8

Auf das im beiliegenden Garantieschein beschriebene Produkt

gewähren wir eine Garantie von im Garantieschein angegebener

Dauer. Der Garantieschutz beginnt mit dem Tage des Verkaufs

oder vorher mit der ersten Inbetriebnahme. Ein Garantiean-

spruch kann nur bei Vorlage des ausgefüllten Garantiescheins

zusammen mit dem Kaufbeleg erhoben werden.

Unsere Garantieleistung erstreckt sich auf die Beseitigung von

Material- und Fertigungsfehlern. Kosten des Aus- und Einbaus

des beanstandeten Gerätes am Einsatzort, Fahrtkosten des Re-

paraturpersonals zum und vom Einsatzort sowie Transportkosten

sind nicht Bestandteil der Garantieleistung. Beanstandungen,

deren Ursachen auf Einbau- oder Bedienungsfehler, unange-

messene Einsatzbedingungen, mangelnde Pflege oder unsach-

gemäße Reparaturversuche zurückzuführen sind, sind von der

Garantie ebenso ausgeschlossen wie normaler Verschleiß. Hier-

durch entstandene Kosten, insbesondere Überprüfungs- und

Frachtkosten, sind vom Absender bzw. Betreiber der Pumpe zu

tragen. Dies gilt auch, wenn ein Garantieanspruch geltend ge-

macht worden ist, die werksseitige Überprüfung aber ergeben

hat, dass das Gerät einwandfrei arbeitet und frei von Mängeln ist.

Alle Erzeugnisse besitzen einen höchstmöglichen Qualitätsstan-

dard. Jedes Produkt unterliegt vor der Auslieferung einer stren-

gen technischen Endkontrolle. Sollte das Gerät trotzdem Anlass

zu einer berechtigten Beanstandung geben, so haben Sie An-

spruch auf eine entsprechende kostenlose Nachbesserung. Ga-

rantiereparaturen dürfen nur von unserem Werkskundendienst

oder einer autorisierten Fachwerkstatt durchgeführt werden. Re-

paraturversuche durch den Kunden oder nicht befugte Dritte

während der Garantiezeit bewirken ein Erlöschen des Garantie-

anspruches. Durch eine von uns erbrachte Garantieleistung wird

weder die Garantiezeit verlängert, noch für die ersetzten Teile

eine neue Garantiezeit begründet. Weitergehende Ansprüche

sind ausgeschlossen. Insbesondere solche auf Minderung,

Wandlung oder Schadenersatz, auch für Folgeschäden jeglicher

Art.

Um eine schnellstmögliche Abwicklung zu gewährleisten, senden

Sie bitte bei Vorliegen eines Garantieanspruchs das beanstande-

te Produkt zusammen mit dem Garantieschein, Kaufbeleg und

Angabe des Schadens frachtfrei an das Werk (Adresse auf dem

Garantieschein).

Reklamationen aufgrund von Transportschäden können wir nur

weiterleiten, wenn der Schaden bei Zustellung der Ware von

Spedition, Bahn oder Post festgestellt oder bestätigt wird.

Für die Tauchmotorpumpe

Nr.

leisten wir,

entsprechend unseren Garantiebedingungen

12 Monate Garantie.

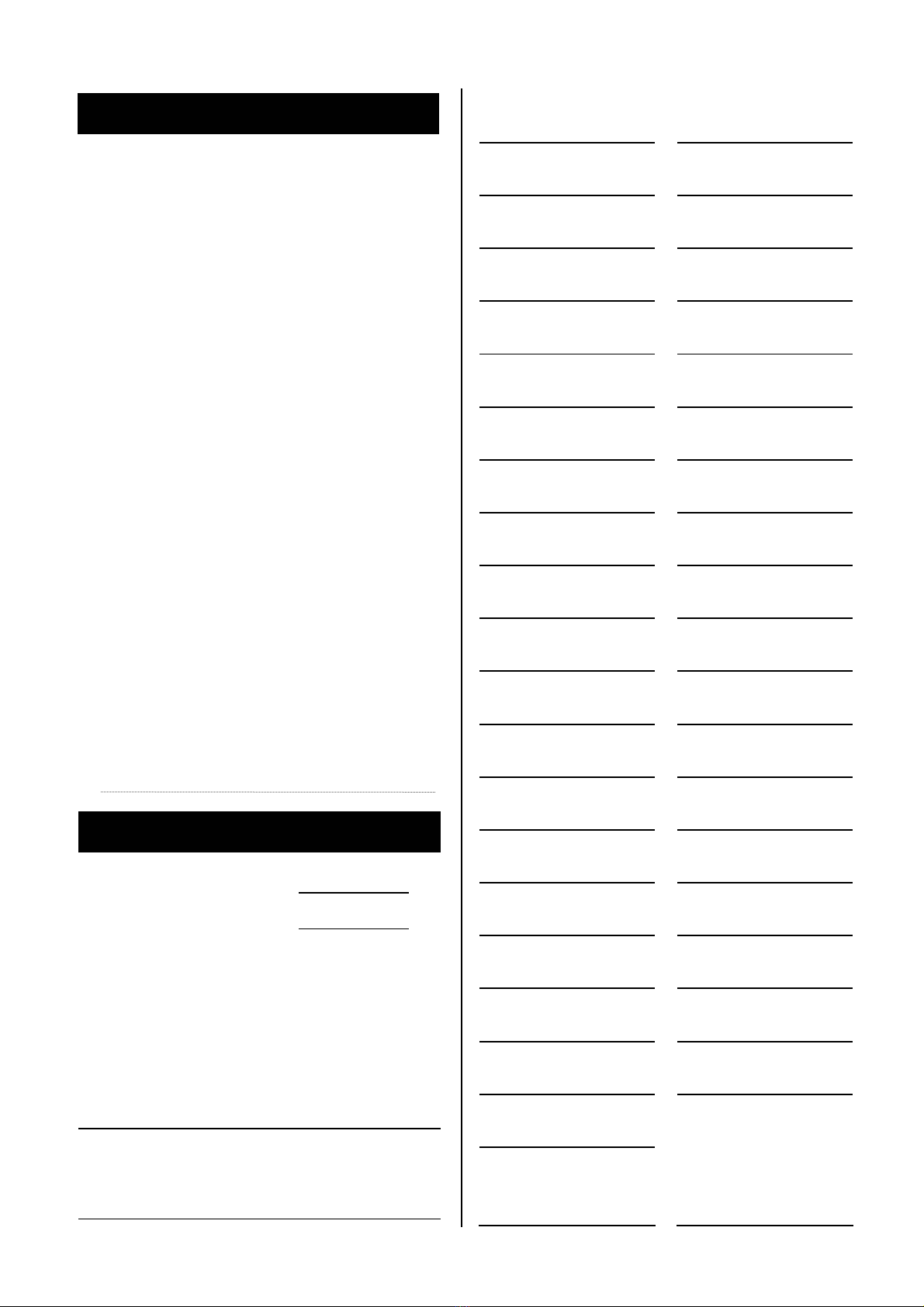

12. HOMA Vertragskundendienste im

Bundesgebiet

Anschrift Anschrift

Kurt Gössel Nachf. Sandritter Pumpen GmbH

Rudolf-Renner-Straße 76 Akazienweg 16

01796 Pirna 68809 Neulussheim

(0 35 01) 52 34 48 (0 62 05) 3 11 12

PAW Pumpen & Aggregate GbR Giese Pumpentechnik

Kleine Baschützer Str. 3 Belsemer Steg 14

02625 Bautzen 72131 Ofterdingen

(0 35 91) 20 00 10 (0 74 73) 92413-0

Jürgen Veit Motoren Schumacher GmbH

Hainichener Straße 37 Auf Steingen 20

09569 Oederan 72459 Albstadt-Lautlingen

(03 72 92) 6 03 35 (0 74 31) 95 83 24

Pumpen Ohl G. Maier GmbH

Friedrich-Engels-Straße 188 Gustav-Schwab-Str. 16

13158 Berlin 72762 Reutlingen

(0 30) 9 12 11 20 (0 71 21) 26 90 0

Glaubrecht Pumpenservice GmbH Speidel GmbH & Co KG

Bornitzstr. 13 Am Autohof 1

10367 Berlin 73037 Göppingen

(0 30) 5 59 22 08 (0 71 61) 67 80

HEKO Pumpen GmbH Ziegler GmbH

Meiendorfer Straße 71 Adlerstraße 17

22145 Hamburg 74564 Crailsheim

(0 40) 6 91 90 90 (0 79 51) 84 72

Karl-Heinz Birr HCS Scherer

Glashüttenweg 6 Tiengener Straße 14

23568 Lübeck 76227 Karlsruhe

(04 51) 3 61 91 (07 21) 4 21 48 + 40 70 35

Gerhard Frese Prokosch GmbH

Kreuzweg 5-7 In den Breitwiesen 9

27367 Sottrum 76684 Östringen Odenheim

(0 42 64) 12 50 (0 72 59) 9 10 30

Pumpen Binek GmbH Wolfgang Bürk

Kirchsteig 2 Forststr. 17

31275 Lehrte 79618 Rheinfelden

(0 51 36) 89 30 37 (0 76 23) 75 21 00

Rudolph Elektromotoren GmbH Ritz GmbH

Pyrmonter Straße 40 Carl-Zeiss-Str. 33

31789 Hameln 79761 Waldshut-Tiengen

(0 51 51) 6 10 22 (0 77 41) 48 80

Dietrich Wuttke GmbH Pumpen Plötz GmbH

Bahnstr. 2 Schäufeleinstr. 5

32339 Espelkamp 80687 München

(0 57 43) 5 30 (0 89) 54 70 31 0

K.W. Minich Rudolf Schabmüller

An der Autobahn 2 Bunsenstraße 21

34266 Niestetal/Heiligenrode 85053 Ingolstadt

(05 61) 52 20 37-38 (08 41) 96 41 00

Schwarzer Klaus Engelbrecht

Gotthelf-Leimbach-Straße 7 Schäferweg 1

37079 Göttingen 85221 Dachau

(05 51) 50 49 00 (0 81 31) 7 86 47

Scheib Elektrotechnik GmbH Martin Elektrotechnik

Martinstr. 38 Kuppelnaustraße 43

40223 Düsseldorf 88212 Ravensburg

(02 11) 90 148-0 (07 51) 2 30 73

Eugen Boss GmbH & Co. KG Schöllhorn

Tankweg 27 Waldseer Straße 90

44147 Dortmund 88400 Biberach

(02 31) 98 20 22-0 (0 73 51) 2 90 00

Hülsbömer & Weischer ELMAR GmbH

Coermühle 2 B Griesgasse 19

48157 Münster 89077 Ulm-Söflingen

(0251) 21 54 79 (07 31) 38 38 15

PFH Pumpenfachhandel GmbH Walter Reif Elektromaschinenbau

Moselstr. 1 a Landauer Str. 102

63452 Hanau 94447 Plattling

(0 18 05) 80 51 00 (0 99 31) 66 87

Richard Heep Dorner Elektro

Ahornstraße 63 Bodelschwinghstraße 71

65933 Frankfurt 97753 Karlstadt

(0 69) 3 80 34 60 (0 93 53) 23 26

Burger Pumpen GmbH

Industriestr. 11

66583 Spiesen-Elversberg

(0 68 21) 795-0

HOMA Pumpenfabrik GmbH

Industriestr. 1 Weitere Servicepartner

53819 Nk.-Seelscheid erfragen Sie bitte bei unserem

(0 22 47) 70 20 Kundendienst unter der

Hotline für Notfälle: Telefonnummer

(0 22 47) 70 20 (0 22 47) 70 23 31.

Garantiebedingungen

Garantieschein

HOMA Pumpenfabrik GmbH

Industriestraße 1

D-53819 Nk.-Seelscheid

Telefon: (0 22 47) 70 20

Telefax: (0 22 47) 7 02 44

Bahnstation: D-53819 Nk.-Seelscheid