INE SKYLINE ALU4000 User manual

Testo originale in ITALIANO

Leggere con la massima attenzione

prima di inserire la saldatrice alla

rete e di iniziare a saldare.

R e a d v e r y c a r e f u l l y b e f o re

connecting the machine to the

power and starting welding.

Leer con la máxima atención antes

de conectar el equipo a la red y

empezar a soldar.

Lire avec le maximum d’attention

avant de brancher le générateur au

réseau et de commencer à souder.

Lesen sie mit einem maximum an

aufmerksamkeit, bevor sie die

schweißmaschine an das netz

anschließen.

SKYLINE

ALU4000

10-2017

Il presente manuale è parte integrante della macchina o di accessori ad essa collegati e deve

sempre seguire la macchina. E’ cura dell’utilizzatore o di chi per esso mantenerlo integro e in buone

condizioni.

La INE SpA si riserva di apportare modifiche ai prodotti in qualsiasi momento senza preavviso.

This manual is an integral part of the machine and accessories and must be kept together with the

machine. The user is responsible for keeping it in good condition ready for consultation.

INE SpA reserves the right to make changes to its products at any time without obligation for prior

notice.

Le présent manuel fait partie intégrante de la machine ou des accessoires qui y sont reliés et doit

toujours suivre la machine. L’utilisateur doit le maintenir intégral et en bonne condition.

INE SpA se réserve le droit d’apporter des modifications aux produits à tout moment sans préavis.

Dieses Handbuch ist Bestandteil der Maschine oder ihrer Zubehörteile und muss stets zusammen

aufbewahrt werden. Der Anwender oder seine Mitarbeiter müssen es stets vollständig und in gutem

Zustand aufbewahren. Die Firma INE SpA behält sich das Recht vor, jederzeit und ohne

Vorankündigung Änderungen anzubringen.

El presente manual es parte integrante de la máquina o de los accesorios conectados a ella y

siempre debe acompañarla. Será responsabilidad del usuario o de quien se ocupe de ello,

mantenerlo íntegro y en buen estado. La INE SpA se reserva la posibilidad de introducir

modificaciones al producto en cualquier momento, sin aviso previo.

ITALIANO

1Generalità ...................2

2Regole generali .................2

3Condizioni ambientali ...............2

4Significato dei simboli ...............2

5Prevenzione da rischi di natura elettrica .........3

6Prevenzione da raggi ultravioletti, fumi e incendi ......3

7Manutenzione..................4

8Compatibilità elettromagnetica (EMC) ..........4

9Saldatura MMA: procedimenti e dati tecnici ........5

10 Saldatura TIG: procedimenti e dati tecnici.........6

11 Sollevamento: indicazioni e precauzioni .........8

12 Installazione e predisposizione per il funzionamento .....8

13 Impostazioni tramite interfaccia del generatore .......9

13.1 Impostazioni per la saldatura ad elettrodo (MMA) ......10

13.2 Impostazioni per la saldatura TIG ...........11

13.3 Gestione programmi................14

13.4 Selezione veloce dei programmi (JOB MODE) .......15

13.5 Comandi a distanza e torce speciali ..........15

14 Impostazioni generali ...............15

14.1 Impostazione livello utente .............15

14.2 Impostazione della lingua ..............16

14.3 Gestione gruppo di raffreddamento ...........16

15 Setup avanzato .................16

16 Descrizione intervento allarmi ............17

17 Possibili anomalie dell’impianto di saldatura ........17

18 Possibili difetti di saldatura .............82

19 Parti di ricambio generatore SKYLINE ALU 4000 ......85

20 Ricambi carrello portageneratore PR8 (cod.PFCS1000160) ...86

21 Schema elettrico .................87

22 Dati tecnici ...................88

ENGLISH

1Introduction ..................18

2General rules ..................18

3Ambient conditions ................18

4Meaning of the symbols ..............18

5Prevention against electric shocks ...........19

6Prevention against UV rays, fumes and fires ........19

7Maintenance ..................20

8Electromagnetic compatibility (EMC) ..........20

9MMA welding procedure and technical data ........21

10 TIG welding: procedures and technical data ........22

11 Lifting: indications and precautions ...........24

12 Set-up ....................24

13 Settings through generator interface ..........25

13.1 Settings for MMA welding ..............26

13.2 Settings for TIG welding ..............27

13.3 Program management ...............30

13.4 Quick selection of programs (JOB MODE) ........31

13.5 Remote controls and special torches ..........31

14 General settings .................31

14.1 Setting user level.................31

14.2 Setting the language ...............32

14.3 Management of cooling unit .............32

15 Advanced set-up .................32

16 Description of alarms ...............33

17 Troubleshooting .................33

18 Possible welding faults ...............82

19 Spare parts for SKYLINE ALU 4000 generator .......85

20 Spare parts for PR8 generator trolley (P/N PFCS1000160) ...86

21 Electric diagram .................87

22 Technical data .................88

ESPAÑOL

1Generalidades .................34

2Reglas generales ................34

3Condiciones ambientales ..............34

4Significado de los símbolos .............34

5Prevención de riesgos de origen eléctrico.........35

6Prevención de rayos ultravioletas, humos e incendios.....35

7Mantenimiento .................36

8Compatibilidad electromagnética (EMC) .........36

9Soldadura MMA: procedimientos y datos técnicos ......37

10 Soldadura TIG: procedimientos y datos técnicos ......38

11 Levantamiento: indicaciones y precauciones........40

12 Instalación y preparación para el funcionamiento ......40

13 Configuración mediante interfaz del generador .......41

13.1 Configuración para la soldadura de electrodo (MMA) .....42

13.2 Configuración para la soldadura TIG ..........43

13.3 Gestión de programas ...............46

13.4 Selección rápida de los programas (JOB MODE) ......47

13.5 Mandos a distancia y sopletes especiales ........47

14 Configuración general ...............47

14.1 Configuración nivel usuario .............47

14.2 Configuración del idioma ..............48

14.3 Gestión del grupo de enfriamiento ...........48

15 Configuración avanzada ..............48

16 Descripción intervención alarmas ...........49

17 Anomalías posibles en el equipo de soldadura .......49

18 Posibles defectos de soldadura ............82

19 Repuestos generador SKYLINE ALU 4000 ........85

20 Repuestos portagenerador PR8 (cod.PFCS1000160) .....86

21 Diagramas eléctricos ...............87

22 Caracteristicas tecnicas ..............88

FRANÇAIS

1Généralités ..................50

2Règles générales ................50

3Conditions environnementales ............50

4Signification des symboles .............50

5Prévention contre les risques de nature électrique ......51

6Prévention contre les rayons ultraviolets, les fumées et les incendies51

7Maintenance ..................52

8Compatibilité électromagnétique............52

9Soudage MMA: procédés et spécifications techniques ....53

10 Soudage TIG: procédés et spécifications techniques .....54

11 Levage: indications et précautions ...........56

12 Installation et prédisposition pour le fonctionnement .....56

13 Réglages depuis l’interface du générateur ........57

13.1 Réglages pour le soudage à électrode (MMA) .......58

13.2 Réglages pour le soudage TIG ............59

13.3 Gestion des programmes ..............62

13.4 Sélection rapide des programmes (JOB MODE).......63

13.5 Commandes à distance et lampes spéciales ........63

14 Paramètres généraux ...............63

14.1 Configuration niveau utilisateur ............63

14.2 Configuration de la langue..............64

14.3 Gestion groupe de refroidissement ...........64

15 Installation avancée ................64

16 Description de l’intervention des alarmes .........65

17 Anomalies possibles de l’équipement de soudage ......65

18 Défauts de soudage possibles ............82

19 Pièces de rechange générateur SKYLINE ALU 4000 .....85

20 Pièces de rechange PR8 (cod.PFCS1000160) .......86

21 Diagrammes électriques ..............87

22 Données techniques ...............88

DEUTSCH

1Einleitung ...................66

2Allgemeine Regeln ................66

3Umgebungsbedingungen ..............66

4Bedeutung der Symbole ..............66

5Unfallverhütung gegen Elektroschocks..........67

6Verhütung gegen UV-Strahlen, Rauch und Feuer ......67

7Wartung ...................68

8Elektromagnetische Kompatibilität (EMC) .........68

9Elektroschweißung: Schweißverfahren und technische Daten ..69

10 WIG-Schweißen: Schweißverfahren und technische Daten...70

11 Anheben: Anweisungen und Vorsichtsmaßnahmen .....72

12 Installation und Vorbereitung zum Schweißen .......72

13 Einstellungen über die Schnittstelle des Generators .....73

13.1 Einstellungen zum Schweißen mit der Elektrode (MMA) ....74

13.2 Einstellungen zum TIG-Schweißen ...........75

13.3 Verwaltung der Programme .............78

13.4 Schnelle Auswahl der Programme (JOB-Modus) ......79

13.5 Fernbedienungen und spezielle Brenner .........79

14 Allgemeine Einstellungen ..............79

14.1 Einstellung der Benutzerebene ............79

14.2 Spracheinstellung ................80

14.3 Verwaltung der Kühleinheit. .............80

15 Erweitertes Setup ................80

16 Beschreibung der Eingriffe der Alarme..........81

17 Betriebsstörungen und deren Behebung .........81

18 Mögliche Schweißfehler ..............82

19 Ersatzteile für die Stromquelle SKYLINE ALU 4000 .....85

20 Ersatzteile für den PR8 (P/N PFCS1000160)........86

21 Elektrische Schaltplänen ..............87

22 Technische daten ................88

ITALIANO

ENGLISH

ESPAÑOL

FRANÇAIS

DEUTSCH

Page 2

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

ONAILATI

1Generalità

I generatori ad inverter SKYLINE ALU sono impiegabili

per la saldatura MMA, TIG AC e TIG DC con partenza

Lift o H.F.

La progettazione e lo sviluppo di tali generatori è stata

eseguita ricorrendo alle più recenti ed innovative

tecnologie offerte dagli inverter e dai microprocessori

rispettivamente nei campi dell’elettronica di potenza e

dell’elaborazione dei segnali. Si è così ottenuto un

impianto che, oltre alla tradizionale affidabilità

caratteristica dei prodotti INE, presenta una elevata

dinamica del controllo necessario all’ottenimento una

ottima qualità di saldatura e garantendo allo stesso

tempo la facilità di utilizzo da parte dell’operatore.

I generatori SKYLINE ALU sono costruiti in base alle

normative EN 60974:

•per quanto concerne la prevenzione dell’operatore

dai rischi di natura elettrica.

•in materia di compatibilità elettromagnetica

(immunità e disturbo nei confronti degli apparati

elettrici operanti in prossimità al generatore).

La INE declina ogni responsabilità in caso di utilizzo

scorretto (es.: scongelare tubature, caricare batterie,

ecc.) o di modifica dell’impianto di saldatura, effettuata

dal cliente o da terzi, senza autorizzazione scritta

emessa dal costruttore stesso.

I generatori di corrente INE sono apparecchiature

progettate per uso professionale. Il loro utilizzo è

riservato esclusivamente a personale con formazione

tecnica idonea.

2Regole generali

E’ possibile lavorare senza rischi solo dopo

aver letto e compreso completamente le

istruzioni operative e di sicurezza

rispettandole rigorosamente.

Seguire tutte le disposizioni di sicurezza previste dallo

stato in cui viene installato l’impianto.

Questo impianto è progettato per saldare acciaio,

alluminio e sue leghe e rame in ambiente industriale e

commerciale.

Questo impianto è protetto elettronicamente contro i

sovraccarichi. Non usare fusibili di amperaggio

superiore a quello specificato sulla tabella DATI

TECNICI.

Chiudere sempre gli sportelli mobili prima di iniziare a

saldare.

3Condizioni ambientali

L’impianto può essere utilizzato con temperature

ambiente tra:

Per la saldatura:

-10°C & + 40°C (+14°F & +104°F)

Per il trasporto e lo stoccaggio:

-25°C & + 55°C (-13°F & +131°F)

L’umidità relativa non deve superare:

50% a 40°C (104°F)

90% a 20°C (68°F)

L’utilizzo, il trasporto e lo stoccaggio devono essere fatti

all’interno degli intervalli indicati. Lo sforamento degli

intervalli previsti è da considerarsi violazione. Il

produttore non sarà responsabile per danneggiamenti

causati da questo.

L’aria dell’ambiente deve essere priva di polvere

conduttiva, gas corrosivi, acidi o altre sostanze che

possono danneggiare l’impianto.

4Significato dei simboli

Sulla macchina.

PERICOLO! Leggere le istruzioni

contenute nel manuale

d’istruzione.

Pericolo di morte! Pericolo di gravi lesioni!

Il mancato rispetto delle precauzioni di

sicurezza possono causare incidenti o

severe conseguenze e anche la morte.

Pericolo di danneggiamento!

Il mancato rispetto delle precauzioni di

sicurezza può causare danni all’impianto

stesso e ai pezzi in lavorazione.

Scollegare la spina di alimentazione!

Scollegare la spina di alimentazione prima di

operare all’interno dell’impianto.

Note informative ed indicazioni per un uso

corretto e facilitato del prodotto.

Informazioni per la protezione dell’ambiente.

i

Page 3

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

5Prevenzione da rischi di natura

elettrica

L’installazione della macchina deve essere

eseguita da personale in possesso di

requisiti tecnico-professionali specifici e in

conformità alle leggi dello stato in cui si

effettua l’installazione.

Prima di collegare il generatore alla rete di distribuzione

dell’energia elettrica è necessario verificare che:

•la tensione fornita sia compresa entro gli

scostamenti ±10% dal valore nominale indicato nella

targa dati;

•l’impianto elettrico sia dotato di una efficiente messa

a terra (come prevedono le relative normative) a cui

connettere il filo giallo/verde della macchina;

•la rete distributrice dell’energia sia dotata del

conduttore neutro (neutral conductor) connesso a

terra;

•il generatore sia posto in un luogo asciutto e ben

aerato.

Durante l’utilizzo della saldatrice, accertarsi che

nell’ambiente di lavoro siano prese le seguenti

precauzioni:

•evitare che nessun pezzo metallico possa entrare

accidentalmente in contatto con i cavi di

alimentazione;

•evitare di lavorare in ambienti umidi o bagnati;

•collegare alla terra le parti metalliche che si trovino

alla portata dell’utilizzatore;

•allontanare i prodotti infiammabili;

•fissare adeguatamente le bombole contenenti il gas

per la saldatura in modo da evitare possano colpire o

essere colpite violentemente o entrare in contatto

con il circuito di saldatura;

•collegare il cavo massa del circuito di saldatura al

punto più vicino alla zona in cui si effettua la

saldatura stessa, allo scopo di minimizzare il

percorso della corrente e dei rischi ad essa

connessi;

Assicurarsi del perfetto stato delle

torce e dei cavi elettrici che

costituiscono i circuiti di

alimentazione e di saldatura.

L’operatore, inoltre, deve tenere scrupolosamente i

seguenti comportamenti:

•non collegare in serie o in parallelo generatori per

saldatura;

•nel caso due o più operatori saldino su pezzi

elettricamente connessi, si raccomanda a loro di

lavorare ad una adeguata distanza e che un

operatore non tocchi contemporaneamente le due

torce o le due pinze portaelettrodo;

•evitare di appoggiare la torcia o la pinza

portaelettrodo su superfici metalliche in modo da

evitare che l’impianto possa entrare

accidentalmente in funzione;

•indossare indumenti elettricamente isolanti.

6Prevenzione da raggi ultravioletti,

fumi e incendi

L’arco elettrico, necessario per effettuare la

saldatura, è un processo che emette

radiazioni ultraviolette. Gli operatori,

pertanto devono proteggersi gli occhi e il

viso con le apposite maschere dotate di vetri

aventi un adeguato grado di protezione.

Sono di seguito elencati i gradi di DIN raccomandati per

i vari procedimenti in relazione alle correnti erogate.

Saldatura con elettrodi rivestiti:

•grado 10 fino a 80 A

•grado 11 da 80 a 180 A

•grado 12 da 180 a 300 A

•grado 13 da 300 a 480 A

•grado 14 oltre i 480 A

Saldatura MIG/MAG:

•grado 10 fino a 80 A

•grado 11 da 80 a 120 A

•grado 12 da 120 a 180 A

•grado 13 da 180 a 300 A

•grado 14 da 300 a 450 A

•grado 15 oltre i 450 A

Saldatura TIG:

•grado 10 fino a 40 A

•grado 11 da 40 a 100 A

•grado 12 da 100 a 180 A

•grado 13 da 180 a 250 A

•grado 14 da 250 a 400 A

•grado 15 oltre i 400 A

L’operatore deve essere provvisto di guanti, scarpe e

vestiti ignifughi per la protezione dalle radiazioni, dalle

scorie e dalle scintille incandescenti.

E’ opportuno ridurre la riflessione e la trasmissione dei

raggi ultravioletti nell’ambiente di lavoro mediante

pannelli o tendaggi di protezione.

Per evitare l’azione nociva dei fumi che si

producono durante l’operazione di saldatura

è consigliato lavorare in spazi aerati. In

ambienti chiusi si consiglia l’impiego di

aspiratori da porre nelle vicinanze della zona

di saldatura.

ONAILATI

Page 4

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Nel caso in cui il pezzo da saldare sia ricoperto da

prodotti chimici (solventi, vernici, ecc.) si rende

indispensabile l’accurata pulizia delle superfici per

impedire la formazione di gas tossici.

E’ severamente vietato eseguire

saldature su recipienti di

combustibile contenenti materiale

infiammabile, anche se vuoti.

Pericolo di incendio e/o esplosione!

7Manutenzione

Ogni intervento di riparazione o di

sostituzione di parti dell’impianto deve

essere eseguito da personale qualificato e

idoneo ad operare nel settore

dell’impiantistica elettromeccanica.

All’operatore è consentito di effetuare (non prima di

aver sconnesso il generatore dalla linea di

alimentazione) solamente la pulizia interna tramite

soffiatura di aria per asportare i depositi di polvere e di

sporcizia aspirati all’interno.

Per effettuare l’operazione di pulizia operare seguendo

scrupolosamente le indicazioni di seguito descritte:

•Disconnettere il generatore dalla rete di

alimentazione disconnetendo la spina del

generatore dal quadro elettrico a cui è

collegato.

•Attendere almeno 5 minuti.

Attenzione! Pericolo di scosse

elettriche.

•Aprire i pannelli laterali del generatore agendo sulle

viti di fissaggio degli stessi.

•Soffiare delicatamente con un getto di aria

compressa, priva di olio e umidità, le parti interne.

•Richiudere i pannelli laterali completamente.

•Riconnettere la spina al quadro di alimentazione.

Questa operazione va effettuata almeno ogni tre mesi.

Nel caso di ambienti particolarmente polverosi si

consiglia di effettuare la pulizia con più frequenza.

8Compatibilità elettromagnetica (EMC)

Gli impianti per saldatura INE sono apparati da usarsi

esclusivamente in ambiente industriale (CLASSE A del

CISPR11). Il loro impiego in ambienti diversi (ad

esempio quello domestico) può comportare dei

problemi di compatibilità con apparecchi operanti nelle

vicinanze (radio, telefoni, computer, ecc.).

E’ responsabilità dell’utilizzatore l’installazione del

generatore e l’uso dello stesso in ambienti adeguati e

non suscettibili dal punto di vista EMC. Nel valutare gli

ambienti in questione si deve considerare l’eventuale

presenza di:

•linee ed apparecchi telefonici

•apparecchi radiotelevisivi riceventi e trasmittenti

•computer ed attrezzature di comando

•attrezzature di sicurezza

•strumenti di misura

Particolare attenzione devono prestare le persone

portatrici di stimolatori cardiaci e di analoghi apparecchi

bioelettronici che sono potenzialmente suscettibili ai

campi elettromagnetici. A queste persone si

raccomanda vivamente di non avvicinarsi ai luoghi in

cui si svolgono i processi di saldatura.

Nell’eventualità si verificassero delle perturbazioni

elettromagnetiche la responsabilità di risolvere la

situazione spetta all’utente, al quale la INE come

costruttore offre la più completa assistenza.

Per ulteriori informazioni si rimanda alla normativa EN

60974-10 (in particolare l’allegato A) che regolamenta

la materia nell’ambito CEE.

Questa attrezzatura è conforme alla norma IEC

61000-3-12 a condizione che l’impedenza massima

Zmax ammessa dell’impianto sia inferiore o uguale, al

punto di interfaccia fra l’impianto dell’utilizzatore e

quello pubblico, a:

67 mW(ALU4000)

E’ responsabilità dell’’installatore o dell’utilizzatore

dell’attrezzatura garantire, consultando eventualmente

l’operatore della rete di distribuzione, che l’attrezzatura

sia collegata a un’alimentazione con impedenza

corretta.

ONAILATI

Page 5

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

9Saldatura MMA: procedimenti e dati

tecnici

Il procedimento MMA è il più semplice tra quelli

utilizzabili per la saldatura ad arco elettrico e si realizza

avvalendosi solo di un generatore di corrente collegato

ad una pinza portaelettrodo.

L’elettrodo è costituito da due parti fondamentali:

•L’ANIMA: è formata dello stesso materiale del pezzo

da saldare (alluminio, ferro, rame, acciaio inox) ed

ha la funzione di apportare materiale nel giunto.

•Il RIVESTIMENTO: è costituito da varie sostanze

minerali ed organiche miscelate fra loro. Le sue

funzioni sono:

A) Protezione gassosa

Una parte del rivestimento volatizza alla temperatura

dell’arco creando una colonna di gas ionizzato che

protegge il metallo fuso dall’ossidazione.

B) Apporto di elementi leganti e scorificanti

Una parte del rivestimento fonde e apporta nel

bagno di fusione degli elementi che si combinano col

materiale base e formano la scoria.

Si può affermare che la modalità di fusione e le

caratteristiche del deposito di ciascun elettrodo

derivano sia dal tipo di rivestimento che dal materiale

dell’anima.

I principali tipi di rivestimento degli elettrodi sono:

Rivestimenti acidi

Questi rivestimenti danno luogo ad una buona

saldabilità e possono essere impiegati in corrente

alternata o in corrente continua con pinza collegata al

polo negativo (polarità diretta). Il bagno di fusione è

molto fluido per cui sono adatti essenzialmente per

saldature in piano.

Rivestimenti al rutilo

Questi rivestimenti danno al cordone un’estrema

esteticità per cui il loro impiego è largamente diffuso. Si

possono saldare in corrente alternata ed in corrente

continua con entrambe le polarità.

Rivestimenti basici

Sono utilizzati essenzialmente per saldature che

necessitano di elevate caratteristiche meccaniche. Si

usano, generalmente, in corrente continua con

l’elettrodo al polo positivo (polarità inversa) anche se

esistono degli elettrodi basici per corrente alternata. E’

consigliabile tenerli in un ambiente privo di umidità.

Rivestimenti cellulosici

Sono elettrodi che si usano in corrente continua

collegandoli al positivo (polarità inversa). Sono

utilizzati, normalmente, per la saldatura di tubi data la

viscosità del bagno di saldatura e la forte penetrazione.

Richiedono, però, generatori di corrente con adeguate

proprietà.

Il processo di saldatura ad elettrodo è caratterizzato dai

seguenti parametri:

A) Corrente di saldatura

Questo parametro varia a seconda del tipo e del

diametro dell’elettrodo oltre che dalla posizione di

saldatura. E’ praticamente la variabile principale:

determina la penetrazione, il volume del metallo e la

larghezza del cordone depositato.

B) Tensione d’arco

Questo parametro dipende essenzialmente dalla

distanza tra la punta dell’elettrodo e il pezzo da saldare.

Aumentando questa distanza diminuisce la

penetrazione, il cordone si allarga e possono comparire

delle proiezioni di materiale fuso (spruzzi).

Nella tabella seguente vengono date, a titolo indicativo,

le correnti da utilizzare con i vari diametri d’elettrodo per

saldature su acciaio al carbonio:

Nella scelta del diametro dell’elettrodo si può prendere,

come parametro, la dimensione più vicina allo spessore

del materiale da saldare.

Quando la saldatura viene eseguita in posizione non

orizzontale, il bagno di fusione tende fluire per gravità.

E’ preferibile, in questi casi, l’impiego di elettrodi di

piccolo diametro e di effettuare la saldatura in più

passate successive. Può essere consigliabile,

specialmente per spessori superiori ai 3 mm, preparare

adeguatamente i lembi da saldare eseguendo un

cianfrino a ‘V’ oppure a ‘X’. In questo caso, l’operazione

di saldatura consiste, oltre alla giunzione dei pezzi,

anche nel riempimento del cianfrino (si consiglia di

utilizzare nella prima passata un elettrodo sottile per

evitare di forare i pezzi stessi).

L’arco elettrico si stabilisce sfregando la punta

dell’elettrodo sul pezzo da saldare e ritraendo,

rapidamente, la bacchetta fino alla distanza di

accensione dell’arco. Un movimento troppo rapido, con

eccessivo distacco, provoca lo spegnimento dell’arco,

mentre, al contrario, un movimento lento può causare il

corto circuito delle parti; in quest’ultimo caso uno

strappo laterale permette il distacco dell’elettrodo dal

pezzo.

Diametro

elettrodo

(mm)

Corrente (A)

Minima Massima

1,6 25 50

240 70

2,5 60 110

3,25 80 150

4100 180

5140 250

6190 340

7240 430

ONAILATI

Page 6

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Per migliorare l’accensione dell’arco è utile che il

generatore fornisca un picco iniziale di corrente rispetto

a quella impostata; questo accorgimento viene

denominato ‘Hot start’.

Una volta instaurato l’arco inizia la fusione della parte

centrale dell’anima dell’elettrodo che si deposita sotto

forma di gocce sul pezzo da saldare. Il rivestimento

esterno dell’elettrodo fornisce, consumandosi, il gas

protettivo necessario per una saldatura di buona qualità

(come spiegato precedentemente).

L’operatore, durante la saldatura, accidentalmente

potrebbe avvicinare troppo l’elettrodo al bagno

realizzando un corto circuito e il conseguente

spegnimento dell’arco. In questo caso il generatore

aumenta momentaneamente la corrente di saldatura

erogata fino al termine del corto circuito; tale

accorgimento viene denominato ‘Arc Force’.

Le tecniche riguardanti l’esecuzione dei giunti sono

numerose e, di conseguenza, possiamo dare solo delle

indicazioni di massima su come operare.

Nelle figure qui sopra vengono mostrati due esempi

tipici di saldatura in piano di un giunto testa-testa (fig.A)

e di un giunto a ‘T’ (fig.B). L’angolo d’inclinazione

dell’elettrodo varia a seconda del numero delle passate

e il movimento dello stesso è un’oscillazione

trasversale con brevi fermate ai lati del cordone in

modo da evitare un eccessivo accumulo di materiale

d’apporto al centro.

La saldatura mediante elettrodi rivestiti impone

l’asportazione della scoria successivamente ad ogni

passata. Tale operazione si rivela di fondamentale

importanza per ottenere un giunto uniforme e privo

d’intervento. L’asportazione si effettua mediante un

piccolo martello o, se la scoria è friabile, attraverso una

spazzola metallica.

10 Saldatura TIG: procedimenti e dati

tecnici

Il procedimento di saldatura TIG è realizzato mediante

un arco elettrico sostenuto da un elettrodo di materiale

non fusibile di tungsteno puro o legato. A differenza

degli altri procedimenti (MMA e MIG), quindi, l’elettrodo

non costituisce il materiale d’apporto della giunzione da

effettuare. Tale apporto può essere eseguito

dall’operatore, generalmente per mezzo di apposite

bacchette realizzate con materiale della stessa natura

di quello del pezzo da saldare. Un’atmosfera di gas

inerte (Argon oppure Elio) provvede alla protezione

dell’arco. Possibilmente l’elettrodo non deve entrare a

contatto con il materiale da saldare, pertanto il

generatore dovrebbe essere dotato di un accenditore

H.F. che genera l’accensione dell’arco mediante

scarica elettrica ad alta tensione (evitando, quindi il

contatto, con il pezzo). E’, tuttavia, possibile anche la

partenza senza l’accensione mediante H.F. Questo tipo

di partenza si chiama ‘Lift-arc’ ed è impiegabile

solamente se il generatore è in grado di regolare una

corrente di cortocircuito iniziale molto bassa (qualche

ampere) che permetta di evitare il consumo

dell’elettrodo. Questa caratteristica è un’esclusiva dei

generatori ad inverter.

L’impianto di saldatura TIG è formato da:

- una sorgente di corrente continua o alternata

- una torcia dotata di elettrodo infusibile

- una bombola di gas inerte dotata di riduttore di

pressione e flussometro

Si possono avere diverse tipologie di saldatura TIG, in

funzione del tipo di materiale e di apporto termico

richiesto. Vengono, di seguito, illustrate le principali.

Corrente continua, polarità diretta

Questo procedimento prevede che la torcia sia

collegata al morsetto negativo del generatore e la

massa al positivo. La maggior parte del calore (circa il

70%) è assorbita e dispersa dal pezzo da saldare

ottenendo così una forte penetrazione. Questa polarità

si adatta a tutti i metalli, escludendo solo l’alluminio, il

magnesio e le loro leghe, ma, per contro, non dà

nessuna azione disossidante.

AB

45°

45°÷70°

FLUSSOMETRO

PEZZO

MATERIALE

D'APPORTO

ELETTRODO

INFUSIBILE

TORCIACON

ARGONOELIO

GENERATORE

DIPRESSIONE

RIDUTTORE

ONAILATI

Page 7

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

Corrente pulsata, polarità diretta

In linea di principio questo procedimento presenta le

caratteristiche tipiche del precedente a polarità diretta.

Si può solamente aggiungere che l’adozione di una

corrente pulsata permette un migliore controllo del

bagno di saldatura in condizioni particolarmente difficili

e, specialmente, per le lavorazioni di spessori sottili.

I miglioramenti introdotti da tale tecnica consistono

nella riduzione della zona termicamente alterata, delle

deformazioni, delle cricche e delle inclusioni gassose

all’interno della zona di fusione.

Il procedimento TIG è particolarmente adatto per le

saldature in cui si richiede un’elevata qualità anche

senza la ripresa a rovescio. Il caso tipico è la prima

passata nelle saldature dei tubi. E’ inoltre impiegato nei

casi in cui si richiede una gradevole estetica della

saldatura senza ulteriori lavorazioni (per esempio

smerigliatura). Essendo il procedimento impegnativo,

rispetto agli altri, si richiede un’attenta pulizia dei lembi

in generale ed una loro adeguata preparazione: è

consigliato di eseguire una cianfrinatura a ‘V’ per

spessori superiori ai 3 mm.

Per le saldature di rame ed alluminio, data la fluidità di

questi metalli allo stato fuso, è consigliabile l’uso di un

supporto (per esempio di acciaio inox) al rovescio.

Gli elettrodi prima dell’utilizzo, per saldature in corrente

con polarità diretta, devono essere appuntiti utilizzando

una smerigliatrice dedicata allo scopo.

Come si vede dalla figura l’angolo può essere molto

acuto per basse correnti (30° fino a 30-40A), mentre

dev’essere ampio per correnti elevate (maggiore di 90°

per correnti superiori a 200A).

L’elettrodo deve venire fissato al

portaelettrodo considerando che, la

sporgenza massima dall’ugello

dev’essere di 6-9 mm come mostrato

in figura (valori maggiori possono

essere utilizzati solo per le saldature

ad angolo interno).

Per ottenere i migliori risultati, con questo tipo di

saldatura, si devono tenere la torcia e la bacchetta del

materiale d’apporto in maniera conforme al sistema

illustrato nella figura seguente.

Saldando invece con polarità variabile o inversa, a

causa dell’elevato calore che si sviluppa sull’elettrodo,

è necessario che quest’ultimo presenti un’estrema

arrotondata contrariamente al caso precedente. Se

durante la saldatura si nota che l’elettrodo fonde

(l’estremità assume la forma di goccia) si deve

procedere alla sostituzione dello stesso con uno di

diametro superiore, oppure, nel caso di saldatura a

polarità variabile, si deve agire sul bilanciamento

dell’onda riducendo la polarizzazione positiva della

corrente intorno al 20%.

Relativamente al materiale da saldare è consigliabile

adoperare i seguenti elettrodi:

•tungsteno toriato a 2% (colore rosso) per acciaio,

leghe di acciaio, nichel, rame e titanio

•tungsteno puro (colore verde) oppure tungsteno con

zirconio (colore bianco) per alluminio e magnesio

In tabella sono riportate le gamme di amperaggi

utilizzabili in funzione del tipo di elettrodo e della

polarità di corrente utilizzata.

Come materiale d’apporto devono venire utilizzate le

apposite bacchette presenti in commercio. Queste

bacchette sono costituite dello stesso materiale di base

di quello da saldare e nel caso del rame e dell’alluminio

con piccole percentuali (inferiori al 10%) di agenti

antiossidanti quali il silicio o il magnesio.

Come gas di protezione, per ragioni di costo, si utilizza

più comunemente l’argon. L’impiego dell’elio o di

miscele argon/elio possono essere impiegate

specialmente per saldature di grossi spessori, allo

scopo di favorire la penetrazione del bagno e di

aumentare la velocità di saldatura.

Le portate di gas comunemente variano, all’aumentare

della corrente, da 7 a 12 l/min per l’argon e da 14 a 24

l/min per l’elio.

Per evitare ossidazioni è opportuno regolare il post-gas

in modo che la saldatura e l’elettrodo abbiano il tempo

di raffreddarsi prima di essere esposti all’ossigeno

dell’aria. Questo tempo è dell’ordine di qualche

secondo.

30°÷120°

6÷9mm

TORCIA

MATERIALE

PEZZODASALDARE

ß<30°

D'APPORTO

60°÷80°

ONAILATI

Diametro

elettrodo

(mm)

Corrente

continua

Polarità

diretta

Corrente

continua

Polarità

inversa

Corrente

alternata

Polarità

variabile

110÷70 10÷15 10÷50

1,6 60÷150 10÷20 40÷100

2,4 100÷250 15÷30 80÷150

3,2 200÷400 25÷50 130÷230

4,8 350÷800 45÷80 200÷320

Page 8

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

11 Sollevamento: indicazioni e

precauzioni

Per sollevare la macchina utilizzare

esclusivamente i 4 FORI presenti sulla

base del carrello portageneratore PR8.

Prestare attenzione affinchè i cavi di sollevamento

formino un angolo piccolo rispetto alla verticale. Tutte le

parti mobili presenti sulla macchina - es. bombola del

gas, torce, cavi massa, ecc. - vanno rimosse per

evitare cadute incontrollabili di tutto o di parte del carico

sollevato.

La macchina va posizionata in un piano

solido e stabile adeguato al peso

dell’impianto. L’inclinazione massima

consentita è di 10°.

12 Installazione e predisposizione per il

funzionamento

Nell’installazione della macchina è necessario

osservare scrupolosamente quanto prescritto nei

paragrafi precedenti relativi alla sicurezza.

Essa consiste essenzialmente nel collegamento del

carrello trainafilo al generatore, mediante l’apposita

prolunga e del collegamento del generatore alla rete.

Collegare il cavo di alimentazione ad una spina con

adeguata portata di corrente ed inserire i fusibili di

linea ritardati con un valore nominale adeguato, come

specificato sulla tabella DATI TECNICI (pagina 88).

Fare, inoltre, molta attenzione che il filo giallo-verde,

corrispondente al collegamento di terra, venga

effettivamente e correttamente collegato all’impianto di

messa a terra (per garantire la protezione

dell’utilizzatore stesso).

Per la messa in opera della macchina procedere in

questo modo:

•Posizionare la macchina in modo tale che la

ventilazione per il raffreddamento interno non possa

venire compromessa. Per questo motivo si devono

evitare luoghi umidi e si devono avere almeno 0,5 m

di distanza da pareti, ripari o altro.

Per la saldatura in TIG:

•Allacciare il tubo del gas proveniente dalla bombola

(dotata di flussometro e di regolatore di pressione

precedentemente installato) all’attacco posteriore

della macchina ‘G1’; quindi collegare la torcia alla

boccola posta sul frontale ‘A2’. Fissare il tubo del gas

della torcia e il connettore per il comando del

pulsante torcia sugli innesti ‘G2’ e ‘C2’ posti sul

frontale.

•Collegare il cavo massa alla boccola ‘A1’ del

generatore e ad un punto adeguatamente pulito del

pezzo da saldare.

Per la saldatura ad elettrodo (MMA):

•Collegare la pinza portaelettrodo alla boccola ‘A1’.

•Collegare il cavo massa alla boccola ‘A2’ e ad un

punto adeguatamente pulito del pezzo da saldare.

ONAILATI

MAX

15°

A2

G2

C2

A1

G1

C3

optional

Page 9

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

13 Impostazioni tramite interfaccia del

generatore

Con riferimento alla figura seguente sono di seguito

descritti i comandi e visualizzazioni.

L’accensione della macchina avviene ruotando in

posizione ON l’interruttore generale posto sul retro del

generatore. L’avvenuto avvio è segnalato dall’

attivazione del display ‘D1’.

Le impostazioni possono essere effettuate tramite i

selettori ‘E1’ e ‘E2’ oppure tramite il ‘touch screen’

(anche in modo combinato).

Nella figura seguente vengono descritte le aree di

impostazione e informazione in cui è suddiviso il display

nella schemata principale.

Nella parte inferiore sinistra è mostrato lo stato in cui è

impostata la mcchina: nel caso specifico TIG HF DC

con modalità 2-tempi.

Nella parte inferiore centrale è presente l’icona per

l’accesso al menù di impostazione.

Nella fascia centrale sono presenti i due parametri

associati ai relativi selettori posti lateralmente.

Nella parte superiore un diagramma mostra le

impostazioni principali di saldatura (corrente, pregas,

postgas, rampa di salita, rampa di discesa, ecc.). Il

parametro evidenziato con colore blu o verde indica

che l’impostazione è legata, in quel momento, al

selettore dello stesso colore.

Ruotando i due selettori possono essere modificati con

rapidità due parametri alla volta.

La selezione dei parametri avviene mediante pressione

rapida del selettore o il tocco del parametro sul

diagramma.

ONAILATI

ALU4000S

D1E2E1

C1

E1E2

Page 10

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

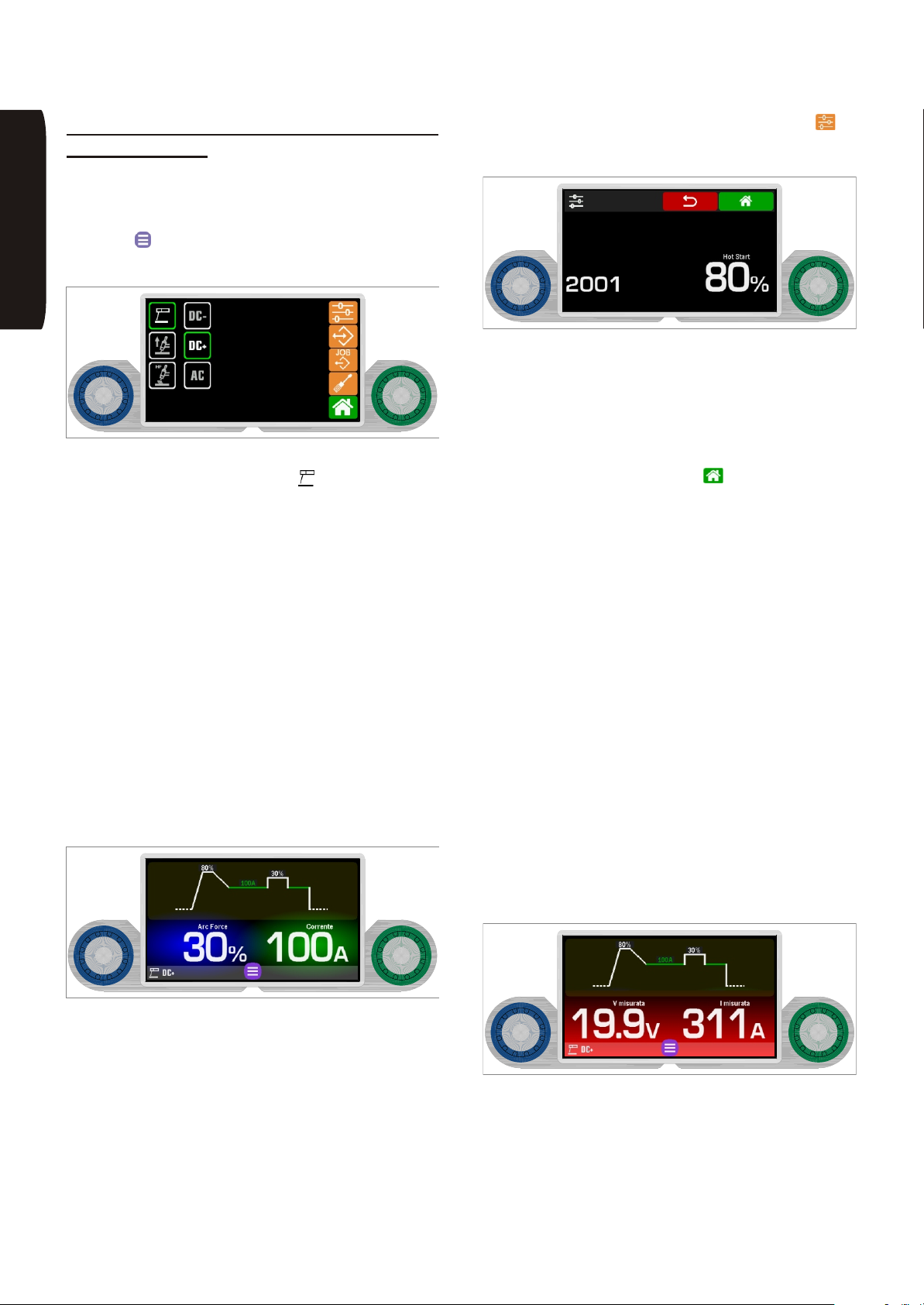

13.1 Impostazioni per la saldatura ad

elettrodo (MMA)

Per selezionare il tipo di saldatura che si vuole

utilizzare:

•Premere il selettore ‘E2’ per qualche istante oppure

l’icona sul display; la visualizzazione sul display

cambia come la figura seguente.

•Ruotare uno dei selettori e selezionare l’icona del

processo di saldatura MMA ; per confermare

premere il selettore ‘E2’. Oppure toccare l’icona

corrispondente sul display.

•Ruotare uno dei selettori e selezionare la polarità di

saldatura; per confermare premere il selettore ‘E2’.

Oppure toccare l’icona corrispondente sul display.

•Altri parametri sono impostabili selezionando l’icona

SETTINGS .

•Per la gestione dei programmi e dei JOB vedi

spiegazioni nei paragrafi successivi.

•La conferma delle impostazioni viene effettuata

selezionando il tasto HOME ; dopo la conferma

riappare la schermata principale oppure dopo 10

secondi di inattività la conferma è automatica.

Con il selettore ‘E1’ è possibile impostare il parametro a

sfondo blu, con il selettore ‘E2’ è possibile impostare il

parametro a sfondo verde.

E’ possibile selezionare i parametri associati ai due

selettori semplicemente premendo la manopola blu o

verde. I parametri associati sono evidenziati dal

diagramma posto nella parte superiore del display.

Selezionando l’icona sul display SETTINGS si

accede alla schermata di impostazione dei parametri

relativi alla saldatura MMA.

Per modificare tali parametri:

•Ruotare il selettore ‘E1’ per selezionare il parametro

(a destra il valore e la descrizione del parametro, a

sinistra il suo codice identificativo)

•Ruotare il selettore ‘E2’ per impostarne il valore

•La conferma delle impostazioni viene effettuata

selezionando il tasto HOME ; dopo la conferma

riappare la schermata principale.

Alcuni di questi parametri sono modificabili anche

direttamente nella schermata principale selezionandoli

sul diagramma di saldatura.

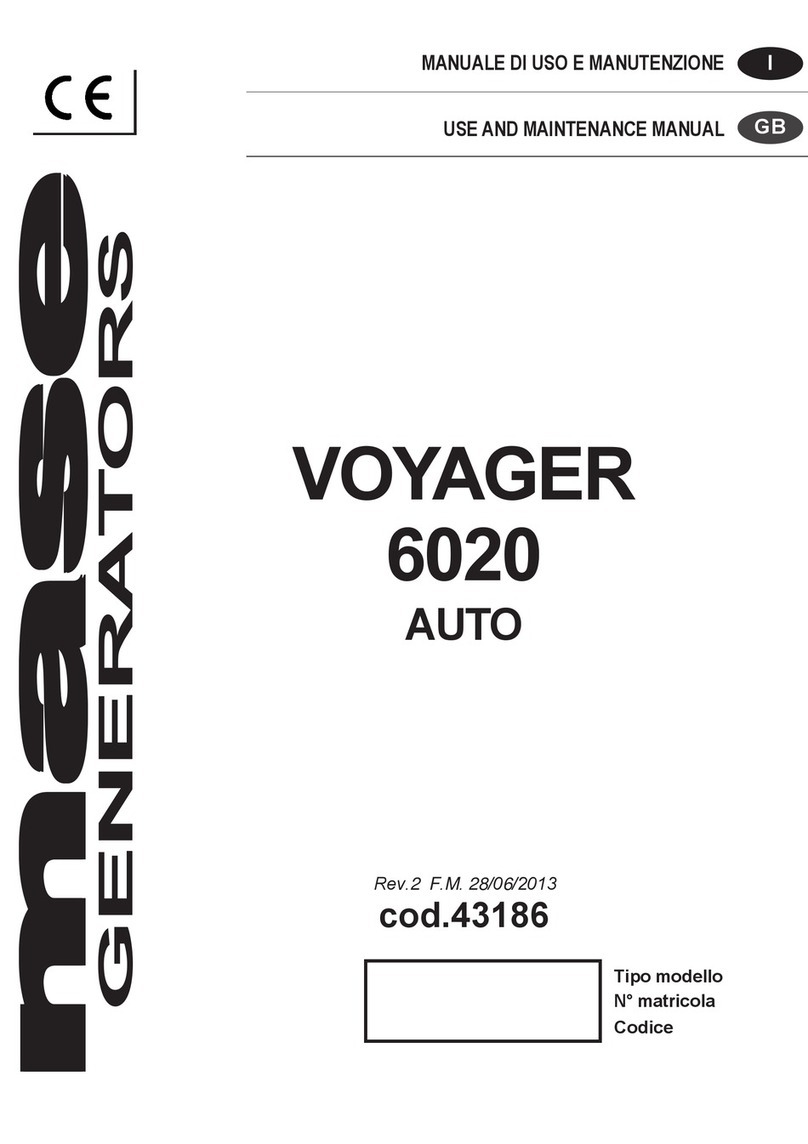

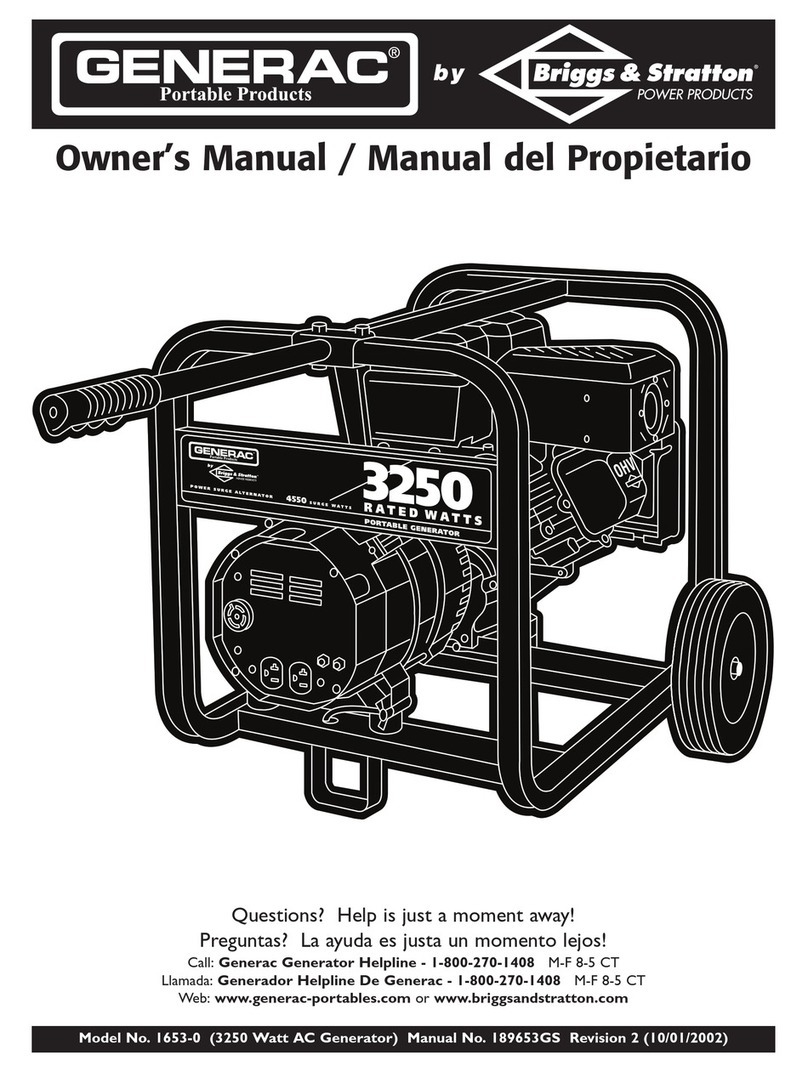

I parametri impostabili sono:

•Hotstart: incremento percentuale della corrente in

partenza; facilita l’innesco dell’arco elettrico.

•Arcforce: incremento percentuale della corrente

durante la saldatura al verificarsi di cortocircuiti tra

elettrodo e pezzo; aiuta ad evitare lo spegnimento

dell’arco.

•Soglia di Arcforce: soglia di tensione (Volt) minima

in cui si attiva la funzione di Arcforce. E’ utile nei casi

di elettrodi particolari per ridurne gli incollamenti.

•Dinamica: consente di regolare la corrente in

funzione della posizione dell’elettrodo.

•VRD: è il tempo in secondi dopo il quale il generatore

riduce la tensione d’uscita a <30Vdc rendendo

l’ambiente di lavoro più sicuro.

Il display con lo sfondo rosso indica che è presente

tensione di saldatura ai capi delle boccole.

E1E2

E1E2

E1E2

E1E2

ONAILATI

Page 11

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

13.2 Impostazioni per la saldatura TIG

Per selezionare il tipo di saldatura che si vuole

utilizzare:

•Premere il selettore ‘E2’ per qualche istante oppure

l’icona sul display; la visualizzazione sul display

cambia come nella figura seguente.

•Ruotare uno dei selettori e selezionare l’icona del

processo di saldatura: TIG lift o TIG HF ; per

confermare premere il selettore ‘E2’. Oppure toccare

l’icona corrispondente sul display.

•Ruotare uno dei selettori e selezionare il tipo di

corrente: DC- , AC o MIX; per confermare premere il

selettore ‘E2’. Oppure selezionare semplicemente

toccando sul display l’icona corrispondente.

•Ruotare uno dei selettori e selezionare la modalità di

funzionamento: 2-tempi , 4-tempi , 2-livelli

; per confermare premere il selettore ‘E2’. Oppure

toccare l’icona corrispondente sul display.

•Ruotare uno dei selettori e selezionare la corrente

costante o corrente pulsata ; per

confermare premere il selettore ‘E2’. Oppure toccare

l’icona corrispondente sul display.

•Qualora sia necessaria una saldatura temporizzata,

ruotare uno dei selettori e selezionare l’icona ; per

confermare premere il selettore ‘E2’. Oppure toccare

l’icona corrispondente sul display. La durata della

saldatura sarà impostabile nella schermata

principale semplicemente selezionando il parametro

‘SPOT’.

•Altri parametri di saldatura sono impostabili

selezionando l’icona SETTINGS (vedi più

avanti).

•Per la gestione dei programmi e dei JOB vedi

spiegazioni nei paragrafi successivi.

•La conferma delle impostazioni viene effettuata

selezionando il tasto HOME ; dopo la conferma

riappare la schermata principale oppure dopo 10

secondi di inattività la conferma è automatica.

Si riportano di seguito degli esempi di schermate

principali in TIG:

TIG DC- 2-tempi a corrente costante

TIG DC- 2-tempi a corrente pulsata

TIG AC 2-livelli a corrente pulsata e durata

temporizzata della saldatura

Con il selettore ‘E1’ è possibile impostare il parametro a

sfondo blu, con il selettore ‘E2’ è possibile impostare il

parametro a sfondo verde.

E’ possibile selezionare i parametri associati ai due

selettori semplicemente premendo la manopola blu o

verde. I parametri associati sono evidenziati nel

diagramma posto nella parte superiore del display.

Il display con lo sfondo rosso indica che è presente

tensione di saldatura ai capi delle boccole.

E1E2

E1E2

E1E2

E1E2

E1E2

ONAILATI

Page 12

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Il funzionamento delle modalità di saldatura è:

2-tempi: il processo di saldatura inizia nel momento in

cui si preme il pulsante torcia e si arresta al rilascio dello

stesso dopo aver effettuato la rampa di discesa ed

esaurito il tempo di post-gas. Nota: nel livello ‘utente

avanzato’ è possibile impostare il tempo di corrente

iniziale e il tempo di corrente finale, ottenendo in questo

modo una modalità a 3 livelli.

4-tempi: premendo il pulsante torcia il processo di

saldatura inizia con un pre-gas manuale, al suo rilascio

inizia la saldatura vera e propria. Alla successiva

pressione del pulsante torcia la corrente di saldatura

effettua, se impostata, la rampa di discesa e si arresta

mentre il gas continua a fluire, al suo rilascio si ferma

anche il flusso del gas.

2-livelli: al premere del pulsante torcia il processo di

saldatura inizia al valore di corrente impostato con il

parametro ‘Corrente iniziale’. Al rilascio del pulsante la

corrente si porta al valore impostato su ‘Corrente’.

Un breve impulso sul pulsante torcia permette di

passare alla corrente di saldatura impostata con il

parametro ‘Corrente 2’.Un ulteriore impulso fa ritornare

la corrente al valore impostato su ‘Corrente’, e così via

ciclicamente. Per concludere il processo si deve

premere il pulsante torcia: la corrente si porta al valore

impostato con il parametro ‘Corrente finale’ ed al suo

rilascio il processo si arresta. Nota: nel livello ‘utente

avanzato’ è possibile impostare il tempo di corrente

iniziale e il tempo di corrente finale.

Selezionando l’icona sul display SETTINGS si

accede alla schermata di impostazione dei parametri

relativi alla saldatura TIG. Indipendentemente dal

livello utente impostato questi parametri sono

disponibili. Ciò consente, per esempio, l’utilizzo di uno o

più parametri avanzati anche nel livello utente ‘base’ o

‘medio’.

Per modificare tali parametri:

•Ruotare il selettore ‘E1’ per selezionare il parametro

(a destra il valore del parametro, a sinistra il suo

codice identificativo)

•Ruotare il selettore ‘E2’ per impostarne il valore

•La conferma delle impostazioni viene effettuata

selezionando l’icona HOME ; dopo la conferma

riappare la schermata principale.

Nota: di alcuni valori è impostabile il valore assoluto o la

percentuale rispetto al valore del parametro base

(selezionare il tasto arancione sopra al parametro per

questa opzione). Per esempio: la corrente iniziale può

avere un valore assoluto oppure essere una

percentuale del valore della corrente di saldatura

impostata.

La maggior parte di questi parametri sono modificabili

anche direttamente nella schermata principale

selezionandoli sul diagramma di saldatura.

I parametri impostabili sono:

•Pregas: tempo di pre gas (secondi).

•Postgas: tempo di post gas (secondi).

•Rampa di salita: durata della rampa di salita della

corrente (secondi).

•Rampa di discesa: durata della rampa di discesa

della corrente (secondi).

PULSANTETORCIAPREMUTO

PULSANTETORCIARILASCIATO

SALDATURA

PULSANTE

STOP

GAS

TORCIA

STOPt

t

PULSANTE

SALDATURA

GAS

TORCIA

STOPZONADISALDATURASTOP

PULSANTETORCIAPREMUTO

PULSANTETORCIARILASCIATO

PULSANTETORCIAPREMUTO

PULSANTETORCIARILASCIATO

SALDATURA

PULSANTE

STOP

GAS

TORCIA

STOPt

&

E1E2

ONAILATI

Page 13

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

•Corrente di base: corrente di base per la pulsazione

(in Ampere o in %).

•Frequency: frequenza (in Hz) della pulsazione.

•Duty cycle: bilanciamento della durata della

corrente di saldatura rispetto alla corrente di base

(Es. al 50% significa che la durata della corrente di

saldatura è uguale alla durata corrente di base, al

30% che la durata della corrente di saldatura è

minore alla durata della corrente di base).

•Corrente iniziale: valore di corrente iniziale o primo

livello (in Ampere o in %).

•Corrente finale: valore di corrente finale o terzo

livello (in Ampere o in %).

•Tempo corrente iniziale: durata della corrente

iniziale o primo livello (solo per modalità 2-livelli e

2-tempi avanzato).

•Tempo corrente finale: durata della corrente finale

o terzo livello (solo per modalità 2-livelli e 2-tempi

avanzato).

•Corrente 2: valore corrente del secondo livello (in

Ampere o in %); solo per modalità 2-livelli.

•Tempo di puntatura (SPOT): durata di un ciclo di

saldatura.

•Tack: durata della pulsazione iniziale per facilitare

l’unione dei pezzi con partenza dal bordo esterno

senza eccessive deformazioni (disponibile solo in

TIG DC).

•Frequency AC: frequenza (in Hz) dell’oscillazione in

saldatura TIG AC.

•Balance AC: bilanciamento della durata della

semionda positiva rispetto alla semionda negativa

(Es. al 50% significa che la durata della semionda

positiva è uguale alla semionda negativa, al 30%

significa che la durata della semionda positiva è

minore della semionda negativa).

•Diametro elettrodo: consente l’impostazione del

diametro dell’elettrodo in AC, ciò consente di

ottimizzare l’energia di riscaldamento dello stesso

nella fase di inizio saldatura.

•Tempo MIX DC: durata della fase DC in saldatura

MIX.

•Tempo MIX AC: durata della fase AC in saldatura

MIX.

•Forma d’onda AC: consente la scelta della forma

d’onda utilizzabile in saldatura TIG AC tra

triangolare, sinusoidale, quadra o quadra

arrotondata.

Per la scelta della forma d’onda più appropriata è da

considerare quanto segue:

Onda sinusoidale: rappresenta un compromesso

fra la qualità e la silenziosità della saldatura.

Onda triangolare: è la forma d’onda più silenziosa

ma presenta anche le caratteristiche di minor pregio.

Onda quadra: fornisce le migliori prestazioni per

quanto riguarda la stabilità d’arco, la velocità di

esecuzione, la precisione di saldatura e il risultato

estetico; l’unico inconveniente è l’elevata rumorosità

d’arco.

Onda quadra arrotondata: fornisce prestazioni

simili alla forma ‘onda quadra’ riducendone la

rumorosità d’arco.

Queste valutazioni di carattere generale possono,

tuttavia, variare in relazione al tipo di materiale da

saldare (alluminio, magnesio o loro leghe), per cui

spetta, in ultima analisi, all’operatore, oppure a chi

certifica il processo di saldatura, la scelta della forma

d’onda, in relazione al tipo di lavoro da svolgere.

•Corrente massima del comando a distanza:

permette di impostare il valore di corrente massimo

del comando a distanza.

Con la macchina impostata in TIG AC, nell’angolo in

basso a destra del display, è presente la funzione di

‘tungsten rounding’ utile nella saldatura AC.

Questa funzione risulta particolarmente utile per

arrotondare la punta dell’elettrodo di tungsteno nuovo.

Per eseguire l’operazione, toccare il pulsante

evidenziato dal cerchio rosso: al primo innesco

dell’arco di saldatura, una corrente speciale provvederà

automaticamente all’arrotondamento della punta.

E1E2

ONAILATI

Page 14

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

13.3 Gestione programmi

Sono memorizzabili, complessivamente, 99

programmmi di saldatura. Per accedere alla gestione

programmi:

•Premere il selettore ‘E2’ per qualche istante oppure

l’icona sul display; la visualizzazione sul display

cambia come la figura seguente.

•Ruotare uno dei selettori e selezionare l’icona della

gestione programmi ; per confermare premere il

selettore ‘E2’. Oppure toccare l’icona corrispondente

sul display.

La visualizzazione sul display cambia come nella figura

seguente. Nelle operazioni successive, per semplicità

d’uso, si consiglia l’utilizzo dell’interfaccia touchscreen.

Salvare un programma:

Con questa procedura vengono salvate le attuali

impostazioni della macchina.

•Ruotare uno dei selettori e selezionare la cella di

memoria da utilizzare. Oppure toccare l’icona

corrispondente sul display.

•Premere uno dei selettori 2 volte. Oppure toccare

l’icona corrispondente sul display. Il programma è

memorizzato.

Nel caso si utilizzi l’icona sul display per salvare il

programma apparirà una tastiera che consente di

assegnare una descrizione specifica.

Caricare un programma:

Con questa procedura vengono richiamate le

impostazioni relative ad un programma selezionato.

•Ruotare uno dei selettori e selezionare la cella di

memoria da utilizzare. Oppure toccare l’icona

corrispondente sul display.

•Premere uno dei selettori 1 volta. Ruotare il selettore

in modo da evidenziale l’icona e premere

nuovamente il selettore. Oppure toccare l’icona

corrispondente sul display. Il programma è

richiamato.

Cancellare un programma:

Con questa procedura viene cancellato un programma

precedentente memorizzato.

•Ruotare uno dei selettori e selezionare la cella di

memoria da cancellare. Oppure toccare l’icona

corrispondente sul display.

•Premere uno dei selettori 1 volta. Ruotare il selettore

in modo da evidenziale l’icona e premere

nuovamente il selettore. Oppure toccare l’icona

corrispondente sul display. Dopo la conferma il

programma viene cancellato.

Richiamo rapido dei programmi memorizzati

Dopo aver memorizzato almeno 1 programma, nella

schermata principale nell’angolo in basso a destra (vedi

figura seguente), sarà possibile richiamare

velocemente i primi 3 programmi (2 con impostazione

in AC) salvati in ordine numerico toccando il tasto

relativo.

E1E2

E1E2

E1E2

E1E2

ONAILATI

Page 15

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

13.4 Selezione veloce dei programmi

(JOB MODE)

Per impostare la selezione veloce dei programmi (JOB

MODE):

•Premere il selettore ‘E2’ per qualche istante oppure

l’icona sul display; la visualizzazione sul display

cambia come nella figura seguente.

•Ruotare uno dei selettori e selezionare l’icona della

gestione programmi ; per confermare premere il

selettore ‘E2’. Oppure toccare l’icona corrispondente

sul display.

La visualizzazione sul display cambia come nella figura

seguente.

Questa utilità risulta molto pratica per selezionare

rapidamente i programmi di saldatura salvati.

Scorrere i programmi salvati ruotando, a destra o

sinistra, il selettore ‘E2’. Il display mostra il programma

che è immediatamente utilizzabile.

Per uscire da questa modalità premere il tasto sul

display .

13.5 Comandi a distanza e torce speciali

Attraverso il connettore ‘C1’ posto sul frontale la

macchina può essere controllata tramite comandi a

distanza o torce con funzionalità aggiuntive opzionali.

La selezione del controllo remoto è automatica

all’inserimento del connettore e tale rimane fino allo

scollegamento fisico dello stesso.

Nella schermata principale apparirà l’icona del

comando a distanza inserito nella zona in basso

a sinistra.

14 Impostazioni generali

Per accedere al menù di impostazioni generali:

•Premere il selettore ‘E2’ per qualche istante oppure

l’icona sul display; la visualizzazione sul display

cambia come la figura seguente.

•Ruotare uno dei selettori e selezionare l’icona delle

impostazioni generali ; per confermare premere il

selettore ‘E2’. Oppure toccare l’icona corrispondente

sul display.

La visualizzazione sul display cambia come la figura

seguente (menù impostazioni generali).

14.1 Impostazione livello utente

Per impostare il livello di complessità dell’interfaccia e

del diagramma della corrente a seconda delle

competenze dell’utente e delle necessità di

impostazione dei parametri di saldatura:

•Dal menù di impostazioni generali, ruotare uno dei

selettori e selezionare l’icona del livello utente ;

per confermare premere il selettore ‘E2’. Oppure

toccare l’icona corrispondente sul display.

La visualizzazione sul display cambia come la figura

seguente.

•Ruotare il selettore ‘E2’ a destra o a sinistra per

selezionare il livello utente scelto tra: base ,

medio o avanzato .

•La conferma delle impostazioni viene effettuata

selezionando l’icona HOME oppure premendo il

selettore ‘E2’; dopo la conferma riappare la

schermata principale.

E1E2

E1E2

E1E2

E1E2

E1E2

ONAILATI

Page 16

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

14.2 Impostazione della lingua

Per selezionare la lingua dell’interfaccia utente:

•Dal menù di impostazioni generali, ruotare uno dei

selettori e selezionare l’icona della selezione lingua

; per confermare premere il selettore ‘E2’. Oppure

toccare l’icona corrispondente sul display.

La visualizzazione sul display cambia come la figura

seguente.

•Ruotare il selettore ‘E2’ a destra o a sinistra per

selezionare la lingua desiderata.

•La conferma delle impostazioni viene effettuata

selezionando l’icona HOME oppure premendo il

selettore ‘E2’; dopo la conferma riappare la

schermata principale.

14.3 Gestione gruppo di raffreddamento

Per la gestione del gruppo di raffreddamento:

•Dal menù di impostazioni generali, ruotare uno dei

selettori e selezionare l’icona per la gestione del

gruppo di raffreddamento ; per confermare

premere il selettore ‘E2’. Oppure toccare l’icona

corrispondente sul display.

La visualizzazione sul display cambia come nella figura

seguente.

•Ruotare il selettore ‘E2’ per abilitare (ON) o

disabilitare (OFF) il gruppo di raffreddamento.

•La conferma delle impostazioni viene effettuata

selezionando l’icona HOME oppure premendo il

selettore ‘E2’; dopo la conferma riappare la

schermata principale.

Nel caso di gruppo di raffreddamento

presente ma disabilitato, nella schermata

principale, apparirà questa icona nella zona in

basso a sinistra.

Nota: l’abilitazione gruppo in questa

schermata si utilizza anche per il caricamento

del liquido di raffreddamento.

15 Setup avanzato

Per accedere al menù di setup avanzato:

Spegnere la macchina tramite l’interruttore posto sulla

parte posteriore.

Premere e mantenere premuto il selettore ‘E1’,

accendere la macchina e attendere che appaia la

schermata come la figura seguente.

Per selezionare una delle possibilità:

•Ruotare uno dei selettori e selezionare l’icona

interessata; per confermare premere il selettore ‘E2’.

Oppure toccare l’icona corrispondente sul display.

•Per uscire e tornare alla schermata principale

selezionare l’icona HOME .

Le operazioni possibili sono:

Visualizzare la versione firmware della macchina

e altre informazioni utili.

Impostare la data e l’ora.

Azzerare tutti i parametri alle impostazioni di

fabbrica.

Impostare il codice di blocco schermo:

selezionando questa opzione è impostabile un

codice numerico che blocca la visualizzazione

alla schermata principale. Qualsiasi operazione

al di fuori di quelle presenti nella schermata

principale è protetta dal codice numerico

impostato.

Gestire i programmi salvati su una chiavetta USB

(l’operazione è consentita solo agli operatori

abilitati).

Informazioni riservate al service (acceso

consentito solo agli operatori abilitati).

E1E2

E1E2

i

E1E2

ONAILATI

Page 17

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

16 Descrizione intervento allarmi

AL2 Sovratemperatura sul modulo inverter

primario

AL3 Sovratemperatura sul modulo inverter

secondario

AL4 Sovratensione, sottotensione o mancanza

fase

AL5 Problema su unità gruppo di raffreddamento

AL6 Cavi saldatura in corto circuito

AL7 Pulsante torcia premuto in fase di

accensione del generatore

AL11 Segnalazione gruppo di raffreddamento

volutamente disabilitato

AL12 Segnalazione gruppo di raffreddamento

abilitato non presente

AL13 Guasto memoria scheda logica

AL23 Induttanza del circuito di saldatura con

valore troppo elevato

AL24 Problema all’orologio di sistema

AL25 Batteria scheda logica esaurita

17 Possibili anomalie dell’impianto di

saldatura

Vengono di seguito elencate le anomalie che più

frequentemente possono verificarsi nell’utilizzo dei

generatori SKYLINE ALU e l’indicazione delle possibili

cause.

A) Il generatore non salda correttamente. Verificare:

•che l’impostazione del processo di saldatura sia

corretta

B) All’accensione della macchina, il display ‘D1’ si

accende ma la macchina non salda, verificare:

•verificare che il cavo della torcia, prese di potenza e il

cavo massa siano integri

C) La macchina si blocca per surriscaldamento,

durante l’utilizzo, con una frequenza superiore ai 4

minuti:

•verificare che il flusso d’aria per il raffreddamento dei

componenti non sia ostacolato dalla polvere o da

oggetti estranei posti nelle vicinanze delle prese

d’aria

•controllare il funzionamento del ventilatore

D) La macchina funziona solo in elettrodo (MMA) e non

in TIG:

•controllare la corretta chiusura del contatto elettrico

connesso al pulsante torcia

E) Saldatura irregolare:

•evitare di saldare in presenza di forti correnti d’aria

•controllare la continuità del flusso del gas verificando

il riduttore di pressione, l’elettrovalvola e i tubi di

collegamento

ONAILATI

Page 18

INE SpA Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

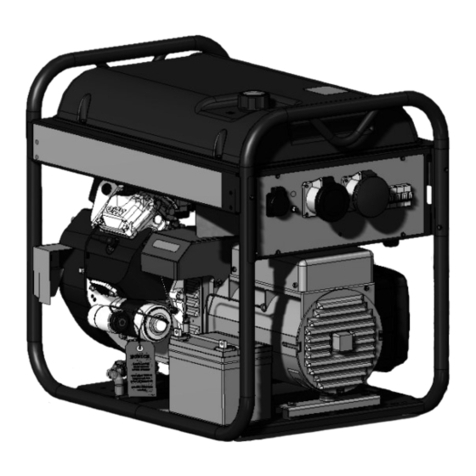

1Introduction

SKYLINE ALU inverter power source can be used for

MMA, TIG AC and TIG DC welding with Lift-Arc or HF

start.

These power sources have been designed and

implemented on the base of the most updated and

innovative technologies conceived for inverters and

microprocessors in power electronics and signal

processing. Thus a system has been achieved that, in

addition to the traditional dependability of INE products,

is featuring high dynamics of the necessary control for

obtaining very good quality welding, together with a

more straightforward and easier use by the operator.

SKYLINE ALU welding machines are constructed

according to the following standards EN 60974:

•as far as operators health prevention against electric

shocks is concerned.

•as far as electromagnetic compatibility is concerned

(noise disturbing other electrical appliances

operating in the vicinity).

INE declines any liability should the welding machine

be used incorrectly (ex.: to defrost pipes, to charge

batteries, etc.) or modified by the customer or third

parties without any written approval by the

manufacturer.

INE generators have been designed for professional

use and must be used exclusively by adequately

trained persons.

2General rules

It is possible to work without risks only after

having fully read and understood the

operating and safety instructions, and of

course by complying with these strictly.

The safety rules/laws of the country where the

equipment is installed are to be observed.

This system is designed for welding steel, aluminium

and its alloys, as well as copper.

It is protected electronically against overloads. Don’t

use fuses having a higher amperage than the one

specified in table “TECHNICAL DATA”.

Always close any doors of the machine before you start

welding.

3Ambient conditions

The system can withstand the following ambient air

temperature ranges:

When welding:

-10°C to +40°C (+14°F to +104°F)

During transport and storage:

-25°C to +55°C (-13°F to +131°F)

Humidity is not to exceed:

50% at +40°C (104°F)

90% at +20°C (68°F)

Welding, transport and storage are to be done within

such ranges. Trespassing them is to be regarded as a

violation. The producer will not be responsible for

damages caused by this.

The environmental air must be free of conductive dust,

corrosive gases, acids and other substances that may

damage the system.

4Meaning of the symbols

On the machine.

DANGER! Please read the

instructions contained in the

manual.

Death or serious injury hazard!

Failure to comply with the safety precautions

can cause accidents or severe

consequences and even death.

Damage hazard!

Failure to comply with the instructions and/or

the safety precautions can cause damages

to the system and to the pieces being

machined.

Detach the power supply plug!

Disconnect the power supply plug before

operating inside the system.

Informative notes and indications for a

proper and facilitated use of the product.

Environment protection information.

HSILGNE

i

Table of contents

Languages:

Other INE Portable Generator manuals

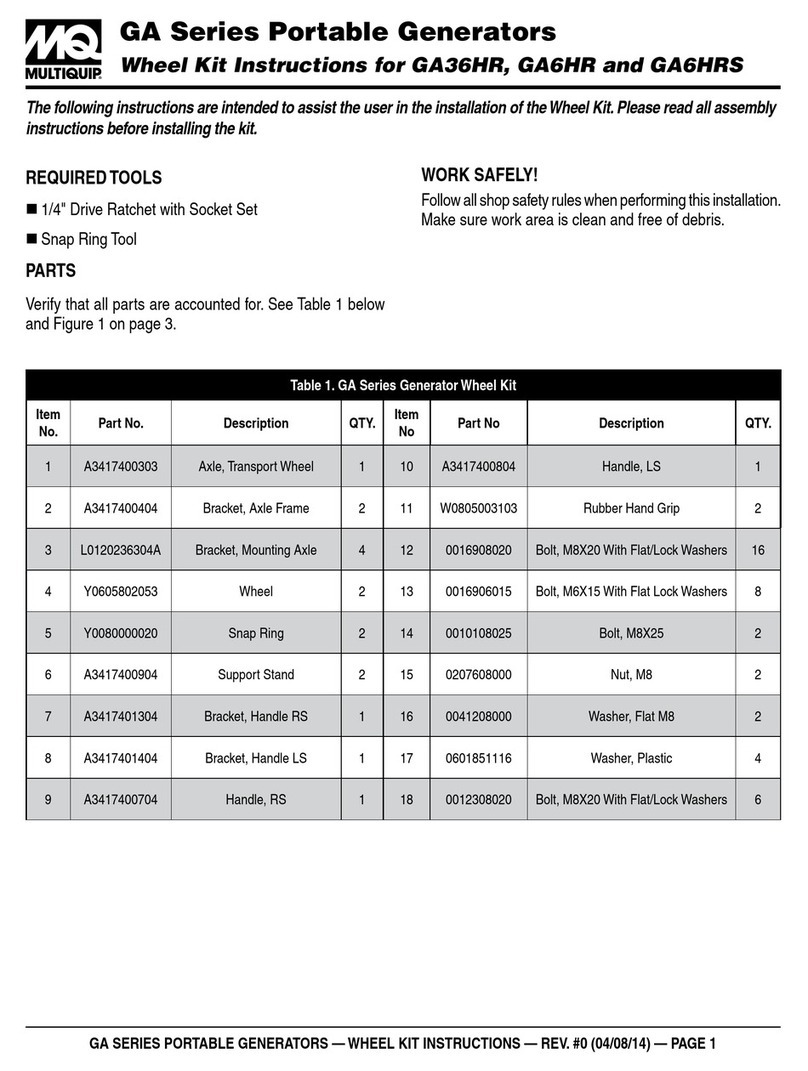

Popular Portable Generator manuals by other brands

Mase Generators

Mase Generators Voyager 6020 Auto Use and maintenance manual

AIMS Power

AIMS Power GEN3850W120VD manual

Briggs & Stratton

Briggs & Stratton GENERAC 1653-0 owner's manual

EWM

EWM Titan XQ 400 puls D operating instructions

Middle Atlantic Products

Middle Atlantic Products MPR Series instruction sheet

Scheppach

Scheppach SG3200 Translation of original instruction manual