INE SkyLine 33 User manual

Testo originale in ITALIANO

Leggere con la massima attenzione

prima di inserire la saldatrice alla

rete e di iniziare a saldare.

R e a d v e r y c a r e f u l l y b e f o re

connecting the machine to the

power and starting welding.

Leer con la máxima atención antes

de conectar el equipo a la red y

empezar a soldar.

Lire avec le maximum d’attention

avant de brancher le générateur au

réseau et de commencer à souder.

Lesen sie mit einem maximum an

aufmerksamkeit, bevor sie die

schweißmaschine an das netz

anschließen.

SKYLINE

33

06-2017

Il presente manuale è parte integrante della macchina o di accessori ad essa collegati e deve

sempre seguire la macchina. E’ cura dell’utilizzatore o di chi per esso mantenerlo integro e in buone

condizioni.

La INE S.p.A. si riserva di apportare modifiche ai prodotti in qualsiasi momento senza preavviso.

This manual is an integral part of the machine and accessories and must be kept together with the

machine. The user is responsible for keeping it in good condition ready for consultation.

INE S.p.A. reserves the right to make changes to its products at any time without obligation for prior

notice.

Le présent manuel fait partie intégrante de la machine ou des accessoires qui y sont reliés et doit

toujours suivre la machine. L’utilisateur doit le maintenir intégral et en bonne condition.

INE S.p.A. se réserve le droit d’apporter des modifications aux produits à tout moment sans

préavis.

Dieses Handbuch ist Bestandteil der Maschine oder ihrer Zubehörteile und muss stets zusammen

aufbewahrt werden. Der Anwender oder seine Mitarbeiter müssen es stets vollständig und in gutem

Zustand aufbewahren. Die Firma INE S.p.A. behält sich das Recht vor, jederzeit und ohne

Vorankündigung Änderungen anzubringen.

El presente manual es parte integrante de la máquina o de los accesorios conectados a ella y

siempre debe acompañarla. Será responsabilidad del usuario o de quien se ocupe de ello,

mantenerlo íntegro y en buen estado. La INE S.p.A. se reserva la posibilidad de introducir

modificaciones al producto en cualquier momento, sin aviso previo.

Page 1

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

ITALIANO

Generalità...........................................2

Prevenzione da rischi di natura elettrica ......................2

Prevenzione da raggi ultravioletti, fumi e incendi ................3

Manutenzione ........................................3

Compatibilità elettromagnetica (EMC) .......................3

Taglio plasma: procedimento e dati tecnici ....................4

Installazione e predisposizione per il funzionamento .............5

Note per l’utilizzo della torcia ..............................5

Descrizione funzionalità e comandi .........................6

Possibili anomalie dell’impianto di taglio ......................7

Possibili difetti di taglio ................................32

Parti di ricambio torcia ERGOCUT S45 ...................33

Parti di ricambio generatore SKYLINE 33..................35

Schema elettrico .....................................36

Dati tecnici .........................................37

ENGLISH

Introduction ..........................................8

Prevention against electric shocks..........................8

Prevention against UV rays, fumes and fires...................9

Maintenance .........................................9

Electromagnetic compatibility (EMC) ........................9

Plasma cutting: procedure and technical data..................10

Set up..............................................11

Notes on the use of the torch .............................11

Description of functions and controls ........................12

Troubleshooting.......................................13

Possible cutting faults .................................32

Spare parts for ERGOCUT S45 torch.....................33

Spare parts for SKYLINE 33 generator....................35

Electric diagram .....................................36

Technical data.......................................37

ESPAÑOL

Generalidades........................................14

Prevención de riesgos de origen eléctrico ....................14

Prevención de rayos ultravioletas, humos e incendios ............15

Mantenimiento .......................................15

Compatibilidad electromagnética (EMC) .....................15

Corte plasma: procedimientos y datos técnicos ................16

Instalación y preparación para el funcionamiento ...............17

Notas para el uso de la torcha.............................17

Descripción funcionalidades y mandos ......................18

Anomalías posibles en el equipo de corte ....................19

Posibles defectos de corte .............................32

Repuestos torcha ERGOCUT S45 .......................33

Repuestos generador SKYLINE 33 ......................35

Diagramas eléctricos .................................36

Caracteristicas tecnicas ...............................37

FRANÇAIS

Généralités ..........................................20

Prévention contre les risques de nature électrique...............20

Prévention contre les rayons ultraviolets, les fumées et les incendies. .21

Maintenance .........................................21

Compatibilité électromagnétique ...........................21

Coupage au plasma: procédé et caractéristiques techniques .......22

Installation et prédisposition pour le fonctionnement .............23

Notes pour l’utilisation de la torche..........................23

Description des fonctionnalités et des commandes ..............24

Anomalies possibles de l’installation de coupage ...............25

Défauts de coupage possibles ..........................32

Pièces de rechange torche ERGOCUT S45................33

Pièces de rechange générateur SKYLINE 33 ..............35

Diagrammes électriques ...............................36

Données techniques ..................................37

DEUTSCH

Einleitung ...........................................26

Unfallverhütung gegen Elektroschocks ......................26

Verhütung gegen UV-Strahlen, Rauch und Flammen ............27

Wartung ............................................27

Elektromagnetische Kompatibilität (EMC).....................27

Plasma-Schneiden: Verfahren und technische Daten ............28

Installation und Vorbereitung zum Schneiden ..................29

Anmerkungen zur Verwendung des Brenners .................29

Beschreibung der Funktionen und Steuerungen ................30

Mögliche Betriebsstörungen beim Plasmaschneiden.............31

Mögliche Schneidfehler................................32

Ersatzteile für Brenner ERGOCUT S45 ...................33

Ersatzteile für die Stromquelle SKYLINE 33................35

Elektrische Schaltplänen...............................36

Technische daten ....................................37

Page 2

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Generalità

SKYLINE 33 è un generatore di corrente per il taglio al

plasma dei metalli di nuova concezione, nato per

soddisfare anche il professionista più esigente. Allo

stesso tempo è utilizzabile con estrema semplicità

anche dall’operatore meno esperto, garantendo

comunque risultati sempre eccellenti.

L’innovativa tecnologia adottata, la particolare cura

costruttiva e l’utilizzo di materiali e componenti

all’avanguardia hanno permesso la riduzione del peso,

degli ingombri e dell’assorbimento energetico

aumentando l’affidabilità, le prestazioni, le

caratteristiche di taglio.

Il generatore permette tagli di qualità senza sbavature a

rovescio, su lamiere sia sottili che di medio spessore in

acciaio dolce, acciaio inox, alluminio e le sue leghe.

L’accensione dell’arco pilota è avviata tramite partenza

LIFT (senza l’utilizzo di alta frequenza); ciò consente

ottime partenze in taglio e l’assenza di disturbi

elettromagnetici. Un dispositivo automatico di

riaccensione dello stesso permette il taglio ininterrotto

di lamiere forate e grigliati.

I sistemi di protezione di cui è dotato il generatore

garantiscono la massima sicurezza d’uso, e ne

preservano l’integrità in caso di sovratemperature,

sovratensioni e sovraccarichi. Nel caso di sovratensioni

il generatore si scollega autonomamente dalla rete

spegnendosi. L’anomalia riscontrata verrà segnalata

alla successiva accensione.

Inoltre, grazie all’innovativa funzione del controllo della

potenza d’ingresso, è adatto per l’utilizzo con qualsiasi

gruppo elettrogeno (minimo 3kVA) sfruttando al

massimo tutta l’energia disponibile.

Le caratteristiche principali sono, inoltre,

accompagnate dalla tradizionale robustezza ed

affidabilità delle saldatrici INE.

Il generatore SKYLINE 33 è costruito in base alle

normative EN 60974:

•per quanto concerne la prevenzione dell’operatore

dai rischi di natura elettrica.

•in materia di compatibilità elettromagnetica

(immunità e disturbo nei confronti degli apparati

elettrici operanti in prossimità al generatore).

La INE declina ogni responsabilità in caso di utilizzo

scorretto (es.: scongelare tubature, caricare batterie,

ecc.) o di modifica dell’impianto di taglio, effettuata dal

cliente o da terzi, senza autorizzazione scritta emessa

dal costruttore stesso.

I generatori di corrente INE sono apparecchiature

progettate per uso professionale. Il loro utilizzo è

riservato esclusivamente a personale con formazione

tecnica idonea.

Prevenzione da rischi di natura elettrica

L’installazione della macchina deve essere eseguita

da personale in possesso di requisiti

tecnico-professionali specifici e in conformità alle leggi

dello stato in cui si effettua l’installazione.

Prima di collegare il generatore alla rete di distribuzione

dell’energia elettrica è necessario verificare che:

•la tensione fornita sia compresa entro gli

scostamenti ±10% dal valore nominale indicato nella

targa dati;

•l’impianto elettrico sia dotato di una efficiente messa

a terra (come prevedono le relative normative) a cui

connettere il filo giallo/verde della macchina;

•la rete distributrice dell’energia sia dotata del

conduttore neutro (neutral conductor) connesso a

terra;

•il generatore sia posto in un luogo asciutto e ben

aerato.

Durante l’utilizzo della macchina, accertarsi che

nell’ambiente di lavoro siano prese le seguenti

precauzioni:

•evitare che nessun pezzo metallico possa entrare

accidentalmente in contatto con i cavi di

alimentazione;

•evitare di lavorare in ambienti umidi o bagnati;

•collegare alla terra le parti metalliche che si trovino

alla portata dell’utilizzatore;

•allontanare i prodotti infiammabili;

•collegare il cavo massa del circuito di taglio al punto

più vicino alla zona in cui si effettua il taglio stesso,

allo scopo di minimizzare il percorso della corrente e

dei rischi ad essa connessi;

•assicurarsi del perfetto stato delle torce e dei cavi

elettrici che costituiscono i circuiti di alimentazione e

di taglio.

IMPORTANTE: poichè la tensione di lavoro di un

circuito di taglio plasma può essere compresa tra

100 e 500V (contro i 10÷100V di un circuito di

saldatura) si deve prestare particolare attenzione

alla manutenzione e allo stato di usura dei cavi e

della torcia e si raccomanda di non toccare le parti

della torcia non isolate in quanto questi valori di

tensione costituiscono un reale pericolo di

folgorazione.

L’operatore, inoltre, deve tenere scrupolosamente i

seguenti comportamenti:

•non collegare in serie o in parallelo generatori per il

taglio plasma;

•nel caso due o più operatori lavorino su pezzi

elettricamente connessi, si raccomanda a loro di

lavorare ad una adeguata distanza e che un

operatore non tocchi contemporaneamente le due

torce;

ONAILATI

Page 3

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

•evitare di appoggiare la torcia su superfici metalliche

in modo da evitare che l’impianto possa entrare

accidentalmente in funzione;

•indossare indumenti elettricamente isolanti.

Nel caso sia necessario introdurre il generatore in

ambienti ad elevato rischio di scosse elettriche si

raccomanda il collegamento alla rete di alimentazione

tramite un interruttore differenziale ad alta sensibilità

(corrente di sganciamento 30 mA, tempo d’intervento

30 ms).

Tali ambienti sono:

A) luoghi a libertà di movimento limitata, che

impediscono all’operatore di effettuare il taglio in

posizione eretta;

B) luoghi delimitati da superfici conduttrici con rischio di

essere messe in contatto accidentalmente;

C) luoghi bagnati, umidi o caldi.

Prevenzione da raggi ultravioletti, fumi e

incendi

L’arco elettrico, necessario per effettuare il taglio, è un

processo che emette radiazioni ultraviolette. Gli

operatori, pertanto devono proteggersi gli occhi e il viso

con le apposite maschere dotate di vetri aventi un

adeguato grado di opacità.

Sono di seguito elencati i gradi di protezione DIN

raccomandati per il procedimento di taglio plasma in

relazione alla corrente erogata:

•grado 11 fino a 150 A

•grado 12 da 150 a 250 A

•grado 13 oltre i 250 A

L’operatore dev’essere provvisto di guanti, scarpe e

vestiti ignifughi per la protezione dalle radiazioni, dalle

scorie e dalle scintille incandescenti.

E’ opportuno ridurre la riflessione e la trasmissione dei

raggi ultravioletti nell’ambiente di lavoro mediante

pannelli o tendaggi di protezione.

Per evitare l’azione nociva dei fumi che si producono

durante l’operazione di taglio è consigliato lavorare in

spazi aerati. In ambienti chiusi si consiglia l’impiego di

aspiratori da porre nelle vicinanze della zona di taglio.

Nel caso in cui il pezzo da tagliare sia ricoperto da

prodotti chimici (solventi, vernici, ecc.) si rende

indispensabile l’accurata pulizia delle superfici per

impedire la formazione di gas tossici.

E’ severamente vietato eseguire tagli al plasma su

recipienti di combustibile contenenti materiale

infiammabile, anche se vuoti.

Manutenzione

Ogni intervento di riparazione o di sostituzione di parti

dell’impianto dev’essere eseguito da personale

qualificato e idoneo ad operare nel settore

dell’impiantistica elettromeccanica.

All’operatore è consentito asportare i pannelli della

carrozzeria (non prima di aver sconnesso il

generatore dalla linea di alimentazione) solamente

per asportare i depositi di polvere e di sporcizia aspirati

all’interno. Quest’operazione dev’essere eseguita con

un getto di aria compressa almeno ogni tre mesi. E’

consigliabile aumentare la frequenza di tali interventi se

si lavora in ambienti molto polverosi.

Compatibilità elettromagnetica (EMC)

I generatori per il taglio plasma INE sono apparati da

usarsi esclusivamente in ambiente industriale

(CLASSE A del CISPR11). Il loro impiego in ambienti

diversi (ad esempio quello domestico) può comportare

dei problemi di compatibilità con apparecchi operanti

nelle vicinanze (radio, telefoni, computer, ecc.).

E’ responsabilità dell’utilizzatore l’installazione del

generatore e l’uso dello stesso in ambienti adeguati e

non suscettibili dal punto di vista EMC. Nel valutare gli

ambienti in questione si deve considerare l’eventuale

presenza di:

•linee ed apparecchi telefonici

•apparecchi radiotelevisivi riceventi e trasmittenti

•computer ed attrezzature di comando

•attrezzature di sicurezza

•strumenti di misura

Particolare attenzione devono prestare le persone

portatrici di stimolatori cardiaci e di analoghi apparecchi

bioelettronici che sono potenzialmente suscettibili ai

campi elettromagnetici. A queste persone si

raccomanda vivamente di non avvicinarsi ai luoghi in

cui si svolgono i processi di taglio.

Nell’eventualità si verificassero delle perturbazioni

elettromagnetiche la responsabilità di risolvere la

situazione spetta all’utente, al quale la INE come

costruttore offre la più completa assistenza.

Per ulteriori informazioni si rimanda alla normativa EN

60974-10 (in particolare l’allegato A) che regolamenta

la materia nell’ambito CEE.

ONAILATI

Page 4

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Taglio plasma: procedimento e dati tecnici

Il plasma è quel gas ionizzato ad elevata temperatura

(sull’ordine dei 10.000°C) che si genera con l’arco

elettrico durante un qualsiasi processo di saldatura. Nel

taglio plasma questo stesso gas ionizzato viene

accelerato ad una velocità di oltre 1.000 metri al

secondo: si realizza tale situazione comprimendo il gas

e facendolo passare attraverso una strozzatura

presente nella parte finale della torcia dov’è anche

posizionato l’elettrodo per l’innesco dell’arco di taglio.

L’operazione di taglio è quindi il risultato delle seguenti

azioni combinate:

•l’alta temperatura raggiunta ionizzando il gas, il

quale fonde il metallo

•l’alta velocità del getto di gas il quale asporta il

metallo fuso

La particolare conformazione degli ugelli della torcia

fanno in modo che questo getto di gas ionizzato sia il

più possibile concentrato, allo scopo di ridurre al

minimo la larghezza e al massimo la profondità di

taglio.

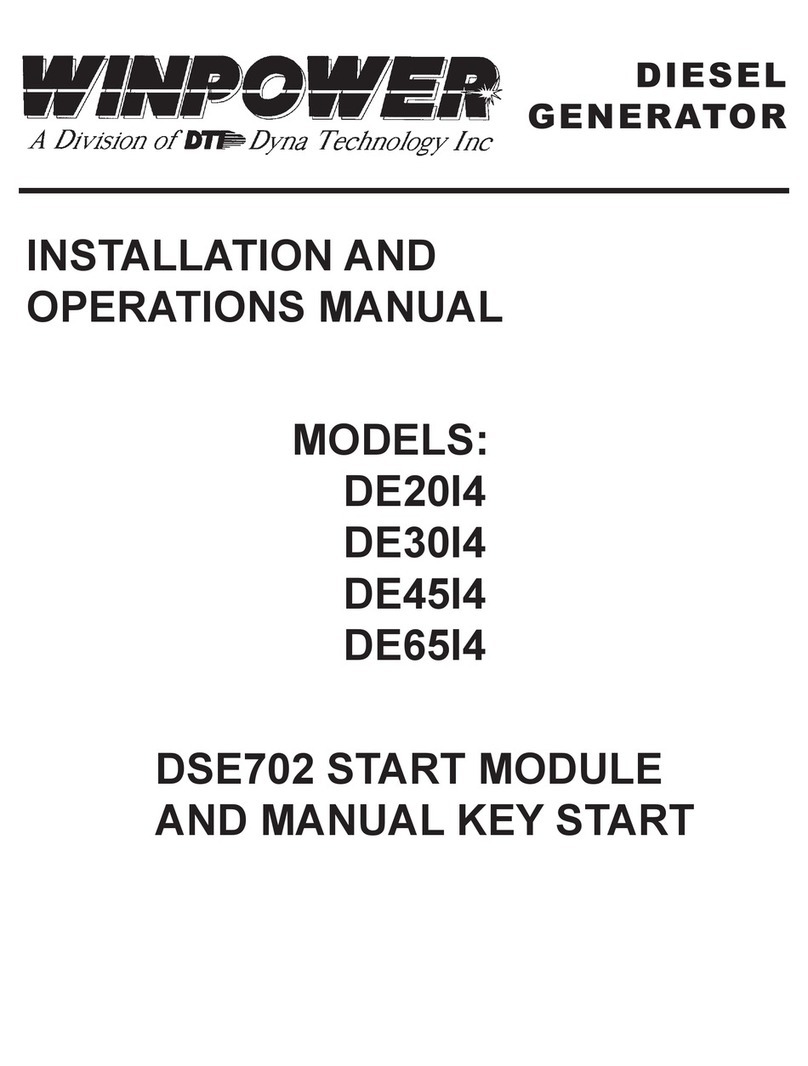

Un impianto per il taglio al plasma è costituito da:

•una sorgente di corrente continua

•una sorgente di gas compresso

•un riduttore di pressione

•una torcia per taglio plasma

Il procedimento di taglio plasma è una pratica

alternativa al procedimento ossiacetilenico per l’acciaio

dolce, mentre è indispensabile per l’acciaio

inossidabile, l’alluminio e le sue leghe e per gli altri

metalli non ferrosi.

Per ragioni di economicità e di comodità di reperimento

il gas comunemente impiegato nel procedimento di

taglio plasma è l’aria compressa.

L’ausilio di gas quali Argon, Azoto, Idrogeno o loro

miscele possono migliorare le prestazioni e la qualità di

taglio, ma richiedono l’impiego di speciali torce dotate di

raffreddamento ad acqua.

La tabella di questa pagina illustra, a titolo indicativo, il

legame esistente fra la corrente erogata dalla

macchina, lo spessore del metallo (in questo caso

acciaio dolce) e la velocità di avanzamento del taglio.

Altrettanto indicativamente si può affermare che gli

spessori di alluminio che si possono tagliare sono

paragonabili a quelli dell’acciaio dolce, mentre per

l’acciaio inossidabile si riducono del 30% circa.

ONAILATI

MANOMETRO

PEZZO

TORCIA

GAS

GENERATORE

DIPRESSIONE

RIDUTTORE

Corrente erogata 30A

Velocità di avanzamento (cm/min) Spessore (mm)

20 9,0

50 7,0

70 5,5

100 4,5

150 3,5

200 2,5

Page 5

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

Installazione e predisposizione per il

funzionamento

Nell’installazione della macchina è necessario

osservare scrupolosamente quanto prescritto nei

paragrafi precedenti relativi alla sicurezza.

Collegare il cavo di alimentazione ad una spina con

adeguata portata di corrente ed inserire i fusibili di

linea ritardati con un valore nominale adeguato, come

specificato sulla tabella DATI TECNICI (pagina 45).

Fare, inoltre, molta attenzione che il filo giallo-verde,

corrispondente al collegamento di terra, venga

effettivamente e correttamente collegato all’impianto di

messa a terra (per garantire la protezione

dell’utilizzatore).

Per la messa in opera della macchina procedere in

questo modo:

•Posizionare la macchina in modo tale che la

ventilazione per il raffreddamento interno non possa

venire compromessa. Per questo motivo si devono

evitare luoghi umidi e si devono avere almeno 0,5 m

di distanza da pareti, ripari o altro.

•Assicurarsi che la macchina sia spenta.

•Allacciare il tubo dell‘aria compressa all’attacco del

filtro regolatore ‘A1’ presente sul posteriore della

macchina. Nel caso che l’aria compressa sia erogata

da una bombola o da un circuito pneumatico con

pressione in uscita superiore a 10 bar deve essere

presente un regolatore di pressione proprio in modo

da poter abbassare la stessa a 10 bar. Se la

pressione in entrata del filtro regolatore della

macchina fosse superiore questo potrebbe

esplodere!

•Collegare il cavo massa alla boccola ‘C2’ e ad un

punto adeguatamente pulito del pezzo da tagliare.

•Svitare l’ugello esterno della torcia, accendere la

macchina e verificare che, premendo il pulsante

torcia, il generatore non si metta in funzione. Questo

garantisce che il dispositivo di sicurezza della torcia

funziona correttamente. Riavvitare, a questo punto,

l’ugello esterno della torcia.

•Assicurarsi che l’aria compressa impiegata per il

taglio sia adeguatamente purificata da olio, umidità,

polveri e contaminazioni varie; si può ottenere

un’adeguata pulizia dell’aria mediante appositi filtri

da applicare in uscita del compressore oltre a quello

presente sulla macchina. Un’aria secca e pulita

garantisce una precisione e una definizione di taglio

superiore.

Importante:

Al fine di evitare un eccessivo danneggiamento della

torcia o dei suoi particolari, si raccomanda di impiegare

esclusivamente ricambi originali della stessa.

Note per l’utilizzo della torcia

La torcia va mantenuta perpendicolare al pezzo da

tagliare per ottenere un taglio verticale mentre nel caso

si vogliano effettuare smussi o tagli inclinati la torcia

dovrà essere inclinata dell’angolo richiesto.

La velocità di avanzamento dev’essere tale che l’arco di

taglio fuoriesca in modo perpendicolare al di sotto del

pezzo o al massimo con 5-10 gradi d’inclinazione

rispetto alla normale.

Nel caso si utilizzi il plasma per forare materiale risulta

molto importante evitare che gli spruzzi di metallo fuso

finiscano sulla torcia, il che produrrebbe un’usura

anormale dei componenti della torcia soprattutto con

spessori superiori ai 10 mm. Si consiglia in questi casi

di partire con la torcia leggermente inclinata in modo

che gli spruzzi di metallo vengano diretti verso l’esterno

evitando così di danneggiare e di surriscaldare la torcia

stessa. Il materiale che si deposita sul cappuccio

ceramico o sull’ugello dev’essere tolto

immediatamente facendo attenzione all’elevata

temperatura del pezzo e dei particolari della torcia.

Per le forature circolari, inoltre, esiste la possibilità di

utilizzare dei compassi a testa rotante e movimento su

rotelle con centraggio magnetico, a puntale o passante

su di un foro centrale.

Si consiglia di evitare di spegnere la macchina

prima che finisca il flusso di gas post taglio: esso è

indispensabile per il raffreddamento della torcia.

Nella manutenzione della torcia si dovrebbero sostituire

contemporaneamente l’ugello e l’elettrodo in modo da

prolungare la durata di entrambi. Per quanto riguarda

l’ugello va sostituito quando il foro è irregolare o di

diametro superiore a quello nominale (questo provoca

tagli obliqui e di scarsa qualità), mentre l’elettrodo va

sostituito prima del totale consumo dell’inserto in

tungsteno presente nella punta. L’utilizzo di pezzi molto

consumati può rovinare il corpo torcia. Fare molta

attenzione inoltre al fissaggio dei nuovi pezzi in modo

da non danneggiare irreparabilmente il corpo torcia.

Attenzione: utilizzare esclusivamente la torcia

autorizzata dalla INE (vedi pagina 37 - dati tecnici).

L’utilizzo di una torcia diversa pùo causare

comportamenti anomali oltre a non garantire la

qualità di taglio e la sicurezza dell’operatore.

ONAILATI

Page 6

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

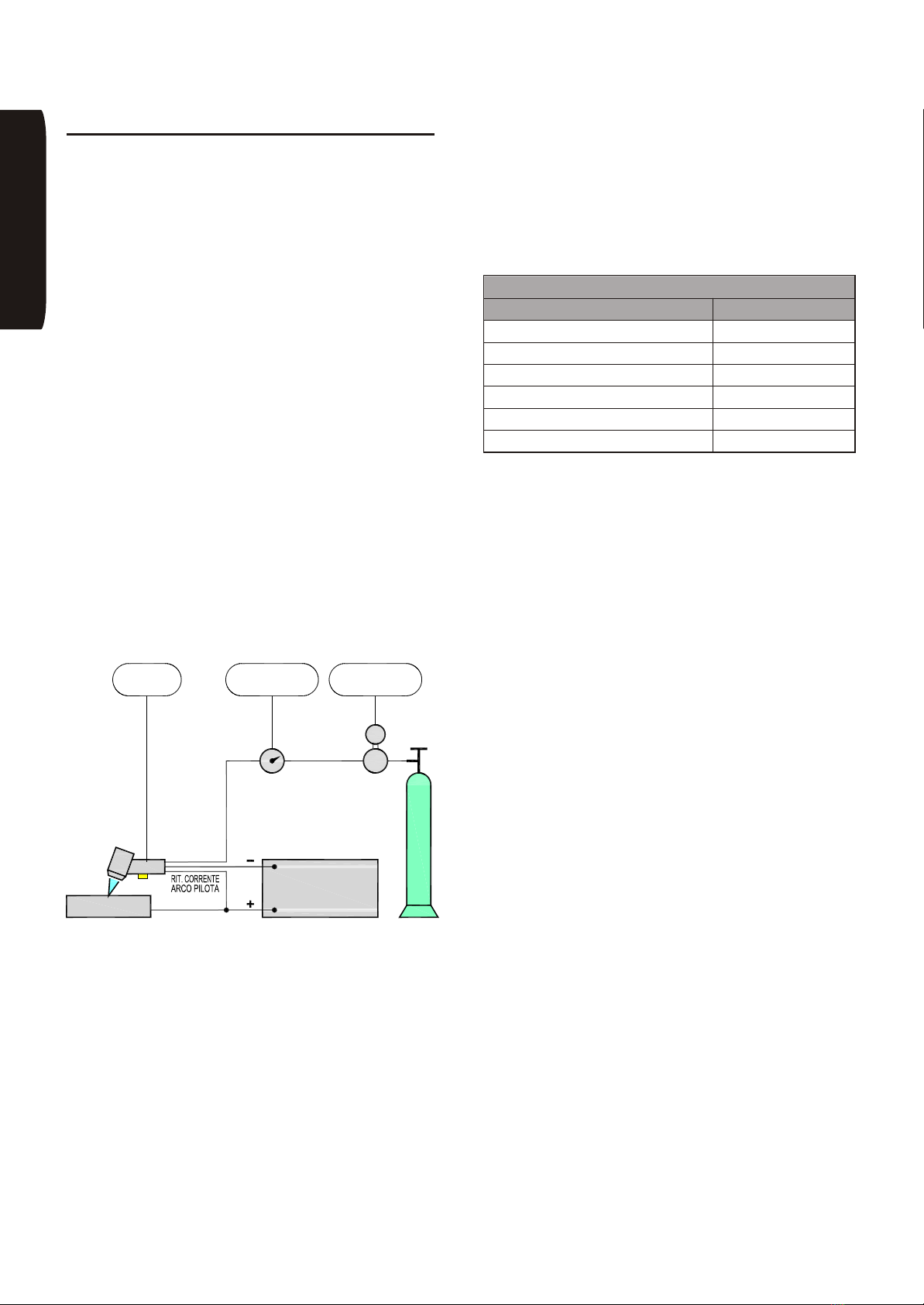

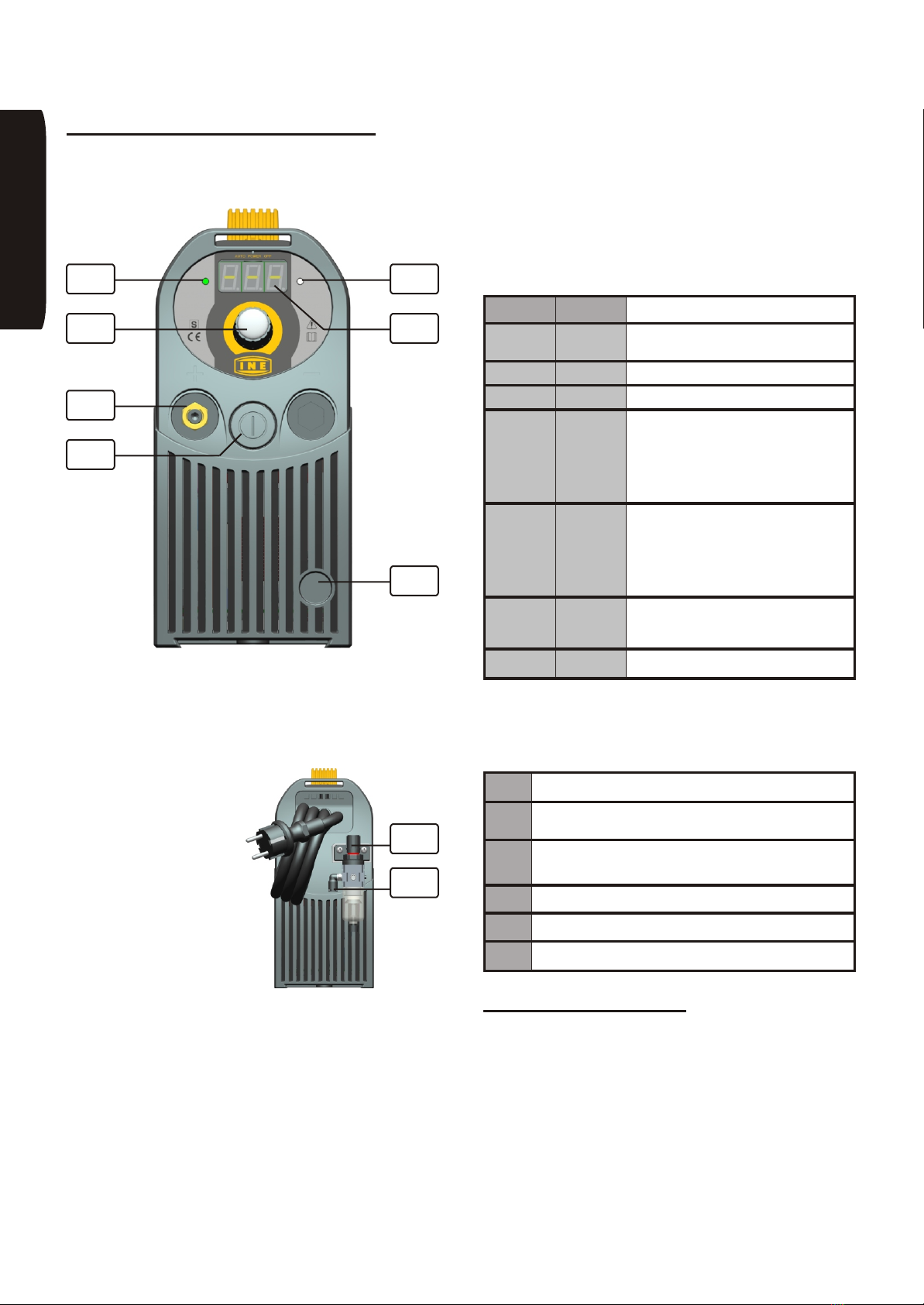

Descrizione funzionalità e comandi

Con riferimento alla figura seguente sono di seguito

descritti i comandi e le visualizzazioni di controllo.

Premendo il pulsante ‘I1’ di accensione/spegnimento il

generatore si accende. Dopo una fase di diagnostica

interna, della durata di circa 7 secondi, il generatore si

avvia.

Premere la manopola

‘E1’ e regolare a 3,5÷5

bar la pressione agendo

sulla manopola del filtro

regolatore ‘R1’. Essa va

tirata verso l’alto fino allo

scatto e ruotata in senso

orario o antiorario a

seconda che si debba

diminuire o aumentare la

pressione; a regolazione

avvenuta per bloccare la

manopola spingere

verso il basso fino allo scatto. Assicurarsi che la

portata d’aria sia di almeno 115 l/min.

Il generatore a questo punto è operativo e ruotando la

manopola dell’encoder ‘E1’ è possibile regolare la

corrente di taglio da un minimo di 10A ad un massimo di

33A.

Per spegnere il generatore premere il pulsante ‘I1’. Per

qualche istante sul display ‘D1’ apparirà il testo ‘OFF’, il

led ‘L1’ diventerà lampeggiante blu e di seguito il

generatore si spegnerà completamente. Nel caso il

generatore necessiti di un ciclo di raffreddamento (per

un durata massima di 10 minuti) la ventola continuerà a

funzionare per poi spegnersi autonomamente.

I led ‘L1’ e ‘L2’ a seconda dei colori visualizzano i

seguenti stati del generatore:

Led ‘L1’ Led ‘L2’ SIGNIFICATO e SOLUZIONI

Blu

lampeggiante -Generatore in fase di accensione o di

spegnimento

Verde -Il generatore è acceso

Verde Rosso Indica la presenza di tensione sulla torcia

Verde

edreV/ocnaiBetnettimretni

Durante l’impostazione della corrente di

taglio segnala quando, presumibilmente,

si supera il limite di potenza disponibile

impostato nel menù POWER (abbassare

il valore di corrente o aumentare la

potenza disponibile)

Verde

ollaiG/ossoRetnettimretni

Intervento durante il taglio del limite di

potenza disponibile impostato nel menù

POWER (abbassare il valore di corrente,

aumentare la potenza disponibile o

accorciare la lunghezza dell’arco di

saldatura)

Blu Blu E’ selezionato il menù di settaggio

avanzato ARCO PILOTA, POWER,

SLEEP, AUTO POWER OFF, FACTORY

Giallo -Allarme

Nel caso di intervento di un dispositivo di protezione

(allarme - led ‘L1’ giallo) il display ‘D1’ mostra il tipo di

protezione intervenuta:

A. 2 Sovratemperatura

A. 4 Sovratensione (visualizzato alla successiva accensione

dopo essersi spento per protezione attiva)

A. 7 Pulsante torcia premuto durante la fase di

accensione della macchina

A. 8 Allarme interno (chiamare centro assistenza)

A. 9 Allarme interno (chiamare centro assistenza)

A.10 Pressione aria insufficiente per esecuzione taglio

Modifica parametri avanzati

Il generatore, per particolari necessità, permette di

modificare anche alcuni parametri speciali visualizzati

dal display ‘D1’:

AP, ossia ARCO PILOTA, è la possibilità di

impostare la corrente dell’arco pilota da 10A a 20A

(l’impostazione di fabbrica è di 14A)

ONAILATI

L1 L2

E1

C2

C1

D1

I1

R1

A1

Page 7

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

POU, ossia POWER, è la regolazione in KVA della

potenza disponibile dalla linea, sia che sia la rete

elettrica oppure un gruppo elettrogeno, evitandone

così il sovraccarico e l’intervento delle relative

protezioni

SLE, ossia SLEEP, è il tempo in minuti che intercorre

prima che il generatore, finito il taglio, vada in

modalità di ‘standby’ preservando l’inverter ed

allungandone la vita

APO, ossia AUTO POWER OFF, è il tempo in minuti

che intercorre prima che il generatore, finito il taglio,

si spenga autonomamente evitando inutili sprechi

d’energia e preservandone la vita

FAC, ossia FACTORY, è il reset di tutte le

impostazioni che vengono reimpostate a quelle di

fabbrica; per sicurezza la conferma di questa

funzione avviene con la selezione del parametro

‘YES’ e la pressione della manopola ‘E1’ a conferma,

a questo punto il generatore esce dal menù e si

imposta ai parametri di fabbrica

Per poter modificare questi parametri si deve agire in

questo modo:

•Premere il selettore ‘E1’ immediatamente dopo la

pressione sul pulsante ‘I1’ di accensione per 8

secondi senza interruzione; i led ‘L1’ ed ‘L2’

diventano blu

•Ruotare la manopola ‘E1’ per selezionare il

parametro da modificare

•Premere la manopola ‘E1’ per confermare la scelta

del parametro

•Ruotare la manopola ‘E1’ per modificare il valore del

parametro selezionato

•Premere la manopola ‘E1’ per confermare il valore

impostato

•Ruotare il selettore ‘E1’ per selezionare un altro

parametro da modificare oppure ruotare la

manopola fino a visualizzare sul display ‘D1’ il testo

‘OUT’

•Premere la manopola ‘E1’ per confermare l’uscita

dal menù di modifica dei parametri e ritornare al

menù principale di impostazione della corrente di

saldatura

Possibili anomalie dell’impianto di taglio

Vengono di seguito elencate le anomalie che più

frequentemente possono verificarsi nell’utilizzo del

generatore SKYLINE 33 e l’indicazione delle possibili

cause.

A) Il generatore non si accende, verificare:

•che il cavo di alimentazione sia integro e allacciato

alla rete di alimentazione

B) All’accensione del generatore, questo si spegne

immediatamente in modo automatico, verificare:

•che la tensione di rete non sia superiore a 260V˜

C) Il generatore è acceso (led ‘L1’ verde e ‘L2’ bianco o

rosso) e non taglia, verificare:

•che il cavo della torcia e il cavo massa siano integri e

correttamente inseriti nelle boccole

D) Il generatore si blocca e rimane in allarme di

sovratemperatura ‘AL2’ per un tempo molto lungo:

•verificare che il flusso d’aria per il raffreddamento dei

componenti non sia ostacolato dalla polvere o da

oggetti estranei posti nelle vicinanze delle prese

d’aria.

E) Il flusso del gas si interrompe improvvisamente,

verificare:

•che i tubi e i raccordi non siano in qualche modo

occlusi

F) All’accensione della macchina sul display ‘D1’

appare l’indicazione ‘A.10’ indicante l’allarme per

insufficiente pressione dell’aria compressa:

•regolare il manometro in modo che la pressione

dell’aria sia compresa tra i 3,5 e i 5 bar

G) Alla pressione del pulsante torcia è presente il flusso

del gas, ma l’arco pilota non si accende:

•verficare lo stato di usura della cappa, dell’elettrodo

e del diffusore aria

•verificare la presenza di ossido all’interno della

cappa (si consiglia di svitare l’ugello di 1/2 giro e

riavvitare ripetendo l’azione 3-4 volte: l’arco pilota

dovrebbe innescarsi)

H) Quando si inizia a tagliare l’arco elettrico si spegne,

ossia non avviene il trasferimento arco pilota - arco di

taglio:

•verificare il corretto collegamento del cavo massa

ONAILATI

Page 8

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Introduction

SKYLINE 33 is an innovative current generator for the

plasma cutting of metals, designed for even the most

discerning professional, while being extremely simple

to use for the less experienced operator to guarantee

results that are always perfect.

The innovative technology that has been adopted, the

scrupulous construction care and the use of cutting

edge materials and components have helped reduce

the weight, the volume and the energy intake,

increasing its reliability, performance and the cutting

features.

The generator gives excellent quality cuts without

burring on the reverse for both fine and medium thick

sheets in soft steel, stainless steel, aluminium and

aluminium alloys.

The pilot arc is initiated by starting LIFT (without the use

of high frequency); this allows excellent outward

absence of electromagnetic interference. An automatic

restart device allows the continuous cutting of punched

plates and grids.

The protection systems on the generator make it

extremely safe to use and protect its integrity in case of

overheating, overvoltage and overloads. In the event of

overvoltage the generator automatically disconnects

from the mains and turns itself off and the problem will

be signalled the next time it is turned back on.

Furthermore, with the innovative intake power control

function it is ideal for using with any sort of generating

sets (minimum 3kVA) exploiting all its available

energy.

Furthermore, these main characteristics are supported

by the traditional sturdy and reliable construction of INE

welding machines.

SKYLINE 33 welding machines are constructed

according to the following standards EN 60974:

•as far as operators health prevention against electric

shocks is concerned.

•as far as electromagnetic compatibility is concerned

(noise disturbing other electrical appliances

operating in the vicinity).

INE declines any liability should the cutting machine be

used incorrectly (ex.: to defrost pipes, to charge

batteries, etc.) or modified by the customer or third

parties without any written approval by the

manufacturer.

INE generators have been designed for professional

use and must be used exclusively by adequately

trained persons.

Prevention against electric shocks

The machine must be installed by authorised persons

with specific technical and professional know-how,

conforming to the laws in force in the country where it is

installed.

Before connecting the power source to the mains,

always check that:

•the voltage received falls within ±10% allowance of

the nominal value displayed on the machine plate;

•the mains input is properly grounded (as provided in

the relevant legislation) and the yellow/green wire of

the welding machine is connected to the ground;

•the mains supply is equipped with a grounded

neutral conductor;

•the power source is in a dry and ventilated place.

When using the machine, make sure that the following

precautionary measures are taken in the workplace:

•ensure that no metallic body may accidentally get

into contact with the power cables;

•do not carry out any welding operation in damp or

wet areas;

•ground any metallic parts falling within the operator’s

reach;

•keep all flammable materials away from the working·

area;

•connect the work return lead of the cutting circuit to a

place as close as possible to the cutting area in order

to minimise the current path and the relevant risks;

•make sure that cutting torches and cables are in

perfect condition.

WARNING! Since the operating voltage in a plasma

cutting circuit may range between 100V and 500V

(vs. 10÷100V in a welding circuit) special attention

should be paid to the maintenance and wear

condition of cables and torches. Non-insulated

parts of the torch should never be touched as they

represent a serious danger of electrocution.

Furthermore, the operator should stick to the following

behavioural rules:

•do not connect plasma cutting machines in series or

parallel;

•in the case two or more cutters should operate on

electrically connected parts, it is suggested that they

work at a suitable distance from each other and that

none of them touches two torches at the same time;

•do not place the torch on metallic surfaces: this might

be a condition for the machine to be started

accidentally;

•always wear insulating garments.

HSILGNE

Page 9

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

In the case the power source should be introduced into

areas characterised by a high risk of electric shocks, it

is recommended that the connection to the mains be

protected by a highly-sensitive differential circuit

breaker (releasing current: 30 mA, operating time: 30

ms).

Such areas are:

A) places offering limited freedom of movement and

preventing the operator from standing while working;

B) places surrounded by conductive surfaces that may

accidentally come into contact with the welding circuit;

C) wet, damp and hot places.

Prevention against UV rays, fumes and

fires

Arc cutting is a cutting process by which UV rays are

emitted. Operators should therefore protect their eyes

and faces with suitable face masks or helmets

equipped with adequate filter lenses.

Recommended DIN protection grades for filter lenses

are listed below for plasma cutting procedure in relation

of current used:

•grade 11 - up to 150 Amps

•grade 12 - from 150 to 250 Amps

•grade 13 - over 250 Amps

Operators should wear gauntlets, insulating shoes and

fireproof clothes to protect themselves from radiation,

slags and sparks.

Reflection and transmission of UV rays in workplaces

should be reduced by using antiflash welding screens

or panels.

In order to reduce the toxic action of cutting fumes, it is

suggested to operate in ventilated areas. Use fume

extractors close to the cutting area, if ventilation is poor

or lacking.

If the piece to be cutted is covered by chemicals

(solvents, paints, etc.), it should be carefully cleaned

prior to cutting to prevent toxic gas emission.

It is strictly forbidden to plasma cut on fuel tanks,

whether they are full or empty.

Maintenance

Any repair work or replacement of spares should be

carried out by skilled personnel, qualified to operate on

electromechanical systems.

Welders are allowed to remove the side panels of the

welding machine (after disconnecting it from the

mains) only to remove any dust or dirt that may have

been taken in. Such operation, to be carried out by

applying a compressed air jet, is to be repeated at least

every three months. This frequency should be

increased if operating in very dusty places.

Electromagnetic compatibility (EMC)

INE cutting machines are conceived for use in industrial

applications only (CLASS A of CISPR11). If they are

used differently (e.g. for domestic use), they may cause

compatibility problems, as they may interfere with other

electrical appliances operating in the vicinity (radios,

phones, computers, etc.).

It’s the user’s responsibility to install the power source

and use it in the proper places so that no EMC problems

may arise. When judging the suitability of a workplace,

the presence of the following should be considered:

•telephone lines and sets

•receiving and transmitting radio/TV sets

•computers and control devices

•safety devices

•measuring instruments.

Special attention should be paid to people with

pace-makers and similar bio-electronic devices since

they may be influenced by electromagnetic fields.

These people are strongly suggested to keep away

from any places in which cutting is going on.

In the event electromagnetic disturbance should occur,

it’s the user’s responsibility to solve the situation; INE,

as the manufacturer of the welding set in use, is ready

to assist.

For further information please refer to EN 60974-10

(Enclosure A, particularly) which regulates the matter in

the EEC.

HSILGNE

Page 10

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Plasma cutting: procedure and technical

data

Plasma is the high temperature (around 10,000°C),

ionized gas generated by the electric arc during any

welding process. In the plasma cutting process the

ionized gas is constricted at high speed (over 1,000

m/s) through the torch nozzle. The nozzle and electrode

constrict and maintain the plasma jet.

The cutting operation is therefore the result of the

following combined actions:

•the temperature of the plasma arc melts the metal,

pierces through the workpiece and

•the high speed gas flow removes the molten material

The special shape of the torch nozzles attains

maximum arc constriction so as to minimize cutting

width and maximize cutting depth.

The basic plasma cutting system consists of:

•a DC power source

•a compressed gas source

•a pressure reducer

•a plasma cutting torch

Plasma cutting process is used as an alternative to the

oxyacetylene cutting process when cutting mild steel,

whereas it is essential for cutting stainless steel,

aluminium and its alloys, as well as other non-ferrous

metals.

Air is the most widely used plasma gas, probably due to

the fact that compressed air is relatively cheap and

readily available at virtually any location. There are may

different plasma and shield gas combinations (e.g.

argon, nitrogen, hydrogen and their mixtures) which

can be used to enhance the cut performance on

different materials and applications, but they require the

use of special water-cooled torches.

The table below illustrate, as an indication, the relation

existing among current output, workpiece thickness

(mild steel in this example) and cutting speed. Purely as

an indication, it can be stated that aluminium

workpieces that can be cut are roughly the same

thickness as mild steel, whereas in the case of stainless

steel thickness is reduced by about 30%.

HSILGNE

PRESSURE

GAUGE

TORCH

GAS

REDUCER

PRESSURE

Current output 30A

Cutting speed (cm/min) Thickness (mm)

20 9.0

50 7.0

70 5.5

100 4.5

150 3.5

200 2.5

Page 11

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

Set up

The safety rules reported in the preceding sections

should be carefully followed when setting up the

machine.

Connect the power cable to a socket with an adequate

current supply and insert the delayed line fuses with

an adequate rated value, as specified in the table of

TECHNICAL DATA (page 45).

Make sure that the yellow-green wire, which is the

earth wire, is properly connected to the ground (this will

protect the user).

To start up the machine follow these steps:

•Place the unit so that the vents are clear of any

obstruction to ventilation air. Keep it in a dry place

and at a distance of at least 0.5 m from walls, shields

or anything.

•Make sure the machine is off.

•Connect the compressed air hose to the regulating

filter connection ‘A1’ on the rear panel of the

machine. Should compressed air be supplied from a

bottle or pneumatic circuit delivering it at a pressure

above 10 bar, a pressure reducer should be there to

reduce it to 10 bar. If the pressure entering the

regulating filter is higher, this may explode!

•Connect the work return lead to the ‘C2’ socket on

the power source and clamp it to a clean area of the

workpiece.

•Screw out the torch outside nozzle, turn on the

machine and make sure the pressure of the torch

trigger does not operate the power source. This

confirms proper functioning of the torch safety. After

this check, the torch outside nozzle can be screwed

in again.

•Make sure the compressed air used for cutting is free

from oil, moisture, dust or any other polluter.

Compressed air can be adequately cleaned if special

filters are installed on the compressor outlet in

addition to the one present in the compressor. Dry

and clean air ensures better cut quality.

Notice:

In order to prevent the torch or its parts from serious

damage, always use original spares.

Notes on the use of the torch

A plasma torch is held at right angle to the workpiece

when a vertical cut is desired or at any other angle for

sloping cuts and bevels.

Cutting speed should allow the cutting arc to cut the

material and protrude from the workpiece vertically or at

a max. angle of 5÷10° to the perpendicular.

When plasma is used to pierce a material, molten

material ejection may deposit on the torch, thus causing

abnormal wear, especially with thickness over 10 mm.

In these cases it is suggested to start piercing with the

torch slightly slanting so that the ejection of molten

metal is directed outwards and the torch is preserved

from damage and overheating. The material

deposited on the ceramic cap or on the nozzle

should be removed immediately paying attention to

the high temperature of the workpiece and torch

parts.

Circular cuts may be carried out by means of rotating

head calipers sliding on rollers, with magnetic

centering.

The machine should not be switched off before the

post-cut gas has flown completely, since this is

necessary to cool the torch.

In order to extend consumable life, both nozzle and

electrode should be replaced when servicing a torch.

The nozzle should be replaced when the inner bore is

irregular or greater than the nominal bore (this causes

raking and poor quality cuts); the electrode should be

replaced before the tungsten core of the electrode tip is

totally worn out. The use of worn parts may damage the

torch body.

Particular care should be taken in fitting the new parts

into the torch so as not to irrevocably damage the torch

body.

Attention: Only use the torch authorised by INE

(see page 37 – technical data). If another sort of

torch is used, it could cause irregular operations

and not guarantee the cutting quality nor operator

safety.

HSILGNE

Page 12

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

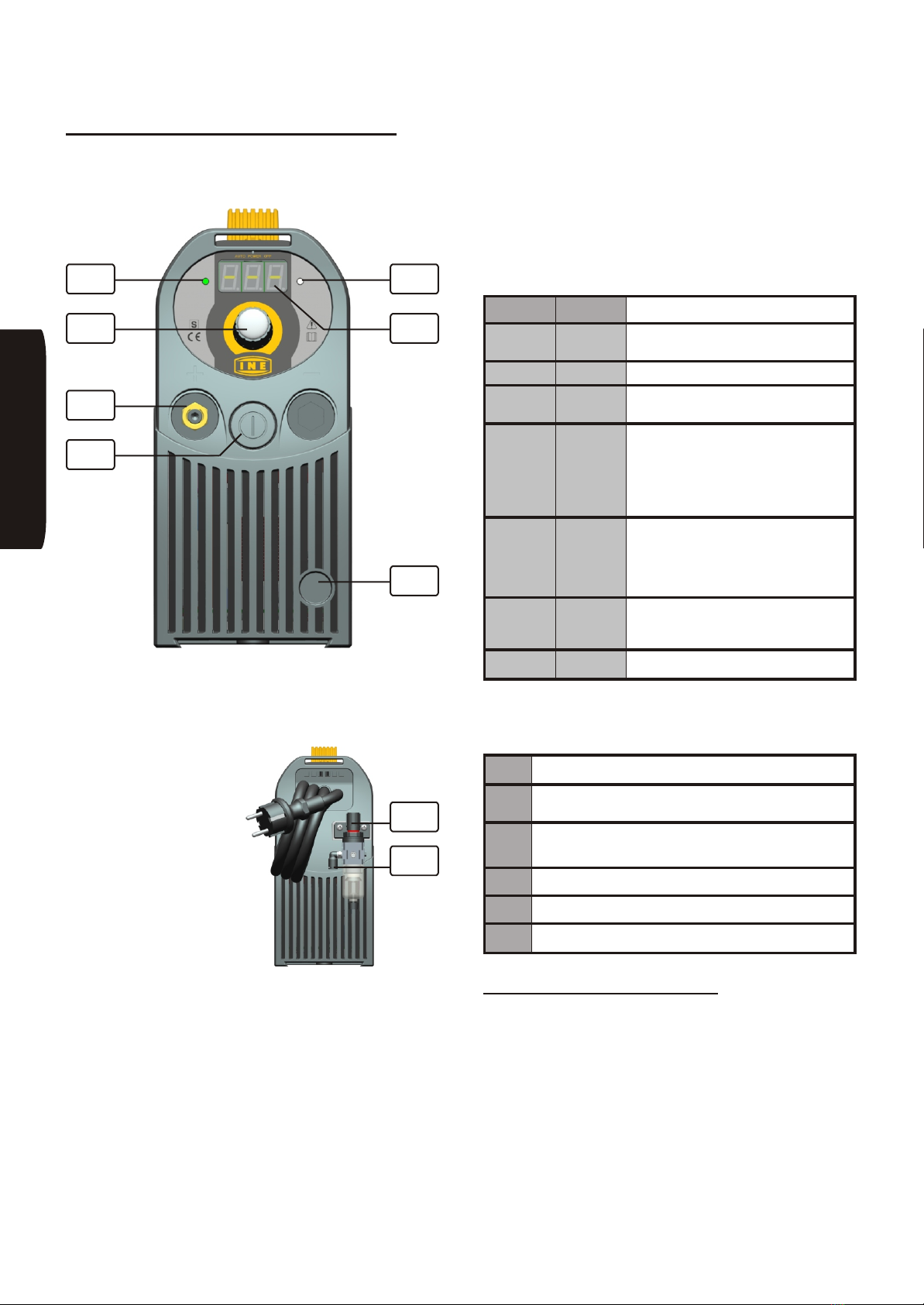

Description of functions and controls

The controls of the machine are described here below

with reference to the following figure.

When the ‘I1’ ON/OFF switch is pressed the generator

turns on. After the internal diagnostic phase of about 7

seconds, the generator starts.

Press the ‘E1’ knob and

adjust pressure by

turning the regulating

filter knob ‘R1’ and set it

to 3.5÷5 bar. To do this,

the filter knob should be

pulled until released and

turned either clockwise

or anticlockwise to

respectively decrease or

increase pressure; after

setting pressure, the filter

knob should be pushed

until released. Make sure that the air delivery is at

least 115 l/min.

The generator is now ready to use, and by turning the

‘E1’ encoder knob the cutting current can be regulated

between a minimum of 10A to a maximum of 33A.

Press the ‘I1’ switch to turn the generator off. For a few

seconds the ‘D1’ display will show the message ‘OFF,

the led ‘L1’ will start flashing blue and then the

generator will be completely turned off. If the generator

needs a cooling cycle (for a maximum of 10 minutes)

the fan will continue running to then turn off

automatically.

Depending on the colours, the ‘L1’ and ‘L2’ leds show

the following generator states:

Led ‘L1’ Led ‘L2’ MEANING and SOLUTIONS

Blue

blinking -Generator being turned on or off

Green -The generator is on

Green Red Indicates the presence of voltage on the

torch

Green

neerG/etihWtnettimretni

When the cutting current is being set it

shows when, presumably, the available

power limit will be exceeded that has

been set in the POWER menu (lower the

current value or increase the available

power value)

Green

wolleY/deRtnettimretni

During cutting the available power limit

set in the POWER menu has been

exceeded (lower the current level,

increase the available power level or

shorten the length of the welding arc)

Blue Blue The advanced setting menu has been

selected PILOT ARC, POWER, SLEEP,

AUTO POWER OFF, Uo, FACTORY

Yellow -Alarm

If a protection device triggers (alarm - Led ‘L1’ yellow)

the ‘D1’ display shows the device that has triggered:

A. 2 Overheating

A. 4 Overvoltage (shown the next time the generator is turned on

after being turned off due to the device triggering)

A. 7 Torch button pressed while generator switching

on

A. 8 Internal alarm (call the service centre)

A. 9 Internal alarm (call the service centre)

A.10 Air pressure too low for cutting

Changing advanced parameters

In certain cases, the generator allows changing certain

special parameters that are shown on the ‘D1’ display:

AP, i.e. PILOT ARC, is the ability to set the pilot arc

current from 10A to 20A (the factory setting is 14A)

POU, i.e. POWER, the setting in KVA of the available

power form the line, whether from the mains line or

the generator, thus avoiding an overload and the

various protections triggering

HSILGNE

L1 L2

E1

C2

C1

D1

I1

R1

A1

Page 13

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

SLE, i.e. SLEEP, is the delay time in minutes before

the generator goes onto standby when cutting is

finished, thus protecting the inverter and lengthening

its useful life

APO, i.e. AUTO POWER OFF, is the delay time in

minutes before the generator turns off automatically

when cutting is finished, thus avoiding any useless

energy wastage and conserving the life of the

generator

FAC, i.e. FACTORY, is the reset for all the settings

that have been reset to the original factory ones; for

safety purposes, this function is confirmed by

selecting the parameter ‘YES’ and pressing the ‘E1’

knob to confirm, at this point the generator exits the

menu and returns to the factory settings

To change these parameters proceed as follows:

•Press the ‘E1’ switch immediately after pressing the

‘I1’ ignition button for 8 seconds and keeping it

depressed; leds ‘L1’ and ‘L2’ turn blue.

•Turn the ‘E1’ knob to select the parameter to change

•Press the ‘E1’ knob to confirm the selected

parameter

•Turn the ‘E1’ knob to change the value of the

selected parameter

•Press the ‘E1’ knob to confirm the set value

•Turn the ‘E1’ switch to select another parameter to

change or turn the knob until the ‘D1’ display shows

the message ‘OUT’

•Press the ‘E1’ knob to confirm exiting the parameter

change menu and return to the main setting menu for

the welding current

Troubleshooting

A list of the possible failures of a SKYLINE 33 generator

is reported here below with the indication of the

possible causes.

A) The generator does not turn on, check:

•that the power lead is not damaged and is connected

to the mains supply

B) When the generator is turned on, it immediately turns

off again automatically, check:

•that the mains voltage is not higher than 260V˜

C) The generator is on (led ‘L1’ green ‘L2’ white or red)

but it is not possible to cut, check:

•that the torch lead and ground lead are not damaged

and are correctly fitted to the connectors

D) The generator stops and remains on overheating

alarm ‘AL2’ for a long time:

the air flow for the cooling of the components is not

hindered by dust or foreign objects placed in the vicinity

of the air vents.

E) If the gas flow suddenly stops, check that:

•the hoses and connectors are not clogged

F) When the machine is turned on in the display ‘D1’

appears ‘A.10’ indicating the alarm for low pressure

compressed air:

•adjust air pressure until 3.5÷5 bar is shown on

pressure gauge

G) When press the torch switch is present the gas flow,

but the pilot arc does not turn on:

•check the hood, electrode and air diffuser for signs of

wear

•verify the presence of oxide inside the hood

(unscrew the nozzle 1/2 turn and tighten repeating

the action 3-4 times: the pilot arc should start)

H) When cutting is started, the electric arc fails, i.e.

there is no transfer pilot arc - cutting arc:

•check the proper connection of the return currente

cable

HSILGNE

Page 14

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Generalidades

SKYLINE 33 es un generador de corriente para el

corte al plasma de metales de nueva generación,

nacido para satisfacer aún al pofesional más exigente.

Al mismo tiempo puede ser utilizado con gran facilidad

por el operador menos experto, garantizando de todos

modos excelentes resultados.

La inovadora tecnología adoptada, el especial cuidado

en la construcción y la utilización de materiales y

componentes de vanguardia, han permitido una

reducción de peso, de incomodidad y de absorción

energética, aumentando la confiabilidad, las

prestaciones y las caraterísticas de corte.

El generador permite cortes de calidad sin rebabas en

el reverso, en chapas tanto finas como de mediano

espesor en acero dulce, acero inoxidable, aluminio y

sus aleaciones.

El arco piloto se inicia a partir LIFT (sin el uso de alta

frecuencia), que permite cortar una excelente ida y la

ausencia de interferencias electromagnéticas. Un

dispositivo automático de reencendido del mismo,

permite el corte ininterrumpido de planchas

agujereadas y de parrillas.

Los sitemas de protección de los cuales se encuentra

dotado el generador, garantizan la máxima seguridad

de uso y preservan la integridad en caso de altas

temperaturas, alta tensión y sobrecargas. En el caso de

alta tensión, el generador se desconecta

automáticamente de la red apagándose. El desperfecto

individualizado será señalado durante el encendido

sucesivo.

Además, gracias a la inovadora función del control de

la potencia de entrada, se puede utilizar con cualquier

grupo electrógeno (mínimo 3kVA) aprovechando al

máximo toda la energía disponible.

Estas características principales están, además,

acompañadas por la solidez y la fiabilidad propias de

las soldadoras INE.

Los generadores SKYLINE 33 están construídos en

base a las normas vigentes EN 60974:

•en lo que respecta a la prevención del operador de

riesgos de origen eléctrico,

•en materia de compatibilidad electromagnética

(inmunidad e interferencias con respecto a los

aparatos eléctricos que funcionan en las

proximidades del generador).

INE declina toda responsabilidad en caso de uso

incorrecto (es.: deshelar tuberías, cargar baterías, etc.)

o de modificaciones del equipo de corte, efectuadas

por el cliente o por terceros, sin autorización escrita

emitida por el constructor mismo.

Los generadores de corriente INE son aparatos

diseñados para uso profesional. Su utilización está

reservada exclusivamente al personal que posea la

formación técnica adecuada.

Prevención de riesgos de origen eléctrico

La instalación de la máquina deberá ser ejecutada por

personal que se encuentre en posesión de los

requisitos técnico-profesionales específicos para ello y

conforme a las leyes del estado en el que se lleva

acabo la instalación.

Antes de conectar el generador a la red de distribución

de energía eléctrica es necesario controlar:

•que la tensión se halle comprendida entre las

variaciones ±10% del valor nominal indicado en la

chapa de los datos;

•que la instalación eléctrica tenga una eficiente

puesta a tierra (tal como está previsto por las normas

respectivas) a la cual conectar el hilo amarillo/verde

de la máquina;

•la red de distribución de la energía esté dotada del

conductor neutro (neutral conductor) conectado con

puesta a tierra;

•que el generador se encuentre colocado en un lugar

seco y bien ventilado.

Durante el uso de la soldadora, constatar que en el

ámbito de trabajo hayan sido tomadas las siguientes

precauciones:

•evitar que ninguna pieza metálica pueda entrar

accidentalmente en contacto con los cables de

alimentación;

•evitar trabajar en ambientes húmedos o mojados;

•poner a tierra las partes metálicas que se

encuentran al alcance del operador;

•alejar los productos inflamables;

•unir el cable masa del circuito de corte al punto más

cerca a la zona en la cual se efectua el corte, con el

fín de minimizar el recorrido de la corriente y de los

riesgos que ésta comporta;

•constatar el perfecto estado de las torchas y de los

cables eléctricos que constituyen los circuitos de

alimentación y de corte.

IMPORTANTE: Visto que la tensión de trabajo de un

circucito de corte plasma puede ser comprendida

entre 100 y 500V (contra los 10÷100V de un

circucito de soldadura) se debe prestar una

atención particular a la manutención y al estado de

usura de los cables y de la torcha y se recomienda

de no tocar las partes de la torcha no aisladas en

cuanto estos valores de tensión constituyen un real

peligro de fulguración.

El operador, además, debe comportarse

escrupulosamente en el modo siguiente:

•no unir en serie o en paralelo generadores para el

corte plasma

LOÑAPSE

Page 15

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

•en el caso en que dos ó mas operadores trabajen

sobre piezas electricamente conexas, se les

recomienda de trabajar a una adecuada distancia y

que un operador no toque contemporaneamente las

dos torchas;

•no apoyar la torcha en superficies metálicas para

evitar que el equipo se ponga en marcha

involuntariamente;

•vestir prendas aisladoras de electricidad.

En casos en que sea necesario colocar el generador en

ambientes con alto riesgo de descargas eléctricas se

recomienda la conexión a la red de alimentación por

medio de un interruptor diferencial de gran sensibilidad

(corriente de desenganche 30 mA, tiempo de

aplicación 30 ms).

Dichos ambientes pueden ser:

A) lugares con limitada liberdad de movimientos, que

impiden que el operador pueda efectuar la soldadura

en posición erecta;

B) lugares rodeados por superficies conductoras con

riesgo de ser puestas en contacto de manera

involuntaria;

C) lugares mojados, húmedos o calientes.

Prevención de rayos ultravioletas, humos

e incendios

El arco eléctrico, necesario para efectuar el corte, es un

proceso que emite radiaciones ultravioletas. Los

operadores, por lo tanto deben protegerse los ojos y la

cara con las mascaras adecuadas dotadas de cristales

que tengan un adecuado grado de opacidad.

A continuación se detallan los grados de protección

DIN recomendados para el procedimiento de corte

plasma en relación a la corriente erogada:

•grado 11 hasta 150 A

•grado 12 desde 150 a 250 A

•grado 13 a partir de los 250 A

El operador debe llevar guantes,calzado y prendas

ignífugos para protegerse contra las radiaciones,las

escorias y las chispas incandescentes.

Es oportuno reducir el reflejo y la transmisión de los

rayos ultravioletas en el ambiente de trabajo mediante

paneles o barreras de protección.

Para evitar la acción nociva de los humos de corte se

aconseja trabajar en espacios ventilados. En

ambientes cerrados se aconseja el empleo de

extractores de aire colocados cerca de la zona de

corte.

En el caso en que la pieza a cortar esté recubierta de

productos químicos (solventes, barnices,etc.) es

indispensable efectuar una limpieza a fondo de las

superficies para impedir la producción de gases

tóxicos. Está prohibido hacer soldaduras en recipientes

de combustibles contenedores de material inflamable

aunque estén vacíos.

Mantenimiento

Toda reparación o sustitución de partes del equipo

debe ser ejecutada por personal autorizado e idóneo

para actuar en el sector de equipamiento

electromecánico. Al operador le está permitido sacar

los paneles de la carrocería (previa desconexión del

generador de la línea de alimentación)

exclusivamente para sacar los depósitos de polvo y de

suciedad aspirados en el interior. Esta operación debe

hacerse con un soplo de aire comprimido por los

menos cada tres meses. Se aconseja aumentar la

frecuencia de limpieza si se trabaja en ambientes con

mucho polvo.

Compatibilidad electromagnética (EMC)

Los equipos para el corte al plasma INE son aparatos a

utilizar exclusivamente en ambiente industrial (CLASE

A del CISPR11). Su utilización en ambientes distintos

(por ejemplo el ambiente doméstico) puede ocasionar

problemas de compatibilidad con aparatos que

funcionan en proximidad (radio, teléfonos,

computadoras, etc.).

Es de competencia del usuario la instalación del

generador y el uso del mismo en ambientes adecuados

y no susceptibles desde el punto de vista EMC. Al

evaluar los ambientes en cuestión hay que considerar

la presencia de:

•líneas y aparatos telefónicos

•aparatos radiotelevisivos receptores y transmisores

•computadoras y equipamientos de mando

•equipamientos de seguridad

•instrumentos de medida

Particular atención deben prestar las personas

portadoras de estimuladores cardíacos y de aparatos

bioelectrónicos semejantes potencialmente

susceptibles a los campos electromagnéticos. A estas

personas se les recomienda especialmente no

acercarse a los lugares en los que se llevan a cabo los

procesos de corte.

Si por casualidad se verifican perturbaciones

electromagnéticas, la responsabilidad de resolver la

situación es de competencia del usuario, a quien INE

como constructor, ofrece la más completa asistencia.

Para mayores informaciones consultar las normas EN

60974-10 (en particular el anexo A) que rigen la materia

en ámbito CEE.

LOÑAPSE

Page 16

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Corte plasma: procedimientos y datos

técnicos

El plasma es aquél gas ionizado a elevada temperatura

(en el orden de los 10.000°C) que se genera con el arco

eléctrico durante cualquier proceso de soldadura. En el

corte plasma este mismo gas ionizado viene acelerado

a una velocidad de más de 1.000 metros al segundo: se

realiza tal situación comprimiendo el gas y haciendolo

pasar a través de un estrangulamiento presente en la

parte final de la torcha donde también está posicionado

el electrodo para el cebo del arco de corte .

La operación de corte es por lo tanto el resultado de las

siguientes accicones combinadas:

•la alta temperatura conseguida ionizando el gas, el

cual funde el metal

•la alta velociodad del chorro de gas el cual

transporta el material fundido

La particular conformación de los inyectores de la

torcha hacen en modo que este chorro de gas ionizado

esté concentrado lo más posible, con el fín de reducir al

mínimo la anchura y al máximo la profundidad de corte.

Un equipo para el corte al plasma está constituido por:

•un surgidor de corriente continua

•un surgidor de gas comprimido

•un reductor de presión

•una torcha para corte plasma

El procedimiento de corte plasma es una práctica

alternativa al procedimientào oxiacetilenico para el

acero dulce, mientras es indispensable para el acero

inoxidable, el aluminio y sus aleaciones y para los otros

metales no ferrosos.

Por razones de economicidad y de facilidad de

encontrar, el gas comunmente empleado en el

procedimiento de corte plasma es el aire comprimido.

El auxilio de gas tales como el Argón, Azoto, Idrógeno y

sus mezclas pueden mejorar las prestaciones y la

calidad de corte, pero requieren el empleo de

especiales torchas dotadas de enfriamiento a agua.

Las tablas de esta página ilustran, a título indicativo, la

unión existente entre la corriente erogada de la

máquina, el espesor del metal (en este caso acero

dulce) y la velocidad de avance del corte. También se

puede afirmar indicativamente que los espesores de

aluminio que se pueden cortar se pueden paragonar a

los del acero dulce, mientras que para el acero

inoxidable se reducen del 30% aproximadamente.

LOÑAPSE

MANÓMETRO

PIEZA

TORCHA

GAS

GENERADOR

DEPRESIÓN

REDUCTOR

Corriente erogada 30A

Velocidad de avance (cm/min) Espesor (mm)

20 9,0

50 7,0

70 5,5

100 4,5

150 3,5

200 2,5

Page 17

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected]t - www.ine.it

Instalación y preparación para el

funcionamiento

En la instalación de la máquina es necesario observar

escrupulosamente cuanto preescrito en los parágrafos

precedentes relativos a la seguridad.

Conecte el cable de alimentación a un enchufe que

tenga la capacidad adecuada de corriente y meta los

fusibles de línea retardados con un valor nominal

adecuado, como especifica la tabla

CARACTERISTICAS TECNICAS (página 45).

Además, hacer mucha atención a que el hilo

amarillo-verde, correspondiente a la conexión de

tierra, venga unido efectiva y correctamente al equipo

de puesta a tierra (para garantizar la protección del

utilizador).

Para la puesta en ópera de la maquina proceder en el

modo siguiente:

•Posicionar la máquina en modo tal que la ventilación

para el enfriamiento interno no se pueda averiar. Por

este meotivo se deben evitar lugares húmedos y se

debe tener almenos una distancia de 0,5m de

paredes, muros u otros.

•Asegurarse que la máquina esté apagada.

•Enchufar el tubo del aire comprimida al enchufe ‘A1’

del filtro regulador presente en la parte posterior de

la máquina. En el caso que el aire comprimido sea

erogado por una bombona o por un circuito

neumático con presión en salida superior a 10 bar,

se deve haber un regulador de presión propio en

modo de poder disminuir la misma a 10 bar. Si la

presión en entrada del filtro regulador de la

máquina fuera superior éste podria explotar!

•Conectar el cable masa al buje ‘C2’ y a un punto

adecuadamente limpio de la pieza que se debe

cortar.

•Desatornillar el inyector externo de la torcha,

encender la máquina y verificar, que pulsando el

botón torcha, el generador no se ponga en función.

Esta garantiza que el dispositivo de seguridad de la

torcha funciona correctamente. Vover a atornillar el

inyector de la torcha.

•Asegurarse que el aire comprimido empleado para

el corte esté adecuadamente purificado de aceite,

humedad, polvo y contaminaciones varias; se puede

obtener una adecuada limpieza del aire mediante

especificos filtros para aplicar en la salida del

compresor además de aquél ya presente en la

máquina. El aire seco y limpio garantiza una

precisión y una definición de corte superior.

Importante:

Con el fín de evitar un excesivo daño de la torcha o de

sus particulares, se recomienda emplear

exclusivamente repuestos originales de la misma.

Notas para el uso de la torcha

La torcha va mantenida perpendicular a la pieza a

cortar para obtener un corte vertical mientras que en el

caso que se quieran efectuar descantonados o cortes

inclinados la torcha deberá estar inclinada en el ángulo

requerido.

La velocidad de avanze debe ser tal que el arco de

corte no sobresalga en modo perpendicular por debajo

de la pieza o al máximo con 5÷10 grados de inclinación

respecto a la normal.

En el caso que se utilize el plasma para agujerear

material es muy importante evitar que las salpicaduras

de metal fundido acaben en la torcha, lo cual produciria

una usura anormal de los componentes de la torcha

sobretodo con espesores superiores a los 10 mm. Se

aconseja en estos casos de partir con la torcha

ligeramente inclinada en modo que las salpicaduras de

metal vengan dirigidas hacia el externo evitando así de

estropear y de recalentar la torcha. El material que se

deposita en el capuchón de ceramica o en el

inyector debe ser quitado inmediatamente

haciendo atención a la elevada temperatura de la

pieza y de los particulares de la torcha.

Para la horadación circular, además, existe la

posibilidad de utilizar compases a cabeza rotante y

movimiento sobre ruedecillas con centralizado

magnético, a puntal o pasante sobre un agujero central.

Se aconseja evitar de apagar la máquina antes que

acabe el flujo de gas post corte, ésto es

indispensable para el enfriamiento de la torcha.

En la manutención de la torcha se deberian sustituir

contemporaneamente el inyector y el electrodo en

modo de prolongar la duración de ambos. Por lo que

concierne al inyector va sustituido cuando el agujero es

irregular o de diámetro superior al nominal (ésto

provoca cortes oblicuos o de escasa calidad), mientras

que el electrodo va sustituido antes de su total

consúmo del inserto en tungsteno presente en la punta.

El uso de piezas muy consumadas puede estropear el

cuerpo torcha. Tener cuidado, además, a la fijación de

nuevas piezas, en modo de no estropear

inreparablemente el cuerpo torcha.

Atención: utilizar exclusivamente la torcha

autorizada por INE (ver página 37 – datos técnicos.

El utilizar una torcha distinta puede provocar

comportamientos anómalos además de no

garantizar la calidad de corte y la seguridad del

operador.

LOÑAPSE

Page 18

INE S.p.A. Via Facca, 10 - 35013 Cittadella - PADOVA - ITALIA Tel. 049/9481111 - Fax 049/9400249 - [email protected] - www.ine.it

Descripción funcionalidades y mandos

Con referencia a la figura siguiente se describe a

continuación los mandos y las visualizaciones de

control.

Presionanado la tecla ‘I1’ de encendico/apagado, el

generador se enciende. Después de una fase de

diagónstico interno de unos segundos el generador se

enciende.

Presionar el selector ‘E1’

y regolar a 3,5÷5 bar la

presión actuando en la

manopla ‘R1’ del filtro

regulador. Esta va tirada

hacia arriba hasta sentir

el ‘click’ y girada en

sentido horario o

antihorario dependiendo

de que se deba disminuir

o aumentar la presión, a

regulacion obtenida,

para bloquear la

manopla empujar hacia abajo hasta sentir el ‘click’.

Asegurarse que el caudal del aire sea por lo menos

115 l/min.

A este punto el generador está operartivo y girando el

selector del encoder en sentido en ‘E1’, es posible

regular la corriente de corte de un mínimo de 10 A

hasta un máximo de 33 A.

Para apagar el generador, presionar el pulsante ‘I1’.

Por algunos segundos aparecerá en la pantalla ‘D1’ la

leyenda OFF, el led L1, será de color azul intermitente y

a continuacón el generador se apagará por completo.

En el caso que el generador necesite un ciclo de

enfriamiento (durante un máximo de diez minutos), el

ventilador contuará a funcionar hasta apagarse

automátimente.

Los led ‘L1’ y ‘L2’, según los colores, visualizan las

siguientes partes del generador:

Led ‘L1’ Led ‘L2’ SIGNIFICADO Y SOLUCIONES

Azul

parpadeante -Generador en fase de encendido

apagado

Verde -El generador está encendido

Verde Rojo Indica la presencia de tensión en la

torcha

Verde

edreV/ocnalBetnetimretni

Durante la selección de la corriente de corte

señala cuando, presumiblemente, se excede

el límite de potencia disponible impostado en

el menú POWER (bajar el valor de la

intensidad de la corriente o aumentar la

potencia disponible)

Verde

olliramA/ojoRetnetimretni

Durante el corte, aparición del límite de

potencia disponible seleccionada en el menú

POWER (bajar el valor de la intensidad de la

corriente, aumentar la potencia disponible o

acortar el largo del arco de soldadura)

Azul Azul Se ha seleccionado el menú set

avanzado ARCO PILOTO, POWER,

SLEEP, AUTO POWER OFF, FACTORY

Amarillo -Alarma

En el caso de la aparación de un dispositivo de

protección (alarma, led ‘L1’ amarillo) la pantalla ‘D1’

muestra el tipo de protección que interviene:

A. 2 Recalentamiento

A. 4 Sobretensión (visualizada en el encendido sucesivo, luego

que el dispositivo se haya apagado para protección activa)

A. 7 Botón de la torcha hacia abajo durante el

encendido del generador

A. 8 Alarma interna (llamar al centro de asistencia)

A. 9 Alarma interna (llamar al centro de asistencia)

A.10 Presión del aire insuficiente por execución corte

Modificación de parámetros avanzados

El generador, por necesidades especiales, permite

modificar también algunos parámetros especiales

visualizados en la pantalla ‘D1’:

AP, o sea ARCO PILOTO es la posibilidad de

regular la corriente de el arco piloto de 10A a 20A (la

configuración de fábrica es 14A)

LOÑAPSE

L1 L2

E1

C2

C1

D1

I1

R1

A1

Table of contents

Languages:

Other INE Portable Generator manuals

Popular Portable Generator manuals by other brands

Cen

Cen C711 troubleshooting guide

STEELE PRODUCTS

STEELE PRODUCTS SP-GG100 owner's manual