DEUTSCH

10

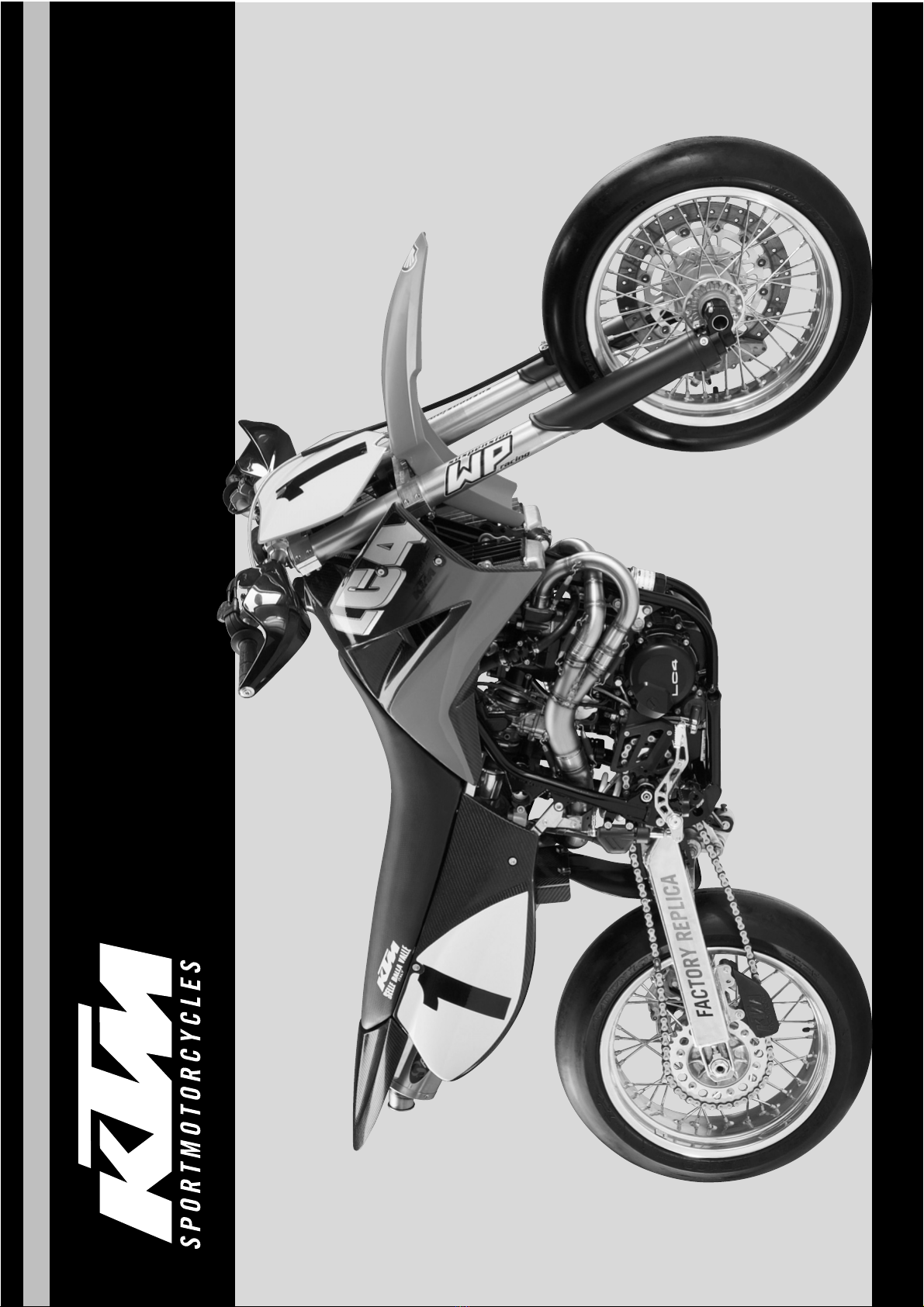

Einstellung des Handdekompressorseilzuges prüfen *

Zur Überprüfung Kolben auf Kompression stellen, damit die Ventile

geschlossen sind. Betätigen Sie dazu langsam den Kickstarter, bis das

Klicken (Ausrasten) des Autodekos hörbar ist. Nun muß sich der Dekohebel

10 mm betätigen lassen, bis ein Widerstand spürbar wird (die Auslaßventile

beginnen zu öffnen).

Zum Einstellen Schutzkappe 1zurückschieben, Kontermutter 2lockern

und Einstellschraube 3entsprechend verstellen. Kontermutter festziehen

und Schutzkappe aufschieben.

!

VORSICHT

!

WENN AM DEKOHEBEL KEIN LEERWEG VORHANDEN IST, FÜHRT DIES ZUM MOTORSCHADEN.

Hinweis:

Am Autodeko sind keinerlei Einstellarbeiten erforderlich.

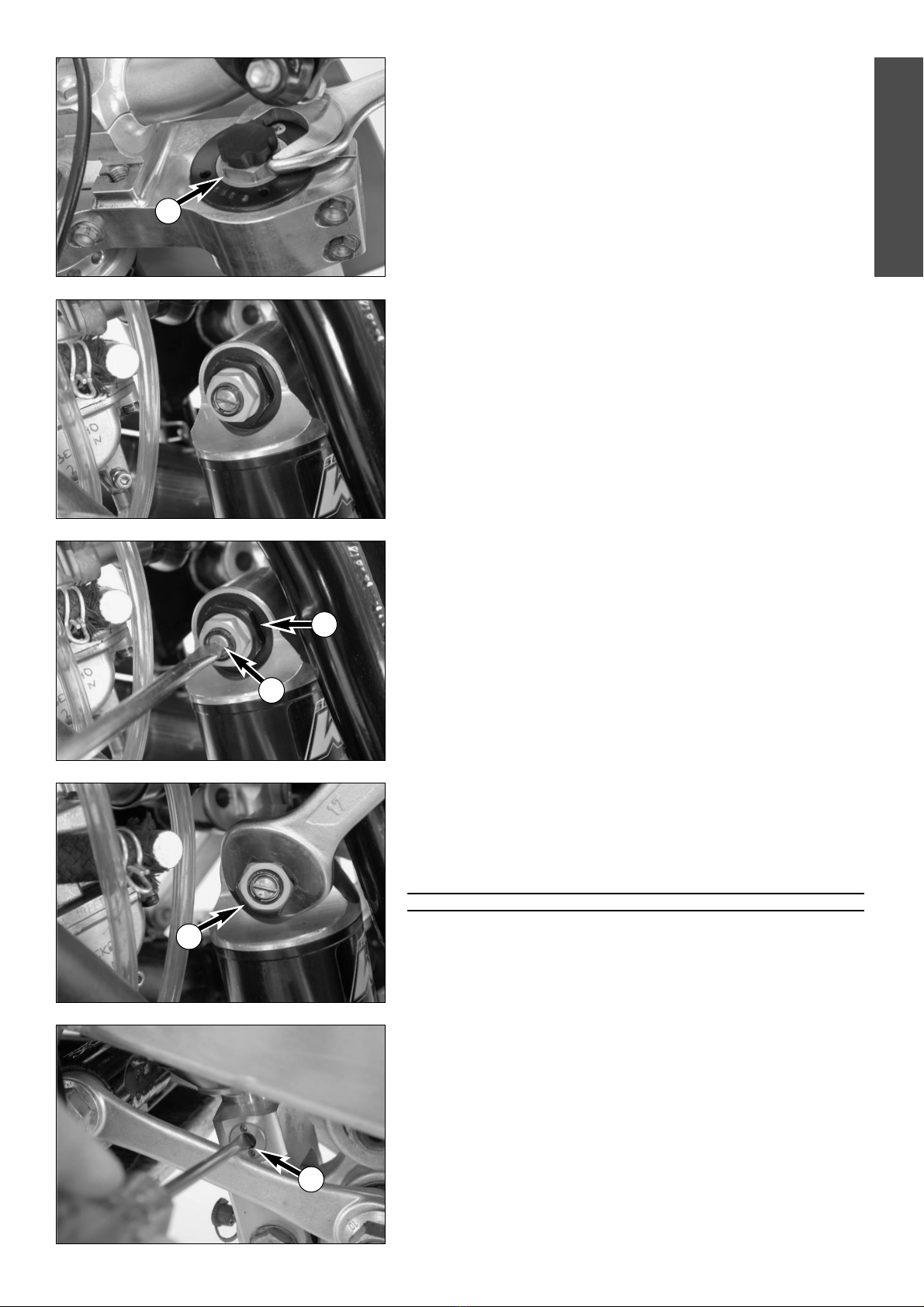

Grundstellung des Kupplungshebels ändern

Mit der Einstellschraube 4läßt sich die Grundstellung des Kupplungshebels

individuell anpassen. So kann für jede Handgröße eine optimale Position des

Kupplungshebels eingestellt werden.

Wenn die Einstellschraube im Uhrzeigersinn verdreht wird, nähert sich der

Kupplungshebel dem Lenker. Wenn die Einstellschraube gegen den Uhrzei-

gersinn verdreht wird, entfernt sich der Kupplungshebel vom Lenker.

!

VORSICHT

!

DER VERSTELLBEREICH IST BEGRENZT. DREHEN SIE DIE EINSTELLSCHRAUBE NUR MIT DER

HAND UND WENDEN SIE KEINE GEWALT AN.

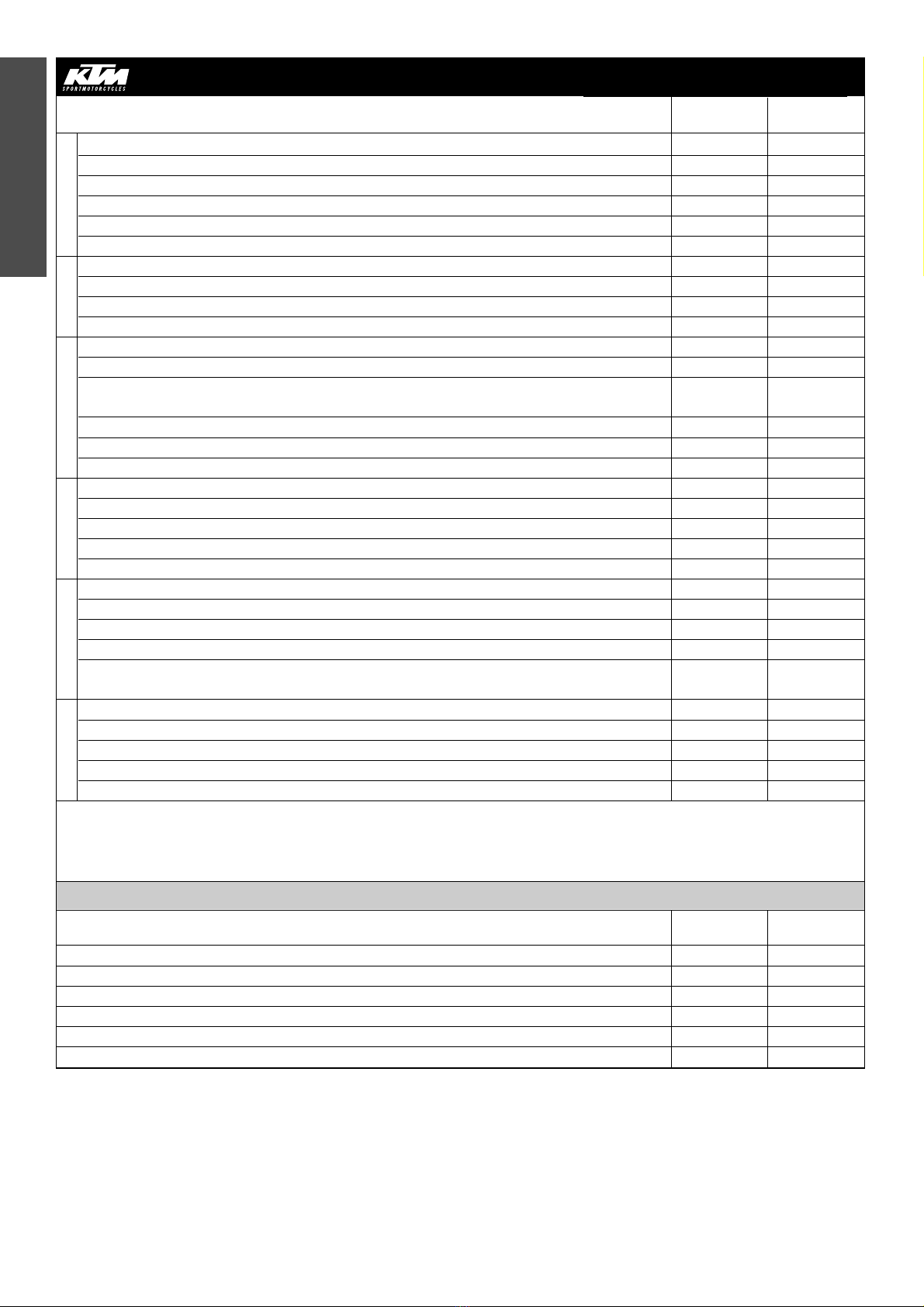

Ölstand der hydraulischen Kupplung prüfen

Zum Prüfen des Ölstandes im Geberzylinder der Kupplung muß der Deckel

abgenommen werden. Dazu Schrauben 5entfernen und Deckel 6samt

Gummibalg 7abnehmen. Der Ölpegel sollte bei waagrechtem Vorrats-

behälter 4 mm unter der Oberkante liegen.

Nötigenfalls biologisch abbaubares Hydrauliköl SAE 10 (z.B. Shell Naturelle

HF-E15) nachfüllen. Bei Ihrem KTM- Händler erhältlich (50ml).

!

VORSICHT

!

– KTM VERWENDET FÜR DIE HYDRAULISCHE KUPPLUNGSBETÄTIGUNG BIOLOGISCH

ABBAUBARES HYDRAULIKÖL. BIOLOGISCH ABBAUBARE HYDRAULIKÖLE DÜRFEN NIE

MIT MINERALISCHEN GEMISCHT WERDEN.

–V

ERWENDEN SIE ZUM BEFÜLLEN DES GEBERZYLINDERS NUR BIOLOGISCH ABBAUBARES

HYDRAULIKÖL SAE 10. KEINESFALLS MINERALISCHES HYDRAULIKÖL ODER BREMS-

FLÜSSIGKEIT EINFÜLLEN.

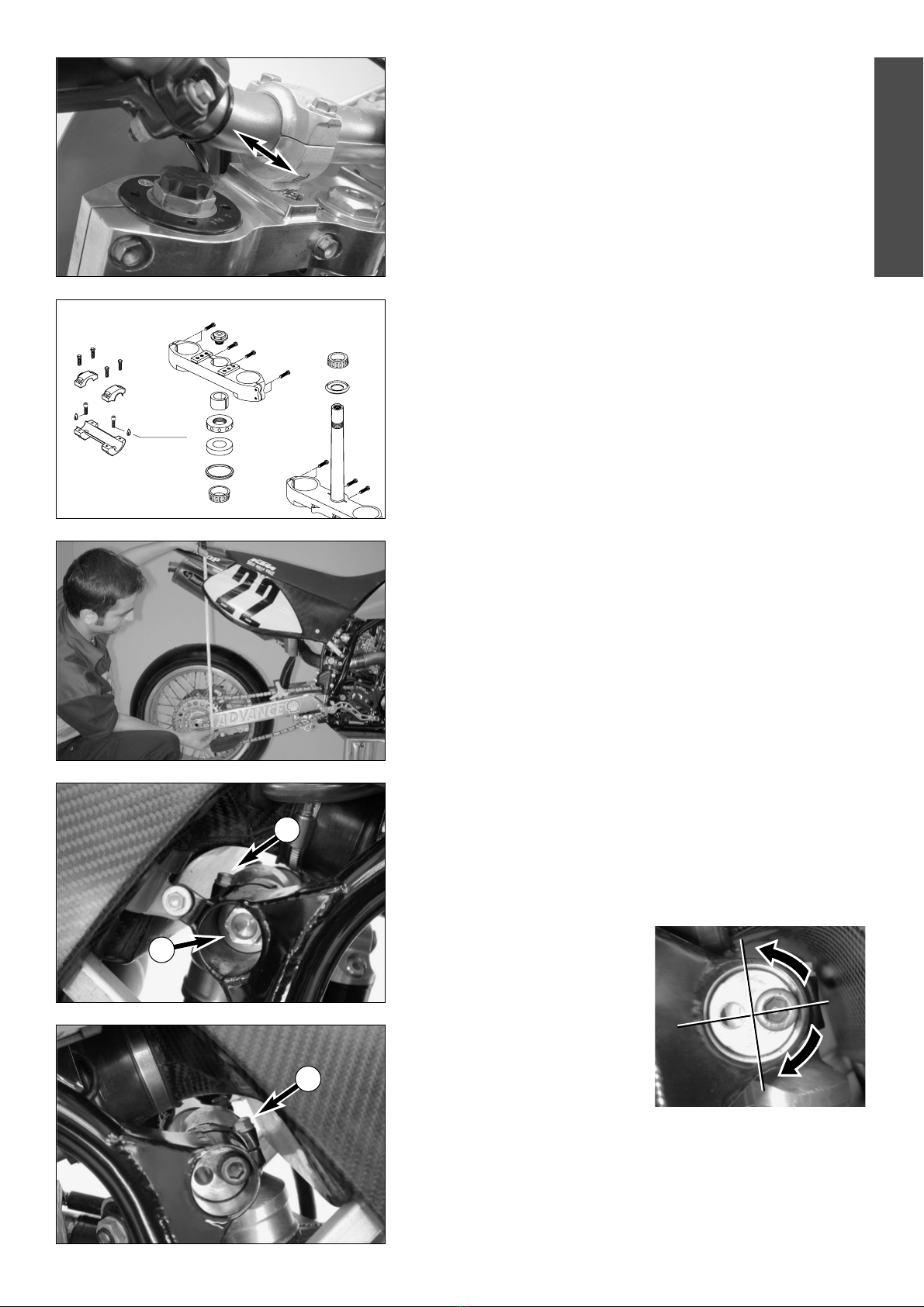

Entlüften der hydraulischen Kupplung *

Schrauben 5entfernen und Deckel 6samt Gummibalg 7abnehmen. Öl

im Vorratsbehälter absaugen. Die Entlüftungsspritze 8(bei Ihrem KTM-

Händler erhältlich) mit biologisch abbaubarem Hydrauliköl SAE 10 (z.B.

Shell Naturelle HF-E15) füllen. Am Nehmerzylinder die Entlüftungsschraube

9lockern und Schlauch der Entlüftungsspritze aufstecken. Nun mit der Ent-

lüftungsspritze so lange Öl einfüllen, bis aus der Bohrung bk im Geberzylin-

der das Öl blasenfrei austritt. Achten Sie darauf, dass kein Öl überläuft.

Ölstand im Vorratsbehälter berichtigen und Deckel montieren.

Biologisch abbaubares Hydrauliköl ist bei Ihrem KTM-Händler in 50 ml

Gebinden erhältlich.

!

VORSICHT

!

– KTM VERWENDET FÜR DIE HYDRAULISCHE KUPPLUNGSBETÄTIGUNG BIOLOGISCH

ABBAUBARES HYDRAULIKÖL. SOLCHE ÖLE DÜRFEN NIE MIT MINERALISCHEN GEMISCHT

WERDEN.

–V

ERWENDEN SIE ZUM BEFÜLLEN DER HYDRAULISCHEN KUPPLUNG NUR BIOLOGISCH

ABBAUBARES HYDRAULIKÖL SAE 10 (Z.B. SHELL NATURELLE HF-E15). KEINESFALLS

MINERALISCHES HYDRAULIKÖL ODER BREMSFLÜSSIGKEIT EINFÜLLEN.

10 mm

231

4

5

7

6

10

8

9