Air Driven Gas Booster Compressor, 8” Drive AG Series • OM-12J

3

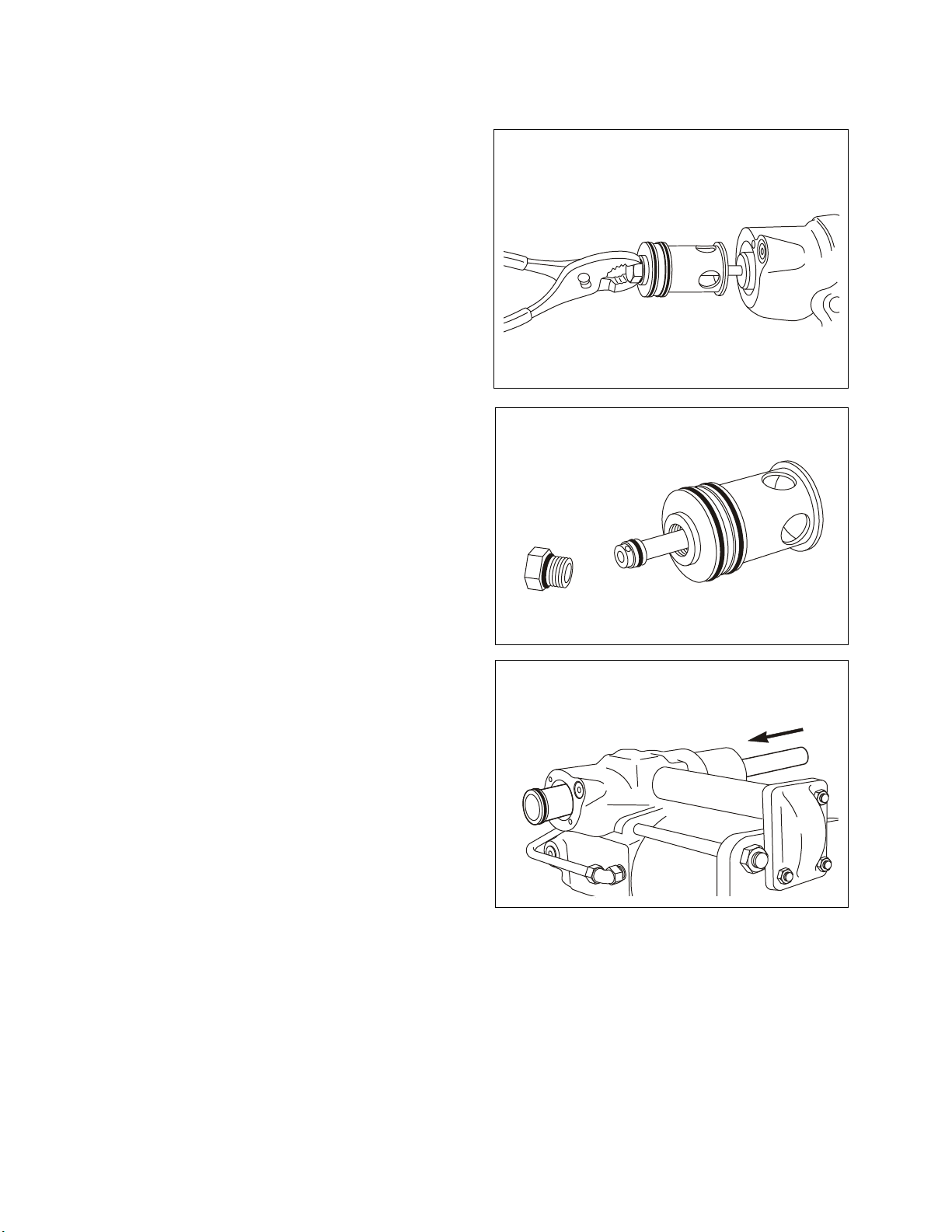

seals, retainers and bearings, all enclosed by an end cap incorporating inlet and outlet check valve

assemblies.

NOTE: The seals on the connecting rods are also considered part of the gas sections. Each rod has a

dual seal design with a small vent between to dissipate minor air drive leakage. The chambers on the

inside of the gas barrels, behind the gas pistons, are piped to a tee with a filtered breather (on standard

models). See Figures 1 & 2.

No lubrication of any kind is ever used on the dynamic seals of the gas pumping sections. They

are designed to run dry, supported on the inherent low friction properties of the seal and bearing

materials.

The life of the gas pumping section depends on the cleanliness of the gas supply. Therefore, micronic

filtration is suggested at the gas inlet port. If compressed air or other moisture containing gas is to be

pumped, the initial dew point should be low enough to prevent saturation at booster output pressure, and

if any carry over of oil from a compressed air source is evident, special coalescing type filtration may be

necessary.

Over the life of the moving parts, some migration of inert particles into the gas output should be expected.

Therefore, a small particle filter on the high pressure output line may be advisable for critical applications.

2.3.1 COMPRESSION RATIO - VOLUMETRIC EFFICIENCY (Not to be confused with "Area Ratio")

The compression ratio of any gas section is the ratio of output gas pressure to inlet gas pressure. (To

calculate, use PSI absolute values.) The gas pumping sections are designed to have minimum unswept

or clearance volume at the end of the compression stroke. On the return (suction) stroke of the piston,

output pressure in the unswept volume re-expands. This reduces the amount of potential fresh gas intake

on the suction stroke. Volumetric efficiency therefore decreases rapidly with an increase in compression

ratio. The volumetric efficiency reaches zero when the unexpelled (re-expanded) gas completely fills the

cylinder and equals the supply gas pressure at the end of the intake stroke. For example: A cylinder with

a 4% unswept volume will reach zero efficiency at a compression ratio of approximately 25:1 because the

inlet check valve will no longer open at any point during the suction stroke to admit fresh gas. Therefore,

applications requiring high compression ratios are preferably handled by the 2 stage (BAGT) models or 2

or more 8AGD models piped in series.

Production models of Haskel gas boosters are tested in the laboratory. Results of these tests indicate that

compression ratios of up to 40:1 are possible for some individual stages under ideal conditions. However,

for satisfactory operation under production conditions in industrial applications, we recommend

compression ratios (per stage) of about 10:1 or less. Operation at higher ratios per stage may not

damage the gas booster, but because output flow and efficiency will be low, the use should be limited to

pressurizing small volumes such as pressure gauge testing, etc.

2.3.2 COOLING AND EXHAUST SYSTEM

In theory, compression ratios above 3:1 with most gases produce temperatures above the allowable limits

for the seals. In practice, however, the heat of compression is transferred to the air cooled gas barrel and

adjacent metal components during the relatively slow speed of the piston on the compression stroke and

these components will stay within allowable temperature limits. Laboratory tests indicate that maximum

temperatures occur between compression ratios of 5:1 and 10:1 and have shown that exhaust air cooling

is adequate even when the booster is running at full speed. The allowable gas discharge temperature

may run as high as 150°F above ambient temperature.

Effective cooling of the gas pumping section(s) is important as service life of piston seals, bearings, and

static seals are dependent upon proper operating temperatures. Driving air expands during the exhaust

stroke with a significant reduction in temperature. Therefore, this chilled exhaust air routed through the

cooling barrels surrounding the gas barrels and shell of the plenum cooler surrounding the output and

interstage gas lines is a very efficient cooling medium.

In both the 8AGD and 8AGT series boosters the cold air drive exhaust enters the plenum cooler and is

then routed to each gas barrel cooling jacket. In the 8AGD series single stage, double acting models, the

hot high pressure output gas from both of the gas section pumps is aftercooled by passing through the

plenum cooler prior to final output. (Figure 1.)