NEVAX NEVAMULTI 170 MP User manual

NEVAMULTI 170 MP

NEVAMULTI 220 MP

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

NEVAMULTI 170-220

LLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLL

dans sa réalisation de la grande expérience de

NEVAX dans la conception et la fabrication de

matériel de soudage, ainsi que des derniers

progrès techniques en électronique de puissance.

Cette machine vous donnera entière satisfaction

pour de nombreuses années si vous respectez les

LLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLL

manuel.

Nous vous recommandons également de lire très

attentivement les chapitres consacrés à la sécurité

LLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLLL

matériel.

Nous vous remercions de votre confiance,

NEVAX se réserve le droit de modifier ses appareils sans préavis.

Les illustrations, descriptions et caractéristiques ne sont pas

contractuelles et n’engagent pas la responsabilité du constructeur.

The machine you have just acquired has taken

advantages, in its production, of NEVAXLLLLLLLL

experience in the manufacturing of welding machines,

along with the latest technology strides in power

electronics.

It will give you entire satisfaction for years if you

respect all the operating and maintenance instructions

given in this manual.

We strongly suggest you to read very carefully

chapters concerning security and individual protection

before using this machine.

We thank you in advance for your co-operation,

NEVAX reserves the right to make changes without previous

notification. Illustrations, descriptions and characteristics are not

contractually binding and do not engage the responsability of

the manufacturer.

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SOMMAIRE

TABLE OF CONTENTS

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 3/44

GARANTIE ..................................................................................................................................7

SECURITE...................................................................................................................................8

1. COMPATIBILITE ELECTROMAGNETIQUE.........................................................................................................8

1.1. DECLARATION DE CONFORMITE.....................................................................................................................8

1.2. INSTALLATION ET UTILISATION .....................................................................................................................9

1.2.1. ESTIMATION DU SITE...............................................................................................................................10

1.2.2. METHODES DE REDUCTION DES EMISSIONS.......................................................................................11

1.2.2.1. Alimentation...............................................................................................................................................................11

1.2.2.2. Maintenance de l’équipement de soudage....................................................................................................................11

1.2.2.3. Câbles de soudage.......................................................................................................................................................11

1.2.2.4. Liaison équipotentielle................................................................................................................................................12

1.2.2.5. Mise à la terre de la pièce à souder...............................................................................................................................12

1.2.2.6. Blindage et protection.................................................................................................................................................12

2. SECURITE ELECTRIQUE.......................................................................................................................................12

2.1. BRANCHEMENT SUR LE RESEAU DES SOURCES DE COURANT DE SOUDAGE ......................................12

2.2. POSTE DE TRAVAIL..........................................................................................................................................13

2.3. INTERVENTION.................................................................................................................................................14

2.4. ENTRETIEN ........................................................................................................................................................14

2.5. RISQUES D’INCENDIE ET D’EXPLOSION.......................................................................................................15

3. PROTECTION INDIVIDUELLE..............................................................................................................................15

3.1. RISQUES D’ATTEINTES EXTERNES................................................................................................................15

3.1.1. ENSEMBLE DU CORPS HUMAIN..............................................................................................................15

3.1.2. LE VISAGE ET LES YEUX..........................................................................................................................16

3.2. RISQUES D’ATTEINTES INTERNES.................................................................................................................18

3.3. SECURITE DANS L’EMPLOI DES GAZ (SOUDAGE SOUS GAZ INERTE TIG OU MIG)...............................18

3.3.1. STOCKAGE SOUS FORME COMPRIMEE EN BOUTEILLE......................................................................18

3.3.2. DETENDEUR...............................................................................................................................................18

3.3.3. CONSIGNES SUR LES GAZ........................................................................................................................19

DESCRIPTION ..........................................................................................................................20

4. CARACTERISTIQUES GENERALES.....................................................................................................................20

5. CARACTERISTIQUES TECHNIQUES...................................................................................................................21

INSTALLATION.........................................................................................................................23

6. RACCORDEMENT AU RESEAU D’ALIMENTATION.........................................................................................23

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SOMMAIRE

TABLE OF CONTENTS

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 4/44

7. MISE A LA TERRE...................................................................................................................................................23

8. PRECAUTIONS PRELIMINAIRES .........................................................................................................................23

UTILISATION ............................................................................................................................24

9. DESCRIPTION DU PANNEAU FRONTAL.............................................................................................................24

10. DESCRIPTION PANNEAU ARRIERE....................................................................................................................26

11. SOUDAGE A L’ELECTRODE ENROBEE (MMA).................................................................................................27

12. SOUDAGE TIG..........................................................................................................................................................27

13. SOUDAGE MIG.........................................................................................................................................................29

13.1. PREPARATION..................................................................................................................................................29

13.2. REGLAGE DES PARAMETRES.........................................................................................................................31

14. SOUDAGE MIG PAR POINT...................................................................................................................................32

15. SOUDAGE MIG PAR INTERMITTENCE..............................................................................................................33

MAINTENANCE.........................................................................................................................34

16. MAINTENANCE.......................................................................................................................................................34

17. PIECES DETACHEES..............................................................................................................................................34

18. INCIDENT .................................................................................................................................................................40

19. SCHEMAS ELECTRIQUES.....................................................................................................................................41

ANNEXE....................................................................................................................................43

20. ANNEXE : BORNES DE REGLAGE DES PARAMETRES DE SOUDAGE..........................................................43

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SOMMAIRE

TABLE OF CONTENTS

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 5/44

WARRANTY POLICY STATEMENT...........................................................................................7

SAFETY.......................................................................................................................................8

1. ELECTROMAGNETIC COMPATIBILITY..............................................................................................................8

1.1 DECLARATION OF CONFORMITY....................................................................................................................8

1.2 INSTALLATION AND USE..................................................................................................................................9

1.2.1 ASSESSMENT OF AREA...........................................................................................................................10

1.2.2 METHODS FOR REDUCING EMISSIONS................................................................................................11

1.2.2.1 Public power system...................................................................................................................................................11

1.2.2.2 Maintenance in the arcs welding system......................................................................................................................11

1.2.2.3 Welding cable.............................................................................................................................................................11

1.2.2.4 Equipotential bonding.................................................................................................................................................12

1.2.2.5 Earthing of the workpiece...........................................................................................................................................12

1.2.2.6 Sceening and shielding................................................................................................................................................12

2. ELECTRIC SAFETY.................................................................................................................................................12

2.1 CONNECTING OF THE WELDING POWER SOURCE TO THE NETWORK...................................................12

2.2 WORKING AREA...............................................................................................................................................13

2.3 INTERVENING...................................................................................................................................................14

2.4 MAINTENANCE.................................................................................................................................................14

2.5 RISKS OF FIRE AND EXPLOSION....................................................................................................................15

3 INDIVIDUAL PROTECTION...................................................................................................................................15

3.1 RISKS OF EXTERNAL INJURIES......................................................................................................................15

3.1.1 THE WHOLE BODY...................................................................................................................................15

3.1.2 FACE AND EYES.......................................................................................................................................16

3.2 RISKS OF INTERNAL INJURIES.......................................................................................................................18

3.3 SAFETY IN THE USE OF GASES (WELDING WITH TIG OR MIG INERT GASES).......................................18

3.3.1 COMPRESSES GAS CYLINDER..............................................................................................................................18

3.3.2 PRESSURE RELIEF VALVE.....................................................................................................................................18

3.3.3 DETAILS ABOUT GASES........................................................................................................................................19

DESCRIPTION ..........................................................................................................................20

4 GENERAL CHARACTERISTICS............................................................................................................................20

5 TECHNICAL CHARACTERISTICS........................................................................................................................21

SETTING UP .............................................................................................................................23

6 CONNECTION TO THE MAIN SUPPLY................................................................................................................23

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SOMMAIRE

TABLE OF CONTENTS

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 6/44

7 CONNECTION TO THE GROUND.........................................................................................................................23

8 PRELIMINARY PRECAUTIONS............................................................................................................................23

USING........................................................................................................................................24

9 DESCRIPTION OF THE FRONT PANEL...............................................................................................................24

10 DESCRIPTION OF THE BACK PANEL.................................................................................................................26

11 MMA (STICK) WELDING........................................................................................................................................27

12 TIG WELDING..........................................................................................................................................................27

13 MIG WELDING.........................................................................................................................................................29

13.1 PREPARATION..................................................................................................................................................29

13.2 ADJUSTMENT OF THE PARAMETERS ...........................................................................................................31

14 SPOT MIG WELDING..............................................................................................................................................32

15 INTERMITTENT MIG WELDING..........................................................................................................................33

MAINTENANCE.........................................................................................................................34

12 MAINTENANCE.......................................................................................................................................................34

13 SPARE PARTS...........................................................................................................................................................34

14 TROUBLE SHOOTING............................................................................................................................................40

15 WIRING DIAGRAMS...............................................................................................................................................41

APPENDICE..............................................................................................................................43

21 APPENDICE : ADJUSTABLE VALUES FOR WELDING PARAMETERS..........................................................43

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

GARANTIE

WARRANTY POLICY STATEMENT

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 7/44

La facture NEVAX tient lieu de garantie. Le

numéro de cette facture doit être indiqué lors de

chaque demande de garantie.

Tous les matériels sont garantis 12 mois à partir

de la date de facturation sauf mention spéciale.

Les torches TIG, MIG et PLASMA ne sont

couvertes que par une garantie de 3 mois.

Les défauts ou détériorations provoqués par

l’usure naturelle ou par un accident extérieur

(montage erroné, entretien défectueux, utilisation

anormale …) ou encore par une modification du

produit non acceptée par écrit par le vendeur

sont exclus de la garantie.

La garantie couvre uniquement le remplacement

gratuit (port inclus) des pièces détachées

reconnues défectueuses. Toute pièce échangée

sous garantie sera automatiquement facturée au

bout d’un mois en cas de non retour de la pièce

défectueuse.

La main d’œuvre réalisée par le distributeur est

entièrement à sa charge. Toutefois, s’il le désire,

la main d’œuvre peut être effectuée gratuitement

par NEVAX, dans ses établissements, dans la

mesure où le port aller est payé par le

distributeur, le port retour étant à la charge de

NEVAX.

The NEVAX invoice takes the place of guarantee.

the number of this invoice has to be quoted at

every demand of goods under guarantee.

All equipment are guaranteed 12 months from

date of invoice except special indication.

Guarantee of MIG, TIG, PLASMA torches is of 3

months only.

Defects caused by natural wear or accidental

damage (wrong assembly, defective

maintenance, abnormal use …) or by

modification of the product, wich has not been

accepted in writing by the manufacturer, are not

included in the guarantee.

Guarantee covers free of charge replacement of

parts, which have been admittedly defective

(transport included).

Every part replaced under guarantee will be

automatically invoiced after a period of 1 month

in case of non-return of the defective part.

Labour executed by the distributor is entirely at

their cost. However, if you request, labour can be

performed free of charge by NEVAX, in its

factory. In this case, transport to and from

NEVAX will be at the distributor’s costs.

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SECURITE

SAFETY

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 8/44

L’appareil que vous venez d’acquérir vous

donnera entière satisfaction si vous respectez

ses conditions d’emploi et d’entretien.

Sa conception, la spécification des composants

et sa fabrication sont notamment en accord avec

la réglementation en vigueur, les normes

françaises (NF) et européennes, les

recommandations internationales ISO et CEI, les

directives CEN et CENELEC.

Dans ce chapitres, nous allons présenter des

règles de sécurité concernant l’emploi des

sources de courant de soudage à l’arc manuel

avec électrodes enrobées.

Nous vous présenterons une liste non limitative

de recommandations ou obligations dont

beaucoup figurent dans le code du travail.

Lors de l’utilisation de la machine, vous devez

respecter ces règles de sécurité.

Nous vous recommandons vivement de prendre

connaissance de quelques observations et

obligations extraites du décret 88.1056 du 14

novembre 1988 relatif à la protection des

personnes qui mettent en œuvre des courants

électriques

1. COMPATIBILITE ELECTROMAGNETIQUE

1.1. DECLARATION DE CONFORMITE

NEVAX déclare que la machine dont fait l’objet

cette notice est conforme aux dispositions des

Directives Européennes :

Compatibilité électromagnétique :

Directive 89/336-CEE du 3/05/1989 modifiée par

les directives 92/31-CEE du 28/4/1992 et 93/68-

CEE du 22/07/1993.

Basse Tension :

Directive 72/23-CEE du 19/02/1973 modifiée par

la directive 93/68-CEE du 22/07/1993.

et aux législations nationales les transposant.

The equipment you have just acquired will give

you entire satisfaction if you respect the

operating and maintenance instructions.

Its design, the specification of the components

and its manufacture are in accordance with the

existing rules, French standards (NF), ISO and

CEI international injunctions, EEC general lines

and CEN / CENELEC standards.

In this chapter, you will find safety rules in the

use of electric arc welding power sources with

coated electrodes.

We give you hereunder a list of

recommandations and obligations you have to

respect.

Safety rules must be observed, and particulary

those relating to Decree 88.1056 dated

November 14., 1988 concerning protective

measures against electric currents.

1 ELECTROMAGNETIC COMPATIBILITY

1.1 DECLARATION OF CONFORMITY

NEVAX hereby declares that the machine object

of this manual complies with the following

European regulation :

Electromagnetic compatibility:

Rule 89/336-EEC of 3/05/89 modified by rules

92/31-EEC of 28/04/1992 and 93/68-EEC of

22/07/1993.

Low voltage:

Rule 73/23-EEC of 19/02/1973 modified by rule

93/68-EEC of 22/07/1993.

and with the national legislation transposing

them.

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SECURITE

SAFETY

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 9/44

Et déclare par ailleurs que les normes

harmonisées suivantes ont été appliquées :

EN 50199 (1995) : Compatibilité

électromécanique (CEM) –Norme de produit

pour le matériel de soudage à l’arc.

EN 50060 (1990) : Source de courant pour le

soudage manuel à l’arc à service limité.

EN 60974-1 (1990) : Règles de sécurité pour le

matériel de soudage électrique -

Partie 1 : sources de courant de soudage.

EN 50192 (1995) : Matériel de soudage à l’arc –

Systèmes de coupage plasma.

1.2. INSTALLATION ET UTILISATION

Le matériel que vous venez d’acquérir est

conforme à la Directive Européenne 89/336 CEE

concernant la compatibilité électromagnétique.

Cet équipement est conforme aux prescriptions

de la norme EN 50199 : compatibilité

électromagnétique, norme de produit pour le

matériel de soudage à l’arc.

Néanmoins, l’utilisateur se doit d’installer et

d’utiliser le matériel de soudage conformément

aux instructions du fabricant.

Si des perturbations électromagnétiques

apparaissent, il est de la responsabilité de

l’utilisateur de résoudre le problème avec

l’assistance technique du constructeur. Dans

certains cas, l’action correctrice peut se réduire à

la simple connexion à la terre du circuit de

soudage (voir note ci-dessous). Dans le cas

contraire, il peut être nécessaire de construire un

écran électromagnétique autour de la source et

d’adjoindre à cette mesure des filtres d’entrée.

Dans tous les cas, les perturbations

électromagnétiques devront être réduites jusqu’à

ce qu’elles ne soient plus gênantes.

NEVAX also declares that following harmonised

standards have been applied :

EN 50199 (1995): Electromagnetic compatibility

(CEM) –Product norm for arc welding material.

EN 50060 (1990): Current source for arc manual

welding with limited service.

EN 60974-1: Security rules for electric welding

material.

Part 1: welding current sources.

EN 50192 (1995): Arc welding material –plasma

cutting systems.

1.2 INSTALLATION AND USE

The machine object of this manual complies with

the european rules about electromagnetic

compatibility 89/336 CEE. It also complies with

EN 50199 standard: Electromagnetic

compatibility, product standard for welding

machines.

The user is responsible for installing and using

the arc welding equipment according to the

manufacturer’s instructions.

If electromagnetic disturbances are detected,

then it shall be the responsibility of the user of the

arc welding equipment to resolve the situation

with the technical assistance of the manufacturer.

In some cases this remedial action may be as

simple as earthing the welding circuit, see Note.

In other cases it could involve constructing an

electromagnetic screen enclosing the welding

power source and the work complete with

associated input filters. In all cases

electromagnetic disturbances shall be reduced to

the point, where they are no longer troublesome.

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SECURITE

SAFETY

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 10/44

N.B. : Le circuit de soudage peut être relié à la

terre pour des raisons de sécurité mais ce n’est

pas systématique. La modification des

connexions de terre doit être effectuée par un

personnel compétent, capable d’estimer si les

changements augmenteront le risque de

blessure, notamment ceux permettant un retour

de courant de soudage par la terre, ce qui

pourrait endommager le circuit de terre ou

d’autres équipements. Des recommandations

plus précises sont données dans la norme IEC

974-XX « Matériel de soudage à l’arc –

installation et utilisation » (actuellement en cours

de rédaction).

1.2.1. ESTIMATION DU SITE

Avant l’installation, l’utilisateur doit estimer les

éventuels problèmes électromagnétiques dans la

zone environnante. Les points suivants doivent

être pris en compte :

a) Autres câbles d’alimentation, câbles de

commande, câbles de signalisation et de

téléphone, au-dessus, au-dessous et à côté de

l’équipement de soudage

b) Emetteurs et récepteurs de radio et

télévision

c) Ordinateurs et autres équipements de

contrôle

d) Sécurité des équipements critiques,

notamment la surveillance d’équipements

industriels

e) Santé des personnes alentour, notamment

les porteurs de stimulateurs cardiaques et de

prothèses auditives

f) Equipements utilisés pour le calibrage et

l’étalonnage

g) Immunité des autres équipements

environnants. L’utilisateur doit s’assurer que ces

matériels sont compatibles. Cela peut exiger des

mesures de protection supplémentaires.

h) Heure à laquelle les matériels de soudage

et autres équipements fonctionnent.

NOTE - The welding circuit may or may not be

earthed for safety reasons. Changing the

earthing arrangements should only be authorised

by a person who is competent to assess whether

the changes will increase the risk of injury, e.g.

by allowing parallel welding current return paths,

which may damage the earth circuits of other

equipment.

Further guidance is given in IEC 62081 "Arc

welding equipment - Installation and use" (under

consideration).

1.2.1 ASSESSMENT OF AREA

Before installing arc welding equipment the user

shall make an assessment of potential

electromagnetic problems in the surrounding

area. The following shall be taken into account :

a) other supply cables, control cables,

signalling and telephone cables, above, below

and adjacent to the arc welding equipment;

b) radio and television transmitters and

receivers;

c) computer and other control equipment;

d) safety critical equipment, e.g. guarding of

industrial equipment,

e) the health of the people around, e.g. the

use of pacemakers and hearing aids;

f) equipment used for calibration or

measurement;

g) the immunity of other equipment in the

environment. The user shall ensure that other

equipment being used in the environment is

compatible. This may require additional

protection measures;

h) the time of day that welding or other

activities are to be carried out.

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SECURITE

SAFETY

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 11/44

La taille de l’aire environnante à prendre en

compte dépend de la structure du bâtiment et

des autres activités exercées sur le site. Cet

espace peut s’étendre au-delà des limites des

locaux.

1.2.2. METHODES DE REDUCTION DES

EMISSIONS

1.2.2.1. Alimentation

L’équipement de soudage doit être connecté au

réseau selon les indications du constructeur. Si

des interférences apparaissent, il peut être

nécessaire de prendre des précautions

supplémentaires telles le filtrage de

l’alimentation. Il faut prendre en considération le

blindage des câbles d’alimentation des

équipements de soudage installés de façon

permanente dans des conduits métalliques ou

équivalents. Le blindage doit être réalisé en

respectant une continuité électrique de bout en

bout. Il doit être connecté à la source de soudage

de façon à ce qu’un bon contact électrique soit

maintenu entre le conduit et l’enceinte de la

source de soudage.

1.2.2.2. Maintenance de l’équipement de

soudage

L’équipement de soudage doit être entretenu

régulièrement conformément aux prescriptions

du fabricant. Les capots et autres accès doivent

être fermés et correctement fixés lorsque la

source de soudage fonctionne. L’équipement de

soudage ne doit en aucun cas être modifié sauf

indications contraires mentionnées par le

fabricant. En particulier, les éclateurs des

dispositifs d’amorçage d’arc doivent être réglés et

entretenus selon les indications du fabricant.

1.2.2.3. Câbles de soudage

Les câbles de soudage doivent être aussi courts

que possible et placés proches l’un de l’autre, à

même le sol ou près du sol.

The size of the surrounding area to be

considered will depend on the structure of the

building and other activities that are taking place.

The surrounding area may extend beyond the

boundaries of the premises.

1.2.2 METHODS OF REDUCING

EMISSIONS

1.2.2.1 Public supply system

Arc welding equipment should be connected to

the public supply system according to the

manufacturer’s recommendations. If interference

occurs, it may be necessary to take additional

precautions such as filtering of the public supply

system. Consideration should be given to

shielding the supply cable of permanently

installed arc welding equipment, in metallic

conduit or equivalent. Shielding should be

electrically continuous throughout its time. The

shielding should be connected to the welding

power source so that good electrical contact is

maintained between the conduit and the welding

power source enclosure.

1.2.2.2 Maintenance of the arc welding

equipment

The arc welding equipment should be routinely

maintained according to the manufacturers

recommendations. All access and service doors

and covers should be closed and properly

fastened when the arc welding equipment is in

operation. The arc welding equipment should not

be modified in any way, except for those changes

and adjustments covered in the manufacturer’s

instructions. In particular, the spark gaps of arc

striking and stabilising devices should be

adjusted and maintained according to the

manufacturer’s recommendations.

1.2.2.3 Welding cables

The welding cables should be kept as short as

possible and should be positioned close together,

running at or close to the floor level.

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SECURITE

SAFETY

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 12/44

1.2.2.4. Liaison équipotentielle

On doit prendre en compte les liens entre tous

les composants métalliques de l’installation de

soudage et adjacents à cette installation.

Cependant, les composants métalliques reliés à

la pièce sur laquelle on travaille augmentent le

risque de choc électrique si l’utilisateur touche les

composants métalliques et l’électrode en même

temps. L’utilisateur doit être isolé de tous les

composants métalliques reliés.

1.2.2.5. Mise à la terre de la pièce à souder

Quand la pièce à souder n’est pas reliée à la

terre, soit pour des raisons de sécurité électrique,

soit en raison de sa taille ou de sa position (ex. :

coque de bateau, aciérie), une connexion reliant

la pièce à la terre peut réduire les émissions

dans certains cas. Il faut cependant faire

attention à ce que la mise à la terre de la pièce

n’augmente pas les risques de blessures pour

l’utilisateur ou n’endommage pas d’autres

équipements électriques. Quand c’est

nécessaire, la mise à la terre de la pièce doit

s’effectuer par une liaison directe à la pièce mais

dans quelques pays où ceci n’est pas autorisé, la

liaison doit s’effectuer parune résistance de

capacité et en fonction de la réglementation

nationale.

1.2.2.6. Blindage et protection

Le blindage et la protection sélectifs d’autres

câbles et matériels dans la zone environnante

peuvent limiter les problèmes d’interférences. Le

blindage de toute l’installation de soudage peut

être envisagé pour des applications spéciales.

2. SECURITE ELECTRIQUE

2.1. BRANCHEMENT SUR LE RESEAU DES

SOURCES DE COURANT DE SOUDAGE

Avant de raccorder votre appareil, vérifiez bien

que :

1.2.2.4 Equipotential bonding

Bonding of all metallic components in the welding

installation and adjacent to it should be

considered.

However, metallic components bonded to the

work piece will increase the risk that the operator

could receive an electric shock by touching these

metallic components and the electrode at the

same time. The operator should be insulated

from all such bonded metallic components.

1.2.2.5 Earthing of the workpiece

Where the workpiece is not bonded to earth for

electrical safety, nor connected to earth because

of its size and position, e.g. ships hull or building

steelwork, a connection bonding the workpiece to

earth may reduce emissions in some, but not all

instances. Care should be taken to prevent the

earthing of the workpiece increasing the risk of

injury to users, or damage to other electrical

equipment. Where necessary, the connection of

the workpiece to earth should be made by a

direct connection to the workpiece, but in some

countries where direct connection is not

permitted, the bonding should be achieved by

suitable capacitance, selected according to

national regulations.

1.2.2.6 Screening and shielding

Selective screening and shielding of other cables

and equipment in the surrounding area may

alleviate problems of interference. Screening of

the entire welding installation may be considered

for special applications.

2 ELECTRIC SAFETY

2.1 CONNECTION OF THE WELDING

POWER SOURCE TO THE NETWORK

Before connecting your equipment, you must

check that:

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SECURITE

SAFETY

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 13/44

- Le compteur, le dispositif de protection contre

les surintensités et l'installation électrique sont

compatibles avec la puissance maximale et la

tension d'alimentation de votre source de courant

de soudage (indiqués sur la plaque signalétique

de l'appareil).

- Le branchement monophasé, ou triphasé avec

terre, est réalisable sur un socle compatible avec

la fiche du câble de la source de courant de

soudage.

- Si le câble est branché à poste fixe, la terre, si

elle est prévue, ne sera jamais coupée par le

dispositif de protection contre les chocs

électriques.

- L'interrupteur de la source de courant de

soudage, s'il existe, est sur la position "ARRET".

2.2. POSTE DE TRAVAIL

La mise en oeuvre du soudage à l'arc implique le

strict respect des conditions de sécurité vis-à-vis

des courants électriques (arrêté du 14.12.1988).

Il faut s'assurer qu'aucune pièce métallique

accessible aux soudeurs et à leurs aides ne peut

entrer en contact direct ou indirect avec un

conducteur du réseau d'alimentation. Dans un

doute sur ce risque grave, cette pièce métallique

sera reliée à la terre par un conducteur de

section électrique au moins équivalente à celle

du plus gros conducteur de phase.

Il faut également s'assurer que toute pièce

métallique que le soudeur pourrait toucher par

une partie non isolée du corps (tête, main sans

gant, bras nu...) est reliée à la terre par un

conducteur d'une section électrique au moins

équivalente au plus gros câble d'alimentation de

la pince de masse ou torche de soudage. Si

plusieurs masses métalliques sont susceptibles

d'être concernées, elles seront reliées en un

point, lui-même mis à la terre dans les mêmes

conditions.

Vous vous interdirez, sauf à prendre des

mesures très spéciales que vous appliquerez

-The meter, the safety device against over-

currents, and the electric installation are

compatible with the maximum power and the

supply voltage of the welding power source (refer

to the instructions plates).

-The connection, either single-phase, or three-

phase with earth can be effected on a socket

compatible with the welding power source cable

plug.

If the cable is connected to a fixed post, the

earth, if provided, will never be cut by the safety

device against electric shocks.

-The ON/OFF switch (if exists) situated on the

welding power source, is turned off.

2.2 WORKING AREA

The use of arc welding implies a strict respect of

safety conditions with regard to electric currents

(Decree dated 14.12.1988).

It is necessary to check that no metal piece

accessible to the operators and to their assistants

can come into direct contact with a phase

conductor and the neutral of the network. In case

of uncertainty, this metal part will be connected to

the earth with a conductor of at least equivalent

section to the largest phase conductor.

Make sure that all metal pieces that the operator

could touch with a non insulated part of his body

(head, hands without gloves on, naked arms ...)

is properly grounded with a conductor of at least

equivalent section to the biggest supply cable of

the ground clamp or welding torch. If more than

one metal ground are concerned, they need to be

all interlinked in one, which must be grounded in

the same conditions.

Unless very special care have been taken, do not

proceed to any arc welding or cutting in

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SECURITE

SAFETY

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 14/44

avec une grande sévérité de souder et de couper

à l'arc dans des enceintes conductrices, qu'elles

soient étroites ou que vous deviez laisser les

appareils de soudage à l'extérieur. A fortiori, vous

vous obligerez à prendre des mesures de

sécurité très sérieuses pour souder dans les

enceintes peu ventilées ou humides, et si la

source de courant de soudage est placée à

l'intérieur (arrêté du 14.12.1988, article 4).

2.3. INTERVENTION

Avant toute vérification interne et réparation,

vous assurer que la source de courant de

soudage est séparée de l'installation électrique

par consignation et condamnation.

- La prise de courant doit être débranchée. Des

dispositions doivent être prises pour empêcher le

branchement accidentel de la fiche sur un socle.

- La coupure par l'intermédiaire d'un dispositif de

raccordement fixe doit être omnipolaire (phases

et neutre). Il est en position "ARRET" et ne peut

pas être mis en service accidentellement.

- Les travaux d'entretien des installations

électriques doivent être confiés à des personnes

qualifiées pour les effectuer.

2.4. ENTRETIEN

Vérifier le bon état d'isolement et les

raccordements corrects des appareils et

accessoires électriques : prises et câbles souples

d'alimentation, câbles, gaines, connecteurs,

prolongateurs, socles sur la source de courant,

pinces de masse et porte-électrodes.

Les travaux d'entretien et de réparation des

enveloppes et gaines isolantes ne doivent pas

être des opérations de fortune (Section VI, article

47 - décret 88-1056 du 14/11/1998).

- Réparer ou mieux, remplacer les accessoires

défectueux.

- Vérifier périodiquement le bon serrage et le non

échauffement des connexions électriques.

conductve enclosures, whether it is a confined

space or the welding machine has to be left

outside. Be even more prudent when welding in

humid or not ventilated areas, and if the power

source is placed inside (Decree dated

14.12.1988, Art. 4).

2.3 INTERVENING

-Before carrying out any internal checking or

repair work, check that the power source has

been separated from the electrical installation by

locking and guard devices.

-The current plug has to be taken out. Provisions

have to be taken to prevent an accidental

connection of the plug to a socket.

-Cut-off through a fixed connecting device has to

be omnipolar (phases and neutral). It is in the

"OFF" position and cannot be accidentally put

into operation.

-Maintenance works of electrical equipment must

be entrusted to qualified people (Section VI, Art.

46).

2.4 MAINTENANCE

Check the good state, insulation and connection

of all the equipment and electrical accessories:

plugs and flexible supply cables, cables (NF A

32-510), conduits, connectors, extension cables

(NF A 85-610 and CENELEC HD 433), sockets

on the power source, ground and electrode-

holder clamps (NF A 85-600).

These connections and mobile accessories are

marked according to standards, if consistent with

the safety rules. They can either be controlled by

you or by accredited firms.

- Maintenance and repair works of conduits and

liners have to be properly carried out (Section VI,

Art. 47).

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SECURITE

SAFETY

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 15/44

2.5. RISQUES D’INCENDIE ET D’EXPLOSION

Souder peut entraîner des risques d’incendies ou

d’explosion. Il faut observer certaines

précautions :

- Enlever tous les produits explosifs ou

inflammables de la zone de soudage

- Vérifier qu’il existe à proximité de cette zone un

nombre suffisant d’extincteurs

- Vérifier que les étincelles projetées ne pourront

pas déclencher un incendie, en gardant en

mémoire que ces étincelles peuvent couver

plusieurs heures après arrêt du soudage

3. PROTECTION INDIVIDUELLE

3.1. RISQUES D’ATTEINTES EXTERNES

3.1.1. ENSEMBLE DU CORPS HUMAIN

Les arcs produisent une lumière infra rouge et

des rayons ultra violets très vifs. Ces rayons

endommageront vos yeux et brûleront votre peau

si vous n’êtes pas correctement protégé.

- Le soudeur à l'arc doit être habillé et protégé en

fonction des contraintes de son travail.

- Faîtes en sorte qu'aucune partie du corps des

opérateurs et de leurs aides ne puisse entrer en

contact avec des pièces et parties métalliques du

circuit de soudage, et à fortiori celles qui

pourraient se trouver à la tension du réseau

d'alimentation.

- Le soudeur doit toujours porter une protection

isolante individuelle.

-Repair or replace all defective accessories

-Check periodically that the electrical connections

are tightened and do not heat.

2.5 RISKS OF FIRE AND EXPLOSION

Welding can occur risks of fire or explosion. You

have to pay attention to fire safety regulation :

- Remove flammable or explosive materials from

welding area.

- Always have sufficient fire fighting equipment

- Fire can break out from sparks even several

hours after the welding work has been finished.

3 INDIVIDUAL PROTECTION

3.1 RISK OF EXTERNAL INJURIES

3.1.1 THE WHOLE BODY

Arc rays produce very bright ultra violet and infra

red light. They will damage yours eyes and burn

your skin if you are not properly protected

-The welder is dressed and protected according

to the constraints his works impose him.

-Insulate yourself from the workpiece and the

ground. Make sure that no metal piece,

especially those connected to the network, can

come into contact with the operator.

-The welder must always wear an individual

insulating protection (decree of 14/12/1988,

article 3-3).

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SECURITE

SAFETY

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 16/44

Les équipements de protection portés par

l'opérateur et ses aides : gants, tabliers,

chaussures de sécurité, offrent l'avantage

supplémentaire de les protéger contre les

brûlures des pièces chaudes, des projections et

des scories.

Assurez-vous également du bon état de ces

équipements et renouvelez-les avant de ne plus

être protégé.

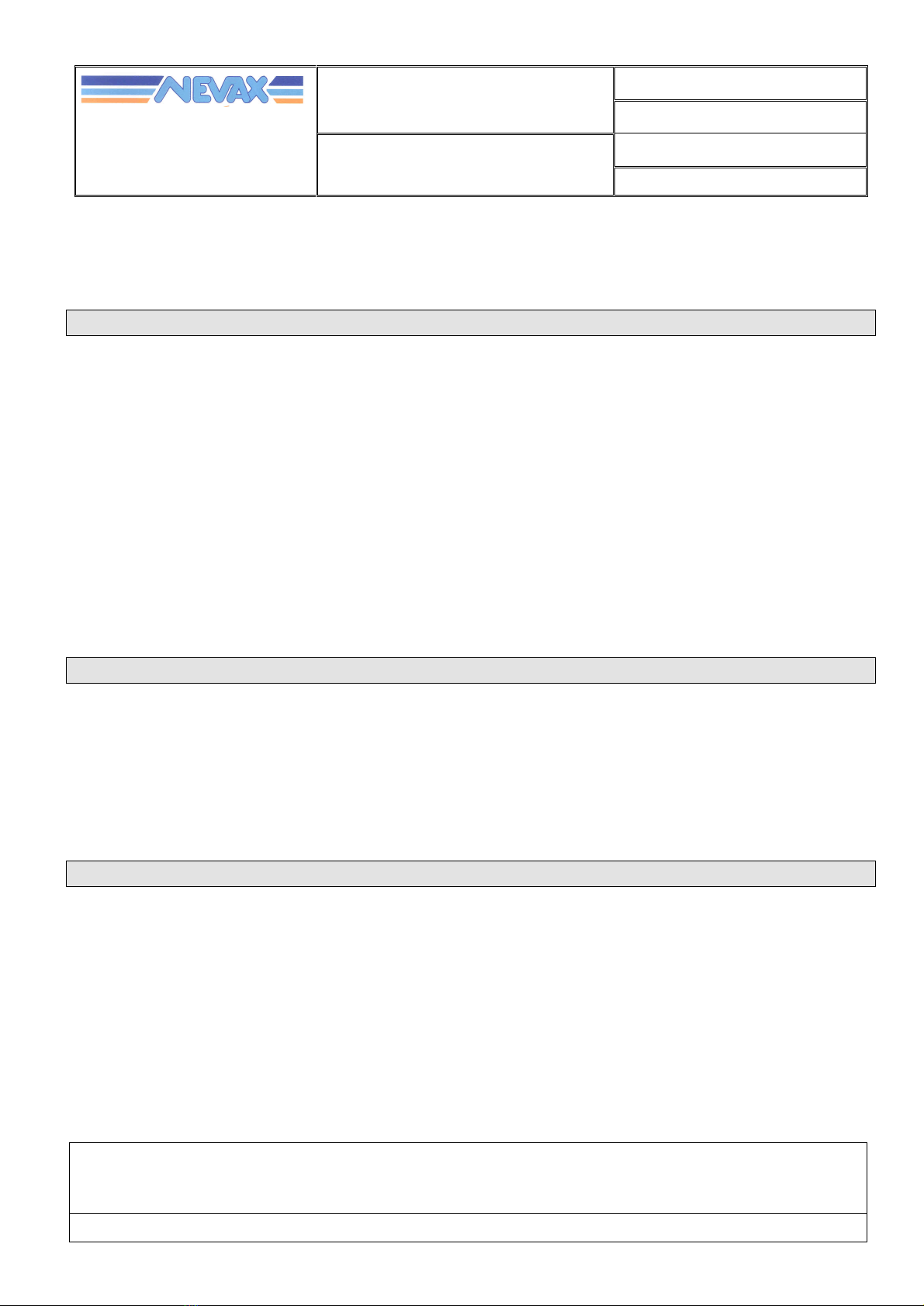

3.1.2. LE VISAGE ET LES YEUX

- Il est indispensable de protéger les yeux contre

les coups d'arc (éblouissement de l'arc en

lumière visible et les rayonnements infrarouge et

ultraviolet).

- Les cheveux et le visage contre les projections.

Le masque de soudage, sans ou avec casque, est

toujours muni d'un filtre protecteur spécifié par

rapport à l'intensité du courant de l'arc de

soudage (Normes NS S 77-104 / A 88-221 / A 88-

222).

Le filtre coloré peut être protégé des chocs et des

projections par un verre transparent situé sur la

face avant du masque.

Le masque prévu avec votre appareil est équipé

d'un filtre protecteur. Vous devez le renouveler

par les mêmes références (numéro de l'échelon

d'opacité). Voir le tableau ci dessous donnant le

numéro d’échelon recommandé suivant le

procédé de soudage.

Les personnes dans le voisinage du soudeur et à

fortiori ses aides doivent être protégés par

l'interposition d'écrans adaptés, de lunettes de

protection anti-UV et si besoin, par un masque

de soudeur muni du filtre protecteur adapté (NF S

77-104- par. A 1.5).

Protective clothing : gloves, aprons, safety shoes

offer the additional advantage to protect the

operator against burns caused by hot pieces,

spatters ...

Check the good state of these equipment and

replace them before you are not protected any

more.

3.1.2 FACE AND EYES

-.It is absolutely necessary to protect your eyes

against arc rays.

- Protect your hair and your face against sparks

The welding shield, with or without headset, is

always equipped with a proper filter according to

the arc welding current (NS S 77-104 / A 88-221 /

A 88.222 standards).

In order to protect shaded filter from impacts and

sparks, you have to add a plain glass in front of

the shield.

The helmet provided with your equipment (if

requested) is equipped with a protective filter.

When you want to replace it, precise the

reference and number of opacity degree of the

filter. Use the shade of lens as recommended in

the instruction manual (opacity graduation

number)

Protect others in the work area from arc rays by

using protective booths, UV protective goggles,

and if necessary, a welding shield with

appropriate protective filter on (NF S 77-104 - by

A 1.5).

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SECURITE

SAFETY

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 17/44

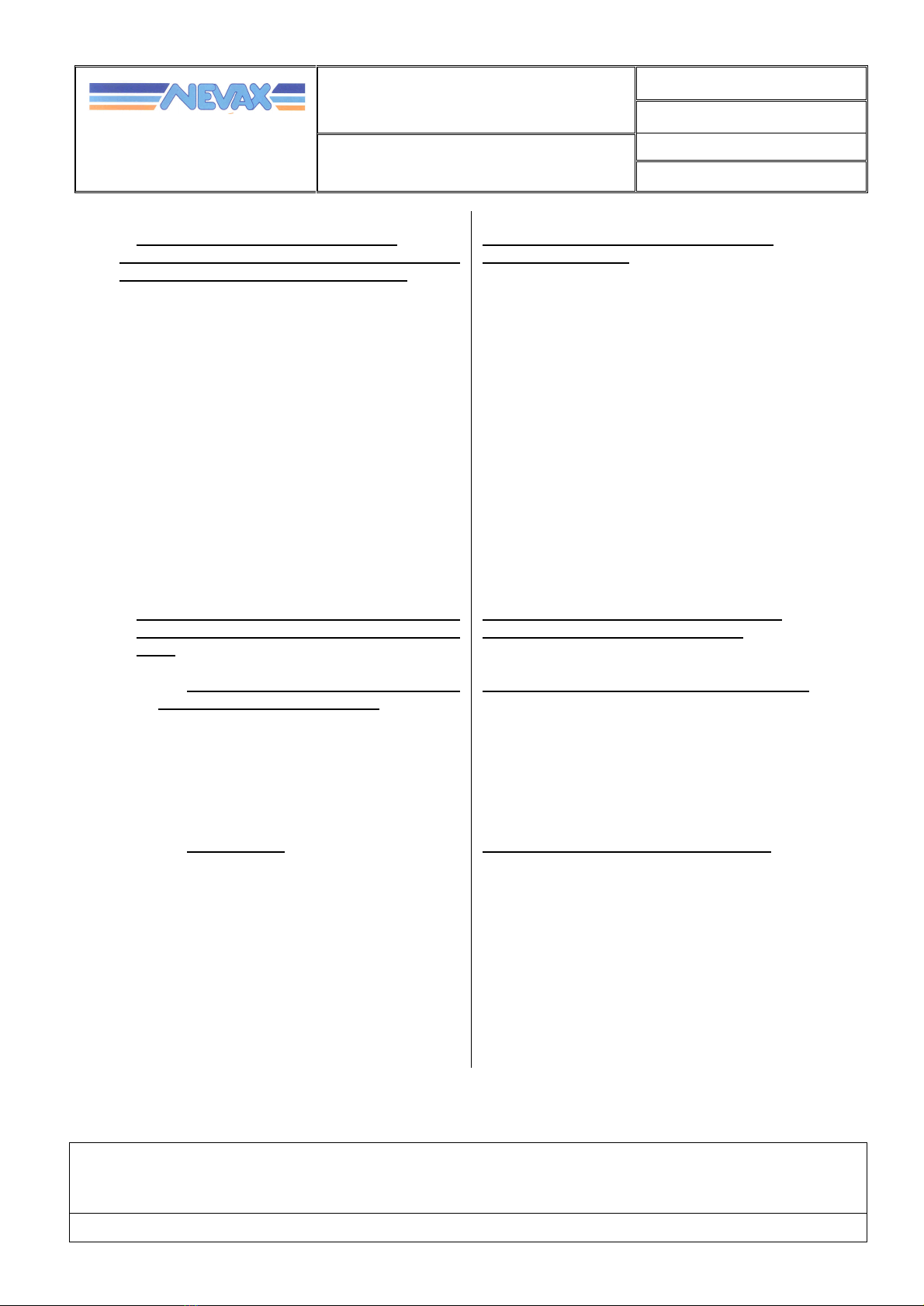

Numéro d'échelon (1) et utilisation recommandée pour le soudage à l'arc

Opacity gradation numbers and recommended use for arc welding

Procédé de soudage

ou Intensité du courant en Ampères

Current intensity in Amps

Techniques connexes

Welding process or 0.5 2.5 10 20 40 80 125 175 225 275 350 450

1 5 15 30 60 100 150 200 250 300 400 500

connected techniques

Electrodes enrobées

Coated electrodes 9 10 11 12 13 14

MIG sur métaux lourds

MIG on heavy metals 10 11 12 13 14

MIG sur métaux légers

MIG on light alloys 10 11 12 13 14 15

TIG sur tous métaux

TIG on all metals 9 10 11 12 13 14

MAG 10 11 12 13 14 15

Gougeage air/arc

Air/Arc gouging 10 11 12 13 14 15

Coupage Plasma

Plasma cutting 9 10 11 12 13

Selon les conditions d’utilisation, le numéro d’échelon immédiatement supérieur ou inférieur peut être utilisé

L’expression “métaux lourds” couvre les aciers, les aciers alliés, le cuivre et ses alliages.

Les zones noircies ci dessus correspondent aux domaines où les procédés de soudages ne sont pas habituellement utilisés

dans la pratiques actuelle de la soudure.

Depending on the conditions of use, the next highest or lowest category number may be used.

The expression “heavy metals” covers steels, alloyed steels, copper and its alloys.

The shaded areas represent applications where the welding processes are not normally used at present.

NOTE : Il faut utiliser un échelon plus élevé si le soudage est effectué avec un éclairement ambiant

faible.

CARE : Use a higher degree of filters if welding is performed in premises which are not well lighted.

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SECURITE

SAFETY

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 18/44

3.2. RISQUES D’ATTEINTES INTERNES

SECURITE CONTRE LES FUMEES ET LES

VAPEURS, GAZ NOCIFS ET TOXIQUES

- Les opérations de soudage à l'arc avec

électrodes doivent être exécutées sur des

emplacements convenablement aérés.

- Les fumées de soudage émises dans les

ateliers doivent être captées au fur et à mesure

de leur production, au plus près possible de leur

émission et le mieux possible, et évacuées

directement à l'extérieur. Si vous êtes dans un tel

cas, vous devez vous équiper en conséquence.

(Art. R 232-1-7, décret 84-1093 du 7.12.1984).

- Les solvants chlorés et leurs vapeurs, même

éloignés, s'ils sont concernés par les

rayonnements de l'arc, se transforment en gaz

toxiques.

3.3. SECURITE DANS L’EMPLOI DES GAZ

(SOUDAGE SOUS GAZ INERTE TIG OU

MIG)

3.3.1. STOCKAGE SOUS FORME

COMPRIMEE EN BOUTEILLE

Conformez-vous aux consignes de sécurité

données par le fournisseur de gaz et en

particulier :

- pas de choc : arrimez les bouteilles, épargnez

leur les coups.

- pas de chaleur excessive (supérieure à 50 °C).

3.3.2. DETENDEUR

Assurez-vous que la vis de détente est desserrée

avant le branchement sur la bouteille.

Vérifiez bien le serrage du raccord de liaison

avant d'ouvrir le robinet de bouteille. N'ouvrez ce

dernier que lentement et d'une fraction de tour.

En cas de fuite, ne desserrez jamais un raccord

sous pression ; fermez d'abord le robinet de la

bouteille.

Utiliser toujours des tuyauteries souples en bon

état.

3.2 RISK OF INTERNAL INJURIES

GASES AND FUMES

Gases fumes produced during the welding

process can be dangerous and hazardous to

your health. Arc welding works have to be carried

out in suitable ventilated areas.

Ventilation must be adequate to remove gases

and fumes during operation. All fumes produced

during welding have to be removed as soon as

they are given off, and as close as possible from

the place they are produced to be the most

efficient.

Vapors of chlorinated solvents can form the toxic

gas phosgene when exposed to ultraviolet

radiation from an electric arc.

3.3 SAFETY IN THE USE OF GASES

(welding with TIG or MIG inert gases)

3.3.1 COMPRESSED GAS CYLINDERS

Compressed gas cylinders are potentially

dangerous. Refer to suppliers for proper handling

procedures.

- No impact: secure the cylinders and keep them

away from impacts.

- No excess heat (over 50°C)

3.3.2 PRESSURE RELIEF VALVE

Check that the pressure relief screw is slackened

off before connecting to the cylinder.

Check that the union is tight before opening the

valve of the cylinder. Open it slowly a fraction of a

turn.

If there is a leak, NEVER tighten a union which is

under pressure, but first close the valve on the

cylinder.

Always check that hoses are in good condition.

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

SECURITE

SAFETY

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 19/44

3.3.3. CONSIGNES SUR LES GAZ

Gaz et mélanges gazeux contenant moins de

20% de CO2 :

Si ces gaz ou mélanges prennent la place de

l’oxygène dans l’air, il y a risque d’asphyxie, une

atmosphère contenant moins de 17% d’oxygène

étant dangereuse.

hydrogène et mélanges gazeux combustibles à

base d’hydrogène :

Ce sont des gaz très légers. En cas de fuite, ils

s’accumulent sous le plafond.

Prévoir une ventilation à la hauteur du plafond.

Ce sont des gaz inflammables. La flamme

d’hydrogène est presque invisible. Il y a donc

risque de brûlures.

Les mélanges air/hydrogène et

oxygène/hydrogène sont explosifs dans les

proportions étendues :

- 4 à 74,5 % d’hydrogène dans l’air.

- 4 à 94 % d’hydrogène dans l’oxygène.

Stocker les bouteilles en plein air ou dans un

local bien ventilé.

Eviter toute fuite en limitant au minimum le

nombre de raccords.

Références : Décret N° 88-1056 du 14 Novembre

1988 repris dans le Code du Travail , Arrêté du

14.12.88.

Documentation INRS

Protection des travailleurs dans les

établissements qui mettent en oeuvre des

courants électriques ED 723 (Mars 1990).

. Fiche technique de sécurité n° 15 ED 569

. Guide pratique de ventilation, fascicule 7

. "Opération de soudage à l'arc - ED 688

décembre 1990"

. Recommandations R 52 : soudage à l'arc avec

électrodes enrobées ou en atmosphère gazeuse.

. Recommandations R 119 : travaux dans les

cuves et réservoirs.

. Masques et filtres optiques pour le soudage à

l'arc (ED 019).

3.3.3 DETAILS ABOUT GASES

Gas and gaseous mixtures containing less than

20% of CO2:

If these gases or mixtures take the place of the

oxygen in the air, there is a danger of asphyxia.

An atmosphere containing less than 17% oxygen

is dangerous.

hydrogen and hydrogen-based combustible

gaseous mixtures

These are very light gases. In the case of leaks,

they collect under the ceiling.

Provide for ventilation at ceiling level.

These are also inflammable gases. The flame of

hydrogen is almost invisible. There is therefore a

risk of burns.

Air/hydrogen and oxygen/hydrogen mixtures are

explosive in the following proportions:

- 4 to 74.5 % of hydrogen in air.

- 4 to 94 % of hydrogen in oxygen.

Store the bottles in the open or in a well-

ventilated place.

Avoid any leakage by limiting the number of

connections or couplings to a minimum.

Notice NOT 057

NEVAMULTI 170 MP

NEVAMULTI 220 MP Rev : 00

Date : 15/09/2003

DESCRIPTION

DESCRIPTION

INSTRUCTIONS DE SECURITE, D’EMPLOI ET D’ENTRETIEN

USER’S MANUAL

Page 20/44

4. CARACTERISTIQUES GENERALES

Les générateurs monophasés NEVAMULTI 170

MP et 220 MP font partie de la 3ième génération

d’onduleurs conçus par NEVAX. Ces générateurs

utilisent les techniques les plus modernes de

l’électronique de puissance en utilisant le principe

d’onduleur contrôlé par IGBT , ce qui permet :

-une réduction considérable du poids et de

l’encombrement

-le contrôle dynamique et la régulation du

courant de soudage

-une grande puissance dans un petit volume

avec une diminution importante de la

consommation.

Grâce à leur design novateur, ces générateurs

allient la robustesse mécanique (façades

plastiques, architecture interne renforcée) à une

excellente ergonomie facilitant leur utilisation.

Les générateurs NEVAMULTI 170 MP et 220 MP

sont des générateurs multiprocédés permettant

les procédés :

-Soudage MMA : à l’aide d’électrodes

enrobées jusqu’à 4 mm (170 MP) ou 5 mm

(220 MP)

-Soudage TIG : à l’aide d’électrodes infusibles

Par contact (« PAE » lift arc)

Mode « 2 temps » ou « 4 temps »

Réglage du post gaz

Réglage de l’évanouissement

-Soudage MIG : dévidoir intégré

Bobines de fil 15 kg

Fil acier, inox, aluminium de diamètre 0.6 à

1.0 mm (170 MP) ou 1.2 mm (220 MP)

Polarité directe ou inverse pour le fil

Mode « 2 temps » ou « 4 temps »

Réglage du post gaz

Purge de gaz et chargement du fil froid

Réglage de burn back

Réglage linéaire de la self

4 GENERAL CHARACTERISTICS

The single phase power sources NEVAMULTI

170 MP and 220 MP are of the 3rd generation of

NEVAX’s welding inverters. This generation has

been designed as integrated and portable units

using the latest techniques in power electronics,

based on an IGBT controlled inverter process,

which enables the following :

-a considerable reduction of weight and

volume

-the dynamic control of the welding current

-a high power in a small space at a very low

power consumption

With their innovative design, these machines are

both robust (plastic front and back panel, new

internal conception) and ergonomic.

The NEVAMULTI 170 MP and 220 MP units are

multiprocess DC inverters wich allow :

-MMA welding (stick welding) : with coated

electrodes until 4 mm (170 MP) or 5 mm

(220 MP)

-TIG welding : with infusible electrodes .

Ignition made with PAE (« lift arc ») process.

2 stroke or 4 stroke mode

Post gas adjustment

Down-slope time adjustment

-MIG welding : wire feeder built in

15 kgs spools

steel wire, stainless steel wire of diameter

0.6 mm to 1.0 mm (170 MP) or 1.2 mm (220

MP)

direct or reverse polarity of the wire

2 stroke or 4 stroke mode

Post gas adjustment

Gas purge and cold wire inch

Burn-back adjustment

Inductor linear adjustment

This manual suits for next models

1

Table of contents

Other NEVAX Welding System manuals

Popular Welding System manuals by other brands

Miller Electric

Miller Electric WD-5 owner's manual

GF Piping Systems

GF Piping Systems ECOS 160 instruction manual

Miller

Miller Millermatic 212 Auto-Set owner's manual

Magmaweld

Magmaweld megaMIG user manual

Scheppach

Scheppach WIG2000-Multi Translation of the original operating manual

Magmaweld

Magmaweld Monostick 200i user manual

Linde

Linde BOC Raptor CUT 30C operating manual

MK Welding

MK Welding Multi-GMAW 200 DP PFC user manual

Lincoln Electric

Lincoln Electric RANGER 305LPG Operator's manual

Lincoln Electric

Lincoln Electric RANGER 300 D Operator's manual

Lincoln

Lincoln LN-25 IRONWORKER Operator's manual

Car-O-Liner

Car-O-Liner CTR12000 instruction manual