1 Produktbeschreibung Deutsch

INFORMATION

Datum der letzten Aktualisierung: 2021-06-28

►Lesen Sie dieses Dokument vor Gebrauch des Produkts auf

merksam durch und beachten Sie die Sicherheitshinweise.

►Weisen Sie den Benutzer in den sicheren Gebrauch des Pro

dukts ein.

►Wenden Sie sich an den Hersteller, wenn Sie Fragen zum Pro

dukt haben oder Probleme auftreten.

►Melden Sie jedes schwerwiegende Vorkommnis im Zusammen

hang mit dem Produkt, insbesondere eine Verschlechterung des

Gesundheitszustands, dem Hersteller und der zuständigen Be

hörde Ihres Landes.

►Bewahren Sie dieses Dokument auf.

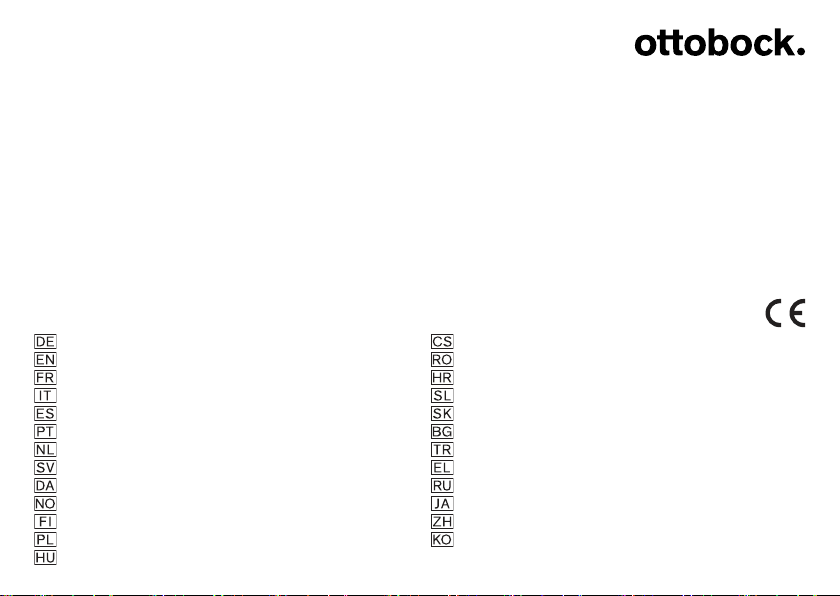

1.1 Konstruktion und Funktion

Das Dynamic Vacuum System 4R220* (DVS) ermöglicht eine aktive

Unterdruckversorgung. Es besteht aus einem Bauteil mit einer inte

grierten Kolbenpumpe, einem Liner und einer Kniekappe.

Das Dynamic Vacuum System nutzt die Hubbewegungen zwischen

Stumpf und Prothesenschaft zur Erzeugung des Unterdrucks. Der

Kolben der Pumpe ist mit Magneten ausgestattet. Das metallische

Gegenstück befindet sich am Liner. Während der Schwungphase

wird die Luft aus dem Bereich zwischen Liner und Prothesenschaft in

den Zylinder gesaugt, während der Standphase wird die Luft nach au

ßen gepresst. Auf diese Weise entsteht ein permanenter Unterdruck,

dessen Niveau sich dem Aktivitätsgrad des Benutzers anpasst.

1.2 Kombinationsmöglichkeiten

INFORMATION

Setzen Sie das Produkt nur mit den in diesem Kapitel genannten

Komponenten ein, um die einwandfreie Funktion des Produkts si

cherzustellen.

Diese Prothesenkomponente ist kompatibel mit dem Ottobock Modu

larsystem. Die Funktionalität mit Komponenten anderer Hersteller, die

über kompatible modulare Verbindungselemente verfügen, wurde

nicht getestet.

Kombinationseinschränkungen für Ottobock Komponenten

Zulässiger Liner: 6Y94

2 Bestimmungsgemäße Verwendung

2.1 Verwendungszweck

Das Produkt ist ausschließlich für die exoprothetische Versorgung der

unteren Extremität einzusetzen.

2.2 Einsatzgebiet

Produkt zugelassen bis max. Körpergewicht

• Das maximal zugelassene Körpergewicht ist in den Technischen

Daten angegeben (siehe Seite15).

2.3 Umgebungsbedingungen

Zulässige Umgebungsbedingungen

Einsatztemperaturbereich -10 °C bis +60°C

Zulässige relative Luftfeuchtigkeit 0 % bis 90 %, nicht kondensie

rend

Unzulässige Umgebungsbedingungen

Mechanische Vibrationen oder Stöße

Schweiß, Urin, Süßwasser, Salzwasser, Säuren

Staub, Sand, stark hygroskopische Partikel (z.B. Talkum)

2.4 Lebensdauer

Das Produkt wurde vom Hersteller mit 3 Millionen Belastungszyklen

geprüft. Dies entspricht, je nach Aktivitätsgrad des Benutzers, einer

Lebensdauer von maximal 5Jahren.

8