SATA HKU | 4

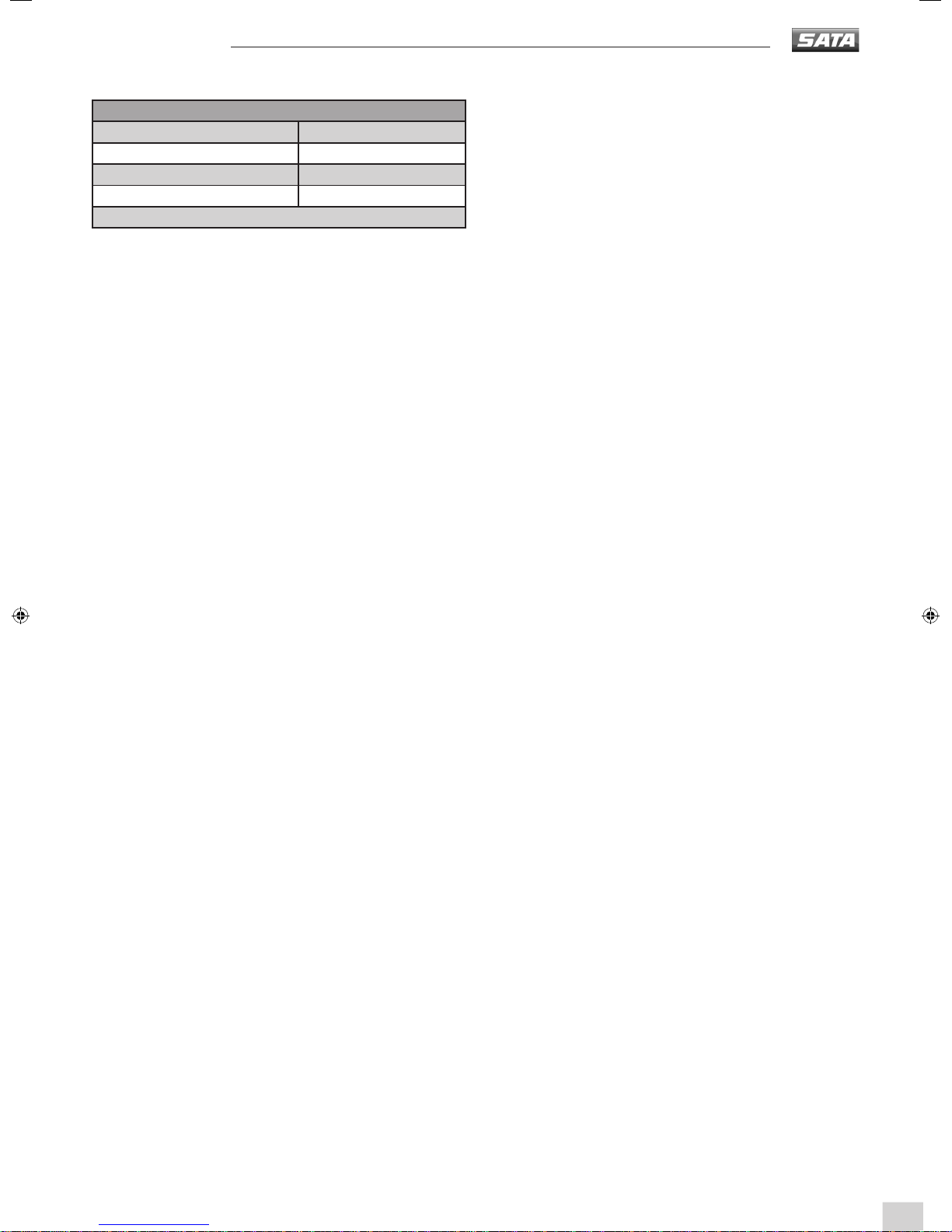

Technische Daten

Max. Luftdruck: 1,0 MPa (10 bar)

Min. Luftdruck: 0,25 MPa (2,5 bar)

Max. Materialdruck: 3,0 MPa (30 bar)

Berstdruck: mind. 15,0 MPa (150 bar)

Frei abgegebener Materialfluss¹): ca. 22 l/min.

Luftanschluss: G 1/4" (Innengewinde)

Materialausgang: G 3/4" (Innengewinde)

Materialeingang: Saugrohr G 3/4

Geräuschemission bei 0,7 MPa

(7 bar):

79 dB(A)²

Fassanschluss mit 2“ Gewinde wird mit der Pumpe geliefert.

¹) Motoröl SAE 10-30 bei 20°C und max. Luftdruck.

²) Gemessen nach der entsprechenden CE-Vorschrift.

Achtung!

Die Pumpe ist NICHT für wasserbasierte Flüssigkeiten geeignet.

Die Pumpe enthält Zink und Aluminium, die mit bestimmten

Lösungsmitteln reagieren und Explosionen verursachen können.

Bei Unsicherheit muss der Spritzmateriallieferant kontrollieren,

ob die Spritzmaterialien zusammen mit diesen Metallteilen

anwendbar sind.

Warnung!

Niemals den max. Arbeitsdruck überschreiten. Niemals an

einen höheren Luftdruck als den auf der Pumpe angegebenen

anschließen. Alle Rohrleitungskomponenten, die an die Pumpe

angeschlossen werden, müssen die richtige Druckklasse aufwei-

sen und für den jeweiligen Einsatzzweck geeignet sein.

7.1 Produktsicherheitsanweisungen

1. Die Pumpe ist zum Fördern nicht korrosiver und petrole-

umbasierter Flüssigkeiten wie Öle und flüssige Fette vor-

gesehen. Sie darf NICHT für andere Zwecke oder für das

Fördern von Benzin oder anderen explosiven Flüssigkeiten

angewendet werden. Achtung! Die Pumpe enthält Zink und

Aluminium, die mit gewissen Lösungsmitteln reagieren und

explosive Gase bilden können

2. Kontrollieren, dass alle angeschlossenen Komponenten die

für den System-Betriebsdruck vorgesehen sind, auch geeig-

net sind.

3. Keinen höheren Luftdruck anwenden als notwendig, um den

geeigneten System-Betriebsdruck zu erreichen.

4. Rohrleitungen mit dem 1,3 fachen des System-

Betriebsdrucks abdrücken, bevor sie in Betrieb genommen

werden. Das Druckprobenprotokoll muss zusammen mit

dieser Betriebsanleitung aufbewahrt werden.

5. Druckluftzufuhr absperren oder abkoppeln und

Flüssigkeitsleitung entlasten, bevor eine Arbeit an der

Pumpe oder dem System begonnen wird.

6. Nur Originalteile verwenden. Niemals ein verschlissenes

oder beschädigtes Teil erneut einbauen.

7. Niemals die Sprühpistole oder Sonden gegen ein

Körperteil oder eine andere Person richten. Ein dünner

Flüssigkeitsstrahl durchdringt leicht die Haut oder kann die

Augen beschädigen

8. Sollte trotz dieser Warnung Öl oder ähnliche

Flüssigkeiten in die Haut gedrückt werden, ist unver-

züglich ein Arzt aufzusuchen.

9. Regelmäßig alle Bauteile im Hinblick auf Lecks und evtl.

Schäden kontrollieren. Besonders Schlauchleitungen sind

dem Verschleiß und der Alterung ausgesetzt.

10. Besteht das Risiko der Druckerhöhung der Flüssigkeit durch

Erwärmen der Rohre oder dadurch, dass über Schläuche

hinweggefahren wird, muss ein Sicherheitsventil installiert

werden. Dies muss in das dafür vorgesehene Loch im

Auslaufgehäuse oder zwischen Pumpe und Rohrleitung so

nahe dem Pumpenauslauf wie möglich montiert werden.

11. Die Druckluftzufuhr zur Pumpe muss über Nacht sowie

bei Betriebsunterbrechungen über das Wochenende o. ä.

immer abgesperrt oder abgekoppelt werden. Es könnte ein

Schlauch, die Sprühpistole oder sonstige Teile undicht wer-

den. Dann könnte eine größere Menge Material auslaufen

und z. B. in den Abfluss geraten.

Achtung!

Übersteigt der Druck der Druckluftleitung den Arbeitsdruck

der Pumpe, muss ein Druckluftregler mit Manometer vor der

Pumpe montiert werden. Ist ein Luftöler montiert, und ist

oder war dieser zur Pumpe hin eingebaut, muss dieser Luft-

öler ständig zugeschaltet sein, da er das Silikonfett aus der

Pumpe ausspült. Unterbricht man diese Zusatzschmierung,

erleidet der Druckluftmotor Verschleißschäden.

7.2 Stationäre Anlagen

1. Das Rohrleitungssystem muss entsprechend den geltenden

Rohrverlegungsbestimmungen und den Vorschriften der

zuständigen Behörden für diesen Ausrüstungstyp ausgeführt

werden.

2. Pumpe niemals direkt an einer Metallwand oder ähnlichen

Konstruktion installieren, die als Resonanzkörper wirken

und das normale Geräuschniveau der Pumpe verstärken

können.

3. Zwischen Materialausgang der Pumpe und der Rohrleitung

muss eine Schlauchverbindung installiert werden. Diese

muss so lang sein, daß die Pumpe ohne Schwierigkeiten

dem Fass entnommen und in dieses wieder eingesetzt

werden kann.

4. Ein Absperrventil muss immer am Anfang der Rohrleitung

eingebaut sein, um die Wartung zu erleichtern und den Mate-

rialuss bei Bedarf zu unterbrechen.

5. Bei jedem Abzweig und vor jedem Schlauchanschluss und

jeder Anschlussstelle muss ein Absperrventil installiert sein,

dessen Druckklasse dem maximalen Betriebsdruck des Sys-

tems entspricht.

7.3 Pege

1. Für die persönliche Sicherheit muss der Druckluftmotor

während jeglicher Wartungsarbeit vom Druckluftnetz abge-

koppelt sein, außer bei einem evtl. Probelauf, bei dem größt-

mögliche Vorsicht zu beachten ist.

2. Kondenswasser aus dem Luftlter entleeren und Verschmut-

zungen entfernen.

2.1 Ist eine Druckluftschmierung installiert, muss diese immer

mit Druckluftwerkzeugöl oder gleichwertigem gefüllt werden

(gewöhnliches ölbasiertes Motoröl SEA 10 kann ebenfalls

angewendet werden). Synthetische oder andere Motoröle

dürfen NICHT eingesetzt werden.

2.2 Kontrollieren, daß keine Lecks an den Anschlüssen oder

Kupplungen vorhanden sind.

2.3 Alle angeschlossenen Schlauchleitungen durch Augen-

schein und Nachfühlen mit den Fingern auf Verschleiß und

eventuelle Schäden kontrollieren.

3. Aufstellungsplatz und Ausrüstung ständig sauber und frei

von Spänen oder anderen ölaufsaugenden Materialien

halten. Alle Verunreinigungen und ähnliches, die in das Fass

geraten, werden in das Rohrleitungssystem gepumpt.

4. Bei Fasswechsel ist es besonders wichtig, daß kein Schmutz

oder andere Verunreinigungen am Pumpenrohr haften.

Der Schmutz wird in das Fass übertragen und verunreinigt

das Spritzmaterial. Für den Wechsel einen gut gereinigten

Behälter oder eine Aufhängevorrichtung für die Pumpe vor-

bereiten.

DE

60160-BAL SATA HKU.indd 4 23.02.2015 10:57:52