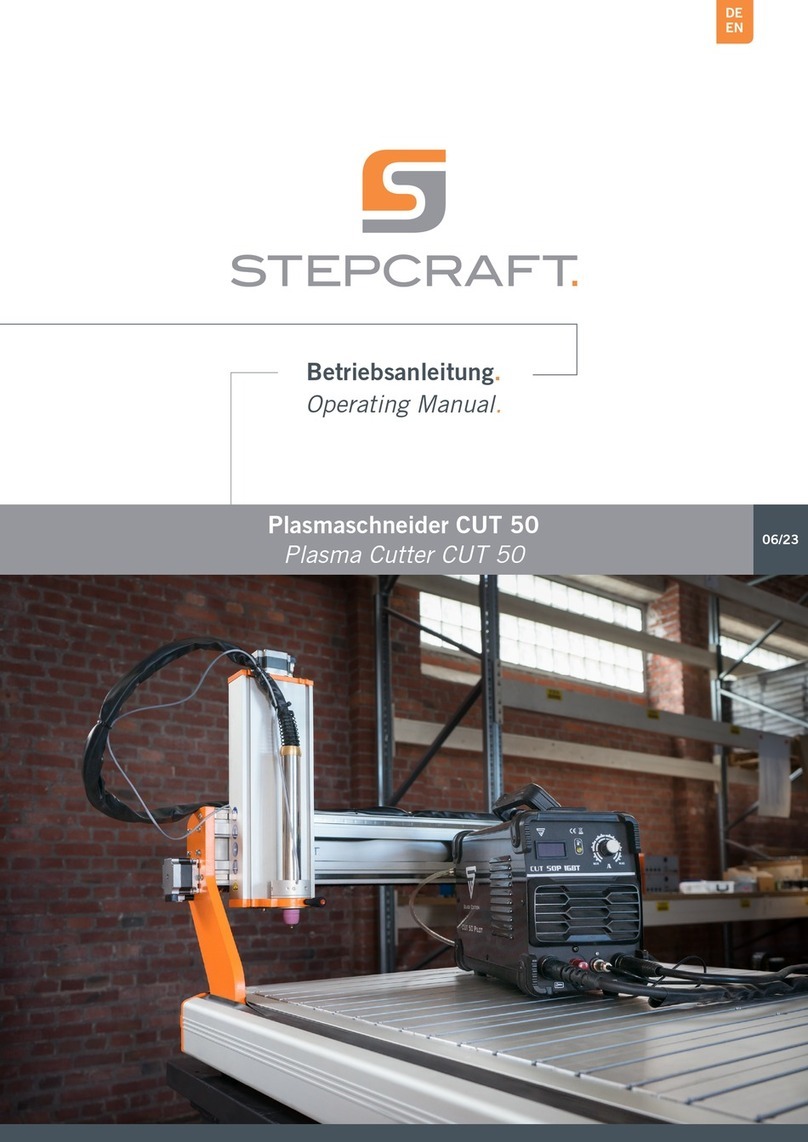

STEPCRAFT CUT 50 User manual

DE

EN

06/23

Erste Schritte

First Steps

Plasmaschneider CUT 50

Plasma Cutter CUT 50

1

DE

Inhaltsverzeichnis

Einleitung � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � 2

1 Hinweise � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � 3

1.1 Informationen und Erklärungen ....................................................................................................... 3

1.2 Relevante Sicherheitssymbole und Einheiten.................................................................................... 4

1.3 Hinweise zum Not-Aus-Schalter ...................................................................................................... 5

2 Montage des Systems � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � 5

3 Inbetriebnahme UCCNC� � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � 6

3.1 Anschluss am CNC-System ............................................................................................................. 6

3.2 Installation der Software UCCNC..................................................................................................... 7

3.3 Konguration von UCCNC für den Plasmaschneider .......................................................................... 9

3.4 Einrichtung einer Fernbedienung .................................................................................................. 10

4 Vorbereitung des Werkzeugs � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � 10

5 CAD und CAM in Autodesk Fusion 360 � � � � � � � � � � � � � � � � � � � � � � � � � � � 11

6 Kurzübersicht der UCCNC-Oberäche � � � � � � � � � � � � � � � � � � � � � � � � � � � � 15

6.1 Erklärung der wichtigsten Bedienelemente ..................................................................................... 15

6.2 Referenzfahrt (Homing) ................................................................................................................ 17

7 Anfertigung des ersten Werkstücks mit UCCNC � � � � � � � � � � � � � � � � � � � � � 18

7.1 Wahl des Materials und der Arbeitshöhe......................................................................................... 18

7.2 Importieren der Arbeitsdatei ......................................................................................................... 18

7.3 Plasmaschneider vorbereiten......................................................................................................... 18

7.4 Werkstücknullpunkt zuweisen ....................................................................................................... 18

7.5 Testdurchlauf .............................................................................................................................. 19

7.6 Starten des Arbeitsprogramms....................................................................................................... 19

English First Steps � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � � 21

2

DE

Der Inhalt dieser Anleitung ist geistiges Eigentum der STEPCRAFT GmbH & Co. KG. Die Weitergabe oder Vervielfältigung

(auch auszugsweise) ist nicht gestattet, es sei denn, wir haben es ausdrücklich schriftlich genehmigt. Zuwiderhandlungen

werden strafrechtlich verfolgt.

URHEBERRECHT

Einleitung

Dieses Handbuch dient dazu, Sie mit Ihrem Plasmaschneider vertraut zu machen. Diese Erste Schritte Anleitung gilt für

die STEPCRAFT CNC-Systeme der M-Serie in Kombination mit dem Plasmaschneider CUT 50. Als Software wird in dieser

Anleitung die CAD- / CAM-Software Autodesk Fusion 360 und die Steuerungssoftware UCCNC verwendet.

Passendes Zubehör können Sie in unseren Shops erwerben:

Shop EU und Rest der Welt Shop USA

https://shop.stepcraft-systems.com/ https://www.stepcraft.us/

Kontakt

Für Kunden aus��� STEPCRAFT Adresse Telefon, E-Mail Geschäftsführung

Deutschland &

Rest der Welt

STEPCRAFT

GmbH & Co. KG

An der Beile 2

58708 Menden

Deutschland

+49 2373 179 11 60

Markus Wedel,

Peter Urban

USA & Kanada Stepcraft Inc. 151 Field Street

Torrington, CT 06790, USA

+1 203 556 1856

3

DE

1 Hinweise

1�1 Informationen und Erklärungen

Diese Erste Schritte-Anleitung dient dazu, Sie mit Ihrem STEPCRAFT Produkt vertraut zu machen. Lesen Sie unbedingt

die Betriebs- und Sicherheitshinweise Ihrer Produkte, die Ihnen alle notwendigen Informationen vermitteln, die Sie

benötigen, um die Produkte sicher und fachgerecht bedienen zu können. Dieses Dokument ist nur eine Ergänzung zur

Betriebsanleitung.

Hinweis

Alle Anleitungen, Garantien und andere Begleitdokumente sind nach alleinigem Ermessen der STEPCRAFT GmbH & Co. KG Ände-

rungen vorbehalten. Für aktuelle Produktliteratur besuchen Sie als Kunde aus Europa www.stepcraft-systems.com und als Kunde

aus den USA / Kanada www.stepcraft.us.

Die folgenden Begriffe werden in der gesamten Produktliteratur verwendet, um verschiedene potenzielle Gefahrengrade bei der

Bedienung dieses Produkts zu kennzeichnen. Das Ziel von Sicherheitssymbolen besteht darin, Sie auf mögliche Gefahren auf-

merksam zu machen. Die Sicherheitssymbole / Signalworte und Ihre Erläuterungen erfordern genaue Beachtung und Verständnis.

Die Sicherheitswarnungen an sich beseitigen keinerlei Gefahren. Anweisungen oder Warnungen ersetzen keine angemessenen

Unfallverhütungsmaßnahmen.

Signalwort Bedeutung der Fachsprache

HINWEIS Abläufe, die bei ungenauer Befolgung zu möglichen Sachschäden UND geringfügigen oder keinen Verletzun-

gen führen können.

Abläufe, die bei ungenauer Befolgung zu wahrscheinlichen Sachschäden UND ernsthaften Verletzungen

führen können.

Abläufe, die bei ungenauer Befolgung zu möglichen Sach- und Kollateralschäden sowie zu ernsthaften

Verletzungen oder Tod führen ODER mit hoher Wahrscheinlichkeit in äußerlichen Verletzungen resultieren

können.

Abläufe, die bei ungenauer Befolgung zu Sach- und Kollateralschäden sowie zu ernsthaften Verletzungen

oder Tod führen.

---

LESEN SIE UNBEDINGT DIE BEDIEN- UND SICHERHEITSHINWEISE

IHRES CNC-SYSTEMS UND WERKZEUGS!

---

Beim Plasmaschneiden entstehen sehr hohe Temperaturen, es kann glühendes Material als Funkenug

entstehen� Zudem entstehen stark gesundheitsgefährdende Gase, Dämpfe und Stäube� Beim Schneiden ist

auch starke Strahlung im infraroten (IR) und ultravioletten (UV) Spektrum zu erwarten� Lesen Sie die folgen-

den Hinweise zum Umgang mit dem Plasmaschneider! Das Missachten von Hinweisen kann zu ernsthaften

Verletzungen führen und die Maschine und/oder die direkte Umgebung dieser zerstören!

Lesen Sie die GESAMTEN Bedien- und Sicherheitshinweise, um sich mit den Eigenschaften des Produkts

und dessen Bedienung vertraut zu machen� Dazu gehören auch die Bedien- und Sicherheitshinweise Ihrer

STEPCRAFT CNC-Maschine inkl� Zubehör� Die unsachgemäße Bedienung des Produkts kann zu Schäden

am Produkt und Privateigentum führen und ernsthafte Verletzungen, Stromschläge und / oder Feuer verursa-

chen�

Versuchen Sie nicht, das Produkt zu demontieren, mit inkompatiblen Komponenten zu verwenden oder es

in jeglicher Hinsicht zu verändern ohne die vorherige Zustimmung der STEPCRAFT GmbH & Co� KG� Dieses

Handbuch enthält Anweisungen betreffend Sicherheit und Bedienung� Es ist unerlässlich vor der Montage,

der Inbetriebnahme oder dem Gebrauch sämtliche Anweisungen und Warnungen zu lesen und diese dann zu

befolgen, um das Produkt korrekt zu bedienen und Schäden oder ernsthafte Verletzungen zu vermeiden�

4

DE

1�2 Relevante Sicherheitssymbole und Einheiten

Die folgenden Symbole sind gegebenenfalls für das Verständnis Ihres Werkzeugs vonnöten:

Symbol Bezeichnung Erklärung

Allgemeines Warnsymbol Macht den Anwender auf Warnmitteilungen aufmerksam.

Warnung vor Elektrizität Macht den Anwender auf die Gefahr eines elektrischen Schlags auf-

merksam.

Warnung vor heißen

Oberächen

Macht den Anwender auf die Gefahr von Verbrennungen durch heiße

Oberächen aufmerksam.

Anleitung lesen Macht den Anwender auf das Lesen der Anleitung vor erstmaliger

Inbetriebnahme aufmerksam.

Ohrschutz tragen Macht den Anwender auf das Tragen von Ohrschutz aufmerksam.

Handschuhe tragen Macht den Anwender auf das Tragen von Schutzhandschuhen auf-

merksam.

Schweißhelm tragen Macht den Anwender auf das Tragen eines Schweißhelms aufmerk-

sam.

Erdungssymbol Macht den Anwender darauf aufmerksam, das Elektrowerkzeug /

Elektrosystem zu erden.

Netzstecker ziehen

Macht den Anwender darauf aufmerksam die Stromverbindung durch

Ziehen des Netzsteckers zu unterbrechen, bevor Wartungsarbeiten am

Gerät vorgenommen werden.

5

DE

2 Montage des Systems

Bitte halten Sie sich genau an die mitgelieferte Bauanleitung für Ihr CNC-System. Auf den ersten Seiten der Bauanlei-

tung nden Sie eine Auistung der Bauteilbezeichnungen, welche Ihnen dabei helfen kann, die Bezeichnungen in den

technischen Dokumenten zuzuordnen. Gleiches ist zutreffend für den Plasmaschneider, welcher in Teilen montiert wer-

den muss, bevor er einsatzbereit ist.

1�3 Hinweise zum Not-Aus-Schalter

An einem STEPCRAFT CNC-System nden Sie den Not-Aus-Schalter der Maschine in Form eines beweglichen Schalters.

Hinweise dazu nden Sie in der Bedienungsanleitung Ihres CNC-Systems.

Wenn Sie ein systemgeführtes Werkzeug, wie zum Beispiel einen Bohr- und Plasmaschneider nutzen

möchten, das über einen separaten Ein- und Ausschalter verfügt und NICHT über den PC gesteuert wird,

müssen Sie dafür sorgen, dass dieses fachgerecht mit dem Not-Aus-Schalter verbunden wird. Tun Sie dies

nicht, läuft dieses, trotz Betätigen des Not-Aus-Schalters, weiter. Hier besteht eine große Personen- oder

Sachschadengefahr!

Der Not-Aus-Schalter kann nur dann zu einem Stillstand aller Komponenten führen, wenn der Schalter

und alle Komponenten korrekt mit der Not-Aus-Funktion der Hauptplatine verbunden sind. Bevor Sie die

Maschine verwenden, prüfen Sie die Funktion des Not-Aus-Schalters. Sie müssen sicher sein, dass dieser

im Notfall die Maschine stoppen kann!

Durch Drücken des Schalters wird der Not-Halt / Not-Aus ausgelöst. Hiermit wird die Stromversorgung der Steuerung un-

terbrochen. Darüber hinaus erhält die Steuerungssoftware das Signal, den Arbeitsvorgang zu stoppen. Die Maschine hält

mit sofortiger Wirkung an und der Plasmaschneider wird abgeschaltet. Durch diesen Stopp verlieren die Schrittmotoren

Schritte. Sie müssen anschließend eine Referenzfahrt durchführen. Zum Aufheben des Not-Aus-Zustands drehen Sie den

Not-Aus-Schalter im Uhrzeigersinn. Damit wird die Steuerung wieder aktiviert. Ein kontrolliertes Anhalten der Maschine

kann nur über die Steuerungssoftware erfolgen.

Wenn Sie ein systemgeführtes Werkzeug, wie zum Beispiel einen Bohr- und Plasmaschneider nutzen möchten, der über

einen separaten Ein- und Ausschalter verfügt und NICHT über den PC gesteuert wird, müssen Sie dafür sorgen, dass die-

ses fachgerecht mit dem Not-Aus-Schalter verbunden wird. Dies ist beispielsweise unter Verwendung unserer Schaltein-

heit SE-2300 für externe Verbraucher (Art. 10052) möglich. Kommen Sie diesem nicht nach, so läuft das systemgeführte

Werkzeug, trotz Betätigen des Not-Aus-Schalters, weiter. Hier besteht eine große Personen- und Sachschadengefahr! Sie

sind selbst für die fachgerechte Verbindung dieses Artikels mit dem Not-Aus-Schalter der Maschine verantwortlich, wenn

Sie ein CNC-System bzw. eine Hauptplatine eines Drittanbieters verwenden. Wenn Sie Fragen haben, kontaktieren Sie

uns bitte! Unsere Kontaktdaten nden Sie auf dem Deckblatt.

Wenn Sie den Not-Aus-Schalter auslösen, bestätigt UCCNC das Signal visuell, indem der

RESET-Knopf blinkt. Nachdem Sie den Not-Aus-Schalter wieder deaktiviert haben, müssen Sie

auch den RESET-Knopf anklicken, um die Maschinenfunktion wieder freizugeben.

6

DE

3 Inbetriebnahme UCCNC

3�1 Anschluss am CNC-System

Zur Verbindung des CNC-Systems mit Ihrem Computer per Ethernet (häug LAN genannt), nutzen Sie den UC400ETH.

Den LPT1-Anschluss für den UC400ETH nden Sie am äußersten Rand der Hauptplatine des CNC-Systems. Entfernen

Sie den Steuerungsdeckel, schließen Sie das Kabel an und führen es durch eine der Öffnungen nach außen. Verschließen

Sie das Steuerungshalteblech wieder.

Das elektronische Schaltmodul des Plasmaschneiders wird mittels eines D-SUB 15-Kabels am CNC-System angeschlos-

sen. Die Anschlüsse an Ihrer Maschine nden Sie folgendermaßen:

D-Sub 15

LPT1

7

DE

3�2 Installation der Software UCCNC

Für den Start der Installation öffnen Sie die Datei Stepcraft_Multi-Installer_Vx.x.exe. Sie nden die Datei im Verzeichnis

des mitgelieferten USB-Sticks. Für die Installation benötigen Sie Administratorrechte. Bitte schließen Sie sämtliche An-

wendungen, bevor Sie mit der Installation fortfahren. Folgen Sie den Anweisungen der Installationsroutine, um UCCNC

für Ihre Fräsmaschine einzurichten. Beispieldateien nden Sie unter: https://stepcraft-systems.com/service/anleitungen

Nachdem Sie Ihre Maschinenserie aus-

gewählt haben, installieren Sie UCCNC

(Step 1).

Fügen Sie Ihre Lizenzdatei hinzu

(Step 2).

Wählen Sie die Installation für die

M-Serie aus.

Sie werden nach dem Kaufdatum der

Maschine gefragt. Wählen Sie die für

Ihre Maschine passende Option.

8

DE

UCCNC zeigt Ihnen an, welches Prol gerade aktiv geladen ist. Se-

hen Sie dazu die Zeile links vom RESET-Knopf. In diesem Falle ist

ein Prol für die STEPCRAFT M.700 geladen.

Starten Sie UCCNC über die Verknüpfung

auf dem Desktop, nachdem die Installa-

tion beendet wurde. UCCNC sollte min-

destens einmal mit Internetzugang und

verbundenem Controller (UC400) gestar-

tet werden. Das ermöglicht automatische

Firmwareupdates.

Wählen Sie die Prole, die für Ihre An-

wendung passend, mindestens jedoch

sollten Sie General Use auswählen. Kli-

cken Sie Next und lassen Sie sich von

dem Installationsassistenten durch die

Installation führen.

Seit Version 3.6 ist eine Sicherheits-

funktion in UCCNC integriert, welche

die Eingabe eines Sicherheitscodes er-

fordert bevor ein Spindel-Ein-Signal ge-

geben werden kann. Der Standard-Code

lautet 9999. Sie können diese Option

unter Conguration – I/O Setup ein- und

ausschalten bzw. einen eigenen Code

wählen.

9

DE

3�3 Konguration von UCCNC für den Plasmaschneider

Navigieren Sie in UCCNC in die Einstellungen

Conguration – General Settings. Aktivieren Sie

dort die Checkbox Ignore tool change code (M6).

Navigieren Sie als Nächstes in UCCNC in die Ein-

stellungen Conguration – Axis Setup – Spindle.

Setzen Sie die beiden markierten Werte auf 0.

10

DE

Starten Sie UCCNC über die Ver-

knüpfung auf dem Desktop, nach-

dem die Installation beendet wur-

de.

UCCNC sollte mindestens einmal

mit Internetzugang und verbunde-

nem Controller (UC100 oder ver-

gleichbar) gestartet werden. Dies

ermöglicht automatische Firmwa-

reupdates.

Klicken Sie dann auf

Congure - General Settings -

Congure Plugins. Aktivieren Sie das Plugin Stepcraft CNC Remote bzw. UCR200 Plugin, indem Sie einen Haken bei

Enabled setzen. Wenn Sie wünschen, dass das Plugin beim Start von UCCNC angezeigt wird, setzen Sie auch bei Call

startup einen Haken. Zum Speichern der Änderung, klicken Sie nun auf und . Sie können das Fens-

ter Plugins conguration nun schließen. Starten Sie UCCNC neu. Nun können Sie UCCNC mithilfe der Fernbedienung

steuern.

Die Steuerung der Maschine kann zudem über Fernbedienungen

erfolgen. Dazu bietet STEPCRAFT die App "CNC Remote for CNC

Machine" für iOS und Android an. Um die App nutzen zu können, be-

nötigen Sie den CNC Remote Bluetooth-USB-Adapter (Art. 12477).

Alternativ können Sie ein drahtloses Handrad, die UCR201 Fernbe-

dienung (Art. 11294) verwenden. Beide Produkte erfordern einen USB-Anschluss an Ihrem Computer. Die Funktionalität

(Plugins) ist bereits in der aktuellsten Version von UCCNC integriert, muss aber aktiviert werden.

3�4 Einrichtung einer Fernbedienung

4 Vorbereitung des Werkzeugs

Ihr Plasmaschneider muss vom Stromnetz getrennt sein. Spannen Sie den Brenner in Ihr CNC-System ein. Beachten Sie

für genaue Anweisungen die Betriebsanleitung Ihres Plasmaschneiders.

11

DE

5 CAD und CAM in Autodesk Fusion 360

Öffnen Sie Autodesk Fusion 360 und erstellen

Sie eine neue Skizze. Für dieses Beispiel wurde

ein 50 mm x 50 mm großes Bauteil mit einem

eingebrachten Quadrat und Kreis gezeichnet.

Wechseln Sie in das Fertigungsmodul.

Zur besseren Sichtbarkeit wird in diesem Bei-

spiel eine minimale Extrusion angewendet. Ex-

trudieren Sie die Fläche des Bauteils, mit Aus-

nahme der beiden Formen, um beispielsweise

0,01 mm.

12

DE

Wählen Sie in der Menüleiste die Option Schnei-

den. Es öffnet sich ein kleines Fenster, in dem

Sie Einstellungen für das 2D-Prol vornehmen

können. Klicken Sie im Abschnitt Werkzeug auf

die Schaltäche Auswählen.

Sie können nun ein neues Werkzeug erstellen,

indem Sie auf das Symbol klicken. Wählen

Sie im sich daraufhin öffnenden Fenster das

Werkzeug Plasmaschneider aus. Tragen Sie eine

Düsenbreite von 1 mm und eine Fugenbreite

von 1,5 mm ein. Speichern Sie das Werkzeug.

Wählen Sie es anschließend durch einen Dop-

pelklick aus.

Nachdem das Werkzeug ausgewählt wurde, wird

Ihnen das Fenster für die 2D-Prol-Einstellun-

gen angezeigt. Wechseln Sie in den zweiten

Reiter Geometrie. Wählen Sie nun jede Form als

eine geschlossene Kette aus. Achten Sie darauf,

dass sich der rote Pfeil im Inneren der Form be-

ndet. Dieser Pfeil zeigt Ihnen an, auf welcher

Konturenseite das Werkzeug platziert wird.

13

DE

Wechseln Sie in den letzten Reiter An-Weg-

fahrbewegungen. Wählen Sie dort die Option

Einfahrt aus. Ein Einfahrabstand von 5 mm

ist für dieses Beispiel ausreichend. Die Option

Ausfahrt deaktivieren Sie. Im Abschnitt Durch-

dringung hinterlegen Sie nun einen Abstand von

4 mm.

Bestätigen Sie die Einstellungen im 2D-Prol

mit OK.

Nun stellt Fusion die Werkzeugwege dar. Sie

können an diesem Bild gut erkennen, dass die

Anfahrt an die Kontur jeweils aus dem Inneren

der Form erfolgt. Somit trennen Sie nur Mate-

rial, das ohnehin ausgeschnitten wird und ver-

schwenden somit keines.

Als Nächstes wird der Nullpunkt des Werkstücks

festgelegt. Doppelklicken Sie auf das Setup im

Browser. Im Abschnitt Werkstück Koordina-

tensystem (WKS) wählen Sie den Ursprung als

Punkt auf dem Modellrahmen und klicken Sie

dann die Mitte des Modells an. Schließen Sie

das Setup-Fenster mit OK.

14

DE

Jetzt, da die Werkzeugwege und der Nullpunkt

deniert sind, können diese in ein NC-Pro-

gramm übertragen werden. Klicken Sie auf

NC-Programm. Wählen Sie den STEPCRAFT

UCCNC Postprozessor. Kongurieren Sie dann

den Namen des Projekts und den Speicherort.

Um den NC-Code zu erstellen, klicken Sie auf

die Schaltäche Postprozessor.

Es erscheint ein kleines Pop-Up-Fenster, das Ih-

nen den erfolgreichen Export bestätigt.

Ihre Arbeitsdatei ist nun vorbereitet.

15

DE

6 Kurzübersicht der UCCNC-Oberäche

6�1 Erklärung der wichtigsten Bedienelemente

Festlegung der Schrittweite, die bei Verwendung der schrittweisen Bewegung eingehalten wird.

Umstellung zwischen kontinuierlicher Bewegung und schrittweiser Bewegung.

Kontinuierliche, schrittweise oder beschleunigungsgesteuerte Bewegung beim Handrad.

Auswahl der Achse, die mit dem Handrad gesteuert wird.

Bestimmt die Geschwindigkeit, in der die Achsen manuell bewegt werden.

Anklicken der jeweiligen Schaltächen bewegt die Achse in die angezeigte Richtung.

Sie können nicht nur mit diesem Bedienfeld, sondern auch mit Ihrer Tastatur direkt manuelle Bewegungen durchführen.

Nutzen Sie dazu die Pfeiltasten, um die X- und Y-Achse zu bewegen. Mit den Tasten Bild-↑und Bild-↓, bewegen Sie

die Z-Achse. Wollen Sie schnelle manuelle Bewegungen durchführen, halten sie zusätzlich die Shift -Taste gedrückt.

16

DE

Inkrementelles Anfahren von

Koordinaten. Die Maschine

fährt die eingegebene Stre-

cke, bezogen auf die aktuelle

Position.

Werkstücknullpunkt für alle

Achsen setzen.

Koordinatenansicht auf ab-

solute Maschinenkoordi-

naten umstellen. Die rote

Markierung unten am Knopf

bedeutet, dass die Maschi-

nenkoordinaten angezeigt

werden.

Werkstücknullpunkt je Ach-

se setzen.

Einfaches und doppeltes An-

fahren der Maschinenreferenz-

position. Doppeltes Anfahren

dient zur Steigerung der Prä-

zision. Die Maschine fährt

einmal schnell und dann noch

einmal langsam die Referenz-

punkte an.

Wenn Sie Nullpunkte festge-

legt haben, können Sie diese

mit dieser Taste direkt anfah-

ren.

Anfahren von absoluten Ma-

schinenkoordinaten. Nach An-

klicken einer der Schaltächen

kann die anzufahrende Koordi-

nate eingegeben werden.

Anfahren des aktuellen Null-

punkts je Achse.

Anzeige der aktuellen Position

17

DE

Bevor Sie die Maschine vollständig steuern können, müssen Sie eine Referenzfahrt durchführen. Hierbei werden alle

Achsen bis in die Referenzschalter bewegt, um den internen Nullpunkt der Maschine zu nden. Die Reihenfolge ist

grundsätzlich: Z – X – Y. Bevor Sie mit der Maschine arbeiten, muss immer eine Referenzfahrt durchgeführt werden.

Weiterhin muss eine Referenzfahrt durchgeführt werden, wenn ein Not-Halt ausgelöst wurde, denn ein solcher führt zu

Schrittverlusten – die Maschine "weiß" nicht mehr genau, wo sie ist.

Wenn Sie die Maschinenkoordinaten in UCCNC beobachten, werden Sie feststellen, dass die

Z- und X-Achse auf der Referenzposition jeweils den Wert "0" annehmen, während die Y-Achse

mit einem positiven Wert, abhängig von der Maschinengröße, angezeigt wird. Diese Besonderheit

liegt darin begründet, dass der Referenzschalter der Y-Achse sich hinten befindet, während der

Maschinennullpunkt vorne links liegt.

Abhängig von der Größe der Maschine, kann eine Referenzfahrt lange dauern, da die Achsen in geringer Geschwindigkeit

bewegt werden. Um den Vorgang zu beschleunigen, können Sie die Achsen manuell nah an die Referenzposition bewe-

gen. Sehen Sie dabei jedoch davon ab, direkt auf die Referenzposition zu fahren.

Ansicht vergrößern und verkleinern.

Die Ansicht zurückstellen.

Auswahl verschiedener Ansichten.

Die Koordinatenachse zeigt die

aktuelle Lage der Zeichnung.

Das gelbe Kreuz stellt

die aktuelle Position

des Werkzeugs dar.

Blaue Linien sind

Wege, die noch nicht

bearbeitet wurden.

Gelbe Linien sind

Wege, die bereits be-

arbeitet wurden.

Rote Linien sind Be-

wegungen im Eilgang

(G0)

Mit diesen Schaltächen können Sie Arbeitsdateien

laden, bearbeiten, zurückspulen und schließen. Die

Schaltäche EDIT FILE öffnet einen Texteditor, mit

dem Sie direkt in UCCNC Anpassungen in Ihrer Ar-

beitsdatei vornehmen können.

6�2 Referenzfahrt (Homing)

Referenzposition

Maschinennullpunkt

18

DE

7�1 Wahl des Materials und der Arbeitshöhe

7 Anfertigung des ersten Werkstücks mit UCCNC

Für den Testjob benötigen Sie ein eisenhaltiges Material wie handelsüblichen Baustahl. Anhand der Stärke Ihres Mate-

rials wird die Z-Höhe des Brenners festgelegt. Vermessen Sie die Materialstärke. Der Abstand zwischen Werkstück und

Brenner sollte bei einer Materialstärke von bis zu 3 mm etwa 1 – 2 mm betragen. Stärkeres Material sollte mit einer Bren-

nerhöhe von 3 – 4 mm bearbeitet werden. Das Lochstechen sollte etwa mit dem Doppelten der Arbeitshöhe stattnden.

Dieses Kapitel führt Sie durch einen beispielhaften Fertigungsprozess, um Sie mit Ihrer Maschine und dem Plasma-

schneider vertraut zu machen. Lesen und verstehen Sie unbedingt die Betriebsanleitung Ihrer Maschine und Ihres Plas-

maschneiders in Gänze. Sollten Sie Fragen haben, zögern Sie nicht STEPCRAFT zu kontaktieren. Unsere Kontaktdaten

nden Sie auf dem Titelblatt.

Laden Sie von unserer Serviceseite (https://stepcraft-systems.com/service/anleitungen) die

Datei Stepcraft_First_Steps_Plasma.nc herunter oder verwenden Sie die Datei, die Sie in

„5 CAD und CAM in Autodesk Fusion 360“ erstellt haben. Starten Sie UCCNC mit dem

Desktopsymbol. Klicken Sie auf und wählen Sie die zuvor heruntergeladene

Datei aus. Im Ansichtsfenster sehen Sie nun eine Darstellung, die der rechts abgebildeten

ähneln sollte.

7�2 Importieren der Arbeitsdatei

Die Steuereinheit sollte am Hauptschalter ausgeschaltet sein. Spannen Sie spätestens jetzt den Brenner in den CNC-Hal-

ter und diesen wiederum in den 43 mm-Eurohals des CNC-Systems ein.

In dieser Arbeitsdatei wurde im CAM-Programm der Startpunkt der Bearbeitung in der Mitte des Werkstücks deniert.

Üblich ist es, den Startpunkt in die Mitte oder an den Rand des Werkstücks zu legen. Beim Importieren von fertigen

Arbeitsdateien, sollten Sie unbedingt darauf achten, wo der denierte Startpunkt ist. Achten Sie dazu beispielsweise auf

die Koordinate des ersten G-Befehls. Nun müssen Sie dafür sorgen, dass die Maschine ihren Verfahrweg voll ausfahren

kann. In diesem Falle heißt das, dass 60 - 70 mm in jede Richtung frei sein müssen.

Bewegen Sie mithilfe der manuellen Steuerung das Portal über den Mittelpunkt Ihres Werkstücks und drücken Sie die

-Taste neben der X- und Y-Achse. Damit sind die Werkstücknullpunkte für diese beiden Achsen gesetzt.

Um den Werkstücknullpunkt der Z-Achse zu nden, fahren Sie nun vorsichtig und langsam die Z-Achse abwärts. Wenn

der Plasmabrenner das Werkstück fast berührt, sollten Sie die Z-Geschwindigkeit noch einmal reduzieren. Sobald der

Brenner die Werkstückoberäche berührt, stoppen Sie. Hier sollte nun der Z-Werkstücknullpunkt gesetzt werden.

7�3 Plasmaschneider vorbereiten

7�4 Werkstücknullpunkt zuweisen

Other manuals for CUT 50

1

Table of contents

Languages:

Other STEPCRAFT Welding System manuals

Popular Welding System manuals by other brands

Arcon

Arcon WORKHORSE 300S operating manual

Lincoln Electric

Lincoln Electric Expressweld MasterMIG 250CT user manual

Sealey

Sealey MIGHTYMIG170.V3 manual

STAMOS

STAMOS POWER2 S-CUTTER 40PFC user manual

Saf-Fro

Saf-Fro DIGIWAVE III Series Instruction for operation and maintenance

ESAB

ESAB MIG400iCCCV instruction manual

Lincoln Electric

Lincoln Electric POWER FEED 84 SINGLE Operator's manual

Migatronic

Migatronic Automig 230 manual

Lincoln Electric

Lincoln Electric APEX 3 Series Operator's manual

MULTIQUIP

MULTIQUIP DlW330X2 parts manual

LOKERMANN

LOKERMANN GRAND TIG 250 DC PULSE user manual

STAMOS

STAMOS S-MMA200.IGBT user manual