CAMPO DE TRABAJO

Tubo de cobre rígido y recocido DIN 1786 øs 12 a 28 mm: 1,5 mm pared.

Tubo de acero duro y blando DIN 2391, DIN 2393, DIN 2394; øs 12 a 28 mm x 2,5.

Tubo de acero DIN 2440 1/4” (14), 3/8” (18), 1/2 “ (22), 3/4 “ (28).

Tubo de acero inoxidable AISI 304-316 espesor hasta 1,5 mm øs 12 a 28 mm

Tubo de conducción eléctrica: 16-20-25-32 mm

INSTRUCCIONES DE SERVICIO

SPANISH

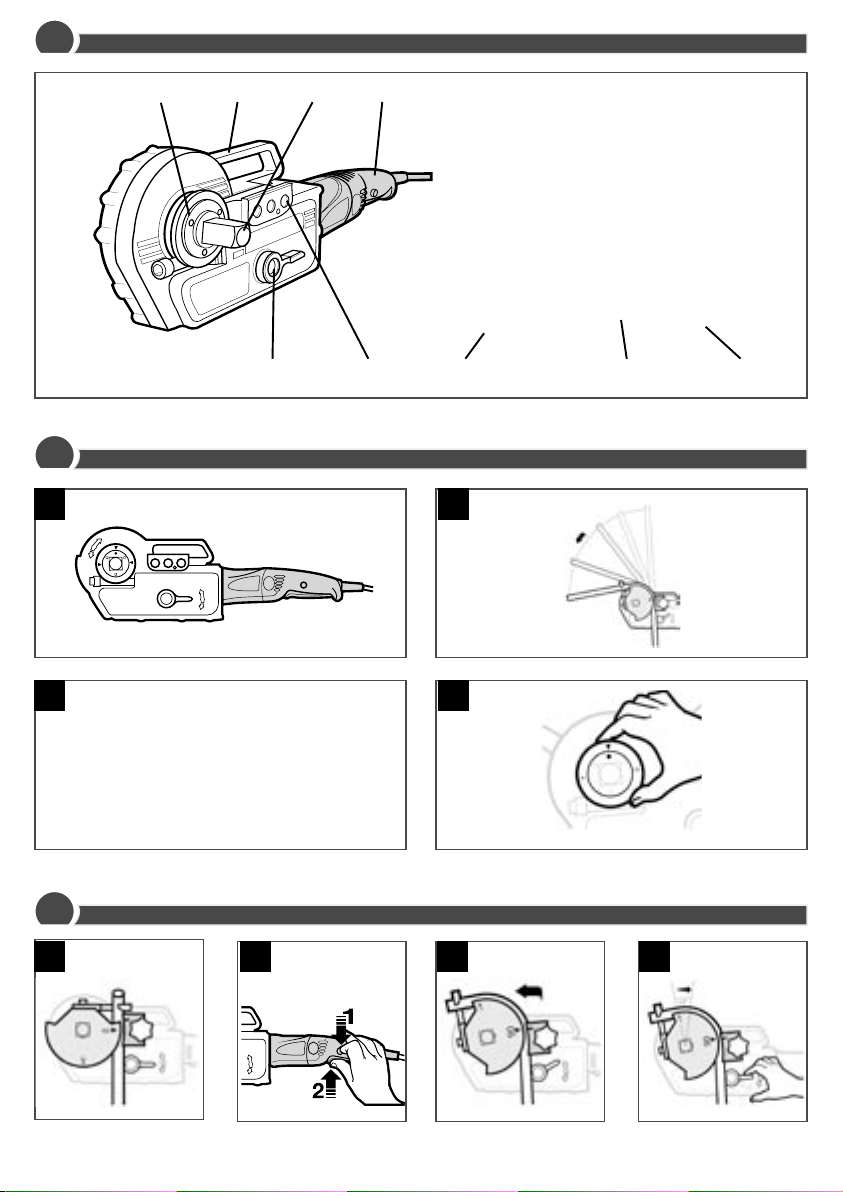

COMPONENTES DE LA MAQUINA (Ver figura A)

1. Motor

2. Palanca de inversión de marcha

3. Asidero

4. Alojamiento

5. Trípode

6. Galleta

7. Gancho de la galleta

8. Bulón de la máquina

9. Patín

10. Bulón de sujeción

11. Escala para curvados en serie

TECHNICAL CHARACTERISTICS

Capacidad de curvado: 12 – 32 mm

Tipo de curvado: 0º - 180º

Tipo de corriente: 230 V 50/60 Hz

100 V 50/60 Hz

110 V 50/60 Hz

Potencia absorbida: 1010 W (900W)

Interruptor de marcha: Sin bloqueo

Peso máquina: 13 kgs

Dimensiones máquina: 560 x 145 x 215 mm

Peso equipo (12, 15, 18 y 22 mm): 24 kgs

Dimensiones de la maleta: 590 x 430 x 200 mm

Nivel de ruido: 100 dBA

Lp: 87 db

Nivel de vibraciones: 5,9 m/s2

Preparación para la puesta en marcha

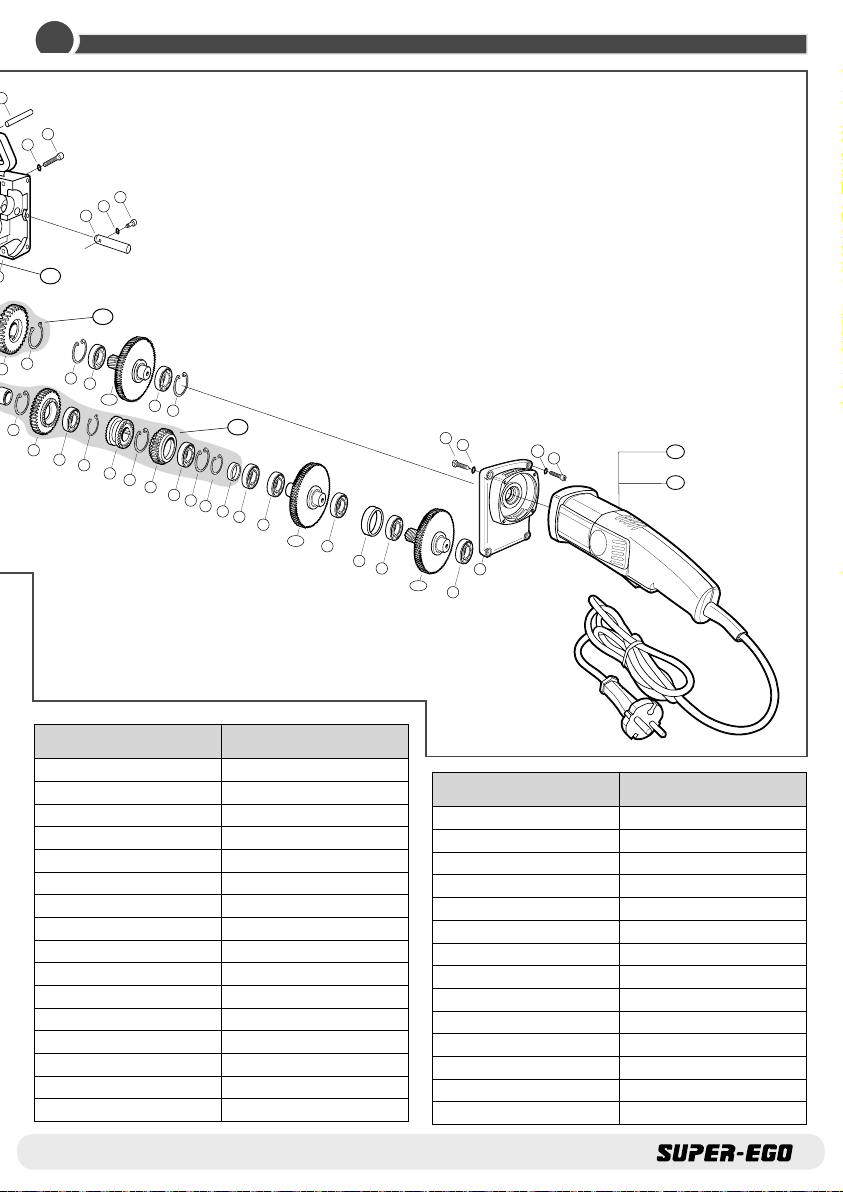

1. Posición de trabajo del operario (Ver figura B.1)

Por comodidad y seguridad la posición que aparece

reflejada en el dibujo sería la ideal para realizar el

proceso de curvado completo.

2. Area de rotación del tubo (Ver figura B.2)

El operario antes de comenzar el proceso de curvado

tiene que asegurarse que el área que describe el tubo

al curvarse esté libre de obstáculos, que no haya

ningún elemento ajeno que interfiera el curvado del

tubo.

3. Ejemplo de cables extensibles

Asegúrese que el cable sea lo más grueso y corto

posible. El cable extensible deberá ser de más de 15

Amp. y nunca sobrepasará los 30 metros de longitud.

4. Compruebe el estado del interruptor de

marcha

Asegúrese que el interruptor de marcha se

desbloquea automáticamente al desaparecer la

presión sobre él.

5. Utilización del trípode (opcional) (Ver figura B.3)

Montaje del trípode y acoplamiento de la máquina

curvadora.

6. Dispositivo para curvados en serie (Ver figura B.4)

La ROBEND® 3000 va provista de un dispositivo que

permite fijar el ángulo a curvar entre 0º y 180º. Para

ello aflojar la escala graduada que rodea el bulón de

la máquina y hacer coincidir el ángulo deseado con la

marca blanca interior. Ver figura. Una vez seleccionado

el ángulo volver a apretar los tornillos y proceder

como se indica en el capítulo de Puesta en Marcha.

Importante: no es aconsejable utilizar con tubos

superiores a ø 22 x 1,2 mm. Retirar las manos de las

partes móviles de la máquina durante el curvado.

Puesta en marcha

Antes de realizar cualquier operación

con la máquina asegúrese de leer las

instruccionesgenerales de seguridad y las de

preparación de la puesta en marcha.

Atencion: Para realizar cualquier curvado seguir

íntegramente las operaciones que se describen a

continuación.

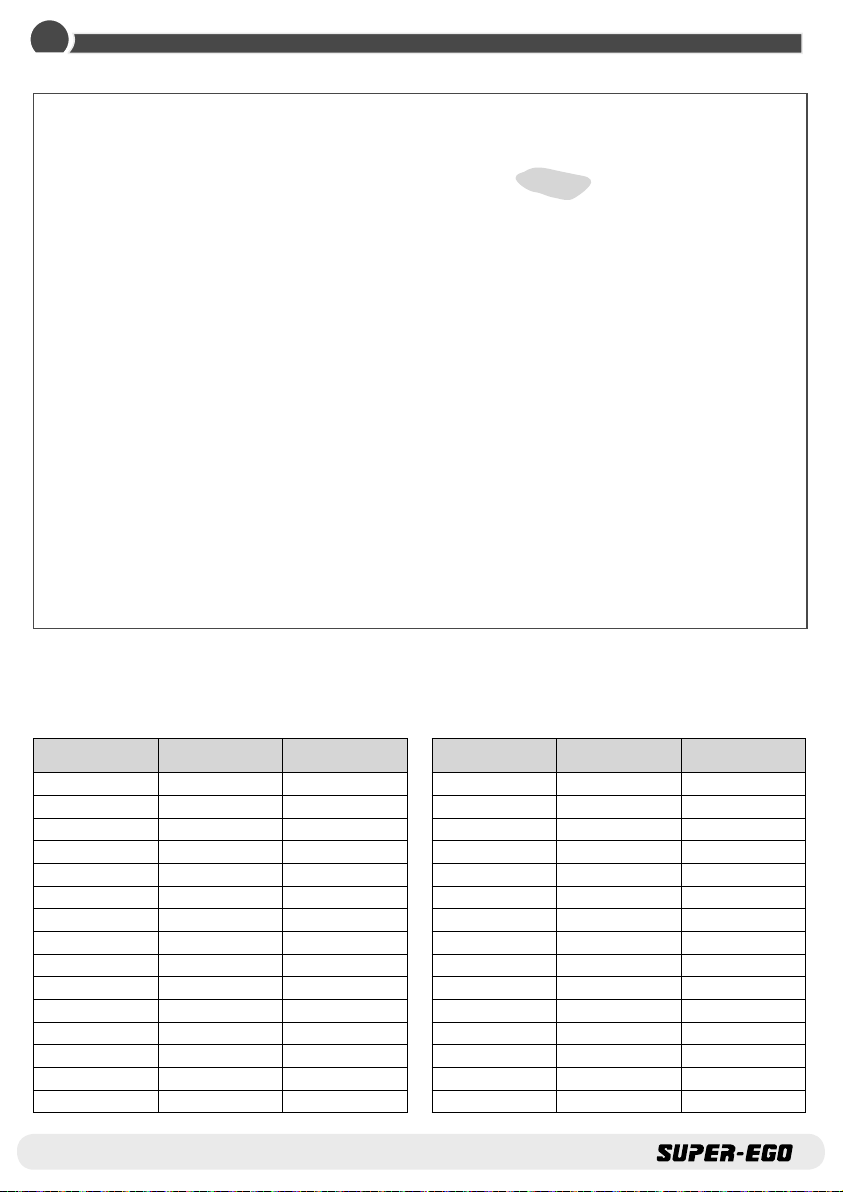

1. Seleccionar el tubo que queremos curvar. Escoger la

galleta y el patín correspondiente a la medida elegida.

2. Introducir la galleta en el bulón de la máquina.

Poner el tubo en el hueco de la galleta y fijarlo con

el gancho. (Atención debe sobresalir 10 mm como

mínimo del gancho), poner el patín correspondiente y

fijarlo con el bulón de sujeción en su alojamiento.

3. Posición de inicio. Para comenzar a curvar el punto

“0” de la galleta tiene que coincidir con el punto

medio del patín. Ver figura C.A. Ahora estamos listos

para comenzar a curvar.

4. Curvado del tubo. Mover la palanca de inversión de

marcha en la posición accionar el interruptor del