English

8WILO AG 10/2006

NOTE:

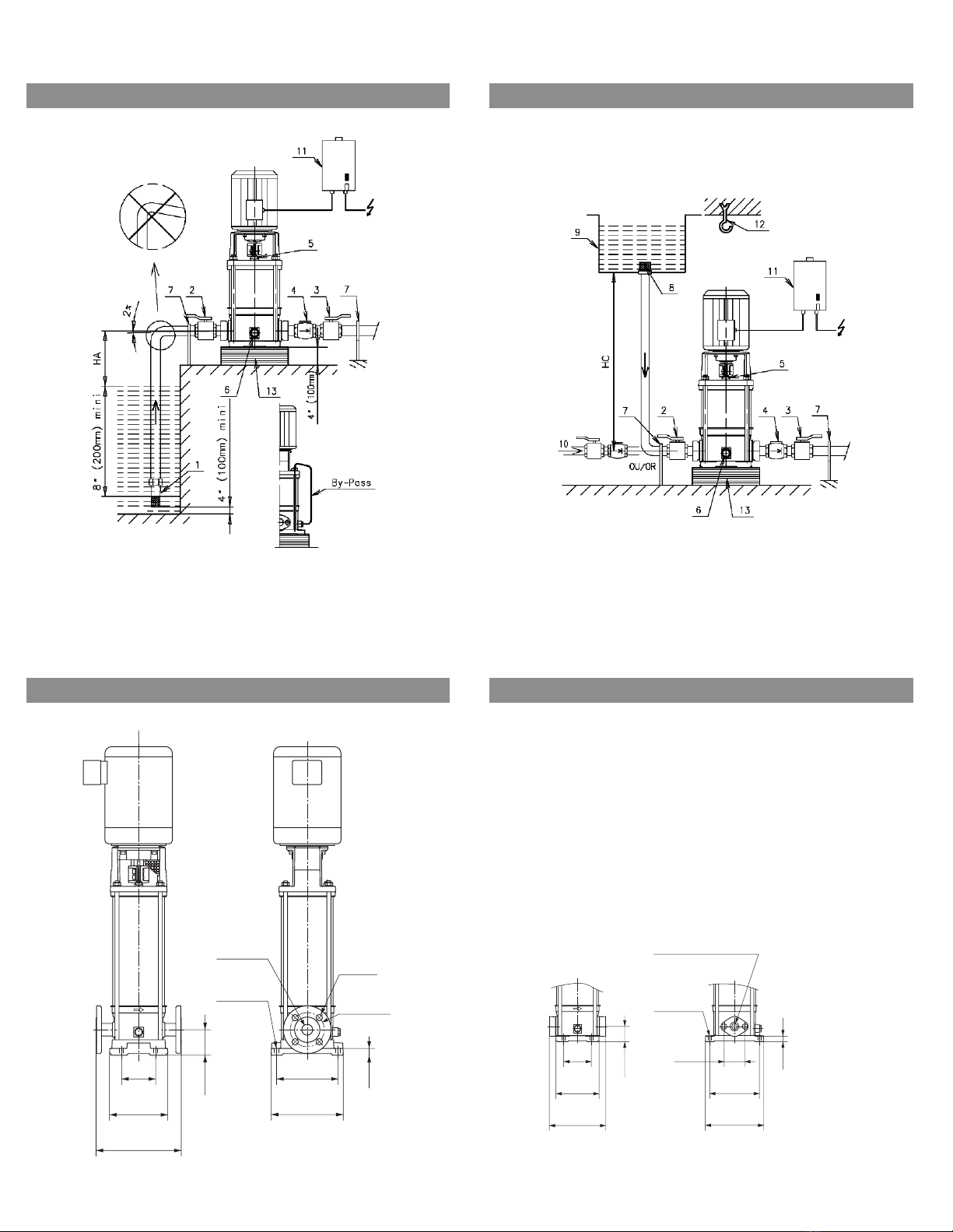

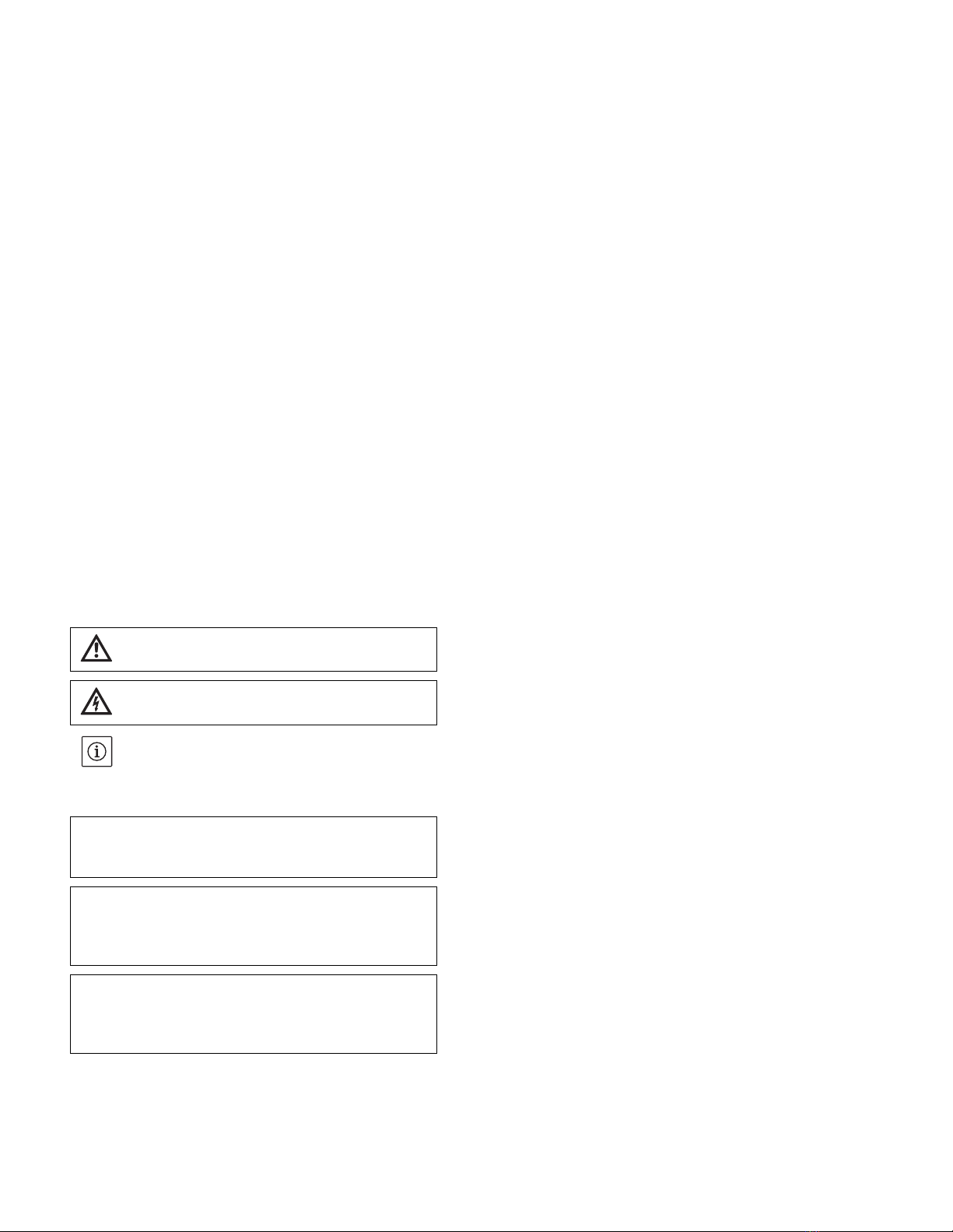

The length of the pipe must be at least 2 inches

(50 mm) taller than the venting plug level.

- Close the discharge valve (3), open the suction

valve (2).

- Open the ball valve and the venting plug.

- Unscrew 4 to 5 turns the drain-priming plug (6).

- Fill the pump and the suction pipe completely

until water flows out of the venting plug (5).

- Close the ball valve (which can be left in place),

remove the pipe and close the bleed device (5)

and reseat the drain-priming plug (6).

Dry-running protection

To ensure that the pump is always primed, we rec-

ommend to protect it with a pressure switch or a

float switch.

8.3 Confirm correct rotation

Prior to turning the pump on ensure the rotating

assembly is free of any binding.

• Remove either one or both coupling guards.

• Turn the coupling by hand to make sure the pump

turns freely without sticking.

• Once the correct rotation has been confirmed (refer

to three-phase or single-phase procedure noted

below) re-install the coupling guard(s) before the

power is activated full time.

Three-phase motor

• Switch on the motor by briefly pressing the circuit-

breaker and check that it turns in the direction indi-

cated by the arrow located on the lantern or on the

identification label of the pump.

• If the rotation is backwards insure power is off and

switch two of the three motor leads and recheck the

rotation. Once proper rotation is confirmed a amper-

age balance is recommended across each of the

three phases – maximum allowable difference is +/-

5%.

Single phase motor

• Typically the rotation should be correct on single

phase applications however if the pump seems to

lack performance please check the rotation. If run-

ning backwards refer the motor nameplate for

instructions to reverse rotation.

8.4 Starting up

• Keep the discharge valve closed.

• Start the pump

• Open venting plug to drain air. If no water leaks

within 20 seconds, close the plug and stop the

pump, then wait 20 seconds to allow air to settle.

• Start again the pump.

• If necessary (particularly if the suction height

exceeds 16 ft - 5 m) repeat these operations.

• If water leaks at draining plug (it means the pump

delivers its pressure), slowly open the discharge

valve. The pump has to be primed.

• Check discharge pressure for pressure fluctuations

with a pressure gauge. If fluctuations are present

please check the inlet conditions and/or re-prime

the pump.

• To insure all air has been removed, close the dis-

charge valve and the draining plug, then stop the

pump 20 seconds, start the pump again and open

the draining plug. Do it as long as air comes out

• Open the discharge valve fully or at a desired posi-

tion determined by the installation.

• Check that the current input does not exceed the

value indicated on the motor data plate.

9 Maintenance / Service

All servicing should be performed by an authorized

service representative!

WARNING! Electrical shock hazard

Dangers caused by electrical energy must be

excluded.

Do not attempt the following unless 100% sure

power is off.

CAUTION! Possible damage of the pump

Prior to starting the pump there must be fluid at

the seal area.

WARNING! Risk of scalding

Under some pump or installation operating condi-

tions (temperature of pumped liquid, volume

flow), the whole pump, including the motor, may

become very hot. There is a real risk of burns just

from touching the pump.

CAUTION! Possible damage of the pump

The pump must not operate at zero flow (closed

discharge valve) for more than 10 minutes with

cold water (T < 104 °F (40 °C)) and more than 5

minutes above 140 °F (60 °C).

We recommend to ensure a minimum flow of

about 10 % of the nominal flow of the pump to

avoid the formation of a vapour lock at the top of

the pump.

WARNING! Electrical shock hazard

Dangers caused by electrical energy must be

excluded.

All electrical work must be performed after the

electrical supply has been switched off and

secured against unauthorized switching.

WARNING! Risk of scalding

At high water temperatures and system pressure

close isolating valves before and after the pump.

First, allow pump to cool down.