I

D

Wichtig:

Die Bedienungsanleitung sowohl vor der ersten Benutzung als auch bei Fragen zur

Betriebsweise aufmerksam durchlesen.

Wichtig:

Während der Benutzung ist das Tragen einer Schutzbrille obligatorisch.

Achtung:

Einige Teile des Kompressors können während des Betriebs hohe Temperaturen

aufweisen.

Achtung:

Zum Vermeiden von elektrischen Schlägen Steckdosen mit Erdverbindung

verwenden.

VORSICHTSMASSNAHMEN BEIM GEBRAUCH

Den Luftstrahl niemals gegen Personen, Tiere oder den

eigenen Körper richten (Eine Schutzbrille zum Schutz der

Augen von durch den Strahl aufgewirbelten Fremdkörpern

tragen).

Auf keinen Fall den von an den Kompressor angeschlossenen

Werkzeugen versprühten Flüssigkeitsstrahl auf den

Kompressor richten.

Das Gerät nicht barfüssig oder mit nassen Händen oder

Füßen benutzen.

Zum Ausstecken des Steckers aus der Steckdose oder zum

Verschieben des Kompressors nicht am Versorgungskabel

ziehen.

Das Gerät vor Witterungseinüssen (Regen, Sonne, Nebel,

Schnee) schützen.

Den Kompressor nicht bei unter Druck stehendem Behälter

transportieren.

Keine Schweißarbeiten oder mechanische Arbeiten am

Behälter vornehmen. Bei Defekten oder Korrosion muss

dieser komplett ausgewechselt werden.

Der Kompressor darf nicht von ungeschultem Personal

benutzt werden. Kinder und Tiere vom Arbeitsbereich

fernhalten.

Keine brennbaren Objekte oder Gegenstände aus Nylon und

Stoff in der Nähe und/oder auf dem Kompressor ablegen.

Die Maschine nicht mit brennbaren Flüssigkeiten oder

Lösungsmitteln reinigen. Lediglich ein feuchtes Tuch

verwenden und sich dessen vergewissern, dass der Stecker

aus der elektrischen Steckdose gezogen worden ist.

Die Benutzung des Kompressors ist eng mit der

Luftkompression verbunden. Die Maschine nicht mit

anderweitigen Gasen verwenden.

Die von dieser Maschine erzeugte Druckluft kann nicht im

Pharmazeutik-, Lebensmittel- oder Krankenhausbereich zum

Einsatz kommen, außer nach Spezialbehandlungen, und

sie kann auch nicht zum Füllen von Tauchgeräten benutzt

werden.

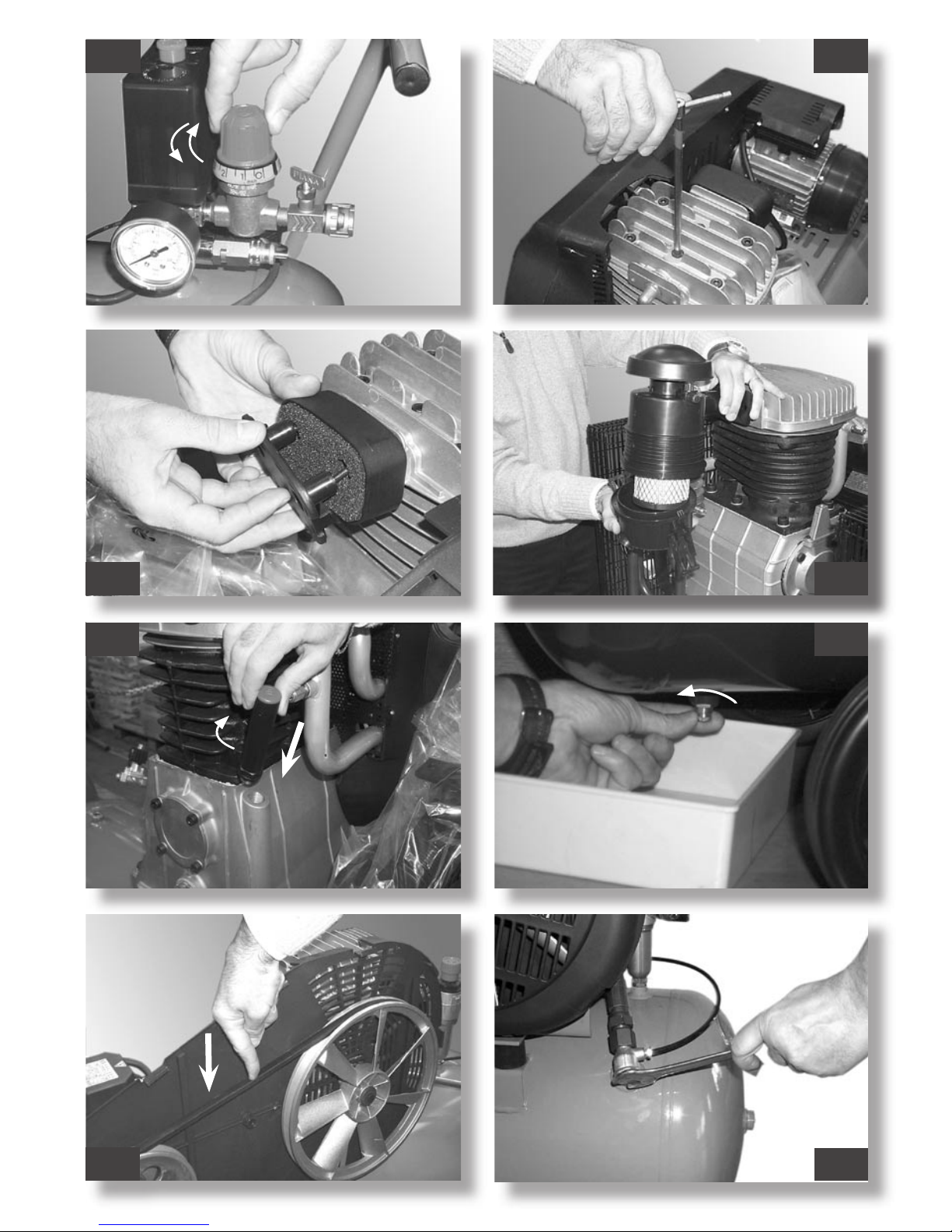

Den Kompressor nicht ohne Schutzvorrichtungen

(Riemenschutz) benutzen, und ein Berühren der sich in

Bewegung bendlichen Teile vermeiden.

Der Kompressor muss in geeigneten Räumen

(mit ausreichender Belüftung sowie einer

Raumtemperatur zwischen +5°C und +40°C)

verwendet werden und darf auf keinen Fall in

Gegenwart von Staub, Säuren und Dampf sowie

explosiven oder brennbaren Gasen eingesetzt

werden.

Stets einen Sicherheitsabstand von mindestens 4 Metern

zwischen dem Kompressor und dem Arbeitsbereich

einhalten.

Eine eventuell auf den Riemenschutzabdeckungen des

Kompressors während der Lackierungsarbeiten auftretende

Einfärbung zeigt an, dass der Abstand zu gering ist.

Den Stecker des Elektrokabels in eine der Form, Spannung

und Frequenz entsprechende und mit den geltenden

Vorschriften konforme Steckdose stecken.

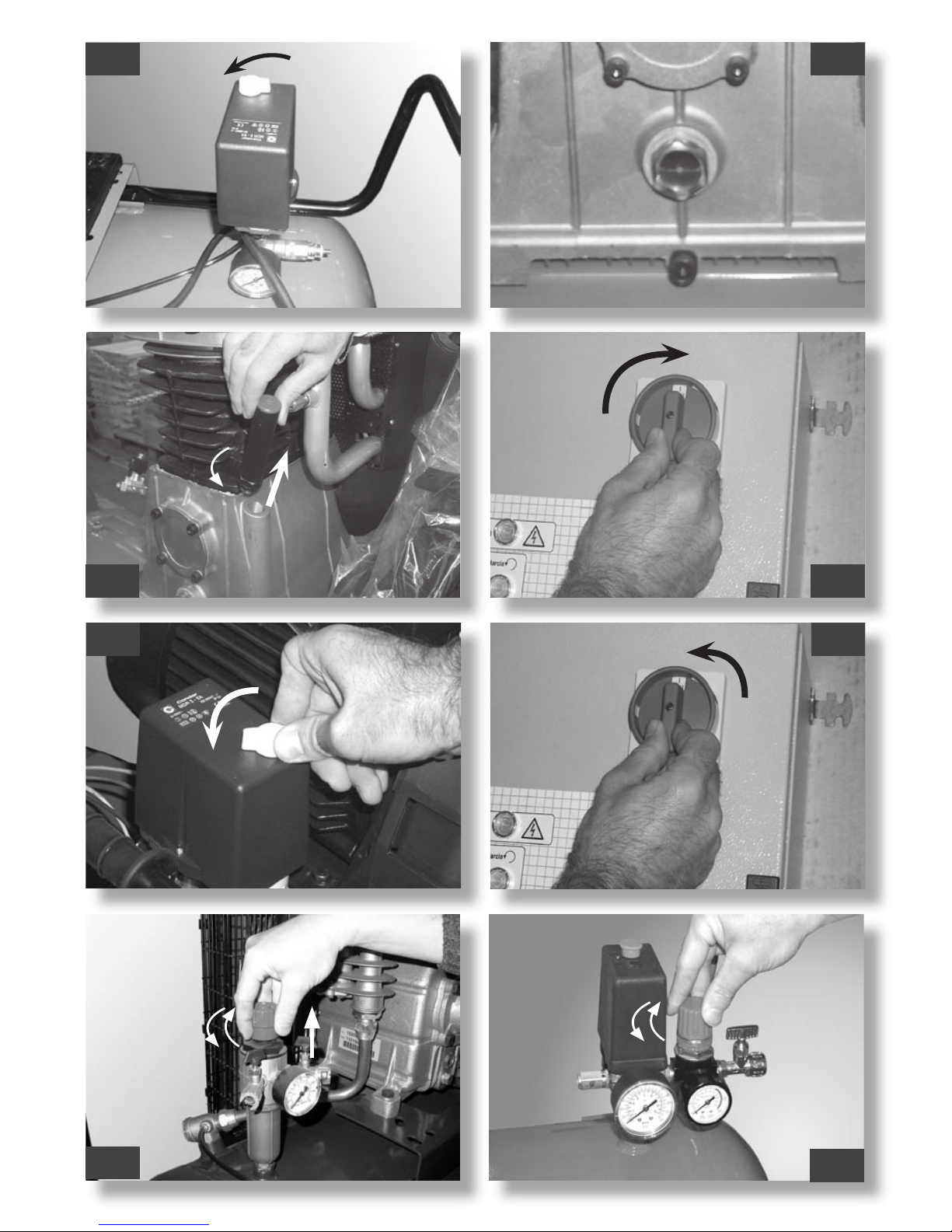

Bei den Triphasen-Versionen muss der Stecker von

einem Elektriker gemäß den örtlichen Vorschriften

eingebaut werden. Beim Erststart kontrollieren, ob der

Rotationssinn korrekt ist und der durch den auf der

Riemenabdeckung bendlichen Pfeil (bei den Versionen

mit Plastikschutz) oder auf dem Motor (bei den Versionen

mit Metallschutzabdeckungen) angegebenen Richtung

entspricht. Verlängerungskabel mit einer maximalen

Länge von 5 Metern sowie entsprechendem Querschnitt

verwenden. Eine Verwendung von längeren Kabeln oder

Adaptern und Mehrfachsteckern wird nicht empfohlen.

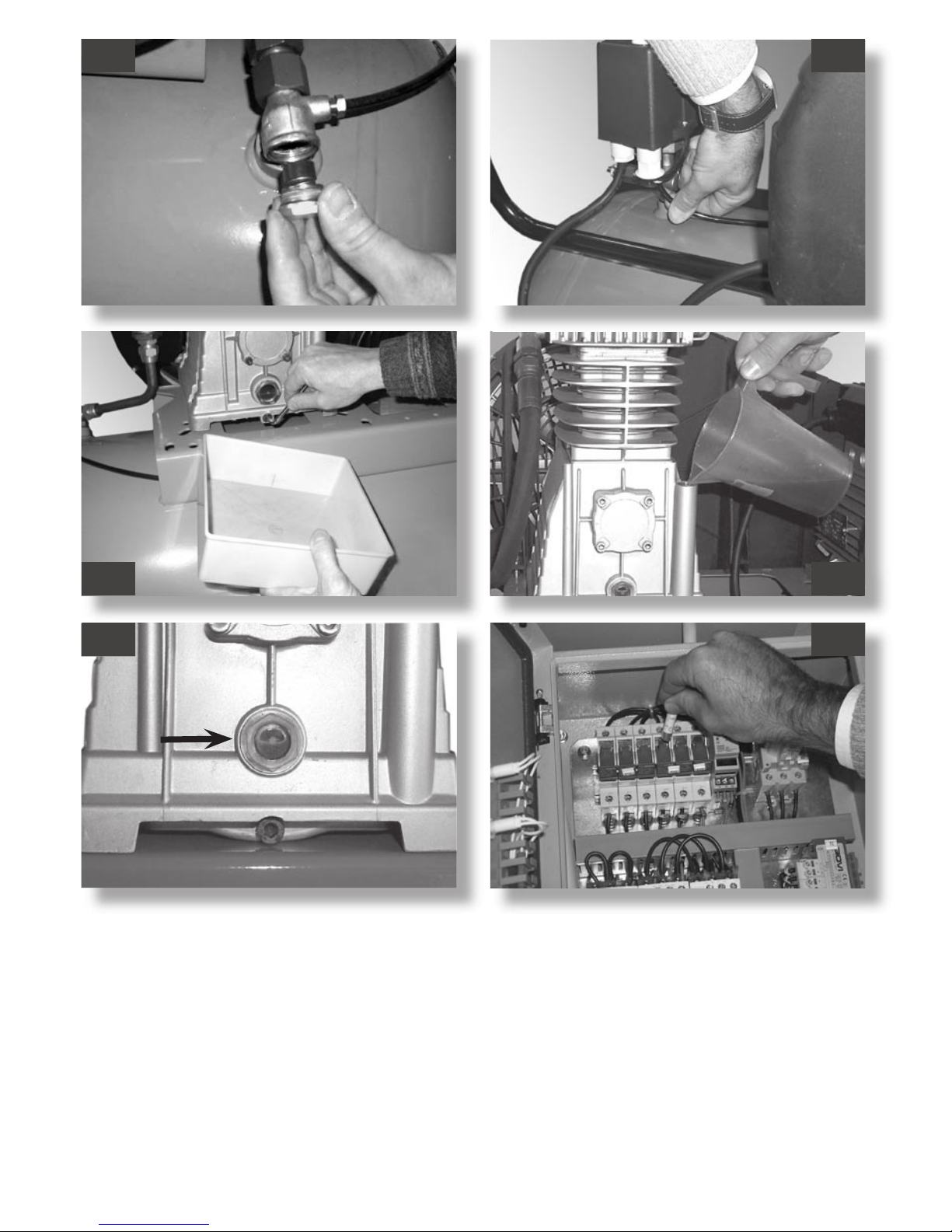

Stets nur den Druckwächterschalter zum Ausschalten

des Kompressors oder den auf der Elektroschaltafel

bendlichen Schalter bei den entsprechend vorgesehenen

Modellen verwenden. Den Kompressor nicht durch ein

Herausziehen des Steckers ausschalten, um einen Neustart

bei unter Druck stehendem Kopf zu vermeiden.

Zum Verschieben des Kompressors stets nur dessen

Griff verwenden. Der Kompressor muss zum Betrieb auf

einer stabilen Unterlage eben aufgestellt werden, um die

korrekte Schmierung zu gewährleisten.

Den Kompressor für die optimale Frischluftzirkulation sowie

die Gewährleistung einer vorschriftsmäßigen Kühlung

mindestens 50 cm von der Wand entfernt aufstellen.

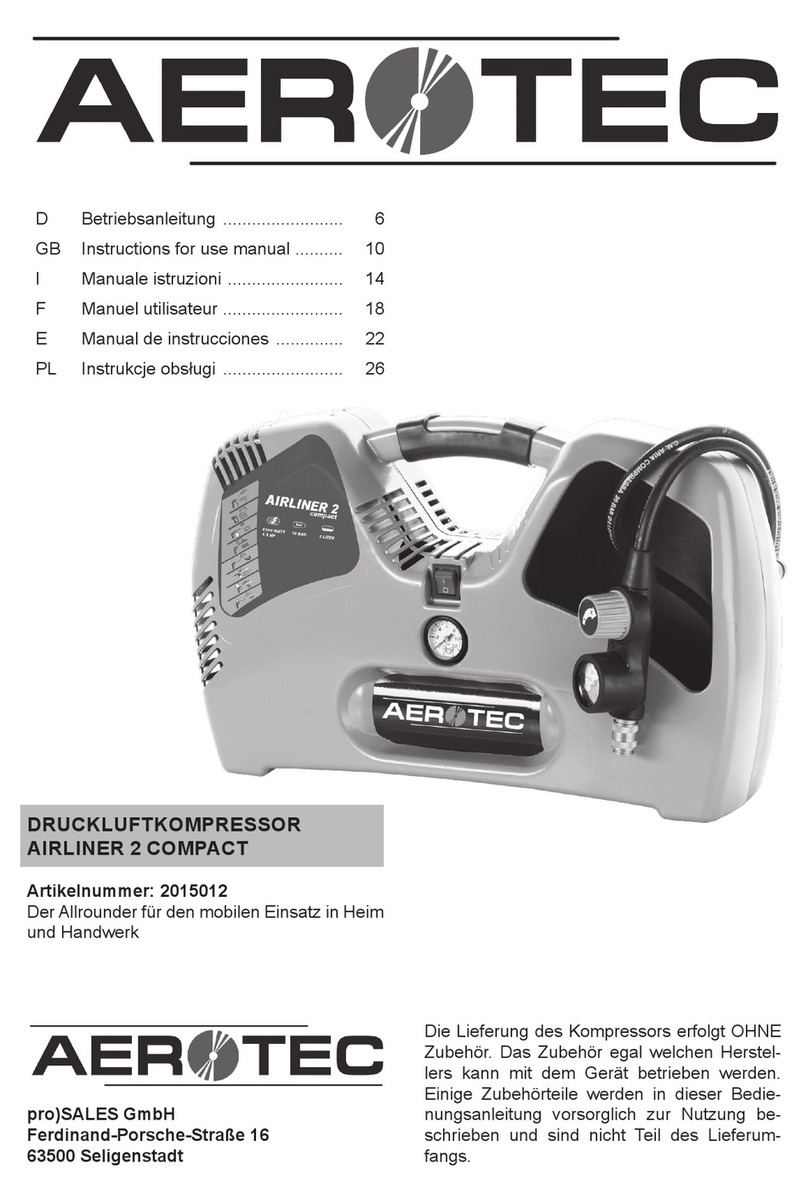

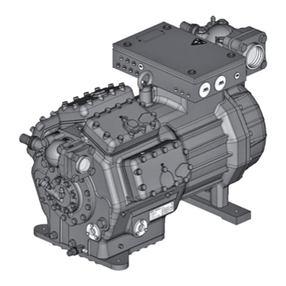

ELEKTROKOMPRESSOR MIT RIEMENANTRIEB

WAS MAN AUF KEINEN FALL TUN DARF WAS ZU TUN IST