EPD300 / EPD500

Seite/ Page 4 2022-D040333 Rev.03

1.1 Bestimmungsgemäße Verwendung

Die Aufzugsmaschine ist für den Antrieb eines

Personenaufzuges gemäß DIN EN 81-1 gebaut.

Gemäß dieser Norm muss der Personenaufzug

eine Fangvorrichtung in Abwärtsrichtung und

eine Schutzeinrichtung gegen Übergeschwin-

digkeit (aufwärts) haben. Diese Einrichtungen

dürfen in keinem Fall Verzögerungen größer

als 1 x g = 9,81 m/s² bewirken.

Die maximal zulässigen Lasten entnehmen Sie

bitte dem Berechnungsprotokoll, das der Auf-

tragsbestätigung beiliegt. Weiterhin müssen alle

Vorgaben aus dem Berechnungsprotokoll bei

der Ausführung der Gesamtanlage erfüllt wer-

den.

1.2 Nicht bestimmungsgemäße Verwen-

dung

Jeder Gebrauch, der die oben genannten Be-

schränkungen überschreitet (insbesondere hö-

here Lasten) gilt als nicht bestimmungsgemäß

und ist somit verboten.

Es darf in keinem Fall das NOT-AUS-Moment

überschritten werden. Um unzulässige Überlas-

ten im NOT-AUS-Fall zu verhindern, sind so-

wohl die Kabine als auch das Gegengewicht

federnd aufzuhängen.

Der Lastfall „springendes Gegengewicht“ ist

verboten!

Bei technischen Fragen wenden Sie sich

bitte an unseren After Sales Support (Sei-

te 3).

Der Betrieb der Aufzugsmaschine ist verboten,

wenn:

•sie nicht ordnungsgemäß montiert wurde

(z.B. Befestigung der Treibscheibe),

•sie nicht ordnungsgemäß aufgestellt wurde

(z.B. Befestigungsschrauben),

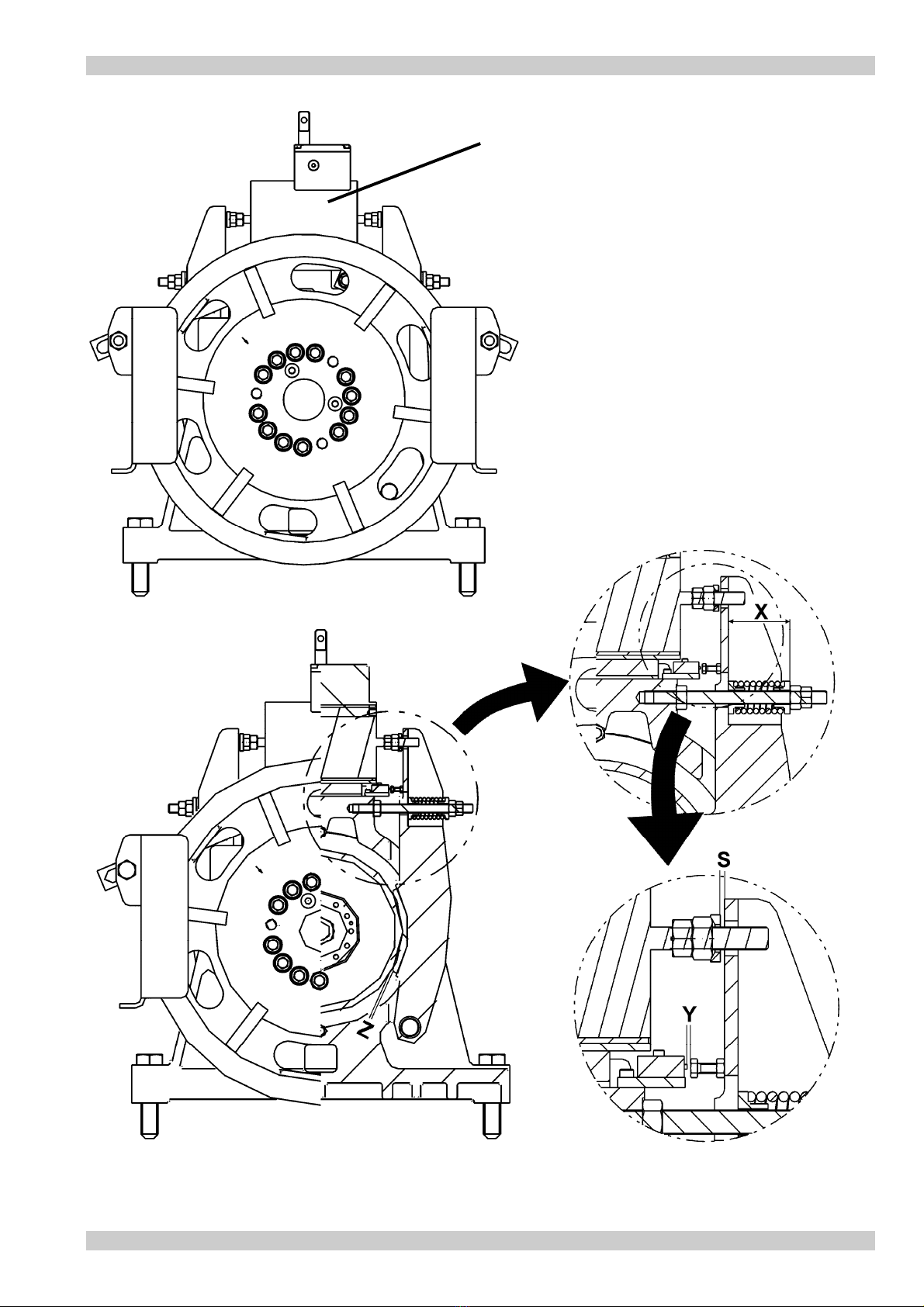

•die Bremse nicht gemäß dem Kapitel

Kontrolle und Einstellung der Federkraft

Maß „X“(Seite 12) überprüft wurde,

•die Aufzugsmaschine stark verschmutzt ist

(z.B. Mörtel, Zement) oder

•sie ohne Schmierstoff betrieben wird.

Wenn die eingebaute Verschleißüberwachung

der Bremse nicht genutzt / angeschlossen wird,

übernimmt alpha getriebebau keine Haftung

für Schäden oder Verletzungen, die durch Ver-

schleiß der Bremse entstehen.

1.1 Intended use

The lift machine is designed to drive a passen-

ger lift according to DIN EN 81-1.

According to this standard the passenger lift

must have a catch feature for downward motion

and a safety device against overspeeding (up-

wards). These devices may under no circum-

stances affect deceleration greater than

1 x g = 9.81 m/s².

Please refer to the calculation log attached to

the order confirmation for the maximum permis-

sible loads. Furthermore, all specifications in

the calculation log must be complied with in the

design of the whole installation.

1.2 Improper use

Every usage exceeding the restrictions men-

tioned above (especially higher loads) is not

compliant with the regulations, and is thus pro-

hibited.

Under no circumstances may the emergency-

off torque be exceeded. To prevent excessive

forces in case of an emergency-stop, both the

cabin as well as the counterweight need to be

suspended with springs.

The loading case “springing counterweight”

is prohibited!

Please contact our customer service de-

partment if you have any technical ques-

tions (see 3).

It is forbidden to operate the lift machine when:

•it has not been mounted according to regu-

lations (e.g., securing the driving wheel),

•it has not been installed according to regula-

tions (e.g., fastening bolts),

•the brake has not been inspected accord-

ing to chapter Checking and adjusting the

spring force measure “X“ (see 12) überprüft

wurde,

•the lift machine is heavily soiled (e.g. mor-

tar, cement), or

•it is operated without lubricant.

If the installed wear monitor of the brake is not

used or connected, then alpha getriebebau will

not accept liability for damages or injuries re-

sulting from wear and tear of the brake.