ND18-05.01

Area Cooling Solutions Sp. z o.o.

Ul. Relaksowa 27

55-080 Nowa Wieś Wrocławska

tel/fax +48 71 354 56 24

2/48

Spis treści / Contents

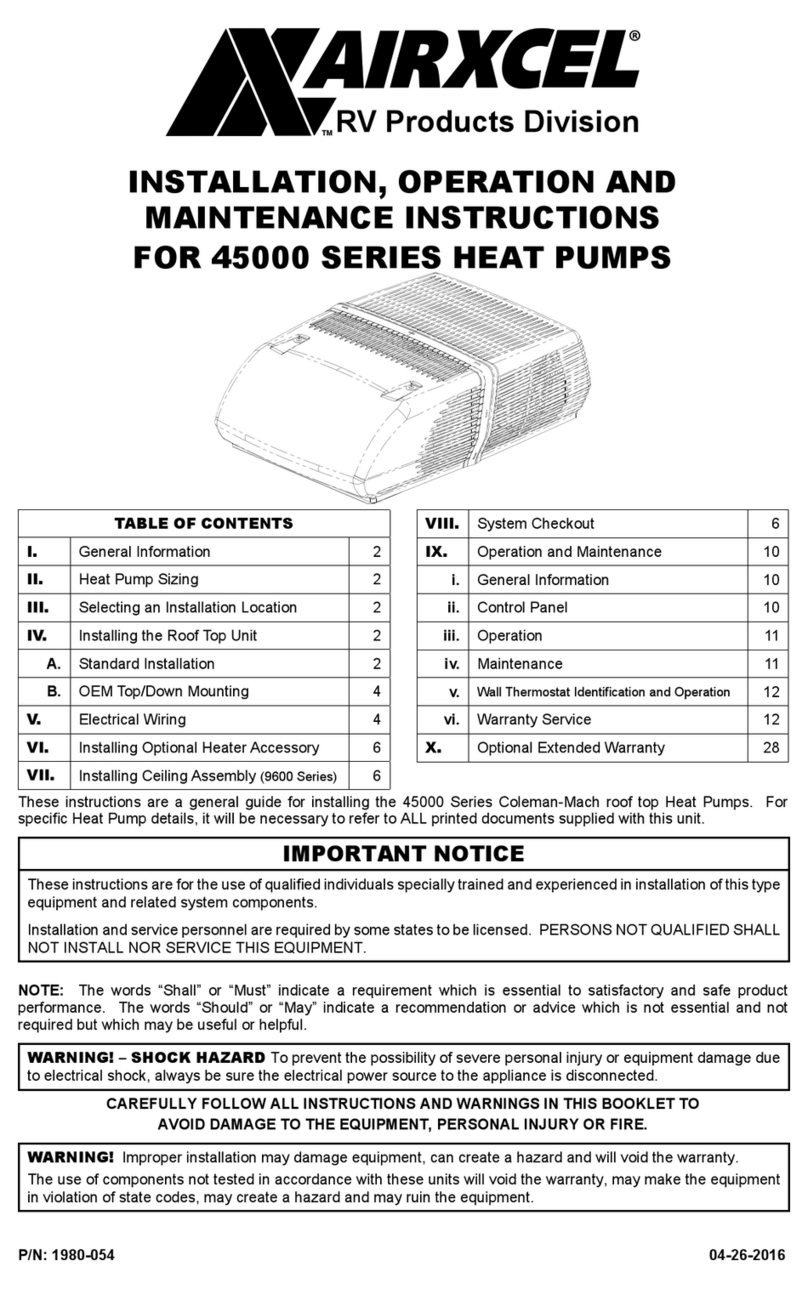

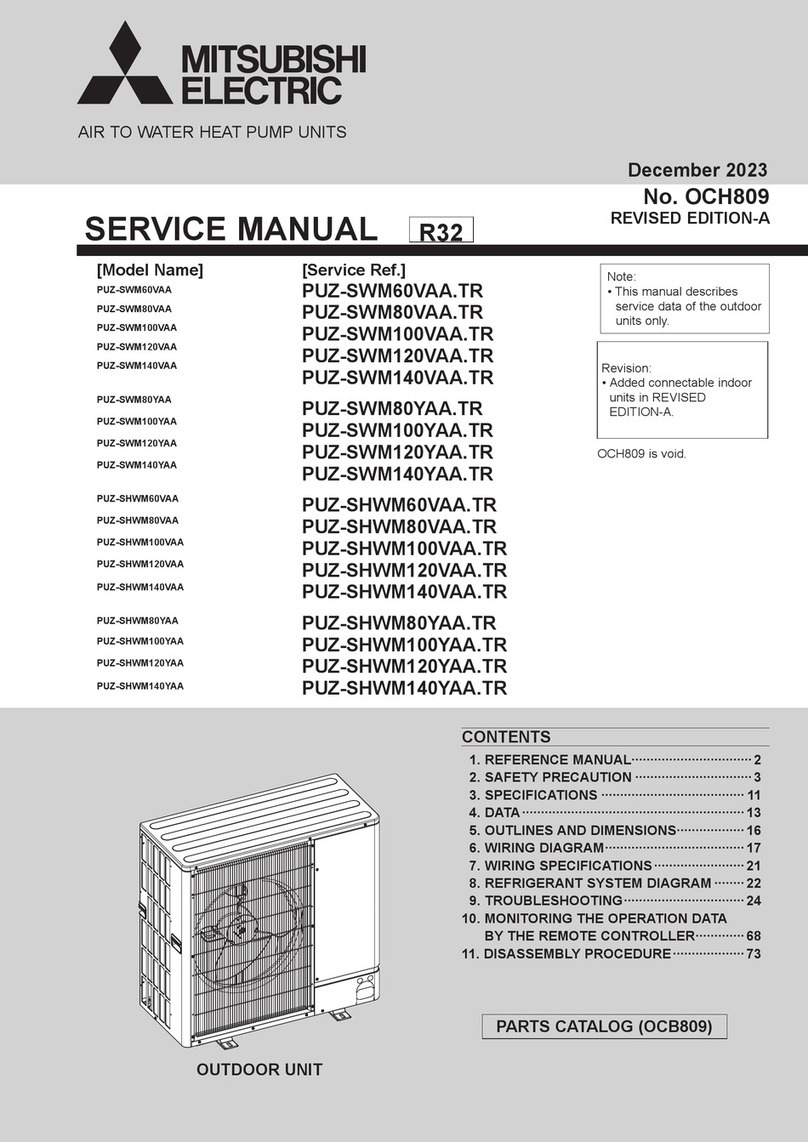

1. Informacje ogólne / General Information ........................................................................................... 4

2. Zasady bezpieczeństwa / Safety.......................................................................................................... 6

3. Oznaczenie –opis kodu /Type code description.................................................................................. 8

4. Charakterystyka urządzenia / Units specification ............................................................................... 8

4.1. Elementy składowe / Components............................................................................................... 8

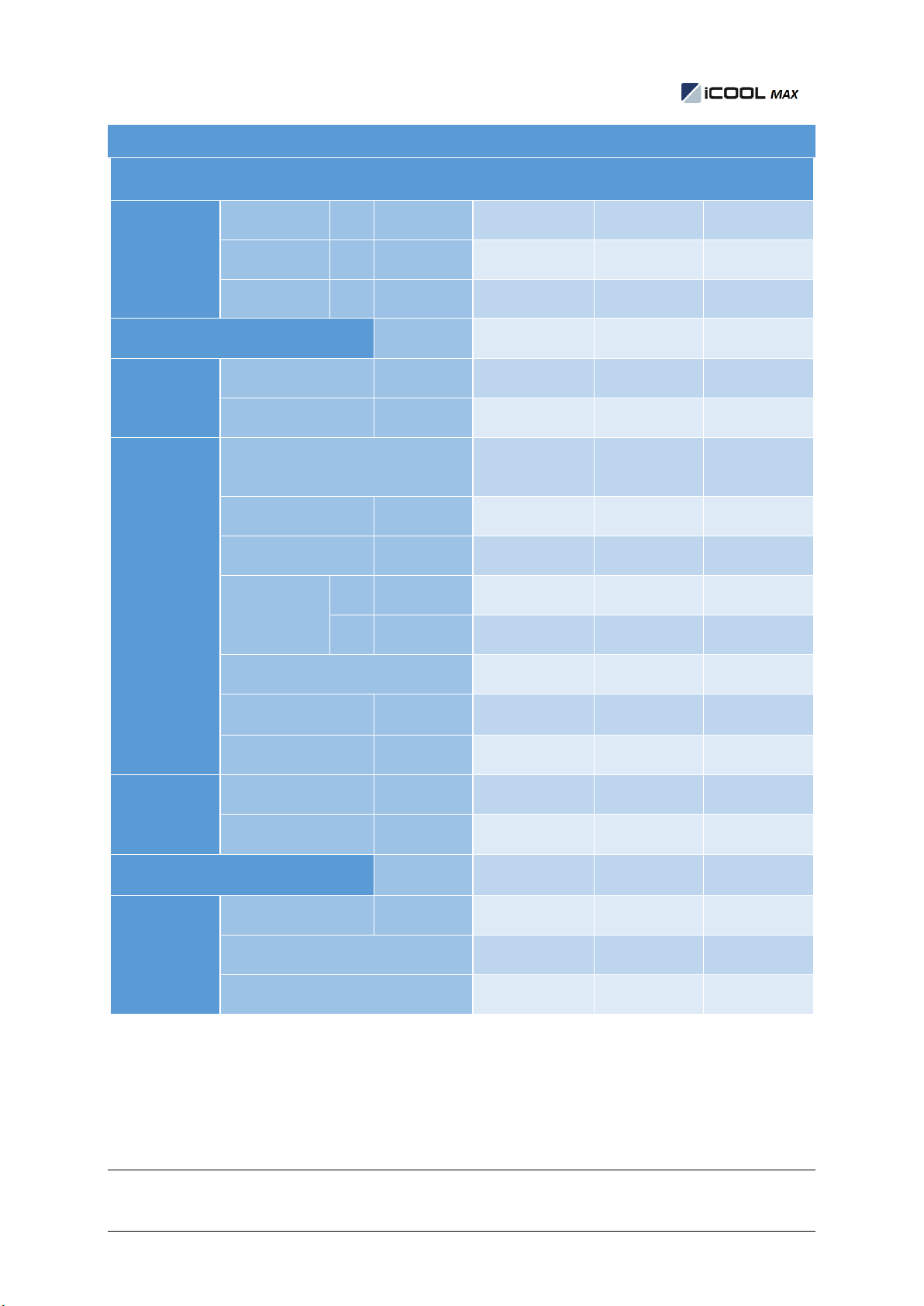

5. Dane techniczne / Technical data ....................................................................................................... 9

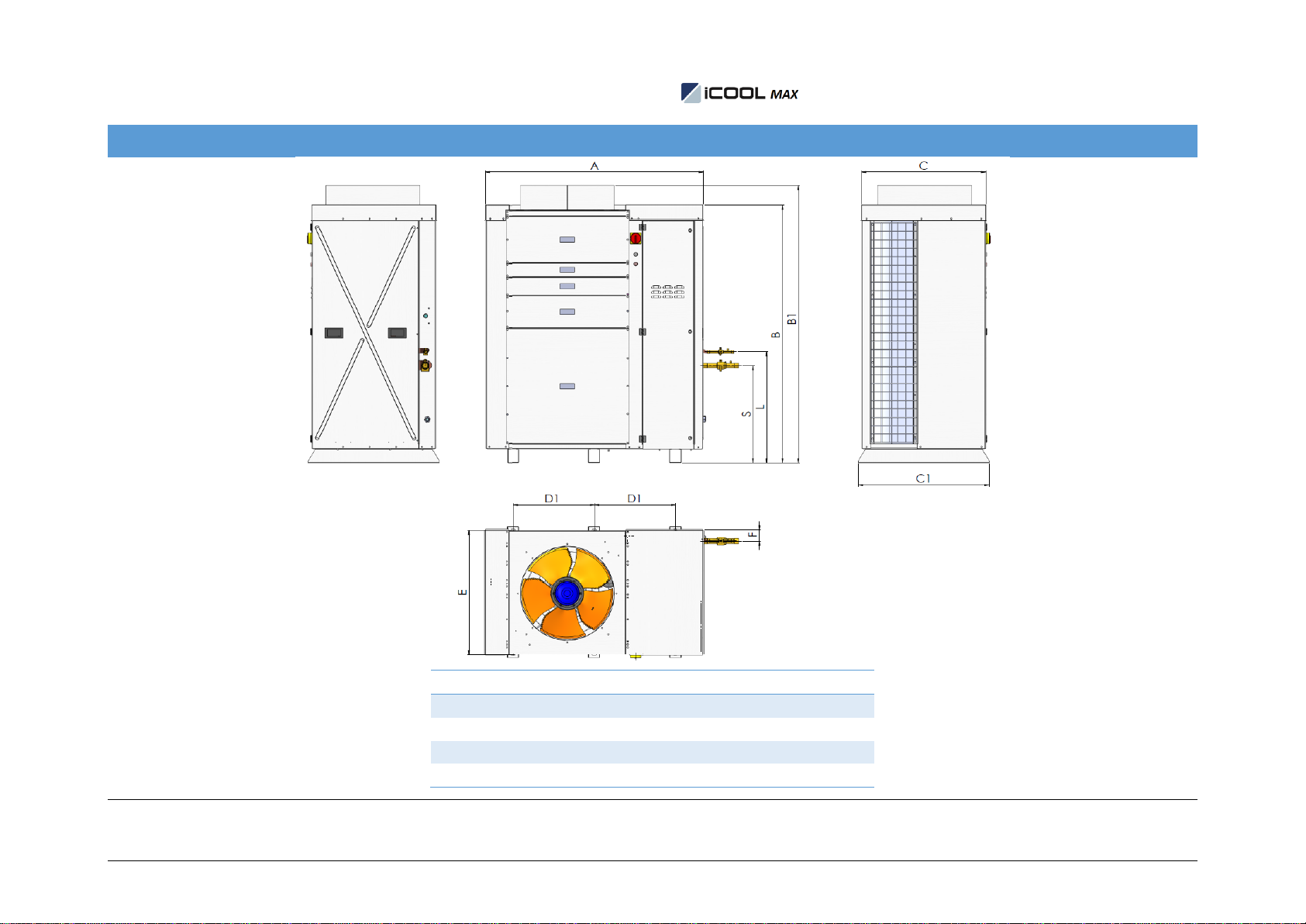

6. Rysunki urządzeń / Units drawings ................................................................................................... 10

7. Schematy chłodnicze / Schematic diagrams ..................................................................................... 11

8. Transport agregatu / Condensing unit transport .............................................................................. 12

9. Sprawdzenie stanu technicznego / Checking the technical condition............................................... 12

10. Instalacja agregatu / Installation..................................................................................................... 13

10.1. Uwagi ogólne / General remarks.............................................................................................. 13

10.2. Ustawienie agregatu / Location of the unit.............................................................................. 13

10.3. Zmiana położenia wentylatora / fan’s position changing ........................................................ 14

10.4. Wymagania dotyczące instalacji chłodniczej / Requirements on the refrigeration system ..... 17

11. Przygotowanie do uruchomienia agregatu / Preparation for starting the unit .............................. 20

11.1. Próba szczelności i osuszanie / Tightness test and drying ....................................................... 20

11.2. Napełnianie instalacji czynnikiem chłodniczym / Refrigerant charging................................... 21

11.3. Podłączenie zasilania / Power connection ............................................................................... 22

11.4. Kontrola kolejności podłączenia faz zasilania / Control the order of connection of the power

supply ................................................................................................................................................ 23

11.5. Zewnętrzne zezwolenie pracy / External permission to start.................................................. 24

12. Uruchomienie agregatu / Starting the unit .................................................................................... 24

12.1. Przełącznik załączenia agregatu / Unit turn on switch............................................................. 25

12.2. Sprawdzenie poprawności pracy urządzenia / Checking the correct operation of the unit..... 26

13. Użytkowanie i konserwacja agregatu / Operation and maintenance of the unit ........................... 27

13.1. Wymagania dot. użytkowania agregatu / Requirements concerning operation of the unit .... 27

13.2. Kontrola poziomu oleju / Oil level control................................................................................ 28

13.3. Grzałki karteru / Cranckase heater........................................................................................... 29

14. Serwis instalacji / Servicing.............................................................................................................. 30

14.1. Działania serwisowe / Servicing actions................................................................................... 30

14.2. Przeglądy instalacji / Regular inspections of the installation ................................................... 32

14.3. Typowe uszkodzenia / Typical problems.................................................................................. 33

15. Demontaż agregatu / Decommissioning ......................................................................................... 38