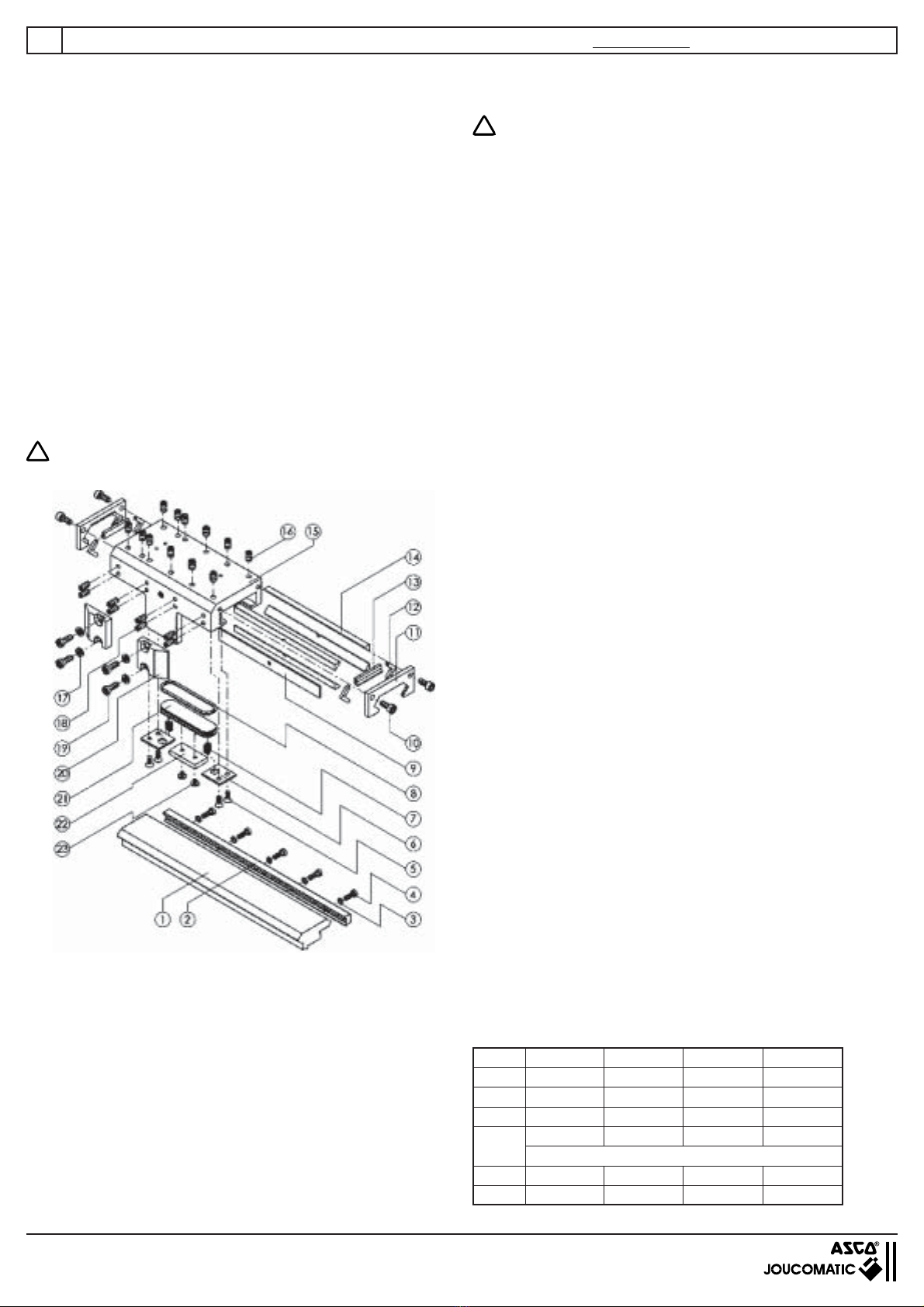

Pour le réglage ou la maintenance du guidage, l’ensemble vérin/

guidage devra être désolidarisé de sa machine ou de tout autre

support

Démontage du chariot

1. Purger le vérin et le frein et débrancher tout appareil électrique

(type capteur).

2. Oter toutes les pièces externes montées sur le chariot (15).

3. Dévisser un bloc d’entrainement (20) du piston afin de déplacer le

chariot.

4. Pour les diamètres 40 et 50 : dévisser un couvercle de vérin (même

côté que le bloc d’entrainement)

5. Desserrer les vis (10) du couvercle de racleur (11).

6. Enlever le chariot du rail.

7. Dévisser complètement les couvercles de racleurs (11) des côtés

du chariot (15).

8. Inspecter les pièces – remplacer les pièces usées ou endommagées

telles que : racleurs (13), patins de guidage (14) et feutre (12) (kit

d’usure).

Démontage du frein

1. Enlever les vis (5) les plaques porte-ressort (6) et les ressorts (7)

du chariot.

2. Pour enlever le piston de frein (21), mettre sous pression le frein (ne

pas utiliser d’outils pointus!).

!

Danger: tenir le piston de frein lorsque que vous mettez sous

pression !

3. Oter les vis (23), la garniture de frein (22) du piston (21) et le joint

torique (8).

4. Inspecter les pièces –remplacer les pièces usées ou endommagées

telles que: joint torique (8) et garniture de frein (22).

Démontage et remontage du rail

1. Oter les vis (4) avec leur rondelles (3). Enlever le rail (1) et la frein

baguette de fixation (2) du vérin.

2. Nettoyer toutes les pièces.

3. Centrer le rail sur le profilé du vérin.

4. Fixer la baguette (2) sur le rail (1) avec les vis (4) et leurs rondelles

(3) (utiliser les couples indiqués).

Remontage du frein

1. Nettoyer toutes les pièces, l’intérieur de la chambre du piston de et

son raccordement.

2. Fixer la garniture de frein (22) sur le piston (21). Serrer les vis (23)

en appliquant de la colle (type Loctite frein filet faible)

3. Graisser légèrement le logement de piston avec la graisse de

guidage.

!

Attention : La garniture de frein ne doit pas recevoir de

graisse.

4. Replacer le joint torique (8) sur le piston de frein (21) et graisser le

légèrement.

5. Replacer le piston (21) dans le chariot (15).

6. Fixer les ressorts (7) et les plaques porte-ressort (6). Serrer les vis

(5) avec de la colle (type Loctite frein filet faible)

Remontage du chariot

1. Nettoyer toutes les pièces.

2. Graisser les feutres (8) avec la graisse pour guidage.

3. Mettre en place le racleur (13) et les feutres (12) dans le couvercle

de racleur. La lèvre du racleur doit-être tournée vers l’extérieur(voir

dessin)

4. Oter les vis de réglage (18) du chariot.

5. Mettre en place la tôle de maintien (9) du même côté que les vis de

réglage.

6. Placer 2 patins de guidage (14) par côté dans le chariot. Les bords

des patins de guidage sur lesquels des cannelures sont coupées

(permettant à la graisse de se répandre sur le rail) doivent se

toucher.

7. Replacer les 2 couvercles de racleur (11) avec les vis (10)

partiellement vissées.

Remontage du chariot sur le rail

1. Insérer soigneusement le chariot sur le rail, les vis de réglage coté

chariot.

2. Replacer délicatement, au besoin, les racleurs et les feutres avec

un tournevis .

Réglage du jeu

1. Serrer les vis de réglage (18), indépendamment de tout montage

extérieur, avec les couples indiqués. Si des vis non auto-bloquantes

sont utilisées (18), se servir d’une colle (type Loctite frein filet

faible) et serrer les vis du milieu jusqu’à ce que le chariot ne

puissent plus être déplacé à la main.

2. Taper doucement le chariot (15) avec un maillet en plastique afin

que les patins de guidage (14) se mettent en place. Puis serrer les

autres vis (18) en recommençant l’opération (voir ci-dessus).

3. Desserrer toutes les vis (18) d’1/4 à 1/2 tour en commençant par

celles du milieu .Une fois ajusté, on doit pouvoir déplacer le chariot

à la main sans sentir de jeu.

4. Visser complètement les vis (10) dans le couvercle de racleur (11)

avec les couples indiqués.

Lubrification

1. Tous les filetages inutilisés dans le chariot (15) doivent être

occupés avec des vis de réglage (16) pour empêcher l’écoulement

du lubrifiant. Les deux graisseurs se trouvant sur les côtés du

chariot (15) doivent être remplis de graisse tant que l’on n'aperçoit

pas une fine couche de graisse sur le rail quand on déplace le

chariot manuellement.

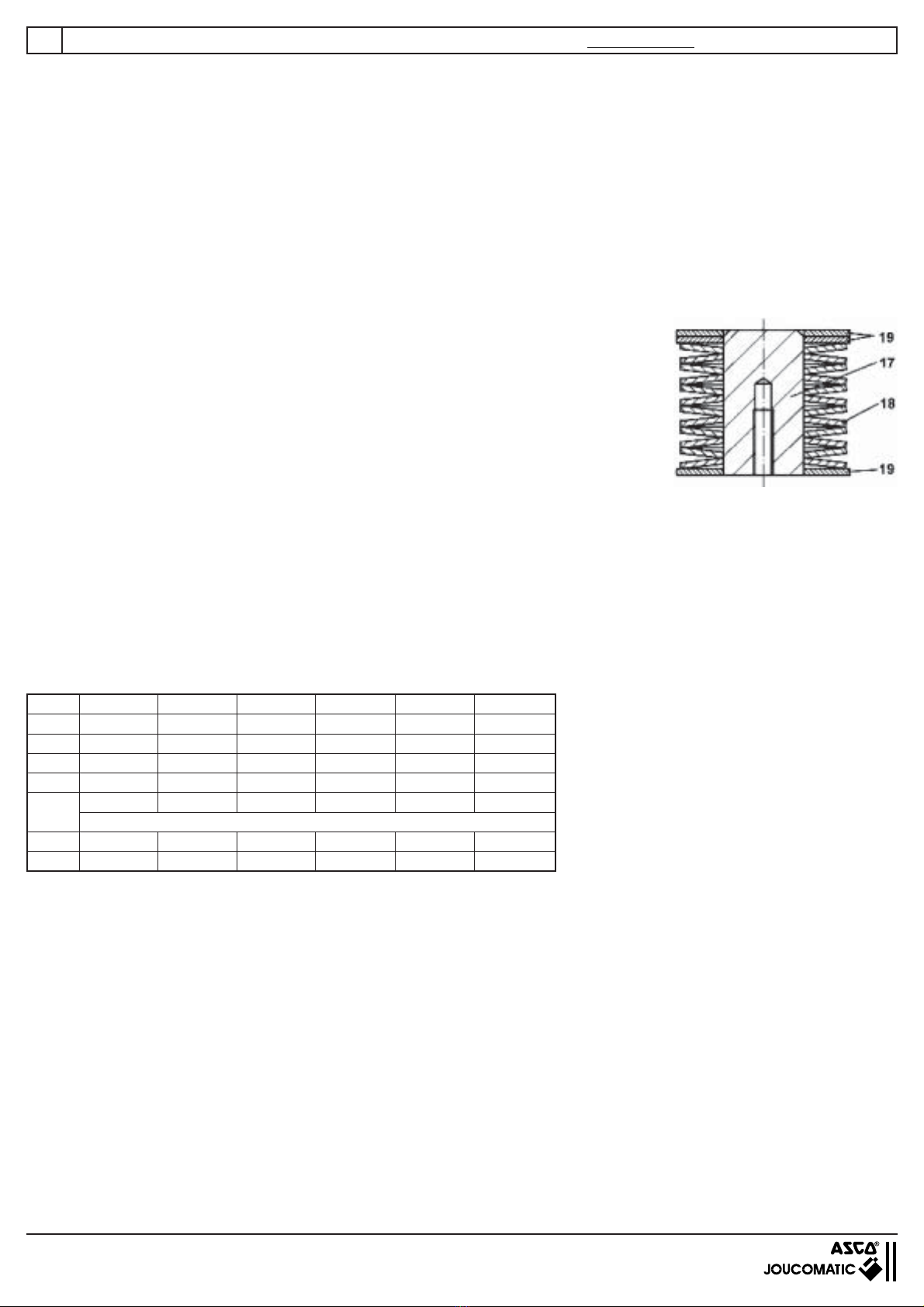

Assemblage final

1. Centrer le chariot au niveau du piston et fixer le bloc d’entraînement

(20) avec les vis (19) et les rondelles (17).

Note: Le bloc d’entraînement (20) doit-être plaqué contre le

chariot (15) sans jeu !!!

2. Remonter le couvercle de vérin si nécessaire.

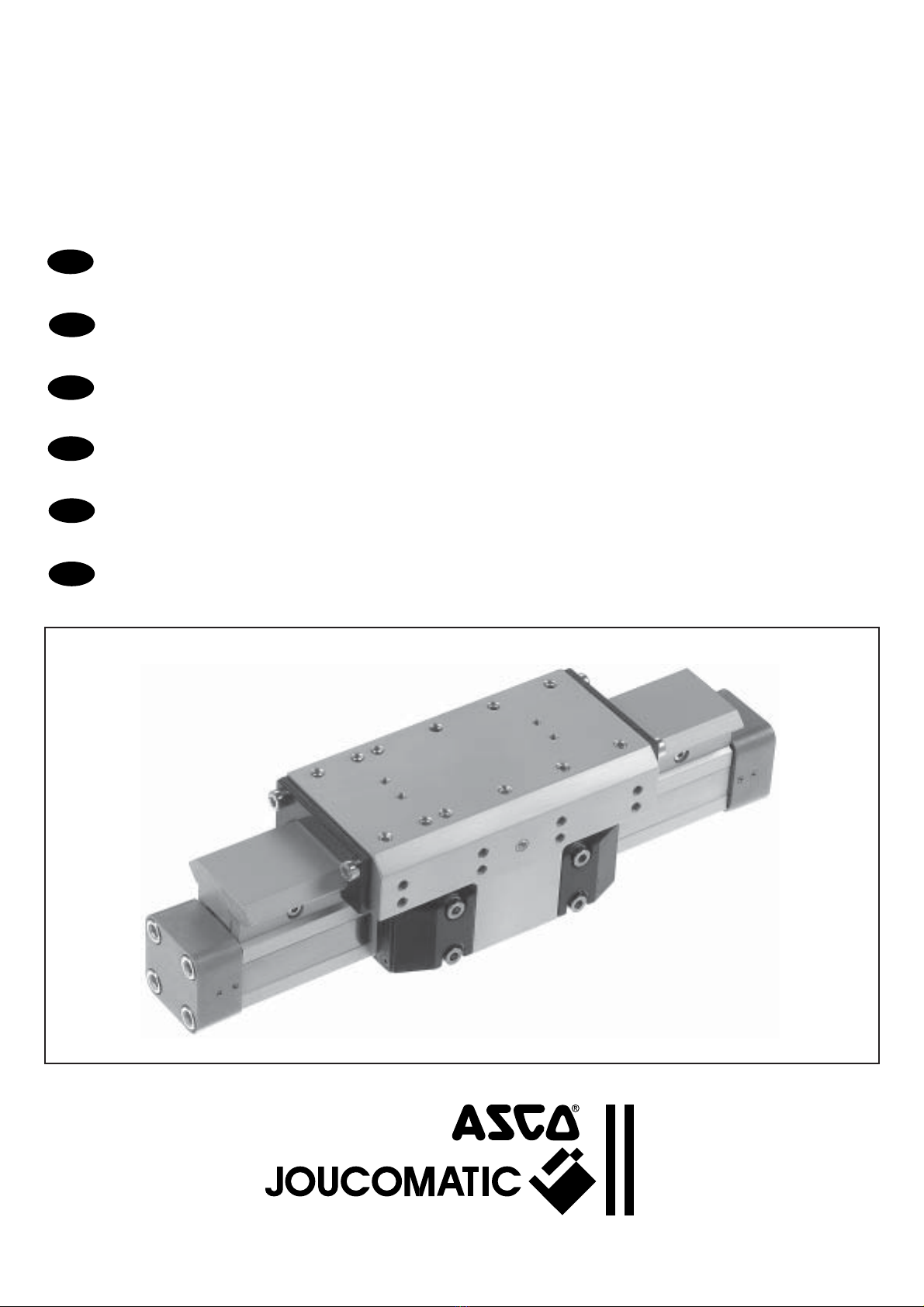

INSTRUCTIONS D'ASSEMBLAGE POUR VERIN STB AVEC FREIN ACTIF (Ø25 à 50 mm)

4

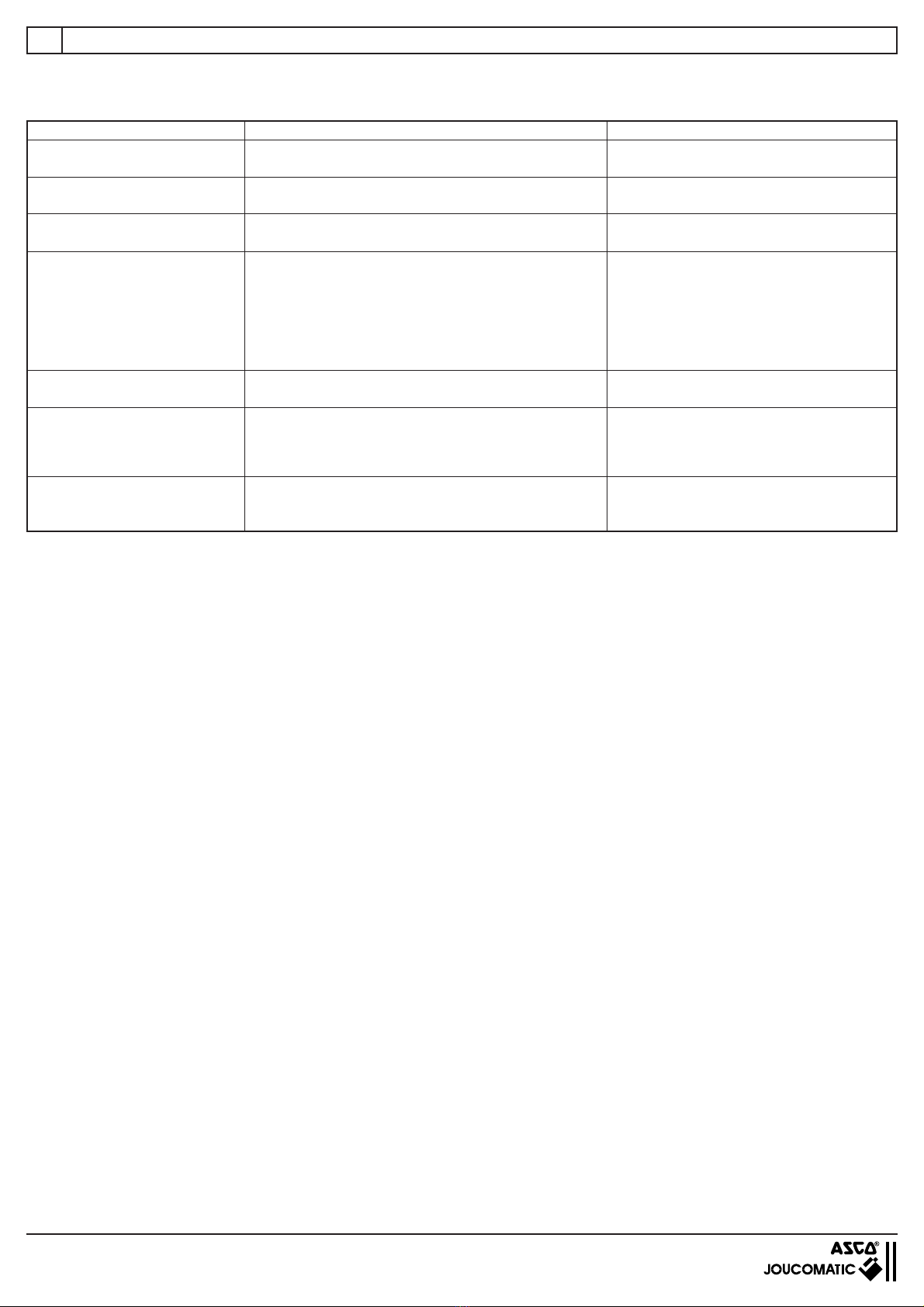

Couples de serrage

Pos Ø25 Ø32 Ø40 Ø50

4 3 Nm 3 Nm 10 Nm 10 Nm

5 3 Nm 3 Nm 3 Nm 3 Nm

10 5,5 Nm 5,5 Nm 5,5 Nm 5,5 Nm

18 3,5-4 Nm 3,5-4 Nm 3,5-4 Nm 3,5-4 Nm

19 9 Nm 14,5 Nm 14,5 Nm 14,5 Nm

23 0,8-1 Nm 0,8-1 Nm 0,8-1 Nm 0,8-1 Nm

(seulement pour vis auto-bloquantes)

FR