Bison 6516-M125 User manual

2

1. ZAKRES INSTRUKCJI

Niniejsza instrukcja obsługi dotyczy imadeł maszynowych typu 6516 i obejmuje

następujące zagadnienia związane z eksploatacją w/w imadeł:

-budowa imadła,

-wskazówki eksploatacyjne,

-wyposażenie,

-warunki bezpieczeństwa pracy.

2. PRZEZNACZENIE

Imadła maszynowe typu 6516 ze wspomaganiem hydraulicznym są przeznaczone do

mocowania przedmiotów stalowych, żeliwnych; na frezarkach, strugarkach, dłutownicach itp.,

dla których mocowanie w imadłach mechanicznych jest niewystarczające.

Zalety:

- duża i pewna siła mocowania przy nieznacznym wysiłku pracownika,

- stała siła mocowania przy każdym zamocowaniu, a przez to duża powtarzalność

warunków mocowania,

- możliwość wyboru, w zależności od potrzeb, sposobu mocowania przedmiotu

obrabianego (mechaniczny, hydrauliczny, mechaniczno - hydrauliczny).

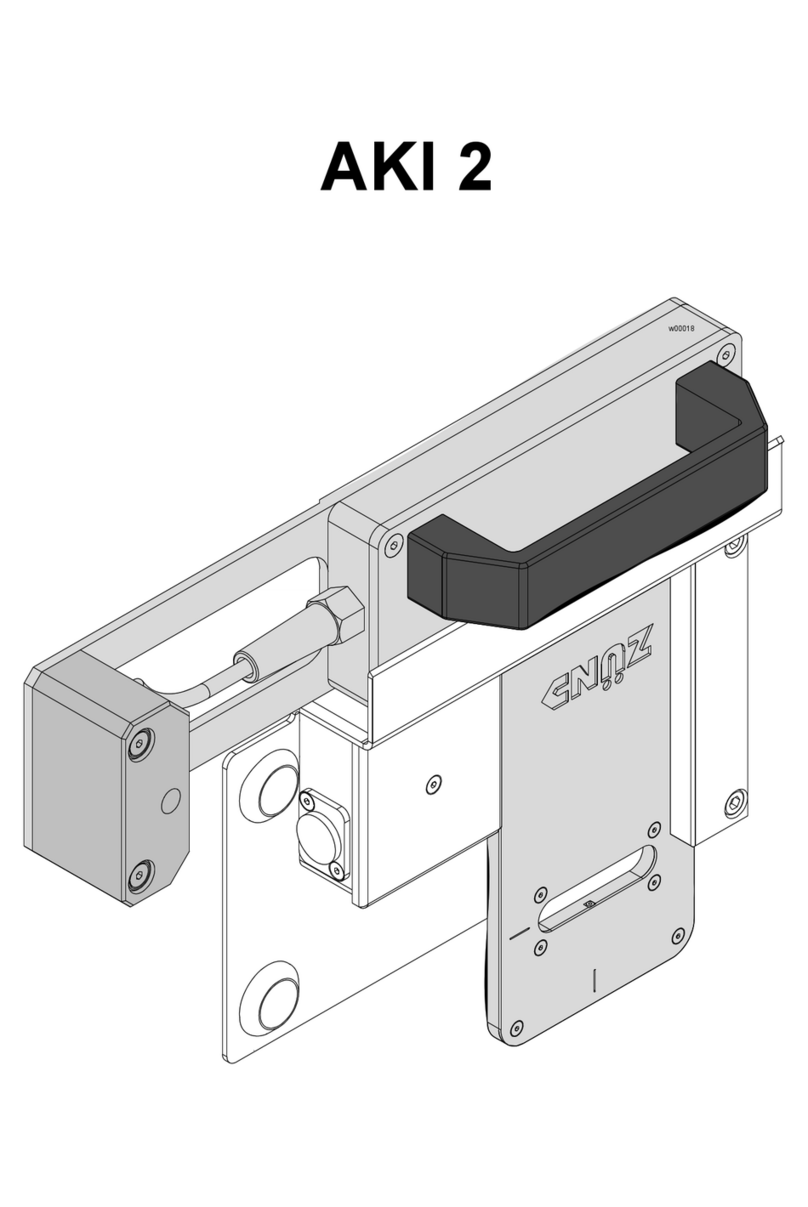

3. BUDOWA IMADŁA (Rys. 1)

Rys. 1. Budowa imadła 6516-M z podstawą obrotową typu 6585.

1.Korpus 2.Podstawa obrotowa typu 6585 3.Szczęka stała 4.Szczęka ruchoma 5.Wkładka szczękowa

6.Płytka oporowa 7.Obsada 8.Obejma 9.Śruba ze wspomaganiem hydraulicznym 10.Korba 11.Listwa

12.Sworzeń 13.Kołek stopniowy 14.Pierścień osadczy 15.Sprężyna 16.Podkładka 17.Wpust ustalający

18.Śruba mocująca z łbem kwadratowym.

3

Zasadniczym elementem imadła jest korpus z żeliwa sferoidalnego (1). Do górnej części

korpusu przymocowana jest na stałe za pomocą wpustu ustalającego i czterech śrub szczęka

stała (3) stanowiąca powierzchnię oporową dla mocowanych przedmiotów. Po prowadnicach

korpusu przesuwa się żeliwna szczęka ruchoma (4). Obie szczęki wyposażone są w stalowe

wkładki szczękowe (5). Do napędu szczęki ruchomej służy śruba pociągowa (9) ze

wspomaganiem hydraulicznym. Śruba pociągowa jest połączona z korpusem przy pomocy

obsady (7) oraz dwóch sworzni (12).

Uwaga : Imadła typu 6516 są dostarczane do odbiorcy bez obrotowej podstawy.

4. PODSTAWOWE PARAMETRY IMADŁA wg. tabl.1.

Przykładowe siły zacisku uzyskiwane w imadłach 6516-M ilustruje tablica 1.

Tablica 1

Typ i wielkość

imadła

Uzyskiwane siły eksploatacyjne

Zakres mocowania

[mm]

metodą

mechaniczną

[daN]

metodą ze wspomaganiem

hydraulicznym

[daN]

metodą mech.-hydr.

ze wstępnym zaciskiem

[daN]

6516-M125

1000-1500

3000-3500

4000-4500

0-205

6516-M160

1000-1500

5000-5500

6000-6500

0-280

6516-M200

1000-1500

7000-7500

8000-8500

0-375

Imadła 6516-M125, M160, M200 posiadają śruby mocujące wyposażone w zewnętrzne

sprzęgło tulejowe, umożliwiające wstępny wybór rodzaju pracy tj. :

a) mocowanie z użyciem wspomagania hydraulicznego (podstawowy rodzaj

pracy)

- osiągana wielkość siły mocowania tą metodą jest zupełnie wystarczająca do

zamocowania przedmiotów stalowych, żeliwnych oraz z materiałów o podobnej

wytrzymałości

b) mocowanie z użyciem wspomagania hydraulicznego, ze wstępnym ręcznym

dociskiem mechanicznym należy stosować w przypadkach, gdy zależy nam na:

- szczególnie dużej sile zacisku,

- na stopniowym wykasowaniu, przed załączeniem wspomagania hydraulicznego,

większych luzów w układzie przyrząd mocujący -przedmiot obrabiany (np. przy

mocowaniu pakietów blach, jednocześnie kilku przedmiotów)

c) mocowanie tylko ręczne mechaniczne - wspomaganie hydrauliczne odłączone

- umożliwia mocowanie podatnych na odkształcenia przedmiotów z miękkich

materiałów, takich jak aluminium, tworzywa sztuczne, detale cienkościenne, które przy

użyciu wspomagania hydraulicznego mogły by ulec zniszczeniu.

4

5. WSKAZÓWKI EKSPLOATACYJNE

Imadło maszynowe typu 6516-M ze wspomaganiem hydraulicznym pozwala przy niewielkim

wysiłku pracownika uzyskać znaczną siłę zacisku przedmiotu w szczękach.

Zamocowanie przedmiotu odbywa się poprzez pokręcanie korbą zgodnie z kierunkiem

ruchu wskazówek zegara. W chwili zetknięcia się szczęki ruchomej z mocowanym

przedmiotem na korbie jest wyczuwalny opór, przy dalszym kręceniu dochodzi do pokonania

oporu i automatycznego wysprzęglenia mechanizmu sprzęgłowego, powodującego załączenie

mocowania hydraulicznego.

Ostateczne mocowanie przedmiotu następuje za pomocą układu hydraulicznego.

Maksymalna siła zacisku jest uzyskiwana po dokręceniu korbą obudowy śruby pociągowej do

oporu (patrz pkt 6).

Stosowanie przedłużaczy korby, uderzanie po korbie młotkiem celem "pewniejszego"

zamocowania przedmiotu, jak również dalsze kręcenie korbą pomimo wyczuwalnego

oporu wynikającego z osiągnięcia przez obudowę skrajnego lewego położenia jest

niedopuszczalne i może uszkodzić śrubę hydrauliczną.

UWAGA ! W tego typu imadle, podczas mocowania ze wspomaganiem hydraulicznym,

siły mocujące w krótkim czasie mogą osiągać bardzo duże wartości. Ze względu na to,

sposób mocowania ze wspomaganiem hydraulicznym przeznaczony jest wyłącznie do

mocowania przedmiotów stalowych, żeliwnych oraz z materiałów o podobnej

wytrzymałości, nie podatnych na odkształcenia.

Przedmioty wykonane z miękkich, łatwo odkształcających się materiałów takich

jak: aluminium, tworzywa sztuczne, detale cienkościenne mogą być mocowane

tylko z wyłączonym wspomaganiem hydraulicznym, metodą tylko

mechaniczną (patrz pkt 6.2).

W przypadku nie zastosowania się użytkownika do powyższej uwagi, może dojść do

zablokowania wewnętrznego sprzęgła i brak w późniejszej eksploatacji prawidłowej siły

zacisku. Objawem tego jest niewystępowanie wyczuwalnego oporu na korbie w chwili

zetknięcia się szczęki ruchomej z przedmiotem mocowanym.

W takim przypadku, aby odblokować sprzęgło, należy: lewą ręką przytrzymać korpus

śruby pociągowej, a prawą wykonać korbą ruch w kierunku przeciwnym do kierunku ruchu

wskazówek zegara, aż do momentu , gdy wyczujemy lekki "szczęk" mechanizmu sprzęgła.

Po wykonaniu powyższych czynności, mechanizm śruby powinien wrócić do normalnego

funkcjonowania.

Jeżeli nie jest możliwe przywrócenie w ten sposób śrubie prawidłowych parametrów,

świadczy to o uszkodzeniu mechanizmu hydraulicznego. W takim przypadku, należy

dokonać naprawy śruby przez wykwalifikowany personel (patrz pkt. 7 czynności obsługowe

śruby). Niesprawną śrubę hydrauliczną można też przesłać do naprawy odpłatnej w

warunkach producenta.

5

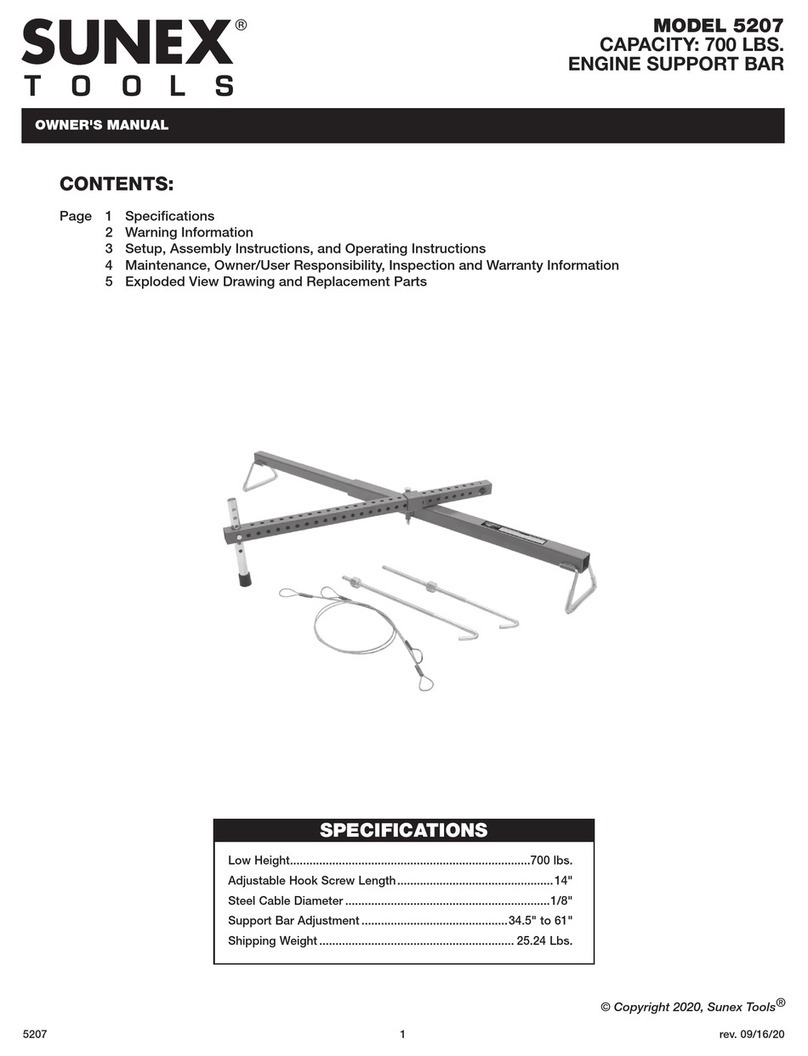

5.1 PRZESTAWIANIE ZAKRESU MOCOWANIA IMADŁA

Szczęka ruchoma imadła 4 przesuwana jest po prowadnicach korpusu 1za pomocą śruby

pociągowej 9 w dwóch zakresach mocowania (Rys. 2) .

Rys. 2 Sposób przestawiania zakresu mocowania imadła.

Zmiana zakresu mocowania realizowana jest następująco:

po wyjęciu dwóch sworzni blokujących 12, należy przestawić obsadę względem korpusu z

położenia 1 do położenia 2 lub na odwrót w zależności od potrzeby (patrz rys. 2) i następnie

zablokować ponownie z przodu i z tyłu sworzniami blokującymi 12.

5.2. MOCOWANIE IMADŁA

Do ustalenia położenia imadła na stole obrabiarki służą kamienie ustalające. Imadło do

stołu obrabiarki mocuje się w zależności od potrzeby za pomocą śrub z łbem kwadratowym lub

przy pomocy łap dociskowych (nie będących na wyposażeniu imadła).

Przed przystąpieniem do użytkowania, należy zamocować imadło na stole obrabiarki za

pomocą śrub mocujących z łbem kwadratowym (18) rys.1. Śruby mocujące w imadłach 6516

zakłada się we wzdłużne wybrania w korpusie. Wpusty ustalające (17) -szt. 2 mocuje się

w kanałkach korpusu.

W trakcie mocowania przedmiotów w konstrukcji imadła pojawiają się odkształcenia,

które mogą mieć wpływ na dokładność obróbki (w szczególności wzajemna prostopadłość

i równoległość obrabianych powierzchni).

6

Odkształcenia układu są proporcjonalne do użytej siły mocującej, tak więc przy

wykorzystaniu metody mocowania mechaniczno - hydraulicznej ze wstępnym zaciskiem

należy spodziewać się największych odkształceń, a poprzez to obniżonej dokładności

mocowania.

a) W celu zminimalizowania odkształceń zaleca się mocować kor pus imadła

bezpośrednio na stole obrabiarki, natomiast z podstawy obrotowej korzystać

w przypadku uzasadniającym jej użycie.

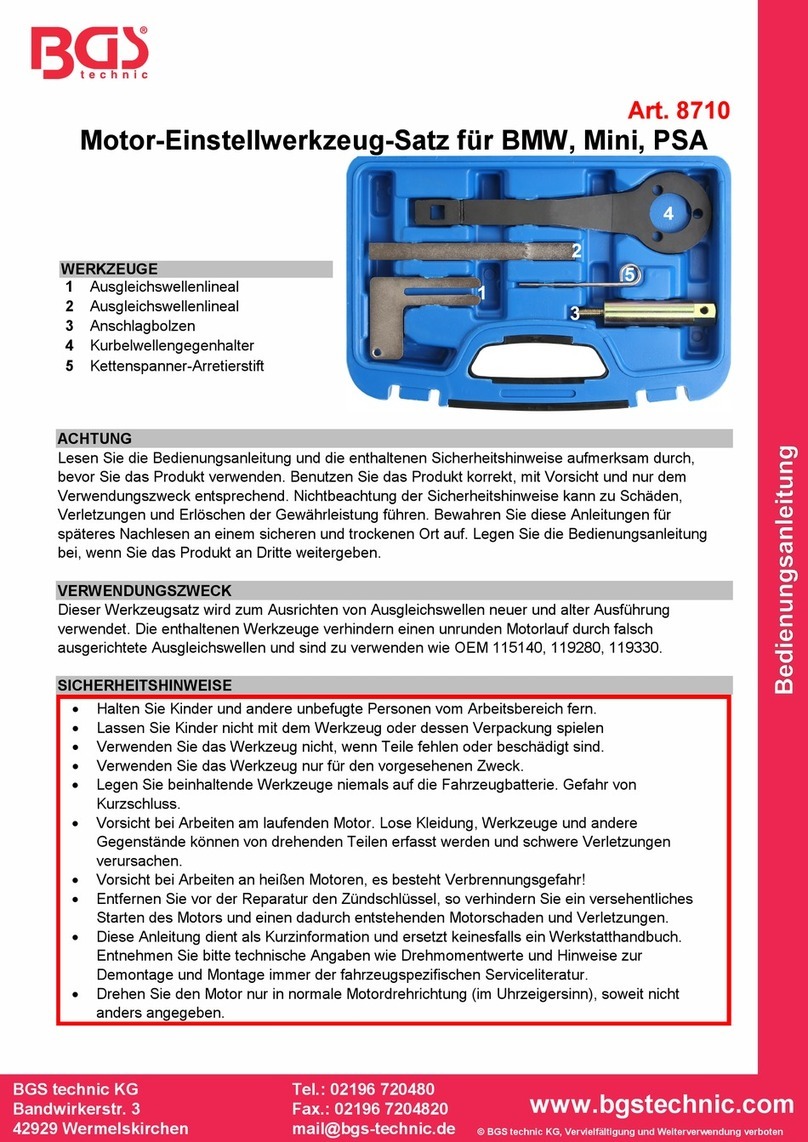

b) W przypadkach mocowania wymagających podwyższonej dokładności

obróbki (zminimalizowania przemieszczeń przedmiotu obrabianego w w yniku

odkształceń korpusu) zaleca się użycie dodatkowych łap dociskowych w

miejscach przedstawionych na rys. 3.

Rys. 3. Zalecane punkty mocowania imadła na stole maszyny

za pomocą śrub mocujących i łap dociskowych.

5.3. WYPOSAŻENIE IMADŁA

a/ śruby z nakrętkami mocujące imadło do stołu - 2 szt.

b/ kamienie ustalające z wkrętami mocującymi - 2 szt.

5.4. WYKAZ CZĘŚCI ZAMIENNYCH wg. rys. 1 i tabl. 2

Tablica 2

L.p.

Nazwa części

zamiennej

Wielkość imadła

6516-M125

6516-M160

6516-M200

Kod Nr

Kod Nr

Kod Nr

5

Wkładka szczękowa

0642 982 602 221

0642 982 602 308

0642 982 602 400

9

Śruba pociągowa

0642 236 902 204

0642 236 902 408

0642 236 902 500

10

Korba

0642 982 626 822

0642 982 626 822

0642 982 626 822

7

5.5. WYMIANA ŚRUBY POCIĄGOWEJ wg. rys.1

W celu wymiany śruby pociągowej 3690-M poz. 9rys.1 należy:

►wyjąć sworznie blokujące 12 (przetyczkę) z korpusu imadła 1,

►zsunąć szczękę ruchomą imadła 4wraz z zespołem śruby z korpusu,

►odkręcić 2 wkręty mocujące pokrywę 8 do szczęki ruchomej,

►wyjąć zespół śruby ze szczęki i następnie wykręcić z obsady 7,

►zdjąć pierścień osadczy 14 przytrzymujący pokrywę , sprężynę i podkładkę,

►założyć pokrywę, sprężynę 15, podkładkę 16 oraz pierścień osadczy 14 na nową

(naprawioną) śrubę 3690-M,

►wkręcić zespół śruby w obsadę i założyć do szczęki ruchomej,

►wkręcić 2 wkręty mocujące pokrywę do szczęki ruchomej,

►nasunąć zmontowaną szczękę ruchomą wraz ze śrubą na prowadnice w korpusie

imadła,

►włożyć sworznie blokujące 12 w odpowiednie miejsca w korpusie imadła (rys. 2).

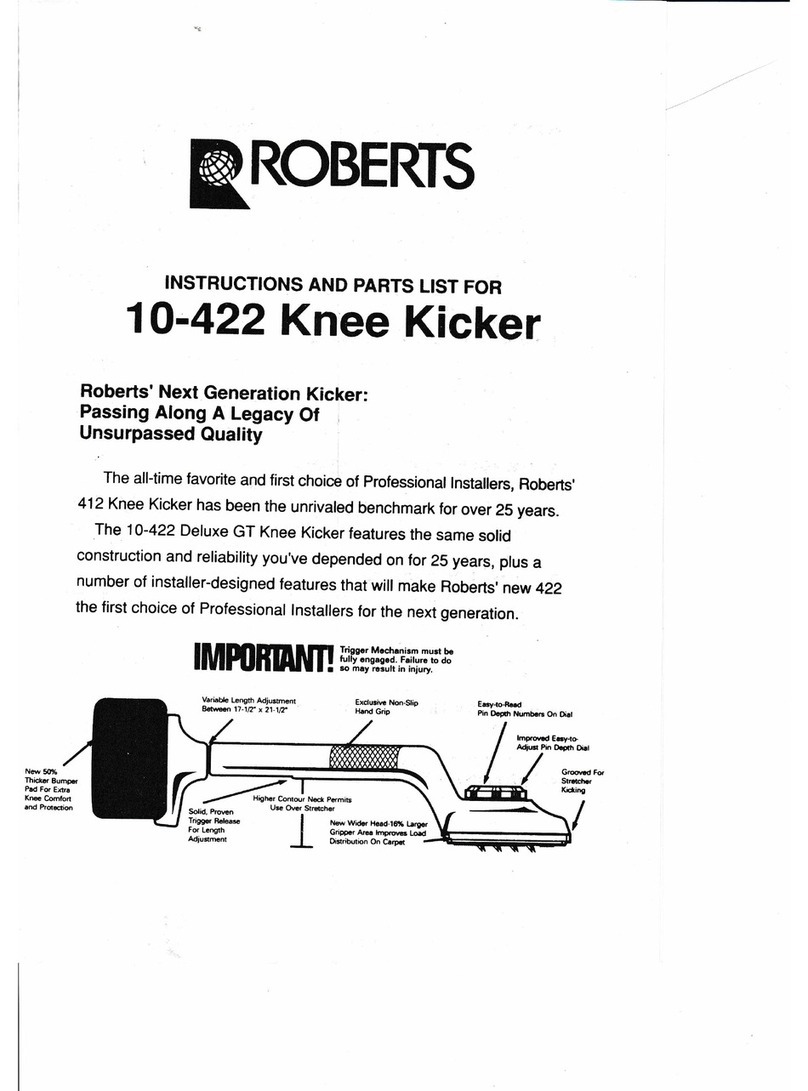

6. BUDOWA ŚRUBY HYDRAULICZNEJ (rys.4)

Rys. 4. Budowa śruby 3690-M.

1.Śruba mocująca, 2.Korpus, 3.Obudowa, 4.Cylinder, 5.Nurnik, 6.Śruba sprzęgła, 7.Trzpień, 8.Tłok, 9.Wkrętka,

10.Tarcza sprzęgła, 11.Pierścień dystansowy, 12.Tuleja sprzęgła, 13.Wpust, 14.Sprężyna,

15.Sprężyna, 16.Podkładka, 17.Podkładka, 18.Pierścień osadczy 16z, 19.Pierścień osadczy,

20.Kołek rozprężny, 21.Pierścień prowadzący, 22.Wkręt dociskowy, 23.Wkręt dociskowy,

24.Wkręt dociskowy, 25.Pierścień uszczelniający, 26.Pierścień uszczelniający,

27.Pierścień uszczelniający

8

6.1. ZASADA DZIAŁANIA

Docisk przedmiotu realizowany jest za pomocą trzpienia 7, wysuwającego się ze śruby

mocującej 1, która współpracuje bezpośrednio z obsadą w imadle lub tuleją gwintowaną w

przyrządzie obróbkowym.

Pokręcając ręką (lub korbą włożoną w sześciokątne gniazdo śruby) moletowaną obudowę 3

śruby hydraulicznej, powodujemy w początkowej fazie wykasowanie luzów w układzie

uchwyt mocujący - przedmiot obrabiany, następnie po wywarciu wstępnego nacisku następuje

rozłączenie elementów sprzęgła kłowego 9, 10 i wkręcanie śruby 6do wewnątrz.

Od tego momentu zaczyna działać wspomaganie hydrauliczne. Przemieszczanie śruby 6

powoduje wsuwanie się nurnika 5do komory cylindra 4. W związku z tym, że mamy do

czynienia z zamkniętą objętością płynu następuje wzrost ciśnienia w cylindrze. Siła powstała

na tłoku 8w wyniku wzrostu ciśnienia płynu jest proporcjonalna do tego wzrostu. Ponieważ

powierzchnia tłoka jest dużo większa od powierzchni nurnika, siła mocująca ulega

wielokrotnemu zwiększeniu w stosunku do siły z jaką kręciliśmy korbą. Tłok 8naciska na

trzpień 7i powoduje dociśnięcie przedmiotu mocowanego.

6.2. WSKAZÓWKI EKSPLOATACYJNE

Śruby 3690-M2; M3; M4 wyposażone są w zewnętrzne sprzęgło tulejowe, umożliwiające

wstępny wybór rodzaju pracy.

- Mocowanie ze wspomaganiem hydraulicznym (podstawowy rodzaj

pracy)

Odbywa się po przesunięciu tulei 12 w kierunku śruby 1(na rysunku lewe skrajne

położenie -pozycja wyłączenia sprzęgła), obudowa śruby 3 powinna znajdować się w

stanie maksymalnego rozkręcenia, a wypust tulei sprzęgła 12 winien być naprzeciwko

wrębu obudowy.

Zastosowanie: mocowanie typowych przedmiotów stalowych, żeliwnych oraz

z materiałów o podobnej wytrzymałości.

- Mocowanie mechaniczno - hydrauliczne

Wstępnie dociskamy mechanicznie mocowany przedmiot z wyłączonym układem

hydraulicznym (tuleja sprzęgła 12 połączona z obudową 3, patrz mocowanie

tylko mechaniczne), a następnie przesuwamy tuleję w lewo w celu odblokowania układu

hydraulicznego i dokręcamy do oporu korbą powodując ostateczne zamocowanie

przedmiotu, uzyskując w ten sposób mocowanie mieszane mechaniczno - hydrauliczne.

Zastosowanie: gdy zależy nam na szczególnie dużej sile zacisku lub na wykasowaniu,

przed załączeniem wspomagania hydraulicznego, większych luzów

w układzie przyrząd mocujący - przedmiot obrabiany.

- Mocowanie tylko mechaniczne

Obudowę śruby przemieścić w stan maksymalnego rozkręcenia i połączyć tuleję 12

sprzęgła z obudową 3. Powoduje to zablokowanie układu hydraulicznego i mocowanie

odbywa się dalej tak, jak z użyciem zwykłej śruby pociągowej.

Zastosowanie: mocowanie przedmiotów z materiałów podatnych na odkształcenia,

których powierzchnia mogłaby ulec uszkodzeniu przy zamocowaniu

ze wspomaganiem np. aluminium, tworzywa sztuczne a także detali

cienkościennych.

9

7. CZYNNOŚCI OBSŁUGOWE ŚRUBY

7.1. KONSERWACJA OKRESOWA ŚRUBY SPRZĘGŁA (poz. 6 rys.4).

W celu zapewnienia długiej żywotności wewnętrznej śruby sprzęgła 6, zalecane jest

uzupełnianie raz na pół roku, lub w przypadku intensywnej eksploatacji (więcej niż 1000 cykli

zamocowania na dobę) co miesiąc, smaru z dwusiarczkiem molibdenu MoS2 do połączeń

ruchowych lub smaru 8103 firmy LOCTITE.

W tym celu należy:

►wybić kołek sprężysty 20 łączący obudowę 3ze śrubą sprzęgła 6,

►zsunąć obudowę 3z korpusu 2,

►uzupełnić smar na powierzchni gwintowanej śruby sprzęgła,

►sprawdzić stan pierścienia uszczelniającego poz. 27 i ewentualnie wymienić,

►przesmarować powierzchnię wewnętrzną obudowy 3olejem maszynowym,

►zmontować śrubę nasuwając delikatnie obudowę do oporu, tak aby nie uszkodzić

pierścienia uszczelniającego i wbić kołek sprężysty 20 w otwór łączący obudowę ze

śrubą.

7.2. UZUPEŁNIANIE UBYTKU OLEJU HYDRAULICZNEGO

Komora cylindra jest wypełniona olejem hydraulicznym typu HLP46 wg. DIN 51524,

którego lepkość kinematyczna w temp. 40°C wynosi 47 [mm2/s], a gęstość przy 15°C

880kg/m3 (zamiennie można stosować oleje hydrauliczne o podobnych parametrach).

W trakcie długotrwałej i intensywnej eksploatacji może zaistnieć konieczność uzupełnienia

oleju hydraulicznego w komorze cylindra (objawem świadczącym o małej ilości oleju lub jego

brakiem jest znaczny spadek siły eksploatacyjnej podczas mocowania z użyciem hydrauliki).

W tym celu należy:

► wymontować śrubę hydrauliczną z imadła (patrz pkt. 4.5. instrukcji)

► wykręcić wkręt dociskowy M6x10 poz. 23 łączący korpus 2z cylindrem 4,

►przytrzymując śrubę mocującą 1np. w szczękach imadła, odkręcić korpus 2z

gwintowanej końcówki cylindra 4,

►wsuwając trzpień 7 do środka śruby mocującej 1, usunąć nurnik 5z komory cylindra,

►wylać resztki oleju z cylindra do pojemnika na zużyte oleje,

► ustawić śrubę w pozycji pionowej otworem na nurnik do góry,

► wsuwając trzpień 7 do środka śruby mocującej 1, przesunąć tłok 8w cylindrze do styku

z pierścieniem dystansowym 11,

► wlać powoli aż do przelewu przez otwór po nurniku olej hydrauliczny do komory

cylindra,

►odczekać chwilę aby ewentualne powietrze, które mogło się dostać do środka razem z

olejem w trakcie zalewania wydostało się na powierzchnię oleju,

►wsunąć nurnik 5w otwór w cylindrze i przytrzymując go nakręcić korpus 2na

gwintowaną końcówkę cylindra do oporu,

►wkręcić wkręt dociskowy 23 w otwór w korpusie,

►zamontować śrubę pociągową do imadła

10

UWAGA! Wszystkie połączenia gwintowe w śrubie są zabezpieczone przed

samoczynnym luzowaniem i dostępem chłodziwa za pomocą produktu

Nr. 222 (do połączeń demontowalnych) firmy LOCTITE.

7.3. ZESTAWIENIE UŻYTYCH PIERŚCIENI USZCZELNIAJĄCYCH

(tablica 3, rys. 4)

Tablica 3

Oznaczenie

na rysunku

Typowymiar śruby hydraulicznej

3690-M2

3690-M3

3690-M4

poz. 25

(produkcji MERKEL)

T20-22x32x8

T20-25x35x8

T18-45x30x10

poz. 26

produkcji MERKEL)

T20-10x20x8

T20-10x20x8

T20-12x22x8

poz. 27

typu "O" 34,2x3

typu "O" 41,2x3

typu "O" 48,2x3

8. ZASTOSOWANIE ŚRUB ZE WSPOMAGANIEM HYDRAULI CZNYM

DO PRZYRZĄDÓW SPECJALNYCH

Śruby pociągowe typu 3690-M2; M3; M4 ze względu na duże osiągane siły docisku mogą

być stosowane do przyrządów obróbkowych specjalnych. Zastosowanie śrub w konstrukcji

przyrządu obróbkowego czyni proces mocowania szybkim, pewnym i łatwym, eliminując

jednocześnie zmęczenie pracownika.

Do mocowania większych przedmiotów w przyrządzie może być zastosowanych kilka

śrub. Przy mocowaniu śruba nie wymaga dodatkowych elementów mocujących, jedynie otwór

gwintowany odpowiadający średnicy śruby wg. tabl. 3. i rys. 5.

Rys. 5. Przykład zastosowania śruby 3690 M do przyrządu specjalnego.

Tablica 3

Typ i wielkość

śruby

pociągowej

Uzyskiwana

siła

eksploatacyjna

[daN]

Średnica D [mm]

otworu

przyłączeniowego

Kod Nr

3690-M2

3500-4000

Tr28 x 5

0642 236 902 204

3690-M3

5500-6000

Tr32 x 6

0642 236 902 408

3690-M4

8000-9500

Tr36 x 6

0642 236 902 500

11

9. WARUNKI BEZPIECZEŃSTWA PRACY

►Każdy obsługujący imadło przed przystąpieniem do pracy powinien zapoznać się z

niniejszą instrukcją.

►Po zauważeniu nieprawidłowości działania lub uszkodzenia imadła należy przerwać

natychmiast pracę i poinformować dozór.

►Naprawy i remonty imadła mogą być dokonywane tylko przez osoby posiadające

odpowiednie do tego kwalifikacje.

►Zabrania się przedłużać ramię korby lub uderzać po niej młotkiem.

►Poza wymienionymi warunkami obsługujący powinien stosować się do lokalnych

przepisów BHP obowiązujących w danym zakładzie.

10. EKOLOGIA –OCHRONA ŚRODOWISKA

Przepracowane oleje przekazać do utylizacji podmiotowi gwarantującemu zgodne z

prawem zagospodarowanie odpadów.

ODPAD NIEBEZPIECZNY

Kod odpadów 13 01 10 – Mineralne oleje hydrauliczne nie

zawierające chlorowco - organicznych.

UWAGI KOŃCOWE

Przestrzeganie zaleceń podanych w niniejszej instrukcji zapewnia długą trwałość imadła

i niezawodną jego pracę. W przypadku nie przestrzegania niniejszej instrukcji, żadne

reklamacje wynikające z tego tytułu nie będą uwzględniane przez producenta.

Obowiązujące Ogólne Warunki Gwarancji i Reklamacji na Wyroby Firmy BISON-BIAL

SA znajdują się na stronie www.bison-bial.pl

2

1. SCOPE OF THE MANUAL

The present manual concerns machine vices type 6516 and includes following questions

concerning use of above-mentioned vices:

- structure of the vice,

- operational hints,

- equipment,

- industrial safety conditions.

2. APPLICATION

Hydraulic machine vices type 6516 are applied for clamping of steel and cast-iron workpieces

on millers, planers, slotters etc., for which clamping in mechanical vices is insufficient.

Advantages:

- firm clamping and high clamping force at small effort of operator,

- constant clamping force for each clamping, what guarantees high consistency of

clamping conditions,

- possibility of selection, depending on needs, of method of workpiece clamping

(mechanical, hydraulic, mechanical - hydraulic).

3. STRUCTURE OF THE VICE (Fig. 1)

Fig. 1. Structure of the vice 6516-M with 6585 support.

1. Body 2. Support (type 6585) 3. Fixed jaw 4. Moveable jaw 5. Jaw insert 6. Retaining plate 7. Holder

8. Clamping ring 9. Screw with hydraulic servo 10. Crank 11. Slat 12. Bolt 13. Graduated pin

14. Retaining ring 15. Spring 16. Washer 17. Retaining key 18. Square screw.

3

The basic element of the vice is the body made of spheroidal cast iron (1). To the upper part of

the body is permanently fastened (with retaining key and four screws) the fixed jaw (3), which

forms the retaining surface for clamped workpieces. The cast iron moveable jaw (4) runs in

body guides. Both jaws are fitted with steel jaw inserts (5). The moveable jaw is driven with

lead screw (9) with hydraulic servo. The lead screw is connected to the body with holder (7)

and two bolts (12).

Caution : Vices type 6516 are supplied without rotary support.

4. BASIC PARAMETERS OF THE VICE, Table l.

Exemplary clamping forces achieved in vices 6516-M are shown in the table 1.

Table 1

Type and size of

vice

Achieved operational forces

Clamping

range

[mm]

mechanical method

[daN]

with hydraulic servo

[daN]

mech.-hydr.

method with initial

pressure [daN]

6516-M125

1000-1500

3000-3500

4000-4500

0-205

6516-M160

1000-1500

5000-5500

6000-6500

0-280

6516-M200

1000-1500

7000-7500

8000-8500

0-375

Vices 6516-M125, M160, M200 are fitted with fastening screws with external sleeve clutch,

which enables initial selection of working mode, i.e.:

a) clamping with help of hydraulic servo (basic working mode)

- clamping force achieved with this method is quite sufficient for clamping of steel and

cast iron workpieces, as well as materials of similar resistance

b) clamping with help of hydraulic servo and with initial mechanical pressure realised

manually should be used if we want to obtain:

- especially high clamping force,

- elimination, prior to activation of hydraulic servo, of bigger play between clamping

appliance and workpiece (e.g. in the case of clamping of sheet pack or a number of

workpieces simultaneously)

c) only manual clamping –hydraulic servo disconnected

- enables clamping of workpieces liable to deformation made of soft materials as

aluminium, plastic, thin-walled details, which could be destroyed when hydraulic servo is

activated.

5. OPERATIONAL HINTS

The hydraulic machine vice type 6516-M allows obtaining of high clamping force in jaws at

small effort of operator.

Clamping of the workpiece is realised through turning the crank clockwise. When the moveable

jaw comes into contact with workpiece, some resistance is perceptible on the crank; further

turning causes overcoming of the resistance and automatic uncoupling of clutch mechanism,

which activates hydraulic clamping.

4

Final clamping of the workpiece is realised with hydraulic system. Maximum clamping force is

achieved when the housing of the lead screw is tightened with the crank as far as it goes

(see p. 6).

Application of crank extenders, hammering of the crank for „firmer” clamping of the workpiece

or further turning the crank despite of reaching by the housing the left extreme position is

inadmissible and can lead to damage to hydraulic screw.

CAUTION! In vices of this type during clamping with hydraulic servo the clamping force

can reach high values within short time. In view to this fact, clamping with hydraulic

servo is recommended only for clamping of steel or cast iron workpieces or elements made

of materials of similar resistance, which are not liable to deformation.

Workpieces made of soft, easy deformable materials as: aluminium, plastic, etc. as well as

wire, thin-walled details can be clamped only with mechanical method and with

disconnected hydraulic servo (see p. 6.2).

In case of non-observance of above-mentioned recommendation, the internal clutch can be

locked, what results in lack of sufficient clamping force during further operation.

The symptom of such situation is lack of perceptible resistance on the crank when the moveable

jaw comes into contact with the workpiece.

In such case to unlock the clutch: hold down the housing of lead screw with left hand and turn

the crank anticlockwise with right hand until we feel slight „click” of clutch mechanism.

This should restore proper operation of screw mechanism.

If this method gives no result, the hydraulic mechanism is probably internally damaged. In such

case authorised personnel should repair the screw (see p. 7 Maintenance of the screw).

It is also possible to send inoperable hydraulic screw to the manufacturer for repair (payable).

5

5.1 CHANGE OF VICE CLAMPING RANGE

The moveable jaw 4 runs steplessly in body guides 1 driven by the lead screw 9 within two

clamping ranges (Fig. 2).

Fig. 2 Change of vice clamping range.

The change of clamping range is realised as follows: remove two locking bolts 12 and

reposition the holder in relation to the body from the position 1 to the position 2 or inversely,

depending on need (see fig. 2) and lock with locking bolts 12.

5.2. FASTENING OF THE VICE

For fastening of the vice to the lathe table use retaining slides. Depending on needs, the vice

can be fastened with square screws or pressure lugs (not supplied with the vice).

Prior to operation fasten the vice to the lathe table with square screws (18) fig. l. In vices 6516

the fastening screws are installed in longitudinal indents in body. Retaining keys (17) - 2 pcs –

are installed in grooves in the body.

During clamping of workpieces appear deformations in the vice structure, which can influence

the precision of machining (especially mutual perpendicularity and parallelism of machined

surfaces).

The deformations of the system are proportional to applied clamping force, thus, the greatest

deformation –i.e. lower precision of clamping - would appear during mechanical-hydraulic

clamping with initial pressure.

a) To minimise deformation it is recommended to fasten the vice body directly on the lathe

table and use the rotary support only when it is necessary.

6

b) If required is higher precision of machining (minimisation of displacement of a workpiece as

a result of body deformation) it is recommended to apply additional pressure lugs in places

shown on the fig. 3.

Fig. 3. Recommended vice fastening points on the lathe table with fastening screws and

pressure lugs.

5.3. VICE EQUIPMENT

a/ screws + nuts for fastening to the table - 2 pcs.

b/ retaining slides with fastening screws - 2 pcs.

5.4. LIST OF SPARE PARTS, see fig. 1 and table 2 Table 2

Pos.

Spare part

Vice size

6516-M125

6516-M160

6516-M200

Code No.

Code No.

Code No.

5

jaw insert

0642 982 602 221

0642 982 602 308

0642 982 602 400

9

lead screw

0642 236 902 204

0642 236 902 408

0642 236 902 500

10

crank

0642 982 626 822

0642 982 626 822

0642 982 626 822

7

5.5. REPLACEMENT OF LEAD SCREW fig. 1

To replace the lead screw 3690-M pos. 9 fig. l:

►remove locking bolts 12 (pin) from the vice body 1,

►slip the moveable jaw 4 together with screw unit from the body,

►unscrew two screws fastening the cover 8 to the moveable jaw,

►remove the screw unit from the jaw and screw out from the holder 7,

►remove the retaining ring 14, which holds down the cover, spring and washer,

► install the cover, spring 15, washer 16 and retaining ring 14 on the new (repaired)

screw 3690-M3,

►screw in the screw unit into the holder and install in the moveable jaw,

► screw in two screws fastening the cover to the moveable jaw,

►slip the assembled moveable jaw together with screw onto guides in the vice body,

► insert locking bolts 12 into openings in vice body (fig. 2).

6. STRUCTURE OF THE HYDRAULIC SCREW (fig.4)

Fig. 4. Structure of the screw 3690-M.

1. Fastening screw, 2. Body, 3. Housing, 4. Cylinder, 5. Plunger, 6. Clutch screw, 7. Mandrel, 8. Piston,

9. Screw plug, 10. Clutch disc, 11. Spacer, 12. Clutch sleeve, 13. Key, 14. Spring, 15. Spring, 16. Washer,

17. Washer, 18. Retaining ring, 19. Retaining ring, 20. Expansion pin, 21. Guide ring, 22. Pressure screw,

23. Pressure screw, 24. Pressure screw, 25. Sealing ring, 26. Sealing ring, 27. Sealing ring

6.1. OPERATIONAL PRINCIPLE

The workpiece is clamped with the mandrel 7, which pulls out from the fastening screw 1,

which co-operates directly with the holder in the vice or with threaded sleeve in the production

jig.

While manually turning (or with crank put into hexagonal screw socket) the knurled housing 3

of hydraulic screw we eliminate initially play between clamping appliance and workpiece, next,

after application of initial pressure, occurs disconnection of elements of claw clutch 9, 10 and

screwing of the screw 6 inwards.

Now activated is the hydraulic servo. Displacement of the screw 6 causes slipping of the

plunger 5 into the cylinder chamber 4. Because the liquid volume is constant, the pressure in

the cylinder grows. The force appearing on the piston 8 as a result of liquid pressure growth is

proportional to this growth. Because the surface of the piston is much bigger than the surface of

8

the plunger, the clamping force becomes multiplied in relation to the force resulting from crank

action. The piston 8 pushes the mandrel 7 and causes clamping of the workpiece.

6.2. OPERATIONAL HINTS

Screws 3690-M2, M3, M4 are fitted with external sleeve clutch, which enables initial selection

of working mode.

- Clamping with hydraulic servo (basic working mode) is realised through sliding of the

sleeve 12 towards the screw 1 (on the drawing the left extreme position –disengagement

of the clutch), the screw housing 3 should be fully screwed out, and the clutch sleeve

tongue 12 should be positioned opposite to the housing notch.

Application: clamping of typical steel and cast iron elements or materials of similar resistance.

- Mechanical –hydraulic clamping

We clamp initially the workpiece mechanically (the hydraulic system is disconnected i.e. the

clutch sleeve 12 is connected with housing 3, see mechanical clamping), and then we move the

sleeve left to unlock the hydraulic system and tighten as far as it goes with crank causing final

clamping of the workpiece and obtaining the mixed, i.e. mechanical –hydraulic clamping.

Application: when required is exceptionally high clamping force or elimination, prior to

activation of hydraulic servo, of bigger play between clamping appliance and workpiece.

- Mechanical clamping

Screw out the screw housing as far as it goes and connect the clutch sleeve 12 with housing 3.

This causes locking of hydraulic system, thus the clamping is realised in the same way as with

help of conventional lead screw. Application: clamping of workpieces made of materials liable

to deformation, which surface could be damaged, when clamped with hydraulic servo, e.g.

aluminium, plastic and thin-walled details.

7. MAINTENANCE OF THE SCREW

7.1. PERIODICAL MAINTENANCE OF CLUTCH SCREW (pos. 6 fig. 4).

To assure long life of the internal clutch screw 6, we recommend to replenish every six months,

or, in the case of intense use (more than 1000 clamping cycles daily) every month, the grease

for moveable connections containing molybdenum disulfide MoS2or LOCTITE 8103 grease.

For this purpose:

► put out the spring pin 20 connecting the housing 3 with clutch screw 6,

► slide the housing 3 from the body 2,

►replenish the grease on threaded surface of the clutch screw,

►check the condition of the sealing ring pos. 27, replace, if necessary,

►oil the internal surface of the housing 3 with machine oil,

► assemble the screw, sliding carefully the housing as far as it goes so that not to

damage the sealing ring and hammer the spring pin 20 into the opening connecting the

housing with the screw.

9

7.2. REPLENISHMENT OF HYDRAULIC OIL.

The cylinder chamber is filled with hydraulic oil of HLP46 type acc. to DIN 51524, which

viscosity at 40°C amounts to 47 [mm2/s], and mass density at 15°C - 880kg/m3(as substitute

can be used oils of similar properties).

In the course of long-term and intense operation may appear the necessity of replenishment of

hydraulic oil in the cylinder chamber (the symptom denoting small oil volume or its lack is the

significant drop of clamping force during clamping with help of hydraulic servo).

For this purpose:

► remove the hydraulic screw from the vice (see p. 4.5. of the manual)

► screw out the pressure screw M6x10 pos. 23 connecting the body 2 with the cylinder

4,

► holding down the fastening screw 1 e.g. in vice jaws, unscrew the body 2 from the

threaded cylinder end 4,

► sliding the mandrel 7 inside the fastening screw 1, remove the plunger 5 from the

cylinder chamber,

► spill the oil remains from the cylinder to a used oil container,

►set the screw vertically with plunger opening upwards,

►sliding the mandrel 7 inside the fastening screw 1, move the piston 8 in the cylinder

until it comes into contact with spacer 11,

►pour the hydraulic oil into the cylinder chamber until it overflows through plunger

opening,

► wait a moment, until the air, which could get inside together with oil, gets out from

oil,

► slip the plunger 5 into the opening in the cylinder and holding it down screw the body

2 onto the threaded end of the cylinder as far as it goes,

► screw in the pressure screw 23 into the opening in the body,

► install the lead screw on the vice

CAUTION! All threaded connections in the screw are protected against accidental loosening

and penetration of cooling liquid with LOCTITE No. 222 (for disconnectable connections).

7.3. LIST OF SEALING RINGS

(table 3, fig. 4)

Table 3

Number on the

drawing

Hydraulic screw size

3690-M2

3690-M3

3690-M4

pos. 25 (manufactured

by MERKEL)

T20-22x32x8

T20-25x35x8

Tl8-45x30x10

pos. 26 (manufactured

by MERKEL)

T20-10x20x8

T20-10x20x8

T20-12x22x8

pos. 27

type "O" 34,2x3

type "O" 41,2x3

type "O" 48,2x3

This manual suits for next models

2

Table of contents

Languages: