11

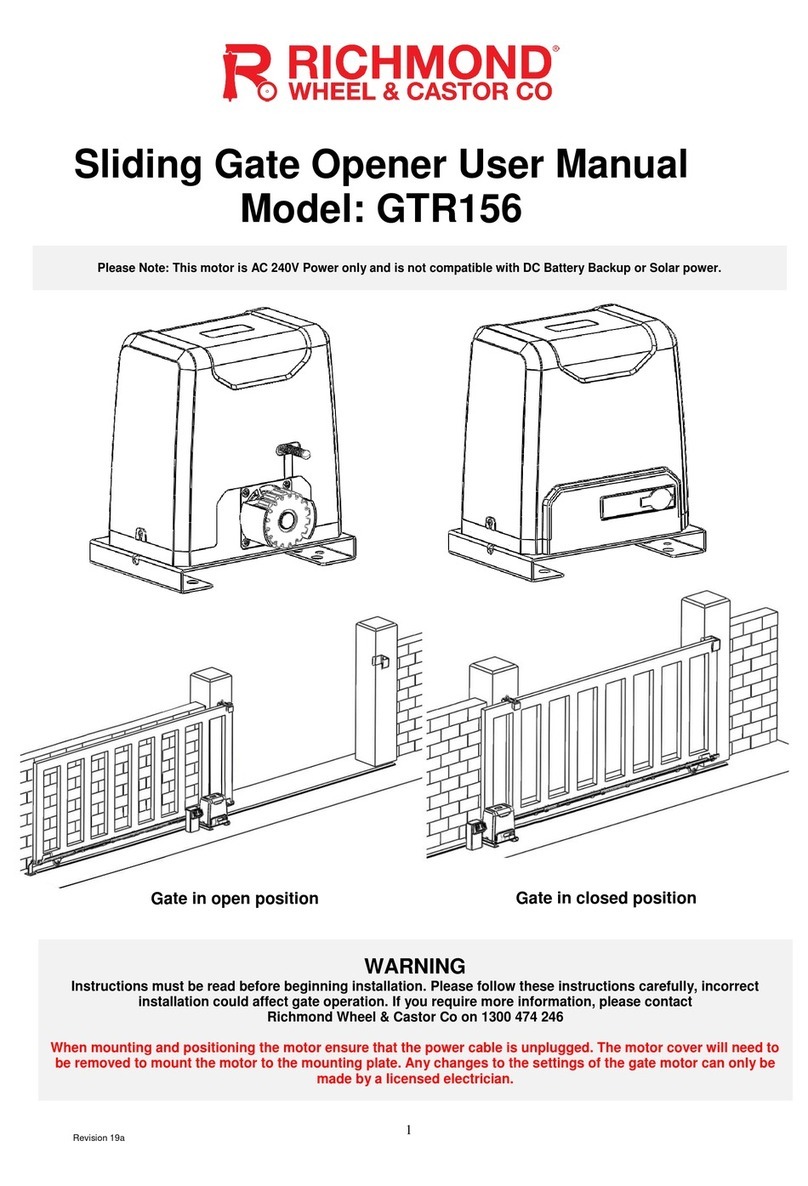

GENERAL INFORMATION

Automatic system with 230V AC, single-phase power supply

for industrial use, sliding gates. It is available in two versions:

GLISS 2000 OM 230VAC, for gates with 2000 kg max weight

GLISS 2500 OTIC 230 VAC (with three-phase motor and

Inverter) with gates with 2500 kg max weight.

Both motors are equipped with anti-crash electronic device

(encoder) and electronic braking.

The 25 OTI version is also equipped with three-phase inverter,

which allows to achieve the performance of a three-phase

motor, while maintaining the simplicity of a single-phase

connection.

SPECIFICATIONS

GLISS 2000 OM GLISS 2500 OTIC

Mains power supply 230Vac 50/60Hz

Motor power supply 230Vac single-phase 230Vac three-phase

Consumption 3,0 A 8,0 A

Thrust 1100 N 2500 N

Inverter NO YES

Operating jogging Heavy duty

Protection level IP44

Operating temperature -20°C / +50°C

Capacitor 31,5 μF

Gate max. weight 2000 kg 2500 kg

Rack module M4 Z 18

Opening speed 10,5 m/min reg. 7-19 m/min

Noise level <70 dB

Lubrication AGIP BLASIA 32

Weight 30 kg 31 kg

PRELIMINARY CHECKS

For a good operation of the automatic system for sliding

gates, the gate/door to be automated shall feature the

following characteristics:

- the guide track and related carriers should be adequately

sized and subject to maintenance (in order to avert

excessive friction during the gate sliding).

- during operation, no excessive oscillations should be

reported to the gate/door.

- the opening and closing stroke should be limited to

a mechanical stop (according to the current safety

regulation).

These preliminary checks are MANDATORY. It is expressly

FORBIDDEN to use the GLISS automatic system on doors

and gates not in good conditions or that have not undergone

a correct maintenance.

INSTALLATION

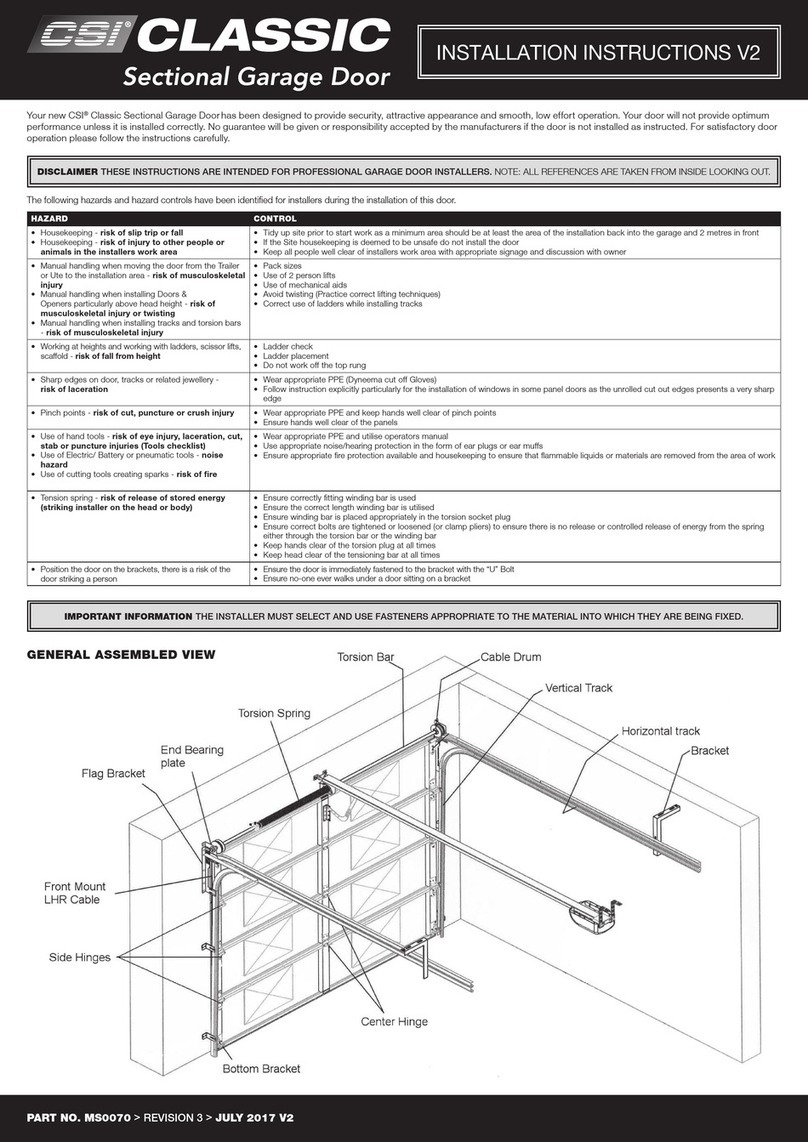

OVERALL DIMENSIONS

Figure 1 shows the overall dimensions of the gear motor,

expressed in mm.

Given the remarkable weight of the actuator, the device

should be handled by at least 2 persons.

Loosen the 4 “A” screws (Fig. 1) and entirely remove the

front side of the system. Now all elements of the systems

can be accessed.

If only the control unit is to be reached, it is sufficient to

remove the 4 “B” screws by lifting the upper cover.

The niches for the photocell mounting (F) are provided on

the motor removable side.

FOUNDATION PLATE - DIMENSIONS

Fig.2 shows the installation dimensions of the foundation

plate, expressed in millimetres. Two holes have been drilled

on the plate for the passage of cable. When the corrugated

pipe is introduced, keep in mind that the hole to be used is

the one shown in Figure 2 (ref. C).

The plate should be positioned at 15mm from the floor (with

possible adjustment +/- 5mm), 15 mm above floor-level

usually avert any water stagnation.

At this height, the lower edge of the rack tooth should be

at 132 mm.

If the rack is already installed, a fitting base, raised with

respect to the floor, should be required. However, it is not

advisable to lower the fitting surface.

If the rack used is the model RI.M4Z, the edge of the plate

should lie perfectly parallel with respect to the door leaf and

should be positioned at 16 mm. If a different rack is used,

find the correct distance by temporarily fitting it to the door/

gate leaf, then place the gear motor and check that the pinion

and the rack are geared together.

INSTALLATION OF THE FOUNDATION PLATE

Provide for an adequate hole for the foundation.

Prepare the plate by fitting the foundation bolts, as shown in

Fig. 3: Tighten the 4 D1 nuts to the foundation bolt T, then

insert the plate and fix it with washers and the 4 D2 nuts.

Pour cement on the plate (Fig. 4), taking care that the plate

level should lie perfectly flat. Check that the threaded inserts

(I) for the fitting screws are clean and cement free.

Wait that the cement hardens, then remove the D2 nuts and

R washers (Fig. 5), remove the plate, reinsert the D2 nuts and

washers and then replace the plate.

Note: It is also possible to use highly resistant special dowels

to fix the foundation plate onto the floor. In this case, make

sure that there is no water stagnation.

In any case, the foundation plate should be adequate to the

stress exercised on the automatic system.

HOW TO FIT THE GEAR MOTOR

Place to gear motor on the foundation plate, as shown in

Figure 6, by inserting the slots “F” on the threaded inserts “I”.

Fix the gear motor to the base, by using the washers R, the

threaded washers Z and nuts D.

The threaded holes allow for the horizontal movement of

the gear motor, which is required to gear/ungear the pinion

to the rack.

HOW TO ADJUST THE HEIGHT OF THE GEAR MOTOR

By acting on the nuts under the foundation plate, the height

of the gear motor can be adjusted (Fig. 7).

Do not raise the plate for more than 20 mm in order not to

exercise excessive stress onto the foundation bolts.

HOW TO FIT THE RACK

Place the D spacers (Fig. 8) and weld or fit them with screw

s onto the gate, keeping to overall dimensions shown in

Figure 2, taking also account the possible adjustment of the

foundation plate shown in Figure 7. Lastly, fix the rack.

Keep to the tooth pitch P, even from the rack spaces. To this

purpose, it might be useful to match another piece of rack

(Fig. 8 - Detail C).

Lastly fix the rack with screws V, making sure that, once the

actuator is installed, around 2 mm backlash is left between

the rack and the drive wheel (see Fig. 9). To this purpose,

also use the slots on the rack.