7

2 Réception Manutention

2 Reception Handling

Avertissement

L’installation et les opérations d’entretien des unités peuvent

présenter des incidents dûs : à la présence de tension, aux cir-

cuits frigorifiques sous pression.

C’est pourquoi un personnel qualifié et expérimenté doit effec-

tuer la maintenance ou la réparation des appareils.

Néanmoins des tâches de maintenance telles que :

– nettoyage des batteries,

– nettoyage et remplacement des filtres,

peuvent être effectuées par des personnes n’ayant pas reçu à

la base une formation spécialisée. Toutes les autres opérations

doivent être confiées à un personnel qualifié. Lors de chaque

intervention, observer scrupuleusement les précautions d’utili-

sation. Des étiquettes sont apposées sur l’appareil afin de rap-

peler les consignes de sécurité. En règle générale se confor-

mer à toutes les réglementations et normes de sécurité en

vigueur.

Attention : Avant d’intervenir sur l’unité, vérifier que le courant

d’alimentation est bien coupé.

Réception

A la réception, contrôler l’état du matériel. S’il n’a pas été

endommagé pendant le transport et s’il ne manque pas d’ac-

cessoires. En cas de détérioration ou, si la livraison est incom-

plète, faire les réserves d’usage sur le bon de livraison et le

confirmer au transporteur par lettre recommandée dans les

trois jours qui suivent la livraison.

Chaque appareil possède une plaque signalétique (fixée sur

l’appareil) portant un numéro d’identification à rappeler dans

toute correspondance.

Manutention

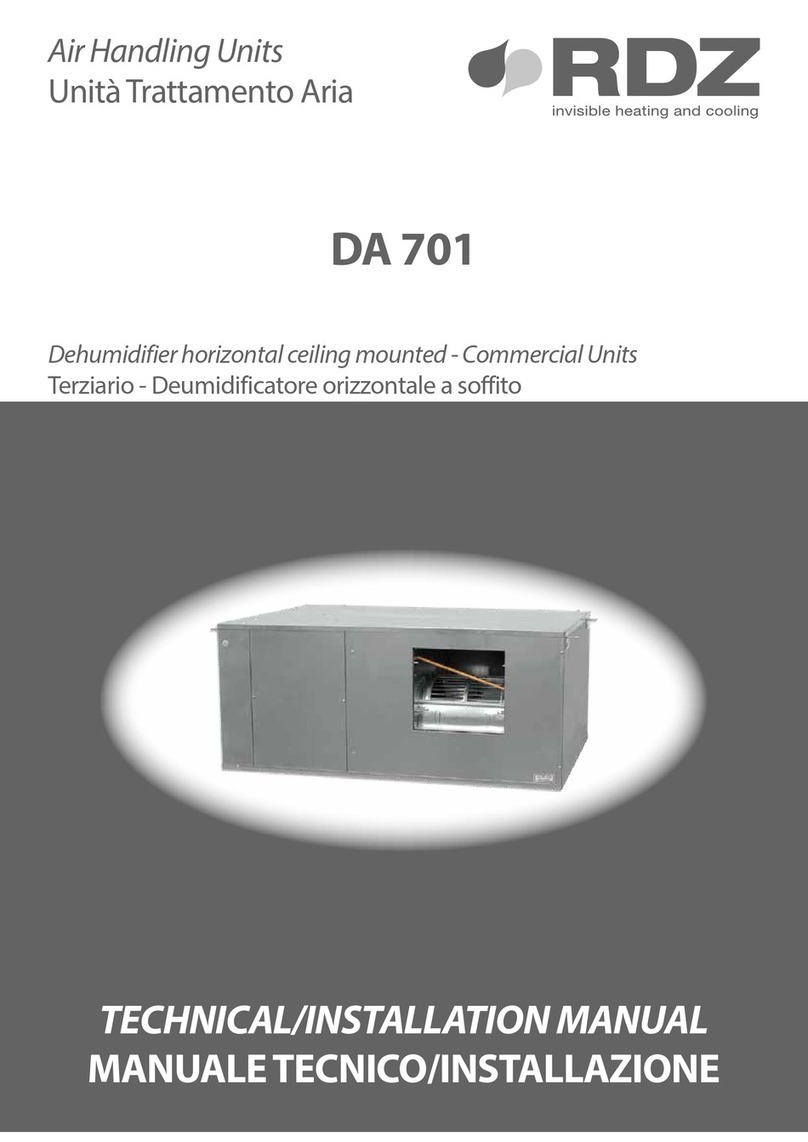

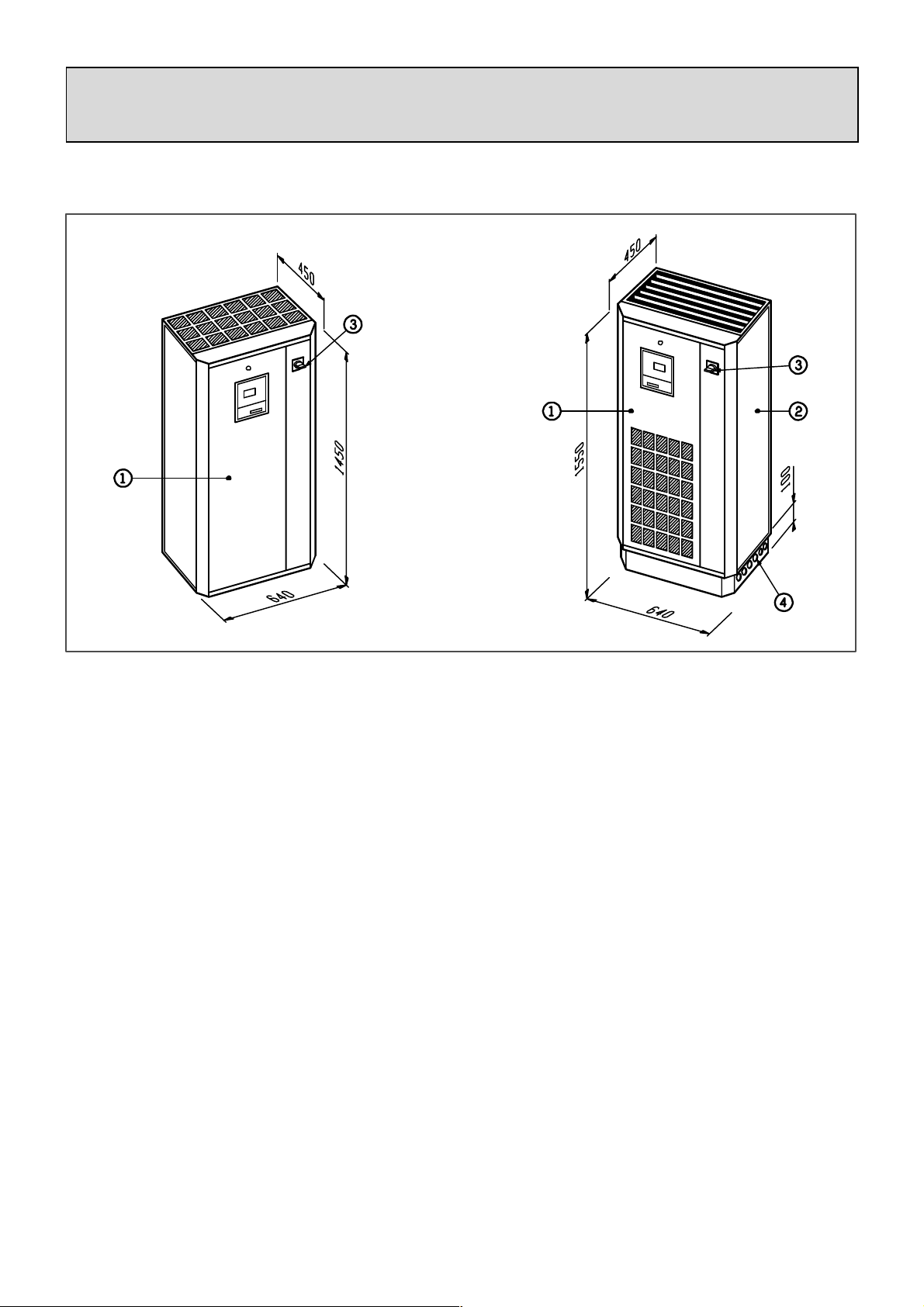

UNITE INTERIEURE

La manutention se pratique soit par des élingues, soit par un

palonnier, soit par un transpalette, à conditions que les quatre

coins de l’appareil reposent sur la palette. Dans tous les cas le

levage se fera à la base de l’unité, cette opération sera réalisée

par du personnel qualifié, se reporter aux indications notées sur

l’étiquette collée sur l’appareil.

Attention:L’appareil doit être manutentionné avec soin et uni-

quement en position verticale.

Pose de l’unité :

Le sol sur lequel reposera l’unité sera plan et lisse, la planéité

sera la meilleure possible, de l’ordre de un pour mille.

– L’étanchéité devra être soignée entre l’unité et le sol dans le

cas d’unité avec un soufflage en faux plancher, un joint d‘étan-

chéité sera posé au sol.

– Pour les unités équipées d’un socle support.La posede cesocle

se fera avec une bonne planéité, cette mise à niveau sera réalisé

par le réglage des pieds du socle support, l’étanchéité sera réali-

sée entre l’unité et la plate-forme du socle support par un joint.

– Dans les conditions normales d’utilisation, la fixation au sol de

l’unité n’est pas nécessaire.

– Il reste entendu que toutes les dispositions non décrites

(tenue mécanique du sol, etc.), ou non spécifiées à la com-

mande, doivent rester dans le cadre des règles de l’art.

– Des aires de service suffisantes seront respectés pour per-

mettre d’effectuer aisément les opérations d’entretien.

UNITE EXTERIEURE (modèle DDA)

Se reporter à la notice contenue dans l’unité extérieure.

Warning

The installation and maintenance operations of units can bring

about indicents due to the presence of voltage or refrigeration

circuits under pressure.

This is why qualified and experienced personnel must carry out

the maintenance and repairs on units. However, maintenance

operations such as :

– cleaning of coils,

– cleaning and replacement of filters,

can be carried out by persons with no specialized training. All

other operations must be carried out by qualified staff. For each

intervention, the utilization precautions must be respected.

Stickers are affixed on the unit in order to detail the safety

instructions. As a general rule, comply with all the regulations

and safety norms in force.

Caution : Before any intervention on a unit, make sure that the

supply current has been cut.

Reception

When receiving a unit, check if the material has not been dam-

aged during transportation and if accessories are missing. In

case of discrepancies, or if the delivery is not complete, make

reservations on the delivery voucher and confirm them to the

carrier by registered letter within the 3 days following the deliv-

ery.

Each unit has a data plate (fitted on the unit) with an identifica-

tion number which should be quoted in all correspondance.

Handling

INTERNAL SECTION

The handling is carried out by means of slings or lifting beams

or a pallet truck, provided that the four corners of the unit rest

on the pallet. In all cases, the lifting procedure will take place

at the base of the unit, this operation will be made by qualified

personnel. Refer to the recommendations on the sticker fixed

on the unit.

Caution:the unit must be handled with care and only in the ver-

tical position.

Positioning the unit :

The floor on which the unit will beresting is to be level and smooth.

The suface will be as level as possible, in the order of 1/1000.

– The sealing between the unit and the floor will be carefully

achieved; in case of a unit with raised floor discharge, a sealing

gasket will be placed on the floor.

– For the units fitted with a support base, the base will be installed

on a level surface, the levelling willl be carried out by adjusting the

support base feet. The sealing will be realised with a gasket

between the unit and the platform of the support base.

– Under standard utilization conditions, the fixation of the unit

on the floor is not necessary.

– It is understood that all the precautions not described

(mechanical strenght of floor...) or not specified on order must

comply with good engineering practice.

– Plan a free space around the unit for maintenance and servic-

ing operations.

EXTERNAL SECTION (DDA model)

Refer to the leaflet enclosed with the external section.