CMCO Yale HTP 500 User manual

HTP/ HTG

DE - Original Betriebsanleitung (gilt auch für Sonderausführungen)

EN - Translated Operating Instructions (Also applicable for special versions)

FR - Traduction de mode d’emploi (Cela s‘applique aussi aux autres versions)

ES - Instrucciones de Servicio Traducida (También valido para diseños especiales)

IT - Traduzione delle istruzioni per l’uso originali (valide anche per versioni speciali)

NL - Originele gebruiksaanwijzing (geldt ook voor speciale modellen)

HU - Fordított üzemeltetési útmutató (a speciális kivitelre is érvényes)

RO - Instrucţiuni de utilizare (sunt valabile şi pentru versiunile speciale)

SK - Originálna prevádzková príručka (platná aj pre špeciálne vybavenia)

TR - Orijinal Kullanım Kılavuzu (özel tipler için de geçerlidir)

PL - Instrukcja obsługi tłumaczona z języka niemieckiego (dotyczy także wersji specjalnych)

RU - Перевод руководства по эксплуатации (действительно также для специальных исполнений)

Columbus McKinnon Industrial Products GmbH

Yale-Allee 30

42329 Wuppertal

Deutschland

2

© 2019 Columbus McKinnon Industrial Products GmbH

DE - Original Betriebsanleitung (gilt auch für

Sonderausführungen)

VORWORT

Produkte der CMCO Industrial Products GmbH sind nach dem Stand der Technik und

den anerkannten gültigen Regeln gebaut. Durch unsachgemäße Handhabungen

können dennoch bei der Verwendung der Produkte Gefahren für Leib und Leben des

Benutzers oder Dritter auftreten bzw. Beschädigungen am Hebezeug oder anderen

Sachwerten entstehen.

Der Betreiber ist für die sach- und fachgerechte Unterweisung des Bedienpersonals

verantwortlich. Dazu ist die Betriebsanleitung von jedem Bediener vor der ersten

Inbetriebnahme sorgfältig zu lesen.

Diese Betriebsanleitung soll erleichtern, das Produkt kennenzulernen und die

bestimmungsgemäßen Einsatzmöglichkeiten zu nutzen. Die Betriebsanleitung enthält

wichtige Hinweise, um das Produkt sicher, sachgerecht und wirtschaftlich zu betreiben.

Ihre Beachtung hilft Gefahren zu vermeiden, Reparaturkosten und Ausfallzeiten zu

vermindern und die Zuverlässigkeit und Lebensdauer des Produktes zu erhöhen. Die

Betriebsanleitung muss ständig am Einsatzort des Produktes verfügbar sein. Neben der

Betriebsanleitung und den im Verwenderland und an der Einsatzstelle geltenden

verbindlichen Regelungen zur Unfallverhütungsvorschrift sind auch die anerkannten

Regeln für sicherheits- und fachgerechtes Arbeiten zu beachten.

Das Personal für Bedienung, Wartung oder Reparatur des Produktes muss die

Anweisungen in dieser Betriebsanleitung lesen, verstehen und befolgen.

Die beschriebenen Schutzmaßnahmen führen nur dann zu der erforderlichen

Sicherheit, wenn das Produkt bestimmungsgemäß betrieben und entsprechend den

Hinweisen installiert bzw. gewartet wird. Der Betreiber ist verpflichtet, einen sicheren

und gefahrlosen Betrieb zu gewährleisten.

BESTIMMUNGSGEMÄSSE VERWENDUNG

Das Hebezeug dient dem flurfreien horizontalen Verfahren von angehängten Lasten bis

zur angegebenen maximalen Tragfähigkeit.

ACHTUNG: Das Gerät darf nur in solchen Situationen eingesetzt werden, in

denen sich die Tragfähigkeit des Gerätes und/oder der Tragkonstruktion nicht mit

der Laststellung ändert.

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß.

Für hieraus resultierende Schäden haftet Columbus McKinnon Industrial Products

GmbH nicht. Das Risiko trägt allein der Anwender bzw. Betreiber.

Die auf dem Gerät angegebene Tragfähigkeit (WLL) ist die maximale Last, die

angeschlagen werden darf.

Die Auswahl und Bemessung der geeigneten Tragkonstruktion obliegt dem Betreiber.

Der Anschlagpunkt und seine Tragkonstruktion muss für die zu erwartenden maximalen

Belastungen (Eigengewicht des Gerätes + Tragfähigkeit) ausgelegt sein.

Das Hebezeug ist für einen weiten Trägerbereich sowie für verschiedenste Profile (z.B.

INP, IPE, IPB, etc.) geeignet, deren maximale Neigung des Trägerflansches 14° nicht

übersteigt.

Die Laufbahn und deren Tragkonstruktion muss für die zu erwartenden maximalen

Belastungen (Eigengewicht des Gerätes + Tragfähigkeit) ausgelegt sein. Die Laufbahn

darf sich dabei um höchstens 1/500 der Spanne durchbiegen.

Das Längsgefälle der Fahrwegoberfläche darf 0,3% nicht übersteigen.

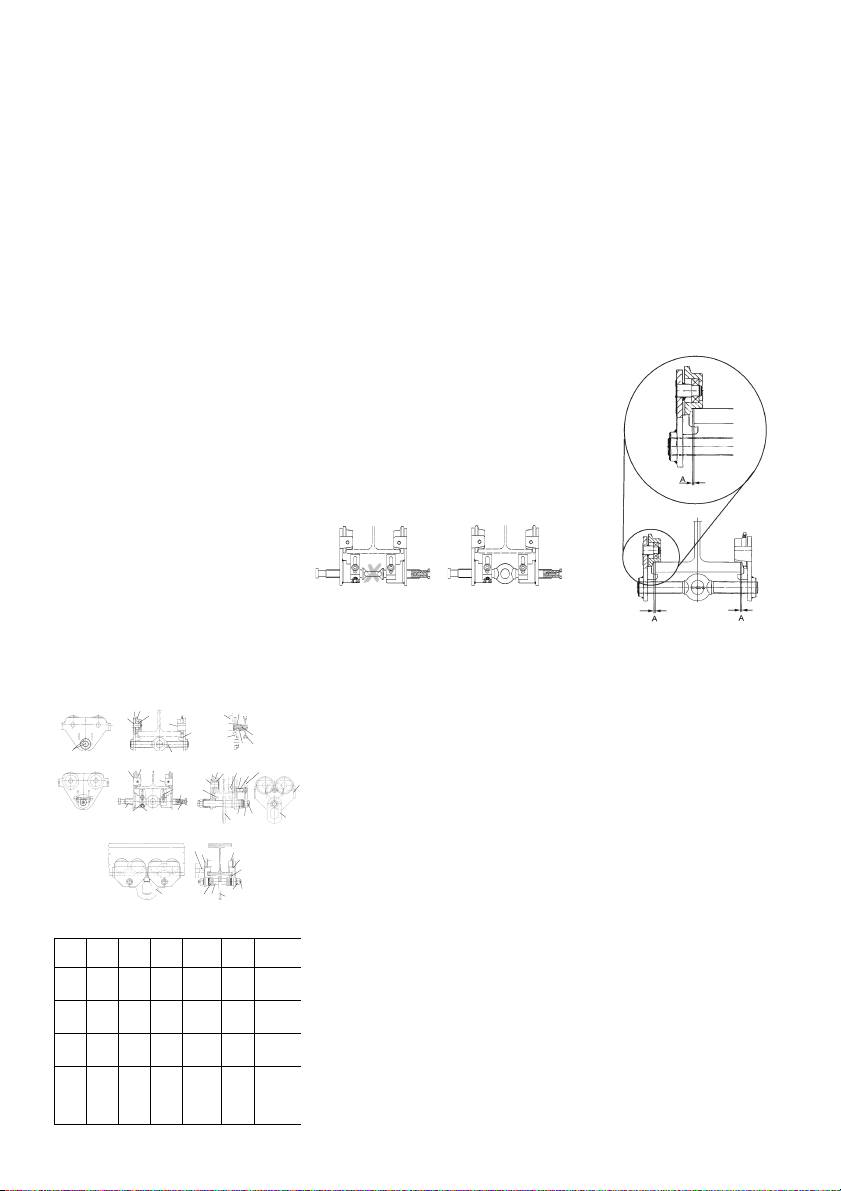

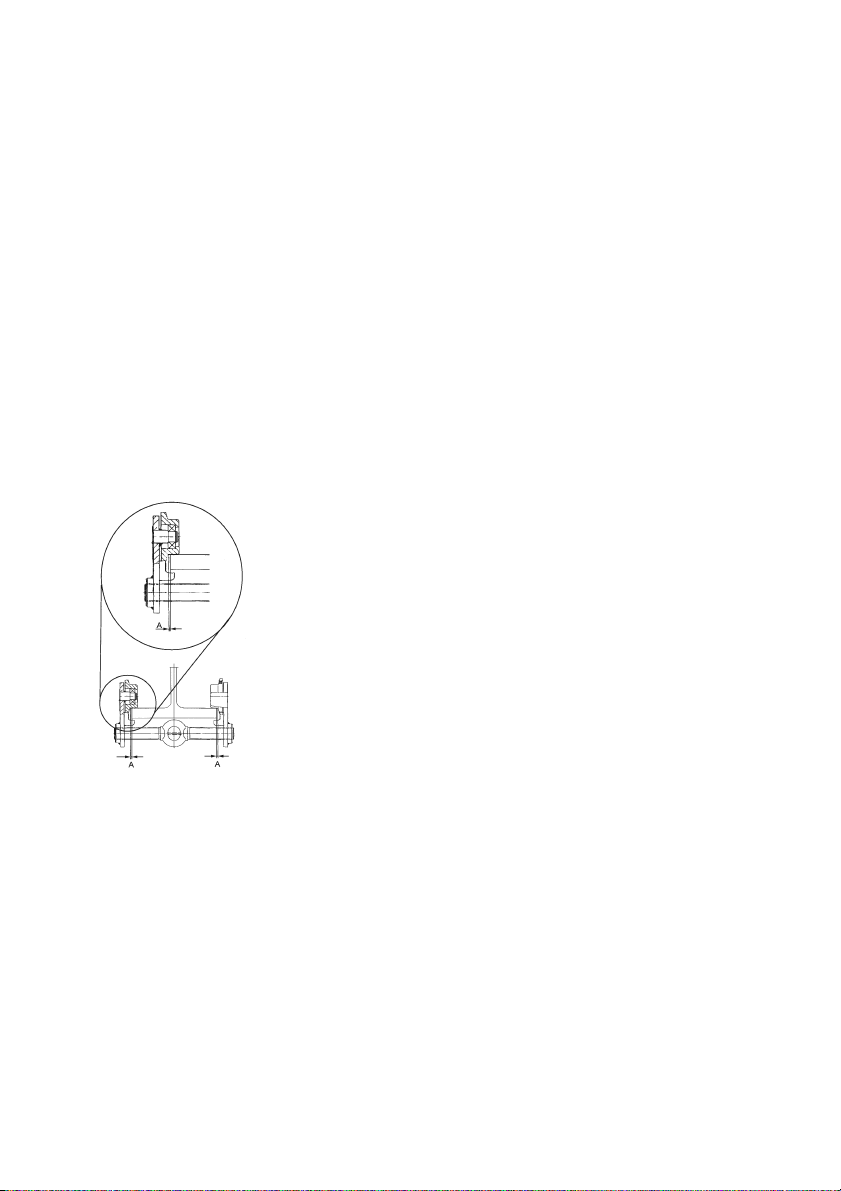

Der Luftspalt zwischen dem Laufrollenkranz und dem Trägerflansch ("Maß A") muss

auf jeder Fahrwerksseite zwischen 1,0 und 2,5 mm betragen (modellabhängig).

Nach Einstellung der Fahrwerksbreite muss die Öse der Traverse wie abgebildet zum

Träger stehen. Nur in dem Zustand darf der Traghaken eines Hebezeuges in die Öse

eingehängt werden. Durch das Gewicht des Hebezeuges wird die Einstellung des

Fahrwerkes automatisch gesichert.

Beim Einhängen des Gerätes ist vom Bediener darauf zu achten, dass das Hebezeug

so bedient werden kann, dass der Bediener weder durch das Gerät selbst noch durch

das Tragmittel oder die Last gefährdet wird

Der Bediener darf eine Lastbewegung erst dann einleiten, wenn er sich davon

überzeugt hat, dass die Last richtig angeschlagen ist und sich keine Personen im

Gefahrenbereich aufhalten.

Der Aufenthalt unter einer angehobenen Last ist verboten.

Lasten nicht über längere Zeit oder unbeaufsichtigt in angehobenem oder gespanntem

Zustand belassen.

Bei Fahrwerken ohne Haspelantrieb muss die eingehängte Last geschoben werden.

Sie darf nicht gezogen werden.

Ist der Bereich vor der Last nicht ausreichend einsehbar, hat sich der Bediener um

Hilfestellung zu bemühen.

Das Hebezeug kann in einer Umgebungstemperatur zwischen –10°C und +50°C

eingesetzt werden. Bei Extrembedingungen muss mit dem Hersteller Rücksprache

genommen werden.

Vor dem Einsatz des Hebezeuges in besonderen Atmosphären (hohe Feuchtigkeit,

salzig, ätzend, basisch) oder der Handhabung gefährlicher Güter (z.B. feuerflüssige

Massen, radioaktive Materialien) ist mit dem Hersteller Rücksprache zu halten.

Der horizontale Transport des Hebegutes sollte immer langsam, vorsichtig und

bodennah durchgeführt werden.

Es dürfen nur Sicherheitshaken mit Sicherheitsbügeln verwendet werden.

Zum Anschlagen einer Last dürfen nur zugelassene und geprüfte Anschlagmittel

benutzt werden.

Zur bestimmungsgemäßen Verwendung gehört neben der Beachtung der

Betriebsanleitung auch die Einhaltung der Wartungsanleitung.

Bei Funktionsstörungen oder abnormalen Betriebsgeräuschen ist das Hebezeug sofort

außer Betrieb zu setzen.

SACHWIDRIGE VERWENDUNG

(Nicht vollständige Auflistung)

Die Tragfähigkeit des Gerätes (WLL) bzw. des Tragmittels sowie der Tragkonstruktion

darf nicht überschritten werden.

Das Entfernen oder Verdecken von Beschriftungen (z.B. durch Überkleben),

Warnhinweisen oder dem Typenschild ist untersagt.

Beim Transport der Last ist eine Pendelbewegung und das Anstoßen an Hindernisse zu

vermeiden.

Die Last darf nicht in Bereiche bewegt werden, die für den Bediener nicht einsehbar

sind. Nötigenfalls hat er sich um Hilfestellung zu bemühen.

Das Gerät darf niemals mit mehr als der Kraft einer Person bedient werden.

Schweißarbeiten am Gerät sind verboten. Das Gerät darf nicht als Erdungsleitung bei

Schweißarbeiten verwendet werden.

Schrägzug, d.h. seitliche Belastungen der Seitenplatten und/oder der Traverse, ist

verboten. Das Fahrwerk muss sich zu jedem Zeitpunkt lotrecht über der Last befinden.

Ein ohne Rücksprache mit dem Hersteller verändertes Gerät darf nicht benutzt werden.

Die Benutzung des Hebezeuges zum Transport von Personen ist verboten.

Falsches Einhängen bzw. Belasten der Traverse über den flachliegenden Querschnitt

der Aufhängeöse ist verboten.

Eine Vergrößerung der Einstellung der Fahrwerksbreite, um z.B. einen engeren

Kurvenradius zu fahren, ist nicht zulässig.

Es dürfen nur Geräte, die mit Haken mit Sicherheitsbügeln ausgerüstet sind, in die

Traversenöse gehängt werden. Dabei ist darauf zu achten, dass der Haken nicht zu

groß dimensioniert ist. Die Öse muss mittig im Hakengrund liegen und zugleich muss

der Haken in der Öse frei beweglich sein.

In die Traversenöse des Fahrwerks darf nur ein einzelnes Lastaufnahmemittel oder

Hebezeug gehängt werden.

Niemals in bewegliche Teile greifen.

Gerät nicht aus großer Höhe fallen lassen. Es sollte immer sachgemäß auf dem Boden

abgelegt werden.

Das Gerät darf nicht in explosionsfähiger Atmosphäre eingesetzt werden

(Sonderausführungen auf Anfrage).

MONTAGE

Überprüfung der Tragkonstruktion

Die Tragkonstruktion ist so zu wählen, dass sie eine ausreichende Stabilität besitzt und

die zu erwartenden Kräfte sicher aufgenommen werden können.

Es ist dafür zu sorgen, dass aufgrund der Anbringung des Hebezeuges möglichst keine

unzulässigen Zusatzbelastungen (z.B. durch Schrägzug) auftreten können.

Die Auswahl und Bemessung der geeigneten Tragkonstruktion obliegt dem Betreiber.

HTP/HTG 0,5 - 5t

1. Traverse mit dem mit "L" (Linksgewinde) gekennzeichneten Ende ca. 3 mm in das

ebenfalls mit "L" markierte Seitenschild schrauben. Die Fahrwerksrollen weisen dabei in

Richtung Traversenöse.

2. Zweites Seitenschild mit den Fahrwerksrollen ebenfalls in Richtung Traversenöse

zeigend auch ca. 3 mm auf das andere Ende der Traverse schrauben.

3. Traverse weiter in die Seitenplatten einschrauben, bis beide Traversenenden an den

Außenseiten über die Seitenplatten hinausragen.

Zusätzlich bei Typ B

4. Ausdrehsicherungen mit den Federringen und den Zylinderschrauben gemäß Fig. 1

an die Traversenenden schrauben. Sie verhindern ein versehentliches Ausdrehen der

Traverse beim Einstellen des Fahrwerks auf die maximale Fahrwerksbreite und müssen

immer montiert werden.

5. Durch weiteres Drehen der Traverse wird eine grobe Voreinstellung auf die

vorgegebene Trägerflanschbreite vorgenommen.

6. Sollte der für die Montage vorgesehene Träger über ein erreichbares, offenes Ende

verfügen, ist das Fahrwerk am Boden zu montieren und am offenen Ende auf den

Träger zu schieben. Verfügt die vorgesehene Tragkonstruktion über kein offenes Ende,

so ist der Seitenplattenabstand durch Drehen der Traverse so weit zu vergrößern, dass

die Laufrollen am Trägerflansch vorbei gehoben und auf ihm abgesetzt werden können.

Sollte sich der Abstand der Laufrollen nicht weit genug vergrößern lassen, ist eine

Seitenplatte abzunehmen und am Träger wieder zu montieren.

7. Die Feineinstellung des Abstands der Fahrwerksrollen zum Trägerflansch (Maß "A",

Tab. 1) wird anschließend durch Drehen der Traverse vorgenommen.

8. Nach der Montage des Fahrwerks an der Tragkonstruktion sind die Endanschläge

am Träger zu montieren.

ACHTUNG: Bei für das Fahrwerk maximal zulässiger Flanschbreite müssen die

beiden Traversenenden mit den Seitenschildern mindestens bündig abschließen.

Nur bei Typ B bis 5000 kg

9. Einstellen der Kippsicherung:

Die Zylinderschrauben lösen und die Laschen so weit in Richtung Trägerunterseite

verschieben, dass sie über den gesamten Fahrweg einen Abstand von 3 bis maximal 5

mm zum Träger haben.

HTP/HTG 8 - 20t

1. Flanschbreite des Laufbahnträgers messen.

2. Entsprechend der Flanschbreite die Distanzhülsen und -scheiben gleichmäßig zu

beiden Seiten der Aufhängeöse auf die Traverse verteilen. Dabei muss zu beiden

Seiten der richtige Abstand zwischen Trägerflansch und Spurkranz eingehalten werden

(Maß "A", Tab. 1).

3. Nach Einstellen des Innenmaßes die verbliebenen Distanzhülsen und -scheiben

außerhalb der Seitenschilder auf die Traversenenden verteilen. Es müssen mindestens

je 3 Scheiben und 1 Hülse zwischen den Seitenschildern und den Kronenmuttern

liegen.

Tipp: Zur leichteren Montage ein Seitenschild fest anschrauben, die erforderlichen

Kombinationen aus Distanzhülsen und -scheiben, die Aufhängeöse und die restlichen

Distanzhülsen und -scheiben auf die Traversen verteilen und das andere Seitenschild

auf die Traversen stecken. Die Kronenmuttern nur lose aufschrauben.

4. Sollte der für die Montage vorgesehene Träger über ein erreichbares, offenes Ende

verfügen, ist das Fahrwerk am Boden zu montieren und am offenen Ende auf den

Träger zu schieben. Verfügt die vorgesehene Tragkonstruktion über kein offenes Ende,

so ist der Seitenplattenabstand vorübergehend so weit zu vergrößern, dass die

Laufrollen am Trägerflansch vorbei gehoben und auf ihm abgesetzt werden können.

Sollte sich der Abstand der Laufrollen nicht weit genug vergrößern lassen, ist eine

Seitenplatte abzunehmen und am Träger wieder zu montieren.

5. Ist der richtige Abstand der Seitenplatten eingestellt, sind alle Kronenmuttern

anzuziehen.

6. Alle Kronenmuttern sind mit Splinten zu sichern.

ACHTUNG: Unter keinen Umständen darf ein Fahrwerk auf einen Träger

aufgesetzt werden, dessen Trägerflanschbreite die maximal einstellbare Breite

des Fahrwerks überschreitet (Seitliches Spiel von insgesamt max. 5 mm

beachten, modellabhängig!) oder dessen Trägerprofil nicht dem Profil entspricht,

für das das Fahrwerk konstruiert wurde.

Verlängerung bzw. Kürzung der Handkette (nur Modell HTG und alle Fahrwerke

mit Feststellvorrichtung)

Die Länge der Handkette soll so eingestellt werden, dass der Abstand des unteren

Endes zum Boden zwischen 500 mm und 1000 mm beträgt.

HINWEIS: Aus Sicherheitsgründen dürfen Handkettenverbindungsglieder nur

einmal verwendet werden.

• Nicht verschweißtes Kettenglied in der Handkette suchen, durch Verbiegen öffnen und

entsorgen.

• Kette auf die gewünschte Länge verkürzen bzw. verlängern.

ACHTUNG: Es muss immer eine gerade Anzahl von Kettengliedern entfernt bzw.

hinzugefügt werden.

• Mit neuem Verbindungsglied die losen Kettenenden durch Verbiegen schließen (beim

Verlängern der Handkette werden zwei neue Verbindungsglieder benötigt).

ACHTUNG: Handketten bei der Montage nicht in sich verdrehen.

Auflegen der Handkette (nur Modell HTG und Ausführungen mit

Feststellvorrichtung)

Der Schlitz am Aussenrand des Handkettenrades muss sich unterhalb der

Handkettenführung befinden. Die endlose Handkette mit einem beliebigen Kettenglied

senkrecht in diesen Schlitz einlegen und in diesem solange halten, bis sie durch

Drehen am Handkettenrad an beiden Handkettenführungen vorbei geführt ist.

ACHTUNG: Handketten bei der Montage nicht in sich verdrehen.

PRÜFUNG VOR DER ERSTEN INBETRIEBNAHME

Vor der ersten Inbetriebnahme, vor der Wiederinbetriebnahme und nach

grundlegenden Änderungen ist das Produkt einschließlich der Tragkonstruktion einer

Prüfung durch eine befähigte Person* zu unterziehen. Diese Prüfung besteht im

Wesentlichen aus einer Sicht- und Funktionsprüfung. Diese Prüfungen sollen

sicherstellen, dass sich das Hebezeug in einem sicheren Zustand befindet,

ordnungsgemäß aufgestellt und betriebsbereit ist und gegebenenfalls Mängel bzw.

Schäden festgestellt und behoben werden.

*Als befähigte Personen können z.B. die Wartungsmonteure des Herstellers oder

Lieferanten angesehen werden. Der Unternehmer kann aber auch entsprechend

ausgebildetes Fachpersonal des eigenen Betriebes mit der Prüfung beauftragen.

PRÜFUNG VOR ARBEITSBEGINN

Vor jedem Arbeitsbeginn ist das Gerät einschließlich der Tragmittel, Ausrüstung und

Tragkonstruktion auf augenfällige Mängel und Fehler wie z.B. Verformungen, Anrisse,

Verschleiß und Korrosionsnarben zu überprüfen.

Weiterhin ist das korrekte Einhängen des Gerätes bzw. der Last zu überprüfen.

Überprüfung der Tragkonstruktion

Die Tragkonstruktion ist so zu wählen, dass sie eine ausreichende Stabilität besitzt und

die zu erwartenden Kräfte sicher aufgenommen werden können.

Es ist dafür zu sorgen, dass aufgrund der Anbringung des Hebezeuges möglichst keine

unzulässige Zusatzbelastungen (z.B. durch Schrägzug) auftreten können.

Die Auswahl und Bemessung der geeigneten Tragkonstruktion obliegt dem Betreiber.

Überprüfung des Fahrwerks

• Die Anschlagöse der Traverse muss sich genau mittig zwischen den Seitenplatten

befinden, damit die Seitenschilde gleichmäßig belastet werden.

• Die Einstellung der Kippsicherung (nur Typ B), die Einstellung der Fahrwerksbreite

sowie die korrekte Montage der Traverse ist zu überprüfen.

• Die Seitenschilde müssen parallel zueinander stehen.

• Alle Laufrollen müssen auf dem Trägerflansch aufliegen.

ACHTUNG: Unter keinen Umständen dürfen die Fahrwerke auf Träger aufgesetzt

werden, deren Flanschbreite die maximal einstellbare Weite des Fahrwerks

überschreiten.

Überprüfung des Fahrwegs

Vor jedem Arbeitsbeginn ist die einwandfreie Durchfahrt an dem Träger zu überprüfen.

Eventuell vorhandene Hindernisse sind zu beseitigen.

Zusätzlich ist die korrekte Befestigung und Lage der Endanschläge zu kontrollieren.

Vor dem Verfahren von Fahrwerken mit Feststellvorrichtung (optional) ist darauf zu

achten, dass die Feststellvorrichtung bis zum Endanschlag geöffnet wurde, so dass

keine Reibung bzw. Funkenbildung entstehen kann. Erst danach darf das Fahrwerk

bewegt werden.

ACHTUNG: Besonders in Kurvenabschnitten ist darauf zu achten, dass der

Anschlag der Feststellvorrichtung (optional) den Trägerflansch nicht berührt!

Überprüfung der Traverse

Die Traverse muss auf Risse, Verformungen, Beschädigungen, Abnutzung und

Korrosionsnarben überprüft werden. Im Besonderen muss die Materialstärke der

Aufhängeöse in der Traverse kontrolliert werden. Die Traverse ist auszutauschen,

sobald die Materialstärke der Anschlagöse durch Abnutzung um 5% vom Nennmaß

abweicht.

Verlängerung bzw. Kürzung der Handkette (nur Modell HTG und alle Fahrwerke

mit Feststellvorrichtung)

Die Handkettenlänge soll so bemessen sein, dass der Abstand des unteren Endes zum

Boden zwischen 500 mm und 1000 mm beträgt.

FUNKTION /BETRIEB

Aufstellung, Wartung, Bedienung

Mit der Aufstellung, Wartung oder der selbstständigen Bedienung der Hebezeuge

dürfen nur Personen betraut werden, die mit den Geräten vertraut sind.

Sie müssen vom Unternehmer zum Aufstellen, Warten oder Betätigen der Geräte

beauftragt sein. Zudem müssen dem Bediener die Regeln der UVV bekannt sein.

Verfahren des Rollfahrwerks HTP

Die Betätigung des Rollfahrwerks erfolgt durch Schieben der angeschlagenen Last oder

des angehängten Lastaufnahmemittels. Es darf nicht gezogen werden.

Verfahren des Haspelfahrwerks HTG

Das Haspelfahrwerk wird durch Ziehen am entsprechenden Handkettenstrang bewegt.

Bedienung der Feststellvorrichtung (optional)

Die Feststellvorrichtung dient ausschließlich dem einfachen Festsetzen des

unbelasteten Fahrwerks (Parkposition z.B. in der Schifffahrt). Durch Ziehen am

entsprechenden Handkettenstrang, so dass sich das Kettenrad im Uhrzeigersinn dreht,

wird die Bremsbacke an den Trägerflansch gepresst. Dabei ist die Kette maximal

handfest anzuziehen. Durch Ziehen am anderen Kettenstrang wird die

Feststellvorrichtung wieder gelöst.

Traversensicherung (nur Typ B)

Ist das Fahrwerk auf die korrekte Breite eingestellt, kann die Traverse mit der

Sicherungsschraube fixiert werden.

PRÜFUNG,WARTUNG &REPARATUR

Laut bestehenden nationalen/internationalen Unfallverhütungs- bzw.

Sicherheitsvorschriften müssen Lastaufnahmemittel

• gemäß der Gefahrenbeurteilung des Betreibers,

• vor der ersten Inbetriebnahme,

• vor der Wiederinbetriebnahme nach Stilllegung

• nach grundlegenden Änderungen,

• jedoch mindestens 1 x jährlich durch eine befähigte Person geprüft werden.

ACHTUNG: Die jeweiligen Einsatzbedingungen (z.B. in der Galvanik) können

kürzere Prüfintervalle notwendig machen.

Reparaturarbeiten dürfen nur von Fachwerkstätten, die Original Yale Ersatzteile

verwenden, durchgeführt werden. Die Prüfung (im Wesentlichen Sicht- und

Funktionsprüfung) hat sich auf die Vollständigkeit und Wirksamkeit der

Sicherheitseinrichtungen sowie auf den Zustand des Gerätes, der Tragmittel, der

Ausrüstung und der Tragkonstruktion hinsichtlich Beschädigung, Verschleiß, Korrosion

oder sonstigen Veränderungen zu erstrecken.

Die Inbetriebnahme und die wiederkehrenden Prüfungen müssen dokumentiert werden

(z.B. in der CMCO-Werksbescheinigung).

Auf Verlangen sind die Ergebnisse der Prüfungen und die sachgemäße

Reparaturdurchführung nachzuweisen. Ist das Hebezeug (ab 1t Hubgewicht) an oder in

einem Fahrwerk eingebaut und wird mit dem Hebezeug eine gehobene Last in eine

oder mehrere Richtungen bewegt, wird die Anlage als Kran betrachtet und es sind ggf.

weitere Prüfungen durchzuführen.

Lackbeschädigungen sind auszubessern, um Korrosion zu vermeiden. Alle

Gelenkstellen und Gleitflächen sind leicht zu schmieren. Bei starker Verschmutzung ist

das Gerät zu reinigen.

Bei Ausführungen mit Haspelantrieb ist auf ausreichende Schmierung der Antriebswelle

und der verzahnten Laufrollen zu achten.

Spätestens nach 10 Jahren muss das Gerät einer Generalüberholung unterzogen

werden.

ACHTUNG: Der Austausch von Bauteilen zieht zwangsläufig eine anschließende

Prüfung durch eine befähigte Person nach sich!

ACHTUNG: Ketten dürfen nur durch Ketten gleichen Materials, gleicher Güte und

gleicher Abmessungen ersetzt werden.

Prüfung der Traversenöse

Die Prüfung der Traversenöse auf Verformung, Beschädigungen, Oberflächenrisse,

Abnutzung und Korrosion ist nach Bedarf, jedoch mindestens einmal im Jahr

durchzuführen. Die jeweiligen Einsatzbedingungen können auch kürzere Prüfintervalle

erforderlich machen.

3

© 2019 Columbus McKinnon Industrial Products GmbH

Eine Traversenöse, die laut Prüfung zu verwerfen ist, ist durch eine neue Traverse zu

ersetzen. Schweißungen an Traverse bzw. Öse, z. B. zum Ausbessern von Abnutzung,

sind nicht zulässig. Die Traverse mit Anschlagöse ist spätestens dann zu ersetzen,

wenn der Materialdurchmesser um 5% kleiner als der Nenndurchmesser ist.

Austausch der Handkette (nur Ausführungen mit Haspelantrieb)

• Als Hilfsmittel wird ein offenes Lastkettenglied benötigt. Es kann durch

Herausschleifen eines Stückes aus einem vorhandenen Kettenglied gleicher Dimension

hergestellt werden. Dabei muss die Länge des herausgetrennten Stückes mindestens

der Kettengliedstärke entsprechen.

• Alte Handkette (bevorzugt am Verbindungsglied) öffnen und das offene Kettenglied in

das lose Handkettenende hängen, welches noch "vor" dem Handkettenrad liegt.

• Die neue Handkette ist ebenfalls in das offene Kettenglied einzuhängen und durch die

Kettenführungen und über das Handkettenrad zu ziehen.

• Kette nicht verdreht einbauen. Die Schweißnähte müssen nach außen weisen.

• Die alte Handkette inklusive dem offenen Verbindungsglied von der neuen Handkette

trennen und die beiden losen Enden der neuen Handkette mittels einem neuen

Handkettenverbindungsglied verbinden.

Reparaturen dürfen nur von autorisierten Fachwerkstätten, die Original Yale

Ersatzteile verwenden, durchgeführt werden.

Nach einer erfolgten Reparatur sowie nach längerer Standzeit ist das Hebezeug vor der

Wiederinbetriebnahme erneut zu prüfen.

Die Prüfungen sind vom Betreiber zu veranlassen.

TRANSPORT,LAGERUNG,AUSSERBETRIEBNAHME UND ENTSORGUNG

Beim Transport des Gerätes sind folgende Punkte zu beachten:

• Gerät nicht stürzen oder werfen, immer vorsichtig absetzen.

• Die Handkette ist so zu transportieren, dass sie sich nicht verknoten kann und sich

keine Schlaufen bilden können.

• Geeignete Transportmittel verwenden. Diese richten sich nach den örtlichen

Gegebenheiten.

Bei der Lagerung oder der vorübergehenden Außerbetriebnahme des Gerätes

sind folgende Punkte zu beachten:

• Das Gerät an einem sauberen und trockenen Ort lagern.

• Das Gerät inkl. aller Anbauteile vor Verschmutzung, Feuchtigkeit und Schäden durch

eine geeignete Abdeckung schützen.

• Die Kette(n) mit einem leichten Schmierfilm überziehen.

• Die Traverse ist durch Einfetten oder Einölen vor Korrosion zu schützen.

• Die zugänglichen Zahnräder sind leicht zu fetten.

• Soll das Gerät nach der Außerbetriebnahme wieder zum Einsatz kommen, ist es

zuvor einer erneuten Prüfung durch eine befähigte Person zu unterziehen.

Entsorgung

Nach Außerbetriebnahme sind die Teile des Gerätes entsprechend den gesetzlichen

Bestimmungen der Wiederverwertung zuzuführen bzw. zu entsorgen.

Weitere Informationen und Betriebsanleitungen zum Download sind unter

www.cmco.eu zu finden!

EN - Translated Operating Instructions (Also

applicable for special versions)

INTRODUCTION

Products of CMCO Industrial Products GmbH have been built in accordance with the

state-of-the-art and generally accepted engineering standards. Nonetheless, incorrect

handling when using the products may cause dangers to life and limb of the user or

third parties and/or damage to the hoist or other property.

The operating company is responsible for the proper and professional instruction of the

operating personnel. For this purpose, all operators must read these operating

instructions carefully prior to the initial operation.

These operating instructions are intended to acquaint the user with the product and

enable him to use it to the full extent of its intended capabilities. The operating

instructions contain important information on how to operate the product in a safe,

correct and economic way. Acting in accordance with these instructions helps to avoid

dangers, reduce repair costs and downtimes and to increase the reliability and lifetime

of the product. The operating instructions must always be available at the place where

the product is operated. Apart from the operating instructions and the accident

prevention act valid for the respective country and area where the product is used, the

commonly accepted regulations for safe and professional work must also be adhered

to.

The personnel responsible for operation, maintenance or repair of the product must

read, understand and follow these operating instructions.

The indicated protective measures will only provide the necessary safety, if the product

is operated correctly and installed and/or maintained according to the instructions. The

operating company is committed to ensure safe and trouble-free operation of the

product.

CORRECT OPERATION

The hoist is used for overhead horizontal moving of suspended loads up to the

indicated max. load capacity.

ATTENTION: The unit may be used only in situations in which the load carrying

capacity of the device and/or the supporting structure does not change with the

load position.

Any different or exceeding use is considered incorrect. Columbus McKinnon Industrial

Products GmbH will not accept any liability for damage resulting from such use. The

risk is borne by the user or operating company alone.

The load capacity indicated on the unit is the maximum working load limit (WLL) that

may be attached.

The selection and calculation of the appropriate supporting structure are the

responsibility of the operating company.

The attachment point and its supporting structure must be designed for the maximum

loads to be expected (deadweight of the unit + load capacity).

The hoist is suitable for a wide range of beams as well as for various profiles (e.g. INP,

IPE, IPB, etc.) with a max. inclination of the beam flange which does not exceed 14°.

The runway and its supporting structure must be designed for the maximum loads to be

expected (deadweight of the unit + load capacity). The runway must only have a

deflection of max. 1/500 of the span.

The longitudinal gradient of the travel path surface may not exceed 0.3%.

The air gap between the wheel flange and the beam flange ("dimension A") must range

between 1.0 and 2.5 mm on either side of the trolley (depends on model).

Once the trolley width has been adjusted, the clevis of the load bar must be in the

illustrated position relevant to the beam. The top hook of the hoist must only be hung

into the clevis in this condition. The weight of the hoist automatically secures the

adjustment of the trolley.

The operator must ensure that the hoist is suspended in a manner that makes it

possible to operate the unit without exposing himself or other personnel to danger by

the unit itself, the suspension or the load.

The operator may start moving the load only after it has been attached correctly and all

persons are clear of the danger zone.

Do not allow personnel to stay or pass under a suspended load.

A lifted or clamped load must not be left unattended or remain lifted or clamped for a

longer period of time.

Loads suspended from a trolley without a gear drive must be pushed. The load must

not be pulled.

If the area in front of the load is not sufficiently visible, the operator must ensure he is

given help.

The hoist may be used at ambient temperatures between –10° and +50°C. Consult the

manufacturer in the case of extreme working conditions.

Prior to operation of the hoist in special atmospheres (high humidity, salty, caustic,

alkaline) or handling hazardous goods (e.g. molten compounds, radioactive materials),

consult the manufacturer for advice.

Always transport the load in the horizontal direction slowly, carefully and close to the

ground.

Only use safety hooks with safety latches.

For attaching a load, only approved and certified lifting tackle must be used.

Correct operation involves compliance with the operating instructions and in addition

also compliance with the maintenance instructions.

In case of functional defects or abnormal operating noise, stop using the hoist

immediately.

INCORRECT OPERATION

(List not complete)

Do not exceed the rated load capacity (WLL) of the unit and/or the suspension and the

supporting structure.

Removing or covering labels (e.g. by adhesive labels), warning information signs or the

identity plate is prohibited.

When transporting loads ensure that the load does not swing or come into contact with

other objects.

The load must not be moved into areas which are not visible to the operator. If

necessary, he must ensure he is given help.

The unit must never be operated with more than the power of a person.

Welding work on the unit is prohibited. The unit must never be used as a ground

connection during welding.

Side pull, i. e. side loading of the side plates and/or the load bar is forbidden. The trolley

must be perpendicular above the load at any time.

A unit changed without consulting the manufacturer must not be used.

Do not use the hoist for the transportation of people.

Incorrect attachment to or incorrect loading of the clevis load bar, i. e. applying load to

the “flat” side of the suspension eye, is forbidden.

Enlarging the adjusted trolley width, e. g. to enable the trolley to negotiate smaller curve

radii, is forbidden.

Only units fitted with hooks with safety latches must be suspended in the clevis of the

load bar. Make sure that the hook is not too large. The clevis must be seated centrally

in the saddle of the hook and the hook must be freely articulating in the clevis at the

same time.

Only one load lifting attachment or hoist may be suspended in the clevis of the trolley

load bar.

Never reach into moving parts.

Do not allow the unit to fall from a large height. Always place it properly on the ground.

The unit must not be used in potentially explosive atmospheres (special models on

request).

ASSEMBLY

Inspection of the supporting structure

The supporting structure has to be selected to ensure that it has sufficient stability and

the expected forces can be safely absorbed.

Make sure that no impermissible additional loading may occur as a result of fitting the

hoist (e.g. by side pull).

The selection and calculation of the appropriate supporting structure are the

responsibility of the operating company.

HTP/HTG 0,5 - 5 t

1. Screw the end of the clevis load bar marked “L” (left-hand thread) approx. 3 mm into

the side plate also marked “L”. The trolley wheels point in the direction of the clevis.

2. Screw the second side plate with the trolley wheels also pointing in the direction of

the clevis approx. 3 mm onto the other end of the clevis load bar.

3. Screw the clevis load bar further into the side plates until both ends protrude over the

side plates on the outer sides.

In addition for type B

4. Screw the limit stop screws with the spring washers and the cylinder screws onto the

ends of the clevis load bar in accordance with Fig. 8. They prevent unintentional turning

of the clevis load bar when the trolley is adjusted to the maximum trolley width and must

always be fitted.

5. By rotating the clevis load bar further, the trolley width is roughly pre-adjusted to the

required beam size.

6. If the beam intended for assembly has an accessible open end, assemble the trolley

on the ground and slide it onto the beam at the open end. If the intended supporting

structure has no open end, increase the distance between the side plates by turning the

clevis load bar to the extent that the wheels can be lifted over the beam flange and can

be set down on it. If the distance of the wheels cannot be opened wide enough, remove

one of the side plates and refit it on the beam.

7. The distance of the wheel to the beam flange (dimension "A", Tab. 1) is then

precisely adjusted by turning the load bar.

8. After assembly of the trolley on the supporting structure, fit the end stops on the

beam.

ATTENTION: With the max. permissible flange width for the trolley, both ends of

the clevis load bar must at least be flush with the side plates.

Only on type B up to 5000 kg

9. Adjustment of the anti-tilt device :

Loosen the cylinder screws and push the link plates in the direction of the lower side of

the beam, so that they have a distance of 3 to max. 5 mm to the beam over the entire

travel path.

HTP/HTG 8 - 20 t

1. Measure the flange width of the beam.

2. Evenly distribute the spacer sleeves and spacer washers on both sides of the clevis

load bar in accordance with the flange width. The correct distance between the trolley

wheel flange and the beam flange must be maintained to either side (dimension "A",

Tab. 1).

3. After adjustment of the inner dimension, evenly distribute the remaining spacer

sleeves and spacer washers on the outside of the side plates on the ends of the load

bar. In each case, at least 3 washers and 1 sleeve must be mounted between the side

plates and the castle nuts.

Tip: For easier assembly, tighten one side plate, distribute the required combination of

spacer sleeves and spacer washers, the clevis and the remaining spacer sleeves and

spacer washers on the load bars and place the other side plate onto the load bars.

Screw on castle nuts without tightening.

4. If the beam intended for assembly has an accessible open end, assemble the trolley

on the ground and slide it onto the beam at the open end. If the intended supporting

structure has no open end, increase the distance between the side plates temporarily to

the extent that the wheels can be lifted over the beam flange and can be set down on it.

If the distance of the wheels cannot be opened wide enough, remove one of the side

plates and refit it on the beam.

5. When the correct distance between the side plates has been set, tighten all castle

nuts.

6. Secure all castle nuts with cotter pins.

ATTENTION: A trolley must never be used on a beam with a flange width that

exceeds the maximum adjustable width of the trolley (observe total clearance of 5

mm, depends on model) or with a profile which does not correspond to the

profile the trolley has been designed for.

Shorten or extend the hand chain (model HTG only and all trolleys with locking

device)

Adjust the length of the hand chain so that the distance of the lower end to the floor is

between 500 – 1000 mm.

NOTE: For safety reasons, hand chain links may only be used once.

• Look for the non-welded link of the hand chain, bend to open and discard it.

• Shorten or extend the chain to the required length.

ATTENTION: Always remove or add an even number of chain links.

• Use a new link to close the loose chain ends by bending it (for extending the hand

chain, two new chain links are required).

ATTENTION: Make sure that hand chains are not twisted while they are fitted.

Fitting the hand chain (model HTG only and models with locking device)

To fit the hand chain, position the slot on the outer edge of the hand chain wheel below

the chain guides. Place one chain link of the endless hand chain vertically into the slot

and turn the hand chain wheel until the chain has passed the chain guides on both

sides.

ATTENTION: Do not twist hand chains while fitting.

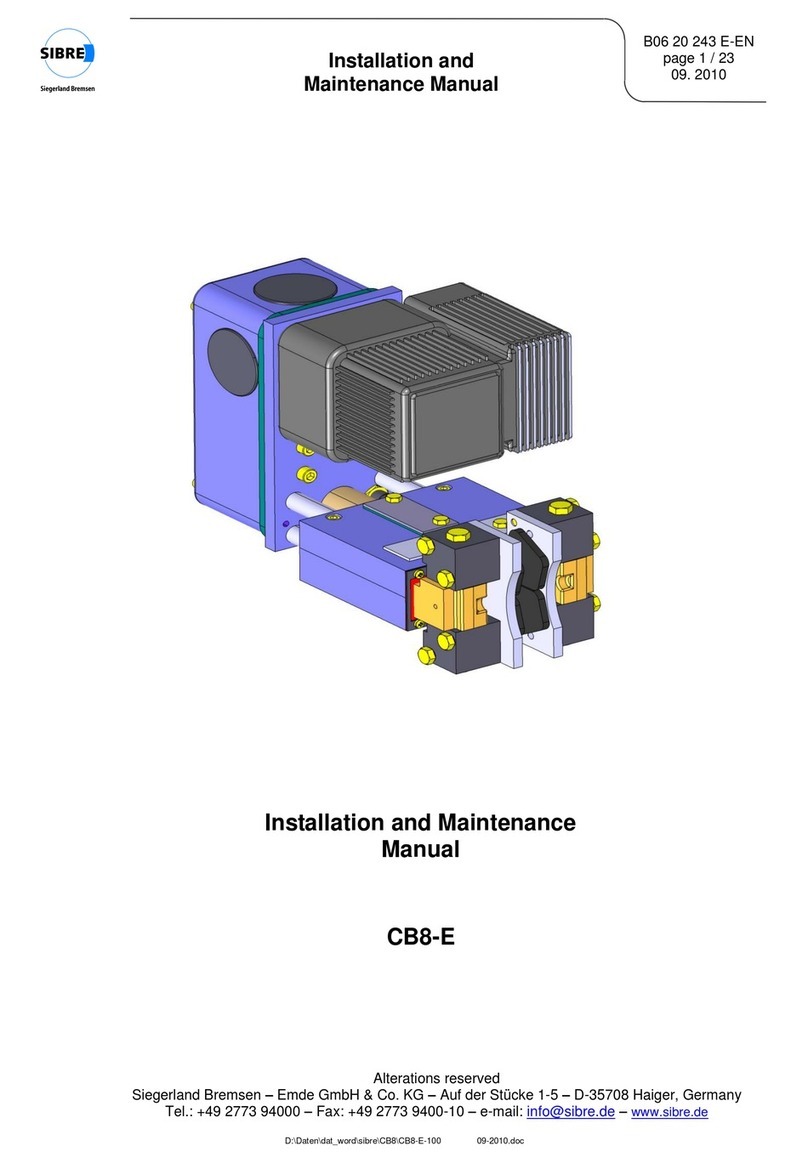

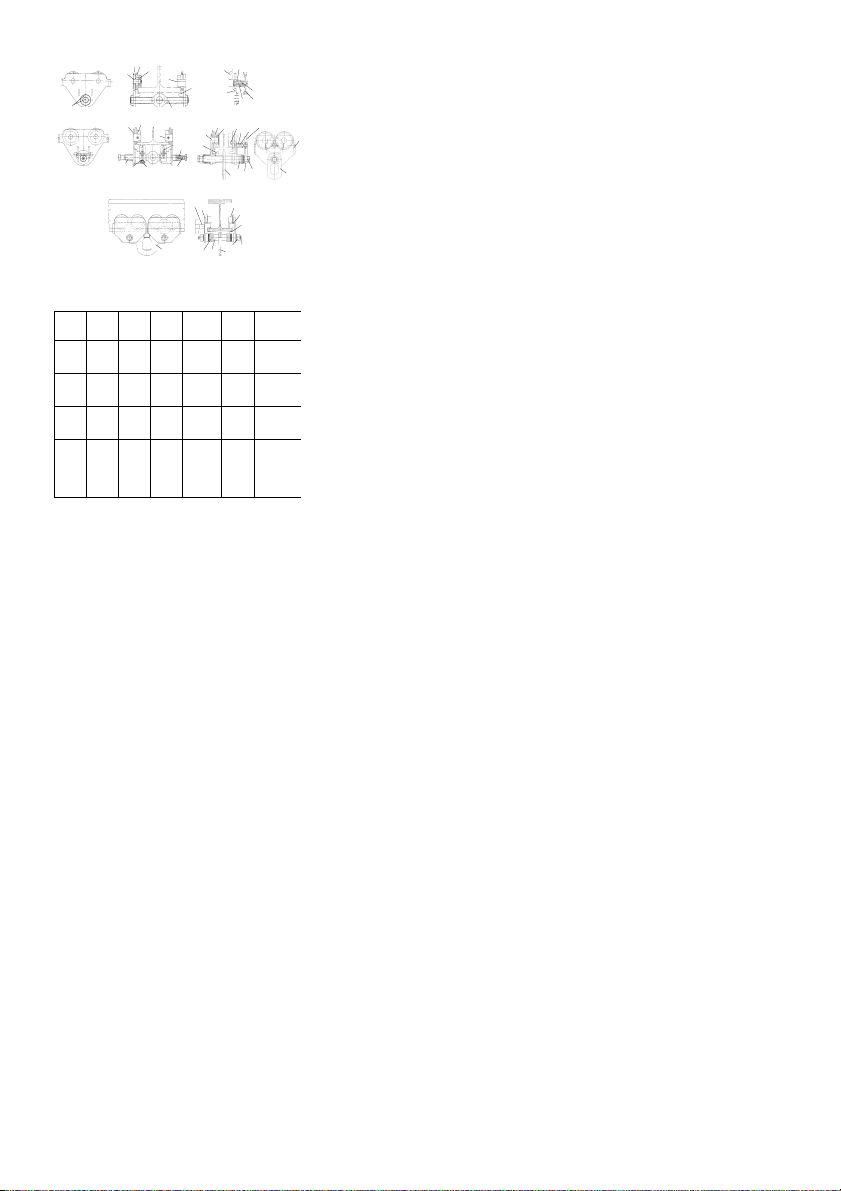

Beschreibung

1 Traverse

2 Seitenschild

3 Laufrolle

4 Achse

5 Lager

6 Absturzsicherung

7 Kippsicherung

8 Ausdrehsicherung

9 Zylinderschraube

10 Kupferscheibe

11 Schraube

12 Lagerbock

13 Antriebswelle

14 Spannhülse

15 Handrad

16 Einhängeöse

17 Kronenmutter

18 Splint

19 Distanzscheiben

Description

1 Clevis load bar

2 Side plate

3 Trolley wheel

4 Axle

5 Bearing

6 Anti-drop device

7 Anti-tilt device

8 Limit stop screw

9 Cyl. screw

10 Copper plug

11 Screw

12 Axle housing

13 Axle

14 Sleeve

15 Hand wheel

16 Clevis

17 Castle nut

18 Split pin

19 Spacer

312

13

14

2

4

235

7

6

12 13 15

16

17 18 16

6

Mod. HTG 10.000kg

Mod. HTG

15

Mod. HTP-A und B

2

5

3

1

6

7

23

6

7

110 11

HTP-A

HTP-B

19

Mod. HTG 20.000kg

L

16

2

12 3

6

7

19 1 16

17 18

8

9

4

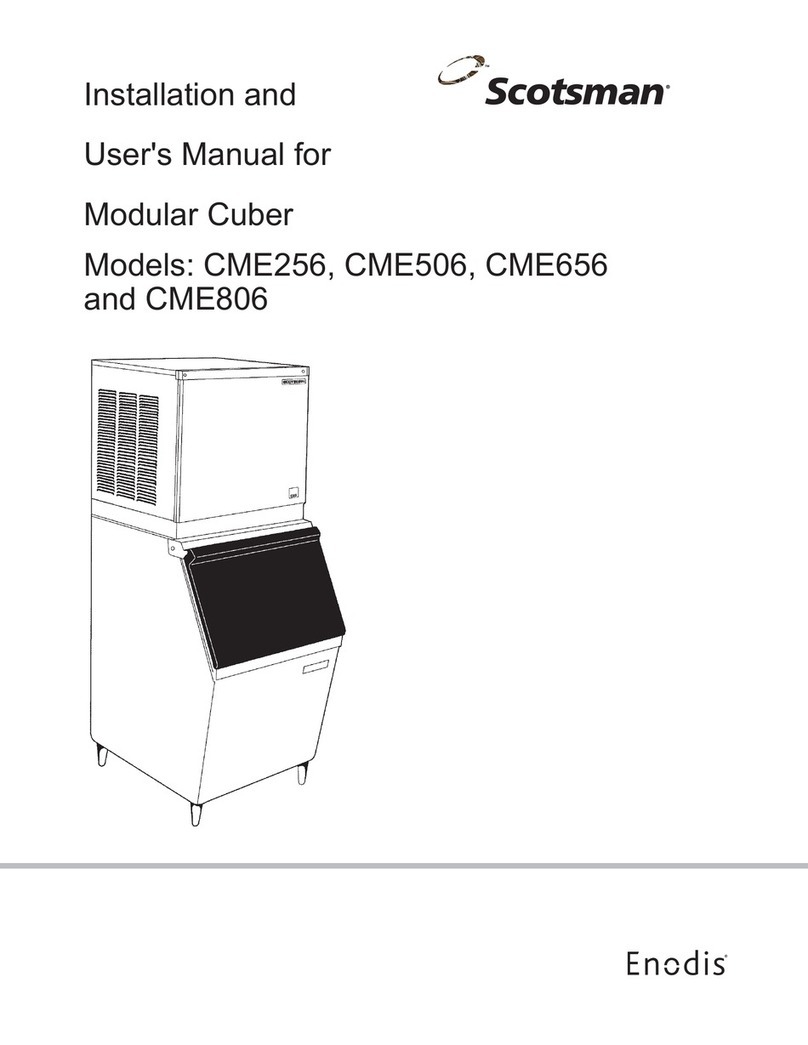

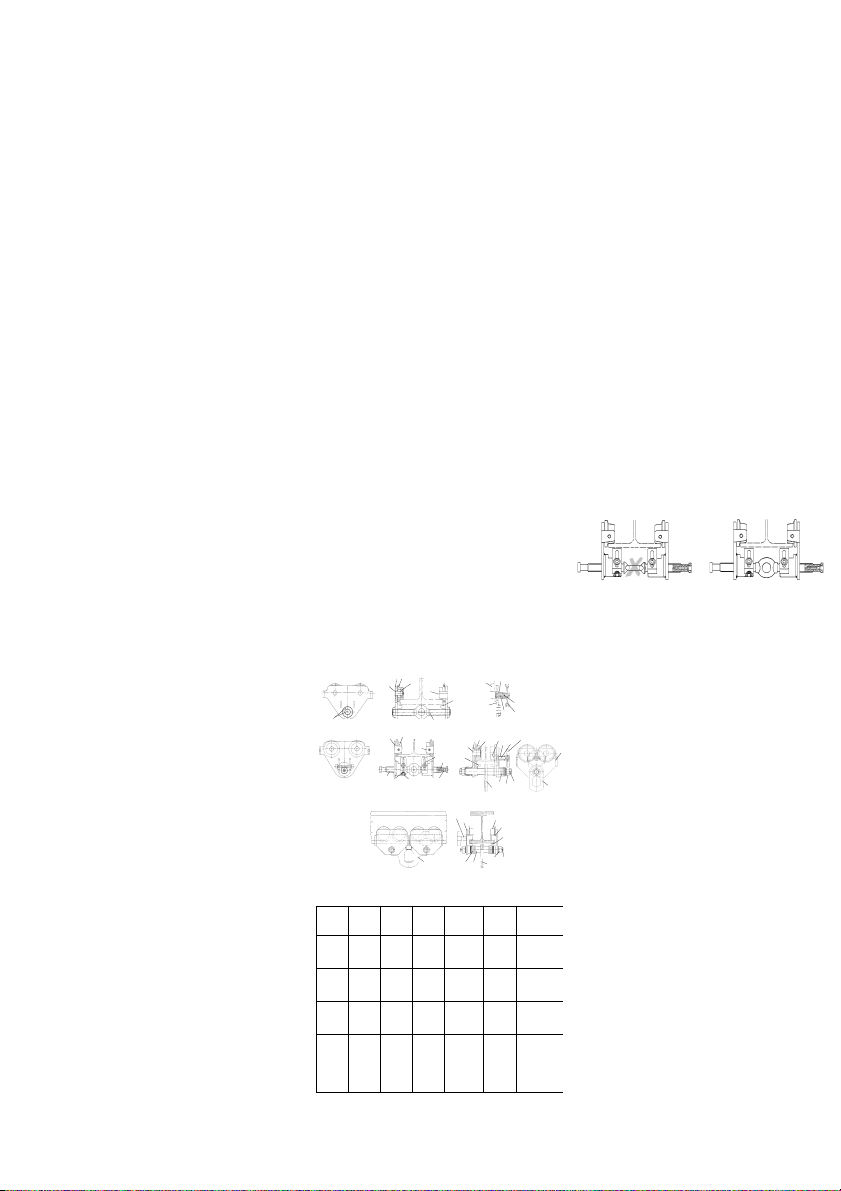

Modell

Model

Modèle

Tragfähigkeit

Capacity

Capacité

[kg]

Größe

Size

Type

Maß „A“

Dimension „A“

Dimension „A“

[mm]

Trägerflanschbreite

Beam flange width

Largeur du fer

[mm]

Flanschdicke

Flange width

Epaisseur du fer

[mm]

Kleinster Kurvenradius

Min. inner radius curve

Rayon de courbure min.

[m]

HTP 500

HTP 1000

HTP 2000

HTP 3000

HTP 5000

500

1.000

2.000

3.000

5.000

A

A

A

A

A

1,0 - 1,5

1,0 - 1,5

1,5 - 2,0

1,5 - 2,0

2,0 - 2,5

50 - 220

50 - 220

66 - 220

74 - 220

90 - 220

25

25

25

25

25

0,9

0,9

1,15

1,4

1,8

HTP 500

HTP 1000

HTP 2000

HTP 3000

HTP 5000

500

1.000

2.000

3.000

5.000

B

B

B

B

B

1,0 - 1,5

1,0 - 1,5

1,5 - 2,0

1,5 - 2,0

2,0 - 2,5

160 - 300

160 - 300

160 - 300

160 - 300

180 - 300

40

40

40

40

40

0,9

0,9

1,15

1,4

1,8

HTG 500

HTG 1000

HTG 2000

HTG 3000

HTG 5000

500

1.000

2.000

3.000

5.000

A

A

A

A

A

1,0 - 1,5

1,0 - 1,5

1,5 - 2,0

1,5 - 2,0

2,0 - 2,5

50 - 220

50 - 220

66 - 220

74 - 220

90 - 220

25

25

25

25

25

0,9

0,9

1,15

1,4

1,8

HTG 500

HTG 1000

HTG 2000

HTG 3000

HTG 5000

HTG 8000

HTG 10000

HTG 15000

HTG 20000

500

1.000

2.000

3.000

5.000

8.000

10.000

15.000

20.000

B

B

B

B

B

B

B

B

B

1,0 - 1,5

1,0 - 1,5

1,5 - 2,0

1,5 - 2,0

2,0 - 2,5

2,0 - 2,5

2,0 - 2,5

2,0 - 2,5

2,0 - 2,5

160 - 300

160 - 300

160 - 300

160 - 300

180 - 300

125 - 310

125 - 310

125 - 310

125 - 310

40

40

40

40

40

40

40

40

40

0,9

0,9

1,15

1,4

1,8

1,8

1,8

5,0

5,0

Tab.1

4

© 2019 Columbus McKinnon Industrial Products GmbH

INSPECTION BEFORE INITIAL OPERATION

Prior to initial operation, before it is put into operation again and after substantial

changes, the product including the supporting structure must be inspected by a

competent person*. The inspection mainly consists of a visual inspection and a function

check. These inspections are intended to establish that the hoist is in a safe condition,

has been set up appropriately and is ready for operation and that any defects or

damage are detected and eliminated, as required.

*Competent persons may be, for example, the maintenance engineers of the

manufacturer or the supplier. However, the company may also assign performance of

the inspection to its own appropriately trained specialist personnel.

INSPECTION BEFORE STARTING WORK

Before starting work, inspect the unit including the suspension, equipment and

supporting structure for visual defects, e. g. deformations, damage, cracks, wear and

corrosion marks.

In addition also check that hoist and/or load are correctly attached.

Inspection of the supporting structure

The supporting structure has to be selected to ensure that it has sufficient stability and

the expected forces can be safely absorbed.

Make sure that no impermissible additional loading may occur as a result of fitting the

hoist (e.g. by side pull).

The selection and calculation of the appropriate supporting structure are the

responsibility of the operating company.

Inspection of the trolley

• The clevis of the load bar must be exactly in the middle between the side plates so

that the side plates are evenly loaded.

• Check the adjustment of the anti-tilt device (only type B), the adjustment of the trolley

width and the correct assembly of the clevis load bar.

• The side plates must be parallel to each other.

• All wheels must be in contact with the beam flange.

ATTENTION: The trolley must never be used on beams with flange widths that

exceed the maximum adjustable width of the trolley.

Checking the travel path

Before starting work, check the unit for faultless passage on the beam. Any existing

obstacles must be eliminated.

In addition, check the correct fastening and position of the end stops.

Before travelling trolleys with locking device (optional), make sure that the locking

device is turned open up to the end stop so that no friction or sparks may be caused.

Only then may the trolley be moved.

Attention: In particular in curved sections, make sure that the stop of the locking

device (optional) does not come into contact with the beam flange!

Inspection of the load bar

The load bar must be checked for cracks, deformations, damage, wear and corrosion

marks. In particular, check the material thickness of the suspension eye in the load bar.

The load bar must be replaced as soon as the material thickness of the clevis deviates

from the nominal dimension by 5% as a result of wear.

Shorten or extend the hand chain (model HTG only and all trolleys with locking

device)

Adjust the length of the hand chain so that the distance of the lower end to the floor is

between 500 – 1000 mm.

OPERATION

Installation, service, operation

Operators delegated to install, service or independently operate the hoist must have

had suitable training and be competent. Operators are to be specifically nominated by

the company and must be familiar with all relevant safety regulations of the country of

use.

Travelling the push-type trolley HTP

The push-type trolley is actuated by pushing the attached load or the suspended load

lifting attachment. It must not be pulled.

Travelling the geared-type trolley HTG

Geared-type trolleys are moved by pulling the appropriate hand chain fall.

Operation of the locking device (optional)

The locking device is exclusively used for easily locking the unloaded trolley (parking

position in the shipping sector, for example). The brake shoe is pressed against the

beam flange by pulling on the appropriate hand chain fall so that the chain wheel turns

clockwise. Only tighten the chain by hand for this process. The locking device is

released again by pulling on the other chain fall.

Securing the load bar (only type B)

If the trolley has been adjusted to the correct width, the load bar can be fixed with the

locking screw (Fig. 8, item 11).

INSPECTION,SERVICE &REPAIR

According to national and international accident prevention and safety regulations load

lifting attachments must be inspected:

• in accordance with the risk assessment of the operating company

• prior to initial operation

• before the unit is put into service again following a shut down

• after substantial changes

• however, at least once per year, by a competent person.

ATTENTION: Actual operating conditions (e.g. operation in galvanizing facilities)

can dictate shorter inspection intervals.

Repair work may only be carried out by a specialist workshop that uses original Yale

spare parts. The inspection (mainly consisting of a visual inspection and a function

check) must determine that all safety devices are complete and fully operational and

cover the condition of the unit, suspension, equipment and supporting structure with

regard to damage, wear, corrosion or any other alterations.

Initial operation and recurring inspections must be documented (e.g. in the CMCO

works certificate of compliance).

If required, the results of inspections and appropriate repairs must be verified. If the

hoist (from 1 t lifting weight) is fitted on or in a trolley and if the hoist is used to move a

lifted load in one or several directions, the installation is considered to be a crane and

the further inspections must be carried out, as required.

Paint damage should be touched up in order to avoid corrosion. All joints and sliding

surfaces should be slightly greased. In the case of heavy contamination, the unit must

be cleaned.

For the models with gear drive, ensure that the drive shaft and geared wheels are

sufficiently greased at all times.

The unit must be given a general overhaul after 10 years, at the latest.

ATTENTION: After the replacement of components, a subsequent inspection by a

competent person is obligatory!

ATTENTION: Chains must only be replaced by chains of the same material, with

the same quality and the same dimensions.

Inspection of the clevis of the load bar

Inspect the clevis of the load bar for deformation, damage, surface cracks, wear and

signs of corrosion as required but at least once a year. Actual operating conditions may

also dictate shorter inspection intervals.

If a clevis must be discarded as a result of an inspection, a new load bar must be fitted.

Welding on load bar and/or clevis, e.g. to compensate for wear or damage, is not

permissible. The load bar with clevis must be replaced at the latest, if the material

diameter is 5% smaller than the nominal diameter.

Replacing the hand chain (only trolley with gear drive)

• An open load chain link is required as a tool. It can be obtained by using an abrasive

wheel to cut a section from an existing link with the same dimension. The length of the

cut section must at least correspond to the thickness of the link.

• Open the old hand chain (preferably on the connection link) and suspend the open link

into the loose end of the hand chain which lies "in front of" the hand chain wheel.

• Suspend the new hand chain also in the open link and pull it through the chain guides

and over the hand chain wheel.

• Do not fit a twisted chain. The welds must face outwards.

• Separate the old hand chain including the open connection link from the new hand

chain and connect the two loose ends of the new hand chain by means of a new hand

chain connection link.

Repairs may only be carried out by authorized specialist workshops that use

original Yale spare parts.

After repairs have been carried out and after extended periods of non-use, the hoist

must be inspected again before it is put into service again.

The inspections have to be initiated by the operating company.

TRANSPORT,STORAGE,DECOMMISSIONING AND DISPOSAL

Observe the following for transporting the unit:

• Do not drop or throw the unit, always deposit it carefully.

• Hand chains must be transported in a way to avoid knotting and formation of loops.

• Use suitable transport means. These depend on the local conditions.

Observe the following for storing or temporarily taking the unit out of service:

• Store the unit at a clean and dry place.

• Protect the unit incl. all accessories against contamination, humidity and damage by

means of a suitable cover.

• Apply a light lubricant film to the chain(s).

• Protect the load bar against corrosion by greasing or oiling.

• Slightly grease the accessible gear wheels.

• If the unit is to be used again after it has been taken out of service, it must first be

inspected again by a competent person.

Disposal

After taking the unit out of service, recycle or dispose of the parts of the unit in

accordance with the legal regulations.

Further information and operating instructions for download can be found at

www.cmco.eu!

FR - Traduction de mode d’emploi (Cela

s‘applique aussi aux autres versions)

INTRODUCTION

Les produits de CMCO Industrial Products GmbH ont été construits conformément aux

normes techniques de pointe et généralement reconnues. Néanmoins, une utilisation

incorrecte des produits peuvent engendrer un accident grave ou fatal de l'utilisateur ou

un tiers ou encore des dommages pour le palan ou d'autres biens.

La société propriétaire est chargée de la formation appropriée et professionnelle des

opérateurs. À cette fin, tous les opérateurs doivent lire ces instructions d'utilisation

soigneusement avant l'utilisation initiale. Ces instructions visent à familiariser

l'opérateur avec le produit et lui permettre de l'utiliser dans toute la mesure de ses

capacités. Le manuel d'instructions contient des renseignements importants sur la

façon d'utiliser le produit d'une manière sûre, économique et correcte. Agir

conformément à ces instructions aide à éviter les dangers, de réduire les coûts de

réparation et les périodes d'indisponibilité et d'augmenter la fiabilité et la durée de vie

du produit. Le manuel d'instruction doit toujours être disponible à l'endroit où le produit

est utilisé. Mis à part le mode d' emploi et les règles de prévention des accidents

valables pour le pays et la zone où le produit est utilisé, le règlement communément

reconnu pour un travail professionnel et sûr doit également être respecté. Le personnel

responsable de l'utilisation, de l'entretien ou des réparations du produit doit lire,

comprendre et suivre le manuel d'instructions. Les mesures de protection indiquées ne

fourniront la sécurité nécessaire que si le produit est utilisé correctement, installé et

entretenu conformément aux instructions. La société propriétaire s'engage à assurer un

fonctionnement sûr et sans problème du produit.

UTILISATION CORRECTE

Le palan est utilisé pour le déplacement horizontal en hauteur de charges suspendues

dans la limite de la capacité de charge indiquée.

ATTENTION : L'appareil doit être utilisé seulement dans une situation où la

capacité de charge de l'appareil et/ou de la structure portante change selon la

position de la charge.

Toute utilisation différente ou hors des limites est considérée comme incorrecte.

Columbus McKinnon Industrial Products GmbH n'acceptera aucune responsabilité pour

les dommages résultant de cette utilisation. Le risque est seulement pris par l'utilisateur

ou la société propriétaire.

La capacité de charge indiquée sur l'appareil est le maximum de charge (WLL) qui

peut-être être manié.

La sélection et le calcul de la structure de support appropriée sont la responsabilité de

la société propriétaire.

Le point d'ancrage ainsi que la structure support doivent être dimensionnés en fonction

des charges maximum envisagées ( poids mort + capacité de charge).

Le palan convient pour une vaste gamme de poutres, ainsi que pour des profilés

différents (p. ex., INP, IPE, IPB, etc.), avec une inclinaison maximale de l'aile du profilé

qui ne dépasse pas 14 °.

Le chemin de roulement et sa structure support doivent être conçus pour les charges

maximales prévues (poids propre de l'appareil+ capacité de charge). Le chemin de

roulement doit avoir une inclinaison maximale 1 / 500 de la portée.

Le gradient longitudinal de la surface du chemin de roulement ne peut excéder 0,3 %.

Le jeu entre le flanc des galets et le fer ("dimension A") doit être compris entre 1,0 et

2,5mm de chaque côté du chariot (en fonction des modèles).

Une fois la largeur du chariot correctement ajustée, l'oeillet de la traverse doit être dans

la position de l'illustration par rapport à la poutre. Le crochet de suspension du palan ne

doit être placé dans l'oeillet que sous cette condition. Le poids du palan sécurise

automatiquement l'ajustement du chariot.

L'utilisateur doit s'assurer que le palan est suspendu d'une manière qui assure un

fonctionnement sans danger pour lui-même ou pour d'autres membres du personnel du

palan lui-même, des éléments de suspension ou de la charge.

L'utilisateur ne peut commencer à déplacer la charge qu’après l'avoir attaché

correctement, et qu'aucune personne ne se trouve dans la zone de danger.

Personne ne doit se trouver ou passer sous une charge suspendue.

Une charge levée ou fixée ne doit pas être laissé sans surveillance ou rester levée ou

fixée pour une longue période.

Les charges accrochées à un chariot dépourvu de déplacement assisté par chaine ou

motorisé doivent être poussées. Les charges ne doivent pas être tirées.

Si la zone au devant de la charge ne présente pas des conditions de visibilité

suffisantes, l'opérateur doit réquérir une assistance.

Le palan peut être utilisé dans une température ambiante entre -10 ° et + 50 °C.

Consulter le fabricant dans le cas de conditions de travail extrêmes.

Avant l'installation du palan dans des atmosphères particulières (forte humidité, salée,

caustique, alcaline) ou de la manutention de marchandises dangereuses (p. ex. fondus

composés, matières radioactives), consulter le fabricant pour obtenir des conseils.

Le transport de la charge doit toujours se faire à l'horizontal, lentement, soigneusement

et à proximité du sol.

N'utiliser que des crochets munis de linguets de sécurité.

Pour accrocher une charge, seuls des accessoires de levage approuvés et certifiés

doivent être utilisés.

L'utilisation correcte implique la conformité avec le mode d'emploi et les instructions

d'entretien.

En cas de défauts fonctionnels ou bruit de fonctionnement anormal, cesser d'utiliser le

palan immédiatement.

UTILISATION INCORRECTE

(Liste incomplète)

Ne pas dépasser la capacité de charge nominale (CMU) de l'appareil et/ou des moyens

de suspension et de la structure de support.

Il est interdit d'enlever ou de couvrir les étiquettes (par exemple par des auto-collants),

les étiquettes d'avertissement ou la plaque d'identification.

Lors du transport d'une charge s'assurer que celle-ci ne balance pas ou qu'elle n'entre

pas en contact avec d'autres objets.

La charge ne doit pas être déplacée dans des zones qui ne sont pas visibles par

l'opérateur. Si nécessaire, il doit se faire assister.

L'appareil de doit jamais être utilisé avec plus de puissance que celle d'une personne.

Il est strictement interdit de faire des soudures sur l'appareil. L'appareil ne doit jamais

être utilisée comme connection à la terre durant le soudage.

Il est interdit d'appliquer des forces latérales sur les flasques latéraux et/ou sur la

traverse. Le chariot, doit être perpendiculaire au-dessus de la charge à tout moment.

Un appareil modifie sans avoir consulté le fabricant ne doit pas être utilisé.

Ne jamais utiliser le palan pour le transport de personnes.

Les ancrages et chargements incorrects sur la traverse sont interdits ( p.e: appliquer

une charge sur le coté plat de l'œilllet).

Ajuster la largeur du chariot afin de permettre au chariot, p. ex., de négocier un tournant

plus étroit est interdit.

Seuls les appareils munis de crochets équipés de linguets de sécurité peuvent être

accrochés à l'oeillet de la traverse. S'assurer que le crochet n'est pas trop large.

L'oeillet doit être centré au niveau du fond du crochet, et le crochet doit pouvoir

s'articuler librement dans l'oeillet.

Un seul accessoire de levage ou palan peut être suspendu à l'œillet de la traverse du

chariot.

Ne pas s'approcher de pièces mobiles.

Ne jamais laisser tomber l'appareil de grande hauteur. Toujours le placer correctement

sur le sol.

L'appareil ne doit pas être utilisé en atmosphère potentiellement explosive (modèles

spéciaux sur demande).

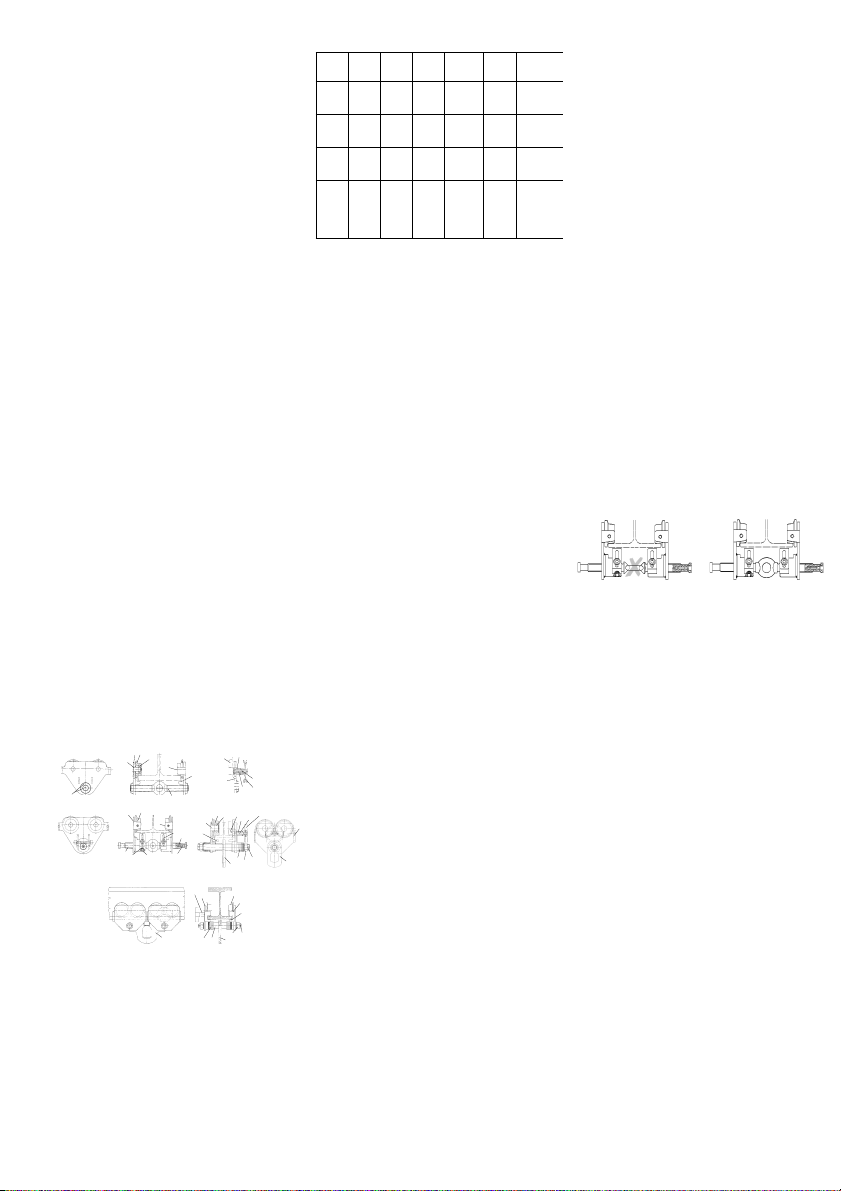

Beschreibung

1 Traverse

2 Seitenschild

3 Laufrolle

4 Achse

5 Lager

6 Absturzsicherung

7 Kippsicherung

8 Ausdrehsicherung

9 Zylinderschraube

10 Kupferscheibe

11 Schraube

12 Lagerbock

13 Antriebswelle

14 Spannhülse

15 Handrad

16 Einhängeöse

17 Kronenmutter

18 Splint

19 Distanzscheiben

Description

1 Clevis load bar

2 Side plate

3 Trolley wheel

4 Axle

5 Bearing

6 Anti-drop device

7 Anti-tilt device

8 Limit stop screw

9 Cyl. screw

10 Copper plug

11 Screw

12 Axle housing

13 Axle

14 Sleeve

15 Hand wheel

16 Clevis

17 Castle nut

18 Split pin

19 Spacer

312

13

14

2

4

235

7

6

12 13 15

16

17 18 16

6

Mod. HTG 10.000kg

Mod. HTG

15

Mod. HTP-A und B

2

5

3

1

6

7

23

6

7

110 11

HTP-A

HTP-B

19

Mod. HTG 20.000kg

L

16

2

12 3

6

7

19 1 16

17 18

8

9

4

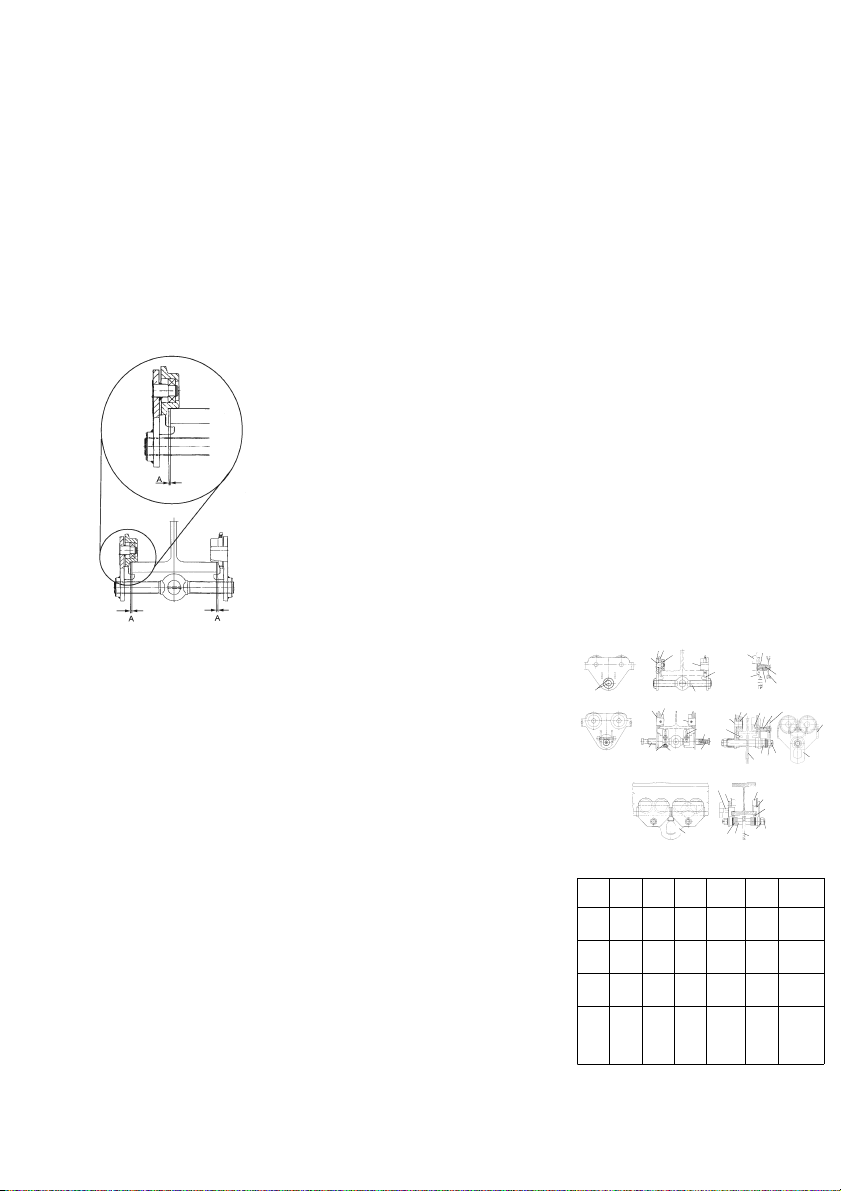

Modell

Model

Modèle

Tragfähigkeit

Capacity

Capacité

[kg]

Größe

Size

Type

Maß „A“

Dimension „A“

Dimension „A“

[mm]

Trägerflanschbreite

Beam flange width

Largeur du fer

[mm]

Flanschdicke

Flange width

Epaisseur du fer

[mm]

Kleinster Kurvenradius

Min. inner radius curve

Rayon de courbure min.

[m]

HTP 500

HTP 1000

HTP 2000

HTP 3000

HTP 5000

500

1.000

2.000

3.000

5.000

A

A

A

A

A

1,0 - 1,5

1,0 - 1,5

1,5 - 2,0

1,5 - 2,0

2,0 - 2,5

50 - 220

50 - 220

66 - 220

74 - 220

90 - 220

25

25

25

25

25

0,9

0,9

1,15

1,4

1,8

HTP 500

HTP 1000

HTP 2000

HTP 3000

HTP 5000

500

1.000

2.000

3.000

5.000

B

B

B

B

B

1,0 - 1,5

1,0 - 1,5

1,5 - 2,0

1,5 - 2,0

2,0 - 2,5

160 - 300

160 - 300

160 - 300

160 - 300

180 - 300

40

40

40

40

40

0,9

0,9

1,15

1,4

1,8

HTG 500

HTG 1000

HTG 2000

HTG 3000

HTG 5000

500

1.000

2.000

3.000

5.000

A

A

A

A

A

1,0 - 1,5

1,0 - 1,5

1,5 - 2,0

1,5 - 2,0

2,0 - 2,5

50 - 220

50 - 220

66 - 220

74 - 220

90 - 220

25

25

25

25

25

0,9

0,9

1,15

1,4

1,8

HTG 500

HTG 1000

HTG 2000

HTG 3000

HTG 5000

HTG 8000

HTG 10000

HTG 15000

HTG 20000

500

1.000

2.000

3.000

5.000

8.000

10.000

15.000

20.000

B

B

B

B

B

B

B

B

B

1,0 - 1,5

1,0 - 1,5

1,5 - 2,0

1,5 - 2,0

2,0 - 2,5

2,0 - 2,5

2,0 - 2,5

2,0 - 2,5

2,0 - 2,5

160 - 300

160 - 300

160 - 300

160 - 300

180 - 300

125 - 310

125 - 310

125 - 310

125 - 310

40

40

40

40

40

40

40

40

40

0,9

0,9

1,15

1,4

1,8

1,8

1,8

5,0

5,0

Tab.1

5

© 2019 Columbus McKinnon Industrial Products GmbH

MONTAGE

Inspection de la structure support.

La structure support doit être sélectionnée en s'assurant qu'elle possède une stabilité

suffisante et qu'elle pourra absorber en toute sécurité les efforts induits

S'assurer qu'aucune charge additionelle non admissible ne puisse apparaitre suite à la

mise en charge du palan ( p.e. tirage latéral)

La sélection et le calcul de la structure de support appropriée sont sous la

responsabilité de la société propriétaire.

HTP/HTG 0,5 - 5t

1, visser l'extrémité de la barre de charge marquée "L" ( filetage à gauche) d'environ

3mm à l'intérieur de la plaque latérale marquée "L". Les roues du chariot doivent être

orientée en direction de l'oeillet central.

2, Visser la deuxième plaque latérale pour que les roues pointent aussi en direction de

l'oeillet central, sur environ 3mm à l'autre extrémité de la traverse.

3, visser la traverse au travers des plaques latérales jusqu’à ce que les extrémités de la

traverse dépassent de chaque coté extérieur des plaques latérales.

Additif pour les type B

4. les disques d'arrêt, les rondelles grower ainsi que les vis doivent être vissés aux

extrémités de de la traverse selon la Fig. 8. Ils empêchent toute rotation non

intentionelle de la traverse quand le chariot est ajusté à sa largeur maximale et doivent

toujours être montés.

5. par rotation de la traverse de charge, la largeur du chariot est approximativement

réglée à la largeur de fer requise.

6. Si le fer support a une extrémité ouverte, assembler le chariot au sol et le faire

glisser sur le fer. Si la structure porteuse envisagée n'a pas d'ouverture, augmenter la

distance entre les plaques latérales en tournant la traverse de charge jusqu'a obtenir un

écart suffisant des galets du chariot, permettant de positionner ce dernier sur le fer. Si

cette distance entre galets ne peut être obtenue, démonter une plaque latérale et la

remonter une fois l'ensemble en place sur le fer.

7. La distance entre le galet et le fer ( cote "A", tableau 1) est alors précisément ajustée

en tournant la traverse de charge.

8. Après l'assemblage du chariot sur la structure support, fixer les butées de fin de

course sur le fer.

ATTENTION : les 2 extrémités de la traverse de charge doivent au minimum

affleurer les plaques latérales quand le chariot est à sa largeur maximum.

Seulement pour type B jusqu’à 5000kg

9. Ajustement du système anti basculement: déserrer les vis puis pousser les plaques

de liaison en direction de la sous face de fer, afin d'obtenir une distance comprise entre

3 et 5mm jusqu'au fer et ce sur toute la course du chariot.

HTP/HTG 8-20t

1. mesurer la largeur du fer.

2. Distribuer de manière égale les rondelles et entretoises de chaque coté de la

traverse en fonction de la largeur du fer. La distance correcte entre la plaque support

des galets du chariot et le bord du fer doit être maintenue des 2 cotés ( cote "A", Tab

1).

3. Après l'ajustement de l'écartement, répartir les rondelles restantes de façon égale à

l'extérieur de chaque flasque sur la traverse. Il doit rester au moins une grande rondelle

et 3 petites entre le flasque et l'écrou crénelé.

Conseil: pour faciliter l'assemblage, serrer un flasque, distribuer la combinaison requise

de rondelles et entretoises, l'œillet de suspension sur la traverse de charge et ensuite

placer l'autre flasque. Serrer les écrous crénelés sans les bloquer.

4. Si le fer destiné à l'assemblage a une extrémité ouverte, assembler le chariot au sol

et le faire glisser en position. Si la structure porteuse envisagée n'a pas d'ouverture,

augmenter la distance entre les plaques latérales en tournant la traverse de charge

jusqu'a obtenir un écart suffisant des galets du chariot, permettant de positionner ce

dernier sur le fer. Si cette distance entre galets ne peut être obtenue, démonter une

plaque latérale et la remonter une fois l'ensemble en place sur le fer.

5. quand la distance correcte entre les plaques latérales est obtenue, reserrer toutes

les écrous crénelés.

6. sécuriser tous les écrous crénelé avec des goupilles fendues.

ATTENTION : Un chariot ne doit jamais être utilisé sur une poutre avec une

largeur d'aile qui dépasse la largeur maximale réglable du chariot (observer un

jeu total de 5 mm, selon les modèles) ou avec un profil qui ne correspond pas au

profil pour lequel le chariot a été conçu.

Raccourcir ou prolonger la chaîne de manœuvre ( modèle HTG seulement et tous

les chariots avec un frein de parking)

Ajuster la longueur de la chaîne de manoeuvre de sorte que la distance de l'extrémité

inférieure jusqu'au sol soit entre 500-1000 mm.

NOTE : Pour des raisons de sécurité, les maillons ne peuvent être utilisés qu’une

fois.

• Rechercher le maillon la chaîne de manoeuvre qui n’est pas soudé, l'ouvrir et le jeter.

• Raccourcir ou prolonger la chaîne à la longueur requise.

ATTENTION : Toujours supprimer ou ajouter un nombre pair de maillons.

• Utiliser un nouveau maillon pour fermer la chaîne en le recourbant (pour prolonger la

chaîne de manoeuvre, deux nouveaux maillons seront nécessaires).

ATTENTION : Assurez-vous que les chaînes de manoeuvre ne sont pas tordues

quand elles sont montées.

Mise en place de la chaîne de manoeuvre( modèle HTG seulement et modèles

avec un frein de parking)

Pour monter la chaîne de manœuvre : mettre la fente sur le bord extérieur du volant de

manœuvre sous le guide-chaîne.Place un maillon de la chaîne de manœuvre

verticalement dans le fente et tourner le volant de manœuvre jusqu’à ce que le maillon

ait passé les 2 côtés du guide-chaîne.

ATTENTION: Ne pas vriller la chaîne pendant le montage.

INSPECTION AVANT MISE EN SERVICE

Avant la première mise en service, avant d'être mise en opération et après des

modifications substantielles, le produit, y compris la structure de support doit être

inspecté par une personne compétente *. L'inspection se compose principalement

d'une inspection visuelle et une vérification de fonctionnement. Ces inspections ont

pour but d'établir que le palan est en bon état, a été mis en place correctement, qu'il est

prêt pour l'emploi et que les défauts ou dommages sont découverts et, si besoin,

éliminés.

* Une personne compétente peut être par exemple, un ingénieur maintenance du

fabricant ou du fournisseur. Toutefois, la société peut décider d'atribuer la réalisation

des contrôles à son propre personnel professionnel entrainé et formé.

INSPECTION AVANT DE COMMENCER ATRAVAILLER

Avant de commencer à travailler inspecter l'appareil y compris les accessoires,

l'équipement et la structure de support pour des défauts visuels, p. ex. des

déformations, fissures superficielles, marques d'usure et corrosion.

En outre vérifier que le palan et/ou la charge sont correctement attachés.

Inspection de la structure support.

La structure support doit être sélectionnée en s'assurant qu'elle possède une stabilité

suffisante et qu'elle pourra absorber en toute sécurité les efforts induits

S'assurer qu'aucune charge additionelle non admissible ne puisse advenir suite à la

mise en charge du palan ( p.e. tirage latéral)

La sélection et le calcul de la structure de support appropriée relève de la

responsabilité de la société utilisatrice.

Inspection du chariot

L'oeillet de la traverse doit se situer exactement au milieu des 2 plaques latérales, afin

d'assurer que les 2 plaques soient sollicitées à l'identique.

Vérifier l'ajustement du système anti basculement ( seulement pour les type-B),

l'ajustement de la largeur du chariot ainsi que l'assemblage correct de la traverse.

• Les plaques latérales doivent être parallèles l’une à l'autre.

• Tous les galets doivent être en contact avec le rebord de la poutre.

ATTENTION : Le chariot ne doit jamais être utilisé sur des poutres avec une

largeur d'aile qui dépasse la largeur maximale réglable du chariot.

Vérification du chemin de roulement.

Avant de commencer à travailler, vérifiez que le chariot roule sans problème sur la

poutre. Les obstacles existants doivent être éliminés. Aussi, vérifier la bonne fixation et

la position des butées.

Avant de déplacer un chariot équipé d'un frein de parking (optionnel), s'assurer que

celui-ci est ouvert au maximum afin d'éviter toute friction ou génération d'étincelle.

Seulement à ce moment le chariot peut être manœuvré.

Attention: en particulier dans les sections courbes, s'assurer que le frein de

parking (optionnel) ne vient pas en contact avec le fer!

Inspection de la traverse

La traverse doit être vérifiée pour des fissures, des déformations, des dommages et

des marques de corrosion. En particulier , vérifier l'épaisseur de matière au niveau de

l'anneau de suspension . La traverse doit être remplacée dès que l'épaisseur de

matière de la chape dévie des dimensions nominales de 5% à cause de l'usure.

Raccourcir ou rallonger la chaîne de manœuvre ( modèle HTG seulement et tous

les chariots avec frein de parking)

Ajuster la longueur de la chaîne de manoeuvre de sorte que la distance de l'extrémité

inférieure jusqu'au sol soit entre 500-1000 mm.

EMPLOI

Installation, service, emploi

Les opérateurs chargés de l'installation, du service ou de l'emploi du palan doivent

avoir eu une formation appropriée et être compétents. Ces opérateurs doivent être

spécifiquement nommé par la société et doivent être familiers avec tous les règlements

de sécurité existants dans le pays d'utilisation.

Déplacer le chariot par poussée HTP

Le chariot par poussée est déplacé en poussant la charge attachée ou l'accessoire de

levage. Il ne doit pas être tiré.

Déplacer le chariot avec translation par chaîne HTG

Les chariots avec translation par chaîne sont déplacés en tirant sur un des brins de la

chaîne de manoeuvre.

Utilisation du frein de parking ( optionnel)

Le frein de parking est exclusivement utilisé pour verrouiller facilement le chariot sans

charge (p. ex. stationnement dans le secteur du transport maritime). Le sabot de frein

est pressé contre le rebord de la poutre en tirant sur le brin de la chaîne de manoeuvre

appropriée afin que la noix de chaîne tourne dans le sens des aiguilles d'une montre.

L'action de serrage par chaîne ne doit être que manuel. Le dispositif de verrouillage est

débloqué en tirant sur l'autre brin de chaîne.

Sécurisation de la traverse de charge ( Type B seulement)

Si la chariot a été ajusté à la largeur correcte, la traverse de charge peut être fixée avec

les vis de serrage ( Fig 8, item 11).

INSPECTION,SERVICE ET RÉPARATION

En accord avec les règlements nationaux et internationaux pour la prévention des

accidents et de la sécurité, les accessoires de levage doivent être inspectés:

• conformément à l'évaluation des risques de l'entreprise propriétaire

• avant l'emploi initial

• avant que l'appareil soit remis en service après un arrêt d’utilisation

• après de substantielles modifications

• par ailleurs, au moins une fois par an, par une personne compétente.

ATTENTION : Les conditions réelles d'emploi (par exemple, l'emploi dans les

installations de galvanisation) peuvent rendre nécessaire de plus courts

intervalles d'inspection.

Les réparations ne peuvent être effectuées que par une societé spécialisée qui utilise

des pièces de rechange originales Yale. L'inspection (principalement constituée d'une

inspection visuelle et une vérification de la fonction) doit déterminer que tous les

dispositifs de sécurité sont complets et opérationnels tout comme l'appareil, les

accessoires de suspension et de la structure de support (dommages, usure, corrosion

ou tout autres altérations).

La mise en service et les inspections périodiques doivent être documentés (par

exemple dans le carnet de maintenance).

Si nécessaire, les résultats des inspections et des réparation peuvent être vérfiés. Si le

palan (Capacité à partir de 1 t) est monté sur un chariot et si le palan est utilisé pour

déplacer une charge dans une ou plusieurs directions, l'installation est considéré

comme un pont et si besoin des inspections supplémentaires doivent être effectuées.

Les dégâts de peinture doivent être retouchés afin d'éviter la corrosion. Tous les joints

et les surfaces de glissement doivent être légèrement graissés. Si l´appareil est très

sale, il faut le nettoyer.

Pour les modèles à entrainement par chaine, s'assurer régulièrement que les pignons

sont suffisament graissés.

L'appareil doit être soumis à une révision générale au moins une fois tous les 10 ans.

ATTENTION : Après avoir remplacé des composants, une inspection par une

personne compétente est nécessaire !

ATTENTION : les chaînes doivent uniquement être remplacés par des chaînes de

même matière, de même qualité et de mêmes dimensions.

inspection de l'œillet de suspension

Inspecter l'oeillet de suspension pour pour y déceler toute déformation, dommage,

fissure de surface, usure et signes de corrosion, au moins une fois par an. Les

conditions d'emploi peuvent également induire des intervalles d'inspection plus

fréquents.

Si un oeillet de suspension doit être remplacé suite à une une inspection, un nouvel

oeillet et traverse doivent être mis en place. Il n’est pas permis de faire des soudures

sur les traverses et/ou les oeillets de suspension, par exemple pour compenser l'usure

ou des dommages. La traverse et l'oeillet de suspension doivent être remplacés si le

diamètre nominal est réduit de 5% .

Remplacer la chaîne de manœuvre (seulement avec chariot à direction par

chaîne)