EGAmaster aqua Master 79901 User manual

AMOLADORA RECTA

AXIAL DIE GRINDER

COD. 79901

MANUAL DE INSTRUCCIONES

OPERATING INSTRUCTIONS

ESPAÑOL ............................... 2

ENGLISH.............................. 10

GARANTIA / GUARANTEE... 17

2

ESPECIFICACIONES TÉCNICAS

Presión de operación 6 bar

Velocidad aproximada. Bajo carga/libre 10.000/20.0000 1/min

Capacidad 0.7 kW

Consumo de aire a velocidad bajo carga 0.85 m3/min

Consumo de aire R ¼”/ min. Ø 10mm

Diámetro interno de la manguera Min. Ø 29 mm

Nivel de ruido a 1m de distancia 85.9 db (A)

Vibración a velocidad libre < 2.5 m/s2

Ø de pinza 6 mm

INSTRUCCIONES DE SEGURIDAD

Cualquier herramienta puede ser peligrosa.

Por favor síga estos simples procedimientos

Hágalo por su seguridad.

Lleve gafas (para evitar daños por chispas).

Lleve guantes (Podría cortarse con los bordes alados de las

piezas de trabajo).

Usar calzado de seguridad

ESPAÑOL

Leer el

manual de

instrucciones

máquina.

3

Usar ropa de seguridad

Quítese anillos, relojes, corbatas, etc., que pudieran enroscarse en la máquina. Vístase adecuadamente.

No lleve ropa oja, ni joyería, puesto que podrían engancharse en las partes móviles.

Siga los procedimientos generales actualizados y los procedimientos apropiados de seguridad y

prevención de accidentes.

No trabaje nunca bajo los efectos del alcohol, drogas o fuerte medicación.

Asegúrese siempre de tener un punto de apoyo seguro.

Mantenga siempre la posición y equilibrio apropiados. No trabaje nunca con la máquina mientras se

encuentra en una escalera o en un andamio.

Asegure siempre la zona de trabajo. Emplee sargentos o tornillos de banco para jar las piezas. Esto es

más seguro que emplear las manos. Agarre férreamente la máquina durante la operación.

Mantenga el área de trabajo limpia y despejada.

Mantenga los niños lejos y evite que otras personas entren en contacto con la máquina.

Si la máquina se detiene -por cualquier razón- apáguela, para evitar una situación incontrolable si se pone

en funcionamiento de manera inesperada.

No opere con la máquina si está dañada, ajustada de manera inapropiada o cuando no se ha montado

completamente o se ha hecho de manera incorrecta.

Revise la manguera por si estuviera dañada.

Evite las chispas-creadas por la hoja de sierra- en ambientes peligrosos. Durante el proceso de corte

aplique siempre una cantidad suciente de agua para enfriar la hoja de sierra y el material cortado.

No emplee máquinas con una fuerza excesiva. Su rendimiento es mejor y más seguro cuando trabaja a la

velocidad prescrita.

Revise las partes dañadas.

Antes de usar la máquina, las partes dañadas y los dispositivos de protección deberían ser revisados

cuidadosamente, para asegurarse de que trabajan sólidamente y que cumplen con la función para la que

han sido diseñados. Revise la alineación, las conexiones, y los acoplamientos de las partes móviles. Revise

también si las partes están rotas. Las partes o dispositivos de protección que estén dañados deberían ser

cambiados o reparados por personal cualicado, a no ser que se indicase otra cosa en estas instrucciones

de operación. Se aplica lo mismo a los interruptores y a los gatillos. No debería emplear la máquina, si ésta

no se puede accionar o detener mediante el gatillo.

El uso de otros accesorios, u otros artículos que no se especican en este libro de instrucciones, podrían

suponer un riesgo para su persona.

Emplee la máquina solo después de estar capacitado para ello o bajo la supervisión de personal

cualicado.

No exceda nunca la presión máxima de operación.

4

Para adquirir el producto acuda a un proveedor nacional valido.

¡ATENCIÓN! No use nunca una manguera exible como si de un asa se tratase.

USO

USO APROPIADO

Solo está permitido que emplee la máquina personal cualicado.

La capacidad/fuerza de recticado de las máquinas está diseñada para una presión de operación de 6

bares.

USO INAPROPIADO

Cualquier desviación del uso apropiado descrito, se considerará un uso inapropiado.

Trabajar sin el equipamiento de protección personal.

GENERAL

Use los siguientes accesorios para cambiar el consumible. Se pueden pedir con la máquina:

Llaves jas de una boca 14

Llaves jas de una boca 19

Llaves jas de una boca 36

Llaves jas de una boca 38

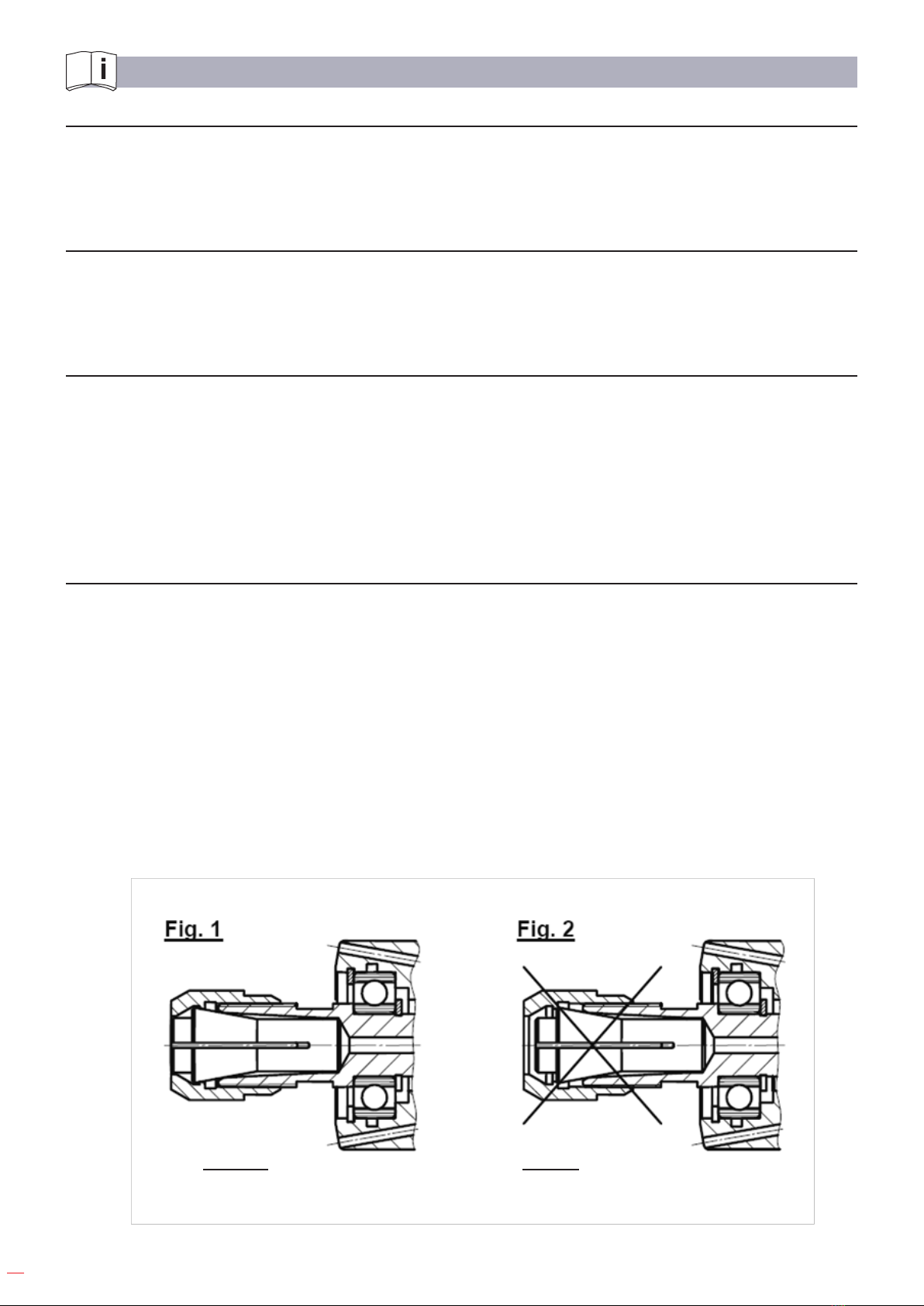

CAMBIO DEL CONSUMIBLE

Emplee solo muelas abrasivas que no tengan excentricidad radial. Si una nueva muela está ajustada,

la excentricidad se puede reducir presionando ligeramente contra un borde alado. Una vez que se haya

llevado a cabo el proceso, no extraiga la muela abrasiva. Esto puede provocar un peor rendimiento.

Cuando lleve a cabo el cambio, sujete la muela abrasiva 62/72/77 con una llave ja de una boca 14 y

aoje la tuerca tensora ítem 70 con una llave ja de 19. La pinza se abre y se puede sacar la muela abrasiva.

Después de limpiar el alojamiento de la pinza, se puede colocar la nueva muela abrasiva y se deberá apretar

la turca tensora.

¡Atención¡

Preste atención a la correcta instalación de la pinza (Ver g. 1 y la g. 2).

5

INSTRUCCIONES DE OPERACIÓN PARA HERRAMIENTAS SUBACUÁTICAS

ANTES DE TRABAJAR BAJO EL AGUA

• Revise la máquina para ver si hay fugas.

• Revise la máquina observando el funcionamiento de todas las partes.

• Rocíe todas las partes móviles con un espray OKS 8604 (o similar).

• Inserte el consumible con lubricante.

DESPUÉS DE TRABAJAR BAJO EL AGUA

• Limpie la máquina por completo.

• Seque la máquina con aire comprimido.

• Rocíe todas las partes móviles con un espray OKS 8604 (o similar).

Para información adicional diríjase al manual de mantenimiento y operación especíca de la máquina.

Para una operación duradera de la máquina es recomendable que la reparación la lleve a cabo el

proveedor (cada 3 meses).

Spray OKS 8601: Suministrador

ZONAS DE PELIGRO

Condición operacional

Fase

Funcionamiento

normal

Mal

funcionamiento

Uso

Inapropiado

Uso

esperado

Transporte Transporte de la

máquina en reposo

Caída de la

máquina

Transporte de la máquina

en uso Desconocido

Operación de Puesta

en marcha

Emplear solo las

herramientas de

fresado y taladrado

adecuadas

Desconocido

Emplear herramientas que

no están diseñadas para

emplearlas a 20.000 rpm

(velocidad libre)

Desconocido

Operación

La máquina solo

trabaja con una

válvula de actuación

La máquina

trabaja sin válvula

de actuación

El interruptor está

bloqueado en operación Desconocido

La máquina mueve la

herramienta

El consumible

no está jado

correctamente

Desconocido Desconocido

Mantenimiento Limpieza regular Rotura de la

máquina Desconocido Desconocido

INSTRUCCIONES DE MANTENIMIENTO

Nuestras herramientas neumáticas están diseñadas para una presión de operación de 4-6 bares (65-90 PSI).

La vida en servicio y el rendimiento de las máquinas están determinados por:

a) Pureza del aire

Sople la manguera antes de conectar la máquina. Si no es posible prevenir la formación de oxido y

condensación de agua en las líneas de distribución de aire, instale el ltro de agua aguas arriba de la

máquina.

b) Condiciones de lubricación y mantenimiento.

Ver el mantenimiento de herramientas neumáticas.

6

MANTENIMIENTO DE HERRAMIENTAS NEUMÁTICAS

Solo un mantenimiento apropiado puede asegurar un rendimiento constante, reducir la formación de

óxidos, posibles desgastes y los costes de operación así como incrementan la vida en servicio.

Nuestras herramientas neumáticas están equipadas para una presión en operación de 6 bares. También

se puede emplear un regulador de ajuste para una presión de 4 bares. Además, esto es muy práctico para

las máquinas de recticado de forma que se pueda aprovechar la velocidad prescrita por la correspondiente

rueda de amolar.

Las herramientas neumáticas nunca deberían emplearse en vacio puesto que esto supondría un

incremento de calor y un mayor desgaste. El aire comprimido debería estar limpio y seco. Esto está

garantizado mediante un sistema neumático apropiado.

Sople a través de la manguera neumática antes de conectarla. Para un uso económico de las

herramientas neumáticas, es necesario emplear las cantidades prescritas de aire. Esto es, la línea y las

mangueras tienen que tener una sección trasversal suciente para mantener constante la presión. Es

necesario mantener una lubricación adecuada. Por esta razón, nuestras herramientas neumáticas llevan

integrados engrasadores, los cuales están localizados entre la válvula de entrada y el motor y además

funcionan en cualquier posición. Las herramientas de mano más ligeras y pequeñas no llevan integrados

estos engrasadores puesto que estas máquinas se volverían más pesadas y difíciles de manejar. En

tales casos, la lubricación se debe llevar a cabo por unidades de servicio o engrasadores manuales.

Recomendamos las unidades de servicio cuando se opere en lugares de trabajo de manera permanente

(ver la lista de accesorios). Sin embargo cuando las mangueras son de un tamaño considerable es

necesario integrar los engrasadores en las propias mangueras para una mayor ecacia. La distancia entre

la herramienta y el engrasador no debe ser mayor de 5 metros. La mayoría de herramientas neumáticas

cuentan con un ltro en la conexión, el cual debe ser revidado y limpiado de manera regular.

Tras acabar el trabajo, las máquinas deben rociarse con una na capa de aceite o mediante otro

procedimiento siempre que éste garantice que no se corroe la máquina.

Las boquillas roscadas se deben engrasar regularmente con una pistola de engrase para garantizar

que los engranajes estén lubricados. Siga los siguientes procedimientos para garantizar una lubricación

adecuada: Revise cada 60 horas de operación el mecanismo de impacto, los rodamientos de fricción y

los rodamientos antifricción y si es necesario, engráselos. Cada 300horas de operación, engrase de nuevo

los engranajes y los rodamientos antifricción. En el caso de las llaves de impacto, emplee una pistola de

engrase para lubricar la guía del yunque antes de comenzar un trabajo que se realice a diario o cada 6-8

horas. Todas las partes internas deben lubricarse antes de guardarlas durante un largo periodo de tiempo

para prevenir la corrosión. Es recomendable revisar las aspas y los rodamientos a intervalos regulares.

Guarde las herramientas neumáticas en salas libres de humedad.

Los aceites lubricantes que deben emplearse son:

Generalmente un aceite desde el SAE 5 W hasta SAE 10.

Para llaves de impacto sin engranajes y pequeñas recticadoras, solo SAE 5 W.

Para aire comprimido húmedo, es necesario emplear aceites para que absorban el agua (sin perder el

efecto lubricante) y que contengan aditivos anticorrosivos. A bajas temperaturas (especialmente para trabajos

en el exterior), es necesario emplear un aceite lubricante (como por ejemplo Kilfrost, BP Energol AX 10,

Kompranol N 74).

Para la lubricación de la cadena en las sierras de cadena se empleará:

Aceite para máquinas con aditivos adhesivos. A bajas temperaturas (especialmente para trabajos en el

exterior) es necesario emplear un lubricante anticongelante de viscosidad c ST 49-55’ (6.5-7.5 E)/ 50ºC.

7

LUBRICANTES (libres de resina y

ácidos)

Lubricantes multi-nalidad para

rodamientos de antifricción y de

fricción

Lubricantes especiales para

engranajes de alta velocidad

Designación acorde con DIN 51502 K L 2 k G 000 h

Clase de consistencia (DIN 51818) 2 00

Saponicación tipo: Litio Sodio

Punto de humedad 185 °C 145°C

Trabajo de penetración 265 a 295 400 a 410

Rango de temperatura -25°C a + 125°C -25°C a + 100°C

¡Antes de comenzar revise el engrasador!

Tipos de engrasadores usados con nuestras herramientas:

Engrasadores para montar en la máquina o conectarlos en la

línea de la manguera

Ajustando el lubricador; el tornillo de ajuste está visible después

de quitar el tapón roscado. El suministro de aceite se reduce para

apretando el tornillo, y aojando el tornillo, entra más aceite en

la máquina. En la mayoría de casos es suciente con apretar o

aojar los tornillos ¼ o ½ de giro. Cuando esté conectado, limpie la

perforación con un alambre.

Ajuste correcto: bajo presión y con el llenado del tornillo abierto,

el aceite tiene que burbujear ligeramente. El llenado dura aprox. 8

horas de funcionamiento.

Líneas de lubricación

Para máquinas neumáticas y motores estacionarios, la lubricación

se realiza mediante la instalación de aceites tanto horizontalmente

como verticalmente.

Ajustes de los lubricadores: Apague el suministrador de aire. Abra la

corriente. Aoje las tuercas visibles con una llave de vaso. Usando

un destornillador, suelte 90º el tapón roscado y después vuelva

a apretarlo. No entrará aceite al rellenar el agujero perforado “a”.

Cierre el tapón y abra el suministro de aire.

Ajuste correcto: Un pedazo de papel sujeto durante un corto

periodo de tiempo sobre la toma de corriente deberá estar cubierto

con aceite sin formar gotas.

Lubricante transparente

Para instalar en lugares permanentemente equipados.

(Especialmente para los que utilicen unidades de servicio) Los

contenedores transparentes de suministro permiten una buena

comprobación, así como la posibilidad de un buen ajuste por medio

de un tornillo conductor a través de un tornillo de ajuste con goteo

visible. (El tornillo de ajuste está por encima de la conexión del

hilo lateral – girando a derechas para menos aceite; girando a

izquierdas para más aceite). El ajuste (de 2 a 5 gotas por m3/min de

aire consumido) se realizará cuando el aire uya a través, es decir,

cuando la máquina esté funcionando.

8

PIEZAS Y ACCESORIOS DE REPUESTO

Solo se pueden utilizar piezas de repuesto originales. No hay garantía, ni nos hacemos responsables de

los daños en caso de que se empleen partes o accesorios que no sean originales.

La reparación de las máquinas, solo está autorizada si las llevan a cabo compañías con expertos

autorizadas para ello.

Los accesorios aplicables a nuestras máquinas se muestran en nuestro catálogo.

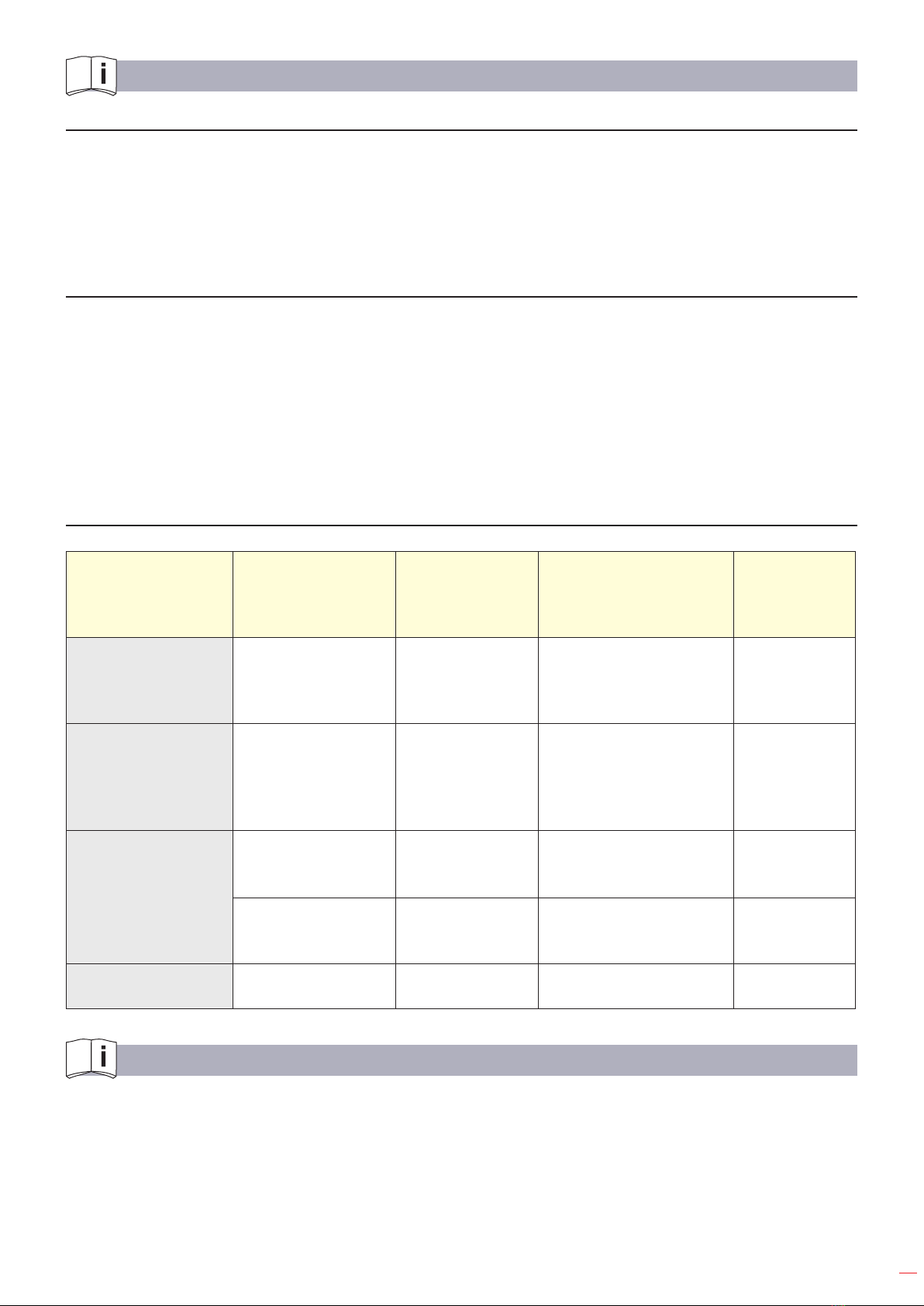

SOLUCIÓN DE PROBLEMAS

Problema Causa Solución

aLa máquina no se enciende Aire no conectado Conectar y abrir la línea de aire

bLa máquina gira muy despacio Presión de operación muy baja Incrementar presión de la

máquina a 6 bar

cLa caja de velocidades hace

mucho ruido -Contactar con compañía experta

autorizada

dOtros problemas -Contactar con compañía experta

autorizada

Para garantizar el rendimiento de la máquina es necesario compensar la presión bajo el agua. Por

cada 10 metros de profundidad es necesario añadir un bar de presión al compresor con respecto al

indicado.

NOTAS

¡IMPORTANTE!

El fabricante no se responsabiliza de los daños o mal funcionamiento de la máquina en caso de que no se

use correctamente o se haya utilizado para trabajos para los que no está diseñada.

Según la directiva sobre residuos eléctricos de aparatos eléctricos y electrónicos (RAEE), éstos

deberán recogerse y tratarse por separado. Si en el futuro tiene que deshacerse de este producto, no se

deshaga de él junto con la basura doméstica. Póngase en contacto con su distribuidor para proceder a su

reciclaje de manera gratuita cuando sea posible.

GARANTÍA

El fabricante garantiza al comprador de ésta máquina la garantía total durante 12 meses de las piezas con

defectos de fabricación.

Esta garantía no cubre aquellas piezas que por su uso normal tienen un desgaste.

Nota: para obtener la validez de la garantía, es absolutamente imprescindible que complete y remita

al fabricante el documento de “CERTIFICADO DE GARANTIA”, dentro de los siete dias a partir de la

fecha de compra.

10

ESPECIFICACIONES TÉCNICAS

Operating pressure 6 bar

Speed approx. under load/ free 10.000/20.0000 1/min

Capacity 0.7 kW

Air consumption at speed under load 0.85 m3/min

Air connection R ¼”/ min. Ø 10mm

ID of hose Min. Ø 29 mm

Noise level at 1 distance 85.9 db (A)

Vibration at free speed < 2.5 m/s2

Ø Collet for shank diameter 6 mm

SAFETY INSTRUCTIONS

Any tool can be dangerous.

Please follow these simple procedures.

They are for your protection.

Wear goggles (chips- risk of injury)

Wear gloves (cutting damages by sharp edged work pieces)

Wear safety shoes

ENGLISH

Leer el

manual de

instrucciones

máquina.

11

Wear protective clothing

Dress properly. Remove rings, watches, ties etc. that could be torn by the machine. Do not wear loose

clothing or jewellery, it can all be caught by the machine.

Follow the appropriate Accident Prevention and Safety Procedures.

Never work under the inuence of alcohol, drugs or strong medication.

Always make sure that you have a safe foothold.

Maintain a proper footing and balance at all time.

Never work with the machine while standing on a ladder or leaning against a scaold.

Secure the working place well. Use clamps or a vice to x the work piece. This leaves both hands free for

operating the machine.

Hold the machine tight during operation.

Keep your working area clean and uncluttered.

Keep children away and do not allow anyone to come into contact with the machine.

Switch o the machine if it stops for any reason and avoid unexpected starting in uncontrolled condition.

Do not operate the tool if it is damaged, wrongly adjusted or incorrectly assembled.

Check pneumatic hose for damage.

Work with oleiferous air only.

Avoid creating sparks in hazardous environment. Always ush work piece and consumable with water

during working.

Do not apply excessive force. The tool performance is better and safer, if it works at the correct speed.

Check for damaged parts.

Before using the machine, check all parts and protective devices carefully to make sure they work soundly

and full the designated function.

Check alignment, connections and attachment of moving parts. Also check, if parts are broken. Parts or

protective devices that are damaged should, if nothing else is mentioned in these operating instructions, only

be exchanged or repaired by qualied personnel. The same applies to defective switches and valve triggers.

If the machine cannot be switched on or o with the valve trigger, it should not be used.

The use of other accessories, or other additional items than recommended in these operating instructions,

may include the risk of bodily injury.

Only operate the tool after a thorough training or under supervision of a trainer.

Never exceed the maximum operation pressure.

Follow the valid national provisions in the country of application.

ATTENTION! Never use the pneumatic hose as a lifting handle!

12

USE

INTENDED USE

Only skilled personnel are allowed to operate the machine.

The capacity/ grinding force of the machines are designed for an operation pressure of 6 bar.

IMPROPER USE

Deviating from the above rules is considered to be improper use including working without

personal protections equipment.

GENERAL

Use the following accessories for changing the consumable. They can be ordered with the

machine:

Single head wrench WS 14

Single head wrench WS 19

Single head wrench WS 36

Single head wrench WS 38

CHANGE OF CONSUMABLE

Change of consumable

Only use mounted points which have no radial run out. If a new mounted point is tted, a run

out can be reduced by pressing it slightly against a sharp edge. Once run-in in this way, do

not remove the mounted point. It will provide a smoother performance!

When changing, hold the grinding shaft item 62/ 72/ 77 with the single head wrench WS 14

and loosen the tensioning nut item 70 with the single head wrench WS 19.

The collet opens and the used mounted point can be pulled out.

After cleaning the collet seat, the new mounted point can be tted and the tensioning nut

has to be tightened.

Attention!

Pay attention to the correct installation of the collet (see g. 1 and g. 2).

correct wrong

13

OPERATING INSTRUCTION FOR UNDERWATER TOOLS

PRIOR TO UNDERWATER WORK

· Check the machine is not leaking

· Check the functioning of all parts

· Spraying of all moving parts with spray OKS 8601 (or similar)

· Insert the consumable with grease.

AFTER UNDERWATER WORK

· Clean the machine thoroughly

· Dry the machine by blowing it with compressed air

· Spraying of all moving parts with spray OKS 8601 (or similar)

For additional information look at the specic operation and maintenance instruction.

For a long life we recommend regular (3-monthly) general overhaul by the manufacturer.

Spray OKS 8601

DANGER ZONES

Operational

condition

--------------

Life phase

Normal function Malfunction Improper use Expected use

Transport

Transport of the

machine in an

inoperable

condition

Dropping the

machine

Transport the

machine in an

operable

condition

Unknown

Start-up

Use with

designated

grinding and

milling tools

Unknown

Use of tools,

which are not

rated for use at

20,000 rpm (free

speed)

Unknown

Operación

La máquina solo

trabaja con una

válvula de actuación

La máquina

trabaja sin válvula

de actuación

Valve is blocked

in actuated

condition

Unknown

Machine moves

the tool

Consumable not

properly xed Unknown Unknown

Maintenance Regular

cleaning

Breakdown of the

machine Unknown Unknown

MAINTENANCE INSTRUCTIONS

Our pneumatic motors are designed for an operation pressure of 4 -6 bar (65-90 PSI).

Service life and performance of the machines are decisively determined by:

a) The air purity

Blow the air hose clear before connecting it to the machine. Install dirt and water separator upstream of the

machine, if it is not possible to prevent the formation of rust and water condensation in the air distribution lines

.

14

b) The lubrication conditions and maintenance.

See “Maintenance of pneumatic tools“.

MAINTENANCE OF PNEUMATIC TOOLS

Only proper maintenance can ensure constant performance, reduction in wear and thus, a decrease in

operating costs and an increase in service life.

Our pneumatic tools are equipped for an operating pressure of 6 bar. A regulator setting for an operating

pressure of 4 bar is possible as well as expedient for grinding machines with a built-in regulator so as to take

full advantage of the speed prescribed for the corresponding grinding wheels.

Pneumatic tools should not run empty, because this results in heat and higher wear. The compressed air should

be clean and dry. This is guaranteed by a proper pneumatic system. Blow through the pneumatic hose before

connecting it. For the economical use of pneumatic tools. The prescribed air quantities are necessary, i. e. , the

line, armatures and hoses must have the required cross sections so that the ow pressure remains constant.

Proper lubrication is a must; for this reason, our pneumatic tools usually have built-in oilers. Which are located

between the inlet valve and the motor, and which function in any position. In smaller and lighter hand tools, these

oilers must often be left out, because the machines would then be too heavy and not easy to manage. In such

cases, lubrication must be carried out by service units or by manual hose oilers. We recommend service units for

permanently installed workplaces (see accessories list). However, where longer hose lines are necessary. line oilers

built into the hose lines are more eective. The distance between the tool and oiler should not be more than 5 m.

Most of pneumatic tools have located at the connection a lined-up screen, which is to be regularly checked

and cleaned.

After ending a working task, the machines are to be ushed with a thin oil, or protected some other way

against corrosion.

Visible grease nipples ar provided for regular lubrication of the gears with a grease gun. Note the following

for grease lubrication: Every 60 hours of operation check striking mechanism, friction bearings and antifriction

bearings; if necessary, grease them. Every 300 hours of operation grease the gears and antifriction bearings

anew. In the case of impact wrenches, use a grease gun to grease the anvil guide before beginning daily

work or every 6 to 8 hours. All inner parts must be lubricated before storing for longer periods of time in order

to prevent rusting. It is recommended to check the vanes and bearings at regular intervals. Store pneumatic

tools in dry rooms only.

Lubricating oils to be used: Generally SAE 5 W to SAE 10

For gearless impact wrenches and small grinders, only SAE 5 W.

For damp compressed air, oils are to be used that take up water ( without losing the lubricating eect) and

that contain anticorrosive additives. At lower temperatures (especially for work outside) it may be necessary to

use an antifreeze lubricant (e.g. Kilfrost, BP Energol AX 10, Kompranol N 74).

For saw-chain lubrication on chain saws:

Machine oil with adhesive additive, viscosity c ST 49-55’ (6.5-7.5 E)/ 50°C .

Greases ( free of resins and

acids)

Multi-purpose greases for

antifriction and friction

bearings

Special greases for high-speed

miter gears

Designation in accordance

with DIN 51502 K L 2 k G 000 h

Consistency class (DIN 51818) 2 00

Saponication type Lithium Sodium

Dripping point 185 °C 145°C

Worked penetration 265 to 295 400 to 410

Temperature range -25°C to+ 125°C -25°C to + 100°C

Before starting: Check correct oiler setting!

15

Oiler Types Used on or with Our Tools:

Oiler to mount on the machine or connect in the

hose line

Setting the oiler: The adjustment screw item 2 is visible after

removing the screw plug item 3. Theoil supply is decreased by

tightening the screw, and by loosening the screw, more oil gets into

the machine. In most cases it is sucient to tighten or loosen the

screw by

¼ or ½ of a turn. When plugged, clean borehole (dia. 2 mm) with

wire.

Correct setting; When under pressure and with the ller screw (item

4) open, the oil must bubble slightly.

The llint lasts for approx. 8 operating hours.

Line oiler

For stationary pneumatic machines and motors, the lubrication is

carried out by lined-up oilers for horizontal or vertical installation.

Setting of oilers: Shut o air supply. Open plug item 3. Loosen

visible lock nut item 5 with a socket wrench.

Using a screw driver turn back the tightened screw plug item 4 by ¼

to ½ of a turn and then lock again. No oil is to get into the borehole

“a” when lling. Close plug item 3 and open the air supply.

Correct setting: A piece of paper held for a short time in front of the

outlet must be coated with oil without drops forming.

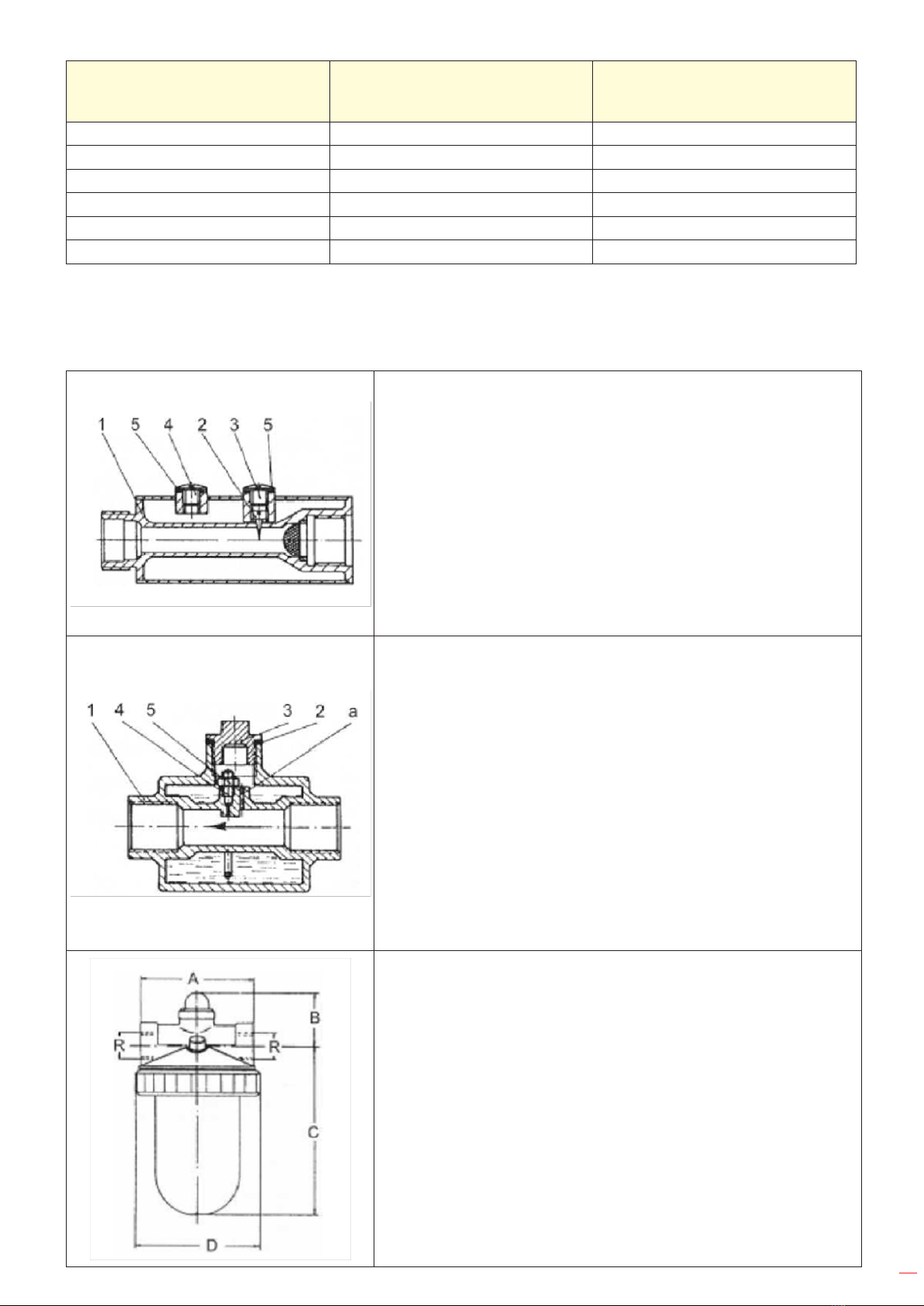

Transparent oiler

For installing in permanently equipped workplaces (especially for

type using service units – see accessories list)

The transparent supply containers allow for good checking as well

as for good setting possibility by means of a screw driver via a

set screw with visible dripping. (The set screw is above the lateral

thread connection – turning to the right for less oil; turning to the left

for more oil) The setting (2 to 5 drops per m³/min air consumption) is

to be carried out when air is owing through, i.e., when the machine

is running.

16

SPARE PARTS AND ACCESSORIES

Only original spare parts may be used. There is no warranty for damages and liability is disclaimed, if non-

original spare parts and accessories are used.

The repairing of the machine is allowed authorized expert companies only.

The accessories applicable with our machine are listed in our brochure.

TROUBLESHOOTING

Problem Cause Remedy

aMachine doesn’t start Air not connected Connect and open air line

bMachine turns too slowly Operating pressure too low Increase operating pressure (on

the machine) to 6 bar

cGearbox makes

strong noise -Contact authorized expert

company

dOther problems -Contact authorized expert

company

To guarantee the performance of the machine it is necessary to compensate the pressure under

water. For every 10 meters of depth it is necessary to add one bar pressure to the compressor with

respect to the indicated.

NOTES

IMPORTANT!

The maker will not take responsibility for damage or malfunction as a result of the Testing Pump being

incorrectly used or, applied for a purpose for which it was not intended.

For ordering spare parts, please refer to the Spare Parts Drawing and note the needed number.

According to Waste Electrical and Electronic Equipment directive (WEEE), these ones must be

collected and arranged separately. If you have to throw them out, please, do not use the usual rubbish.

Please, contact your distributor for free recycling.

GUARANTEE

The maker guarantees to the machine owner 12 months against any manifacture defect.

This guaranteee do not cover the parts wich are consumables.

Note: to apply the guarantee its necesary to send the “GUARANTEE CERTIFICATE” duly lled within

one week after purchased the machine to the maker.

Table of contents

Languages:

Other EGAmaster Grinder manuals