Fimer King 350 User manual

Cod. 910.100.390 REV07

K

ING 350-410-510

Manuale d’Istruzione Instruction Manual

Manuel d’emploi Bedienungsanleitung

Manual de instrucciones

Uffici : Via J.F. Kennedy

20871 Vimercate (MB) Italy

Phone: +39 039 98981

Fax: +39 039 6079334

web site: www.fimer.com

e-mail:

info@fimer.com

INFOLINE

tel. +39 039 6079326

WELDING TECHNICAL SERVICE

service.welding@fimer.com

DICHIARAZIONE DI CONFORMITÀ CE

CE DECLARATION OF CONFORMITY

KONFORMITÄTSERKLÄRUNG CE

DÉCLARATION DE CONFORMITÉ CE

DECLARACIÓN DE CONFORMIDAD CE

DECLARAÇÃO DE CONFORMIDADE CE

FÖRSAKRAN OM OVERENSSTAMMELSE CE

VERKLARING VAN CONFORMITEIT CE

BEKREFTELSE OM OVERENSSTEMMELSE CE

OVERENSSTEMMELSESERKUERING CE

YHDENMUKAISUUSVAKUUTUS CE

UYGUNLUK BİLDİRİMİ CE

Si dichiara che l’apparecchio tipo

We hereby state that the machine type

Wir erklären, dass das Gerät Typ

On déclare que la machine type

Declara que el aparato tipo

Declara-se que a máquina tipo

Vi försakrar att maskinen av typ

Verklaard wordt dat het apparaat type

Vi bekreftelser, at maskinen type

Vi erklrerer, at maskinen type

Todistamme etta laite mallia

Yandaki makine modellerinin

è conforme alle direttive

is in compliance with the directives

den Richtlinien entspricht

est conforme aux directives

es conforme a las directivas

é conforme as directivas

ar i överensstammelse med direktiven

overeenkomstig de richtlijnen

er i overensstemmelse med direktivene

er i overensstemmelse med direktivene

on yhdenmukainen direktiivissa

yandaki direktiflere ve

MODEL

EN60974-1

EN60974-10

Uffici : Via J.F. Kennedy

20871 Vimercate (MB) Italy

Phone: +39 039 98981

Fax: +39 039 6079334

web site: www.fimer.com

e-mail:

info@fimer.com

INFOLINE

tel. +39 039 6079326

WELDING TECHNICAL SERVICE

service.welding@fimer.com

VIMERCATE

2006/42/CE

2006/95/CE

2004/108/CE

2011/65/UE (RoHS)

Ogni intervento o modifica non autorizzati dalla FIMER faranno decadere la validità di questa dichiarazione.

Any tampering or change unauthorized by FIMER shall immediately invalidate this statement.

Eingriffe und Änderungen ohne die Genehmigung von FIMER machen die vorliegende Erklärung ungültig.

Toute opération ou modification non autorisées par FIMER feront déchoir la validité de cette déclaration.

Cualquier intervención o modificación no autorizadas por FIMER, anularán la validez de esta declaración.

Qualquer intervenção ou modificação que não seja autorizada pela FIMER anularà a validade desta declaração.

Denna försakran upphör att galla vid eventuella ingrepp eller andringar som ej ar godkanda av FIMER.

ledere niet door FIMER geautoriseerde ingreep of wijziging doet de geldigheid van deze verklaring vervallen.

Denne bekreftelse bortfaller ved evt. inndgep eller endringer, som ikke er godkjent al FIMER.

Denne erklæring bortfalder ved evt. indgeb eller ærendringer, der ikke er godkendt afæ FIMER.

Jokainen valiintulo tai muutos ei valtuutettu FIMER rappldittaa k’fseisen lausunnon pitavyyden.

FIMER’in onayı olmaksızın yapılacak her türlü kurcalama ve değişiklik yukarıdaki bildirimi geçersiz kılar.

è conforme alle norme

is in compliance with the rulls

den Normen entspricht

est conforme aux normes

es conforme a las normas

é conforme as normas

ar i överensstammelse med direktiven

overeenkomstig de richtlijnen

er i overensstemmelse med direktivene

er i overensstemmelse med direktivene

on yhdenmukainen direktiivissa

yandaki normlara uygun olduğunu

bildiririz

GENERAL MANAGER

AMBROGIO CARZANIGA

31.10.2015

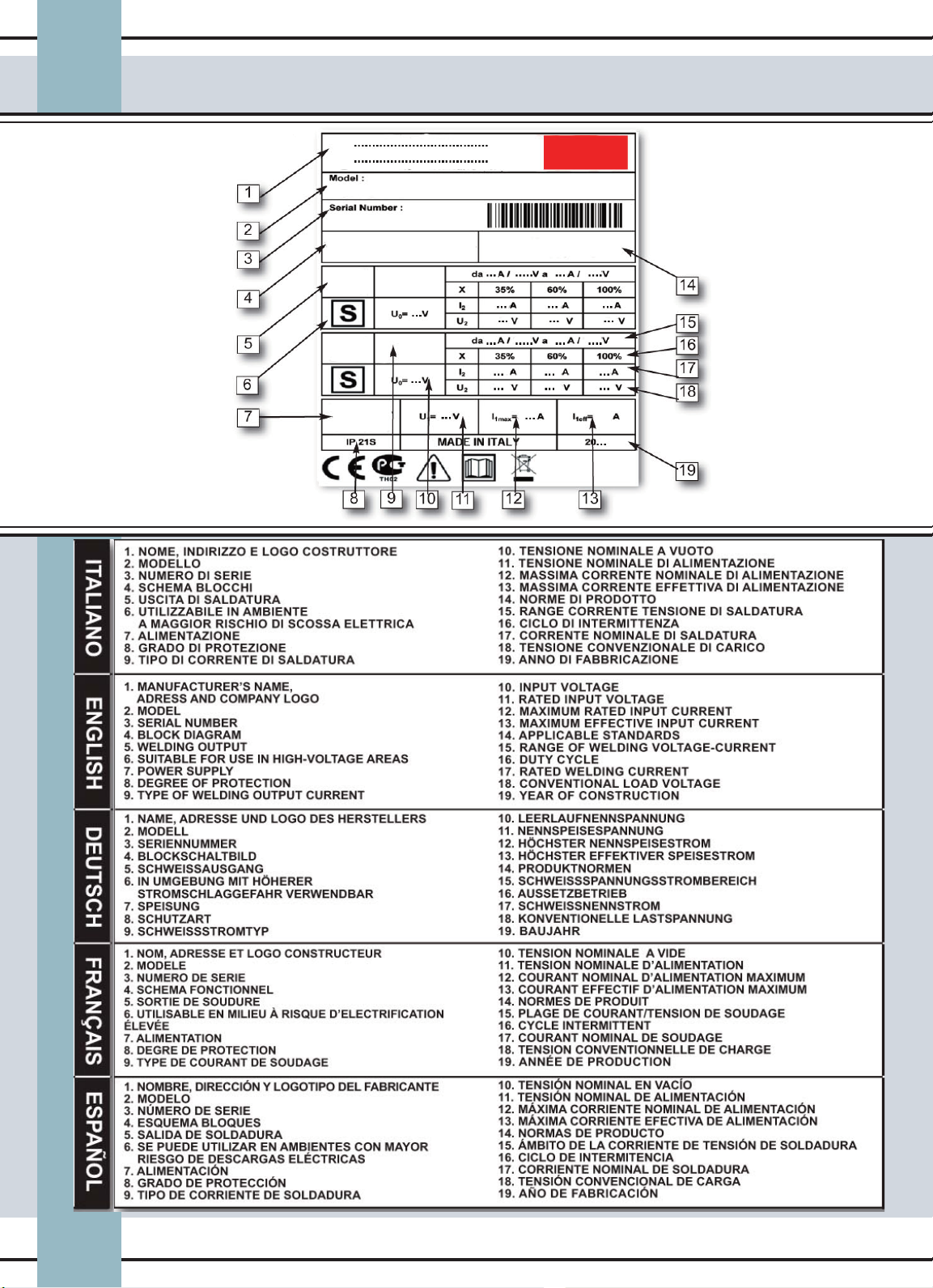

KING 350 - 410 - 510

TARGA DATI, NOMINAL DATA, LEISTUNGSCHILDER,

PLAQUE DONÉES, PLACA DE CARACTERÌSTICAS

1

ESPAÑOL FRANÇAIS DEUTSCH ENGLISH ITALIANO

• AVVERTENZE .................................................................................. pag. 2, 3, 4

1. CARATTERISTICHE GENERALI E NOTE PER LA CONSULTAZIONE

DEL MANUALE........................................................................................... pag. 5

2. DESCRIZIONE DELL’APPARATO................................................................... pag. 5

3. CARICAMENTO DEL FILO DI SALDATURA.................................................... pag. 8

4. SALDATURA MIG/MAG................................................................................ pag. 9

4. 1 SALDATURA MIG Short Arc Manuale.......................................................... pag. 10

4. 2 SALDATURA MIG Short Arc Sinergico........................................................ pag. 11

5. COLLEGAMENTO PER SALDATURA MIG..................................................... pag. 13

5.1 TORCIA MIG................................................................................................ pag. 13

5. 2 COLLEGAMENTO PER SALDATURA MIG con torcia tradizionale..................... pag. 14

5. 3 COLLEGAMENTO PER SALDATURA MIG con torcia Push-Pull.................................... pag. 14

6. INNESCO DELL’ARCO MIG........................................................................... pag. 15

7. REGOLAZIONE DELLA SALDATRICE............................................................ pag. 15

8. COME OTTENERE I MIGLIORI RISULTATI DI SALDATURA.............................. pag. 15

9. SALDATURA MMA....................................................................................... pag. 16

9. 1 SALDATURA MMA Manuale.......................................................................... pag. 16

10 TABELLA DI SALDATURA ............................................................................ pag. 17

11 COLLEGAMENTO PER SALDATURA MMA.................................................... pag. 17

12. INNESCO DELL’ARCO MMA......................................................................... pag. 17

13. SALDATURA TIG.......................................................................................... pag. 18

13. 1 SALDATURA TIG (Lift-Arc)............................................................................ pag. 19

14. COLLEGAMENTO PER SALDATURA TIG....................................................... pag. 21

15. COLLEGAMENTO DELL’ALIMENTAZIONE..................................................... pag. 21

16. COLLEGAMENTO REMOTO.......................................................................... pag. 22

16.1 COLLEGAMENTO REMOTO CORRENTE DI SALDATURA............................... pag. 22

17. COLLEGAMENTO DELLE USCITE................................................................. pag. 22

18. COLLEGAMENTO DELLA BOMBOLA E DEL REGOLATORE DEL GAS........................ pag. 22

19. MANUTENZIONE ORDINARIA DELLA MACCHINA.......................................... pag. 23

20. SOSTITUZIONE DELLA GUAINA GUIDAFILO DELLA TORCIA......................... pag. 23

21. MEMORIZZAZIONE DEL PUNTO DI LAVORO.................................................. pag. 24

22. BLOCCO DEL PUNTO DI LAVORO................................................................. pag. 24

23. CODICE ERRORI........................................................................................... pag. 27

24. RICERCA GUASTI......................................................................................... pag. 28

25. SCHEMA BLOCCHI CARRELLO SEPARATO............................................... pag. 29

26. SCHEMA BLOCCHI GENERATORE.............................................................. pag. 29

27. PARTI DI RICAMBIO KING 350-410................................................................. pag. 30

28. PARTI DI RICAMBIO KING 510....................................................................... pag. 31

29. PARTI DI RICAMBIO CARRELLO SEPARATO................................................. pag. 32

2

SIMBOLI UTILIZZATI

SIMBOLI UTILIZZATI

AVVERTENZE

AVVERTENZE

Situazione che può causare gravi danni alle persone e/o

alla apparecchiatura

PERICOLO

DI INCENDIO

Indica che è necessario indossare la visiera protettiva per evi-

tare scottature e danni agli occhi

SUPERFICIE CALDA

Non toccare la superficie

PERICOLO SCORIE

Indica la possibilità di venir scottati da scorie bollenti

Indica la necessità di indossare occhiali protettivi per

evitare danni dovuti a scorie proiettate

PERICOLO DI FULMINAZIONE

Grave pericolo di fulminazione per le persone

PERICOLO ESPLOSIONE

nell’uso di improprio nella manutenzione di bombole di

gas compresso o regolatore

Informazione importante da tenere in debito conto. Indi-

ca le precauzioni da tenere in conto per una migliore

installazione ed utilizzo.

INFORMAZIONI

RELATIVE ALLO SMALTIMENTO

ISTRUZIONI

D’INSTALLAZIONE

ISTRUZIONI

D’USO

ISTRUZIONI

DI DISIMBALLAGGIO

PRECAUZIONI PER

L’ESTINZIONE DELL’INCENDIO

Leggere il manuale d’istruzioni UTILIZZABILE IN AMBIENTE A MAGGIOR RISCHIO

DI SCOSSA ELETTRICA

RIGUARDO ALLA SICUREZZA DELL’APPARATO

Questo apparato è un prodotto previsto solamente per uso

industriale e professionale e, come tale, deve essere uti-

lizzato solamente da specialisti o da persone addestrate.

È compito dell’utilizzatore fare in modo che l’apparato non sia acces-

sibile a personale non professionale.

Il costruttore declina ogni responsabilità per danni a persone

o cose derivanti da un uso inesperto, improprio o disattento

delle proprie apparecchiature.

L’utilizzatore deve avere cura del proprio strumento

di lavoro! si rammenta esplicitamente che un utensi-

le o un apparato può diventare pericoloso se non è

integro. Anche apparati ed accessori deteriorati o guasti possono

essere pericolosi: in caso di funzionamento anomalo o di surri-

scaldamento disconnettere immediatamente l’intero apparato dal-

la rete elettrica e renderlo al fornitore per l’opportuna riparazione.

Leggere il presente manuale prima di utilizzare il vostro sistema

di saldatura, questo vi aiuterà ad effettuare un lavoro migliore e in

condizioni di maggiore sicurezza.

Tramite la lettura del manuale conoscerete più a fondo le possibilità, le

limitazioni e i potenziali pericoli del lavoro di saldatura.

Conservate il presente manuale per tutta la vita dell’apparato e riponete-

lo in un luogo facilmente accessibile all’addetto all’utilizzo della macchina.

Le informazioni sulla sicurezza che troverete nel seguito devo-

no essere considerate come una guida per la vostra incolu-

mità, ma non possono comunque sostituirsi completamente

alla competenza e al corretto comportamento dell’utente.

Tutti gli apparati connessi alla rete elettrica possono risul-

tare pericolosi se le istruzioni relative all’utilizzo sicuro del-

l’apparato non sono conosciute o non sono seguite. Di

conseguenza per ridurre il rischio di morte o di gravi danni dovuti a scos-

sa elettrica occorre leggere, capire e seguire queste avvertenze sulla

sicurezza. Prestate la massima attenzione al fatto che anche eventuali

persone che assistono alle operazioni di saldatura devono essere oppor-

tunamente istruite sui pericoli relativi all’attività in corso.

Il fuoco e le esplosioni possono provocare seri danni a per-

sone e cose! Per ridurre il rischio di morte o di gravi danni

dovuti al fuoco o ad esplosioni occorre leggere, capire e segui-

re queste avvertenze sulla sicurezza. Prestate la massima attenzione al fat-

to che anche eventuali persone che assistono alle operazioni di saldatura

devono essere opportunamente istruite sui pericoli relativi all’attività in cor-

so. Ricordate sempre che l’operazione di saldatura, per sua stessa natura,

produce scintille, spruzzi di materiale bollente, gocce di metallo fuso, scorie

e schegge bollenti che possono provocare incendi, bruciare la pelle e dan-

neggiare gravemente gli occhi.

I raggi emessi dall’arco elettrico possono danneggiare gli occhi

e bruciare la pelle! Per ridurre il rischio di danni dovuti ai rag-

gi emessi dall’arco occorre leggere, capire e seguire queste

avvertenze sulla sicurezza. Prestate la massima attenzione al fatto che anche

eventuali persone che assistono alle operazioni di saldatura devono essere

opportunamente istruite sui pericoli relativi all’attività in corso. Indossare e far

indossare alle persone presenti la maschera protettiva

.

I FUMI, I GAS E I VAPORI POSSONO DETERMINARE

DANNI!

Per ridurre il rischio di danni dovuti ai fumi di saldatura

occorre leggere, capire e seguire queste avvertenze sulla sicurezza.

Prestate la massima attenzione al fatto che anche eventuali persone

che assistono alle operazioni di saldatura devono essere opportuna-

mente istruite sui pericoli relativi all’attività in corso.

L

a trascuratezza durante l’utilizzo o la manutenzione di

bombole o valvole per gas compresso può determinare il

ferimento o la morte dell’utente o delle persone circostanti!

Per ridurre il rischio di danni dovuti ai gas compressi occorre leggere,

capire e seguire queste avvertenze sulla sicurezza. Prestate la massi-

ma attenzione al fatto che anche eventuali persone che assistono alle

operazioni di saldatura devono essere opportunamente istruite sui peri-

coli relativi all’attività in corso.

TENSIONI PERICOLOSE

L’apparato contiene al suo interno tensioni potenzialmente letali.

Tutte le tensioni pericolose all’interno dell’apparato sono segre-

gate in apposite zone accessibili solamente utilizzando attrezzi non

forniti in dotazione con la saldatrice.

Tutte le operazioni di manutenzione o riparazione che richiedono

l’accesso a queste parti dell’apparato possono essere effettuate sola-

mente da personale tecnico appositamente istruito dal costruttore.

INTRODUZIONE OGGETTI

Non introdurre oggetti nelle feritoie di aerazione ed evi-

tare il contatto con qualsiasi tipo di sostanza liquida;

provvedere alla pulizia solamente con panno asciutto. Tali attenzioni

devono essere osservate anche a macchina spenta.

SEZIONE DEI CAVI

Verificare che i cavi dell’impianto siano di sezione ade-

guata alla corrente di ingresso della saldatrice. Esten-

dere il controllo ad eventuali prolunghe. Si raccomanda che il cavo della pro-

lunga sia sempre completamente steso: un cavo arrotolato può surriscal-

darsi e divenire pericoloso, inoltre un cavo avvolto a matassa o arrotolato sul

proprio rocchetto può determinare grossi malfunzionamenti nella saldatrice.

CALPESTABILITÀ

La parte superiore delle saldatrici non sono progettati per

reggere pesi consistenti. Non salire mai sull’apparto.

SIMBOLI UTILIZZATI

3

AVVERTENZE RELATIVE ALLA SICUREZZA

AVVERTENZE RELATIVE ALLA SICUREZZA

DEL PROCESSO DI SALDATURA

DEL PROCESSO DI SALDATURA

PROTEZIONE DEL PERSONALE

PROTEZIONE DEL PERSONALE

POSIZIONAMENTO

Posizionare lontano da fonti di calore.Posizionare in locali aven-

ti una sufficiente aerazione. Posizionare in locali ben riparati: non

è possibile installarla all’aperto. Non posizionare in locali molto polverosi: la pol-

vere può entrare all’interno dell’apparato impedendone il corretto raffredda-

mento. La saldatrice deve essere posizionata su una superficie di sostegno

piana e stabile che si estende oltre la base del prodotto in tutte le direzioni.

PULIZIA DEL LUOGO DI UTILIZZO

Il luogo dove è utilizzata la saldatrice deve esse-

re mantenuto pulito e asciutto per evitare che

qualsiasi oggetto o liquido possa essere aspirato all’interno del-

l’apparato. Tale circostanza può portare, oltre che al malfunzio-

namento dell’apparato, ad un concreto pericolo di incendio.

RIPARAZIONE

Non tentare mai di riparare il prodotto da soli, ma

rivolgersi sempre al costruttore o ad un suo centro

di assistenza autorizzato. Qualsiasi tentativo di riparazione non auto-

rizzato per iscritto e non gestito direttamente dal costruttore oltre ad

essere oggettivamente pericoloso, determina l’immediata scadenza del-

la garanzia e la cessazione di qualsiasi responsabilità per eventuali mal-

funzionamenti e per le conseguenze che da essi possono derivare.

ACCESSORI

Usare solo accessori previsti dal costruttore, l’uti-

lizzo di accessori di tipo differente può determina-

re gravi malfunzionamenti dell’apparato. L’utilizzo di accessori non ori-

ginali determina l’immediata scadenza della garanzia e la cessazione

di qualsiasi responsabilità per eventuali malfunzionamenti e per le con-

seguenze che da essi possono derivare.

ATTENZIONE!

Il processo di saldatura, se non si rispettano atten-

tamente le istruzioni relative alla sicurezza e all’u-

so, può essere pericoloso non solo per l’operatore, ma anche per le

persone vicine al luogo in cui avviene la saldatura.

PAVIMENTO DELL’AREA DI LAVORO

Il pavimento dell’area di lavoro DEVE essere

realizzato in materiale ininfiammabile.

PIANO DELL’AREA DI LAVORO

Il piano del tavolo da lavoro su cui si effettua la saldatu-

re DEVE essere realizzato in materiale ininfiammabile.

PROTEZIONE DEI MURI E DEI PAVIMENTI

I muri circostanti l’area di saldatura e i pavimenti

devono essere protetti da schermi realizzati in mate-

riale ininfiammabile; questo, non solo per ridurre il rischio di incendio,

ma anche per fornire una protezione atta ad evitare che i muri e/o il

pavimento siano danneggiati durante le operazioni di saldatura.

ESTINTORE

Posizionare nell’area di lavoro un estintore omologato di

tipo e dimensioni appropriate. Verificarne periodicamente

lo stato (effettuare la manutenzione prog1rammata) e assicurarsi

che il personale si opportunamente istruito per il suo utilizzo

MASCHERA DI PROTEZIONE

Indossare una maschera di protezione per sal-

datura non infiammabile per proteggersi il collo,

la faccia e i lati della testa. Mantenete il vetro protettivo pulito e sosti-

tuirlo se è rotto o crepato. Posizionare un vetro di protezione tra-

sparente tra lo schermo della maschera e la zona di saldatura.

ABBIGLIAMENTO

Indossare un abbigliamento di protezione non ecces-

sivamente largo, chiuso, ininfiammabile e senza tasche.

Posizionare sempre nelle immediate vicinanze dell’area di

lavoro un estintore di tipo omologato.Effettuare sempre le

revisioni periodiche all’estintore.

PERICOLO PER GLI OCCHI

Non guardare MAI l’arco senza le opportune protezioni.

FUMI E GAS 1

Pulire bene la parte da saldare da vernici, ruggine o qual-

siasi sporcizia per evitare l’emissione di fumi pericolosi

di composizione non conosciuta.

FUMI E GAS 2

Non saldare MAI metalli contenenti zinco, mercurio, cromo,

grafite, metalli pesanti, cadmio o berillio senza che l’operato-

re e le persone presenti durante la saldatura indossino appositi respiratori.

SPAZI RISTRETTI

Quando si lavora in spazi ristretti occorre lasciare la sor-

gente di potenza al di fuori della zona in cui avviene la

saldatura e fissare il cavo di terra al pezzo da lavorare.

AREE UMIDE

Non effettuare mai l’operazione di saldatura in

ambienti umidi o bagnati.

CAVI DANNEGGIATI 1

Non utilizzare mai cavi danneggiati (tale precau-

zione deve essere rispettata sia per i cavi di rete

che per quelli di saldatura)

CAVI DANNEGGIATI 2

Non rimuovere mai i pannelli della saldatrice. Nel caso

in cui la saldatrice sia dotata di pannelli apribili veri-

ficare sempre che, al momento dell’uso, siano ben chiusi.

PROTEZIONE DALLE SCOSSE ELETTRICHE

PROTEZIONE DALLE SCOSSE ELETTRICHE

Oltre alle avvertenze generali precedentemente riportate occor-

re rispettare scrupolosamente anche le seguenti precauzioni.

PREVENZIONE DEGLI INCENDI

PREVENZIONE DEGLI INCENDI

Oltre alle avvertenze generali precedentemente riportate occor-

re rispettare scrupolosamente anche le seguenti precauzioni. Il

processo di saldatura richiede il raggiungimento di temperature

elevate, di conseguenza esiste un concreto rischio di incendio.

ASSISTENZA

La saldatrice dovrà esser consegnata al centro di assistenza

quando l’apparato è stata in qualche modo danneggiato, come

nei casi in cui vi sia penetrato del liquido, vi siano caduti sopra o dentro

oggetti, quando sia stato esposto alla pioggia o all’umidità (al di fuori dei

valori specificati), quando non funziona normalmente, quando presenta

evidenti cambiamenti di prestazione o quando è stato fatto

cadere.

INTERRUTTORE DI PROTEZIONE

Verificare che l’impianto che alimenta la saldatrice sia

dotato di opportuno organo di sezionamento e pro-

tezione. L’interruttore deve aprire tutti i cavi di alimentazione (Nel

caso di linea monofase: Fase e neutro; nel caso di linea trifase:

tutte e tre le fasi; nel caso di linea a quattro cavi: tutte le fasi e il

conduttore di neutro). Si consiglia l’uso di fusibili ritardati o di inter-

ruttori magnetotermici con curva K.

COLORAZIONE DEI CAVI

Il cavo di collegamento giallo-verde serve per la connessio-

ne della terra di protezione (non utilizzarlo per altri scopi!)

AMBIENTE DI UTILIZZO E/O INSTALLAZIONE1

Apparato non adatto a locali da bagno, docce, piscine o aree

similari. Nel caso sia necessario operare in tali ambienti veri-

ficare preventivamente il serraggio di tutti i rubinetti di adduzione dell’acqua

e verificare che nessuno stia utilizzando l’ambiente per la propria funzione.

AMBIENTE DI UTILIZZO E/O DI INSTALLAZIONE 4

Non utilizzare la saldatrice in ambienti in cui sia presente

una atmosfera esplosiva o corrosiva o abrasiva o salina.

VENTILAZIONE DEL LOCALE

Saldare in un locale ben ventilato senza accesso diretto

ad altri luoghi di lavoro

CONNESSIONE DI TERRA

Nel caso che la saldatrice non sia fornita della spina di alimen-

tazione, connettere sempre per primo il cavo di terra. In caso

di scollegamento dell’apparato scollegare il cavo di terra per ultimo.

SPINA E PRESA DI COLLEGAMENTO

Nel caso che la saldatrice sia fornita di spina di collegamento alla

rete verificare sempre con attenzione che sia conforme al tipo di

presa montata a parete. Non manomettere mai il cavo di collegamento.

MOVIMENTAZIONE 1

Alcune tipologie di saldatrici sono apparati pesanti, effettuare le ope-

razioni di movimentazione con attenzione. Nel caso la saldatrice sia

utilizzata, anche momentaneamente, in ambienti civili controllare sempre

preventivamente la tenuta delle solette e dei pavimenti “sopraelevati”.

AMBIENTE DI UTILIZZO E/O INSTALLAZIONE 2

La saldatrice non è idonea al funzionamento e immagazi-

namento sotto pioggia o neve

AMBIENTE DI UTILIZZO E/O INSTALLAZIONE 3

La saldatrice non è prevista per essere installata o utilizzata in

luoghi soggetti ad urti o vibrazioni; ad esempio: mezzi di trasporto

su strada, su rotaia, su fune, aerei, navali ed equiparabili (come gru, car-

ri ponte, parti di macchine utensili soggette a movimento o vibrazione)

MOVIMENTAZIONE 2

Non conservare o trasportare la saldatrice inclinata o

appoggiato su un lato.

Oltre alle avvertenze generali precedentemente riporta-

te occorre rispettare scrupolosamente anche le seguen-

ti precauzioni

PULIZIA DELL’AREA CIRCOSTANTE ALLA

ZONA DI LAVORO

Ripulire accuratamente la zona di lavoro da qual-

siasi materiale combustibile.

GRAVISSIMO PERICOLO! 1

Non effettuare assolutamente MAI le operazioni di sal-

datura in un ambiente ristretto (per esempio un contai-

ner, una cisterna, un ripostiglio) che abbia contenuto o contenga materiali o

liquidi tossici, infiammabili o esplosivi. Prestare la massima attenzione al fat-

to che soprattutto le cisterne possono conservare al loro interno gas e vapo-

ri tossici, infiammabili o esplosivi anche dopo anni dal loro svuotamento.

GRAVISSIMO PERICOLO! 3

Attenzione non utilizzare mai le apparecchiature

per saldatura per sgelare i tubi dell’acqua

GRAVISSIMO PERICOLO! 2

Non effettuare assolutamente MAI le operazioni di salda-

tura su un serbatoio che abbia contenuto o contenga mate-

riali o liquidi tossici, infiammabili o esplosivi. Prestare la massima atten-

zione al fatto che i serbatoi possono conservare al loro interno vapori

infiammabili ed esplosivi anche dopo anni dal loro svuotamento. Nel

caso sia necessario effettuare saldature su di un serbatoio occorre SEM-

PRE passivarlo riempiendolo di sabbia o equivalente materiale inerte.

VENTILAZIONE DEL LOCALE DOVE AVVIENE LA

SALDATURA.

Ventilare il locale dove avviene la saldatura adeguata-

mente. Mantenere un sufficiente flusso d’aria per evitare l’accu-

mulo di gas tossici o esplosivi. L’operazione di saldatura effettuata su

certi tipi o combinazioni di materiali può generare fumi tossici. In que-

sti casi utilizzare appropriati sistemi di respirazione. PRIMA di iniziare

a saldare leggere e capire le prescrizioni di sicurezza della lega di sal-

datura.

TIPI DI GAS DA UTILIZZARE

Queste saldatrici devono essere impiegate solamente con

gas inerti (non infiammabili) per la protezione dell’arco di saldatura.

Ovviamente è della massima importanza scegliere il tipo di gas appro-

priato per la saldatura che deve essere eseguita.

BOMBOLE NON MARCATE

Non usare MAI gas da bombole prive della propria etichetta.

RIDUTTORE DI PRESSIONE 1

Non collegare MAI la bombola direttamente alla salda-

trice. Utilizzare sempre un riduttore di pressione.

RIDUTTORE DI PRESSIONE 2

Assicurarsi che il regolatore di pressione funzioni correttamente.

Leggere con attenzione le istruzioni del regolatore di pressione.

RIDUTTORE DI PRESSIONE 3

Non lubrificate mai alcuna parte del riduttore di pressione

RIDUTTORE DI PRESSIONE 4

Ciascun regolatore è progettato per essere utilizzato con

uno specifico tipo di gas. Assicurarsi che il riduttore sia

del tipo indicato per il gas di protezione in uso.

VENTILAZIONE

VENTILAZIONE

Oltre alle avvertenze generali precedentemente riportate occor-

re rispettare scrupolosamente anche le seguenti precauzioni.

GAS DI PROTEZIONE ALLA SALDATURA

GAS DI PROTEZIONE ALLA SALDATURA

Nel caso si utilizzino processi di saldatura utilizzanti gas di prote-

zione, oltre alle avvertenze generali precedentemente riportate

occorre rispettare scrupolosamente anche le seguenti precauzioni.

BOMBOLE DANNEGGIATE

Non usare MAI bombole danneggiate o deteriorate.

MOVIMENTAZIONE DELLE BOMBOLE

Non spostare MAI la bombola prendendola per la valvola

BOMBOLE

Non esporre le bombole ad un calore eccessivo, a

scintille, a scorie o alla fiamma.

TUBO DEL GAS 1

Assicurarsi che il tubo del gas sia in buono stato

TUBO DEL GAS 2

Mantenere sempre il tubo del gas lontano dal

punto di saldatura

SCARICHE ELETTRICHE

SCARICHE ELETTRICHE

Per ridurre il rischio di seri danni dovuti alle scariche elettriche,

oltre alle avvertenze generali precedentemente riportate occor-

re rispettare scrupolosamente anche le seguenti precauzioni.

INFORTUNIO DOVUTO A SCARICA ELETTRICA

Nel caso in cui una persona sia colpita da scarica elettrica NON

prestarle soccorso se è ancora in contatto coi cavi. Togliere immedia-

tamente tensione e POI soccorrerla.

CONTATTO COI CAVI

Non fare manovre sui cavi di ingresso se l’alimentazione non

è stata interrotta.

Non toccare il circuito di saldatura: anche se normalmente la tensio-

ne del circuito di saldatura non è molto elevata, è comunque buona

norma prudenziale non toccare mai gli elttrodi di saldatura.

STATO DI CONSERVAZIONE DEI CAVI E DELLA PRESA

Verificare spesso l’integrità del cavo di alimentazione e del-

la relativa spina e presa. Ciò è particolarmente necessario

nelle apparecchiature che subiscono ripetuti movimenti.

RIPARAZIONI

Non tentare mai di effettuare in proprio delle riparazioni sul-

la saldatrice; questo determina non solo l’immediata deca-

denza della garanzia, ma può essere fonte di seri pericoli.

APERTURA DELLE ZONE ACCESSIBILI ALL’OPERATORE

Verificare sempre che la saldatrice sia disconnessa dalla rete

prima di effettuare le manovre di ordinaria manutenzione

riportate in questo manuale (ad esempio la sostituzione di un elet-

trodo consumato, del filo di saldatura, il cambio del trainafilo ecc)

Non puntare mai la pistola di saldatura o l’elettrodo verso se

stessi o verso le persone presenti

Assicurarsi che vicino alla saldatrice non passino cavi di controllo,

telefonici e bus di segnale (come reti di computer, bus di campo ecc)

Assicurarsi che vicino alla saldatrice non vi siano telefoni,

televisori, computer o altri apparati di controllo.

COMPATIBILITA’ ELETTROMAGNETICA

Assicurarsi che vicino alla saldatrice non vi siano persone

portatrici di pace-macker.

Non utilizzare la saldatrice in ambiente ospedaliero o in ambu-

latori (sia medici che veterinari). Prestare particolare attenzio-

ne al fatto che nelle immediate vicinanze della zona di saldatu-

ra non vi siano apparecchi elettromedicali in funzione.

Nel caso in cui la saldatrice provochi disturbi ad altre apparecchiature

si può cercare di diminuirne l’effetto tramite le seguenti precauzioni

1. Verificare che tutti gli sportelli eventualmente presenti nella salda-

trice siano ben chiusi

2. Accorciare i cavi di alimentazione

3. Interporre dei filtri EMC tra la saldatrice e la linea di alimentazione

Classificazione per compatibilità elettromagnetica: CISPR

11, gruppo2, classe A.

Questo è un apparato in Classe A e non è adatto a funziona-

re in ambienti residenziali in cui la potenza elettrica è fornita

tramite rete pubblica in bassa tensione. In questi ambienti

potrebbero sorgere problemi per garantire la compatibilità elettroma-

gnetica, sia per quanto riguarda i disturbi condotti che irradiati.

Questa apparecchiatura non è conforme con la IEC 61000-

3-12.Se viene collegata ad una rete pubblica in bassa ten-

sione, è responsabilità dell’installatore o dell’utilizzatore

assicurarsi, contattando, se necessario, il gestore della rete, che

l’apparato possa essere connesso.

Questa apparecchiatura è adatta ad essere utilizzata in ambien-

te industriale con rete protetta da interruttore differenziale ritar-

dato all’intervento, di tipo B e con corrente di intervento >200mA

4

5

ESPAÑOL FRANÇAIS DEUTSCH ENGLISH ITALIANO

1. CARATTERISTICHE GENERALI E

NOTE PER LA CONSULTAZIONE DEL

MANUALE

Le saldatrici tipo “KING 350”, “KING 410” e

“KING 510” sono apparecchiature realizzate

con tecnologia INVERTER; si tratta di

apparati estremamente compatti e versatili

utilizzabili in tutte le situazioni in cui, il minimo

ingombro, si deve coniugare con le più

elevate prestazioni.

Queste saldatrici permettono di effettuare

saldature in tecnologia MMA, TIG e

MIG/MAG manuale o sinergica (short arc,

pulsata o doppio pulsata).

L’innovativo sistema di interfacciamento con

l’operatore tramite l’ampio display TFT a

colori di 5,7’’ consente un utilizzo

dell’apparato semplice ed intuitivo, senza

rinunciare alla possibilità di personalizzare

tutti i parametri di saldatura.

Tutti i principali parametri della macchina

sono memorizzati in un’apposita scheda di

memoria (SD-Card); in questo modo sarà

sempre possibile mantenere il vostro

apparato aggiornato ai più recenti sviluppi

nell’ambito della saldatura.

L’estrazione della scheda di memoria

impedisce il funzionamento dell’apparato,

costituendo così un valido sistema di

antifurto e di sicurezza contro gli usi impropri.

Grazie alle avanzate tecniche di controllo

adottate, il prodotto ha un’elevatissima

affidabilità e facilità d’uso.

Questo manuale di istruzione riporta nel

dettaglio le regolazioni e le modalità di

funzionamento della macchina: la sua lettura

completa vi permetterà di apprezzarne

l’estrema flessibilità e la praticità di utilizzo.

Attenzione: l'apparecchio può essere

utilizzato solo per gli impieghi descritti nel

manuale e non deve essere utilizzato per

altri fini impropri.

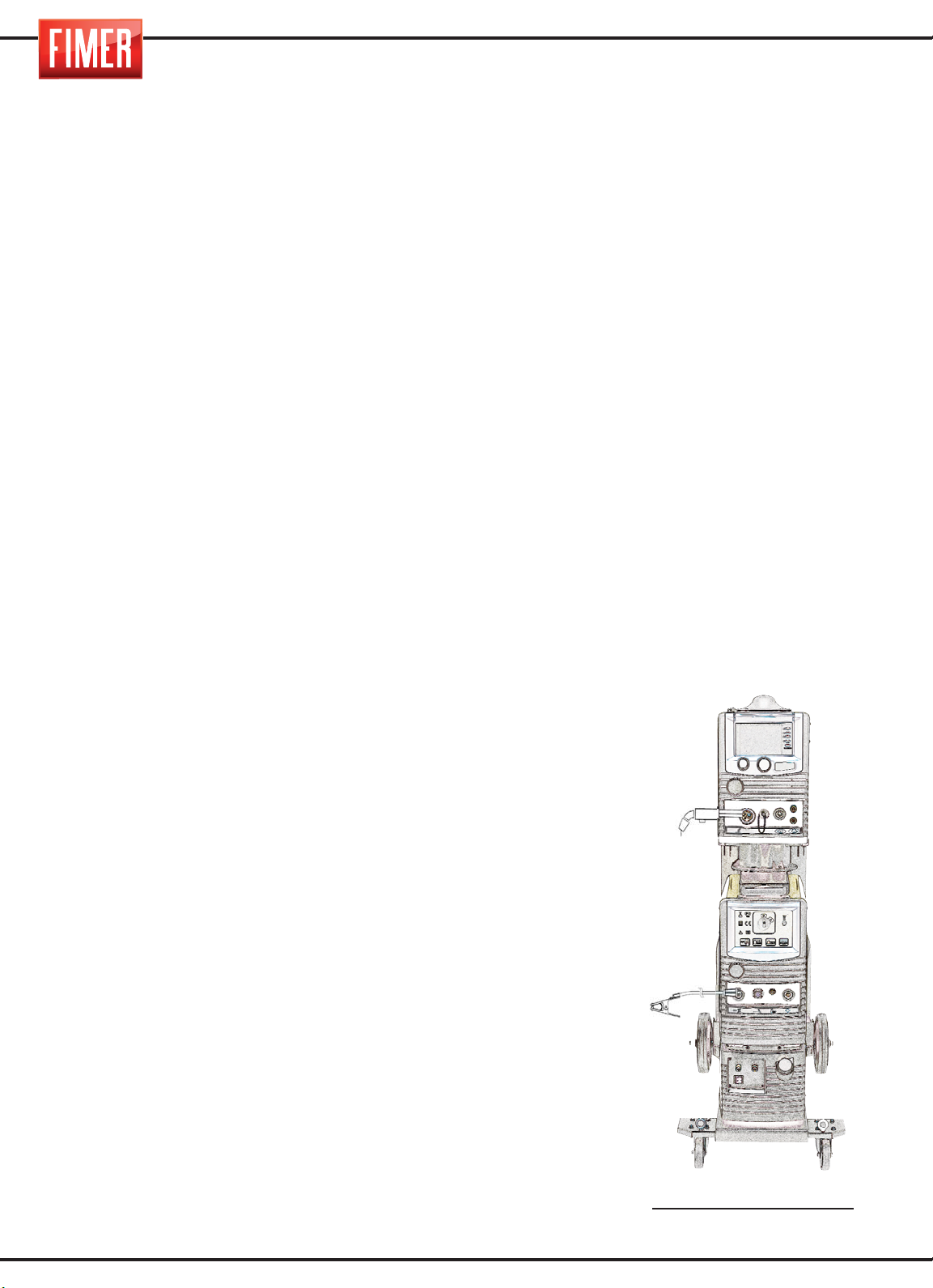

2. DESCRIZIONE DELL’APPARATO

1

2

3

4

5

6

10

9

7

8

15

11

12

14

13

16

17

24

18

23

21

20

19

22

Fig.1

A

B

SOLO PER

KING 510

16a

FIGURA 1:

1. Display Grafico:

Il display a colori da 5,7’’ visualizza differenti

schermate a secondo che sia in modalità di

saldatura o in modalità di settaggio.

In modalità saldatura il display è diviso in 5

zone principali:

Parte 1: Stato della macchina

Parte 2: Significato dei pulsanti attivi

(pulsanti 2, 3, 4, 5,6 di fig.1)

Parte 3: Valore delle grandezze impostate

Parte 4: Tipo di processo selezionato

Parte 5: Indica i valori impostabili per i vari

parametri di saldatura (per variare il valore

impostato evidenziarlo tramite la manopola 10

e confermare la scelta premendo la manopola

stessa; il valore viene evidenziato in

contrasto. Ruotando la manopola si varia il

valore, per confermare il nuovo valore occorre

premere nuovamente la manopola 10).

Valore evidenziato: Indica il parametro che

viene variato tramite la manopola 10.

VISUALIZZAZIONI:

- All’accensione viene visualizzato il logo

Fimer e la revisione del Firmware caricata.

PULSANTI DI COMANDO: (2, 3, 4, 5,6 di fig.1)

Ad ogni pulsante di comando è associata una

specifica funzione visualizzata sul display.

7.Alloggiamento SD: questo alloggiamento,

coperto da un apposito tappo in gomma,

contiene la SD-Card fornita in dotazione con

la macchina; senza di essa la macchina

rimane inattiva ed un’ apposita segnalazione

viene riportata sul display.

8. Porta USB: solo per assistenza tecnica.

9. Manopola di impostazione del parametro

principale di saldatura: tramite questa

manopola si imposta il parametro principale di

saldatura:

Saldatura MMA/TIG: imposta la corrente di

saldatura.

11. H²O in: Da utilizzare solamente con

torce a raffreddamento liquido.

12. H²O out: Da utilizzare solamente con

torce a raffreddamento liquido.

13. Connettore per controllo remoto.

14. Presa dinse frontale “+”: presa polo

positivo.

Modalità MMA: Pinza porta elettrodo

15. ATTACCO RAPIDO TORCIA Attacco in

uscita (positivo), per il connettore (tipo euro)

della torcia di saldatura permette i contatti

elettrici e per il gas.

16. INTERRUTTORE ON-OFF: Accende e

spegne la macchina.

La KING 510 utilizza a tale scopo il magneto-

idraulico illustrato in fig. 16a.

17. Presa dinse frontale “-”: presa polo

negativo.

Modalità MMA: Pinza di massa

Modalità TIG: Torcia TIG

Modalità MIG con gas: Pinza di massa

Modalità MIG senza gas: Pinza di massa

18. Presa dinse frontale “+”: presa polo

positivo.

Modalità MMA: Pinza porta elettrodo

Modalità TIG: Pinza di massa

Modalità MIG con gas: Non usato

Modalità MIG senza gas: Non usato

19.Uscita gasTIG:

20. Connettore di segnale MIG: Connessione

dei segnali alla torcia push-pull

21. Tappo rifornimento del liquido di raf-

freddamento:(Opzione)(Centralina di raf-

freddamento)

22. H²O in: Da utilizzare solamente con

torce a raffreddamento liquido.

23. Griglie di areazione

24. Interruttore e segnalazione ON-OFF

della centralina (Opzione): Si illumina

quando la centralina di raffreddamento è

alimentata.

Parte 1

Parte 2

Parte 3

Parte 4

Parte 5

6

ITALIANO

ENGLISH

DEUTSCH

FRANÇAISESPAÑOL

7

FIGURA 2:

25. Connettore segnali. (Fascio cavi)

(Carrello separato):

Scambia con il generatore i segnali necessa-

ri al funzionamento della macchina attraverso

il collegamento col connettore segnali (38).

26. CAN (Fascio cavi) (Carrello separato):

Connettore di programmazione.

Scambia con il generatore i segnali neces-

sari al funzionamento tramite CAN-BUS

servendosi del collegamento col connettore

del generatore (35).

27. PRESA DINSE POSTERIORE “+”: presa

polo positivo. (Fascio cavi) (Carrello separato)

Scambia con il generatore i segnali necessa-

ri al funzionamento della macchina attraver-

so il collegamento con la presa dinse (31).

28. CONNESSIONE DEI TUBI PER RAF-

FREDDAMENTO A LIQUIDO (Fascio cavi)

(Carrello separato) Andranno collegati

direttamente alla centralina. (40)

29. FUSIBILE DI ALIMENTAZIONE

CENTRALINA

30. Connettore Nero per gas (Fascio

cavi)(Carrello separato) Scambia con il

generatore i segnali necessari alla fuoriuscita

del gas attraverso il collegamento con il

rispettivo connettore (37).

31. PRESA DINSE POSITIVA (Generatore)

32. CAVO DI INGRESSO: Collegarlo all’ali-

mentazione di rete.

33. CONNETTORE PER TUBO GAS: Deve

essere connesso al riduttore di pressione

della bombola.

35. CAN: Connettore di programmazione.

36. CONNETTORE DI ALIMENTAZIONE

CENTRALINA

37.Connettore Nero per gas (Fascio cavi)

(Generatore).

38. Connettore segnali (Fascio cavi)

(Generatore)

39. Cavo per l’alimentazione del sistema

di raffreddamento a liquido (Opzione

centralina di raffreddamento)

40. CONNESSIONE DEI TUBI PER RAF-

FREDDAMENTO A LIQUIDO

FIGURA 3:

41. SUPPORTO PER BOBINA FILO

42. GRUPPO TRAINAFILO: evidenziarlo

con maggior dettaglio in figura 3A.

43. INGRESSO FILO DEL MOTORINO

TRAINAFILO

44. REGOLATORE PRESSIONE FILO: Permette

di regolare la tensione del filo di saldatura.

45. RULLINI TRAINAFILO

41 42

45

44

44

43

Fig. 3A

28

33

32

27

25

29

26

36

31

35

37

30

39

40

A

B

38

Fig.2

8

3. CARICAMENTO DEL FILO DI

SALDATURA

Per caricare il filo di saldatura seguire queste istru-

zioni e fare riferimento alla sequenza sotto riportata.

Attenzione: prima di effettuare le operazioni

per l’istallazione del filo rimuovere sempre l’u-

gello diffusore del gas (Fig. 4A) e la punta gui-

dafilo (Fig. 4B) dalla torcia di saldatura.

1. scollegare il cavo di alimentazione di rete

(32 di Fig. 2)

N.B. Quando si effettua un cambio di diametro del filo biso-

gna assicurarsi che la cava corretta del rullino trainafilo sia

rivolta verso l’interno della macchina. Per far questo veri-

ficare che sia leggibile (rivolto verso l’esterno della mac-

china) il valore corrispondente al diametro e al tipo di filo

utilizzato. Si ricorda che i rullini dotati di cava a “V” sono

adatti al trascinamento di fili tipo ferro e acciaio. I rullini con

cava ad “U” sono adatti a fili tipo alluminio.

Attenzione: prima di procedere ai passi successivi verifi-

care che il cavo della torcia (Fig. 4) sia ben teso e che il filo

di saldatura non presenti angoli o sbavature. Se non si

segue questa precauzione si potrebbe danneggiare la

guaina guidafilo interna alla torcia.

Una volta fatto scorrere il filo attraverso la torcia, serrare

nuovamente la punta guidafilo e l’ugello/diffusore del gas.

Fig.4

TORCIA DI SALDATURA

EUROCONNETTORE

CAVO

TUBI RAFFREDDAMENTO

(SOLO PER TORCE RAFFREDDATE) CORPO

TORCIA

Fig.4A Fig.4B

UGELLO

DIFFUSORE

GAS PUNTA

GUIDAFILO

2. Svitare il pomel-

lo zigrinato posto

al centro del sup-

porto della bobina

del filo di saldatu-

ra (41 di Fig. 3).

4. Rimuovere la

protezione di pla-

stica della nuova

bobina e sistema-

re la bobina sul-

l’apposito suppor-

to (41 di Fig. 3).

3. Rimuovere

eventualmente il

distanziale a

seconda della

dimensione della

bobina utilizzata.

Avvitare la brugola in modo da ottenere la fri-

zione ottimale: se si stringe troppo si rischia una

frizione eccessiva che tende a bloccare il rego-

lare svolgimento della bobina. Al contrario una

frenatura troppo scarsa fa sì che il filo al termi-

ne della saldatura si srotoli accidentalmente.

5. Prestare atten-

zione al fatto che la

brugola (M8) posta

al centro del sup-

porto bobina costi-

tuisce il sistema di

frizione del filo.

7. Inserire il filo

nel tubetto di

ingresso (43 di

Fig. 3A) del

motore trainafilo.

9. Abbassare i rulli-

ni superiori (45 di

Fig. 3A) e chiudere

il pomello di plasti-

ca (44 di Fig. 3A)

del regolatore di

pressione del filo.

6. Svitare i pomelli

del gruppo trainafi-

lo e farli ruotare. In

questo modo si

solleveranno i rul-

lini trainafilo supe-

riori (44 di Fig. 3A)

8. Far scorrere il

filo fin sotto ai

rullini trainafilo

fino all’imbocca-

tura dell’euro-

connettore.

10. Stringere il

pomello con delica-

tezza; se è troppo

stretto, il filo tenderà

a bloccarsi; se vice-

versa fosse troppo

allentato, non riu-

scirebbe a trascina-

re il filo che slitte-

rebbe. Ripetere

l’operazione anche

per il secondo

pomello zigrinato.

4. Rimontare il

pomello zigrinato.

9

ESPAÑOL FRANÇAIS DEUTSCH ENGLISH ITALIANO

Al fine di permettere una migliore comprensione dei parametri di saldatura relativi alla

modalità MIG, quando necessario, fare riferimento agli andamenti riportati di seguito:.

t

2

: pre gas

I

s

, t

s

:corrente iniziale , tempo iniziale

t

1

:rampa I

s

->I

1

I

1

: corrente di saldatura

I

2

: corrente secondo livello

t

4

:rampa I

1

->I

e

I

e

, t

e

:corrente finale, tempo finale

t

6

:post gas

t

2

: pre gas

I

s

, t

s

:corrente iniziale , tempo iniziale

t

1

:rampa I

s

->I

1

I

1

: corrente di saldatura

I

2

: corrente secondo livello

t

4

:rampa I

1

->I

e

I

e

, t

e

:corrente finale, tempo finale

t

6

:post gas

Pulsante torciaP.T.

4. SALDATURA MIG/MAG

Pulsante torcia

MIG modalità 2t con rampe

MIG modalità 4t/4bi con rampe

10

Per scegliere questa modalità di saldatura :

tramite la manopola 10 scegliere MIG e

premere per conferma.

La saldatura MIG/MAG (Metal Inert Gas e

Metal Active Gas) è una saldatura a filo

continuo che permette di utilizzare densità di

corrente più elevate rispetto alla saldatura

con elettrodi rivestiti; questo permette di

avere penetrazioni e velocità maggiori ed

ottenere un riempimento del giunto con un

numero minore di passate.

La saldatura viene eseguita sciogliendo in un

bagno di saldatura un elettrodo metallico

costituito da un filo fornito in continuazione

con velocità costante e controllata tramite la

torcia di saldatura. Quando il filo comincia a

scorrere e tocca il pezzo da saldare, si

genera l’arco elettrico; l’arco scioglie il filo

che si deposita sul pezzo da saldare.

Questa saldatrice può utilizzare i seguenti tipi

di filo:

1. filo pieno: deve sempre essere usato con

gas protettivo.

2. filo animato per saldatura con gas: ha

nella parte centrale un prodotto minerale che

ha lo scopo di migliorare le caratteristiche di

saldatura (deve essere sempre usato con gas)

La corretta connessione della torcia e del

cavo di massa è mostrata nella tabella

sotto riportata:

Attraverso il pulsante 9 è possibile regolare,

la potenza macchina.

Vi sono due principali modi di saldatura MIG-MAG:

1.Short arc manuale

2.Short arc sinergico

4.1 SALDATURA MIG Short Arc Manuale

La rotazione della manopola 10 permette la

scelta tra i differenti modi di saldatura MIG-

MAG; la pressione della manopola conferma

la scelta effettuata.

Effettuata la selezione si accede alla

schermata di saldatura:

REGOLAZIONI E PARAMETRI:

Attraverso il pulsante 9 è possibile regolare,

in corrente, la potenza macchina..

PROCESSO

DI

SALDATURA

Euroconnettore

15 di Fig.1

Presa frontale

+

18 di Fig.1

Presa frontale

-

17 of Fig.1

MIG/MAG CAVO TORCIA NON USATO CAVO MASSA

Pronto a saldare

INIZIO

INDIETRO

MEM +

SPURGO

150A

15,0V

>

MIG-MAG

S.A.M.

velocità filo

soft start

induttanza

2t-4t-4bilevel

puntatura

pausa

pre gas

post gas

burnback

hot start

pompa acqua

1,0 m/'

0

0

2t

0,0 s

0,0 s

0,1 s

2,0 s

2,0ms

0

OFF

2,8m/'

11

ESPAÑOL FRANÇAIS DEUTSCH ENGLISH ITALIANO

Tramite la manopola 10 è possibile

regolare i parametri di saldatura

visualizzati sul display:

Velocità filo: Permette di impostare la

velocità del filo utilizzato per la saldatura.

Soft-start: Permette di modificare la velocità

di accosto del filo in modo da ottenere un

innesco di saldatura morbido; valori elevati

corrispondono a velocità di accosto più basse

Induttanza: Permette di modificare la veloc-

ità di variazione della corrente di saldatura

per ottenere un arco più secco (valori bassi)

o più morbido (valori alti).

2t-4t-4bilevel: Permette di impostare il fun-

zionamento in modalità 2 tempi o 4 tempi

2t: Nel funzionamento in modalità 2 tempi, la

macchina effettua la saldatura per tutto il

tempo in cui il pulsante torcia è premuto.

4t: Nel funzionamento in modalità 4 tempi,

una prima pressione del pulsante torcia da

inizio alla saldatura, la seconda ne provoca

la fine

Puntatura: Permette di impostare (se diver-

so da 0) la durata massima della saldatura.

Pausa: Permette di impostare (se diverso da

0) la durata della pausa tra due successive

puntature.

Pre gas: Permette di impostare il tempo di

erogazione del gas prima dell’innesco del-

l’arco elettrico.

Post gas: Permette di impostare il tempo di

erogazione del gas dopo la fine del-

l'erogazione della corrente di saldatura.

Burnback: Permette di variare il tempo di

bruciatura del filo alla fine della saldatura.

Hot start: Permette di impostare la corrente

di innesco della saldatura in modo da

ottenere un innesco di saldatura morbido; in

genere viene usato insieme con il parametro

di Soft-start.

Pompa acqua: Permette di accendere (ON)

o spegnere (OFF) la centralina dell'acqua,

se presente.

4.2 SALDATURA MIG Short Arc Sinergico

La saldatura Mig Sinergica permette di ade-

guare facilmente i parametri di saldatura ai

differenti materiali da saldare. Durante la sal-

datura con regolazione sinergica la manopo-

la 9 di Fig 1 regola simultaneamente la ten-

sione o la velocità del filo.

Gli altri parametri vengono automaticamente

adeguati alla potenza impostata, in funzione

del tipo e del diametro del filo scelto.

La lunghezza dell’arco può essere variata in

percentuale tramite il parametro “tensione

saldatura”. La qualità della saldatura può

essere ulteriormente migliorata regolando il

parametro “Induttanza elettronica” e deposito.

La rotazione della manopola 10 permette la

scelta tra i differenti modi di saldatura MIG-

MAG; la pressione della manopola conferma

la scelta effettuata.

Effettuata la selezione si accede alla

schermata relativa alla scelta del materiale

del filo di saldatura:

I parametri che non appaiono sullo schermo

sono accessibili ruotando la manopola 10.

12

Una volta selezionato il tipo di filo (tramite la

pressione della manopola 10), si accede alla

pagina di impostazione del diametro del filo

di saldatura.

Effettuata la selezione si accede alla

schermata di saldatura:

REGOLAZIONI E PARAMETRI:

Tramite la manopola 10 è possibile regolare i

parametri di saldatura visualizzati sul display:

Tensione: Permette di variare la tensione di

riferimento usata per la saldatura

Deposito: Permette di modificare il deposito

di materiale di apporto (velocità del filo)

rispetto al valore sinergico predefinito

Induttanza: Permette di modificare la velocità

di variazione della corrente di saldatura per

ottenere un arco più rigido (valori bassi) o più

morbido (valori alti).

DSF: Permette di attivare (ON) o disattivare

(OFF) la modalità a due livelli, ovvero la

commutazione continua tra due diversi livelli di

corrente di saldatura

Tempo L1: Quando la modalità a due livelli è

attiva permette di impostare la durata del primo

livello di corrente

Tempo L2: Quando la modalità a due livelli è

attiva permette di impostare la durata del primo

livello di corrente

Livello L2: Quando la modalità a due livelli è

attiva permette di impostare la corrente del

secondo livello (L2) rispetto alla corrente

impostata (livello L1)

Tensione L2: Quando la modalità a due livelli

è attiva permette di modificare la tensione del

secondo livello (L2) in modo indipendente dalla

tensione del livello L1 (parametro Lunghezza

arco)

2t-4t-4bilevel: Permette di impostare il

funzionamento in modalità 2 tempi o 4 tempi.

2t: Nel funzionamento in modalità 2 tempi, la

macchina effettua la saldatura per tutto il

tempo in cui il pulsante torcia è premuto.

4t: Nel funzionamento in modalità 4 tempi, una

prima pressione del pulsante torcia da inizio

alla saldatura, la seconda ne provoca la fine.

4bi: Il funzionamento è analogo alla modalità

4t con la sola differenza che pressioni brevi

(<1s) del pulsante torcia durante la fase di

saldatura causano il passaggio tra la corrente

di primo livello I1 e quella di secondo livello I2;

una pressione prolungata (>1s) causa l’inizio

della fase di chiusura della saldatura.

Secondo livello: Permette di impostare il

valore di potenza relativo al secondo livello,

attivo quando il valore del parametro 2t-4t-

4bilevel è impostato su 4bi

Pre gas: Permette di impostare il tempo di

erogazione del gas prima dell’innesco dell’arco

elettrico.

Corrente iniziale/finale: Permette di attivare

(ON) o disattivare (OFF) la modalità con

corrente iniziale e finale.

Corrente iniziale: Permette di impostare il

livello iniziale in percentuale della corrente di

saldatura (es. 130% implica Is=1,30xI1)

Tempo iniziale: Nella modalità 2t permette di

impostare il tempo di applicazione della

corrente iniziale Is

Rampa ls->l1: Permette di impostare la durata

della rampa di corrente dal livello iniziale Isalla

corrente di saldatura I1.

INIZIO

INDIETRO

OPZIONI

0,6mm

0,8mm

1,0mm

1,2mm

Seleziona diametro filo

MIG-MAG

S.A.S.

Fe

Pronto a saldare

INIZIO

INDIETRO

MEM +

SPURGO

80A

23,2V

>

MIG-MAG

S.A.S.

Fe

0,6mm

tensione

deposito

induttanza

DSF

tempo L1

tempo L2

livello L2

tensione L2

2t-4t-4tBilevel

secondo livello

pre gas

corrente iniziale/finale

corrente iniziale

tempo iniziale

rampa ls->l1

rampa l1->le

corrente finale

tempo finale

post gas

puntatura

pausa

bruciatura filo

pompa acqua

controllo remoto

livello minimo

0,0v

0,0m/’

0

OFF

0,3s

0,3s

60%

0,0v

2t

80%

0,1 s

OFF

125%

0,0s

0,0s

0,0s

80%

0,0s

2,0 s

0,0s

0,0 s

0,0 s

OFF

OFF

20%

10,5m/'

1,8mm

13

ESPAÑOL FRANÇAIS DEUTSCH ENGLISH ITALIANO

Rampa l1->le: Permette di impostare la durata

della rampa di corrente dalla corrente di

saldatura I1al livello finale Ie.

Corrente finale: Permette di impostare la

corrente finale in percentuale della corrente di

saldatura (es. 80% implica If=0,80xI1)

Tempo finale: Nella modalità 2t permette di

impostare il tempo di applicazione della

corrente finale Ie

Post gas: Permette di impostare il tempo di

erogazione del gas dopo la fine

dell'erogazione della corrente di saldatura.

Puntatura: Permette di impostare (se diverso

da 0) la durata massima della saldatura.

Pausa: Permette di impostare (se diverso da

0) la durata della pausa tra due successive

puntature.

Bruciatura filo: Permette di variare il tempo

di bruciatura del filo alla fine della saldatura.

Pompa acqua: Permette di accendere (ON) o

spegnere (OFF) o gestire in modo automatico

(Auto) la centralina di raffreddamento, se pre-

sente. Qualora venga selezionata la modalità

Auto la gestione della centralina sarà la

seguente:

• All’avvio della macchina o all’accensione

della centralina verrà effettuata una prova di

funzionamento per verificare la corretta opera-

tività dell’impianto di raffreddamento, quindi la

centralina verrà spenta;

• All’avvio delle operazioni di saldatura la cen-

tralina verrà automaticamente accesa;

• Al termine delle operazioni di saldatura la

centralina permarrà nello stato di acceso per

un tempo variabile da un minuto di 30s fino ad

un massimo di 10min, in funzione della corren-

te erogata durante la saldatura.

Controllo remoto: Permette di accendere

(ON) o spegnere (OFF) il controllo remoto

analogico della sinergia.

Livello minimo: Permette di impostare il valo-

re minimo dei parametri sinergici quando il

controllo remoto è acceso ed è al minimo di

regolazione, in percentuale del punto sinergi-

co selezionato; se l’impostazione ricade al di

sotto del minimo parametro sinergico attuabile

dalla macchina per la curva selezionata, verrà

comunque attuato il parametro sinergico mini-

mo.

Fare riferimento alla tabella seguente per l’impostazione della corretta corrente di saldatura:

SPESSORE DEL PEZZO DIAMETRO FILO CORRENTE DI SALDATURA ARCO

mm mm A

0.8 - 1.0 0.6 - 0.8 60 - 100

Short - Arc

1.5 - 2.0 0.8 - 1.0 80 - 120

Short - Arc

2.0 - 3.0 1.0 - 1.2 100 - 130

Short - Arc

3.0 - 4.0 1.2 120 - 200

Short - Arc

> 4.0 1150 ÷ 200

Spray - Arc

> 4.0 1.2 200 ÷ 300

Spray - Arc

5. COLLEGAMENTO PER SALDATURA MIG

Il collegamento dei cavi di saldatura avviene

con un sistema di attacco rapido che impiega

appositi connettori.

5.1. TORCIA MIG

Si raccomanda di effettuare dei controlli

periodici sullo stato della torcia di saldatura;

in particolare, occorre verificare l’ugello/dif-

fusore del gas (Fig. 4A) la punta guidafilo

(Fig. 4B), e la guaina interna alla torcia.

Queste parti devono essere ben pulite e

intatte. Sostituire il guidafilo quando il filo

non scorre regolarmente.

N.B. Per ogni filo e diametro corrispondo-

no un’ apposita punta guidafilo e guaina.

Accertarsi che siano corrette.

14

5.2 COLLEGAMENTO PER SALDATURA

MIG con torcia tradizionale

1) Collegare il cavo di massa all’apposito

connettore “-“ posto sul frontale (17 di Fig 1).

L’inserimento deve avvenire allineando la

chiavetta con la scanalatura e stringendo il

connettore fino all’arresto tramite una rotazione

in senso orario. Non stringere troppo!

2) Collegare la torcia all’apposito

connettore posto sul frontale (15 di Fig 1),

avvitandolo in senso orario fino all’arresto.

Non stringere troppo!

Attenzione: la macchina viene fornita di

serie con la propria torcia per saldatura MIG

(Fig 4) Questo accessorio avrà una lunga

durata se si effettuano dei controlli periodici

dell’ugello del gas (Fig 4A) e alla punta

guidafilo (Fig 4B). Queste parti devono

essere ben pulite e intatte. Sostituire il

guidafilo quando il filo non scorre

regolarmente.

5.3 COLLEGAMENTO PER SALDATURA

MIG con torcia Spool o Push-Pull

1) Collegare il cavo di massa all’apposito

connettore “-“ (17 di figura 1).

L’inserimento deve avvenire allineando la

chiavetta con la scanalatura e stringendo

fino all’arresto tramite una rotazione in

senso orario. Non stringere troppo!

2) Collegare la torcia all’apposito

connettore posto sul frontale (15 di Fig 1),

avvitandolo in senso orario fino all’arresto.

Non stringere troppo!

3) Collegare il connettore dei segnali della

torcia all’apposita presa femmina.

Nel caso la torcia Spool non sia adatta al

collegamento col connettore 15 e quindi sia

impossibile procedere al passo 2, occorre

seguire le seguenti istruzioni:

1) Collegare il cavo di massa all’apposito

connettore “-“ (17 di figura 1).

L’inserimento deve avvenire allineando la

chiavetta con la scanalatura e stringendo fino

all’arresto tramite una rotazione in senso

orario. Non stringere troppo!

2) Collegare il cavo della torcia al connettore

“+“ (18 di figura 1).

L’inserimento deve avvenire allineando la

chiavetta con la scanalatura e stringendo fino

all’arresto tramite una rotazione in senso

orario. Non stringere troppo!

3) Collegare il tubo del gas della torcia

all’apposita presa 19 di figura 1.

4) Collegare il connettore dei segnali del

pulsante torcia all’apposita presa femmina.

SALDATURA MIG:

Connettere alla bombola il riduttore di pres-

sione, dopo di che collegare a quest’ultimo il

tubo del gas della torcia.

Le saldature MIG vengono generalmente ese-

guite in c.c. con polo

positivo (“+” vedi fig.5).

Il cavo della torcia MIG

andrà collegato all’eu-

roconnettore (15 di

fig.1), mentre il cavo

di massa del pezzo da

saldare andrà colle-

gato alla presa fron-

tale “-” (17di fig.1).

A questo punto si

potrà regolare la cor-

rente di saldatura tra-

mite il potenziometro

(9 di fig.1) posto sul

pannello frontale. Fig.5

15

ESPAÑOL FRANÇAIS DEUTSCH ENGLISH ITALIANO

6. INNESCO DELL’ARCO MIG

Il procedimento di saldatura MIG-MAG si rea-

lizza quando si crea un arco elettrico fra un

filo fusibile ed il pezzo da saldare sotto la pro-

tezione di una atmosfera gassosa. Questa

può essere un’atmosfera inerte (Argon) o atti-

va (CO² o una miscela di Argon e CO²).

Il filo viene fatto avanzare con continuità da

un trainafilo attraverso la torcia fino al bagno

di fusione. Si possono usare o un filo pieno

o un filo animato.

Le modalità di trasferimento del materiale

d’apporto definiscono diverse tipologie di arco:

- la tensione influenza direttamente l’aspetto

del cordone, ma le dimensioni della superfi-

cie saldata possono essere variate a secon-

da delle esigenze, agendo manualmente sul

movimento della torcia in modo da ottenere

depositi variabili con tensione costante.

- la velocità di avanzamento del filo è in

relazione con la corrente di saldatura.

7. REGOLAZIONE

DELLA SALDATRICE

Una volta impostata la tensione di saldatura

mantenere la lunghezza dell’arco elettrico tra i

5 e i 10 mm e regolare la velocità del filo per

ottenere il miglior risultato disaldatura. Inizial-

mente fare una prova di saldatura su un campi-

one ben pulito da patine, ruggine o vernice.

NOTA Quando si preme il pulsante della tor-

cia si determinano queste tre funzioni:

- flusso del gas

- avanzamento del filo

- corrente di saldatura.

8. COME OTTENERE I MIGLIORI

RISULTATI DI SALDATURA

1. Inclinare la torcia di circa 45° rispetto al

pezzo da saldare. Mantenere l’ugello del gas

(Fig. 4A) a circa 6 mm dal pezzo da saldare.

2. Muovere la torcia con continuità spingen-

dola e non tirandola. Questo garantisce la pro-

tezione gassosa dell’arco.

3. Evitare di saldare in presenza di forte ven-

to. Un vento troppo forte può portare via il

gas dal bagno di saldatura e quindi determi-

narne una saldatura porosa (debole).

4. Mantenere il filo pulito: non usare mai fili arrug-

giniti.

5. Evitare pieghe e spirali sul cavo della tor-

cia che rischiano di compromettere lo scorri-

mento del filo.

6. Quando si cambia il rocchetto del filo, pulire

il tubetto guidafilo con aria compressa.

SHORT ARC (trasferimento a corto circuito):

fa entrare l’elettrodo a contatto diretto

con il bagno , si fa quindi un cortocircui-

to con effetto fusibile da parte del filo che

si interrompe, dopo di che l’arco si riac-

cende ed il ciclo si ripete.

SPRAY ARC (trasferimento a spruzzo):

consente alle gocce di staccarsi dall’elet-

trodo e in un secondo tempo giungono nel

bagno di fusione.

La visibilità dell’arco riduce la necessità di

una rigida osservanza delle tabelle di rego-

lazione da parte dell’operatore che ha la

possibilità di controllare direttamente il bagno

di fusione.

9. SALDATURA MMA

Per scegliere questa modalità di saldatura:

Tramite la manopola 10 scegliere MMA e

premere per conferma.

La saldatura ad arco elettrico con elettrodo

rivestito MMA (Metal Manual Arc) o SMAW

(Shilded Metal Arc Welding) è un

procedimento di saldatura manuale che sfrutta

il calore gen erato da un arco elettrico che

scocca tra un elettrodo fusibile rivestito ed i

pezzi da saldare. Questo procedimento

consente di realizzare giunti in qualunque

posizione, in officina, all' aperto, in zone

ristrette o di difficile accesso.

Con le KING 350, KING 410 e KING 510 è

possibile saldare qualsiasi tipo di elettrodo e

diametro. L’innesco dell’arco avviene

avvicinando l’elettrodo al pezzo da saldare.

La corretta connessione della pinza porta

elettrodo e del cavo di massa è mostrata nella

tabella sotto riportata:

Verificare sempre che la massa e la pinza

porta elettrodo siano ben separate.

9.1 SALDATURA MMA Manuale

Si accede a queste modalità di

funzionamento premendo la manopola 10.

Effettuata la selezione si accede alla

schermata di saldatura:

La manopola 9 di figura 1 permette di

regolare la corrente di saldatura (pezzi da

saldare di spessore più elevato, richiedono

correnti maggiori).

Tramite la manopola 10 è possibile inoltre

regolare gli altri parametri mostrati in figura:

REGOLAZIONI E PARAMETRI:

Tramite la manopola 10 è possibile regolare i

parametri di saldatura visualizzati sul display:

Arc Force: Permette di impostare la

percentuale di incremento di corrente, rispetto

alla corrente di saldatura, che la saldatrice può

erogare allo scopo di mantenere ben

innescato l’arco.

Hot Start: Permette di impostare la

percentuale di incremento di corrente, rispetto

alla corrente di saldatura, che la saldatrice può

forzare al momento dell’innesco dell’arco.

Durata hot start: Permette di impostare il

tempo durante il quale viene erogata la

corrente di hot start.

Controllo remoto: Permette di accendere

(ON) o spegnere (OFF) il controllo remoto

dell’intensità di corrente erogata.

Corrente minima: Permette di impostare

la corrente minima di uscita quando il

controllo remoto è acceso ed è al minimo

di regolazione.

PROCESSO DI

SALDATURA

Presa Frontale

+

18 di Fig.1

Presa Frontale

-

17 di Fig.1

MMA PINZA PORTA

ELETTRODO CAVO MASSA

16

Pronto a saldare

INIZIO

INDIETRO

MEM +

OPZIONI

arc force

hot start

durata hot start

controllo remoto

corrente minima

120%

120%

0.5s

OFF

15A

MMA

Manuale

70A

> 50,0V

][

Seleziona il procedimento

INIZIO

OPZIONI

MMA

MIG-MAG

Seleziona il procedimento

INIZIO

OPZIONI

Manuale

This manual suits for next models

2

Table of contents

Languages:

Other Fimer Welding System manuals

Fimer

Fimer TM 236 User manual

Fimer

Fimer TM230 User manual

Fimer

Fimer TT205 DC User manual

Fimer

Fimer Tp 72 User manual

Fimer

Fimer SYMPLEX 320 User manual

Fimer

Fimer King 320 User manual

Fimer

Fimer QUEEN 180 User manual

Fimer

Fimer KRONOS 500 dual-pulse User manual

Fimer

Fimer TP 35K User manual

Fimer

Fimer T252 User manual

Popular Welding System manuals by other brands

AWELCO

AWELCO Hobby 2000 user manual

ARCAIR

ARCAIR SLICE TORCH Safety and operating instructions

Lincoln Electric

Lincoln Electric PRECISION TIG 275 IM702-A Operator's manual

Clarke

Clarke Arc/Tig135 Operating & maintenance instructions

Miller Electric

Miller Electric 145 Specifications

SifWeld

SifWeld TS200AC/DC TSX1T200AC Operation manual