GCE ARCONTROL 161 Quick start guide

GCE

CUTTING & WELDING TECHNOLOGIES

2/68

ARCONTROL are welding machines for MMA arc welding that can also perform TIG operations. They adopt the latest

Pulse Width Modulation (PWM) technology and the Insulated Gate Bipolar Transistor (IGBT) power module. They are

equipped with some automatic protection functions for undervoltage, overcurrent, overheating, etc. that prolong their

lifetime and greatly improve their reliability and practicality.

Read and understand all instructions before using.

Arc welding produces intense electric and magnetic emissions that may interfere with the proper function of cardiac

pacemakers, hearing aids, or other electronic health equipment. Persons who work near arc welding applications should

consult their medical health professional and the manufacturer of the health equipment to determine whether a hazard

exists. To prevent possible injury, read, understand, and follow all warnings, safety precautions and instructions before

using the equipment.

Only qualified persons should install, operate, maintain, and repair this equipment.

During the operation, non-concerned people should not be present, especially children.

Contact with live electrical parts can cause fatal shocks or severe burns. The electrode and the work circuit are

electrically live whenever the output is on. The input power circuit and the internal circuits of the machine are also active

when power is on. The equipment installed incorrectly or improperly grounded is dangerous.

Never touch electrical parts.

Wear dry, hole-free gloves and clothes to insulate yourself.

Insulate yourself from workpiece and ground using dry insulation. Make sure the insulation is large enough to cover

your full area of physical contact with workpiece and ground.

Be careful when using the equipment in a tight place, or when there's a risk of fall and moisture.

Make sure to install the equipment correctly and ground the work or metal to be welded to a good electrical (earth)

ground according to the operation manual.

The electrode and work (or ground) circuits are electrically “hot” when the welder is on. Do not touch these “hot” parts

with your bare skin or wet clothing. Wear dry, hole-free gloves to insulate your hands.

Always make sure the work cable makes a good electrical connection with the metal being welded. The connection

should be as close as possible to the area being welded.

Maintain the electrode holder, work clamp, welding cable and welding machine in good, safe operating condition.

Replace damaged insulation.

Never dip the electrode in water for cooling.

Never simultaneously touch electrically “hot” parts of electrode holders connected to two different welders because

voltage between the two can be the total of the open circuit voltage of both welders.

When working above floor level, use a safety belt to protect yourself from a fall in case of shock.

Welding may produce fumes and gases hazardous to health. Avoid breathing these fumes and gases. When welding,

keep your head out of the fume. Use enough ventilation and/or exhaust at the arc to keep fumes and gases away from

the breathing zone. When welding with electrodes which require special ventilation such as stainless or hard facing or

on lead or cadmium plated steel and other metals or coatings which produce highly toxic fumes, keep exposure as low

as possible and below Threshold Limit Values using local exhaust or mechanical ventilation. In confined spaces or in

some circumstances, outdoors, a respirator may be required. Additional precautions are also required when welding

on galvanized steel.

Do not weld in locations near chlorinated hydrocarbon vapours coming from degreasing, cleaning, or spraying

operations. The heat and rays of the arc can react with solvent vapours to form phosgene, a highly toxic gas, and

other irritating products.

Shielding gases used for arc welding can displace air and cause injury or death. Always use enough ventilation,

especially in confined areas, to ensure breathing air is safe.

Read and understand the manufacturer’s instructions for this equipment and the consumables to be used, including

the material safety data sheet and follow your employer’s safety practices.

3/68

Arc rays from the welding process produce intense visible and invisible ultraviolet and infrared rays that can burn eyes

and skin.

Use a shield with the proper filter and cover plates to protect your eyes from sparks and the rays of the arc when

welding or observing open arc welding.

Use suitable clothing made from durable flame-resistant material to protect your skin and that of your helpers from the

arc rays.

Protect other nearby personnel with suitable, non-flammable screening and /or warn them not to watch the arc nor

expose themselves to the arc rays or to hot spatter or metal.

Welding on closed containers, such as tanks, drums, or pipes, can make them explode. Flying sparks from the welding

arc, hot workpiece, and hot equipment can cause fires and burns. Accidental contact of electrode to metal objects can

cause sparks, explosion, overheating, or fire. Check and be sure the area is safe before making any welding.

Remove fire hazards from the welding area. If this is not possible, cover them to prevent the welding sparks from

starting a fire. Remember that welding sparks and hot materials from welding can easily go through small cracks and

openings to adjacent areas. Avoid welding near hydraulic lines. Have a fire extinguisher easily available.

Where compressed gases are to be used at the job site, special precautions should be used to prevent hazardous

situation.

When not welding, make sure that no part of the electrode circuit is touching the work or ground. Accidental contact

can cause overheating and create a fire hazard.

Do not heat, cut, or weld tanks, drums or containers until the proper steps have been taken to ensure that such

procedures will not cause flammable or toxic vapours from substances inside. They can cause an explosion even

though they have been cleaned.

Vent hollow castings or containers before heating, cutting, or welding. They may explode.

Sparks and spatter are thrown from the welding arc. Wear oil free protective garments such as leather gloves, heavy

shirt, cuff less trousers, high shoes, and a cap over your hair. Wear ear plugs when welding out of position or in

confined places. Always wear safety glasses with side shields when in a welding area.

Connect the work cable to the work as close to the welding area. Work cables connected to the building framework or

other locations away from the welding area increase the possibility of the welding current passing through lifting

chains, crane cables or other alternate circuits. This can create fire hazards or overheat lifting chains or cables until

they fail.

DO NOT refuel near an open flame welding arc or when the engine is running. Stop the engine and allow it to

cool before refuelling to prevent spilled fuel from vaporizing on contact with hot engine parts and igniting. Do

not spill fuel when filling tank. If fuel is spilled, wipe it up and do not start engine until fumes have been

eliminated.

Keep all equipment safety guards, covers and devices in position and in good repair. Keep hands, hair, clothing, and

tools away from V-belts, gears, fans, and all other moving parts when starting, operating, or repairing equipment.

Do not put your hands near the engine fan.

Use only compressed gas cylinders containing the correct shielding gas for the process used and properly operating

regulators designed for the gas and pressure used. All hoses, fittings, etc. should be suitable for the application and

maintained in good condition.

Always keep cylinders in an upright position securely chained to an undercarriage or fixed support.

Cylinders should be located:

Away from areas where they may be struck or subjected to physical damage.

A safe distance from arc welding or cutting operations and any other source of heat, sparks, or flame.

Never allow the electrode, electrode holder or any other electrically “hot” parts to touch a cylinder.

Keep your head and face away from the cylinder valve outlet when opening the cylinder valve.

Valve protection caps should always be in place and hand tight except when the cylinder is in use or connected for

use.

Electric current flowing through any conductor causes localized Electric and Magnetic Fields (EMF). The discuss on the

effect of EMF is ongoing all the world. Up to now, no material evidences show that EMF may have effects on health.

However, the research on damage of EMF is still ongoing. Before any conclusion, we should minimize exposure to EMF

as few as possible. In order to minimize EMF, we should use the following procedures:

Route the electrode and work cables together – Secure them with tape when possible.

All cables should be put away and far from the operator.

Never coil the power cable around your body.

4/68

Make sure welding machine and power cable to be far away from the operator as far as possible according to the

actual circumstance.

Connect the work cable to the workpiece as close as possible to the area being welded.

People with heart-pacemaker should be away from the welding arc.

ARCONTROL are welding machines for MMA arc welding which adopts the latest Pulse Width Modulation (PWM)

technology and the Insulated Gate Bipolar Transistor (IGBT) power module. It can change work frequency to medium

frequency to replace the traditional hulking work frequency transformer with the cabinet medium frequency transformer.

Thus, the welding machine is featured by portability, small size, low consumption, etc.

ARCONTROL welding machines have excellent performances: constant current output makes welding arc more stable;

fast dynamic response speed reduces the impact from the arc length fluctuation to the current; accurate stepless current

adjustment and pre-setting function. There are also some automatic protection functions for under voltage, over current,

over heat, etc. inside the welders, when the problems listed before occurred, the alarm on the front panel is light and at

the same time the output current will be cut off. It can self-protect and prolong the using life and greatly improved the

reliability and practicability of the welders.

ARCONTROL welding machines can also realize TIG operation. While MMA operation, if the electrode touches work

piece over two seconds, the welding current will drop to the minimum current automatically to protect the electrode. While

TIG operation, the minimum current will be outputted firstly until the arc is ignited by lifting method, the output current will

rise to the pre-set value, which can protect the electrode.

Built-in extra functions

"Hot Start" function for easier arc striking.

"Arc Force" to prevent electrode sticking to the workpiece. Smoother welding and deeper penetration.

"Anti-sticking" device to prevent overload and ease the electrode removal from the workpiece.

Fully protected against over-voltage, under-voltage, and over-heat.

Generator friendly. Designed to work with diesel generators and to avoid failures due to its voltage spikes.

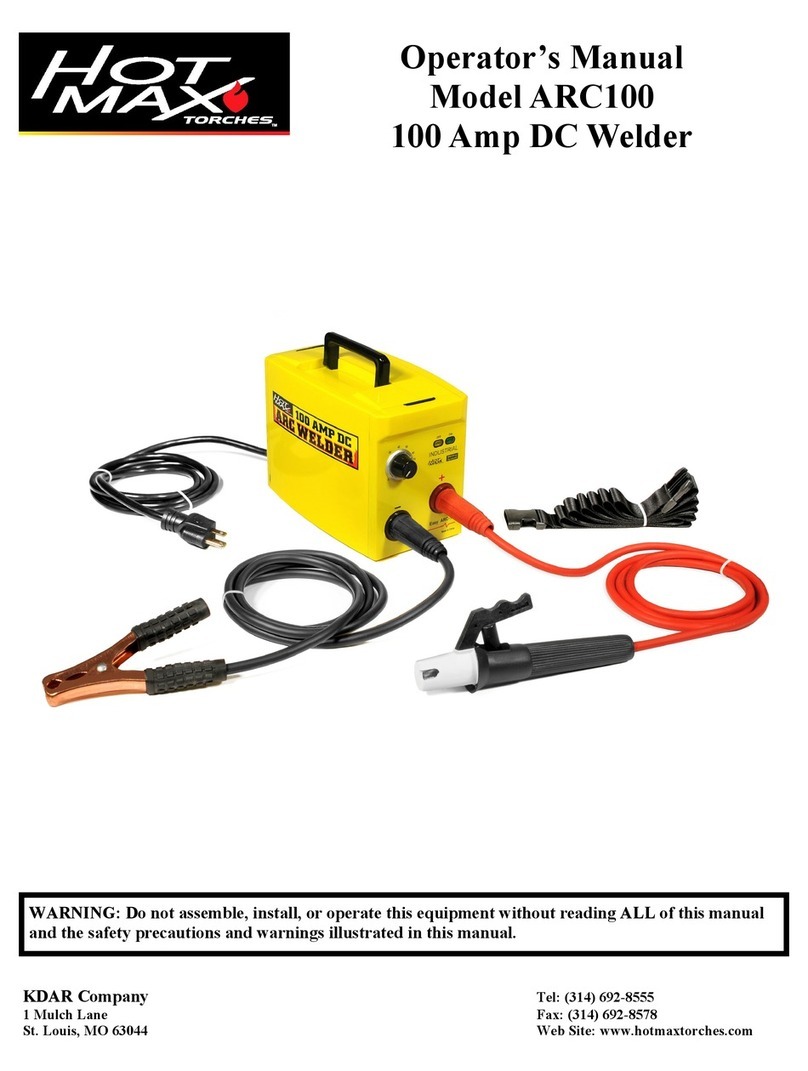

1 piece Welding machine.

1 piece Cable + Connector + Earth Clamp

1 piece Cable + Connector + Electrode Holder

1 piece Operation manual (via QR code).

This device has been designed and manufactured in accordance with the requirements of

Directive 2014/30/EU – EMC on electromagnetic compatibility

Directive 2014/35/EU – LVD on low voltage devices

and it is thus CE marked.

The welding machine complies with the standards EN 60974-1: 2012 and EN 60974-10: 2014 and is identical to the

sample certified by ECMG Electronic Technical Testing Corp.

The Declaration of Conformity can be requested by filling out the form in the contact section of our website

www.gcegroup.com.

Model

Power Supply Voltage 1-230 V ±10%

ARCONTROL 161

1-230 V ±10%

ARCONTROL 201

Frequency 50/60 Hz 50/60 Hz

Rated Input Power 8,2 kW (MMA)

5,5 kW (TIG) 10,6 kW (MMA)

7,1 kW (TIG)

Rate Input Current 35,6 A (MMA)

26,3 A (TIG) 46,0 A (MMA)

31,0 A (TIG)

Duty Cycle

(40°C 10 min) 160 A (40%)

135 A (60%)

105 A (100%)

200 A (30%)

145 A (60%)

110 A (100%)

No Load Voltage 70,8 V 63,0 V

Welding Current Range 10-160 A 10-200 A

Efficiency 80% 80%

5/68

The above parameters are subject to change with the improvement of machines.

The working principle of ARCONTROL (See Pic. 1 at the end of this manual).

The single-phase 230 V alternating current with 50/60 Hz working frequency is rectified into direct current (about 312V),

then it is converted into a medium frequency alternating current (about 50 KHz) by the inverter device (IGBT module).

The voltage is then reduced by the medium transformer (the main transformer) and rectified by the medium frequency

rectifier (fast recovery diodes) and is then outputted by inductance filtering. The circuit adopts the current feedback

control technology to ensure the stability of the current output. In this way the welding current parameter can be set by a

stepless adjustment to better meet the welding requirements.

ARCONTROL welding machines have excellent volt-ampere characteristic (See Pic. 2 at the end of this manual).

In MMA welding, the relation between the rated loading voltage U2 and welding current I2 is as follows:

See Pic. 3 at the end of this manual

Manual Metal Arc welding (MMA)

The choice of connecting the electrode to the Positive (DCEP) or Negative (DCEN) polarity depends on the type of

electrode. The different electrodes must be connected differently. Please refer to the electrode manual.

See Pic. 4 at the end of this manual

Connect the electrode lead and the earth lead to the proper output and tighten clockwise.

Ensure good contact and prevent oxidation.

Check the input voltage is within the range by measuring with a multimeter.

Power Factor 0,6 0,6

Model

Connections DINSE 25mm2

ARCONTROL 161

DINSE 35mm2

ARCONTROL 201

Protection Class IP21S IP21S

Insulation Class H H

EMC Classification A Class A Class

Cooling Automatic Fan Automatic Fan

Dimensions 335 ×114 ×205 mm 335 ×114 ×205 mm

Net Weight 4,7 kg 4,7 kg

Electrode Diameter ø1.6 - ø3.2 ø1.6 - ø4.0

Electrode Type 6013, 7018, etc. 6013, 7018, etc.

Negative polarity output terminal (-)

Digital display

Welding Type Switch

MMA - Choose (right)

TIG - Choose (left)

Positive polarity output terminal (+)

Power led

When the LED is on indicates that the machine is on.

1

4

3

2

6

Alarm led

When the LED is on indicates that the protection of

the machine has been activated.

5Power switch (Main switch)

9

Fan

8

Welding current adjustment knob

Turn this knob to adjust the output current.

7

6/68

Tungsten Inert Gas Welding (TIG)

For TIG welding operations the TIG torch must be connected to the Negative polarity (DCEN) while the ground cable to

the Positive polarity.

During TIG operation, the shielding gas is fed directly into the welding torch, and the "lifting arc" striking method must be

adopted.

See Pic. 5 at the end of this manual

Connect the torch cable and the grounding cable to the proper output and tighten clockwise.

Ensure good contact and prevent oxidation.

Check the input voltage is within the range by measuring with a multimeter.

Turn the power switch to the “ON” position. The power indicator on the front panel lights up, the fan turns on, the

device is working properly.

Select the welding mode according to your welding method by switching the mode selector (MMA or TIG).

ARCONTROL welding machines have the function of welding current pre-setting. Before welding, adjusting welding

current, the welding current display will show the ampere. It is convenient to set parameters and adjust accurately.

In MMA welding set the welding current relevant to the electrode type and size being used as recommended by the

electrode manufacturer.

In TIG welding set the welding current relevant to the electrode type and size being used according to standard ISO 6848.

Manual Metal Arc welding (MMA)

See Pic. 6 at the end of this manual

Tapping technique: Hold the electrode upright and touch the workpiece. After forming a short circuit, quickly lift up

about 2~4 mm, and arc will be ignited. This method is difficult to master. But in welding brittle or hard steel, it is better

to use knocking way.

Take the electrode upright

The Electrode touch the workpiece

Lift up for about 2-4mm

Scratching technique: Hold the electrode and scrape the workpiece to strike the arc. This method can cause

scratches, so it is advisable to use it into the groove.

Hold the electrode inclined at an angle.

Scrape the workpiece with the electrode and strike the arc

Lift up for about 2-4mm

Tungsten Inert Gas Welding (TIG)

When tungsten electrode touches the workpiece, the short-circuit current is 100A. After generating arc, current turn to the

setting welding current. If the tungsten electrode touches the workpiece when welding, the current will drop to 30A within

1s, which can reduce the tungsten spoilage significantly, prolong the using life of the tungsten electrode, and prevent

tungsten clipping.

See Pic. 7 at the end of this manual

TIG Lift: Place the welding gun aslant.

Scrape the workpiece with the electrode.

Lift arc.

Complete the operations.

After welding is completed, the power supply should be left ON for 2 to 3 minutes. This allows the fan to cool the internal

components.

Switch the ON/OFF Switch (located on the rear panel) to the OFF position and turn off the machine.

Height above sea level is below 1000m.

Operation temperature range: -10°C~+40°C.

Relative humidity is below 90% (+20°C).

Preferably place the machine at an angle not exceeding 15° compared to the floor level.

Protect the machine against heavy rain or in hot circumstance against direct sunshine.

The content of dust, acid, corrosive gas in the surrounding air or substance cannot exceed normal standard.

Take care that there is sufficient ventilation during welding. There is at least 30cm free distance between the machine

and wall.

The input power must be in AC single phase, 50Hz, 220/230V. Do not operate in case of phase failure.

In case closing the power switch, no-load voltage may be exported. Do not touch the output electrode with any part of

your body.

7/68

When power switch shuts off protectively because of failure, do not restart the unit until problem is solved. Otherwise,

the range of problem will be extended.

Note the polarity of wiring. Select the appropriate connections based on the welding technical requirements. An

incorrect choice will result in arc instability, increase in spatters and other phenomena.

If the workpiece is very far from the welding machine, the use of longer cables (electrode holder and ground) may

result in a voltage drop. In this case it is necessary to use cables with a larger cross-section.

The duty cycle is defined as the proportion of time that a machine can work continuously within a certain time lapse

(10 minutes). The rated duty cycle means the proportion of time that a machine can work continuously within 10

minutes when it outputs the rated welding current. If the welding machine overheats, the IGBT overheat protection unit

inside cuts the output welding current, and the overheat pilot lamp on the front panel lights up. At this point, the

machine should be left to stand for 15 minutes so that the fan can cool it. When operating the machine again, the

welding output current or the duty cycle should be reduced.

The electrode should be dried before use to reduce the presence of hydrogen in the molten pool and the welding bead

and to avoid blowhole and cold cracks.

In the welding process, the arc should not be too long, otherwise it would cause unstable arc burning, a wider area of

spatters, poor penetration, undercut, blowhole, etc. If the arc is too short, this will cause electrode sticking.

DEFECT NAME

Welding seam

does not meet

the requirements

The groove angle is not perfect

The root face and assembly gap are equal

Welding technics parameters are unreasonable

The welder’s operation skill is lower

CAUSED REASON

Choose the proper groove angle and the

assembly gap, improve the assembly quality

Choose the proper welding parameters

Improve the operation skill of welders

PREVENT METHODS

Undercut Over current

Arc length is too long

The electrode angle is wrong

Manipulation of electrode is not proper

Choose the proper welding current & speed

The arc can’t be drawn too long

The electrode angle should be proper

Manipulation of electrode should be correct

Incomplete

penetration The groove angle or gap is too small, the root

face is too big

Welding parameters are not suitable, or the

assembly is not good

The welder’s operation skill is lower

Choose and correctly process the groove size

Assemble correctly and ensure clearance

Choose the suitable welding current & speed

Improve the operation skill of welders

Incomplete fusion The welding thermal input is too low

The arc direction is lean

There are rust & dust on the side of groove

The slag between the layers is not cleared well.

Choose correctly the welding parameters

Operation seriously

Enhance the clearness of layers

Overlap The temperature of molten pool is too high

The liquid metal concretes slowly Choose parameters based on the welding

different position

Strictly control the molten hole size

Crater The crater time lasts too short

Over current in the welding of thin plate The electrode must stay in the crater for a short

time or be handled with circular movements

After the molten pool is filled in with metal, work

on the side of the crater.

Blowhole There are some dust like oil, rust or water on

the work piece surface and groove

The coating of electrode is damped & is not

drying

Under current or over speed in the welding

The arc is too long or lean burning, the molten

pool protection is not good

Over current, the coating of electrode falls off

and lose protection

Manipulation of electrode is not proper

Clear out the dust around groove for about

20~30mm

Strictly dry the electrode according to manual

Choose the proper parameters and operate

correctly

Use the short arc operation

Welding operation in the field should have anti-

wind protection

Don’t use the invalid electrode

8/68

In order to guarantee that arc welding machine works high-efficiently and in safety, it must be maintained regularly. Let

customers understand the maintenance methods and means of arc welding machine more, enable customers to carry on

simple examination and safeguarding by oneself, try one’s best to reduce the fault rate and repair times of arc welding

machine, so as to lengthen service life of arc welding machine. Maintenance items in detail are in the following table.

Warning: For safety while maintaining the machine, please shut off the supply power and wait for 5 minutes, until

capacity voltage already drops to safe voltage 36V.

Observe that whether panel knob and switch in the front and at the back of arc welding machine are flexible and put

correctly in place. If the knob has not been put correctly in place, please correct; If you can’t correct or fix the knob,

please replace immediately;

If the switch is not flexible or it can’t be put correctly in place, please replace immediately; Please get in touch with our

company maintenance service department if there are no accessories.

After turn-on power, watch/listen to that whether the arc welding machine has shaking, whistle calling or peculiar smell.

If there is one of the above problems, find out the reason to get rid of; if you can’t find out the reason, please contact

local this area our company agent or the branch company.

Observe that whether the display value of LED is intact. If the display number is not intact, please replace the

damaged LED. If it still doesn’t work, please maintain, or replace the display PCB.

Observe that whether the min/max value on LED accords with the set value. If there is any difference and it has

affected the normal welding craft, please adjust it.

Check that fan is not damaged and is normal to rotate or control. If the fan is damaged, please change immediately. If

the fan does not rotate after the arc welding machine is overheated, observe that whether there is something blocked

in the blade, if it is blocked, please get rid of; If the fan does not rotate after getting rid of the above problems, you can

poke the blade by the rotation direction of fan. If the fan rotates normally, the start capacity should be replaced; If not,

change the fan.

Observe that whether the fast connector is loose or overheated. if the arc welding machine has the above problems, it

should be fastened or changed.

Observe that whether the current output cable is damaged. If it is damaged, it should be replaced, insulated or changed.

Using the dry compressed air to clear the inside of arc welding machine. Especially for clearing up the dusts on

radiator, main voltage transformer, inductance, IGBT module, the fast recover diode and PCB, etc.

Check the bolt in arc welding machine, if it is loose, please screw down it. If it is skid, please replace. If it is rusty,

please erase rust on bolt to ensure it works well.

Check that the actual current corresponds to the displayed value. Otherwise, perform the necessary adjustments. The

actual current value can be measured by means of an adjustable plier-type ammeter.

DEFECT NAME CAUSED REASON PREVENT METHODS

Inclusion & slag

inclusion The slag clears bad in the middle layer in the

welding process

Under current or over speed in the welding

Welding operation is not proper

The welding material cannot match the work

piece

The groove design & processing are not proper

Choose the electrode with an easy slag

removal

Strictly remove the slag in the layers

Choose the welding parameters correctly

Adjust the electrode angle and manipulation

way

Hot crack In the process of solidification, the inter crystal

segregation is seriously caused. At the same

time, with the effect of welding stress, the hot

crack is formed

Strictly control the percentage of S and P in

welding material.

Adjust the structure of welding material.

Adopt the basic electrode.

Cold crack Three reasons will cause cold crack:

The structure turned from the marten site

The residual stress caused by big restraint

intensity

The residual hydrogen in welding gap.

Adopt low hydrogen type basic electrode.

Bake under the instruction before use.

Remove the feculence before use, reduce the

percentage of hydrogen

Adopt appropriate parameters and heat input

After welding, do dehydrogenation at once.

9/68

Measure the insulating impedance among the main circuit (PCB) and the case, if it is below 1MΩ, the insulation is

thought to be damaged and need to be changed or reinforced.

EMC - In particular situations, the device could be affected by electromagnetic interferences caused by other devices

nearby (eg: Safety devices, Power line, Signal and Data transmission lines, telecommunication equipment, TV and radio,

etc.). In this condition, the operator should adopt some appropriate measures to remove interference (shieldings, filters,

shorter cables, grouping cables, improved grounding, etc.).

Before arc welding machines are dispatched from the factory, they have already been debugged accurately. So forbid

anyone who is not authorized by our company to do any change to the equipment!

Maintenance course must be operated carefully. If any wire becomes flexible or is misplaced, it maybe potential

danger to user!

Only professional maintenance personal who is authorized by our company could overhaul the machine!

Guarantee to shut off the arc welding machine’s power before open/unfasten the outer case of the equipment.

If there is any problem and has no the authorized professional maintenance personal of our company, please contact

local our company agent or the branch company!

Trouble

Turn on the power source,

and fan works, but the

power light is not on

The power light is damaged or the

connection is not good

Cause

Power PCB failures

Test and repair the inside circuit of power

light Pr3

Remedy

Repair or change power PCB Pr2

Turn on the power source,

and the power light is on,

but fan doesn’t work

There is something in the fan

The fan motor damaged

Clear out

Change fan motor

Turn on the power source,

and the power light is not

on, and fan doesn’t work

No input voltage

Overvoltage (Input voltage is too much or

not)

Check whether there is input voltage

Check input voltage

No no-load voltage output There is trouble inside the machine

Welding cable is not connected with the two

output of the welder.

Check the main circuit, Pr1 and Pr2

Connect the welding cable to the welder’s

output

No current output in the

welding

Welding cable is broken Wrap, repair or change the welding cable

Earth cable is not connected or loosen Check the earth clamp

The plug loosen or connect not well Check and tighten the plug

Not easy to start arc in the

welding, or easy to cause

sticking Oil or dust covered the workpiece Check and clear out

MMA/TIG welding selection is wrong Selecting the MMA welding

Increase the arc force

The arc is not stable in the

welding process The arc force is too small

Repair or change the potentiometerThe welding current cannot

be adjusted The welding current potentiometer in the

front panel connection not so good or

damaged

The welding current adjusted too low Increase the welding current

The penetration of molten

pool is not enough(MMA) The arc force adjusted too small Increase the arc force

Arc blow Airflow disturbance

The electrode eccentricity

Use the shelter from airflow

Adjust the electrode angle

Magnetic effect

Change the electrode

Incline the electrode to the opposite way of

the magnetic blow

Change the position of earth clamp or add

earth cable in the two side of workpiece

Use the short arc operation

1 0/68

Storage temperature : -20°C ~ +70°C (-4°F ~ +158°F).

It is advisable to store and transport the device in its original packaging.

This device meets the requirements of the Environmental Protection Directives (2011/65/EU, 2012/19/EU) and

their amendments.

At the end of the products life cycle it must be disposed of according to the regulations concerning special waste

collection as it cannot be treated as normal urban refuse. The product is made up of materials that are both non-

biodegradable and of potentially polluting substances to the environment if not disposed of correctly

Manufactured in China by Shanghai HI-ZONE Welding Equipment Manufacture Co., Ltd. Distributed by GCE.

GCE guarantees this product for 24 (twenty-four) months or in accordance with statutory warranty rights, from the date of

delivery, against faulty design, material, and workmanship.

GCE shall not be liable for loss of production, loss of profit or any other consequential damage or indirect loss. In the

event of any fault in the goods due to defective design, materials or workmanship, the liability of GCE is limited to

reparation or replacement of this good, provided that written notification is given to GCE within three months of the date

of delivery or deemed delivery. GCE cannot be held liable if the product is modified, serviced or repaired by personnel not

authorized by GCE or if the apparatus is used in a manner not conforming to its intended use. GCE cannot be held

responsible for the misuse of the equipment in case of non-application of the instructions for use.

The alarm light is on Over heat

protection

Over current

protection

Induce the welding current output

Induce the duty cycle (interval work)

Test and repair the main circuit and drive

PCB (Pr1)

Over welding current

Working time too long

Unusual current in the

main circuit

Trouble Cause Remedy

1 1 /68

Bevor Sie dieses Gerät benutzen lesen Sie bitte aufmerksam diese Bedienungsanleitung.

ARCONTROL

sind Schweißmaschinen für das MMA-Lichtbogenschweißen, die auch WIG-Operationen ausführen können.

Sie übernehmen die neueste Puls-Weiten-Modulations-Technologie (PWM) und das IGBT-Leistungsmodul (Insulated Gate

Bipolar Transistor). Sie sind mit einigen automatischen Schutzfunktionen für Unterspannung, Überspannung, Überhitzung

usw. ausgestattet, die ihre Lebensdauer verlängern und ihre Zuverlässigkeit und Zweckmäßigkeit erheblich verbessern.

Lesen und verstehen Sie die Bedienungsanleitung vor der Verwendung.

Das Lichtbogenschweißen erzeugt starke elektromagnetische Strahlung, die die ordnungsgemäße Funktion von

Herzschrittmachern, Hörgeräten oder anderen elektronischen Herzgeräten stören könnte. Personen, die in der Nähe von

Lichtbogenschweißens arbeiten, sollten Ihren Arzt und den Hersteller von Gesundheitsgeräten konsultieren, um

festzustellen zu lassen, ob eine Gefahr besteht. Um mögliche Verletzungen zu vermeiden, lesen, verstehen und befolgen

Sie alle Warnhinweise, Sicherheitsvorkehrungen undAnweisungen vor Benutzung des Geräts.

Dieses Gerät darf ausschließlich durch qualifiziertes Personal installiert, bedient, gewartet und repariert werden.

Während das Gerät verwendet wird, sollten keine unberechtigten Personen vor Ort sein, das gilt insbesondere für Kinder.

Kontakt mit stromführenden elektrischen Teilen kann zu tödlichen Schlägen oder schweren Verbrennungen führen. Die Elektrode und der

Arbeitskreis sind elektrisch eingeschaltet, wenn der Ausgang eingeschaltet ist. Der Eingangsstromkreis und die internen Schaltkreise der

Maschine sind auch bei eingeschaltetem Strom aktiv. Geräte, die falsch installiert oder nicht ordnungsgemäß geerdet sind, sind gefährlich.

Berühren Sie niemals elektrische Bauteile.

Tragen Sie trockene und lochfreie Handschuhe und Kleidung, um sich zu schützen.

Schirmen Sie sich durch trockene Dämmschichten vom Arbeitsumfeld und Boden ab. Stellen Sie sicher, dass die

Dämmschichten groß genug sind, um die gesamte Kontaktfläche des Arbeitsumfeldes und des Bodens abzudecken.

Lassen Sie bei der Benutzung der Ausrüstung unter engen räumlichen Bedingungen, bei Sturzgefahr und in feuchter

Umgebung besondere Vorsicht walten.

Sorgen Sie für die korrekte Installation der Ausrüstung. Erden Sie den Arbeitsbereich bzw. das zu bearbeitende Metall

ordnungsgemäß, in Übereinstimmung mit dieser Betriebsanleitung.

Der Elektroden- und Arbeits- (bzw. Erdungs-) Stromkreis stehen unter Strom, sobald das Schweißgerät angeschaltet

ist. Berühren Sie diese stromführenden Teile nicht mit unbedeckter Haut oder nasser Bekleidung. Tragen Sie trockene,

lochfreie Handschuhe, um Ihre Hände abzuschirmen.

Stellen Sie sicher, dass das Arbeitskabel eine gute elektrische Verbindung mit dem zu verschweißenden Material

eingeht. Die Verbindung sollte sich so nah wie möglich an der Schweißfläche befinden.

Halten Sie Elektrodenhalter, Montageklemmen, Schweißkabel und das Schweißgerät in einem guten und sicheren

Betriebszustand. Ersetzen Sie umgehend eventuell beschädigte Isolierungen.

Tauchen Sie die Elektrode niemals zum Abkühlen ins Wasser.

Berühren Sie niemals gleichzeitig die stromführenden Teile der Elektrodenhalter, die an zwei verschiedenen

Schweißgeräten angeschlossen sind, da die Spannung zwischen den beiden Teilen der gesamten Leerlaufspannung

beider Schweißgeräte entsprechen könnte.

Sollten Sie in der Höhe arbeiten, tragen Sie bitte einen Sicherheitsgurt, um zu vermeiden, dass Sie bei einem

eventuellen Stromschlag in die Tiefe stürzen.

Bei Schweißarbeiten kann es zu einer gesundheitsgefährdenden Rauch- und Gasentwicklung kommen. Atmen Sie diesen Rauch

bzw. diese Gase nicht ein. Beim Schweißen sollten Sie Ihren Kopf nicht in den Bereich mit Rauch- und Gasentwicklung halten.

Sorgen Sie für ausreichend Zu- und Abluft am Lichtbogenschweißgerät, damit der Rauch bzw. die Gase nicht in den Atembereich

gelangen können. Wenn Sie mit Elektroden schweißen, die eine spezielle Art der Belüftung erfordern, z.B. aus Edelstahl oder mit

Hartflächen, oder falls Sie mit verbleitem oder cadmiertem Stahl arbeiten, wodurch hochgiftige Gase entstehen könnten, halten Sie

die Atembelastung bitte durch lokale Abluft oder mechanische Belüftung so gering wie möglich. Sie muss auf jeden Fall unterhalb der

Schwellenwerte bleiben. Unter beengten räumlichen Bedingungen oder u.U. sogar im Außenbereich sollte eine Atemschutzmaske

getragen werden. Auch bei Schweißarbeiten mit galvanisiertem Stahl sind zusätzliche Schutzmaßnahmen erforderlich.

Führen Sie keine Schweißarbeiten in der Nähe von Orten durch, an denen chlorierte Kohlenwasserstoffdämpfe aufgrund

von Entfettungs-, Reinigungs- oder Lackierungsarbeiten austreten könnten. Die Hitze und die Strahlen des Lichtbogens

könnten mit den gelösten Dämpfen reagieren, wodurch das hochtoxische Gas Phosgen oder andere Reizungen

hervorrufende Reaktionsprodukte entstehen würden.

1 2/68

Die beim Lichtbogenschweißen verwendeten Schutzgase könnten die Umgebungsluft verdrängen, was schwere oder

sogar lebensgefährliche Verletzungen hervorrufen würde. Sorgen Sie immer für eine ausreichende Belüftung,

besonders in räumlich begrenzten Arbeitsumgebungen, um eine sichere Atemluftqualität garantieren zu können.

Beschäftigen Sie sich gründlich mit den Anweisungen des Herstellers für diese Ausrüstung und die in diesem

Zusammenhang zu verwendenden Verbrauchsmaterialien, insbesondere mit den Sicherheitsdatenblättern, und halten

Sie sich an die Arbeitsschutzvorgaben Ihres Arbeitgebers.

Lichtbogenstrahlen aus dem Schweißprozess erzeugen intensive sichtbare und unsichtbare ultraviolette und infrarote

Strahlen, die Augen und Haut verbrennen können.

Verwenden Sie ein Schutzschild mit einem geeigneten Filter und einer geschlossenen Abdeckung zum Schutz Ihrer

Augen vor Funken und Lichtbogenstrahlen während der Durchführung oder Beobachtung des offenen

Lichtbogenschweißvorganges.

Tragen Sie geeignete Schutzkleidung aus widerstandsfähigem, schwer entflammbarem Material, um Ihre Haut und die

Haut Ihrer Hilfspersonen vor den Lichtbogenstrahlen zu schützen.

Schützen Sie in der Nähe arbeitende Kollegen durch eine geeignete, nicht entflammbare Abschirmung und/oder

weisen Sie diese ausdrücklich darauf hin, dass sie nicht in den Lichtbogen schauen und sich auch nicht den

Lichtbogenstrahlen oder heißen Spritzern aussetzen bzw. mit dem heißen Material in Kontakt kommen dürfen.

Beim Schweißen von geschlossenen Behältern wie Tanks, Fässern oder Rohren können diese explodieren. Funkenflug

vom Schweißlichtbogen, heißem Werkstück und heißen Geräten kann zu Bränden und Verbrennungen führen. Ein

versehentlicher Kontakt der Elektrode mit Metallgegenständen kann Funken, Explosionen, Überhitzung oder Feuer

verursachen. Prüfen Sie vor dem Schweißen, ob der Bereich sicher ist.

Entfernen Sie leicht entzündliche Stoffe aus der Arbeitsumgebung. Falls dies nicht möglich sein sollte, decken Sie

diese ab, um zu verhindern, dass beim Schweißen entstehende Funken einen Brand auslösen. Beachten Sie, dass

Schweißfunken und heiße Materialien beim Schweißen leicht durch kleine Ritzen und Spalten in angrenzende

Bereiche vordringen können. Vermeiden Sie Schweißarbeiten in der Nähe von hydraulischen Leitungen. Halten Sie

immer einen Feuerlöscher bereit.

Werden komprimierte Gase im Arbeitsumfeld verwendet, sollten besondere Vorsichtsmaßnahmen getroffen werden,

um gefährliche Situationen zu vermeiden.

Wenn Sie gerade nicht schweißen, stellen Sie bitte sicher, dass kein Element des Elektrodenkreises die Arbeitsfläche

oder den Boden berührt. Unbeabsichtigter Kontakt kann zu Überhitzung führen und einen Brand auslösen.

Erhitzen, beschneiden und schweißen Sie keine Tanks, Tonnen oder Container, bevor nicht alle erforderlichen Schritte

unternommen worden sind, um zu verhindern, dass diese Arbeitsvorgänge zum Austritt leicht entflammbarer oder

giftiger Dämpfe führen, die durch in den Behältern befindliche Substanzen ausgelöst werden. Ansonsten könnte es zu

Explosionen kommen, obwohl die Behälter „gereinigt“ worden sind.

Entlüften Sie Hohlgussteile bzw. Container, bevor Sie diese erhitzen, beschneiden oder schweißen. Ansonsten besteht

Explosionsgefahr.

Lichtbogen werfen Funken und Spritzer ab. Tragen Sie öl freie Schutzkleidung, wie z.B. Lederhandschuhe,

Oberbekleidung aus schwerem Stoff, Hosen ohne Aufschlag, hohe Schuhe und decken Sie Ihre Haare mit einer

Kappe ab. Tragen Sie Gehörschutzstöpsel, wenn Sie in problematischen Positionen oder unter engen räumlichen

Bedingungen schweißen. Tragen Sie im Arbeitsumfeld von Schweißmaßnahmen immer eine Schutzbrille mit

Seitenschutz.

Schließen Sie das Arbeitskabel in einem Bereich an, der möglichst nahe an der Schweißfläche liegt. Werden

Arbeitskabel an ein Baugerüst oder in anderen Bereichen außerhalb des Schweißbereiches angeschlossen, steigt die

Gefahr, dass Schweißstrom durch Hebeketten, Krankabel oder sonstige Ersatzkreise fließt. Dadurch können Brände

entstehen, oder die Hebeketten oder Kabel könnten sich so stark erhitzen, dass Sie zerstört werden.

Füllen Sie NIEMALS Kraftstoffe in der Nähe von Lichtbögen mit offener Flamme bzw. bei laufendem Gerät auf.

Halten Sie den Motor an und lassen Sie ihn abkühlen, bevor Sie nachtanken, um zu vermeiden, dass

Kraftstoffspritzer durch Kontakt mit heißen Maschinenteilen verdampfen und sich entzünden. Achten Sie darauf,

dass es beim Befüllen des Tanks nicht spritzt. Sollte Kraftstoff verschüttet worden sein, wischen Sie alles

komplett auf und starten Sie die Maschine erst, wenn alle Dämpfe beseitigt worden sind.

Bewahren Sie alle Schutzvorrichtungen, Abdeckungen und das entsprechende Zubehör jederzeit griffbereit auf und

halten Sie die Schutzausrüstung in einem einwandfreien artungszustand. Sorgen Sie dafür, dass Ihre Hände, Haare,

Kleidung und Werkzeuge nicht in Keilriemen, Getriebe, Ventilatoren und andere bewegliche Teile gelangen, wenn Sie

die Ausrüstung in Betrieb nehmen, verwenden oder Reparaturarbeiten daran ausführen.

Halten Sie Ihre Hände niemals in die Nähe des Motorlüfters.

Verwenden Sie ausschließlich Druckgasbehälter, die das für das Verfahren geeignete Schutzgas enthalten. Nutzen

Sie außerdem nur ordnungsgemäß funktionierende Regelgeräte, die auf das Gas und dessen spezifischen Druck

1 3/68

abgestimmt sind. Sämtliche Schläuche, Armaturen etc. müssen explizit für die Anwendung geeignet sein und sich in

einem guten Wartungszustand befinden.

Bewahren Sie die Druckgasbehälter immer in einer aufrechten Position auf, wobei sie sicher an einem Untergestell

oder einer festen Stütze befestigt sein sollten.

Druckgasbehälter sollten folgendermaßen aufbewahrt werden:

in ausreichender Entfernung von Bereichen, in denen sie Stößen oder anderen mechanischen Belastungen

ausgesetzt sein könnten

in sicherer Entfernung von Schweiß- oder Schneidearbeiten und jedem anderen Bereich, in dem große Hitze,

Funken oder Flammen entstehen können

Lassen Sie es niemals dazu kommen, dass eine Elektrode, ein Elektrodenhalter oder ein anderes stromführendes Teil

einen Druckgasbehälter berührt.

Kommen Sie mit Ihrem Kopf und Gesicht niemals in die Nähe des Auslassventiles eines Druckgasbehälters, wenn

dieses gerade geöffnet wird.

Die Ventilschutzkappen sollten immer in der richtigen Position und fest geschlossen sein, es sei denn, der

Druckgasbehälter wird gerade verwendet bzw. ist zum Zwecke der Verwendung angeschlossen worden.

Elektrischer Strom, der durch leitfähiges Material fließt, ruft lokale elektromagnetische Felder (EMF) hervor. Im Moment

gibt es weltweit Diskussionen über die Auswirkungen, die elektromagnetische Felder haben könnten. Derzeit gibt es

jedoch keine substanziellen Hinweise auf möglicherweise schädliche Auswirkungen von EMF auf die Gesundheit. Die

Forschung zu möglichen Gesundheitsschäden, die durch EMF hervorgerufen werden, läuft weiter. Bevor diesbezüglich

endgültige Ergebnisse vorliegen, sollte die EMF-Exposition so gering wie möglich gehalten werden. Um

elektromagnetische Felder zu minimieren, sollten die folgenden Maßnahmen ergriffen werden:

Verlegen Sie Elektroden- und Arbeitskabel zusammen. Schützen Sie diese, falls möglich, durch Klebeband.

Alle Kabel sollten in möglichst großer Entfernung vom Bedienpersonal verlegt werden.

Wickeln Sie niemals ein Stromversorgungskabel um Ihren Körper.

Sorgen Sie dafür, dass sich Schweißgerät und Stromversorgungskabel in möglichst großer Entfernung vom

Bedienpersonal befinden, entsprechend den örtlichen Gegebenheiten.

Verbinden Sie das Arbeitskabel mit dem Werkstück möglichst nahe an der Schweißfläche.

Personen mit Herzschrittmachern sollten sich unbedingt von Bereichen fernhalten, in denen Lichtbogenschweißgeräte

verwendet werden.

ARCONTROL sind Schweißmaschinen für das Lichtbogenhandschweißgeräte (MMA), die neueste Puls-Weiten-

Modulations-Technologie (PWM) umsetzen und Bipolar Transistoren mit isolierter Gate-Elektrode (IGBT) als

Leistungsmodul verwenden. Die Betriebsfrequenz konnte auf eine mittlere Frequenz herabgesetzt werden, sodass der

traditionelle sperrige Betriebsfrequenzumformer gegen einen Mittelfrequenzumformer mit kleinerem Gehäuse

ausgetauscht werden konnte. Dadurch ergeben sich die transportfreundlichen, deutlich kleineren Abmessungen, ein

geringerer Energieverbrauch etc.

ARCONTROL-Schweißgeräte erbringen hervorragende Leistungen. Durch die konstante Stromabgabe bildet sich ein

stabilerer Lichtbogen, und die schnelle und dynamische Reaktionsgeschwindigkeit reduziert die Auswirkung von

wechselnden Lichtbogenlängen auf die Stromstärke. Zudem verfügen die Geräte über präzise stufenlose

Stromregelungen und eine Voreinstellfunktion. Es gibt außerdem einige automatische Schutzfunktionen für

Unterspannung, Überspannung, Überhitzung etc. innerhalb der Schweißgeräte. Probleme werden frühzeitig erkannt und

angezeigt, der Alarm auf der Frontplatte leuchtet auf, und gleichzeitig wird der Ausgangsstrom unterbrochen. Die Geräte

verfügen über eine Selbstschutzfunktion, wodurch sich Lebensdauer, Verlässlichkeit und Praktikabilität der

Schweißgeräte deutlich erhöhen.

Mit ARCONTROL-Schweißgeräten können auch Wolfram-Inertgas-(WIG)-Schweißvorgänge ausgeführt werden. Beim

Lichtbogenhandschweißen (MMA) fällt der Strom automatisch auf Minimalstromstärke, falls die Elektrode das Werkstück

länger als zwei Sekunden berührt, um die Elektrode zu schützen. Beim Wolfram-Inertgas-Schweißen (WIG) dagegen

steigt der Ausgangsstrom auf den voreingestellten Wert, wodurch die Elektrode ebenfalls geschützt wird.

Eingebaute Zusatzfunktionen

"Hot Start" -Funktion für leichteres Bogenschlagen.

"Arc Force" -Funktion, um zu verhindern, dass die Elektrode am Werkstück haften bleibt. Glatteres Schweißen und

tieferes Eindringen.

"Anti-sticking"-Vorrichtung, um Überlastung zu vermeiden und das Entfernen der Elektrode vom Werkstück zu

erleichtern.

Vollständig geschützt gegen Überspannung, Unterspannung und Überhitzung.

Generator freundlich. Entwickelt für den Einsatz mit Dieselgeneratoren und zur Vermeidung von Ausfällen aufgrund von

Spannungsspitzen.

1 4/68

1 Stück Schweißmaschine.

1 Stück Kabel + Stecker + Masseklemme

1 Stück Kabel + Stecker + Elektrodenhalter

1 Stück Bedienungsanleitung (Mittels des QR-Codes).

Dieses Gerät wurde gemäß den Anforderungen von entwickelt und hergestellt

Richtlinie 2014/30 / EU - EMV über die elektromagnetische Verträglichkeit

Richtlinie 2014/35 / EU - Niederspannungsrichtlinie

und es ist somit CE-gekennzeichnet.

Die Schweißmaschine entspricht den Normen EN 60974-1: 2012 und EN 60974-10: 2014 und ist identisch mit der Probe,

die von ECMG Electronic Technical Testing Corp. zertifiziert wurde.

Die Konformitätserklärung kann angefordert werden, indem Sie das Formular im Kontaktbereich unserer Website

www.gcegroup.com ausfüllen.

Die oben genannten Parameter können sich im Rahmen von Verbesserungsmaßnahmen an den Geräten verändern.

Die Funktionsweise des ARCONTROL-Schweißgerätes (Siehe Abb. 1 am Ende dieser Broschüre).

Der einphasige Wechselstrom von 230 V mit einer Betriebsfrequenz von 50/60 Hz wird in Gleichstrom (etwa 312 V)

gleichgerichtet und dann vom Wechselrichter (IGBT-Modul) in einen mittelfrequenten Wechselstrom (etwa 50 KHz)

umgewandelt. Die Spannung wird dann durch den Mittelspannungstransformator (Haupttransformator) reduziert und

durch den Mittelfrequenzgleichrichter (Dioden mit kurzer Erholungszeit) gleichgerichtet und unter Induktionsfilterung

ausgegeben wurde. Der Kreislauf bedient sich modernster Stromsteuerungstechnologie, um einen stabilen

Ausgangsstrom garantieren zu können. Auf diese Weise kann der Schweißstromparameter stufenlos eingestellt werden,

um die Schweißanforderungen besser zu erfüllen.

Modell

Versorgungsspannung

Frequenz

Nenneingangsleistung

Nenneingangsstrom

Arbeitszyklus

(40°C 10 min)

Leerlaufspannung

Schweißstrombereich

Effizienz

Leistungsfaktor

Steckverbinder

Schutzklasse

Isolationsklasse

EMV-Klassifizierung

Kühlung

Abmessungen

Nettogewicht

Elektrodendurchmesser

Elektroden-Typ

1-230 V ±10%

ARCONTROL 161

1-230 V ±10%

ARCONTROL 201

50/60 Hz 50/60 Hz

8,2 kW (MMA)

5,5 kW (TIG) 10,6 kW (MMA)

7,1 kW (TIG)

35,6 A (MMA)

26,3 A (TIG) 46,0 A (MMA)

31,0 A (TIG)

160 A (40%)

135 A (60%)

105 A (100%)

200 A (30%)

145 A (60%)

110 A (100%)

70,8 V 63,0 V

10-160 A 10-200 A

80% 80%

0,6 0,6

DINSE 25mm2 DINSE 35mm2

IP21S IP21S

H H

Klasse A Klasse A

Automatischer Lüfter Automatischer Lüfter

335 ×114 ×205 mm 335 ×114 ×205 mm

4,7 kg 4,7 kg

ø1.6 - ø3.2 ø1.6 - ø4.0

6013, 7018, etc. 6013, 7018, etc.

1 5/68

ARCONTROL-Schweißgeräte verfügen über eine exzellente Strom-Spannungs-Kennlinie (Siehe Abb. 2 am Ende dieser

Broschüre).

Bezüglich des Lichtbogenhandschweißens ergibt sich folgende Relation zwischen der Nennladespannung U2 und dem

Schweißstrom I2:

Siehe Abb. 3 am Ende dieser Broschüre

Lichtbogenhandschweißen (MMA - Manual Metal Arc Welding)

Die Wahl der Verbindung der Elektrode mit der positiven (DCEP) oder negativen (DCEN) Polarität hängt vom

Elektrodentyp ab. Die unterschiedlichen Elektroden benötigen verschiedene Verbindungswege. Bitte beachten Sie die

Angaben im Elektroden-Handbuch.

Siehe Abb. 4 am Ende dieser Broschüre

Verbinden Sie die Elektrodenleitung und die Erdungsleitung mit dem richtigen Ausgang und ziehen Sie sie im

Uhrzeigersinn fest.

Sorgen Sie für einen guten Kontakt und vermeiden Sie Oxidation.

Prüfen Sie, ob die Eingangsspannung innerhalb des Bereichs liegt, indem Sie mit einem Multimeter messen.

Wolfram-Inertgas-Schweißen (WIG)

Für WIG-Schweißvorgänge muss der WIG-Brenner an die negative Polarität (DCEN) angeschlossen sein, während das

Erdungskabel an die positive Polarität angeschlossen ist.

Während des WIG-Betriebs wird das Schutzgas direkt zur Schweißbrenner geleitet, und die Lichtbogen Hebelmethode

wird angewendet.

Siehe Abb. 5 am Ende dieser Broschüre

Schließen Sie das Brennerkabel und das Erdungskabel an den richtigen Ausgang an und ziehen Sie es im

Uhrzeigersinn fest.

Sorgen Sie für einen guten Kontakt und vermeiden Sie Oxidation.

Prüfen Sie, ob die Eingangsspannung innerhalb des Bereichs liegt, indem Sie mit einem Multimeter messen.

Drehen Sie den Stromschalter in die „ON“-Position. Die Leistungslicht an der Frontplatte leuchtet auf, der Ventilator

schaltet ein, das Gerät funktioniert einwandfrei.

Wählen Sie den Schweißmodus entsprechend Ihrer Schweißmethode aus, indem Sie den Moduswahlschalter (MMA

oder WIG) umschalten.

Zur Ausstattung des ARCONTROL-Schweißgerätes gehört die Schweißstromvoreinstellung. Vor dem Schweißvorgang

wird der Schweißstrom eingestellt, und die Schweißstromanzeige zeigt die Amperezahl an. So können die Parameter

exakt eingestellt und abgestimmt werden.

Stellen Sie beim Lichtbogenhandschweißen (MMA) den Schweißstrom entsprechend dem verwendeten Elektrodentyp

und der verwendeten Größe gemäß den Empfehlungen des Elektrodenherstellers ein.

Stellen Sie beim Wolfram-Inertgas-Schweißen (WIG) den Schweißstrom entsprechend dem verwendeten

Elektrodentyp und der verwendeten Größe gemäß der Norm ISO 6848 ein.

Negative Polarität Ausgangsanschluß (-)

Digitalanzeige

Schweißtyp schalter

MMA - Rechte Position

WIG - Linke Position

Positive Polarität Ausgangsanschluß (+)

Power-LED

Leuchtet die LED auf, ist das Gerät eingeschaltet.

1

4

3

2

6

Alarm-LED

Leuchtet die LED auf, ist die Schutzfunktion des

Gerätes aktiviert worden.

5Stromschalter (Hauptschalter)

9

Gebläse

8

Schweißstromregulierung

Drehen Sie diesen Knopf, um den Ausgangsstrom

einzustellen.

7

1 6/68

Lichtbogenhandschweißen (MMA - Manual Metal Arc Welding)

Siehe Abb. 6 am Ende dieser Broschüre

Anklopfen des Lichtbogens: Halten Sie die Elektrode senkrecht und berühren Sie das Werkstück. Sobald ein

Kurzschluss entsteht, heben Sie den Lichtbogen schnell um 2~4 mm an. Auf diese Weise wird der Lichtbogen

gezündet. Diese Methode ist relativ schwierig, was die Ausführung angeht. Beim Schweißen von sprödem oder hartem

Stahl ist diese Methode allerdings am besten geeignet.

Halten Sie die Elektrode aufrecht.

Die Elektrode berührt das Werkstück.

Heben Sie die Elektrode um etwa 2-4 mm an.

Anheben des Lichtbogens: Halten Sie die Elektrode so, dass Sie das Werkstück zum Zünden des Lichtbogens

ankratzen können. Dabei könnte es zur Rillenbildung kommen, deshalb muss der Lichtbogen in der Schweißnaht

angehoben werden.

Halten Sie die Elektrode schräg.

Kratzen Sie das Werkstück mit der Elektrode ab und schlagen Sie den Lichtbogen

Heben Sie ca. 2-4 mm an

Wolfram-Inertgas-Schweißen (WIG)

Wenn die Wolframelektrode das Werkstück berührt, beträgt der Kurzschlussstrom 100A. Nach der Erzeugung des

Lichtbogens liegt der voreingestellte Schweißstrom an. Trifft die Wolframelektrode während des Schweißvorganges auf

das Werkstück, fällt der Strom innerhalb einer Sekunde auf 30A, wodurch Wolframabrieb weitestgehend vermieden wird,

was zu einer Verlängerung der Lebensdauer der Wolframelektrode führt und Wolframverluste verhindert.

Siehe Abb. 7 am Ende dieser Broschüre

TIG Lift: Setzen Sie die Schweißpistole schräg an.

Kratzen Sie die Elektrode am Werkstück an.

Heben Sie den Lichtbogen an.

Schließen Sie die Arbeiten ab

Nach dem Schweißen sollte die Stromversorgung für 2 bis 3 Minuten eingeschaltet bleiben. Dadurch kann der Lüfter die

internen Komponenten abkühlen.

Schalten Sie den ON/OFF -Schalter (auf der Rückseite des Geräts) in die Position OFF und schalten Sie die Maschine

aus.

Maximal 1000 m über dem Meeresspiegel

Betriebstemperaturbereich: -10°C ~ +40°C

Relative Luftfeuchtigkeit unter 90% (+20°C)

Stellen Sie die Maschine vorzugsweise in einem Winkel auf, der 15° nicht über dem Bodenniveau liegt.

das Gerät vor starkem Regen und bei hoher Umgebungstemperatur vor direkter Sonneneinstrahlung schützen

der Gehalt an Staub, Säuren, korrosiven Gasen in der Umgebung darf den Standardgehalt nicht übersteigen

auf ausreichende Belüftung während des Schweißens achten, der Mindestabstand zwischen dem Gerät und der Wand

muss 30 cm betragen

Eingangsleistung: einphasiger Wechselstrom 50Hz, 220/230V. Beim Fehlen einer Phase das Gerät nicht anwenden.

Auch nach Ausschalten des Gerätes kann Leerlaufspannung ausgegeben werden. Berühren Sie die

Ausgangselektrode auf keinen Fall mit einem Ihrer Körperteile.

Falls sich das Gerät aufgrund der Selbstschutzfunktion ausschaltet, dürfen Sie es erst wieder in Betrieb nehmen,

wenn der jeweilige Fehler behoben ist. Eine zu frühe erneute Inbetriebnahme könnte das zugrundeliegende Problem

noch verstärken.

Beachten Sie die Polarität der Verdrahtung. Wählen Sie die geeigneten Verbindungen entsprechend den

schweißtechnischen Anforderungen. Eine falsche Auswahl führt zu einer Bogeninstabilität, einer Zunahme von

Spritzern und anderen Phänomenen.

Wenn sich das Werkstück sehr weit vom Schweißgerät entfernt befindet, kann die Verwendung längerer Kabel

(Elektrodenhalter und Masse) zu einem Spannungsabfall führen. In diesem Fall müssen Kabel mit größerem

Querschnitt verwendet werden.

Der Arbeitszyklus (Duty Cycle) als der Zeitanteil definiert ist, in dem ein Gerät ohne Unterbrechung arbeiten kann, und

zwar über einen bestimmten Zeitraum betrachtet (10 Minuten). Als Nennarbeitszyklus wird der Zeitanteil bezeichnet, in

dem ein Gerät innerhalb eines Zeitraumes von 10 Minuten ohne Unterbrechung arbeiten kann, während es den

Nennschweißstrom ausgibt. Sollte sich das Schweißgerät überhitzen, gibt die IGBT-Überhitzungsschutzeinheit ein

Signal zur Unterbrechung des Schweißausgangsstroms, wobei die Überhitzungs-Kontrollleuchte aufleuchtet. In

diesem Fall sollte das Gerät für 15 Minuten ruhen, sodass sich das Gebläse abkühlen kann. Wird das Gerät erneut in

Betrieb genommen, sollte der Schweißausgangsstrom oder der Arbeitszyklus reduziert werden.

1 7/68

Vor der Verwendung sollte die Elektrode getrocknet werden, und zwar zur Reduzierung des Wasserstoffgehalts des

Schweißbades und der Schweißnaht sowie zur Vermeidung von Blasenbildung und Kaltrissen.

Beim Schweißvorgang darf der Lichtbogen nicht zu lang sein, ansonsten kann es zu einem instabil brennenden

Lichtbogen, großen Spritzern, zu geringer Durchdringung, Unterhöhlung, Blasenbildung etc. kommen. Ist der

Lichtbogen allerdings zu kurz, wird die Elektrode stecken bleiben.

BEZEICHNUNG

DES MANGELS

Schweißnaht

entspricht nicht

den

Anforderungen

Der Schweißnahtwinkel ist nicht korrekt

Der Schweißsteg und die Montagelücke

stimmen nicht überein

Die technischen Schweißparameter sind nicht sinnvoll

Die Fähigkeiten des Schweißers sind für die

Bedienung des Gerätes unzureichend

ZUGRUNDELIEGENDE URSACHE

Auswahl des korrekten Schweißnahtwinkels

und der korrekten Montagelücke, Verbesserung

der Montagequalität

Auswahl der richtigen Schweißparameter

Verbesserung der Fähigkeiten des

Schweißpersonals

PRÄVENTIONSMETHODEN

Einbrandkerben Überstrom

Die Lichtbogenlänge ist zu lang

Der Elektrodenwinkel ist nicht korrekt

Die Elektrode wird nicht richtig gehandhabt

Auswahl des richtigen Schweißstroms und der

richtigen Geschwindigkeit

Der Lichtbogen darf nicht zu langgezogen werden

Auswahl des korrekten Elektrodenwinkels

Korrekte Handhabung der Elektrode

Mangelhafter

Einbrand Der Schweißnahtwinkel oder die Lücke ist zu

klein, der Schweißsteg ist zu groß

Die Schweißparameter sind unpassend, oder

die Montage ist nicht korrekt ausgeführt

Die Fähigkeiten des Schweißers sind für die

Bedienung des Gerätes unzureichend

Auswahl und Nachbearbeitung der

Schweißnahtgröße

Korrekte Montage und Ausräumung

Auswahl des geeigneten Schweißstroms und

der richtigen Geschwindigkeit

Verbesserung der Fähigkeiten des

Schweißpersonals

Unvollständige

Fusion Die thermische Eingangsleistung ist zu gering

Der Lichtbogen ist zu stark geneigt

In der Schweißnaht befinden sich Rost oder Staub

Die Schlacke zwischen den Schichten wurde

nicht ordnungsgemäß beseitigt

Auswahl der korrekten Schweißparameter

Ordnungsgemäße Bedienung

Erhöhung der Reinheit der Schichten

Überlappung Die Schmelzbadtemperatur ist zu hoch

Das flüssige Metall verdichtet sich nur langsam Auswahl der Parameter auf Grundlage der

Schweißposition

Strenge Kontrolle der Größe der Schweißstelle

Krater Die Kraterverweildauer ist zu kurz

Überstrom beim Schweißen von dünnen

Blechen

Im Krater soll die Elektrode kurzzeitig verweilen

bzw. gedreht werden

Nachdem das Schweißbad sich mit Metall

gefüllt hat, an Kraterseite ausrichten

Blasenbildung Es befinden sich Staub, Öl, Rost oder Wasser

auf der Oberfläche des Werkstücks bzw. in der

Schweißnaht

Der Elektrodenüberzug ist feucht und trocknet nicht

Unterstrom oder zu hohes Schweißtempo

Zu langer Lichtbogen oder zu schwache

Verbrennung, die Schweißbadabschirmung ist

nicht gut

Überstrom, der Elektrodenüberzug löst sich,

Verlust der Schutzfunktion

Handhabung der Elektrode ist nicht korrekt.

Staub in der Nähe der Schweißnaht (bis zu

20~30mm) entfernen

Trocknung der Elektrode gemäß Handbuch

Korrekte Auswahl der Parameter und

ordnungsgemäße Bedienung

Verwendung von Kurzlichtbogen

Während eines Schweißvorganges im Freien

sollte ein Windschutz eingesetzt werden

Keine defekte bzw. ungeeignete Elektrode

verwenden

1 8/68

Um sicherzustellen, dass das Lichtbogenschweißgerät möglichst effizient und sicher arbeitet, muss es regelmäßig

gewartet werden. Erläutern Sie Ihren Kunden die Wartungsmethoden und –verfahren in Bezug auf das

Lichtbogenschweißgerät. Schulen Sie Ihre Kunden, sodass sie einfache Überprüfungen und Schutzmaßnahmen selbst

ausführen können. Jeder sollte sein Möglichstes tun, um die Störungshäufigkeit und Reparaturzeiten des

Lichtbogenschweißgerätes zu verringern und so dafür sorgen, dass die Lebensdauer des Lichtbogenschweißgerätes

verlängert wird. Die einzelnen Wartungspositionen finden Sie in der folgenden Tabelle.

Sicherheitshinweis: Aus Sicherheitsgründen unterbrechen Sie bitte vor der Wartung des Gerätes die

Stromversorgung und warten 5 Minuten ab, bis die Spannung auf den sicheren Wert von 36V gefallen ist.

Überprüfen Sie, ob der Bedienknopf bzw. Schalter an der Vorder- bzw. Rückseite des Lichtbogenschweißgerätes

beweglich ist und sich in der richtigen Position befindet. Sollte er sich nicht in der richtigen Position befinden,

korrigieren Sie das bitte. Sollten Sie die Position des Bedienknopfes nicht korrigieren können, oder lässt er sich nicht

reparieren, ersetzen Sie ihn bitte umgehend.

Sollte der Schalter nicht beweglich sein oder kann er nicht korrekt positioniert werden, ersetzen Sie ihn bitte

umgehend. Wenden Sie sich bitte an die Wartungsabteilung unseres Unternehmens, wenn Sie nicht über das

notwendige Zubehör verfügen.

Nachdem Sie das Gerät angeschaltet haben, beobachten Sie, ob das Lichtbogenschweißgerät rüttelnde Bewegungen

ausführt, Pfeifgeräusche zu hören sind, oder ob Sie einen eigenartigen Geruch wahrnehmen. Sollten sie eines dieser

Probleme bemerken, suchen Sie nach dessen Ursache, um sie beseitigen zu können. Können Sie die Ursache nicht

herausfinden, kontaktieren Sie bitte den zuständigen Vertreter unseres Unternehmens oder die entsprechende

Zweigstelle.

Überprüfen Sie, ob die LED-Anzeige intakt ist. Ist die Anzeige nicht intakt, ersetzen Sie bitte die beschädigte LED. Sollte

die Anzeige danach immer noch nicht funktionieren, reparieren Sie bitte die Display-Platine oder ersetzen Sie diese.

Überprüfen Sie, ob der Minimal- bzw. Maximalwert der LED mit dem eingestellten Wert übereinstimmt. Bei

Abweichungen, die sich auf die normale Schweißfunktion auswirken, passen Sie den Wert bitte entsprechend an.

Überprüfen Sie, ob der Ventilator beschädigt ist oder ob er normal rotiert und sich ordnungsgemäß steuern lässt. Sollte

der Ventilator beschädigt sein, wechseln Sie ihn bitte umgehend aus. Sollte der Ventilator nicht rotieren, nachdem sich

das Lichtbogenschweißgerät überhitzt hat, überprüfen Sie bitte, ob sich etwas im Flügelblatt verfangen hat. Sollte dies

der Fall sein, entfernen Sie bitte das blockierende Element. Sollte sich der Ventilator nach der Fehlerbehebung immer

noch nicht bewegen, können Sie das Flügelblatt in Rotationsrichtung anstoßen. Sollte sich der Ventilator so bewegen

lassen, muss nur die Starteinheit ersetzt werden. Falls nicht, wechseln Sie bitte den gesamten Ventilator aus.

Überprüfen Sie, ob der Schnellverbinder sich gelöst hat bzw. überhitzt ist. Sollte dies bei dem Lichtbogenschweißgerät

der Fall sein, befestigen Sie den Schnellverbinder bitte ordnungsgemäß oder tauschen Sie ihn aus.

Überprüfen Sie, ob das Stromausgangskabel beschädigt ist. Sollte dies der Fall sein, sollte es umhüllt, isoliert oder

ausgetauscht werden.

Einschlüsse &

Schlackeneinschl

üsse

Die Schlacke wird in der Mittelschicht während

des Schweißvorganges schlecht gelöst

Unterstrom oder zu hohes Schweißtempo

Nicht ordnungsgemäß ausgeführter Schweißvorgang

Das Schweißmaterial passt nicht zum Werkstück

Die Schweißnahtform und –Verarbeitung sind

nicht korrekt aus geführt

Auswahl einer Elektrode mit guter

Schlackenlöslichkeit

Sorgfältige Ausräumung der Schlacken in den

Schichten

Korrekte Auswahl der Schweißparameter

Anpassung des Elektrodenwinkels und des

Bearbeitungsverfahrens

Wärmeriss Bei der Erstarrung erfolgt eine starke

Kristallabgrenzung. Durch die gleichzeitig

auftretende Schweißspannung kommt es zur

Bildung von Wärmerissen.

Strenge Kontrolle des prozentualen S- und P-

Anteils im Schweißmaterial

Strukturanpassung des Schweißmaterials

Anwendung der Basiselektrode

Kalt Riss Es gibt drei Gründe für Kaltrisse:

Geänderte Metallstruktur (Martensit)

Restspannung durch hohen Einspanngrad

Wasserstoffrest im Schweißspalt

Anwendung der Basiselektrode mit niedrigem

Wasserstoffgehalt

Vor Anwendung aufheizen (gemäß der

Bedienungsanleitung)

Vor Anwendung Verschmutzungen entfernen,

Wasserstoffgehalt reduzieren

Geeignete Parameter und Wärmeleistung auswählen

Sofort nach dem Schweißvor gang

Dehydrierung vornehmen

BEZEICHNUNG

DES MANGELS ZUGRUNDELIEGENDE URSACHE PRÄVENTIONSMETHODEN

1 9/68

Verwenden Sie trockene Druckluft zur Innenreinigung des Lichtbogenschweißgerätes, insbesondere für die

Staubbeseitigung im Bereich des Radiators, des Netzspannungstransformators, des Widerstandes, des IGBT-Moduls,

der Diode mit kurzer Erholungszeit, der Platine etc.

Überprüfen Sie den Bolzen des Lichtbogenschweißgerätes. Sollte sicher dieser gelöst haben, schrauben Sie ihn bitte

fest. Sollte er abgenutzt sein und sich nicht mehr festdrehen lassen, ersetzen Sie ihn bitte. Sollte er verrostet sein,

entfernen Sie bitte die Roststellen und überprüfen Sie, ob der Bolzen danach wieder ordnungsgemäß funktioniert.

Überprüfen Sie, ob der tatsächlich anliegende Strom mit dem angezeigten Wert übereinstimmt. Sollte dies nicht der

Fall sein, muss eine Anpassung erfolgen. Der tatsächlich anliegende Strom kann mit dem zangenartigen justierten

Amperemeter gemessen werden.

Messen Sie den nichtleitenden Scheinwiderstand des Hauptstromkreises, der Platine und des Gehäuses. Sollte der

Wert unter 1MΩliegen, scheint die Isolierung beschädigt zu sein und muss ausgetauscht oder verstärkt werden.

EMV - In bestimmten Situationen kann das Gerät durch elektromagnetische Interferenzen beeinflusst werden, die durch

andere in der Nähe befindliche Geräte verursacht werden (z. B. Sicherheitsvorrichtungen, Stromleitungen, Signal- und

Datenübertragungsleitungen, Telekommunikationsgeräte, TV und Radio usw.). In diesem Zustand sollte der Bediener

geeignete Maßnahmen zur Beseitigung von Störungen ergreifen (Abschirmungen, Filter, kürzere Kabel,

Kabelgruppierung, verbesserte Erdung usw.).

Bevor die Lichtbogenschweißgeräte das Werk verlassen, sind sie umfassend getestet und von möglichen Fehlern

befreit worden. Gestatten Sie keiner Person, die nicht von unserem Unternehmen autorisiert wurde, Veränderungen

an der Ausrüstung vorzunehmen!

Die Wartungsintervalle müssen eingehalten und sämtliche Wartungsarbeiten sorgfältig ausgeführt werden. Sollte auch

nur ein Leitungsdraht locker werden oder falsch verbunden sein, wird er zur potenziellen Gefahr für Benutzer!

Ausschließlich das von unserem Unternehmen autorisierte Wartungspersonal darf das Gerät instand setzen!

Stellen Sie sicher, dass die Stromversorgung des Lichtbogenschweißgerätes ausgeschaltet ist, bevor Sie mit der

Überprüfung des Gerätes beginnen!

Sollte es zu Problemen kommen, wenn gerade kein autorisiertes Wartungspersonal unseres Unternehmens verfügbar

ist, kontaktieren Sie bitte den Vertreter unseres Unternehmens vor Ort oder die entsprechende Zweigstelle!

Fehler

Nach Anschalten des Gerätes

arbeitet das Gebläse, aber die

Power Anzeige leuchtet nicht.

Power-Anzeige ist beschädigt oder die

Verbindung ist gestört

Ursache

Ausfall der Platine

Testen und reparieren Sie den inneren

Schalt kreis der Power-Anzeige Pr3

Behebung

Reparieren Sie die Platine Pr2 oder

tauschen Sie diese aus

Nach Anschalten des Gerätes

leuchtet die Power-Anzeige, aber

das Gebläse arbeitet nicht

Der Ventilator ist blockiert

Der Motor des Ventilators ist defekt

Reinigen Sie den Ventilator

Tauschen Sie den Motor aus

Nach Anschalten des Gerätes

leuchtet die Power-Anzeige nicht

und das Gebläse arbeitet nicht

Es liegt kein Strom an

Überspannung (eventuelle zu hohe

Eingangsspannung)

Überprüfen Sie die Stromversorgung

Überprüfen Sie die Stromversorgung

Keine Leerlauf-

Ausgangsspannung Es liegt ein Problem im Inneren des Gerätes

vor

Schweißkabel ist nicht an beide Ausgänge

des Schweißgerätes angeschlossen worden

Überprüfen Sie den Hauptstromkreis,

Pr1 und Pr2

Verbinden Sie das Schweißkabel mit

dem Ausgang des Schweißgerätes

Kein Ausgangsstrom beim

Schweißen

Schweißkabel ist beschädigt Umhüllen, reparieren oder tauschen

Sie das Schweißkabel aus

Erdungskabel ist locker oder nicht

angeschlossen Überprüfen Sie die Erdungsklemme

20/68

Lagertemperatur: -20°C ~ +70°C (-4°F ~ +158°F).

Es empfiehlt sich, das Gerät in der Originalverpackung zu lagern und zu transportieren.

Dieses Gerät erfüllt die Anforderungen der Umweltschutzrichtlinien (2011/65/EU, 2012/19/EU) und Ihre

Änderungen.

Nach Ablauf des Produktlebenszyklus muss eine fach- und umweltgerechte Entsorgung erfolgen und das

Produkt darf nicht in den Hausmüll gelangen. Das Produkt ist aus Materialien hergestellt, welche nicht biologisch

abbaubare Substanzen enthalten und bei einer unsachgemäßen Entsorgung eine Gefahr für Umweltverschmutzung

besteht.

Hergestellt in China von Shanghai HI-ZONE Welding Equipment Manufacture Co., Ltd. Verteilt von GCE.

GCE gewährt auf dieses Produkt 24 (vierundzwanzig) Monate Garantie oder gemäß den gesetzlichen

Gewährleistungsrechten ab dem Tag der Auslieferung in Bezug auf fehlerhaftes Design, Material und schlechte

Arbeitsausführung.

GCE kann nicht für Produktionsausfall, Gewinnverlust oder jedweden anderen Folgeschaden oder indirekten Schaden

haftbar gemacht werden. Im Falle von Fehlern bei der Ware aufgrund von fehlerhaftem Design, Material oder schlechter

Arbeitsausführung, beschränkt sich die Haftung von GCE auf die Reparatur oder den Austausch von dieser Ware,

vorausgesetzt, dass GCE innerhalb von drei Monaten ab dem Datum der Auslieferung oder Übergabe schriftlich darüber

informiert wurde. GCE haftet nicht, wenn das Produkt von nicht durch GCE autorisiertes Personal verändert, gewartet

oder repariert wurde oder wenn das Gerät in einer Art und Weise verwendet wird, die nicht seinem beabsichtigten Zweck

entspricht. GCE haftet nicht für die Folgen unsachgemäßer Nutzung des Geräts, die durch die Nichteinhaltung der

Betriebsanleitung entstanden sind.

Der Stecker ist locker oder nicht

ordnungsgemäß angeschlossen Überprüfen Sie den Anschlussstecker und

schließen Sie ihn ordnungsgemäß an

Lichtbogen lässt sich

nicht einfach zünden

oder bleibt stecken Werkstück durch Öl oder Staub verschmutzt Überprüfen und reinigen

Falsche MMA/WIG-Auswahl MMA-Verfahren auswählen

Erhöhen Sie den Lichtbogendruck

Instabiler Lichtbogen

beim Schweißvorgang Lichtbogendruck ist zu gering

Reparieren Sie das Potentiometer oder tauschen

Sie es aus

Schweißstrom kann

nicht angepasst

werden

Das Schweißstrompotentiometer im

Frontplattenanschluss funktioniert nicht oder

ist beschädigt

Zu gering eingestellter Schweißstrom Erhöhen Sie den SchweißstromDie Durchdringung des

Schweißbades reicht

nicht aus (MMA) Zu gering eingestellter Lichtbogendruck Erhöhen Sie den Lichtbogendruck

Lichtbogenblasen Störung des Luftstroms

Überspannung der Elektrode

Schirmen Sie den Luftstrom ab

Passen Sie den Elektrodenwinkel an

Magneteffekt

Tauschen Sie die Elektrode aus

Halten Sie die Elektrode in die Gegenrichtung

zur magnetischen Lichtbogenlöschung

Ändern Sie die Position der Erdungsklemme

oder schließen Sie ein Erdungskabel an der

zweiten Seite des Werkstückes an

Arbeiten Sie mit Kurzlichtbogen

Das Alarmsignal

leuchtet

Überhitzungsschutz

Überstromschutz

Induzieren Sie den Ausgangsschweißstrom

Induzieren Sie den Arbeitszyklus (Intervallarbeit)

Überprüfen und reparieren Sie den

Hauptstromkreis und den Treiber der Platine (Pr1)

Überstrom beim

Schweißen

Zu lange Einschaltzeit

Ungewöhnlicher Strom

im Hauptstromkreis

Fehler Ursache Behebung

This manual suits for next models

1

Table of contents

Languages:

Other GCE Welding System manuals