200H 2R

ÍNDICE

English

1 - Safety instructions ...............................................................................................pag.3

2 - Mig/Mag welding …………………………………………………..............……….pag.4

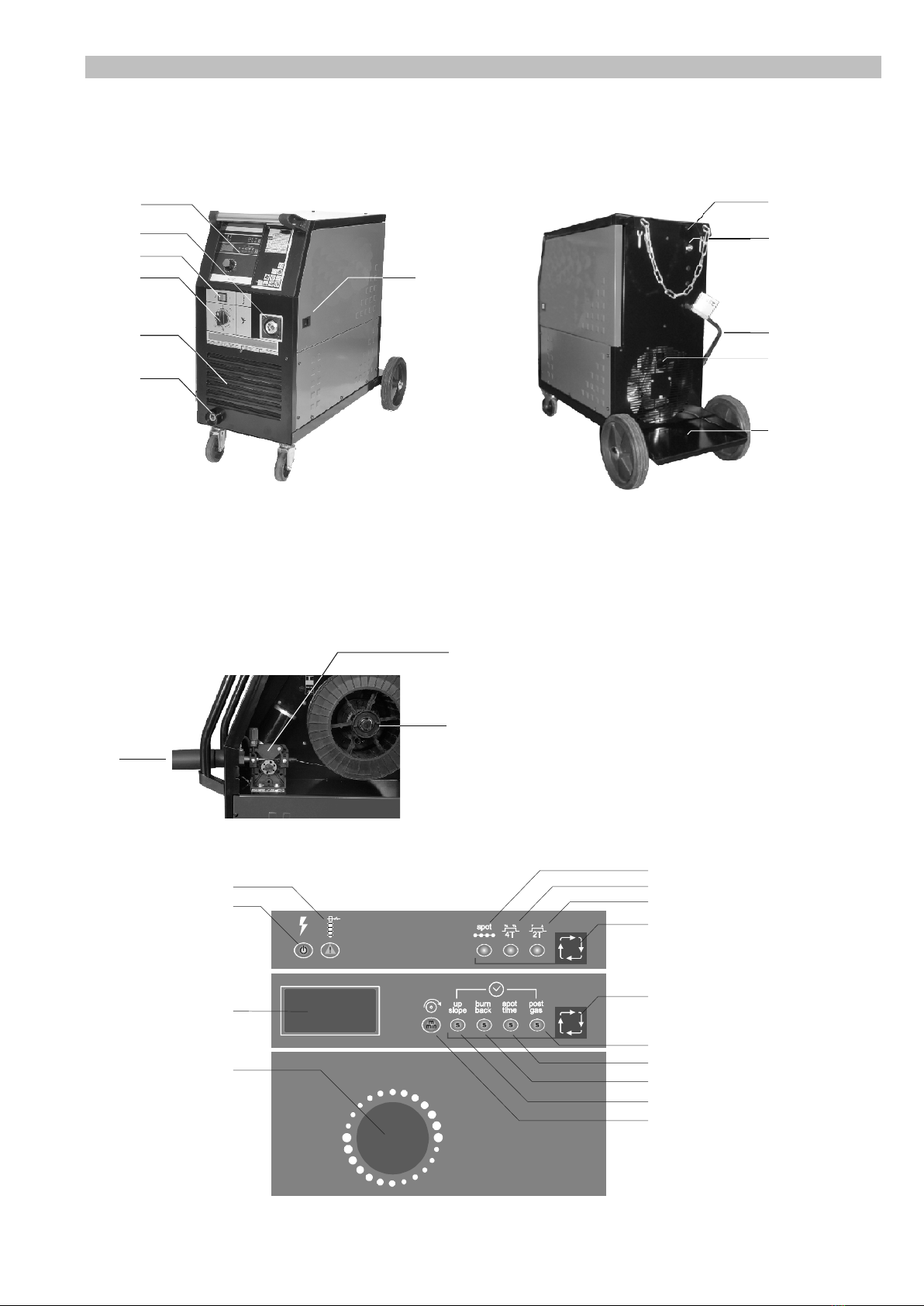

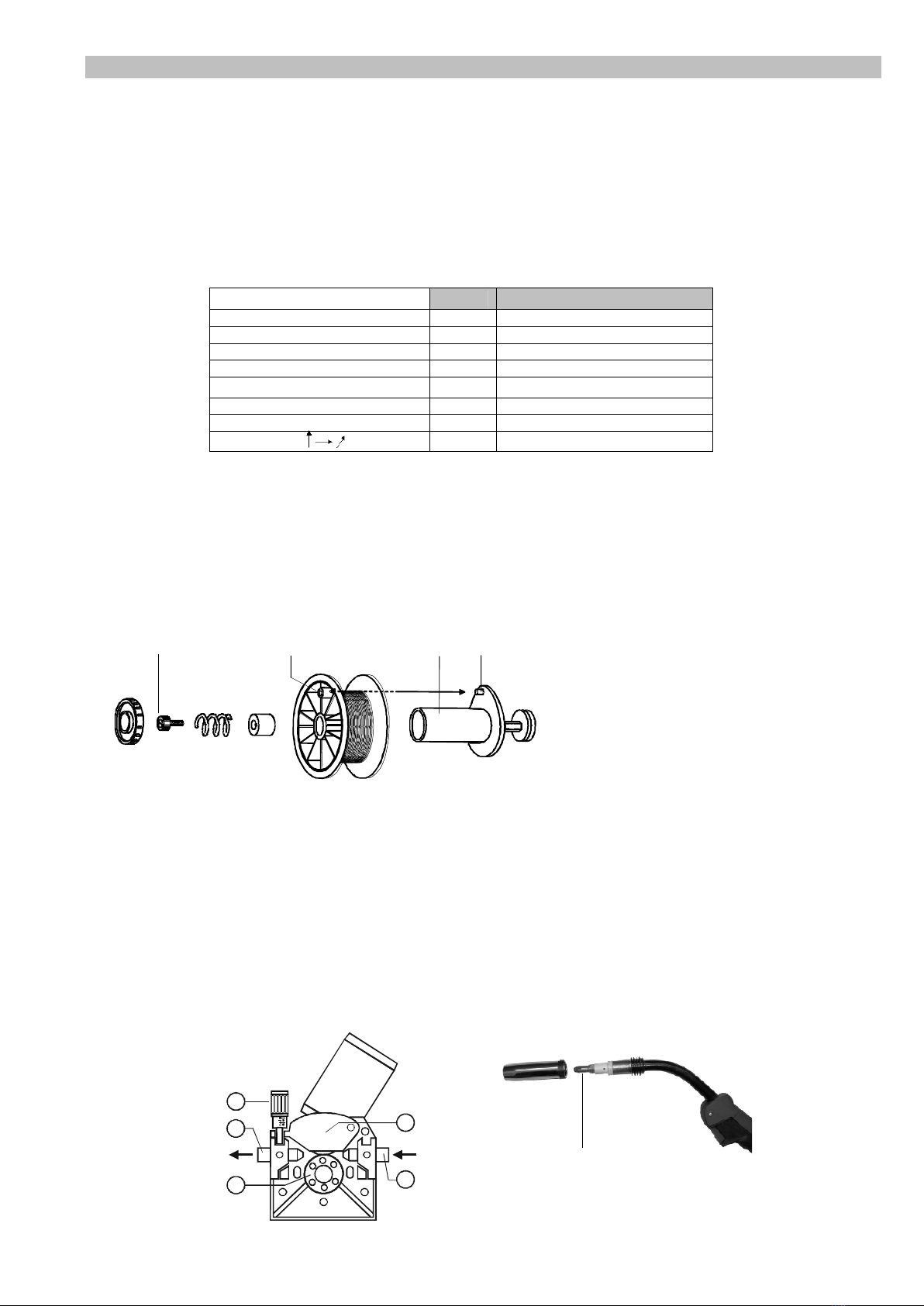

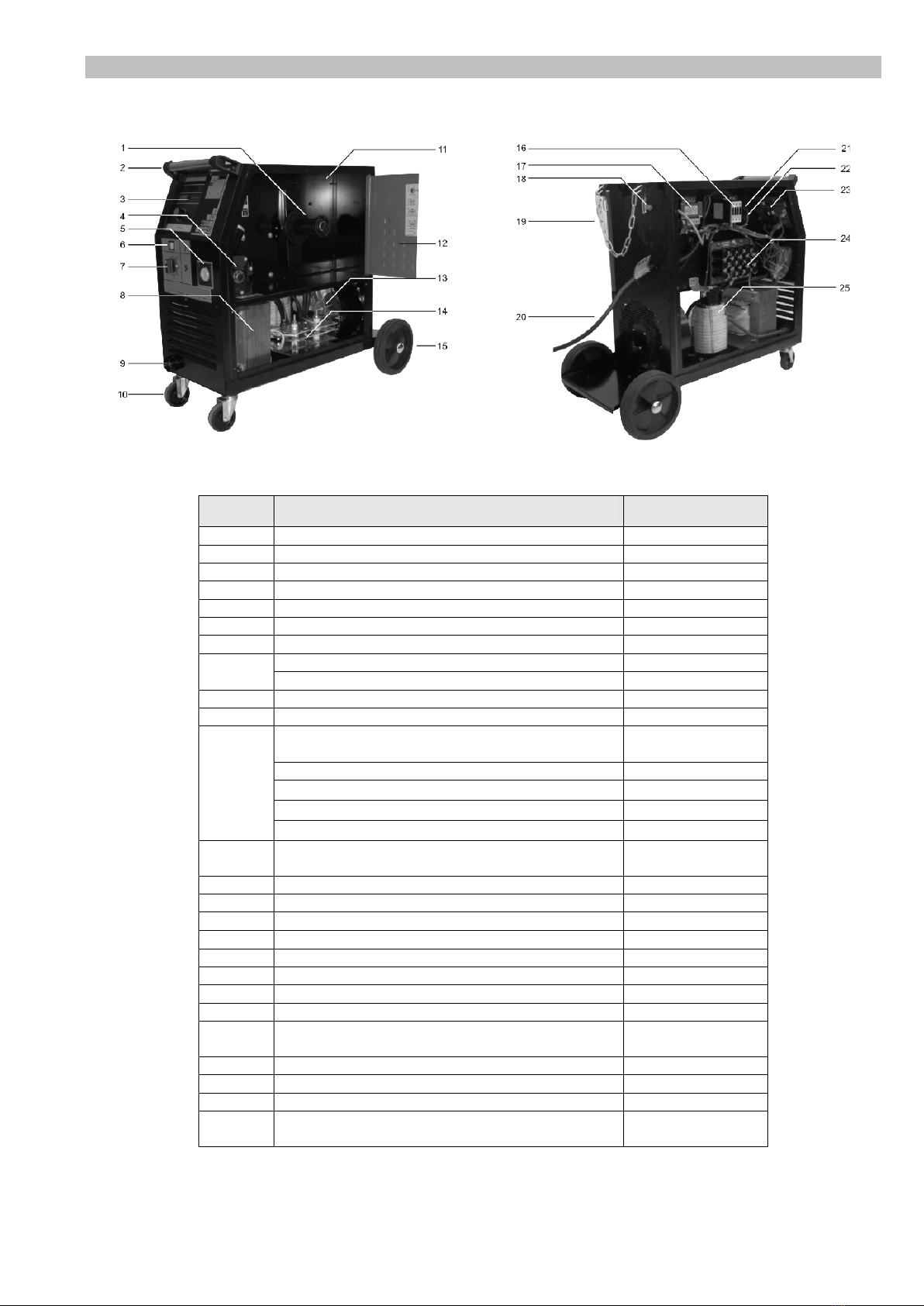

3 - Description ..................................................................................................... pag.5

3.1 - Controller ..................................................................................... pag.6

3.2 - Error messages …………………………………………………….. pag.7

4 - Technical data .....................................................................................................pag.7

5 - Installation/Operating ..........................................................................................pag.7

6 - Electric schema ...................................................................................................pag.8

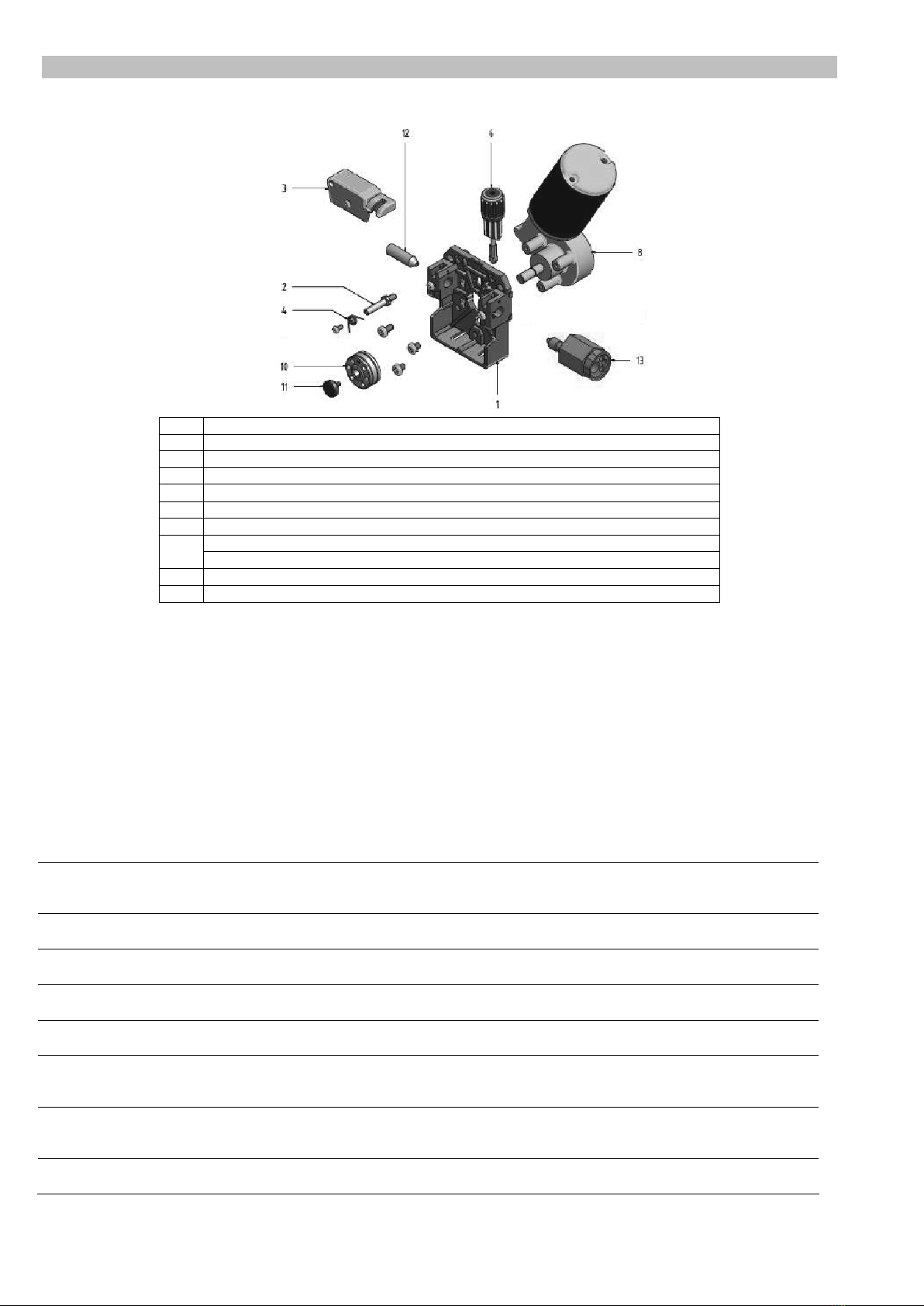

7 - Spare parts list.....................................................................................................pag.9

8 - Maintenance........................................................................................................pag.10

Français

1 - Instructions de Sécurité.......................................................................................pag.12

2 - Soudage Mig/Mag ………………………………………………………………… pag.13

3 - Description ……………………………….………………………………………… pag.14

3.1 - Contrôleur …………………………………………………………. pag 14

3.2 - Messages d’erreur ……………………………………………….. pag.15

4 - Caractéristiques...................................................................................................pag.16

5 - Branchement / Mise en marche..........................................................................pag.16

6 - Schème électrique...............................................................................................pag.18

7 - Liste de pièces détachées .................................................................................pag.19

8 - Entretien ..............................................................................................................pag.20

Español

1 - Instrucciones de Seguridad ................................................................................pag.22

2 - Soldadura Mig/Mag ............................................................................................pag.23

3 - Descripción ………………………………………………………………..……… pag.24

3.1 - Controlador …………………………………………………………… pag.24

3.2 - Mensajes de error …………………………………………………… pag.26

4 - Características……………………………………………..…………………….…. pag.26

5 - Instalación / Funcionamiento ..............................................................................pag.26

6 - Esquema Electrico ..............................................................................................pag.28

7- Lista de piezas......................................................................................................pag.29

8- Mantenimiento ......................................................................................................pag.30

Português

1 - Instruções de Segurança .................................................................................... pag.32

2 - Soldadura Mig/Mag ............................................................................................. pag.33

3 - Descrição ……………………………………………………..………….…..…….. pag.34

3.1 - Controlador …………………………………………………………… pag.34

3.2 - Mensagens de erro ……………………………………… …………. pag.36

4 - Características..................................................................................................... pag.36

5 - Instalação / Funcionamento................................................................................ pag.36

6 - Esquemas Eléctricos........................................................................................... pag.38

7 - Lista de peças .................................................................................................... pag.39

8 - Manutenção ........................................................................................................ pag.40

We thank your preference for our mark. We continue building equipments that guarantee reliability and robustness.

This manual must be read and understood carefully. Do not install, operate or maintain this appliance before read this

user's manual. The equipment must be installed, operated or maintained only by qualified persons. Never start up this

welding rectifier without his casing. Before open, disconnect it from the main's socket.

Nous vous remercions d’avoir choisi notre marque. Nous continuons à construire des machines qui garantissent

précision et robustesse. Ce manuel d'instructions doit être lu et bien compris. Ne pas installer, mettre en service ou

effectuer des opérations d'entretien avant la lecture de ce manuel. Seules les personnes qualifiées doivent faire le

raccordement au réseau, des opérations de soudage ou l’entretien.

Le agradecemos su preferencia por nuestra marca. Continuamos construyendo equipamientos que garantizan

fiabilidad y robustez. Este Manual de Instrucciones debe ser leído y comprendido cuidadosamente. No se debe instalar,

poner en funcionamiento o efectuar mantenimiento antes de la lectura de este Manual de Instrucciones. Estos equipos de

soldadura solamente deben ser instalados, operados o reparados por personal debidamente calificado, para prevenir

averías y prolongar suya utilización.

Agradecemos a sua preferência pela nossa marca. Prosseguimos construindo equipamentos que garantam

fiabilidade e robustez. Este Manual de Instruções deve ser lido e compreendido cuidadosamente. Não se deve instalar,

pôr em funcionamento ou efectuar serviços de manutenção antes de ler o Manual de Instruções. Estes equipamentos de

soldadura só devem ser instalados, operados ou reparados por pessoal devidamente qualificado, para prevenir avarias e

prolongar a sua utilização.

P

F

E

GB