Honeywell GmbH 2 MU1H-1232GE23 R0506

D

1. Sicherheitshinweise

1. Beachten Sie die Einbauanleitung.

2. Benutzen Sie das Gerät

• bestimmungsgemäß

• in einwandfreiem Zustand

• sicherheits- und gefahrenbewusst.

3. Beachten Sie, dass das Gerät ausschließlich für

den in dieser Einbauanleitung genannten Verwen-

dungsbereich bestimmt ist. Eine andere oder dar-

über hinausgehende Benutzung gilt als nicht

bestimmungsgemäß.

4. Beachten Sie, dass alle Montage-, Inbetriebnahme,

Wartungs- und Justagearbeiten nur durch autori-

sierte Fachkräfte ausgeführt werden dürfen.

5. Lassen Sie Störungen, welche die Sicherheit beein-

trächtigen können sofort beseitigen.

2. Funktionsbeschreibung

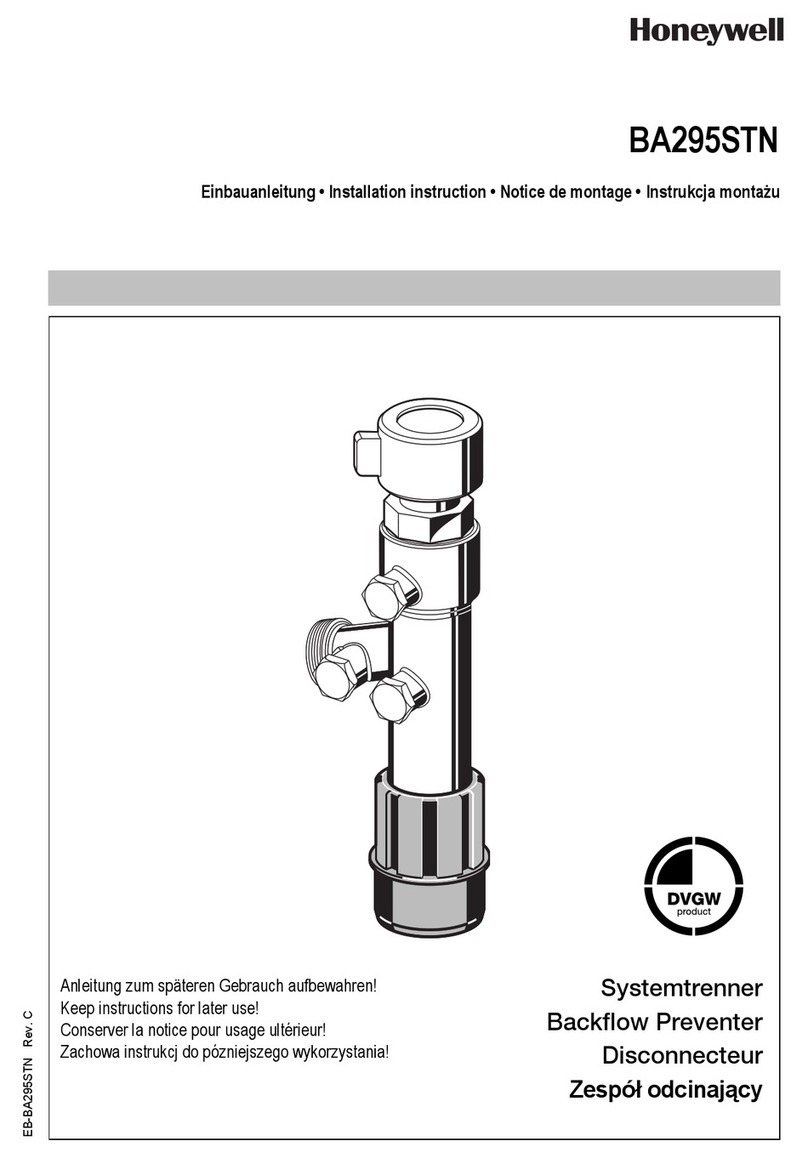

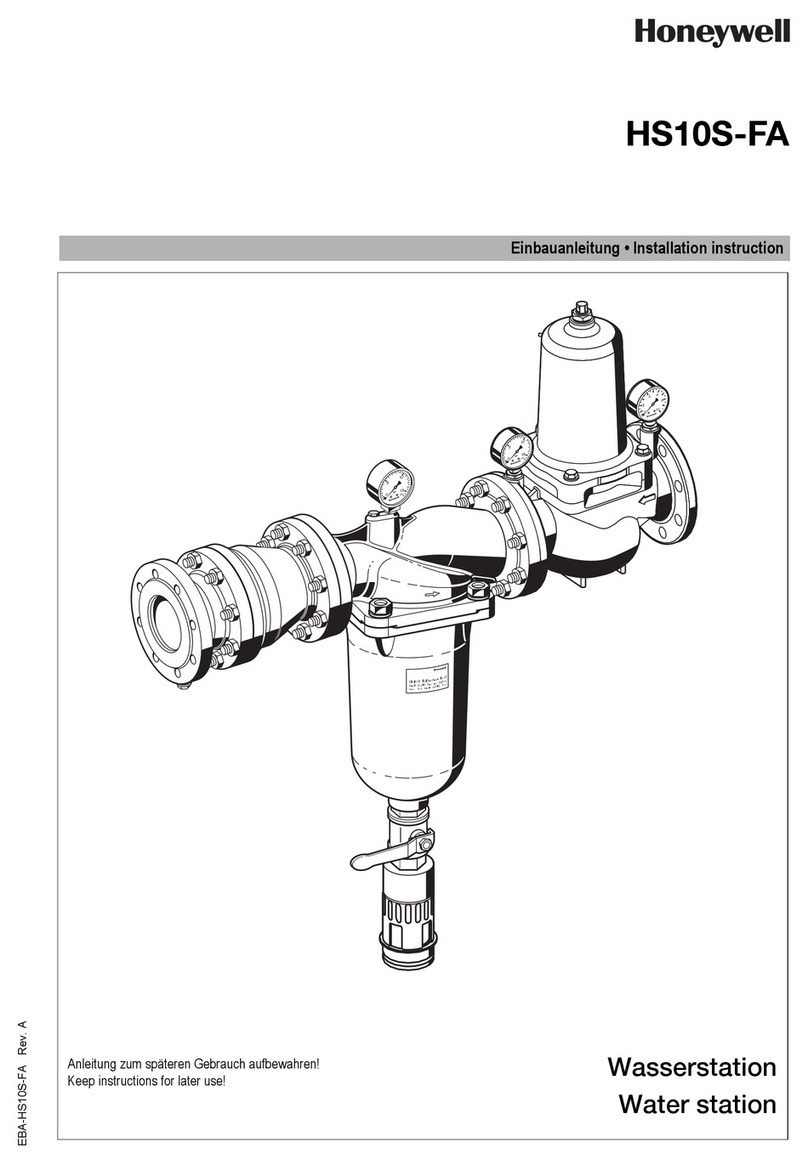

Die Nachfüllkombination vereinigt Systemtrenner,

Druckminderer und Absperrkugelhähne in einem Ge-

rät.

Funktion Systemtrenner

Der Systemtrenner ist nach DIN EN 1717 eine Siche-

rungsarmatur und verhindert ein Rückdrücken, Rück-

fließen und Rücksaugen von verunreinigtem Wasser

in die Versorgungsleitung, in fremde Anlagen oder an-

dere Anlagenteile.

Der Systemtrenner ist in drei Kammern (Vor-, Mittel,-

und Hinterdruckkammer) unterteilt.

Erfolgt keine Wasserentnahme ist der Systemtrenner

unter Betriebsdruck in Ruhestellung. Die ein- und aus-

gangsseitigen Rückflussverhinderer und das Ablass-

ventil sind geschlossen.

Bei Wasserentnahme ist der Systemtrenner in Durch-

flussstellung. Die ein- und ausgangsseitigen Rück-

flussverhinderer sind geöffnet und das Ablassventil

geschlossen.

Fällt der Differenzdruck zwischen Vordruck- und Mit-

teldruckkammer unter 0,14 bar geht der Systemtren-

ner in Trennstellung (Rücksaugen). Der

eingangsseitige Rückflussverhinderer schließt und

das Ablassventil öffnet.

Funktion Druckminderer

Der Druckminderer setzt den eingangsseitigen Druck

(Vordruck) auf den gewünschten Druck auf der Aus-

gangsseite (Hinterdruck) herab.

Der Druckminderer arbeitet nach dem Kraftvergleichs-

prinzip. Der Membrankraft wirkt die Federkraft des Re-

gelventils entgegen. Sinkt infolge einer

Wasserentnahme der Ausgangsdruck (Hinterdruck)

und damit die Membrankraft, so öffnet die nun größere

Federkraft das Ventil. Der Ausgangsdruck wird wieder

höher, bis erneut ein Gleichgewichtszustand zwischen

Membran- und Federkraft erreicht ist.

Der Eingangdruck (Vordruck) hat keinen Einfluss auf

das Regelventil im Druckminderer. Druckschwankun-

gen auf der Eingangsseite beeinflussen nicht den Hin-

terdruck (Vordruckkompensation).

Die Nachfüllkombination kann gemäß DIN EN 1717

durch Schlauch- oder Rohrleitung ständig mit der

Trinkwasserleitung verbunden werden (KTW Zulas-

sung für Schlauch erforderlich).

Nach Beendigung des Füllvorganges ist die Absperr-

einrichtung zu betätigen, um ein unkontrolliertes Nach-

füllen der Heizungsanlage zu verhindern.

3. Verwendung

4. Technische Daten

5. Lieferumfang

Die Nachfüllkombination besteht aus:

• Absperrkugelhähne, ein- und ausgangsseitig

• Kompletter Systemtrenner mit Ablaufanschluss,

Kartuscheneinsatz (inkl. integriertem Rückflussver-

hinderer und Ablassventil, eingangsseitig), inte-

griertem Schmutzfänger eingangsseitig

(Maschenweite ca. 0,6 mm), Rückflussverhinderer

ausgangsseitig und drei Messstellen mit Verschluß-

stopfen

• Kompletter Druckminderer mit Ventileinsatz (inkl.

Membrane und Ventilsitz), Federhaube (inkl. Stell-

schraube), Sollwertfeder und Manometer

Medium Wasser

Vordruck max. 10.0 bar

Hinterdruck einstellbar von 1,5-4 bar

voreingestellt auf 1,5 bar

Flüssigkeitskatagorie

Systemtrenner BA

4 (giftige, sehr giftige, krebser-

zeugende, radioaktive Stoffe)

Einbaulage waagrecht mit Ablauf-

anschluss nach unten

Betriebstemperatur max. 65 °C

Druckminderer Anschluss

Kugelhahn Systemtrenner

G 1/4"

Anschluss Ablauf-

anschluss

HT 50

Anschlussgröße 1/2" Außengewinde