Honeywell GmbH 4 MU1H-1231GE23 R1106

D

8. Instandhaltung

8.1 Inspektion

8.1.1 Funktion Ablassventil

1. GEKA-Kupplung und Schlauch demontieren

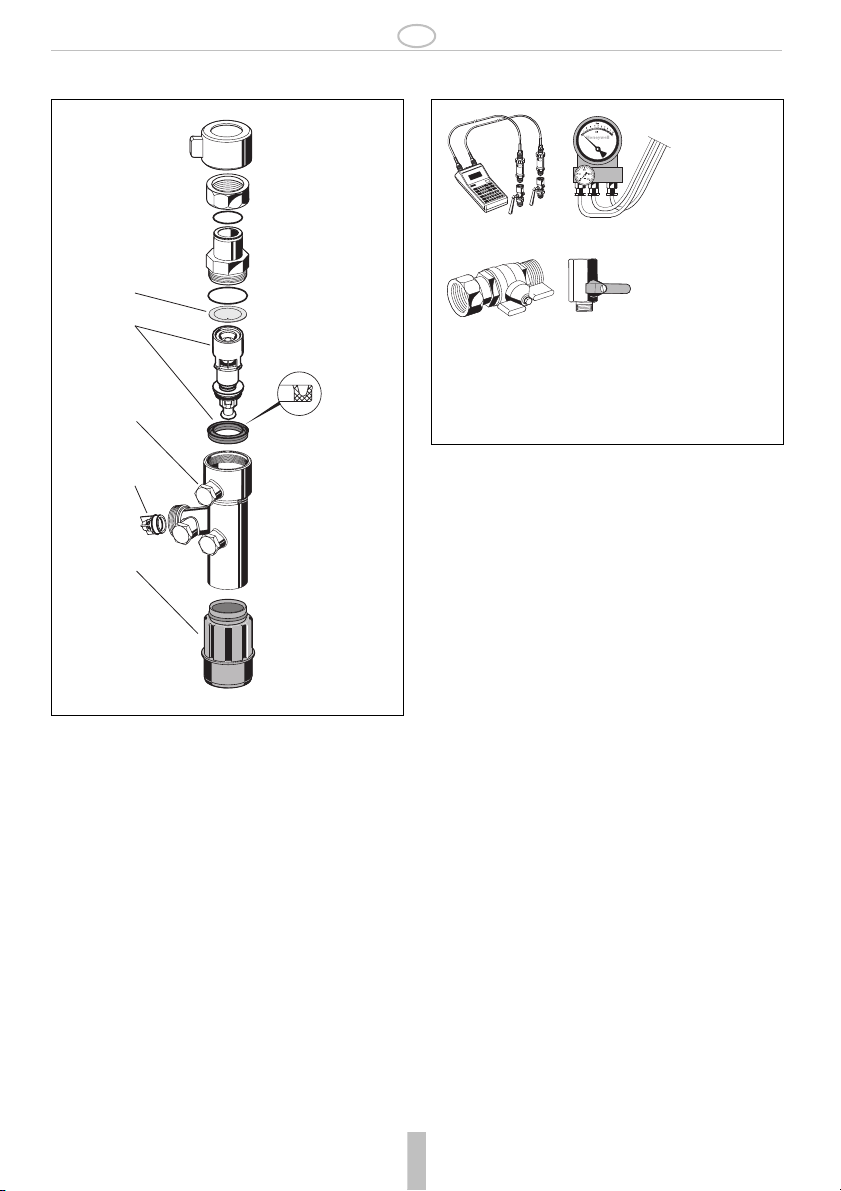

2. Absperrventil mit Dichtung ausgangsseitig

montieren und schließen

3. Verschlussstopfen entfernen

4. Kugelhähne mit Dichtung montieren und schließen

5. Eingangsseitiges Absperrventil öffnen

6. Geeignetes Prüfgerät mit Entlastungsventilen

anschließen

7. Kugelhähne Vordruckkammer und Mitteldruck-

kammer öffnen

8. Eingangsseitiges Absperrventil schließen

9. Entlastungsventil am Prüfgerät langsam öffnen

o Druck in Vordruckkammer wird abgebaut

10.Stellung Entlastungsventil beibehalten und Diffe-

renzdruck, bei dem etwa ein Tropfen pro Sekunde

aus Ablassöffnung austritt, als Öffnungsdruck

Ablassventil notieren.

11.Kugelhähne schließen

12.Prüfgerät demontieren

13.Ausgangsseitiges Absperrventil öffnen

14.Absperrventil demontieren

15.Kugelhähne demontieren

16.Verschlussstopfen einschrauben

8.1.2 Funktion ausgangsseitiger Rückflussverhin-

derer

1. GEKA-Kupplung und Schlauch demontieren

2. Absperrventil mit Dichtung ausgangsseitig

montieren und schließen

3. Verschlussstopfen entfernen

4. Kugelhähne mit Dichtung montieren und schließen

5. Eingangsseitiges Absperrventil öffnen

6. Geeignetes Prüfgerät mit Entlastungsventilen

anschließen

7. Kugelhahn Eingangsdruckkammer öffnen.

8. Eingangsseitiges Absperrventil schließen

9. Kugelhahn Hinterdruckkammer öffnen.

o Druck in Hinterdruckkammer konstant, ausgangs-

seitiger Rückflussverhinderer ist betriebsbereit.

10.Kugelhähne schließen

11.Prüfgerät demontieren

12.Ausgangsseitiges Absperrventil öffnen

13.Absperrventil demontieren

14.Kugelhähne demontieren

15.Verschlussstopfen einschrauben

8.2 Wartung

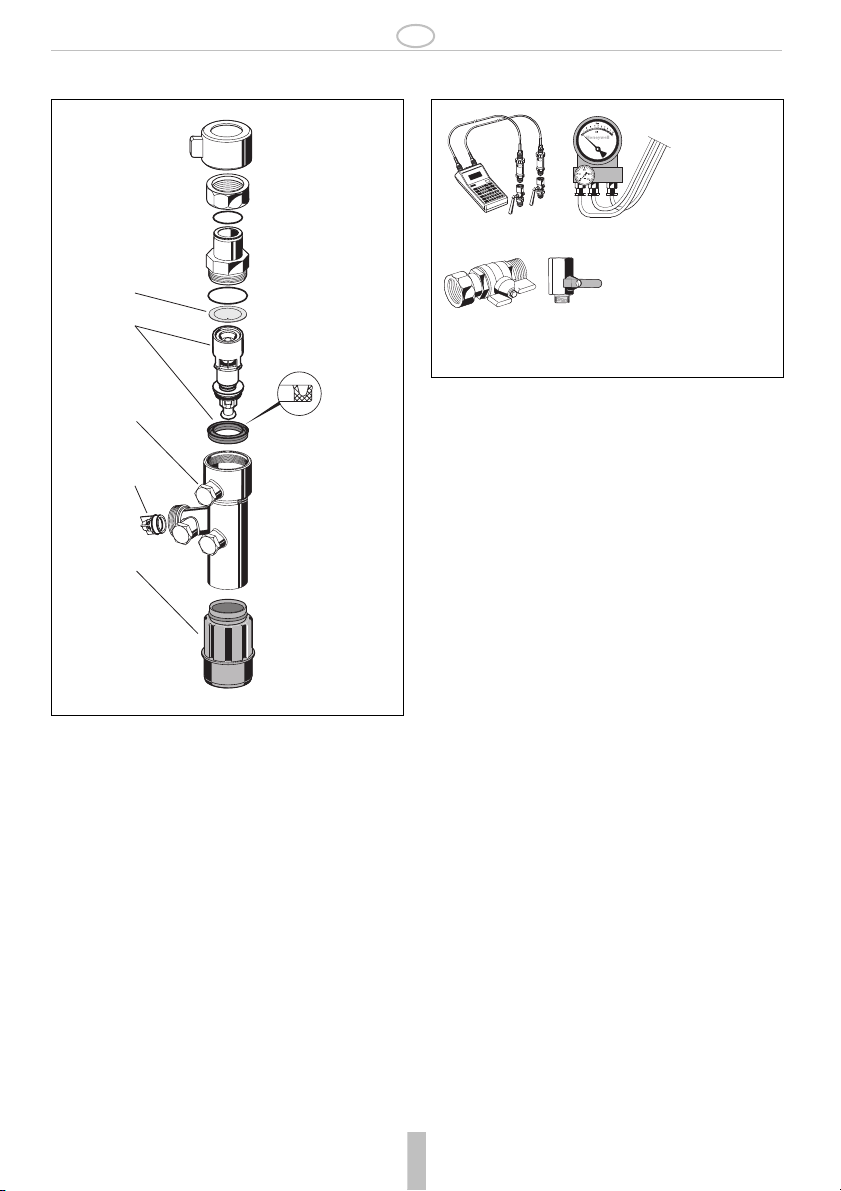

8.2.1 Kartuscheneinsatz

1. Absperrventil schließen

o Systemtrenner wird druckentlastet

2. Stopfen abschrauben

3. Kartuscheneinsatz, Nutring und Sieb ersetzen

o Kartusche eindrücken bis sie einrastet

4. Montage in umgekehrter Reihenfolge

5. Funktion überprüfen (siehe Kapitel Inspektion)

8.2.2 Rückflussverhinderer

1. Absperrventil schließen

o Systemtrenner wird druckentlastet

2. Rückflussverhinderer ersetzen

3. Funktion überprüfen (siehe Kapitel Inspektion)

Wir empfehlen einen Wartungsvertrag mit

einem Installationsunternehmen abzuschließen

• Intervall: alle 6 Monate (abhängig von den

örtlichen Bedingungen)

• Durchführung durch ein Installationsunter-

nehmen

• Inspektion mit Prüfgerät und Wartungsset

(siehe Zubehör)

Bedienungsanleitung Prüfgerät beachten

Der Öffnungsdruck kann am Prüfgerät ablesen

werden

Öffnungsdruck kleiner 0,14 bar Wartung!

Schnellprüfung der Funktion des Ablassventils:

• Vordruck absenken

o öffnet das Ablassventil (d.h. es tropft), so

ist die Funktion in Ordnung

Bedienungsanleitung Prüfgerät beachten

Druck nicht konstant Wartung!

• Intervall: min. einmal jährlich (abhängig von

den örtlichen Bedingungen)

• Durchführung durch ein Installationsunter-

nehmen

• Kartuscheneinsatz nicht in Einzelteile

zerlegen!