IGM Professional Tools FK650 User manual

man_fk650_v4,1.pdf

Operationg instructions EN p. 2 - 8

Gebrauchsanweisung DE S. 10 - 17

Mode d‘emploi FR p. 18 - 24

Návod k obsluze CZ s. 26 - 32

Návod na obshluhu SK s. 34 - 40

KITCHEN WORKTOP JIG

SCHABLONE FÜR KÜCHENARBEITSPLANVERBINDUNGEN

GABARIT POUR ASSEMBLAGES DU PLAN DE TRAVAIL

ŠABLONA PRO SPOJE KUCHYŇSKÝCH DESEK

ŠABLÓNA PRE SPOJ PRACOVNÝCH DOSIEK

FK650

www.igmtools.com

2

23

TABLE OF CONTENTS PAGE

Use of jig FK650 2

Assembling of FK 3

Cutting of 90° joints 3

Cutting of 45° joint 6

Security 8

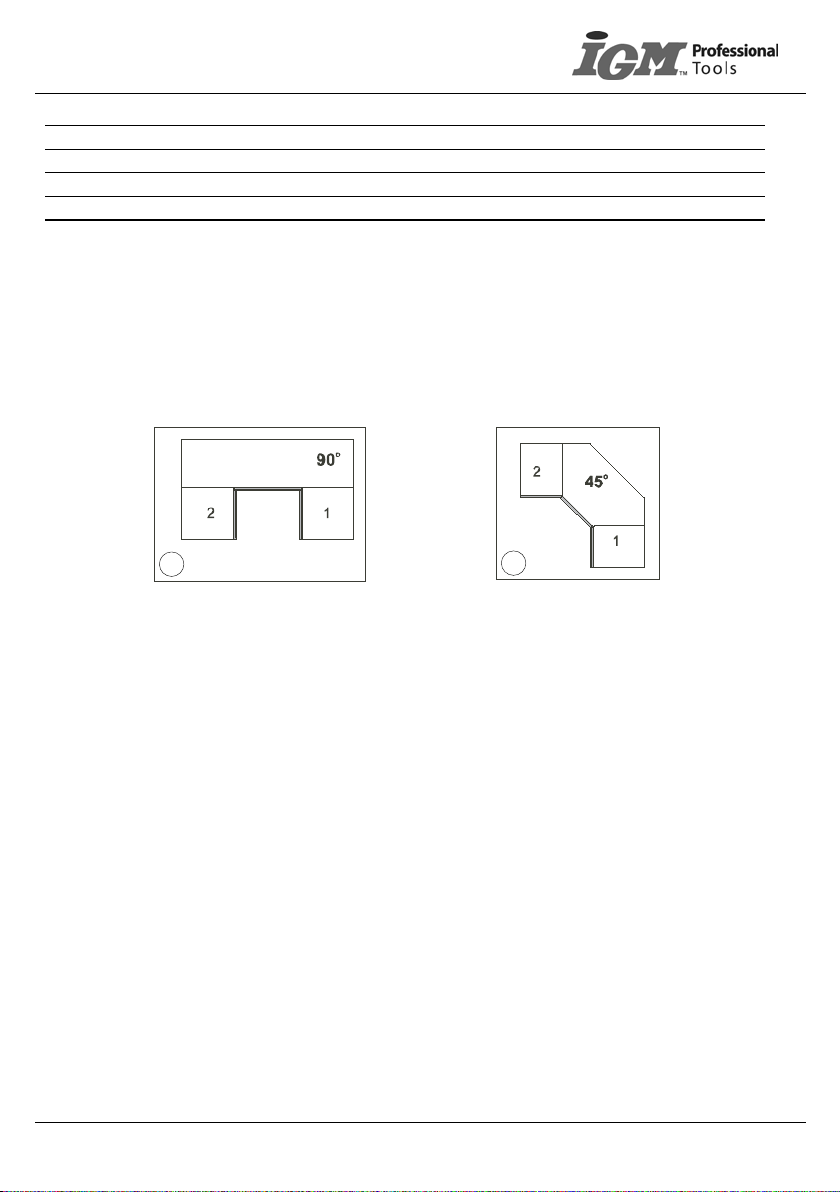

Use of jig FK650 / FK651

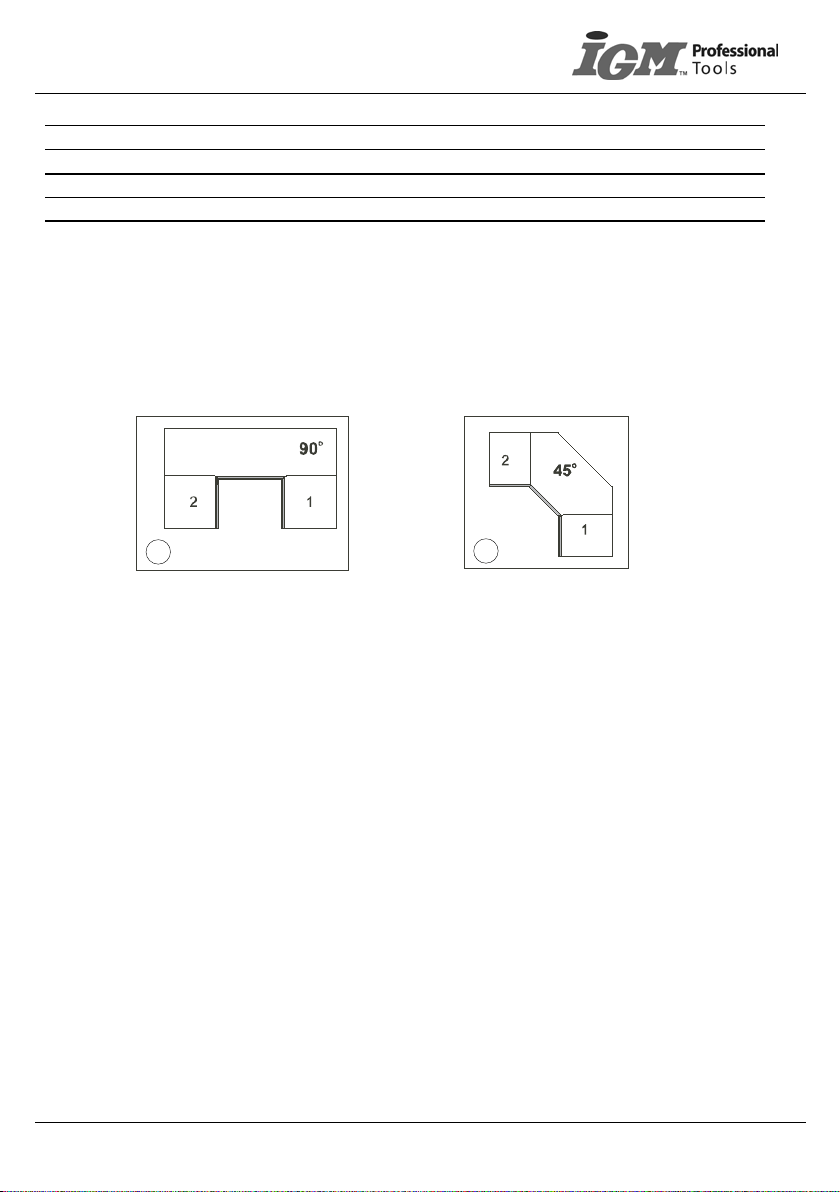

The jig FK650 is designed for cutting perfect 90° joints (fig. 2) and 45° joints (fig. 3.) for kitchen postform

worktops with the help of portable router.

It extends the possibilities of the router and increases the quality of the machined surface as well as the

precision of the joint. The basis of the entire system is a jig made of resistant plastic and a stop set. Precise

worktop joints, grooves for metal clamps and finishing of corners by radius or 45° can be manufactured by

presetting of respective stops. The complete production of the joint takes approximately 15 – 20 minutes

according to the operator’s skill.

Operating instructions EN

FK650 is designed for work with grooving router bits with D 12 cutting diameter

FK651 is designed for work with grooving router bit with D 12,7 ( ½“) cutting diameter

Hereafter referred to as FK …

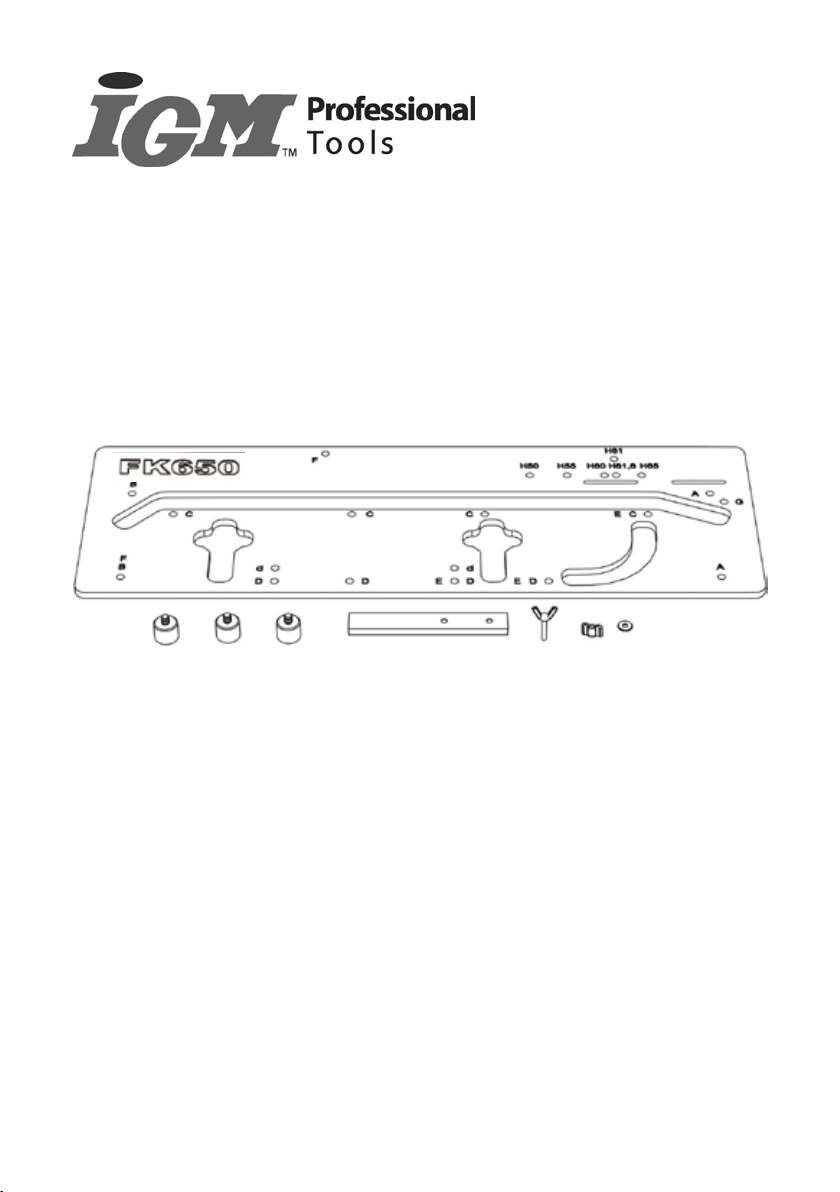

Basic accessories

1 pc Jig made of rigid laminated phenolic with letters indicating the positions of the stops

3 pc Metal stops

1 pc Plastic sliding stop

1 pc Nut with plastic rosette for sliding stop

1 pc Bolt for sliding stop

1 pc Washer

1 pc Operating instructions

Accessories required for the work with the jig:

PORTABLE ROUTER with superior performance (we recommend CMT portable router from our offer)

GUIDE BUSH with dia. 30 mm

If it is not possible to get the guide bush with dia. 30 mm for your router it is possible to buy:

FRB170___ reduction base for mounting of IGM guide bushes for shank S = 8 / 12 mm

FRB171___ reduction base for mounting of IGM guide bushes for shank S = 1/4“ and 1/2”

FGB30001___guide bush IGM with dia. 30 mm for FRB170 and FRB171

FOR FK650 …..STRAIGHT BIT D = 12 mm FOR FK651 …..STRAIGHT BIT D = ½“ (12,7 mm)

F47-12381__ D12,7x30(40) router bit S=8 mm F47-12371__ D12,7x30(40) router bit S=12,7 mm

F47-12521__ D12,7x50 router bit S=12 mm F47-12571__ D12,7 x 50 router bit S=12,7 mm

METAL TIGHTENING CLAMPS for tightening of lamella glued desktop joints

Code FK659 _____ metal screw clamps package of 10pcs

www.igmtools.com 3

4

1

5

46

SLOT CUTTER WITH THICKNESS 4 mm

or a biscuit jointer can be used for lamella joints (call for our current offer of Biscuit jointers)

Tightening clamps

to fix the jig to the workpiece, we recommend the clamps series M980 from our offer.

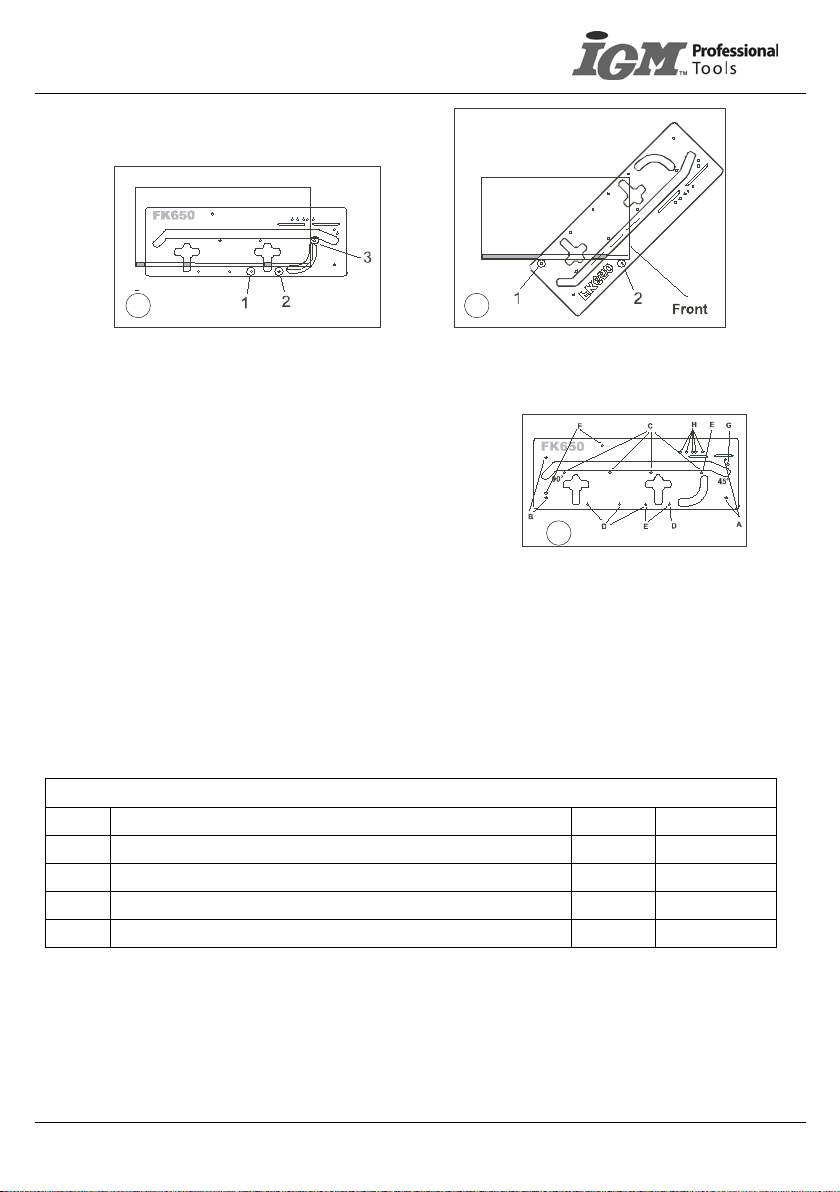

Assembling of FK

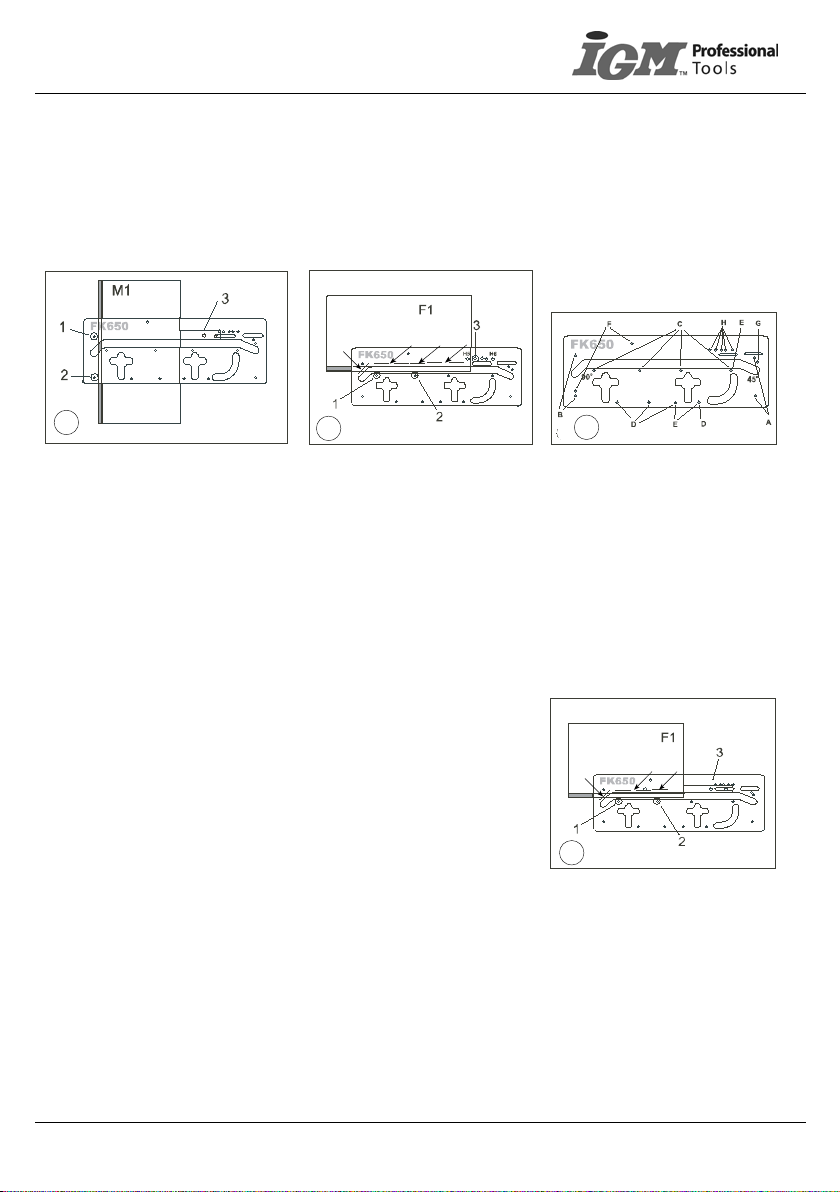

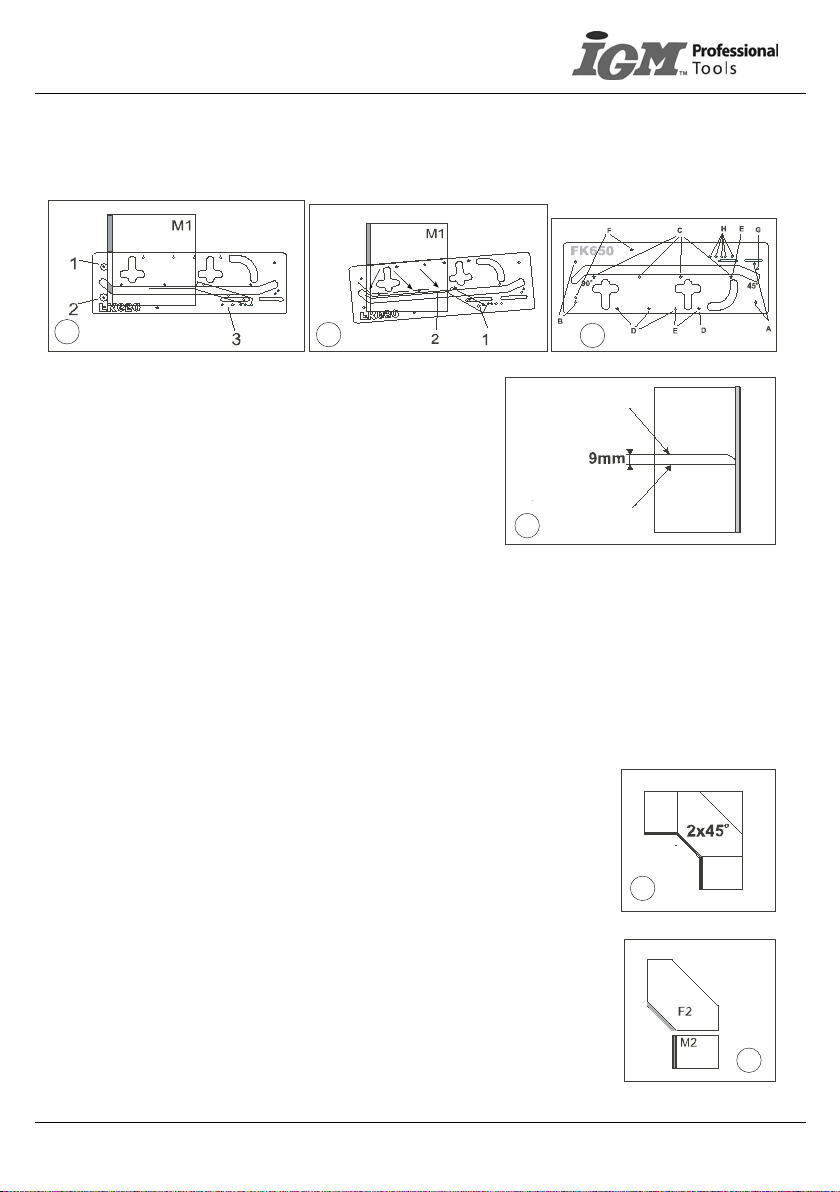

The whole system of the FK jig is based on the use of three steel stops, which are inserted into various holes

in order to attain the precise manufacture of the outer and inner part of the joint. The holes for the steel stops

are indicated with letters (fig. 1).

A… TWO HOLES – outer part of 45° joint

B… TWO HOLES – outer part of 90° joint

C… FOUR HOLES – inner part of 90° and 45° joint

D… FOUR HOLES – fixing holes for clumps

E… THREE HOLES – radius finishing of corners (R 8,2)

F… TWO HOLES – 45° finishing of corners

G… ONE HOLE – inner part of 45° joint

H… ONE HOLE – inner part of 90° joint (worktop 600 mm)

The steel stops are furnished with rubber rings which prevent the stops from dropping out of the holes. Place

the metal stop into the hole using the pin with the rubber ring, so that it is completely inserted. If the metal

stops are difficult to insert, lubricate the rubber rings with oil. Before using always ensure that the stops are

completely inserted into the holes. Before using check that the stops are not leaning against the work table.

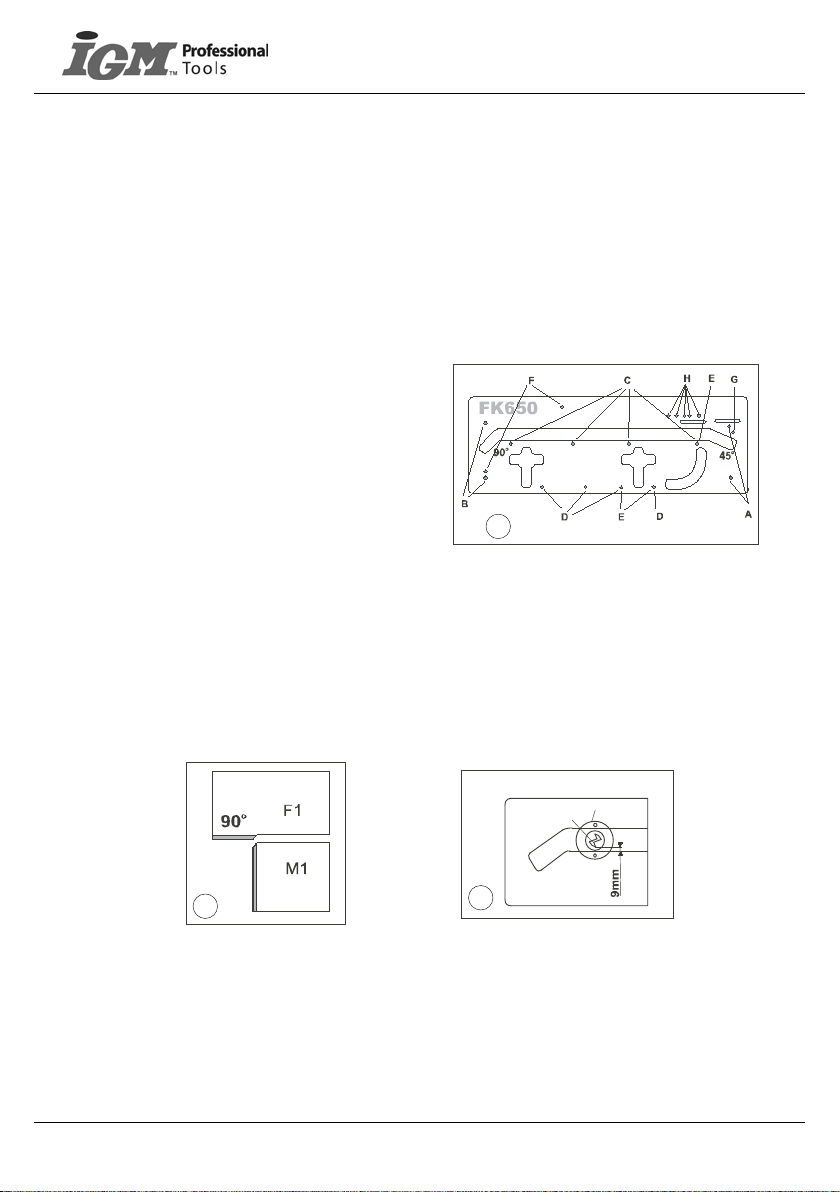

Setting of cutting axis and copying edge

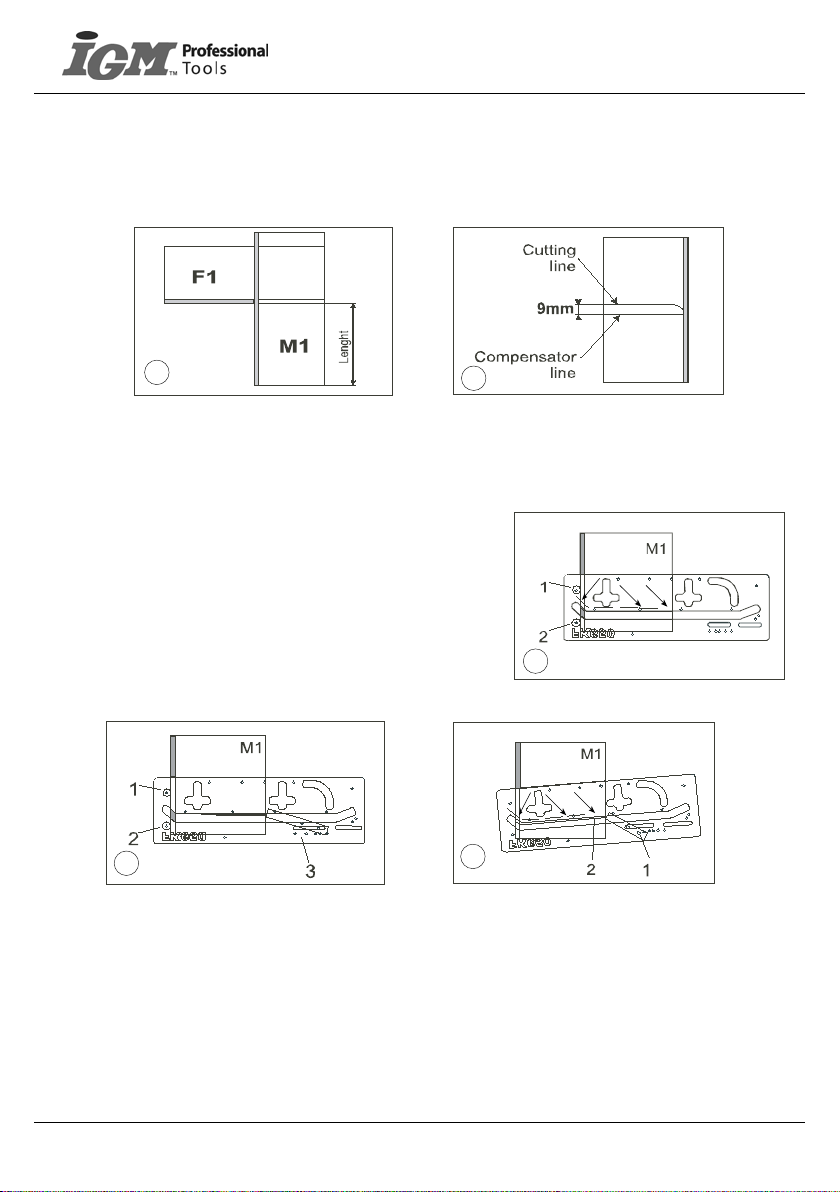

The cutting line is always shifted by 9 mm (FK650) resp.8,5 mm (FK651) from

the copying edge of the jig upon use of a guide bush dia.30 mm and a router

bit dia.12 mm (FK650) resp. 12,7 mm (FK651) (fig. 5). To obtain a precise joint

don’t use resharpened tool (diminution of cutting diameter).

Cutting of 90° joints

The working procedure is demonstrated on a right-handed 90° joint (fig. 4)

- Always cut the joint so that the metal stops touch the postform edges of the kitchen worktop.

- Always shape in the direction towards the postform edge and out, never the opposite way. This procedure

attains a perfect joint.

- Should remains of the paper base be left on the underside of the kitchen worktop after the routing, remove

them with sandpaper.

- Don’t remove the tool from the jig groove until the tool is completely stopped after routing, you prevent the

tool damage.

Operating instructions EN

Cutting of inner part of joint, worktop width 500-550- 600-616 and 650 mm

Insert two metal stops into the C holes and according to your worktop width one into the respective H hole

from the underside of the jig. The numbers at the letter H are for the worktop width. Place FK on the kitchen

worktop F1 from the facing side (fig. 8).

www.igmtools.com

4

681

7

Ensure that all stops 1, 2 and 3 are touching the edge of the worktop. Now tighten FK to the kitchen worktop

and working table using the clamps and check that the clamps do not hinder the movement of the router in

the jig groove and that they are well tightened. Set the cutting depth on the router. Insert the router by the

guide bush into the groove of the jig and begin to cut the joint on multiple pass from left to right; copying

the edge of the jig indicated by the arrows (fig. 8). If you don’t cut all the worktop thickness at one cut, you

can use for rough cutting the opposite edge the jig groove and so you will have ca. 1,5 – 7 mm of material left

for the final cutting. Now use the right edge of the groove (fig. 8) and make the final clean cut. Keep the right

direction of routing – the tool must cut the edge counter-rotational.

Operating instructions EN

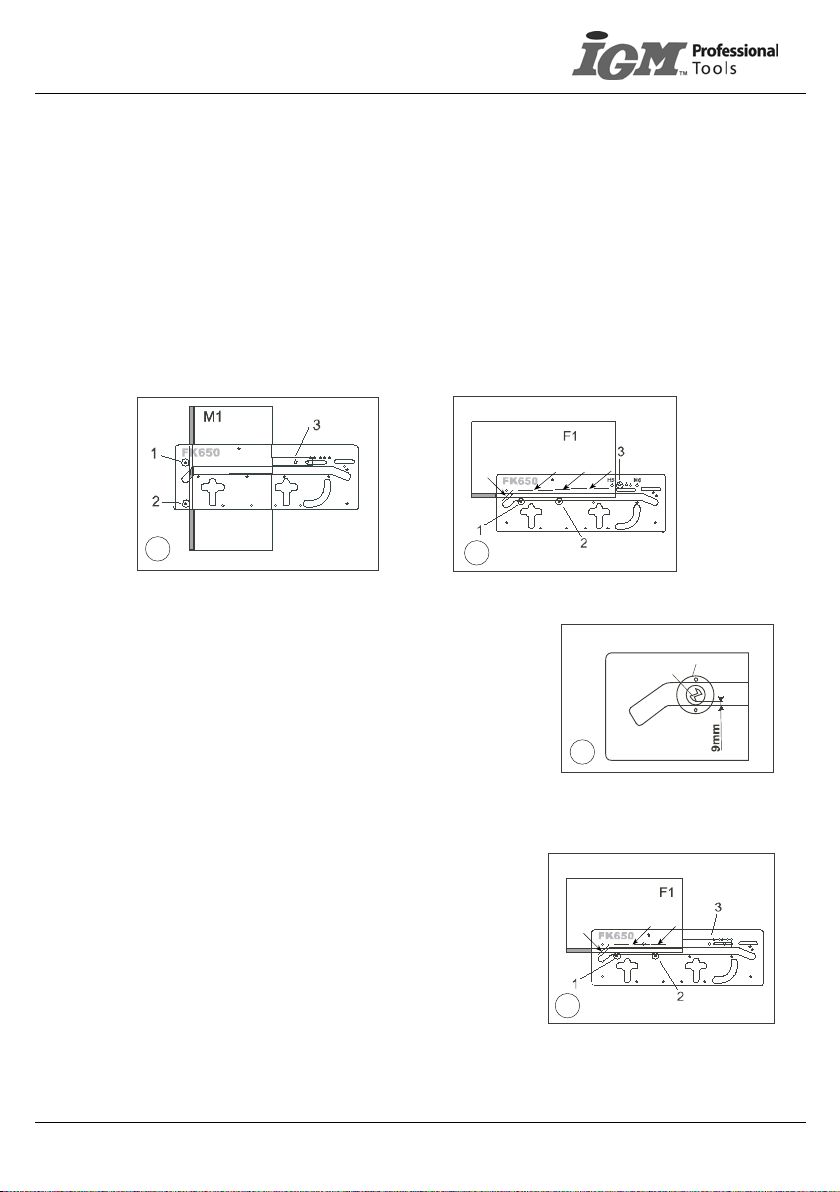

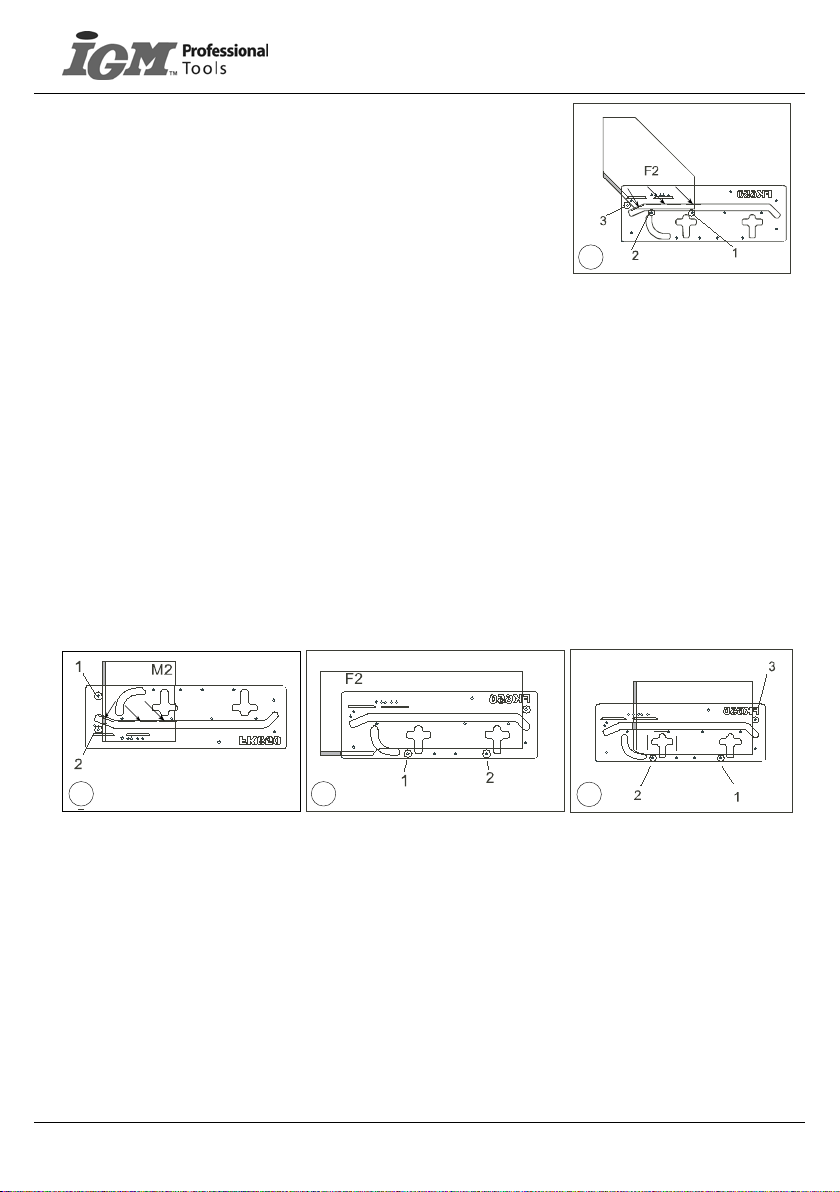

Cutting of inner part of joint using the sliding stop

Adjusting of the sliding stop

Put two metal stops into the B holes from the underside of FK and place FK transversely on the kitchen

worktop M1 (fig. 6). Set FK onto the stops in the B holes 1 and 2. Tighten the plastic length stop 3 using a nut

and bolt from the underside of the jig (fig. 6) and set it so that stops are touching the kitchen worktop. The

length of the joint is thus set. Remove the metal stops from the B holes.

Cutting of inner 90° joint

Insert two metal stops into the C holes from the underside of FK (leave plastic length stop 3 clamped). Place

FK on the kitchen worktop F1 according to (fig. 7).

Ensure that all stops are touching the edge of the worktop. Now tighten

FK to the kitchen worktop and working table using the clamps and check

that the clamps do not hinder the movement of the router in the jig groove

and that they are well tightened. Set the cutting depth on router. Insert the

router and begin to cut the joint on multiple pass from left to right; copy

the edge of the jig indicated by the arrows (fig. 7). If you don’t cut all the

worktop thickness at one cut, you can use for rough cutting the opposite

edge the jig groove and so you will have ca. 1,5 – 7 mm of material left for

the final cutting. Now use the right edge of the groove (fig. 8) and make the

final clean cut. Keep the right direction of routing – the tool must cut the

edge counter-rotational.

WARNING !!!

While cutting, press the router with the guide bush firmly against the jig and cut from left to right. Always

keep the router perpendicular so that the base of the router is touching FK with its entire surface and the

copying ring thus precisely copies the shape of the joint on the jig. It is better to cut on multiple pass.

Always follow the safety instructions for working with the portable router and router bits!

www.igmtools.com 5

910

11

12 13

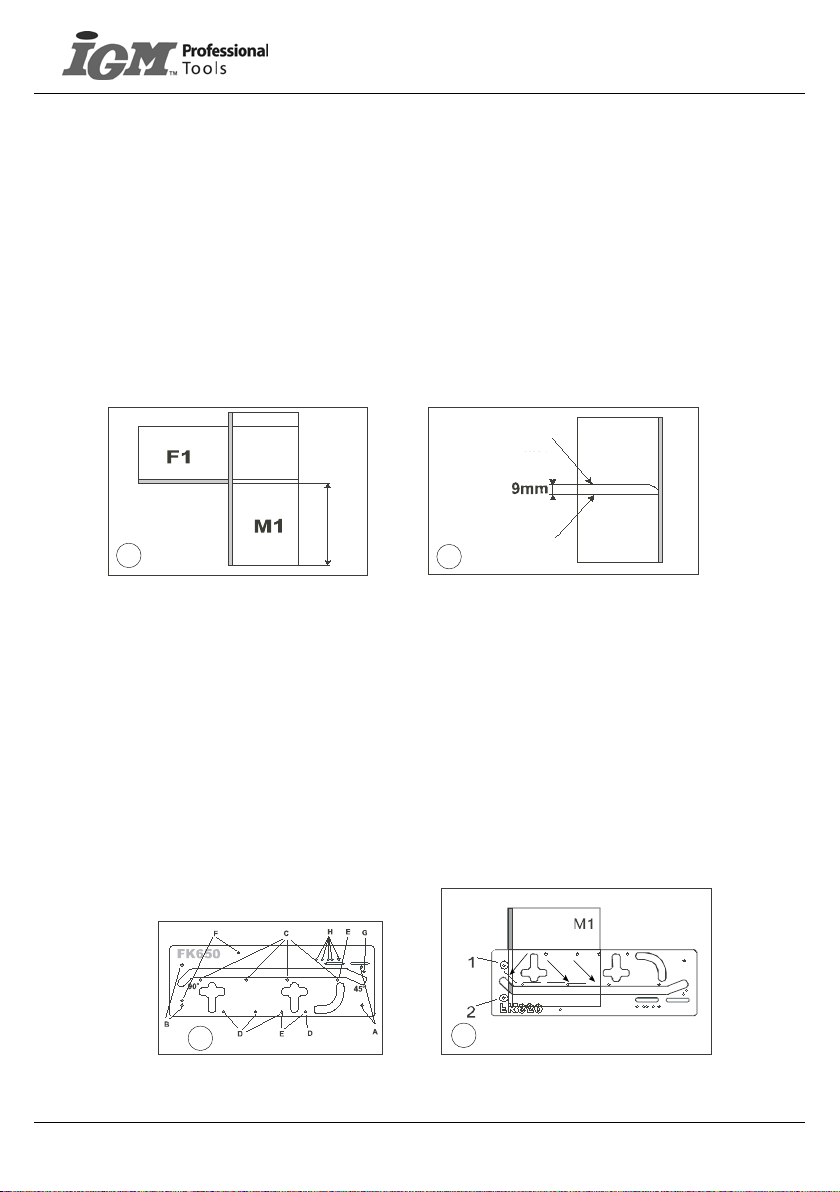

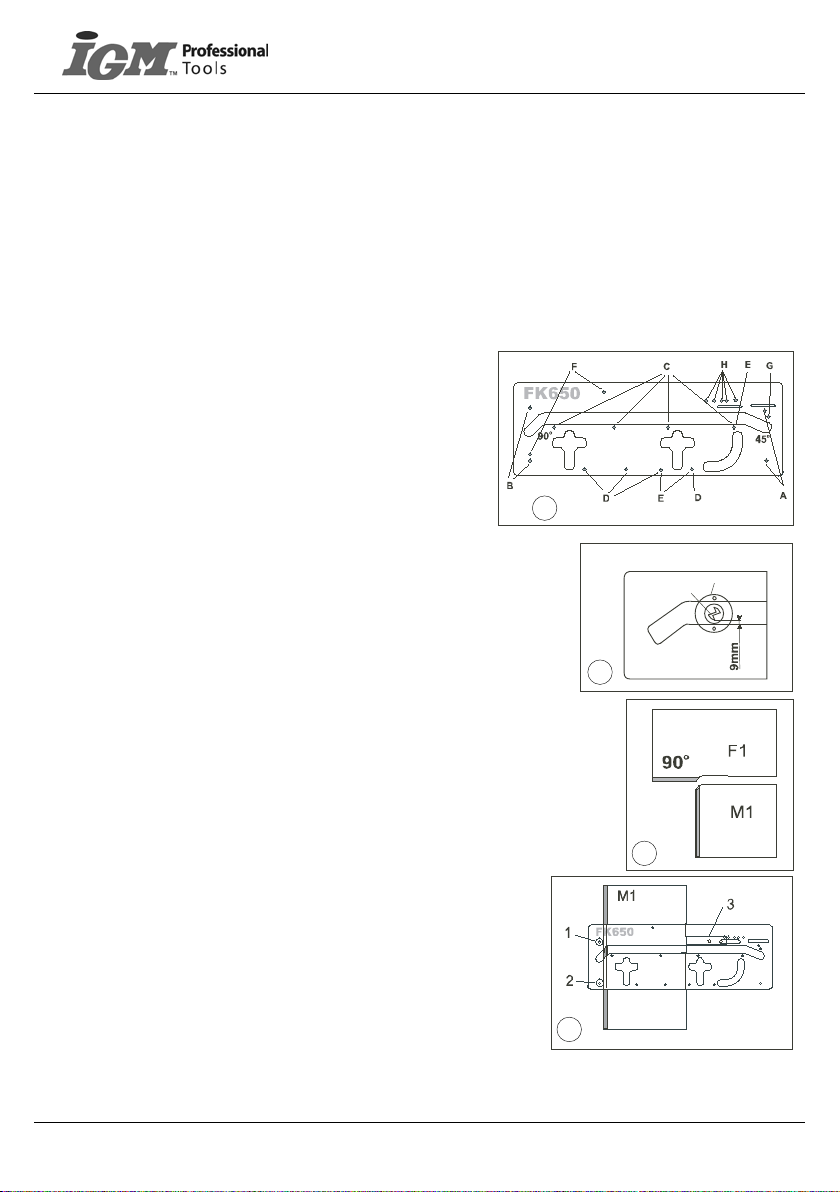

Cutting of outer 90° joint

If you have the possibility, place worktop M1 on the base and across worktop F1 so as to enable plotting of the

cutting line on the lower part of worktop M1 (fig. 9). After tracing the inner connection of worktop F1 on the

lower part of worktop M1, rotate worktop M1 upwards by its underside and plot a compensatory cutting line in

the direction away from the connection. This compensatory cutting line is shifted from the cutting line by 9 mm

(FK650) resp. 8,5 mm (FK651) and is the difference between the cutting plane and the edge of jig FK (fig. 10).

Operating instructions EN

Remove the sliding length stop from the hole. Insert two metal stops into the B holes from the facing side of FK and

place the FK onto worktop M1 (which is rotated upwards by its underside) by the facing side according to (fig. 11).

Set the distant edge of the jig FK (see arrows) exactly according to the plotted compensatory cutting line.

Now tighten FK to the kitchen worktop and working table using

the clamps and check that the clamps do not hinder the movement

of the router in the jig groove and that they are well tightened. Set

the cutting depth on the router. Insert the router and begin to cut

the joint on multiple-pass from left to right. Copy the edge of jig

which is closer to the remaining kitchen worktop (fig. 11). If you

don’t cut all the worktop thickness at one cut, you can use for rough

cutting the opposite edge the jig groove and so you will have ca.

1,5 – 7 mm of material left for the final cutting. Now use the right

edge of the groove (fig. 8) and make the final clean cut. Keep the

right direction of routing – the tool must cut the edge counter-rotational.

Compensation of wall right angle of 90° joint

FK enables compensation of wall right angles of up to 3° by turning the outer connection on worktop M1. The

connection which shall compensate the wall right angle shall however never be as precise as the joint to 90°.

The sliding length stop is cut to a point, according to which turning of FK up to 3° is performed (fig. 12 and 13).

If you have the possibility, place worktop M1 on the base and across worktop F1 so as to enable plotting of the

cutting line on the lower part of worktop M1. After tracing the inner connection of worktop F1 on the lower

part of worktop M1, rotate worktop M1 upwards by its underside and plot a compensatory cutting line in the

direction away from the connection. This compensatory cutting line is shifted from the cutting line by 9 mm

(FK650) resp. 8,5 mm (FK651) and is the difference between the cutting plane and the edge of jig FK (fig. 10).

www.igmtools.com

6

12 13 1

14 15

16

Insert two steel stops into the B holes from the facing side of FK. Tighten the sliding length stop to the facing

side of the FK and place the jig onto worktop M1 (which is rotated upwards by its underside) by the facing

side. Leave the length stop loose, do not tighten. Set the far edge of jig FK (see arrows) precisely according

to the plotted compensation line on the edge of the worktop by the sliding stop. Set the sliding stop by the

point obliquely onto the compensation line and tighten (fig. 12).

Remove the stops from the B holes. The edge of the sliding stop is a reference point of rotation for the

compensation. Shift using the worktop around the point of the sliding stop so as to adjust the edge of the jig

to the compensatory line according to (fig. 13).

Operating instructions EN

Tighten the jig to the kitchen worktop using the clamps and check that the clamps do not hinder the

movement of the router and that the jig is well tightened to the kitchen worktop. Loosen and remove the

sliding length stop to prevent its damage. Set the cutting depth on the router. Insert the router and begin to

cut the joint on multiple-pass from left to right. Copy the far edge of jig FK (fig. 12).

Cutting of 45° joint

The work procedure is demonstrated on a left-handed 45° joint (fig. 14 and 15). Prepare worktop F2 by cutting

with the circular saw according to the required dimensions, cut as precise as possible. The working procedure is almost

identical as for shaping connections to 90°.

Cutting of inner 45° joint

Insert two metal stops into the C holes and one into the G hole from the facing side of FK. Place FK on kitchen

worktop F2 according to (fig. 16).

Ensure that all stops 1, 2 and 3 are touching the edge of the worktop. Now tighten FK to the kitchen worktop

and working table using the clamps and check that the clamps do not hinder the movement of the router

in the jig groove and that they are well tightened. Set the cutting depth on the router. Insert the router and

begin to cut the joint on multiple pass from left to right, copying the far edge of the jig; see arrows on (fig. 16).

WARNING !!!

While shaping, press the router with the guide bush firmly against the jig and cut from left to right. Always

keep the router perpendicular so that the base of the router is touching FK with its entire surface, and the

guide bush thus precisely copies the shape of the joint on the jig. It is better to cut on multiple pass. For the

rough cutting you can use the opposite edge of the jig groove. Always follow the safety instructions for

working with the portable router and router bits!

www.igmtools.com 7

17 18

19

22

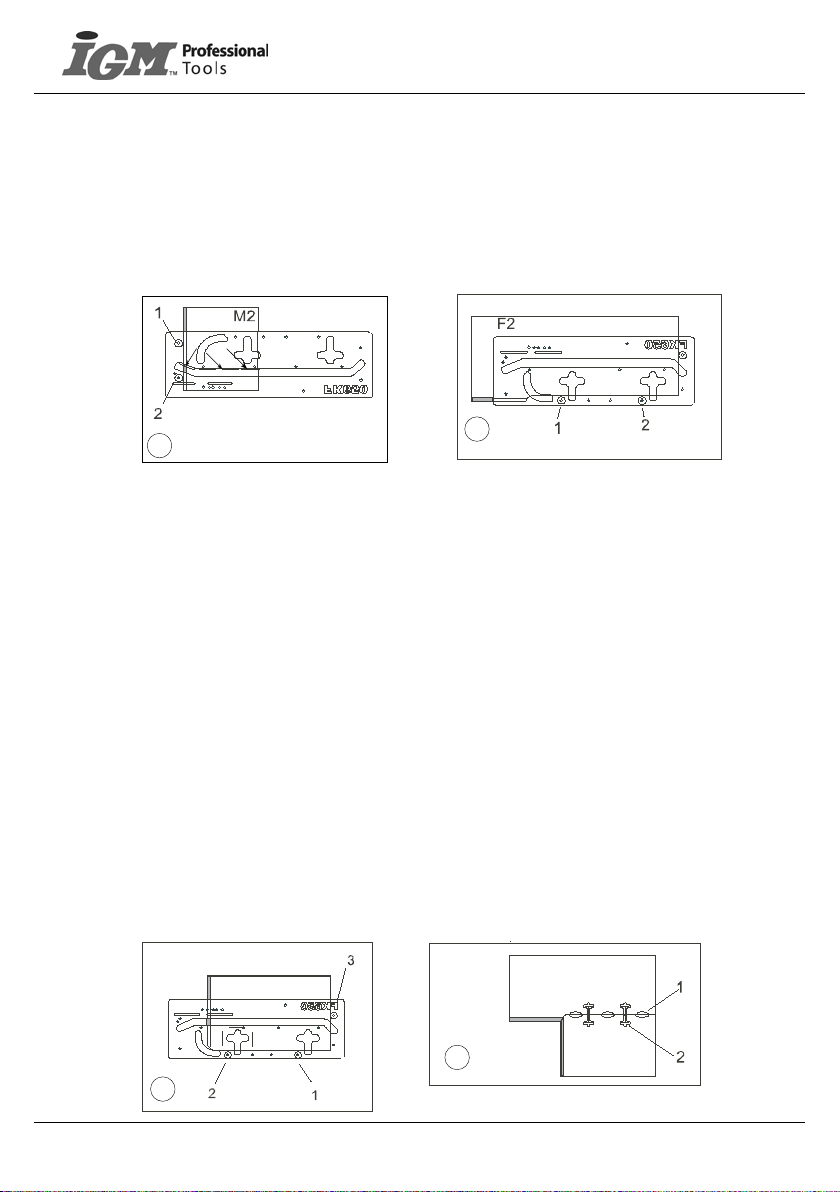

Cutting of outer part of 45° joint

The procedure is completely identical as with shaping the outer 90° joint. Insert two metal stops into the A

holes from the underside of FK and place FK onto worktop M2 (which is rotated upwards by its underside) by

the underside according to (fig. 17). Set the far edge of jig FK (see arrows) precisely according to the plotted

compensation line.

Now tighten FK to the kitchen worktop and working table using the clamps and check that the clamps do not

hinder the movement of the router. Set the cutting depth on the router. Insert the router and begin to cut the

joint on multiple pass from left to right. Copy the far edge of the jig FK (fig. 17). For the rough cutting you can

use the opposite edge of the jig groove.

Operating instructions EN

Cutting holes for clumps

Connect both worktops together with the inner and outer joint and check the precision of the joints. Use the

same guide bush and router bit (fig.18 and 19).

We recommend cutting the holes at least 150 mm from the postform edge. Indicate by a pencil the axes of the

holes on the underside of both worktops. Should you be using worktops with a width of less than 600 mm it

is necessary to rearrange FK for each hole separately. For a worktop of 600-650 mm the spacing of the holes is

given by the jig and you may mill out both holes in one clamping, should this spacing suit your purposes.

Insert two metal stops into the D holes and one into the B hole. Fix FK to the cut edge of the joint using the

stops (fig. 18). Tighten using the clamps. Cut to a depth of approx. 20 mm. This depends from the worktop

width as well. As soon as the holes on the inner joint are cut, repeat the procedure on the worktop of the outer

joint (fig. 19).

Producing lamella worktop joints

Unless the connection of the worktops is reinforced and centered with lamellas, the worktop may shift over

time. For this reason we recommend a reinforcing of the joint with lamellas.

For lamella joint use a router with a slot cutter 4 mm or use a lamella biscuit jointer producing a lamella joints

in both worktops. For a width of 600 mm use at least 4 pc of N° 20 lamella (fig. 22).

Before assembling the worktops, lightly sand the edge of the joint with sandpaper and apply glue to the

lamella joints. We recommend to use a water-resistant glue or cement for the whole joint. To connect both

kitchen worktops use steel clamps with length of 150 or 65 mm (the 65 mm clamps can be used since the

1.1.2011), which are used to tighten the complete joint.

www.igmtools.com

8

20 21

1

Radius and 45° finishing of worktop corners

For radius finishing of corners use the E holes (fig. 20).

For beveling of corners to 45° use the F holes (fig. 21).

Operating instructions EN

Insert the metal stops into the holes. Fix the jig FK to the edge of the worktop using the stops. Tighten the

jig to the kitchen worktop using the clamps and check that the clamps do not hinder the movement of the

router. Set the cutting depth on the router. Insert the router and begin to cut the joint on multiple-pass from

left to right. Copy according to the outer edge of the radius or groove.

SECURITY

• Always unplug the router when exchanging the router bit or setting the router.

• Use protection glasses when cutting.

• Use hearing protectors.

• Always use dust mask or respirator.

• Use dust exhausting plant.

• Don’t wear loose clothing. Ensure that you have tucked your sleeves and that you don’t wear any tie.

• Before switching the router on, remove all tools, nuts, keys and other free objects from the cutting area.

• Prevent unwanted switching of the router: ensure that the switch of the router is in position “off” before

plugging-in.

• Wait until the cutting bit is completely stopped before starting any setting of the router.

FK650 – FK651 SPARE PARTS LIST v .4

Pos. # Description Quantity Code

2 Sliding stop 200x30x10 mm 1 FK650-02

3 Bolt-stop set 3 pcs D30/10x35 black 1 FK650-03

Set of connecting material for sliding stop 1 FK650-05

4 O rings set 6 pcs 1 FS990001

www.igmtools.com 9

www.igmtools.com

10

23

INHALTSVERZEICHNIS SEITE

Verwendung der Schablone FK650 10

Aufstellung von FK 11

Fräsen von 90° Verbindung 11

Fräsen von 45° Verbindung 14

Sicherheit 16

Verwendung der Schablone FK650 / FK651

Schablone FK650 – FK651 ist für Fräsen von perfekten 90° Verbindungen (Abb.2) und 45° Verbindungen

(Abb. 3) von Postforming-Küchenarbeitsplatten mit Oberfräse bestimmt. Sie erweitert die Möglichkeiten

Ihrer Oberfräse, verbessert die Qualität der bearbeiteten Oberfläche und die Präzision der Verbindung.

Die Basis des ganzen Systems stellen eine aus widerstandsfähigem Kunststoff hergestellte Schablone und

ein Set der Anschläge dar. Durch die Voreinstellung einzelner Anschläge erzielen Sie Herstellung genauer

Plattenverbindung, Nuten für Metallspannzangen und Ecken-Endung mit Radius oder 45°. Die ganze

Herstellung der Verbindung dauert ca. 15-20 Minuten je nach dem Geschick der Bedienung.

FK650 ist für Arbeit mit Nutfräser mit Schnittdurchmesser von D12 mm bestimmt.

FK651 ist für Arbeit mit Nutfräser mit Schnittdurchmesser von D12,7 mm ( ½“) bestimmt.

Nachfolgend nur FK …

Basiszubehör

1 St. Schablone aus widerstandfähigem Kunststoff mit Buchstaben für Bezeichnung von Positionen einzelner Anschläge

3 St. Metallanschläge

1 St. Schiebeanschlag aus Kunststoff

1 St. Mutter mit Kunststoffrosette für Schiebeanschlag

1 St. Schraube für Scheibeanschlag

1 St. Schraubenunterlage

1 St. Gebrauchsanweisung

Notwendiges Zubehör für Arbeit mit Schablone:

OBERFRÄSE mit eher hoher Leistung (aus unserem Angebot empfehlen wir die CMT Oberfräse)

KOPIERRING Durchm. 30 mm

Falls es nicht möglich ist, sich einen Kopierring mit Durchm. 30 mm für Ihre Oberfräse zu beschaffen, ist es

nötig folgendes zu kaufen:

FRB170___Reduktionsplatte für Befestigung von IGM Kopierringen für Schaft von S = 8 / 12 mm

FRB171___Reduktionsplatte für Befestigung von IGM Kopierringen für Schaft von S = 1/4“ und 1/2“

FGB30001___Kopierring D30 mm IGM für Schaft FRB170 und FRB171

FÜR FK650 …..NUTFRÄSER D = 12 mm FÜR FK651 …..NUTFRÄSER D = ½“ (12,7 mm)

F47-12381__ D12,7 x 30(40) Fräser S=8 mm F47-12371__ D12,7 x 30(40) Fräser S=12,7 mm

F47-12521__ D12,7 x 50 Fräser S=12 mm F47-12571__ D12,7 x 50 Wendeplatten-Fräser S=12,7 mm

Gebrauchsanweisung DE

www.igmtools.com 11

Schablone

Fräser

Kopierring

45

1

METALLGEWINDEZANGEN für Zusammenbindung der geklebten Lamellenplattenverbindung

Bestell.-Nr. FK659___ Metallgewindespannzangen Packung 10 St.

TELLERFRÄSER Dicke 4 mm für Lamellenverbindung

oder kann zur Herstellung von Lamellenverbindung eine Lamellenfräse verwendet werden (holen Sie sich

unser aktuelles Angebot an Lamellenfräsen ab)

Spannzangen

zur Befestigung der Schablone an Distributor Werkstück empfehlen wir die Spannzangen der Reihe M980

Aufstellung von FK

Das ganze System der Schablone besteht auf Verwendung dreier Stahlanschläge, die in verschiedenen

Löchern eingesteckt werden und die es ermöglichen, sowie den inneren als auch den äußeren Teil

der Verbindung präzis herzustellen. Löcher für Stahlanschläge werden mit Buchstaben gekennzeichnet (Abb. 1).

A... ZWEI LÖCHER – äußerer Teil der 45° Verbindung

B... ZWEI LÖCHER – äußerer Teil der 90° Verbindung

C... VIER LÖCHER – innerer Teil der 90° und 45° Verbindung

D... VIER LÖCHER – Spannlöcher für Gewindezangen

E... DREI LÖCHER – Radiusendung der Ecken (R70)

F... ZWEI LÖCHER – 45° Endung der Ecken

G... EIN LOCH – innerer Teil der 45° Verbindung

H... EIN LOCH – innerer Teil der 90° Verbindung (Platte 600 mm)

Stahlanschläge sind mit Gummiringen versehen, die Herausfallen der Anschläge aus Löchern verhindern.

Metallanschlag mit Bolzen ins Loch einschieben, sodass er völlig eingeschoben ist. Falls die Metallanschläge

schwer einzuschieben sind, Gummiringe mit Öl reiben. Vor Gebrauch immer überprüfen, ob die Anschläge

völlig in Löchern eingeschoben sind. Vor Gebrauch ist ebenfalls zu überprüfen, ob die Anschläge Arbeitstisch

nicht berühren.

Einstellung der Schnittachse und Kopierkante

Die Schnittlinie wird um 9 mm (FK650) bzw. um 8,5 mm (FK651) von Kopierkante der Schablone verschoben -

bei Verwendung von Kopierring mit Durchmesser von 30 mm und Fräser mit Durchmesser von 12 mm

(für FK650) bzw. 12,7 mm (für FK651)(Abb.5). Um eine genaue Verbindung zu erreichen, nie ein

nachgeschliffenes Werkzeug verwenden (Verringerung des Schnittdurchmessers).

Fräsen von 90° Verbindung

Der Arbeitsvorgang wird auf einer rechtsseitigen 90° Verbindung gezeigt (Abb. 4)

- Verbindung immer so fräsen, dass die Metallanschläge die Postforming-Kante der Küchenarbeitsplatte berühren.

- Immer in Richtung zur Postforming-Kante und weg fräsen, nie umgekehrt. So kann eine perfekte Verbindung

erreicht werden.

- Sollten nach Fräsen auf der Rückseite der Küchenarbeitsplatte Reste der Papierunterlage bleiben,

mit Sandpapier beseitigen.

- Nach Fräsen Werkzeug aus der Nute der Schablone erst wenn das Werkzeug im Stillstand gerät entfernen, so

wird mögliche Beschädigung der Schablone verhindert.

Gebrauchsanweisung DE

www.igmtools.com

12

Schablone

Fräse

Kopieren Ring

8

5

7

6

Fräsen von innerem Teil der Verbindung, Plattenbreite 500-550-600-616 und 650 mm

Auf Rückseite der Schablone zwei Metallanschläge in C Löcher und nach Breite Ihrer Platte einen

in jeweiligen H Loch einschieben. Zahlen neben Buchstabe H sind für Plattenbreite in cm. FK mit der

Vorderseite auf Küchenarbeitsplatte F1 legen (Abb. 8).

Versichern Sie sich, dass alle Anschläge 1, 2 und 3 die Kante der Küchenarbeitsplatte berühren. Jetzt FK

mittels Spannzangen an Küchenarbeitsplatte und an Werktisch befestigen. Überprüfen, ob Spannzagen

die Bewegung der Oberfräse in Schablonen-Nute nicht verhindern und ob sie ordentlich festgezogen

sind. Schnitttiefe der Oberfräse einstellen. Oberfräse mit Kopierring in Nute der Schablone einlegen

und Verbindung auf mehrere Durchläufe von links nach rechts fräsen. Dabei die mit Pfeilen markierte

Schablonenkante kopieren (Abb. 8). Falls Sie die ganze Dicke der Küchenarbeitsplatte nicht auf einmal fräsen,

kann für grobes Fräsen die gegenüberliegende Kante der Schablonen-Nute verwendet werden.

Für reines Fertigfräsen so entsteht ein Zusatz von ca. 1,5-7 mm, dann die richtige Kante der Schablonen-Nute

nach (Abb. 8) benutzen und rein fertigfräsen. Richtige Fräsrichtung einhalten – Werkzeug muss

die Kannte gegen Richtung seines Drehens abschneiden.

Fräsen von innerem Teil der Verbindung mittels Schiebeanschlag

Einstellung des Schiebeanschlages:

Auf Rückseite von FK zwei Metallanschläge in B Löcher einschieben und

FK quer auf Küchenarbeisplatte M1 legen (Abb.5). FK an Anschläge in B

Löchern 1 und 2 anlegen. Auf der Rückseite Längenkunststoffanschlag 3

mit Schraube und Mutter befestigen (Abb. 6). Längenkunststoffanschlag so

einstellen, dass er die Kanten der Küchenarbeitsplatte berührt. Somit ist die

Verbindungslänge gemessen. Metallanschläge aus B Löchern entfernen.

Fräsen von innerer 90° Verbindung

Auf Rückseite von FK zwei Metallanschläge in C Löcher einschieben (Längenkunststoffanschlag 3 befestigt

lassen). FK auf Küchenarbeitsplatte F1 nach (Abb. 7) legen.

Versichern Sie sich, dass alle Anschläge die Kante der Küchenarbeitsplatte

berühren. Jetzt FK mittels Spannzangen an Küchenarbeitsplatte und an

Werktisch befestigen. Überprüfen, ob die Spannzagen

die Bewegung der Oberfräse in Schablonen-Nute nicht verhindern und

ordentlich festgezogen sind. Schnitttiefe der Oberfräse einstellen. Oberfräse

einlegen und Verbindung auf mehrere Durchläufe von links nach rechts

fräsen. Dabei die mit Pfeilen markierte Schablonenkante kopieren (Abb. 7).

Falls Sie die ganze Dicke der Küchenarbeitsplatte nicht auf einmal fräsen,

kann für grobes Fräsen die gegenüberliegende Kante der Schablonen-Nute

verwendet werden. Für reines Fertigfräsen so entsteht ein Zusatz von ca.

1,5-7 mm, dann die richtige Kante der Schablonen-Nute nach (Abb. 8) benutzen und rein fertigfräsen. Richtige

Fräsrichtung einhalten – Werkzeug muss die Kannte gegen Richtung seines Drehens abschneiden.

Gebrauchsanweisung DE

www.igmtools.com 13

Délka

Schnittlinie

Kompensationslinie

9

1

10

11

ACHTUNG!!!

Beim Fräsen die Oberfräse mit Kopierring knapp an Schablone drücken und von links nach rechts fräsen.

Oberfräse immer senkrecht halten, so dass die Basis der Oberfräse mit der ganzen Oberfläche

die Oberfläche von FK berührt und der Kopierring die Form der Verbindung auf der Schablone genau kopiert.

Es ist besser, auf mehrere Durchläufe zu fräsen. Sicherheitsanweisungen für Arbeit mit Oberfräse

immer beachten!

Fräsen von äußerer 90° Verbindung

Falls Sie die Möglichkeit haben, legen Sie die Platte M1 auf einen Korpus und über die Platte F1 so, dass es

möglich ist, die Schnittlinie auf Unterteil der Platte M1 zu zeichnen (Abb. 9). Nach Abzeichnung des inneren

Teiles der Verbindung der Platte F1 auf den Unterteil der Platte M1 die Platte M1 mit der Rückseite nach oben

wenden und die Kompensationslinie in Richtung weg von der Verbindung zeichnen.

Diese Kompensationslinie ist von der Schnittlinie um 9 mm (FK650) bzw. 8,5 mm (FK651) verschoben und

sie stellt den Unterschied zwischen der Schnittebene und der Kante der Schablone FK dar (Abb. 10).

Längenschiebeanschlag aus dem Loch entnehmen. Auf Vorderseite von FK zwei Metallanschläge

in B Löcher einschieben und FK mit der Vorderseite nach (Abb. 11) auf Platte M1 (die mit Rückseite

nach oben gewendet ist) legen. Die entfernte Ecke der Schablone FK (siehe Pfeile) genau nach

der gezeichneten Kompensationslinie einstellen.

Jetzt FK mittels Spannzagen an Küchenarbeitsplatte befestigen und überprüfen, ob die Spannzangen

Bewegung der Oberfräse in der Schablonen-Nute nicht verhindern. Schnitttiefe der Oberfräse einstellen.

Oberfräse einlegen und Verbindung auf mehrere Durchläufe von links nach rechts fräsen. Dabei die Kante

der Schablone FK kopieren, die näher zu der übrig bleibenden Arbeitsküchenplatte ist (Abb. 11). Falls Sie die

ganze Dicke der Küchenarbeitsplatte nicht auf einmal fräsen, kann für grobes Fräsen

die gegenüberliegende Kante der Schablonen-Nute verwendet werden. Für reines Fertigfräsen so entsteht

ein Zusatz von ca. 1,5-7 mm, dann die richtige Kante der Schablonen-Nute nach (Abb. 8) benutzen und rein

fertigfräsen. Richtige Fräsrichtung einhalten – Werkzeug muss die Kannte gegen Richtung seines Drehens

abschneiden.

Gebrauchsanweisung DE

www.igmtools.com

14

Schnittlinie

Kompensationslinie

1

12 13

10

14

15

Falls Sie die Möglichkeit haben, legen Sie die Platte M1 auf einen

Korpus und über die Platte F1 so, dass es möglich ist, die Schnittlinie

auf Unterteil der Platte M1 zu zeichnen. Nach Abzeichnen des

inneren Teiles der Verbindung der Platte F1 auf Unterteil der Platte

M1 die Platte M1 mit der Rückseite nach oben wenden und eine

Kompensationslinie in Richtung von der Verbindung weg zeichnen.

Diese Kompensationslinie ist von der Schnittlinie um 9 mm (FK650)

bzw. 8,5 mm (FK651) verschoben und sie stellt den Unterschied

zwischen der Schnittebene und der Kante der Schablone FK dar

(Abb. 10).

Auf Vorderseite von FK zwei Metallanschläge in B Löcher einschieben. Längenschiebeanschlag auf Vorderseite

von FK befestigen und Schablone mit der Vorderseite auf die M1 Platte (die mit der Ruckseite nach oben

gewendet ist) legen. Längenanschlag frei lassen, nicht anziehen. Die entfernte Kante der Schablone FK

genau nach der gezeichneten Kompensationslinie an der Plattenkante am Schiebeanschlag einstellen.

Schiebanschlag schräg mit Kante auf Kompensationslinie einstellen und befestigen (Abb. 12).

Metallanschläge aus B Löchern entfernen. Kante des Schiebeanschlages ist Referenzdrehpunkt für

die Kompensation. Küchenarbeitsplatte um die Spitze des Schiebeanschlages so drehen, dass die

Schablonenkante mit der Kompensationslinie nach (Abb. 13) ausgeglichen wird.

Schablone mit Spannzangen an Küchenarbeitsplatte befestigen und überprüfen, ob

die Spannzangen die Bewegung der Oberfräse nicht verhindern und ob die Schablone

auf der Küchenarbeitsplatte fest befestigt ist. Längenschiebeanschlag lockern und

entfernen um seine Beschädigung durch Fräser zu verhindern. Schnitttiefe der

Oberfräse einstellen. Oberfräse einlegen und Verbindung auf mehrere Durchläufe von

links nach rechts fräsen. Dabei die entfernte Kante der Schablone FK kopieren (Abb. 12).

Fräsen von 45° Verbindung

Der Arbeitsvorgang wird auf einer linksseitigen 45° Verbindung gezeigt. (Abb. 14 und 15).

Küchenarbeitsplatte F2 durch Schneiden mit Kreissäge nach gewünschten Ausmaßen

vorbereiten, möglicht präzis schneiden. Arbeitsvorgang ist mit dem Fräsen der 90°

Verbindung fast identisch.

Fräsen von innerer 45° Verbindung

Auf Vorderseite von FK zwei Metallanschläge in C Löcher und einen

ins G Loch einschieben. FK auf die Küchenarbeisplatte F2 nach (Abb. 16) legen.

Gebrauchsanweisung DE

Kompensation des Rechtwinkels der Wand bei 90° Verbindung

FK ermöglicht es, den Rechtwinkel der Wand bis zu 3° durch Andrehung der äußeren Verbindung auf Platte

M1 zu kompensieren. Die Verbindung, die den Rechtwinkel der Wand kompensieren wird, wird allerdings

nicht so genau sein, wie die 90° Verbindung. Die Andrehung wird über die Kante des Schiebeanschlags

von FK bis zu 3° durchgeführt (siehe Abb. 12 und 13).

www.igmtools.com 15

16

17 19

18

Versichern Sie sich, dass alle Anschläge 1, 2 und 3 die Kante der

Küchenarbeitsplatte berühren. Jetzt FK mittels Spannschraubzangen

an Küchenarbeitsplatte befestigen und überprüfen, ob die Spannzagen

Bewegung der Oberfräse in Schablonen-Nute nicht verhindern und ob sie

richtig festgezogen sind. Schnitttiefe der Oberfräse einstellen. Oberfräse

einlegen und Verbindung auf mehrere Durchläufe von links nach rechts

fräsen. Dabei die entfernte, mit Pfeilen markierte Schablonenkante kopieren

(Abb. 16).

ACHTUNG!!!

Beim Fräsen die Oberfräse mit Kopierring knapp an Schablone drücken und von links nach rechts fräsen.

Oberfräse immer senkrecht halten, so dass die Basis der Oberfräse mit ganzer Oberfläche die Oberfläche

von FK berührt und der Kopierring die Form der Verbindung auf der Schablone genau kopiert. Es ist

besser, auf mehrere Durchläufe zu fräsen. Für grobes Anfräsen kann die gegenüberliegende Kante

der Schablonen-Nute verwendet werden. Sicherheitsanweisungen für Arbeit mit Oberfräse immer

beachten!

Fräsen von äußerem Teil der 45° Verbindung

Der Arbeitsvorgang ist mit dem Fräsen der äußeren 90° Verbindung durchaus identisch.

Zwei Metallanschläge in A Löcher auf der Rückseite von FK einschieben und FK mit der Rückseite

nach (Abb. 17) auf Platte M2 (die mit Rückseite nach oben gewendet ist) legen. Die entfernte Kante

der Schablone FK (siehe Pfeile) genau nach der gezeichneten Kompensationslinie einstellen.

Jetzt FK mittels Spannzagen an Küchenarbeitsplatte und an Arbeitstisch befestigen und überprüfen, ob die

Spannzangen Bewegung der Oberfräse nicht verhindern. Schnitttiefe der Oberfräse einstellen. Oberfräse

einlegen und Verbindung auf mehrere Durchläufe fräsen, von links nach rechts. Dabei die entfernte Kante der

Schablone FK kopieren (Abb. 17). Für grobes Anfräsen kann die gegenüberliegende Kante

der Schablonen-Nute verwendet werden.

Fräsen der Löcher für Gewindezangen

Beide Platten mit innerer und äußerer Verbindung zueinander fügen und Genauigkeit der Verbindung

überprüfen. Jetzt ist Fräsen der Löcher für Metall- oder Kunststoffgewindezangen durchzuführen. Verwenden

Sie den gleichen Kopierring und Fräser (Abb. 18 und 19).

Wir empfehlen, die Löcher mindestens 150 mm von der Postforming-Kante zu fräsen. Unten auf beiden

Platten mit einem Stift die Achsen der Löcher markieren. Falls Küchenarbeitsplatten mit Breite unter 600 mm

verwenden werden, muss FK für jedes Loch einzeln eingestellt werden. Für Küchenarbeitsplatte

von 600-650 mm ist die Entfernung der Löcher an der Schablone angegeben und beide Löcher können

bei einer Spannung gefräst werden, falls Ihnen diese Entfernung gut passt.

Zwei Metallanschläge in D Löcher und einen in B Loch einschieben. FK mit Anschlägen an gefräste

Verbindungskante anlegen (Abb. 18) und mit Spannzangen befestigen. In Tiefe von ca. 20 mm fräsen,

entscheidend ist auch die Dicke der Küchenarbeitsplatte. Sobald die Löcher der inneren Verbindung gefräst

sind, Vorgehensweise auf der Platte der äußeren Verbindung wiederholen (Abb. 19).

Gebrauchsanweisung DE

www.igmtools.com

16

1

22

20

Vorderseite

21

Herstellung von Lammellen-Verbindung der Küchenarbeitsplatten

Wenn die Plattenverbindung nicht mit Lamellen verstrebt und zentriert wird, kann es mit der Zeit zur

Verschiebung der Platten kommen. Deshalb wird empfohlen, die Verbindung mit Lamellen zu verstreben.

Für Lamellenverbindung ist eine Oberfräse mit Tellernutfräser

Dicke 4 mm oder eine Lamellenfräse für Herstellung von

Lamellenverbindung in beiden Küchenarbeitsplatten zu verwenden.

Für Breite von 600 mm sind mindestens 4 St. von Lamellen Nr. 20 zu

verwenden (Abb. 22).

Vor Zusammensetzung der Platten Kanten mit Sandpapier

leicht reiben. Klebstoff in Lamellenverbindungen auftragen. Wir

empfehlen, für die ganze Verbindung wasserdichten Klebstoff oder Kitt zu

verwenden. Zum Verbinden von beiden Küchenarbeitsplatten verwenden

Sie Stahlgewindezangen Länge 150 oder 65 mm (Gewindezange mit 65 mm

Länge seit dem 1.1.2011 verwendbar),mit denen die komplette Verbindung

fest festgezogen wird.

Radius- und 45° Endung der Küchenarbeitsplatten-Ecken

Für Radiusendung E Löcher verwenden (Abb. 20).

Für Einschneiden der Ecke auf 45° F Löcher verwenden (Abb. 21).

Metallanschläge in Löcher einschieben. FK mit Anschlägen an Plattenkante legen. Schablone mittels Spannzangen

an Küchenarbeitsplatte befestigen und überprüfen, ob die Spannzagen Bewegung

der Oberfräse nicht verhindern. Schnitttiefe der Oberfräse einstellen. Oberfräse einlegen und Verbindung

auf mehrere Durchläufe von links nach rechts fräsen. Nach der äußeren Kante von Radius oder der Nute kopieren.

SICHERHEIT

• Vor Austausch des Schaftfräsers oder bei Einstellung die Oberfräser immer ausschalten und vom Netz

trennen.

• Beim Fräsen Schutzbrille verwenden.

• Hörschutzmittel verwenden.

• Immer eine Luftschutzmaske oder einen Respirator benutzen.

• Absauggerät verwenden.

• Keine lose Kleidung tragen. Versichern Sie sich, dass Sie keine freien Ärmel und keinen Schlips anhaben.

• Vor Einschaltung der Oberfräse alle Werkzeuge, Muttern, Schlüssel und andere freie Gegenstände

aus dem Arbeitsbereich beseitigen.

• Ungewünschte Einschaltung der Oberfräse vorbeugen: vor Einstöpseln und Schaltung ins Netz überprüfen,

ob sich der Schalter in Stellung „aus“ befindet.

• Vor jeder Einstellung abwarten, bis der Fräser von selber in Stillstand kommt.

Gebrauchsanweisung DE

www.igmtools.com 17

FK650 – FK651 ERSATZTEILLISTE v.4

Pos. # Beschreibung Menge Bestell.-Nr.

2 Schiebeanschlag 200x30x10 mm 1 FK650-02

3 Bolzen-Anschlag Set-3 St D30/10x35 schwarz 1 FK650-03

Satz von Verbindungselementen für Schiebeanschlag 1 FK650-05

4 O-Ringe Set 6 St 1 FS990001

Gebrauchsanweisung DE

www.igmtools.com

18

23

TABLE DES MATIÈRES PAGE

Utilisation du gabarit FK650 18

Mise en place de FK 19

Fraisage de l’assemblage de 90° 19

Fraisage de l’assemblage de 45° 22

Sécurité 24

Utilisation du gabarit FK650/651

Le gabarit FK650 – FK651 est désigné à élaborer des assemblages parfaits de 90° (fig. 2) et de 45° (fig. 3)

des panneaux de cuisine postforming à l’aide d’une défonceuse. Le gabarit élargit les possibilités de la

défonceuse, permet d’obtenir une meilleure qualité du plan travaillé et des assemblages plus précis.

Le système entier est fondé sur l’utilisation du gabarit en matière plastique résistant et du jeu des arrêts.

Le préadjustement des différents arrêts vous permet de fabriquer un assemblage précis des panneaux, des

rainures pour les connecteurs métalliques et l’aboutissement des bords à radius ou à 45°. La fabrication

de l’assemblage dure 15-20 minutes au total, selon la pratique de l’opérateur.

FK650 est désigné pour le travail avec fraise à queue avec diamètre de coupe D12 mm.

FK650 est désigné pour le travail avec fraise à queue avec diamètre de coupe D12,7 mm (1/2“).

FK ci-après...

Accessoires de base

1 pc Gabarit en plastique résistant muni des lettres pour indiquer la position des arrêts

3 pc Arrêts métalliques

1 pc Arrêt coulissant plastique

1 pc Ecrou avec rosette plastique pour arrêt coulissant

1 pc Boulon pour arrêt coulissant

1 pc Rondelle du boulon

1 pc Mode d‘emploi

Accessoires nécessaires pour travail avec le gabarit:

DEFONCEUSE au rendement supérieur (dans notre offre, nous recommandons la défonceuse CMT)

BAGUE DE COPIAGE de 30 mm de diamètre

Si vous n’avez pas la bague de copiage de 30 mm de diam. pour votre type de défonceuse il est nécessaire

d’utiliser:

FRB170 ____plateau de réduction pour fixation des bagues de copiage IGM pour queues de S=8 / 12 mm

FRB171 ____plateau de réduction pour fixation des bagues de copiage IGM pour queues de S=1/4“ et 1/2“

FGB30001 ____bague de copiage IGM D30 mm pour FRB170 et FRB171

POUR FK650 …..FRAISE A RAINURER D = 12 mm POUR FK651 ... FRAISE A RAINURER D = ½“ (12,7 mm)

F47-12381__ D12,7x30(40) fraise S=8 mm F47-12371__ D12,7x30(40) fraise S=12,7 mm

F47-12521__ D12,7x50 fraise S=12 mm F47-12571__ D12,7 x 50 fraise à plaquettes

réversibles S=12,7 mm

Mode d‘emploi FR

www.igmtools.com 19

gabarit

fraise

bague de copiage

5

4

6

1

CONNECTEURS DE SERRAGE METALLIQUES pour serrer l’assemblage à lamelles collé des panneaux

Code FK659___connecteurs filetés métalliques, emballage de 10 pc

FRAISE A PLATEAUX épaisseur 4 mm pour assemblage à lamelles

assemblage à lamelles peut également être fabriqué à l’aide d’une défonceuse à lamelles (demandez notre

offre actuelle de défonceuses à lamelles)

Serres de fixation

pour fixer le gabarit à la pièce, nous recommandons dans notre offre les serres de la gamme M980.

Mise en place de FK

Le fonctionnement du gabarit FK se fond sur l’utilisation de trois arrêts en acier qui peuvent être fixés dans

différents trous. Grâce à ces arrêts, l’on peut réussir à fraiser la part intérieure et extérieure de l’assemblage de

manière très précise. Les trous pour les arrêts en acier sont indiqués par les lettres (fig. 1).

A… DEUX TROUS - part extérieure de l‘assemblage de 45°

B… DEUX TROUS - part intérieure de l‘assemblage de 90°

C… QUATRE TROUS - part intérieure de l‘assemblage de 90° et 45°

D… QUATRE TROUS - trous de fixations pour les connecteurs

E… TROIS TROUS - aboutissement radius des coins (R 8,2)

F… DEUX TROUS - aboutissement des coins à 45°

G… UN TROU - part intérieure de l‘assemblage 45°

H… UN TROU - part intérieure de l‘assemblage 90° (panneau 600 mm)

Les arrêts en acier sont munis des bagues en caoutchouc qui empêchent

l’échappement de l’arrêt du trou. Pour fixer les arrêts, mettez l’arrêt

métallique dans le trou usant le pivot avec la bague en caoutchouc,

de manière à ce qu’il soit complètement inséré dans le trou. Si les arrêts

métalliques sont difficiles à insérer huilez lez bagues en caoutchouc. Avant

l’usage, rassurez-vous toujours que les arrêts sont complètement insérés

dans les trous. Avant l’usage, vérifiez également si les arrêts ne touchent pas

la table de travail.

Mise au point de l’axe de coupe et de l’arête de copiage

Lors de l’utilisation d’une bague de copiage de 30 mm de diamètre et une fraise

de 12 mm (pour FK650) resp. 12,7 mm (pour FK651) de diamètre, la ligne de coupe

est toujours décalée de 9 mm (FK650) resp. 8,5 mm (FK651) par rapport à l’arête

de copiage du gabarit. (fig. 5) Pour obtenir un assemblage précis n’utilisez pas un

outillage suraffûté (réduction du diamètre de coupe).

Fraisage de l’assemblage de 90°

Le procédé est démontré à un assemblage droit de 90° (fig. 4.)

-Toujours fraisez l’assemblage de manière à ce que les arrêts métalliques touchent

l’arête postforming du panneau de cuisine.

- Toujours fraisez en direction vers l’arête postforming et en dehors,

jamais inversement. Ainsi, vous obtenez un assemblage parfait.

- Si, après le fraisage, restent à l’envers du panneau de cuisine des restes

de la base en papier, enlevez-les à l’aide du papier abrasif.

- Après le fraisage n’enlevez l’outillage de la rainure du gabarit

que lorsqu’il et complètement arrêté ; ainsi vous empêchez

l’endommagement du gabarit.

Fraisage de la part intérieure de l’assemblage, épaisseur du panneau

500-550-600-616 et 650 mm

Mettez deux arrêts métalliques dans des trous C et selon la largeur de votre panneau de cuisine un dans le

trou H à l’envers du gabarit. Les lettres près de la lettre H indiquent la largeur du panneau en cm. Placez FK sur

l’avers du panneau de cuisine F1 (fig. 8).

Mode d‘emploi FR

www.igmtools.com

20

8

6

71

Rassurez-vous que tous les arrêts 1, 2 et 3 touchent les arêtes du panneau. Maintenant fixez FK à l’aide

des serres au panneau de cuisine et à la table de travail. Vérifiez si les serres n’empêchent pas la manipulation

de la défonceuse dans la rainure du gabarit et qu’elles sont bien fixées. Réglez la profondeur de coupe

de la défonceuse. Mettez la bague de copiage de la défonceuse dans la rainure du gabarit et commencez à

fraiser l’assemblage à plusieurs passages, du gauche à droit copiant l’arête du gabarit indiquée par les flèches

(fig. 8). Si vous ne fraisez pas l’épaisseur entière du panneau à la fois vous pouvez utiliser l’arête opposée de la

rainure du gabarit pour le fraisage en gros et pour le fraisage fin, vous aurez ainsi un ajout

d’à peu près 1,5 – 7 mm. Puis vous utilisez la bonne arête de la rainure pour le fraisage fin. Observez la bonne

direction de fraisage : l’outillage doit couper l’arête contre la direction de sa rotation.

Fraisage de la part intérieure de l’assemblage à l’aide de l’arrêt coulissant.

Mise au point l’arrêt coulissant.

Mettez deux arrêts métalliques dans des trous B à l’envers du gabarit FK

et placez FK en travers sur le panneau de cuisine M1 (fig. 6). Les arrêts

dans des trous B 1 et 2 approchez étroitement à l’arête du panneau. A

l’envers du gabarit fixez l’arrêt coulissant plastique 3 à l’aide de boulon

et l’écrou (fig. 6). Réglez l’arrêt de manière à ce qu’il touche l’arête de

panneau de cuisine. Ainsi, vous avez mesuré la longueur de l’assemblage.

Enlevez les arrêts métalliques des trous B.

Fraisage de l’assemblage intérieur de 90°

Mettez deux arrêts métalliques dans des trous C à l’envers de FK (n’enlevez pas l’arrêt coulissant

plastique 3). Placez FK sur le panneau de cuisine F1 selon (fig. 7).

Rassurez-vous que tous les arrêts touchent les arêtes du panneau. Maintenant fixez FK à l’aide des serres au

panneau de cuisine et à la table de travail. Vérifiez si les serres n’empêchent pas la manipulation

de la défonceuse dans la rainure du gabarit et qu’elles sont bien fixées. Réglez la profondeur de coupe

de la défonceuse. Prenez la défonceuse et commencez à fraiser l’assemblage à plusieurs passages,

de gauche à droit copiant l’arête du gabarit indiquée par les flèches (fig. 7). Si vous ne fraisez pas l’épaisseur

entière du panneau à la fois vous pouvez utiliser l’arête opposée de la rainure du gabarit pour le fraisage

en gros et pour le fraisage fin, vous aurez ainsi un ajout d’à peu près 1,5 – 7 mm. Puis vous utilisez la bonne

arête de la rainure pour le fraisage fin. Observez la bonne direction de fraisage : l’outillage doit couper l’arête

contre la direction de sa rotation.

ATTENTION !!!

Lors du fraisage, tenez la défonceuse avec la bague de copiage étroitement au gabarit et fraisez de gauche

à droit. Tenez la défonceuse toujours á pic de manière à ce que toute la surface de la base de la défonceuse

touche FK et que la bague de copiage copie exactement la forme de l’assemblage. Il vaut mieux fraiser

à plusieurs passages. Respectez toujours les instructions de sécurité pour le travail

avec la défonceuse et les fraises !

Mode d‘emploi FR

This manual suits for next models

1

Table of contents

Languages:

Popular Tools manuals by other brands

Hilti

Hilti HIT-HY 170 Instructions for use

Gardena

Gardena 756 Assembly instructions

PREVOST

PREVOST DSF MOUNTING AND USE MANUAL

SUHNER ABRASIVE

SUHNER ABRASIVE USK 3-R Technical document

Hilti

Hilti TE 2000-22 manual

SOLOY AVIATION SOLUTIONS

SOLOY AVIATION SOLUTIONS CESSNA TU206G Maintenance manual supplement