Do not remove chips and work piece parts until the machine is

at a complete standstill.

Do not remove chips or debris with your hands - use a brush

or chip hook.

Be careful when changing drill bits. Drill bits are sharp edged

and can get very hot during machining.

Work only with well sharpened tools.

Do not start the drill press while the cutting tool is in contact

with the workpiece.

Do not force the power tool. It will do a better and safer job

and give you much better service if it is used at the rate for

which it was designed.

Specifications regarding the maximum or minimum size of the

workpiece must be observed.

Never place your fingers in a position where they could

contact the drill or other cutting tool if the work piece should

unexpectedly shift or your hand should slip.

Machine only stock which is securely supported.

Secure workpiece against rotation. Use fixtures, clamps or a

vice to hold the workpiece.

Never hold the workpiece with your hands alone.

To clamp workpiece to the table, use the table slots or

clamping ledge around the outside of the table.

When using a drill press vice, always fasten it to the table.

If a work piece overhangs the table such that it will fall or tip if

not held, clamp it to the table or provide auxiliary support.

Do not use wire wheels, router bits, shaper cutters, circle

cutters and grinding discs on this drill press.

Make sure, drill bit and table are securely locked before

operating the drill press.

Never move the table while the machine is running.

Do not stand on the machine.

Do not operate the machine with the safety equipment not in

place –high safety risk!

Connection and repair work on the electrical installation may

be carried out by a qualified electrician only.

Always unwind any extension cords fully.

Have a damaged or worn power cord replaced immediately.

Do not use the machine when the ON-OFF switch does not

operate correctly.

The use of accessories other than those recommended in this

manual can create a safety hazard.

To avoid injury from parts thrown by the clock spring, follow

instructions exactly as given when adjusting the return spring

tension of the quill.

Do not stare into beam of cross laser

Do not view directly with optical instruments

Do not point the laser beam at people or animals.

Do not use the laser beam on highly reflective materials.

Reflected light is dangerous.

A defective laser beamer may be replaced only, not repaired.

3.3 Remaining hazards

When using the machine according to regulations some

remaining hazards may still exist.

The rotating drill bit can cause injury.

Thrown workpieces and workpiece parts can lead to injury.

Tipping of the workpiece due to insufficient support can lead

to injury.

Dust, chips and noise can be health hazards. Be sure to wear

personal protection gear such as safety goggles, ear

protection and dust mask.

Assure good ventilation.

Use a suitable dust collection or air filtration system.

The use of incorrect mains supply or a damaged power cord

can lead to injuries caused by electricity.

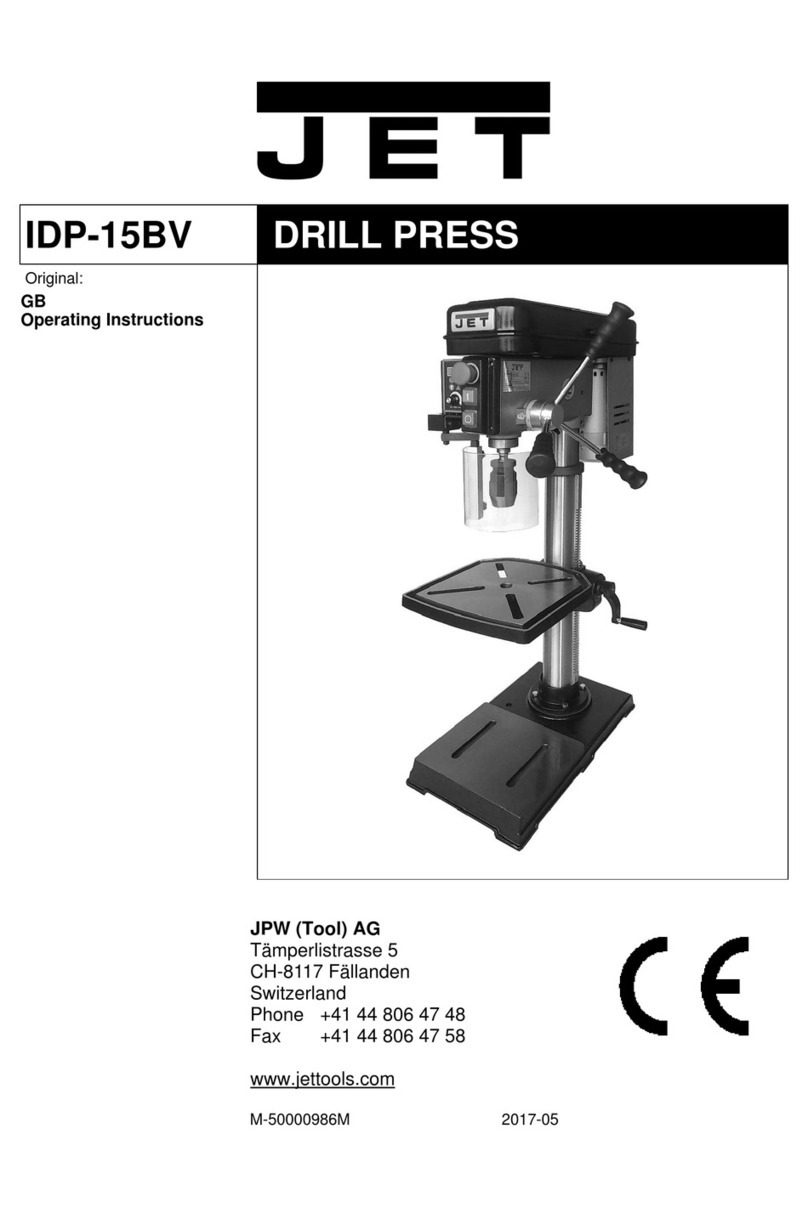

4. Machine specifications

4.1 Technical data

Mains 230V ~1L/N/PE 50Hz

Motor Output Power 0.55kW (0,75 HP) S1

Reference current 3.7 A

Laser class 2 <1mW, 650nm

Work light LED

Extension cord (H07RN-F): 3x1,5²mm

Installation fuse protection 10A

Insulation class I

Mains 400V ~3L/N/PE 50Hz

Motor Output Power 0.55kW (0,75 HP) S1

Reference current 1,6 A

Laser class 2 <1mW, 650nm

Work light LED

Extension cord (H07-F): 5x1,5²mm

Installation fuse protection 10A

Insulation class I

JDP-15B:

Number of spindle speeds 16

Range of speeds 180 - 2900 rpm

Spindle taper MT2

Keyless chuck (arbor MT2/B16) 1-16mm

Spindle travel 80mm

Quill diameter 47mm

Distance spindle to column 190mm

Distance spindle to table max 471mm

Distance spindle to base 683mm