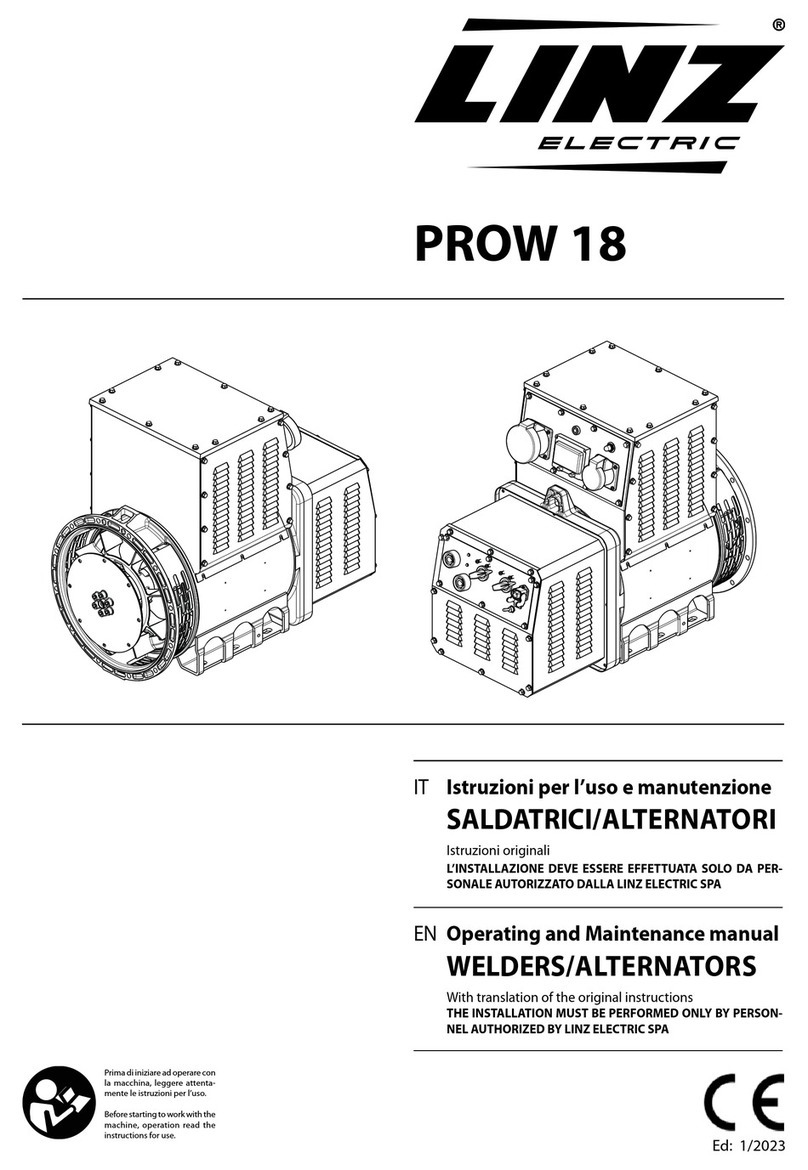

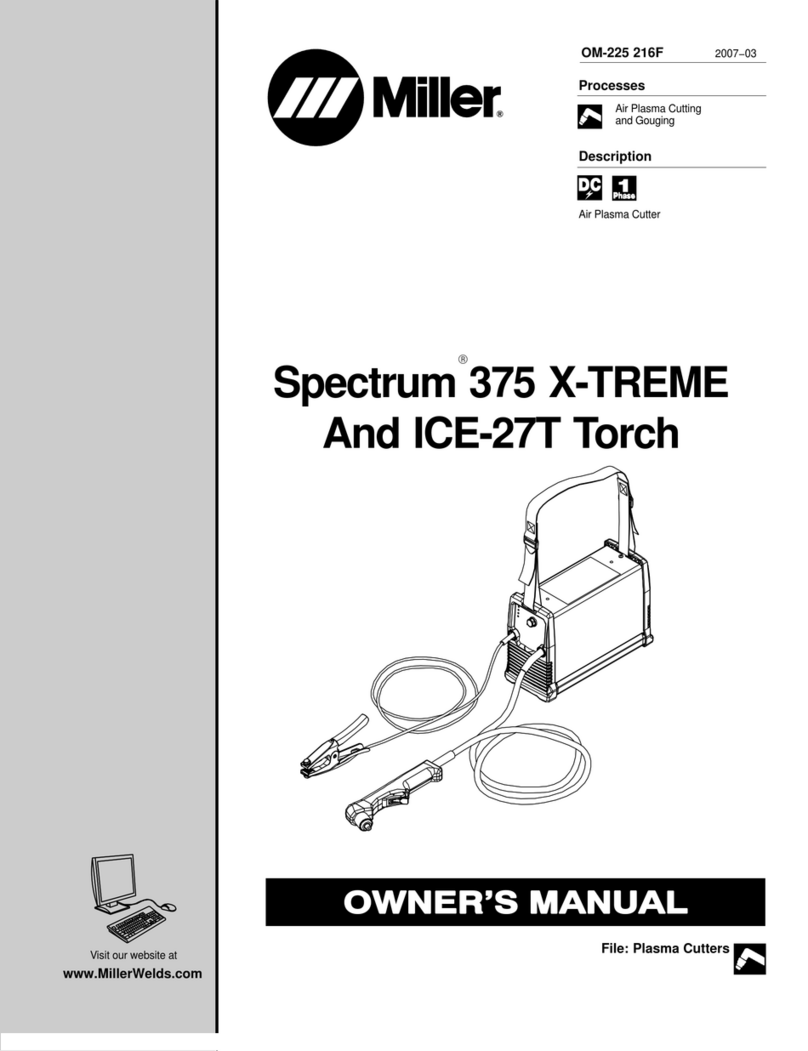

Linz E2W10 User manual

1. MISURE DI SICUREZZA

Prima di utilizzare il gruppo elettrogeno è indispensabile leggere il manuale

“Uso e manutenzione”del gruppo elettrogeno del generatore/saldatrice e

seguire le seguenti raccomandazioni:

⇒Un funzionamento sicuro ed eciente può essere raggiunto solo se le

macchinevengonoutilizzateinmodocorretto, secondoquantoprevistodai

relativ i manuali di “Uso e man utenzione” e dal le norme di sicure zza.

⇒Una scaric a elettrica può c ausare gravi danni e a ddirittura la mo rte.

⇒È vietato togliere la calotta di chiusura e le griglie di protezione della

macchina nché la stessa è in movimento e prima di avere disattivato il

sistema di avviamento del gruppo elettrogeno.

⇒La manutenzione del gruppo deve essere eettuata esclusivamente da

personale qualicato e specializzato.

⇒Non operare con indumenti “sciolti” in vicinanza del gruppo elettrogeno.

Le persone addette alla

movimentazione

devono sempre indossare guanti da lavoro

e scarpe antinfortunistiche.

Qualora il generatore o l’intero gruppo debba essere sollevato da terra, gli operai

devono usare un casco protettivo.

Nel presente manuale useremo dei simboli che hanno il seguente signicato:

IMPORTANTE!:si riferisce ad una operazione rischiosa o pericolosa che può

causare danni al prodotto;

CAUTELA!: si riferisce ad una operazione rischiosa o pericolosa che può

danneggiare il prodotto e può causare ferite alle persone;

ATTENZIONE!:si r iferiscead una operazione rischiosa o pericolosa che può

causare gravi ferite o possibile morte;

PERICOLO!: si riferiscead un rischio immediato che potrebbe causare gravi

ferite o la morte.

L’installatore finale del gruppo elettrogeno è responsabile della

predisposizionedi tutte le misure necessariea rendere l’interoimpianto

conformeallevigenti norme locali di sicurezza(messaa terra, protezioni

contro il contatto, protezioni contro le esplosioni e l’incendio, arresto

di emergenza, ecc…).

2. DESCRIZIONE GENERALE

I generatori/saldatrici della serie E2W10 DC-K sono macchine trifase a due poli, con

spazzole. La parte saldatrice è regolata con un sistema di reattanza-compound, e la

parte alternatore è governata da un compound. Essi sono costruiti in conformità a

quanto previsto dalle norme EN60034-1, EN 60204-1, EN61000-6-2, EN61000-6-4,

EN 55014-1, EN 55011 e alle direttive 2006/95/CE, 2004/108/CE.

Ventilazione: Assiale con aspirazione dal lato opposto accoppiamento.

Protezione: Standard IP 21. A richiesta IP 23.

Senso di rotazione: Sono ammessi ambedue i sensi di rotazione.

Caratteristiche elettriche: Gli isolamenti sono realizzati con materiale di classe H sia

nello statore che nel rotore.

Gli avvolgimenti sono tropicalizzati.

Potenze: Sono riferiti alle seguenti condizioni: temperatura ambiente non superiore

a 40°C, altitudine non superiore a 1000 m. s.l.m.

Sovraccarichi come generatore: Si accetta generalmenteun sovraccarico

del 10% per 1 ora ogni 6 ore.

Caratteristiche meccaniche: La carcassa e i coperchi sono in lega di alluminio

resistente alle vibrazioni ed il quadro superiore é in lamiera. L’albero è in acciaio ad

alta resistenza.

Il rotore è particolarmente robusto per resistere alla velocità di fuga dei motori di

trascinamento ed è dotato di una gabbia di smorzamento che permette un buon

funzionamento anche con carichi monofase distorcenti.

I cuscinetti sono lubricati a vita.

Funzionamenti in ambienti particolari: Nel caso l’alternatore debba funzionare

ad una altitudine superiore ai 1000 m s.l.m. è necessario attuare una riduzione della

potenza erogata del 4% ogni 500 metri di incremento.

Quando la temperatura dell’ambiente è superiore a 40°C si deve ridurre la potenza

erogata dall’alternatore del 4% ogni 5°C di incremento.

MESSA IN SERVIZIO.

Leseguenti operazioni di controlloedi messa in servizio devono essere

eseguite solo da personale qualicato.

⇒L’alternatore dovrà essere installato in un locale con possibilità di scambio

dell’aria con l’atmosfera per impedireche la temperatura ambiente superi i valori

previsti dalle norme.

⇒Bisogna fare attenzione che le aperture previste per l’aspirazione e lo scarico

dell’aria non siano mai ostruite e che la tecnica prescelta per il piazzamento

dell’alternatore sia tale da evitare l’aspirazione diretta dell’aria calda in uscita

dall’alternatore stesso e/o dal motore primo.

⇒Primadella messa in funzioneènecessario controllarevisivamenteemanualmente

chenonesista impedimento alcunoallarotazione delrotore.Nel caso la macchina

sia stata inutilizzata per lungo tempo, prima di metterla in servizio controllare

la resistenza di isolamento verso massa degli avvolgimenti tenendo presente

che ogni singola parte da controllare deve essere isolata dalle altre, per fare

ciò scollegare il raddrizzatore principale così come il connettore del regolatore

elettronico. Questo controllo si dovrà eseguire con lo strumento a 500 V. c.c.

denominato Megger.

⇒Normalmente vengono ritenuti sucientemente isolati gli avvolgimenti che

hanno un valore di resistenza verso massa ≥ 1 MΩ. Nel caso che il dato rilevato

sia inferiore è n ecessario procedere a d un ripristino dell’iso lamento asciugando

l’avvolgimento u tilizzando per es . un forno a 60°-80 °C (of acendo circolare nello

stesso un adat to valore di corrente ele ttrica ottenuta d a una sorgente ausiliaria).

E’necessario vericareche le partimetalliche del generatore-saldatrice e la massa

dell’intero gr uppo siano collegati al ci rcuito di terra e che quest ’ultimo risponda

alle prescrizioni di legge.

Errorio dimenticanze nella messa a terra possono causare conseguenze

anche mortali.

3. ISTRUZIONI PER IL MONTAGGIO

Il montaggio deve essere eettuato da persone qualicate dopo la

lettura del manuale.

Per la forma costruttiva B3/B14

La forma costruttiva B3/B14 obbliga all’uso di un giunto elastico tra motore primo

e alternatore-saldatrice. Il giunto elastico non dovrà dare origine a forze assiali o

radiali durante il funzionamento e dovrà essere montatorigidamente sulla sporgenza

dell’albero dell’alternatore.

Si consiglia di eseguire l’assemblaggio seguendo le seguenti fasi:

1) Applicare sull’alternatore-saldatrice il semigiunto e la campana di allineamento

come rappresentato nella gura 1a.

Fig. 1a

Nel posizionamento del semigiunto sull’alternatore tenere presente che il

rotore, ad accoppiamento completato, deve poter conservare la possibilità di

dilatarsi assialmente verso il cuscinetto lato opposto accoppiamento; perché

ciò sia possibile è necessario che a montaggio nito la sporgenza dell’albero

sia posizionata rispetto alle lavorazioni del coperchio,come rappresentato nella

gura 1b.

Fig. 1b

2) Applicare sulla parte rotante del motorediesel il relativo semi-giunto come indicato

in g.1c.

Fig. 1c

3) Montare i tasselli elastici del giunto.

4) Accoppiare l’alternatore-saldatrice al motore primo ssando con le apposite viti

la campana di accoppiamento (vedi gura 1d).

Fig. 1d

5) Fissare con adatti antivibranti l’insieme motore-alternatore-saldatrice alla base

facendo attenzione che non si creino tensioni tendenti a deformare il naturale

allineamento delle due macchine.

6) Osservare che il cuscinetto lato opposto accoppiamento dell’alternatore abbia

il previsto spazio di dilatazione (minimo 2 mm) e sia precaricato dalla molla di

precarico.

Per la forma costruttiva B3/B9

Taleforma costruttiva prevede l’accoppiamento diretto tra motore primo e alternatore-

saldatrice. Si consiglia di procedere all’assemblaggio nel seguente modo:

1) Fissare il coperchio «C» al motore primo come rappresentato nella gura 2a.

2) Applicare il tirante (13) per il ssaggio assiale del rotore avvitandolo a fondo sulla

sporgenza dell’albero del motore come rappresentato nella gura 2b.

3) Fissare l’alternatore-saldatrice alsuo coperchio con i 4 bulloni previsti come indicato

nella gura 2c.

4) Bloccare assialmente il rotore applicando la rondella (50) e serrando il dado

autobloccante (51) con chiave dinamometrica (coppia di serraggio 35 Nm per

tiranti M8; 55 Nm per tiranti M10) (g. 2d).

Fig. 2a

Fig. 2b

Fig. 2c Fig. 2d

Primadi applicare il dadoosservare che la porzione lettata del tirante

entri nel rotore permettendo così un sicuro bloccaggio. Inoltre prima

del montaggio vericare che le sedi coniche di accoppiamento (su

alternatore e motore) siano regolari e ben pulite.

CONTROLLI FINALI

Al termine di tutti gli accoppiamenti sopradescritti è necessario

controllareil correttoposizionamento assiale; sidevecioèvericareche:

1) trala ne del cuscinettoL.O.A.ela parete di bloccaggioassialeesista

uno spazio di dilazione di 2 mm

2) che le spazzole siano centrate sugli anelli del collettore.

4. SCHEMA ELETTRICO ALTERNATORE/SALDATRICE E2W10DCK

TIPO

RESISTENZA DEGLI AVVOLGIMENTI (20°C)

STATORE

GENERATORE

STATORE

SALDATRICE

AUSILIARIO

ROTORE

AVUOTO A CARICO

Veccit.(V)

Leccit.(A)

Veccit.(V)

Leccit.(A)

E2W10

220DCK 1,25 0,037 1,26 25,3 36 1,5 112 4.5

5

5

4

4

3

3

2

2

1

1

D D

C C

B B

A A

Varistore

Raddrizzatore

Spazzole

Collettore

~

~

+

-

Statore

R

S

T

N

~

~

+

-

~

Rotore

Rosso

Bianco

Nero

Avvolgimento Induttanza

di saldatura

Protezione termica (TH1)

Selettore campi di corrente

Selettore corrente di saldatura

40/90 A

100/150 A

160/220 A

Uscita (+)

Uscita (-)

Raddrizzatore

di potenza

Giallo

Breaker

5P CEE

16A

3P

16A

Nero

Nero

Rosso

Rosso

2

4

6

8

10

12

1

4 posizioni

~

Bianco

Verde

Rosso

1

2

3

4

5

6

Saldatura

Avvolgimento

Generatore

Trifase

Avv. saldatura

6 posizioni

Varistore

Raddrizzatore di potenza

Protezione termica (TH2)

Raddrizzatore

Trifase

Gialli

Nero

TH1

TH2

Compound

Generator

2

4

63

TH2

TH1

5. TENSIONI E FREQUENZE DI EROGAZIONE NEGLI ALTERNATORITRIFASI

Questi generatori-saldatrice sono predisposti per erogare esclusivamente la tensione

e la frequenza riportate in targhetta. Le tensioni standard a 50Hz sono 400V nella presa

trifase e 230V nella presa monofase. Sono previste tutte le tensioni standard a 60Hz.

A richiesta anche tensioni speciali.

6. TARATURA DELLAVELOCITÀ DI ROTAZIONE E MANUTENZIONI GENERALI

Le operazioni di taratura devono essere eseguite esclusivamente da

personale qualicato.

9. INSTALLAZIONE

Ubicazione

Individuare il luogo di posizionamento della macchina in modo che non vi siano

ostacoli in corrispondenza con le entrate ed uscite d’aria di ventilazione. Accertarsi

inoltre che non vengano aspirate polveri conduttive, fumi o vapori corrosivi, umidità,

etc.

Collegamento cavi di saldatura

Il cavo con pinza“porta-elettrodo” va normalmente collegato al terminalepositivo (+)

della macchina (3). Il cavo di ritorno di“massa” va normalmentecollegato al terminale

negativo (-) della saldatrice (4), il morsetto di massa, nell’altra estremità del lo, va

collegato al pezzo da saldare od eventualmente ad un banco metallico, sempre il

più vicino possibile alla saldatura. Ruotare a fondo i connettori dei cavi di saldatura

nelle prese rapide (3) e (4), per garantire un buon contatto elettrico, contrariamente

si provocheranno surriscaldamenti indesiderabili con conseguenti deterioramenti

degli stessi.

Evitare l’utilizzo di cavi di saldatura con lunghezza superiore ai 10 m.

10. SALDATURA

La saldatrice é predisposta per la saldatura di tutti i tipi di elettrodi: rutile, basico,

inox., cellulosico.

La maggioranza degli elettrodi rivestiti va collegata al polo (+), esistono comunque

degli elettrodi con collegamento al polo (-). Vericare sempre le indicazioni riportate

dal fabbricante nel contenitore degli elettrodi sia di polarità che di corrente ottimale.

La corrente di saldatura va regolata in funzione del diametro dell’elettrodo utilizzato

ed il tipo di giunto che si desidera eseguire.

Parametro

Posizione

Piano Verticale Frontale e sopratesta

α20° 30° 40°

g (mm) 2÷3 3÷4 2÷3

s (mm) 2÷3 2÷3 2÷3

α

s

g

Come orientamento si da a continuazione una indicazione di correnti e diametri di

elettrodi:

Diametro elettrodo (mm)

Corrente di Saldatura (A)

min max.

1.6 25 ÷ 50

2 40 ÷ 80

2.5 60 ÷ 110

3.2 80 ÷ 160

4 120 ÷ 200

5 150 ÷ 250

Considerare che a parità di diametro dell’elettrodo i valori più elevati di corrente

saranno utilizzati per saldare in posizione piana, e valori più bassi per saldare in

posizione verticale o sopra-testa.

Teneresempre presente che la qualità della saldatura dipenderàoltre che dalla corrente

scelta, anche dal tipo e diametrodell’elettrodo, lunghezza dell’arco,velocità e posizione

dell’esecuzione, stato di conservazione degli elettrodi che devono essere preservati

dall’umidità negli appositi contenitori.

Procedimento

Con la maschera davantial viso, per innescare l’arco,stronare la punta dell’elettrodosul

pezzo a saldare, eseguendo un movimento comesi dovesse accendere un ammifero.

Non puntellare l’elettrodosul pezzo, poiché si potrebbe rovinare il rivestimento e così

rendere dicile l’innesco dell’arco.

Con l’arco innescato, mantenere una distanza dal pezzo pari circa al diametro

dell’elettrodo; tenere una inclinazione dell’elettrodo di 20°-30° nel senso di

avanzamento.

Per gli aspetti e i problemi del cordone di saldatura vedere la gura a continuazione.

AVANZAMENTO

TROPPO LENTO

ARCO

TROPPO CORTO

CORRENTE

TROPPO BASSA

AVANZAMENTO

TROPPO VELOCE

ARCOTROPPO

LUNGO

CORRENTE

TROPPO ALTA

CORDONE

CORRETTO

11. RISOLUZIONE DEI PROBLEMI ALTERNATORE/SALDATRICE E2W10 DCK

GUASTO CAUSE INTERVENTI

Alternatore non si eccita 1) Insuciente tensione residua

2) Interruzione di un collegamento

3) Ponte a diodi guasto

4) Velocitàinsucente

5) Guasto negli avvolgimenti

6) Cattivo contattodelle spazzole

1) Eccitare il rotoreutilizzando una

batteria

2) Ripristinare il collegamento

3) Sostituire il ponte a diodi

4)Intervenire sul regolatoredi giri

5) Controllarele resistenze e sostituire la

parte avariata

6) Pulire e controllareil collettore ad

anelli

Tensionebassa a vuoto 1) Velocitàridotta

2) Cattivo contattodelle spazzole

3) Avvolgimento guasto

4) Ponte a diodi guasto

1) Intervenire sul regolatoredi giri del

motore

2) Controllare,pulire o sostituire le

spazzole

3) Controllarela resistenza e sostituire la

parte in avaria

4) Sostituire il ponte a diodi

Tensioneinstabile 1) Massa rotante troppo piccola

2) Velocitàirregolare

3) Cattivo contattosul collettore

1) Aumentare il volano del motoreprimo

2) Controllaree riparare il regolatore

di giri

3) Pulire e controllareil collettore ad

anelli e le spazzole

Non eroga corrente

come saldatrice, ma

funziona correttamente

come generatore

1) Intervento delle protezionitermiche

2) Ponti a diodi guasti

3) Reattanza/Compound guasto

4) Raddrizzatore di saldatura guasto

5) Guasto nell’avvolgimentodi saldatura

1) Attendere ripristino automaticodelle

protezioni

2) Sostituire il ponte a diodi

3) Controllareed eventualmente

sostituire la Reattanza/Compound

4) Sostituire il raddrizzatoredi saldatura

5) Controllarela resistenza e sostituire la

parte in avaria

Corrente instabile come

saldatrice, ma funziona

correttamente come

generatore

1) Correnteo polarità non appropriata

dell’elettrodo

2) Raddrizzatore di saldatura guasto

1) Controllareimpostazioni di corrente e

senso della polarità dell’elettrodo

2) Sostituire il raddrizzatoredi saldatura

Funzionamento

rumoroso 1) Accoppiamento meccanicodifettoso

2) Cortocircuito su qualche avvolgimento

3) Cuscinetto difettoso

1) Controllaree/o modicare

l’accoppiamento

2) Controllaregli av volgimentie/o il

carico

3) Sostituire il cuscinetto

Leggeri scostamenti della tensione d’innesco

nella funzione saldatrice possono dipendere dal fatto che la velocità di rotazione è

diversa da quella nominale. La tensione di uscita in saldatura infatti varia (attorno alla

velocità nominale) in modo quasi proporzionale alla velocità di rotazione.

Funzionamento in ambienti particolari

Nel caso si usi il generatore-saldatrice in un gruppo insonorizzato fare attenzione che

l’aria aspirata sia sempre quellafresca in entrata; ciò si ottiene sistemandolo vicino alla

presa d’aria con l’esterno. Inoltre bisogna tener conto che la quantità d’aria richiesta

dall’alternatore è di: 4 m3/min.

Cuscinetti

I cuscinetti dei generatori-saldatrici E2W10 220DC-K sono autolubricati e quindi

non richiedono manutenzioni per un periodo di funzionamento superiore alle 5000

ore. Quando si deve procedere alla revisione generale del gruppo elettrogeno è

consigliabile lavare i cuscinetti con adatto solvente, rimuovere e sostituire la riserva

di grasso. Si possono usare: AGIP GR MW3 - SHELL ALVANIA 3 - MOBIL OIL MOBILUX

GREASE 3 o altri grassi equivalenti.

Collettori ad anelli, portaspazzole e spazzole

Il complesso collettore-portaspazzole-spazzole è dimensionato e studiato pergarantire

un servizio sicuro e prolungato. Pertanto durante l’uso dell’alternatore non sono

richieste operazioni particolari di manutenzione a questo sistema per almeno 2000

ore di servizio. Nel caso si notasse però un comportamento irregolare della macchina

con diseccitazione casuale della stessa ed irregolarità nella erogazione della corrente

è necessario attuare le seguenti semplici operazioni.

1) Controllare lo stato di pulizia del sistema collettore-spazzole ed il loro corretto

assetto meccanico.

2) Controllare che le spazzole siano posizionatein modo che per tutta la loro larghezza

appoggino entro la supercie degli anelli.

3) Controllare lo stato delle spazzole ed eventualmente sostituirle se usurate.

Ponti a diodi

Normalmente vengono usati dei ponti a diodi previsti per 25A - 800V.

Verica dei ponti a diodi

La verica dei singoli diodi componenti il ponte di raddrizzamento può essere eseguita

sia con un ohmetro che con una batteria e relativa lampada come qui di seguito

descritto. Un diodo è da ritenersi regolarmente funzionante quando:

- Con un ohmetro si verica che la resistenza è molto bassa in un senso e molto alta

nell’altro.

Ponte a diodi trifase sso

- Con batteria e lampada (prevista per la tensione della batteria) si verica che

l’accensione della lampadaav vienesolamente in uno dei due collegamenti possibili

come qui sotto dimostrato:

Fig. diodi con lampadina

Lampada

accesa

Lampada

spenta

Nota per lo smontaggio

Prima di estrarre il rotore dalla cassa è necessario togliere il portaspazzole.

7. DESCRIZIONE DEL FUNZIONAMENTO ALTERNATORE/SALDATRICE

Nel pannello frontale si trovano i seguenti componenti:

1- Selettore di Funzione / Gamma di corrente

2- Selettore ne di corrente, graduato in Ampere.

3- Morsetto rapido (+) di saldatura.

4- Morsetto rapido (-) di saldatura

Avviamento del sistema motore primario alternatore/saldatrice

Ogni volta che sia avvia il sistema, il selettore (1) dovrà trovarsi nella posizione

“GENERATOR ”, questo per garantire sempre l’auto-eccitazione del generatore.

Funzionamento come Alternatore

In questa funzione il selettore (1) deve trovarsi nella posizione “GENERATOR ”, così si

potrà usufruire delle prese di tensione montate sulla cua posteriore.

Funzionamento come Saldatrice

In questo modo di funzionamento il selettore (1) dovrà posizionarsi nella gamma di

corrente indicata nella scatola degli elettrodi che si desiderafondere. I cavi di saldatura

(3) e (4) dovranno collegarsi con la polarità appropriata, sempre in funzione del tipo

di elettrodo. Inne con il selettore principale di correntedi saldatura (2), sarà possibile

trovare la corrente più adatta alla fusione dell’elettrodo utilizzato.

Importante: Ogni qualvolta si debba saldare sarà necessario scollegare il carico dalle

prese di utilizzo nella funzione generatore,onde evitare danni dovute alle uttuazioni

della tensione mentre il sistema sta saldando.

8. NORME DI SICUREZZA PER LA SALDATURA

- Evitare i contatti diretti con il circuito di saldatura, la tensionedi innesco dell’uscita

di saldatura può essere pericolosa in particolari circostanze.

- Eseguire qualsiasi operazione di verica o riparazione del sistema con il generatore

completamente fermo.

- Seguire tutte le norme nazionali vigenti per il collegamento equipotenziale di tutte

le parte metalliche, così come l’eventuale collegamento di terra.

- Non utilizzare la macchina in ambienti umidi, bagnati o sotto pioggia.

- Non utilizzare cavi con isolamento difettoso o con collegamenti allentati.

- Non saldare su contenitori o tubazioni che abbiano contenuto prodottiinammabili

liquidi o gassosi.

- Allontanare dall’area di lavoro tutte le sostanze inammabili (legno,car ta, stracci, etc.)

- Assicurarsi un opportuno ricambio d’aria o di specici mezzi ad asportare i fumi

prodotti di saldatura nelle vicinanze dell’arco.

- Proteggere sempregli occhi con appositi vetri attinici montati su maschere o caschi.

Usare sempre guanti ed indumenti protettivi evitando di esporre l’epidermide

all’arco di saldatura.

1

2

34

1. SAFETY INSTRUCTIONS

Before using the generating set it is necessary to read the «Use and

Maintenance Manual» for the generating set and the alternato/welder

and to follow the recommendations below:

⇒Safe and ecientfunctioning can be achieved only if the machines are used

correctly, according to the instructions provided by the relevant use and

maintenance manuals, and safety recommendations.

⇒An elect ric shock can caus e serious persona l injuries and even dea th.

⇒Donotremove theterminalboard cover andthealternator’sprotectiongrid

beforethe alternator has come to acompletestop, and before deactivating

the starting system of the generating set.

⇒Thegeneratingsetmaintenancemustbecarriedout exclusivelybycompetent

and qualied personnel.

⇒Do not wear loose garments when working near the generating set.

People in charge of operating the set must always wear protective gloves and safety

shoes.

In the event that the generator,or the whole generating set need to be lifted from the

oor, the operators must wear a safety helmet as well.

Safety notices used in this manual have the following meaning:

IMPORTANT!: it refers to dangerous or risky operations that may damage

the equipment;

CAUTION

!: it refers to dangerous or risky operations that may damage the

product or cause personal injuries;

WARNING

!: it refers to dangerous or risky operations that may cause serious

personal injuries or even death;

DANGER

!: it refers to an immediate risk that may cause serious personal

injuries or death.

L’installatore finale del gruppo elettrogeno è responsabile della

predisposizionedi tutte le misurenecessarie a rendere l’intero impianto

conformeallevigenti norme locali disicurezza (messa a terra,protezioni

contro il contatto, protezioni contro le esplosioni e l’incendio, arresto

di emergenza, ecc…).

2. ALTERNATOR DESCRIPTION

I The E2W10 DC-K welders/alternators are two-pole three phase machines with

brushes.The welder is regulated by a reactance-compound system while the generator

is governed by a compound.

They are manufactured in compliance with EN 60034-1, EN 60204-1, EN61000-6-2,

EN61000-6-4, EN 55014-1, EN 55011 specications, as well as with the directives no.

2006/95/CE, 2004/108/CE.

Ventilation: Axial with air inlet on the non-drive end side .

Protection: Standard IP 21. IP 23 on request.

Direction of rotation: Both directions are allowed.

Electrical features: Insulation components are made with class H material, for both

stator and rotor.Windings are tropicalized.

Powervalues: They refer to the following conditions: ambient temperature up to 40°C,

altitude up to 1000 m. above sea-level.

OVERLOADS: A 10% overload for one hour every six our is normally

accepted.

Mechanical features: Casing and covers are made of aluminium alloy which holds out

against vibrations. The shaft is made of high-tensile steel.

The rotor is particularly sturdy to hold out against the runaway speed of the drive

motors.

It is equipped with a damping cage which allows satisfactory operation even with

single-phase, distorted loads. Bearings have lifelong lubrication.

Operation in particular settings: If the alternator is going to be used at more than

1000 m above sea-level,a 4% derating per each 500 m increase will need to be operated.

If ambient temperature exceeds 40°C a 4% derating per each 5°C increase will need

to be operated.

INSTALLATION AND START UP

Thefollowing start up and control operations should becarried ou only

by qualied personnel.

⇒The alternator/welder must be installed in a well ventilated room. Ambient

temperature should not exceed standard recommended values.

⇒Particular attention must be paid to ensure that air inlets and outlets are never

obstructed.

⇒While installing the alternator it is important to avoid direct suction of warm

air coming from th e alternator’s outlet and/or from t he prime motor.

⇒Before starting up the alternator it is advisable to check (visually and manually)

that all terminals in every terminal board are properly clamped and that the

rotation of the r otor in not blocked in any way.

⇒If the alternator has not been used for a long time, before starting it up it is

recommended to test the windings insulation resistance to earth, keeping into

account that ever y single part has to be isolate d from the others.

⇒This particular checkup must be carried out using a “Megger” instrument at

500 V. c.c.. Normally, windings having resistance to earth ≥1 MΩ are considered

suciently insulated.

⇒If windings resistance is lower, insulation will have to be restored by drying the

winding (using, for example, an oven at 60°-80°C temperature, or by making

circulate through the wiring, a proper value of current obtained from an au xiliary

source).

⇒It is also necessary to verify that the alternator/welder’s metallic parts, and the

mass of the entire set areconnected to the earth circuitand that thelatter satises

any applicable legal requirements.

Mistakes or oversights concerning earthing may have fatal eects.

3. ASSEMBLING INSTRUCTIONS

Assembling should be carried out by qualied personnel after reading

the manual.

B3/B14 Construction Form

B3/B14 construction form requires the use of a exible coupling joint between the drive

motor and the alternator/welder.The exible coupling should not originate any axial

or radial forces during operation, and need to be mounted rigidly on the alternator

shaft end. Please follow the instructions below while assembling:

Si consiglia di eseguire l’assemblaggio seguendo le seguenti fasi:

1) Apply the exible coupling and the adaptor on the alternator/welder as shown in

Figure 1a.

Fig. 1a

When positioning the exible coupling, remember that once couplingis over the rotor

has to expand itself axiallytowards the bearing located on the non-drive end side. To

make this possible it is necessary that, after assembling, the shaft end is positioned

according to the cover, as illustrated in Figure 1b.

Fig. 1b

2) Place the exible coupling on the revolving part of the diesel engine, as shown in

Figure 1c.

Fig. 1c

3) Mount the coupling’s rubber blocks.

4) Couple the alternator/welder to the drive motor byscrewing, with suitable screws,

the adaptor to the motor (see Fig. 1d).

Fig. 1d

5) Fix, using appropriate rubber anti-vibrationdampers, the motor-alternator/welder

unit to the common bed-plate.

Special attention must be paid not to cause any stretching that may aect the

natural alignment of the two machines.

6) Make sure that the alternator/welder’s non-driving end bearing has the

recommended expansion allowance (min. 2 mm.) and that it is preloaded by a

preload spring.

B3/B9 Construction Form

This construction form allows direct coupling of alternator/welder and drive motor.

Please follow the instructions below when assembling:

1) Clamp the “C”cover on the drive motor, as illustrated in Fig. 2a.

2) Apply the tie rod (13) for the axial clamping of the rotor, and screwit tight on the

engine shaft end as shown in Fig. 2b.

3) Secure the alternator/welder to its cover using the 4 bolts as indicated in Fig. 2c.

4) Lock axially the rotor by placing the washer (50), and tighten the self-locking nut

(51) using a torque spanner (driving torque 35 Nm for M8 tie rod and 55 Nm for

M10 tie rod and 100 Nm for M14 tie rod) (Fig. 2d).

Fig. 2a

Fig. 2b

Fig. 2c Fig. 2d

Before placing the nut make sure that the threaded part of the tie rod

slides into the rotor in order to obtain a tight lock. Before assembling

verify that the cone-shaped coupling housing (on both alternator/

welder and engine) are clean and in good working order.

FINAL CHECKS

After the above mentioned coupling procedures check thatthe rotor ’s

axial positioning is correct; and verify that:

1) expansion allowance between the non-drive end bearing and the

axial locking wall is 2 mm

2) brushes are well centred on the slip rings.

4. WIRING DIAGRAMS ALTERNATOR/WELDERE2W10 DCK

TYPE

WINDING RESISTANCE (20°C)

GENERATOR

STATOR

WELDER

STATOR

AUXILIARY

ROTOR

NO LOAD LOAD

Vexc.(V)

Lexc.(A)

Vexc.(V)

Lexc.(A)

E2W10

220DCK 1,25 0,037 1,26 25,3 36 1,5 112 4.5

5

5

4

4

3

3

2

2

1

1

D D

C C

B B

A A

Three Phase

Brushes

Slip Rings

~

~

+

-

Stator

R

S

T

N

~

~

+

-

~

Rotor

Welding Welding

Inductor

Welding Current Range Selector

Welding Current Selector

40/90 A

100/150 A

160/220 A

(+) Welding

(-) Welding

Power Welding

Rectifier

Breaker

5P CEE

16A

3P

16A

2

4

6

8

10

12

1

4 positions.

~

White

Green

Red

1

2

3

4

5

6

Winding

Generator

Winding

Rectifier

Three Phase

Rectifier

6 positions

Varistor

Varistor

Red

White

Black

Yellow

Black

Black

Red

Red

Yellow

TH1

TH2

Power Rectifier

Thermal Trip (TH1)

Welding Winding

Thermal Trip (TH2)

Black

Generator

TH2

TH1

Compound

2

4

63

5. VOLTAGE AND OUTPUT FREQUENCY OF THREE PHASE ALTERNATORS

These welders/alternators are designed to supply tension and frequency as indicated

on the label. Standard voltages at 50 Hz are: 400 Volt on three phase socket and 230

Volt on single phase socket. All standard voltages at 60 Hz and other special voltages

are available on request.

6. ROTATING SPEED CALIBRATION AND GENERAL MAINTENANCE

Calibration operations must be carried out by qualified personnel only.

Light deviations during the arc striking when used as welder can depend on the fact

that the revolvingspeed is dierent from the rated one. Consider thatthe outlet voltage

can vary almost proportionally to the speed variation.

Operation in particular settings

If the alternator/welder is going to be used within a soundproof generating set, make

sure that only fresh air enters in it. This can be ensured by placing the alternator’s air

inlet near the external air intake. Moreover, consider that the quantity of air required

is: 4 m3/min.

Bearings

The bearings of the alternators/welders E2W10 DC-K are self lubricated and therefore

they do not require maintenances for a period over 5000 hours.When it is necessary

to proceed to the general overhaul of the generating set it is advisable to wash the

bearings with a proper solvent, to removeand replace the grease reserve. It is possible

to use: AGIP GR MW3 - SHELL ALVANIA 3 - MOBIL OIL MOBILUX 3 or other equivalent

grease.

Slip-rings, brush holder and brushes

The set composed by slip-ring, brush holder and brushes is designed to guarantee a

long and safe service. Therefore no maintenance is required for at least 2000 hours

of operation.

In case of bad working of themachine with accidental de-energising or irregular current

supply, it is necessary to carry out the following simple operations:

1) Clean slip-ring and brushes and check if their mechanical position is correct.

2) Check the position of the brushes; they must be lean for all their width within the

surface of the rings.

3) Check the brushes and eventually replace them if worn.

Diode bridge

A 25A-800V diode bridge is used as standard.

Checkout of three-phase diode bridge

Check out of single diode valves of the rectier bridge can be executed either with

an ohmmeter or

with a battery and relative lamp as described her below.

A diode valve works regularly when:

- the resistance, calculate with an ohmmeter, is very low in one sense and very high

in the other.

Three phase xed diode bridge

- with battery and lamp, it is veried that the ignition of the lamp is possible only with

one of the two possible connections, as shown below:

Fig. Diodes with lamp

Lamp

on

Note for disassembly

before extracting the rotor from the case it is necessary to remove the brush-holder.

7. DESCRIPTION OF ALTERNATOR/WELDER WORKING PRINCIPLES

On the front panel you can nd the following components:

1 - Function & Range of current selector (4 - positions)

2 - Welding current selector (6 - positions)

3 - Quick plug of (+) welding

4 - Quick plug of (-) welding

Starting of the set (drive motor and alternator/welder)

During every start, selector (1) must be on position

“GENERATOR ”

to guarantee the

alternator self-energising .

Working as alternator

In this function selector (1) must be on position

“GENERATOR ”

to allow to use of the sockets mounted on the rear panel.

Working as direct current welder

In this function the selector (1) mustindicate the current range indicated on the packing

of electrodes that will be welded. Weldingcables (3) and (4) must be connected to the

correct polarity also depending from the instructions on the electrode packing. At last,

using main welding current selector (2) it is possible to set the most suitable current

to weld the used electrode.

Important

: every time the machine is used as welder it is necessary to disconnect the

load from the sockets of the alternator to avoid any damage that can be caused by

voltage uctuations while the machine is welding.

8. SAFETY INSTRUCTIONS FOR WELDING

- Avoid any direct contact with the welding circuit, the arc striking tension of the

welding outlet can be dangerous in some circumstances.

- Eect checkout and repairing operations of the system only when the generator

is completely stopped.

- Accomplish equipotential connection of all metallic parts according to national

safety rules, as well as for any eventual connection to earth

- Do not use the machine in damp or wet places or in the rain.

- Do not use cables with worn insulation or loose connections.

- Do not weld on containers or pipes which have held ammable materials or

gaseous or liquid combustibles.

- Remove from working area all ammable materials like wood, paper, rags, etc.

- Provide an adequate ventilationor facilities for removal of welding fumes near the

arc.

- Always protect your eyes with tting actinic glasses mounted on welding masks

or helmets. Use proper gloves or protecting clothes avoidingthe exposure of your

skin to the welding arc.

1

2

34

ISTRUZIONI PER L’USO E LA MANUTENZIONE

ALTERNATORE/SALDATRICE SERIE E2W10 DC-K IT ISTRUZIONI PER L’USO E LA MANUTENZIONE

ALTERNATORE/SALDATRICE SERIE E2W10 DC-K IT ISTRUZIONI PER L’USO E LA MANUTENZIONE

ALTERNATORE/SALDATRICE SERIE E2W10 DC-K IT ISTRUZIONI PER L’USO E LA MANUTENZIONE

ALTERNATORE/SALDATRICE SERIE E2W10 DC-K IT INSTALLATION, OPERATION AND MAINTENANCE MANUAL

E2W10 DC-K ALTERNATORS/WELDERS SERIES EN INSTALLATION, OPERATION AND MAINTENANCE MANUAL

E2W10 DC-K ALTERNATORS/WELDERS SERIES EN INSTALLATION, OPERATION AND MAINTENANCE MANUAL

E2W10 DC-K ALTERNATORS/WELDERS SERIES EN

E2W10 DC-K

06-12 R EV.0 Con riserva d i modica - Wi th the right to m odify - Con de recho a modi cación - Avec la d roite de modi er - Mit dem Re cht zu ändern

IT Istruzioni per l’uso e la manutenzione

Alternatori/Saldatrici serie E2W10 DC-K

EN Installation, operation and maintenance manual

E2W10 DC-K Alternators/Welders series

ES Instruccionespara el uso y mantenimiento

Alternadores/Soldadoras serie E2W10 DC-K

FR Mode d’emploi et d’entretien

Alternateurs/Soudeuses série E2W10 DCK

DE Gebrauchs und wartungsanleitung

Weichselstromgeneratoren/Schwei maschinen

serie E2W10 DC-K

E2W10 220DC-K

LINZ ELECTRIC Spa

Giulio Pedrollo

Rappresentante legale - custode e detentore del FascicoloTecnico

LINZ ELECTRIC Spa

Giulio Pedrollo

Legal representative - Keeper and holder of theTechnical Dossier

LINZ ELECTRIC Spa

Giulio Pedrollo

Representante legal - Receptor y poseedor del Expediente Técnico

LINZ ELECTRIC Spa

Giulio Pedrollo

Représentant légal - Responsable et détenteur du Dossier Technique

LINZ ELECTRIC Spa

Giulio Pedrollo

Rechtlicher Verteter - Aufbewahrerund I nhaber der technischen Akte

DICHIARAZIONE DI CONFORMITÀ E DI INCORPORAZIONE

Il costruttore LINZ ELECTRIC Spa - Viale del Lavoro, 30 - 37040 Arcole (Vr) Italia, dichiara che i componenti descritti in questo manuale, sono costruiti in osser-

vanza alle norme: EN 60034-1, EN 60204-1, EN 61000-6-2, EN 61000-6-4, EN 55014-1, EN 55011.

Sono quindi conformi alle Direttive:

- 2006/42/CE (Direttiva Macchine);

- 2014/35/UE (Bassa Tensione);

- 2014/30/UE (Compatibilità Elettromagnetica).

Queste conformità consentono l’uso di queste gamme di componenti in macchine che applicano la Direttiva Macchine 2006/42/CE, con riserva che la loro inte-

grazione o la loro incorporazione e/o assemblaggio siano eettuati conformemente, tra l’altro, alle regole della norma EN 60204 «Apparecchiatura Elettrica delle

Macchine» e alle nostre istruzioni d’installazione.

I componenti sopra deniti non potranno essere messi in servizio prima che la macchina in cui sono incorporati sia stata dichiarata conforme alle direttive appli-

cabili.

Nota: Quando i componenti sono alimentati con convertitori elettronici adattati e/o asserviti a dispositivi elettronici di controllo e di comando, devono essere

installati da un professionista che si assuma la responsabilità del rispetto delle regole sulla compatibilità elettromagnetica vigenti nel Paese in cui viene installata

la macchina.

Arcole (Vr): Data del documento di consegna

DECLARATION OF CONFORMITY AND INCORPORATION

The manufacturer LINZ ELECTRIC Spa - Viale del Lavoro, 30 - 37040 Arcole (VR) Italy, declares that the components described in this manual are manufactured

in compliance with standards: EN 60034-1, EN 60204-1, EN 61000-6-2, EN 61000-6-4, EN 55014-1, EN 55011.

They are therefore in conformity with the Directives:

- 2006/42/EC (Machinery Directive);

- 2014/35/UE (Low Voltage);

- 2014/30/UE (Electromagnetic Compatibility).

Such conformity, the use of these ranges of components in machines that apply the Directive 2006/42/EC, provided that their integration or their incorporation

and/or assembly conforms to, among other things, the rules of EN 60204 «Electrical equipment of Machines» and our installation instructions.

The components dened above can not be put into service until the machinery into which they are incorporated has been declared in conformity with the ap-

plicable directives.

Note: When the components are fedwith specially adapted electronic converters and/or subser vientto elec tronicmonitoring and control systems must be installed

by a professional who assumes responsibility for compliance with the rules on electromagnetic compatibility regulations of the country in which it is installed

machine.

Arcole (Vr): Date of the delivery document

DECLARACIÓN DE CONFORMIDAD E INCORPORACIÓN

El fabricante LINZ ELECTRIC Spa - Viale del Lavoro, 30 - 37040 Arcole (VR) Italia, declara que los componentes descritos en este manual son fabricados de con-

formidad con las normas: EN 60034-1, EN 60204-1, EN 61000-6-2, EN 61000-6-4, EN 55014-1, EN 55011.

Son, por tanto, de conformidad con las Directivas:

- 2006/42/CE (Directiva máquinas);

- 2014/35/UE (Baja Tensión);

- 2014/30/UE (Compatibilidad Electromagnética).

Tal conformidad, el uso de estas gamas de componentes en máquinas que aplican la Directiva 2006/42/CE, a condición de que su integración o su incorporación

y/o montaje se ajusta a, entre otras cosas, las normas de EN 60204 «Equipo Eléctrico de las Máquinas» y las instrucciones de instalación.

Los componentes denidos anteriormente no pueden ser puestos en servicio hasta que la maquinaria en la que están incorporados haya sido declarada en con-

formidad con las directivas aplicables.

Nota: Cuando los componentes son alimentados con convertidores electrónicos adaptados y/o amoldarse a los sistemas de supervisión y control electrónico debe

ser instalado por un profesional que asume la responsabilidad por el cumplimiento de las normas relativas a la normativa de compatibilidad electromagnética del

país en el que está instalado máquina.

Arcole (Vr): Fecha del documento de entrega

DÉCLARATION DE CONFORMITÉ ET CONSTITUTION

Le fabricant LINZ ELECTRIC Spa - Viale del Lavoro, 30 - 37040 Arcole ( VR) Italie, déclare que les éléments décrits dans ce manuel sont fabriqués en conformité

avec les normes: EN 60034-1, EN 60204-1, EN 61000-6-2, EN 61000-6-4, EN 55014-1, EN 55011.

Ils sont donc en conformité avec les directives :

- 2006/42/CE (Directive machines);

- 2014/35/UE (Basse tension);

- 2014/30/UE (Compatibilité Electromagnétique).

Cette conformité, l’utilisation de ces gammes de composants dans les machines qui appliquent la directive 2006/42/CE, à condition que leur intégration ou leur

incorporation et/ou le montage est conforme, entre autres choses, les règles de eN 60204 «Equipement électrique des machines» et nos instructions d’installation.

Les composants dénis ci-dessus ne peuvent pas être mis en service avant que la machine dans laquelle ils sont incorporés a été déclarée conforme aux directives

applicables.

Remarque: Lorsque les composants sont alimentés par des convertisseurs électroniques adaptés et/ou asservis à des systèmes de surveillance et de contrôle élec-

tronique doit être installé par un professionnel qui assume la responsabilité de la conformité avecles règles sur les règles de la compatibilité électromagnétique du

pays dans lequel il est installé machine.

Arcole (Vr): Date du document de livraison

KONFORMITÄTSERKLÄRUNG UND EINGLIEDERUNG

Der Hersteller LINZ ELECTRIC Spa - Viale del Lavoro , 30 - 37040 Arcole (VR) Italien, erklärt, dass die in diesem Handbuch beschriebenen Komponenten werden

in Übereinstimmung mit den Normen: EN 60034-1, EN 60204-1, EN 61000-6-2, EN 61000-6-4, EN 55014-1, EN 55011. Sie sind daher in Übereinstimmung mit

den Richtlinien:

- 2006/42/EG (Maschinenrichtlinie);

- 2014/35/UE (Niederspannung);

- 2014/30/UE (Elektromagnetische Verträglichkeit).

Solche Konformität, die Verwendung dieser Bereiche von Komponenten in Maschinen, die in der Richtlinie 2006/42/EG gelten, vorausgesetzt, dass ihre Integration

oder deren Einbau und/oder Montage entspricht, unter anderem den Regeln der EN 60204 «Elektrische Ausrüstung von Maschinen» und unsere Installationsan-

weisungen. Die oben denierten Komponenten nicht in Betrieb genommen werden, bis die Maschine, in die sie eingebaut werden, ist in Übereinstimmung mit

den geltenden Richtlinien erklärt werden.

Hinweis: Wenn die Komponenten mit speziell angepassten elektronischen Konvertern und/oder unterwürg elektronische Überwachungs-und Kontrollsysteme

eingespeist muss von einem Fachmann, der dieVerantwortung für die Einhaltung der Vorschriften zur elektromagnetischen VerträglichkeitVorschriften des Landes

geht davon aus , in dem es installiert ist, installiert werden Maschine.

Arcole (Vr): Datum des Lieferdokuments

DICHIARAZIONE DI CONFORMITÀ E DI INCORPORAZIONE - DECLARATION OF CONFORMITY AND INCORPORATION - DECLARACIÓN DE CONFORMIDAD

E INCORPORACIÓN - DÉCLARATION DE CONFORMITÉ ET CONSTITUTION - KONFORMITÄTSERKLÄRUNG UND EINGLIEDERUNG

9. INSTALLATION

Site

The machine must be located in a place where openings for inlet and outlet of cooling

air are not obstructed. Furthermore check that conductive dusts, corrosive vapours,

humidity, etc. will not enter into the machine.

Connection of the welding cables

Cable with “electrode holder” gun is normally connected to positive (+) terminal (3).

The earth return cable is normally connected to negative (-) terminal (4) of the welder;

earth terminal, in the opposite side of the cable, must be connected to the work piece or

a metallic work bench asnear as possible to the joint to be made. Connected cablesmust

be turned fully into the quick plugs (3) and (4) to ensure a good electrical contact (loose

connections will cause overheating with consequent rapid deteriorations of the same).

Avoid using welding cables having length over 10 m.

10. WELDING

This welder is designed to weld all kind of electrodes: rutile, basic, inox and cellulosic.

The majority of the covered electrodes has to be connected to pole (+) but some

electrodes has to be connected to the negative pole (-). Always verify the instructions

about polarity and most suitable current values on electrodes packing.

Welding current must be regulated according to electrode diameter and the type of

joint to be eected.

Parameter

Position

Flat Vertical Overhead

α20° 30° 40°

g (mm) 2÷3 3÷4 2÷3

s (mm) 2÷3 2÷3 2÷3

α

s

g

As indication you can nd here below a table with currents and electrode diameters:

Electrode diameter (mm)

Welding current (A)

min max.

1.6 25 ÷ 50

2 40 ÷ 80

2.5 60 ÷ 110

3.2 80 ÷ 160

4 120 ÷ 200

5 150 ÷ 250

The user must consider that in case of same electrode diameter,higher current values

must be used for at welding and lower values for vertical and overhead welds.

The quality of the weld depends not only by the used current intensity, but also by

electrode type and diameter, arclength, speed and position of the execution and state

of the electrodes which should be preserved from damp in theirs packing.

Procedures

Holding the mask in front of the face, strike the electrode tip on the work piece as if

you were striking a match.

Do not hit the electrode on the work piece because you could damage the electrode

covering and make strike-up dicult.

As soon as arc is ignited, maintain a distance fromthe work piece equal to the diameter

of the electrode; keep an angle of 20° - 30° as it advances.

For problems relevant to welding current see here below.

ADVANCEMENT

TOO SLOW

ARC TOO SHORT CURRENT TOO

LOW

ADVANCEMENT

TOO FAST

ARC TOO LONG CURRENT TOO

HIGH

PROPER WELDING

BEAD

11. TROUBLE SHOOTING FOR E2W10 DCK SERIES

GUASTO CAUSE INTERVENTI

Alternator do not delf-

energise 1) Insucient residual voltage

2) Connection break

3) Three-phasediode bridge is broken

4) Insucient speed

5) Windingsbreakdown

6) Poor contact of the brushes

1) Excite the rotorusing a batter y

2) Reset the connection

3) Replace three-phase diode bridge

4) Adjust speed regulator of the drive

motor

5) Check winding resistances and replace

damaged part

6) Clean and check the slipring

Low no-load voltage 1) Low revolvingspeed

2) Poor contact of the brushes

3) Windingsbreakdown

4) Three-phasediode bridge is broken

1) Adjust speed regulator of the drive

motor

2) Clean and check or replace the slipring

3) Check winding resistances and replace

damaged part

4) Replace three-phase diode bridge

Unstable voltage 1) Rotating mass too small

2) Uneven speed

3) Poor contact on collector

1) Increase the ywheel of the

drivemotor

2) Check and repair speed regulatorof

the drive motor

3) Check and clean the slipring and

brushes

No delivery of current

when used as welder

but the machine works

properly as alternator

1) Intervention of thermal protection

2) Diode bridge is broken

3) Reactance/compound is broken

4) Weldingrectifer is broken

5) Breackdown of the weldingwinding

1) Waitthe automatic ywheel of the

drive motor

2) Check and replace the diode bridge

3) Check and replace the reactance/

compound

4) Replace the welding rectifer

5) Check the resistance and replace the

broken part

Unstable current

as welder but the

machine

works properly as

alternator

1) Current or polarity is not correct

for the type og electrode

2) Weldingrectifer is broken

1) Check current setting and polatity of

the electrode

2) Check and replace the welding rectifer

Noisy Sound 1) Defective mechanical coupling

2) Short circuit in one of the windings or

on the load

3) Thebearing is broken

1) Check and modify the alignment

2) Check windings and load

3) Replace the broken bearing

RICAMBI SPARE PARTS PARTES DE REPUESTO PIECES DE RECHANGE ERSATZTEILE

Nº COD. RICAMBI SPARE PARTS LISTA DE REPUESTOS PIECES DETACHEES ERSATZTEILE

1 — CARCASSA CON STATORE FRAME WITH STATOR CARCAZA CON ESTATOR CARCASSE AVEC STATOR GEHAUSE MIT STATOR

2a — INDUTTORE ROTANTE B9 B9 ROTATING INDUCTCTOR INDUCTOR ROTANTEB9 ROUE POL AIRE B9 DREHANKER B9

2b — INDUTTOREROTANTE B14 B14 ROTATING INDUCTOR INDUCTOR ROTANTE B14 ROUE POLAIRE B14 DREHANKERB14

3 E10SE001A SCUDO POSTERIORE B9 ALTO B9 HIGH REAR SHIELD TAPAPOSTERIOR ALTAB9 FLASQUE ARRIERE HAUTE B9 HINTERER HOER LAGERSCHILD B9

4a — SCUDO ANTERIORE B9 B9 FRONT SHIELD ESCUDO ANTERIOR B9 FLASQUE AVANT B9 VORDERER LAGERSCHILD B9

4b E10SB001B SCUDOANTERIORE B3/B14 B3/B14 FRONT SHIELD ESCUDO ANTERIOR B3/B14 FLASQUE AVANT B3/B14 VORDERER LAGERSCHILD B3/B14

6 E10BT099DSV SCATOLABASETTA TERMINAL BOX CAJA DE BORNES BOITE A BORNE KLEMMENKASTEN

7E10BT099DCV COPRISCATOLABASETTA TERMINAL BOX COVER TAPACAJA DE BORNES COUVERCLE BOITE A BORNE DECKEL

8c — CUFFIA DI PROTEZ. PER ACCESSORI FORATA DRILLED REAR COVER PROTECCION POSTERIOR ALTA PERFORADA COIFFE DE PROTECTION ARRIERE POUR ACCESSOIRES

PERCEE HINTERE HAUBE HINTERER FÜR ZUBEHÖR DURCHBOHRT

9 E10KA010A TAPPO POSTERIORE REAR PLUG TAPON BOUCHON POSTERIEUR HINTERER VERSCHLUSS

10 E10VE000B VENTOLA FAN VENTILADOR VENTILATEUR LüFTER

11 EX411434320 CUSCINETTO POSTERIORE REARBEARING COJINETE POSTERIOR ROULEMENT ARRIERE LAGER KUPPLUNGSGEGENSEITE (HINTEN)

12 EX411465325 CUSCINETTO ANTERIORE FRONT BEARING COJINETE ANTERIOR ROULEMENT AVANT LAGER KUPPLUNGSSEITE( VORNE)

13 — TIRANTE CENTRALE CENTRAL TIE ROD TIRANTE DE LA TAPA TIRANT CENTRAL MITTELSTANGE

13a — BUSSOLA TIRANTE CENTRALE BUSCH THREADED CILINDROROSCADO DOUILLE POUR TIRANT CENTRAL BUCHSE FUR MITTELSTANGE

14 E10KA000A COLLETTORE A 2 ANELLI SLIP RING ANILLOS COLECTORES COLLECTEUR A DEUX BAGUES KOLLETOR

15 E10KA015A BUSSOLA ISOLANTE ISOLATING BUSH AISLADOR DOUILLE ISOLANTE ISOLIEREND BÜCHSE

18a E10KA012A MORSETTIERA 4 POLI TERMINAL BOARD 4P BORNERA 4P BORNIER 4P 4-POLIGES KLEMMENBRETT

20 EX541802080R PONTEA DIODI TRIFASE THREE PHASEBRIDGE PUENTE RECTIFICADOR TRIFASICO PONT REDRESSEUR TRIPHASE DREIPHASEN-DIODENBRÜCKE

23 E10TAS220DCK1 COMPOUND COMPOUND COMPOUND COMPOUND COMPOUND

26 E10KA002A PORTASPAZZOLE COMPLETO COMPLETE BRUSH HOLDER PORTAESCOBILLAS COMPLETE PORTE-BALAISCOMPLET BÜRSTENHALTER

29 E10KA016B PROTEZIONE ANTERIORE IP21 IP 21 FRONT COVER PROTECCIONANTERIOR IP21 PROTECTION AVANTIP21 SCHUTZ IP 21

31 — PRESE

SOCKETS ENCHUFES PRISES STECKDOSEN

32 — BREAKER BREAKER BREAKER BREAKER BREAKER

33 — CAPPUCCIO BREAKER BREAKER C AP CAPUCHON BREAKER

PROTECTION EXTÉRIEURE

BREAKER SHUTZKAPPE

40 EYINDU2W00 INDUTTANZA SALDATRICE WELDING INDUCTANCE INDUCTANCIA DE SOLDADURA

INDUCTANCE DE SOUDURE

INDUKTANZ

42 EXCOMSA16A6PM45 COMMUTATORE 6 POSIZIONI 6 POSITION SWITCH CONMUTADOR 6 POSICIONES COMMUTATEUR 6 POSITIONS SECHSSTELLENUMSCHALTER

44 E10BT068BV220DCK1 PANNELLOSALDATRICE DC DC WELDER PANEL PANEL SOLDADORAAC TABLEAU SOUDEUSE EN COURANT ALTERNATIF WECHSELSTROMSCHWEISSMASCHINETAFEL

52 E10KA172B SUPPORTO COMPOUND COMPOUND BASE SOPORTE COMPOUND SUPPORT COMPOUND STANDER-COMPOUND

60 EXCOMSA16A4PM45 COMMUTATORE4 POSIZIONI 4 POSITION SWITCH CONMUTADOR 4 POSICIONES COMMUTATEUR 4 POSITION VIERSTELLENUMSCHALTEN

61 EYPRSD3860259RD PRESA“DINSE” FEMMINA DI SALDATURA FEMALEWELDINGTERMINAL BORNE HEMBRA DE SOLDADURA BORNE DE SOUDAGE AUFNAMEKLEMMESCHWEISSUNG

62 E10BT100C PIASTRA SALDATRICEDC DC STEEL PLATE PLANCHA SOLDADURA PLAQUE SOUDEUSE HALTERUNGSPLATTE DER SCHWEISSMASCHINE DC

63 EYRDPTS52406098 PONTE A DIODI PTS 60 PTS 60 RECTIFIER BRIDGE PUENTE A DIODOS PTS 60 PONT REDRESSEUR PTS 60 DIODENBRÜCKE PTS 60

73 EXCOM3PVLR COMMUTATORE2 VIE 3 POSIZIONI 3 POSITION SWITCH CONMUTADOR 3 POSICIONES

COMMUTATEUR 3 POSITIONS

DREISTELLENUMSCHALTER

88 E00ZF315A DISTANZIALE SPACER DISTANCIADOR

ENTRETOISE

DISTANZSCHEIBE

INSTALLATION, OPERATION AND MAINTENANCE MANUAL

E2W10 DC-K ALTERNATORS/WELDERS SERIES EN

1. MEDIDAS DE SECURIDAD

Medidas de seguridad: Antes de utilizar el grupo electrógeno es

indispensable leer el manual de“ Uso y Manutención”del grupo electrógeno

y del alternador, siguiendo las siguientes recomendaciones:

⇒Unfuncionamiento seguroyecientesepuede obtener solosilasmáquinas

sonutilizadas en modocorrecto,siguiendolas indicaciones delosmanuales

de “Uso y Mantenimiento” y las normas relativas a la seguridad.

⇒Un choque e léctrico pued e provocar graves daños , inclusive la muer te.

⇒Estáprohibido quitar el panel de control ylas protecciones del alternador-

soldadoramientraselmismo se encuentre en movimiento o antes de haber

desactivado el sistema de arranque del grupo electrógeno.

⇒El mantenimiento del grupo deberá ser realizado exclusivamente por

personal calicado o especializado.

⇒No trabaj ar con ropaje suelto e n las cercanías de l grupo electró geno.

Las personas encargadas a la movilización deberán usar en todo momento guantes

y zapatos de trabajo.Cada vez que el generador se deba alzar del suelo, las personas

involucradas en dicha operación deberán usar cascos de protección.

En este manual usaremos símbolos que tienen el siguiente signicado:

IMPORTANTE

!: se reere a una operación riesgosa o peligrosa que puede

provocar daños al producto;

PRECAUCIÓN

!: se reere a una operación riesgosa o peligrosa que puede

provocar daños al producto y heridas a las personas;

ATENCIÓN

!: se reere a una operación riesgosa o peligrosa que puede

provocar graves heridas o eventualmente la muerte

;

PELIGRO

! : se reere a un riesgo inmediato que puede provocar graves

heridas o la muerte.

El instalador final del grupo electrógeno es responsable de la

predisposición de todas las medidas necesarias para obtener la

conformidaddel sistema con las normas locales vigentesde seguridad

(puesta a tierra, protección contra contactos directos e indirectos,

explosión, incendio, parada de emergencia, etc.)

2. DESCRIPCIÓN GENERAL

Los alternadores-soldadoras de la serie E2W10 DC-K son máquinas trifásicas a dos

polos, con escobillas. La parte soldadora está regulada con una reactancia-compound,

mientras que la parte generador está controlada por medio de un compound. Estas

máquinas están construidas en conformidad con las normas EN 60034-1, EN 60204-

1, EN61000-6-2, EN61000-6-4, EN 55014-1, EN 55011 y a las directivas 2006/95/

CE, 2004/108/CE.

Ventilación: Axial con aspiración del lado opuesto al acoplamiento.

Protecciones: De norma IP 21, a pedido IP 23.

Sentido de rotación: Son admisibles los dos sentidos de rotación.

Características eléctricas: Los aislantes son en clase H tanto en el rotor como en el

estat

or. Los bobinados son tropicalizados.

Potencias: Están referidas a las siguientescondiciones: temperatura ambiente inferior

a 40°C, altitud inferior a 1000 m s.n.m.

Sobrecargas

: Se acepta una sobrecarga del 10% por 1 hora cada 6 horas.

Característicasmecánicas

: Carcaza y tapas en aleación de aluminio de alta resistencia

a las vibraciones, quadro superior de control en chapa. Eje en acero de alta resistencia.

Rotor robusto,apto para resistir la velocidad de embalamiento del motor, posee además

jaula de amortiguamiento que permite un buen funcionamiento de la máquina aún

con cargas de alta distorsión.

Rodamientos lubricados de por vida.

Funcionamiento en ambientes particulares:

Si el alternador tiene que funcionar a una altitud superior a los 1000m s.n.m es

necesario reducir la potencia de salida un 4% por cada 500 m de incremento. Cuando

la temperatura ambiente es superior a 40°C se debe reducir la potencia entregada por

el alternador del 4% por cada 5°C de incremento.

PUESTA EN MARCHA.

Las siguientes operaciones de control y puesta en marcha deberán ser

realizadas solo por personal calicado.

⇒El alternador deberá ser instalado en un local con posibilidad de intercambio

de aire atmosfé rico para evitar que la temperatura ambiente sup ere los valores

previstos por las normas.

⇒Es necesario prestar atención de manera que las aberturas previstas para la

aspiración y descargadel aire en el alternadornose encuentrennunca obstruidas.

Es importante además que la posición del alternador evite la aspiración de su

propia descarga de aire caliente o de aquella del motorprimario.

⇒Antes de la puest a en marcha es necesario contro lar ocular y manualmente que

no exista ninguna oposición a la rotación del rotor. Cuando el alternador haya

permanecido por largo tiempo inutilizado, antes de la puesta en marcha es

necesario controlar la resistencia de aislamiento de masadetodos los bobinados,

teniendo siempre presente que se debe probar cada bobinado singularmente

aislado de los otros, para hacer ésto desconectar el recticador de potencia de

soldaduraasítambiéncomo el conectordelreguladorelectrónico.Dicho control

se deberá realizar con un instrumento denominado Megger y a una tensión de

medida de500V c.c. Normalmente se considera suciente unvalor de resistencia

conrespecto a masa ≥1MΩ.Sielvalormedido es inferior,seránecesario restablecer

el aislamiento secando el bobinado por medio de un horno a una temperatura

de 60°-8 0°C (o enventualmente haciend o circular un valor de corrien te eléctrica

obtenida por una fuente auxiliar). Es necesario además, que todas las partes

metálicas del alternador y la masa del grupo completo estén conectadas al

circuito de tierr a en conformidad con las normas v igentes.

Erroresu olvidos en la conexión de tierrapuedenprovocarconsecuencias

mortales.

3. INSTRUCCIONES PARA EL MONTAJE

Il montaje debe ser realizado por personal calicado después de la

lectura de este manual.

Para la forma constructiva B3/B14

Dicha forma constructiva necesita de una junta elástica entre motor primario y

alternador-soldadora. Esta junta no deberá producir fuerzas axiales ni radiales durante

el funcionamiento, deberá montarse rígidamente sobre la parte saliente del eje del

alternador. Se aconseja seguir las siguientes operaciones:

1) Aplicar sobre el alternador-soldadora la semi-junta y la campana de alineamiento

como se muestra en la gura 1a.

Fig. 1a

En el montaje de la semi-junta tener presente que el rotor, una vez terminado el

acoplamiento, tiene que tener la posibilidad de dilatarse axialmente hacia el lado

del cojinete opuesto al acoplamiento; para que ésto sea posible es necesario que,

a montaje terminado, la parte saliente del eje se encuentre en una posición como

indicada en la gura 1b.

Fig. 1b

02) Aplicar en la parte rotativa del diesel a la respectiva semi-junta como se indica en

la gura 1c.

Fig. 1c

3) Montar las cuñas elásticas de la junta.

4) Acoplar el alternador-soldadora al motor primario fijando con los tornillos

respectivos la campana de acoplamiento. (Ver gura 1d).

Fig. 1d

5) Fijar con antivibrantesadecuados el conjunto motor-alternador-soldadora a la base,

con particular precaución de evitar tensiones que tiendan a deformar el natural

alineamiento de las dos máquinas.

6) Observar que el cojinete del lado opuesto al acoplamiento del alternador tenga

previsto un espacio de dilatación (mínimo 2 mm) y se encuentre cargado con el

resorte de precarga.

Para la forma constructiva B3/B9

Esta forma constructiva prevee el acoplamiento directo entre motor y alternador. Se

aconseja seguir las siguientes operaciones:

1) Fijar la tapa «C» al motor primario como indicado en la gura 2a.

2) Aplicar el tirante (13) para jar axialmente el rotor, enroscando a fondo sobre la

parte saliente del eje motor como representado en la gura 2b.

3) Fijar el alternador a su tapa con sus 4 tornillos respectivos como indicado en la

gura 2c.

4) Fijar axialmente el rotor aplicando la arandela (50) y la tuerca (51) con una llave

dinamométrica (cupla de apriete 35 Nm para los tirantes M8, 55Nm para los tirantes

M10 y 100 Nm para los tirantes M14), ver gura 2d.

Fig. 2a

Fig. 2b

Fig. 2c Fig. 2d

Antesdeaplicar la tuerca, observar quelaparte roscada del tirante entre

en el rotor permitiendo una segura operación de apriete.

Antes del montaje, asegurarse que los acoplamientos cónicos (motor

y alternador) se encuentren sin problemas y perfectamente limpios.

CONTROLES FINALES

Al nalizar todos los acoplamientos descriptos precedentemente, es

necesario controlar la correcta posición axial; se deberá vericar que:

1)entre el nal delcojinete L.O.A (lado opuesto acoplamiento) yel tope

axial, exista una distancia de dilatación de: 2mm.

2) que las escobillas se encuentren centradas sobre los anillos del

colector.

4. ESQUEMA ELECTRICO ALTERNADOR/SOLDADORA E2W10 DCK

TIPO

RESISTENCIA DE LOS BOBINADOS (20°C)

ESTATOR

GENERADOR

ESTATOR

SOLDADORA

AUXILIAR

ROTOR

VACIO CARGA

Vexc.(V)

Lexc.(A)

Vexc.(V)

Lexc.(A)

E2W10

220DCK 1,25 0,037 1,26 25,3 36 1,5 112 4.5

5

5

4

4

3

3

2

2

1

1

D D

C C

B B

A A

Negro

Varistor

Rectificador

Escobillas

Anillos colectores

~

~

+

-

Estator

R

S

T

N

~

~

+

-

~

Rotor

Rojo

Blanco

Negro

Bobinado de Inductancia

de soldadura

Protecciòn tèrmica (TH1)

Selector campo de corriente

Selector corriente de soldadura

40/90 A

100/150 A

160/220 A

Salida (+)

Salida (-)

Rectificador

de potencia

Amarillo

Breaker

5P CEE

16A

3P

16A

Negro

Negro

Rojo

Rojo

2

4

6

8

10

12

1

4 posiciones

~

Blanco

Verde

Rojo

1

2

3

4

5

6

Soldadura

Bobinado de

Generador

Trifàsico

Bobinado de soldadura

6 posiciones

Varistor

Rectificador de potencia

Protecciòn tèrmica (TH2)

Rectificador

Trifàsico

Amarillos

TH1

TH2

TH1

TH2

2

4

6

Generator

Compound

5. TENSIONESY FRECUENCIA DE TRABAJO

Estos alternadores-soldadoras están predispuestos para entregar exclusivamente

la tensión y la frecuencia indicada en la tarjeta de datos. Las tensiones estandard a

50Hz son 400V en el enchufe trifásico, y 230V en el enchufe monofásico.Son previstas

realizaciones a todas las tensiones estandar a 60Hz así como tensiones especiales.

6. AJUSTE DE LA VELOCIDADDE ROTACION Y MANUTENCION GENERAL

Estas operaciones de ajuste deben ser realizadas exclusivamente por

personal calicado.

Pequeñas variaciones de la tensión en vacío de soldadura, pueden depender de una

diferencia en la velocidad de rotación del motor primario respecto al valor nominal.

Pues esta tensión se modica casi proporcionalmente (en torno al valor nominal) con

la velocidad de rotación.

Funcionamiento en ambientes particulares:

En el caso el alternador-soldadora se utilice dentro de un grupo insonorizado, es

necesario preveer siempre la aspiración de aire fresco. Considerar que la cantidad de

aire requerida por la máquina es de: 4 m3/min.

Cojinetes

Los cojinetes de los alternadores-soldadoras

E2W10 DC-K son auto lubricados y por lo tanto no necesitan mantenimiento por un

tiempo superior a las 5000 horas. Cuando se deberá realizar una revisación general del

grupo electrógeno es aconsejable lavar los cojinetes con un solventeapropiado, quitar

y substituir la reserva de grasa. Se pueden usar las siguientes: AGIP GR MW3 - SHELL

ALVANIA 3 - MOBIL OIL, MOBILUX GREASE 3 u otras grasas equivalentes.

Colectores y anillos, portaescobillas y escobillas

El conjunto colectores-portaescobillas-escobillas está dimensionado y estudiado para

garantizar un servicio seguro y prolongado en el tiempo. Porlo tanto durante el normal

uso del alternador no son necesarias particulares operaciones de mantenimiento

del conjunto por al menos 2000 horas de funcionamiento. En el caso se hubiera la

percepción de un comportamiento irregular de la

máquina, con dexcitaciones casuales y/o discontinuidad de corriente erogada será

necesario efectuar las siguientes sencillas operaciones:

1) Controlar la limpieza del conjunto colector-escobillas, así como también el correcto

montaje mecánico.

2) Controlarque cada escobilla se encuentre posicionada con toda su supercie apoyada

sobre la supercie del anillo colector.

3) Controlar el estado de las escobillas, sustituyendo las mismas en caso de desgaste

excesivo.

Puente recticador

Los puentes utilizados son del tipo 25A-800V.

Control del puente recticador

El control de los diodos que forman el puente recticador puede ser efectuado con un

ohmetro o eventualmente con una lámpara. Un diodo es considerado sin anomalías

cuando:

- Con un ohmetro se comprueba que la resistencia es muy baja en un sentido, y muy

alta en el sentido inverso.

Puente trifásico

- Con batería y lámpara (prevista con tensión adecuada a la batería), se verica que el

encendido de la lámpara se obtiene solo en un sentido de los dos posibles de conexión,

como a continuación indicado.

Lampara

encendida

Lampara

apagada

Nota para el desmontaje

Antes de desenlar el rotor de la carcasa es necesario siempre quitar el porta-escobillas

del alternador-soldadora.

7. DESCRIPCION DEL FUNCIONAMIENTO DEL ALTERNADORSOLDADORA

Como se puede ver en los paneles frontales encontramos los siguientes

componentes:

1- Selector de Funciones / Gama de corrientes.

2- Selector no de corriente, graduado en Amper (A).

3- Borne de conexión rápida (+) de soldadura.

4- Borne de conexión rápida (-) de soldadura.

Arranque del sistema motor primario – alternador/soldadora

Cada vez que el sistema se ponga en marcha, el selector (1) tiene que estar en la posición

“GENERATOR”

, para asegurarse siempre la autoexcitación del alternador-soldadora.

Funcionamiento como Generador

En esta función el selector (1) debe estar en la posición

“GENERATOR”

. En estas

condiciones están disponibles en los enchufes de la máquina toda la potencia nominal

como generador controlado electrónicamente, lo cual garantiza óptimas prestaciones

sea en conexión trifásica que monofásica.

Funcionamiento como soldadora en corriente continua(c.c)

En este modo de funcionamiento, el selector (1) debe estar en la posición que

corresponde a la gama de corriente indicada en la caja de los electrodos que se desean

soldar. Los cables de soldadura (3) y (4) deben conectarse con la polaridad apropiada,

siempre en función del tipo de electrodo. Finalmente con el selector principal de

corriente de soldadura (2), es posible encontrar el valor más indicado para fundir el

electrodo utilizado.

Importante

Cada vez que sea necesario soldar, recordar que se deben desconectar

los enchufes para evitar daños a las cargas de alternador, debido a las uctuaciones de

tensión durante el proceso de soldadura.

8. NORMAS DE SEGURIDAD PARA LA SOLDADURA

- Evitar contactos directos con el circuito de soldadura, pues la tensión de encendido

del arco puede ser peligrosa en particulares circunstancias.

- Todaslas operaciones de control o reparación deben ser realizadas con la máquina

completamente detenida.

- Seguir todas las normas nacionales vigentes para las conexiones equipotenciales

de la totalidad de las partes metálicas, así también como de la eventual conexión

a tierra.

- No utilizar la máquina en ambientes húmedos, mojados o con lluvia.

- No utilizar cables de soldadura con aislación defectuosa o con las conexiones

ojas.

- No soldar sobre contenedores o tubaciones que contengan productosinamables

líquidos o gaseosos.

- Tener siempre lejos de la zona de trabajo todo tipo de substancias inamables

(madera, papel, cartón, trapos, etc.).

- Asegurarse siempre una correcta circulación de aire o con medios de aspiración que

puedan eliminar el humo producido por la soldadura en las cercanías del arco.

- Tenersiempre protegidos los ojos con vidrios inactínicos montados sobre máscaras

o cascos. Utilizar siempre guantes e indumentaria protectiva evitando en todo

momento de exponer la epidermis al arco de soldadura.

9. INSTALACION

Ubicación

Debe ser un lugar que no presente obstáculos a las entradas y salidas del aire de

ventilación. Vericar que en el mismo no sean aspirados polvos, humos o vapores

corrosivos, humedad, etc.

Conexión de los cables de soldadura

El cable con la pinza porta-electrodo va normalmente conectado al terminal positivo (3).

El cable de masa va normalmente conectado al terminal negativo (4) de la soldadora,

en el otro extremo del cable, la pinza de masa va conectada a la pieza para soldar o

a un banco metálico, siempre a una mínima distancia de la posición de soldadura.

Ajustar a fondo los conectores de los cables de soldadura en los respectivos bornes de

conexión rápida (3) y (4) para evitar sobrecalentamientos indeseables y consiguiente

deterioramiento de los mismos. Evitar la utilización de cables con longitudes mayores

de 10 m.

10. SOLDADURA

Esta máquina está predispuesta para la soldadura de todos los tipos comerciales de

electrodos: rútilo, básico, inox., celulósico. La mayoría de los electrodos revestidos

son conectados al polo (+), pero existen también aquellos que se conectan al polo

(-). Controlar siempre las indicaciones de polaridad y nivel de corriente de la caja

contenedora de los electrodos.

La corriente de soldadura va regulada en función del tipo y diámetro del electrodo, así

también como el tipo de junta a realizar, ver la gura a continuación.

Parámetro

Posición

Plano Vertical Sobrepuesta

α20° 30° 40°

g (mm) 2÷3 3÷4 2÷3

s (mm) 2÷3 2÷3 2÷3

α

s

g

Como orientación general se dan a continuación valores de corriente con respectivos

diámetros de electrodos:

Diámetro electrodo (mm)

Corriente de soldadura (A)

min max.

1.6 25 ÷ 50

2 40 ÷ 80

2.5 60 ÷ 110

3.2 80 ÷ 160

4 120 ÷ 200

5 150 ÷ 250

Considerar que a paridad de diámetro de electrodo, los valores más altos de corriente

se utilizarán para soldar en posición plana, mientras que los valores más bajos para

soldar en posición vertical o sobrepuesta.

Se debe considerar siempre, que la calidad de la soldadura dependerá no solo del valor

de corriente, sino también del tipo de electrodo, altura del arco de fusión, velocidad

y posición de la ejecución, y del estado de conservación de los electrodos, pues

los mismos deben ser preservados de la humedad por medio de sus contenidores

respectivos.

Procedimiento

Con la máscara siempre adelante del rostro, paraencender el arco, raspar el electrodo

sobre la pieza a soldar como si fuera un fósforo. No puntear con el electrodo sobre

la pieza, pues se podría romper el revestimiento del mismo haciendo muy difícil el

encendido del arco.

Con este último encendido, mantener una distancia de la pieza a soldar de

aproximadamente el diámetro del electrodo; tener una inclinación de 20°-30° del

mismo en el sentido de avanzamiento.

Para los aspectos y problemas del cordón de soldadura, ver la figura dada a

continuación.

AVANCEMUY LENTO ARCOMUY CORTO CORRIENTE MUY BAJA AVANCE MUY RAPIDO

ARCOMUY ALTO CORRIENTE MUY ALTA CORDON CORRECTO

11. SOLUCION DE PROBLEMAS EN ALTERNADORES/SOLDADORA E2W10 DCK

INCONVENIENTE CAUSAS ACCIONES

El alternador no se

autoexcita 1) Insucientetensión residual

2) Interrupción de una conexión

3) Puente recticador de excitación

averiado

4) Velocidadinsuciente

5) Falla en algún bobinado

6) Mal contacto de las escobillas

1) Excitar el rotor con una batería

2) Restablecer la conexión