Meusburger E 6350 Force User manual

Pmax

N2

Pmax

bar / psi

Pmax =

max. Druck

maximum pressure

bar / psi

1

H

7

49

2

3

6

M

8

11

10

N2

N2

N2

100% Hub/stroke

<100% Hub/stroke

min 75 %

L - Hub/stroke

Körper Ø + 1

body Ø + 0.5

L

B

DEF

C

> 0

Ok all Cu

Hub

stroke

Körper Ø + 6

body Ø + 5

L

B

DEF

C

> 0

Ok all Cu

Hub

stroke

B

DEF

C

> 0

Ok all Cu

Körper Ø + 3.3

body Ø + 3

Körper Ø + 4.3

body Ø + 4

L

Hub

stroke

≤ 63

75

min 75% di L

Body Ø + 0,5 + 1,0

L

B

DEF

C

> 0

Cu 38

alle Hübe

all strokes

±90º

90º

A

U

G

E

N

S

C

H

U

T

Z

E

Y

E

P

R

O

T

E

C

T

I

O

N

AB

A

D

alle Hübe

all strokes

min 75% di L

Body Ø + 0,5 + 1,0

L

B

DEF

C

> 0

Cu 38

alle Hübe

all strokes

Ok all Cu

AB

A

D

AB

A

D

alle Hübe

all strokes

D

Ø > 25 mm

D

Ø > 25 mm

min 75% di L

Body Ø + 0,5 + 1,0

L

B

DEF

C

> 0

Cu 38

alle Hübe

all strokes

min 75% di L

Body Ø + 0,5 + 1,0

L

B

DEF

C

> 0

Cu 38

alle Hübe

all strokes

Gasdruckfedern

Gas springs

Meusburger Georg GmbH & Co KG

Kesselstr. 42 | 6960 Wolfurt | Austria

T 00 43 (0) 55 74 / 67 06-0

F 00 43 (0) 55 74 / 67 06-11

sales@meusburger.com

www.meusburger.com

Symbolbild

Symbolic picture

Gasdruckfedern sind immer direkt mit den hierfür vorgesehenen Befestigungselementen

zu befestigen.

Gas springs must be fixed using the specific fixing components provided for this purpose.

Bei allen Befestigungsschrauben immer eine geeignete Schraubensicherung

(Meusburger VBA 2M43) verwenden.

Use an appropriate thread locker (Meusburger VBA 2M43) on all fastening screws.

Die richtige Befestigung der Gasdruckfeder schützt vor Schäden am Produkt und Gefahren für

Mensch und Maschine.

The proper fixing of the gas spring prevents damage to the products and the machine and minimises

hazards and risks for the operator.

ALLGEMEINE INFORMATION / GENERAL INFORMATION

Immer die angegebenen Anzugsmomente einhalten. Nach jedem Eingriff am Werkzeug den Zustand der

Gasdruckfeder und der Befestigung überprüfen.

Observe the given tightening torques. After each operation on the tool, check the gas spring‘s condition

and its proper fixing.

UNI EN

ISO 21269:2007

8.8

Anzugs-

drehmoment

Tightening torque

Nm

M5 6

M6 10

M8 24

M10 50

M12 84

M16 205

Einschraubtiefe

Engagement depth

Stahl/Gusseisen= min. 1,5 x D

Steel/cast iron= minimum 1.5 x D

Die Verwendung von Schrauben mit höherer Festigkeitsklasse als 8.8 ist immer möglich, z.B. E 1200. Wir

empfehlen, die angegebenen Anzugsdrehmomente auch für höhere Festigkeitsklasse als 8.8 nicht zu

überschreiten.

The use of screws whose strength is higher than 8.8 is possible. For instance, you can use the E 1200. We

recommend you do not exceed the tightening torques given even if you use screws with a higher strength

than 8.8.

Wir empfehlen, diese Art der Befestigung bei umgedrehten Zylindern nicht anzuwenden. Falls A < 1 x D,

stets die geeignete Schraubensicherung (Meusburger VBA 2M43) verwenden. Ausreichend lange

Schrauben verwenden, um die gesamte Tiefe der Gewindebohrung im Zylinder auszunützen.

It is not recommend to use this type of fixing when the cylinder is installed upside down. If A < 1 x D please

always use an appropriate thread locker (Meusburger VBA 2M43). Use screws with appropriate length to

utilize the full depth of the threaded hole inside the cylinder.

Den Werkzeugherstellern wird empfohlen, bei der Auslieferung

der Werkzeuge immer die Betriebsanleitung mitzuliefern.

We recommend toolmakers to include this user manual when

delivering their tools.

Informationen und weitere Sprachen: www.meusburger.com

Further details and other languages: www.meusburger.com

BETRIEBS ANLEITUNG

USER MANUAL

Max. Kolbengeschwindigkeit

Maximum piston speed

1,8 m / sec E 6350 Force, E 6330 Standard

1,6 m / sec E 6360 Force extreme

0,8 m / sec E 6370 Compact

Empfohlen

Recommended

Max 90% Cu

Hub

stroke

Empfohlen

Recommended

Maximum 90 %

F

176

±1 °C = etwa ±0,33 % P

±1 °C = approx. ±0.33 % P

°F

32

-

176

°C

0

-

80

Abb. 8 / Fig. 8

Abb. 5 / Fig. 5

Abb. 7 / Fig. 7

Abb. 9 / Fig. 9

Abb. 6 / Fig. 6

E 6350 Force

E 6330 Standard

E 6370 Compact

Abb. 10 / Fig. 10

Abb. 11 / Fig. 11

Abb. 12 / Fig. 12

Abb. 3 / Fig. 3

Abb. 2 / Fig. 2

Abb. 1 / Fig. 1

Abb. 4 / Fig. 4

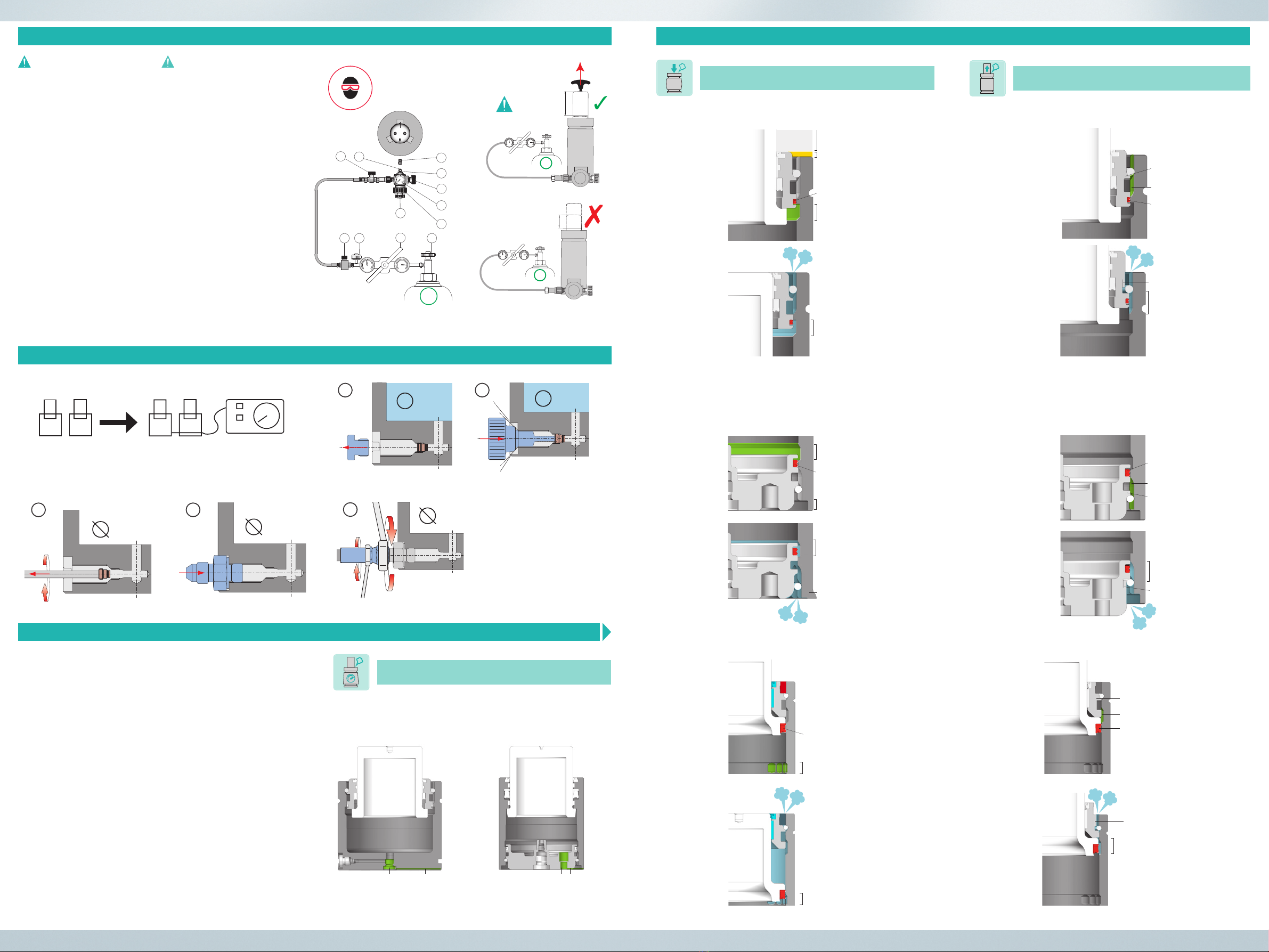

Stellen Sie sicher, dass die Auflagefläche nicht unterbrochen ist. Nach jedem Eingriff am Werkzeug den

Zustand der Gasdruckfeder und ihren Sitz überprüfen.

Ensure that the supporting area is not interrupted. After each operation on the tool, check the gas spring‘s

condition and its proper seat.

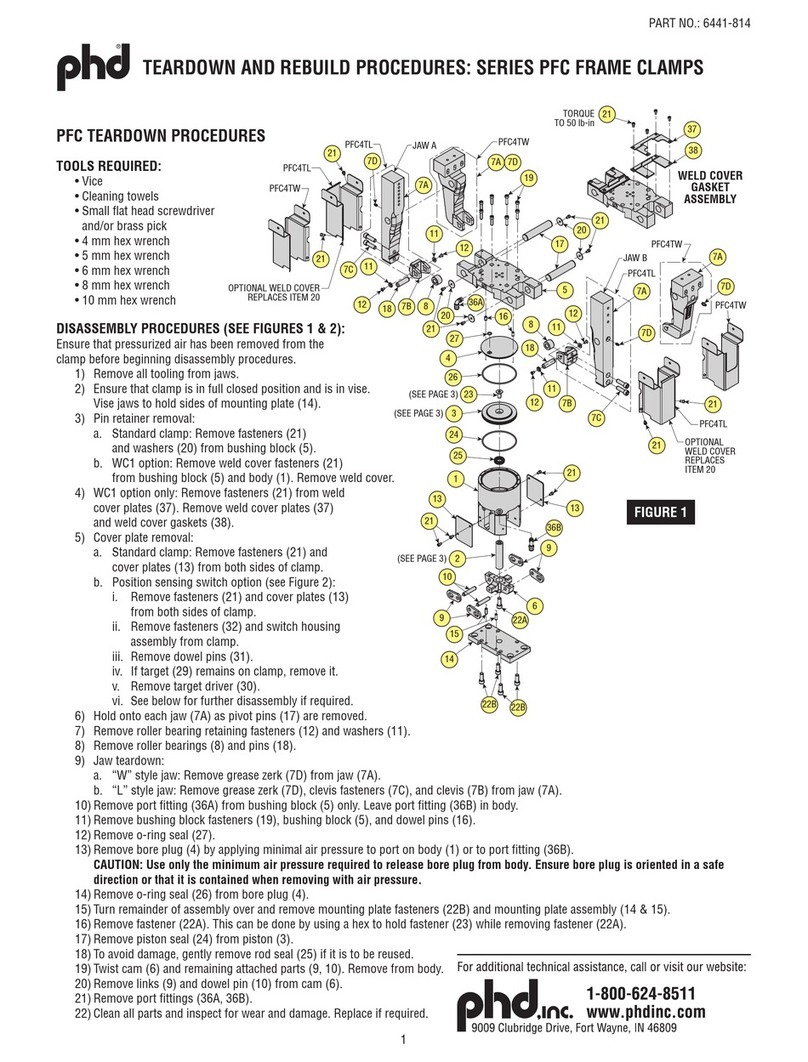

» Zur Überprüfung der Kraft eines Zylinders keinen Schraubstock verwenden. (Abb. 1)

» Gasdruckfedern immer mit den dafür vorgesehenen Gewinden befestigen.

» Querkräfte während des Hubes vermeiden (Abb. 2)

» Die Gewindebohrung an der Kolbenstange ist ausschließlich für den Transport der Gasdruckfeder zu verwenden.

Es ist verboten, die Gasdruckfeder mit diesem Gewinde zu befestigen (Abb. 3)

» Keinerlei mechanische Bearbeitung an der Gasdruckfeder vornehmen (Abb. 4)

» Plötzliche Entlastung (z.B. seitliche Verschiebung der Platte) führt zu unkontrolliertem Rückhub und kann zu Schäden

oder mechanischem Bruch am Zylinder oder dessen Befestigungen führen (Abb. 5)

» Gasdruckfedern nicht mit anderen Gasen als Stickstoff N2 füllen (Abb. 6)

» Schützen Sie die Gasdruckfedern vor besonders aggressiven Feststoffen und Flüssigkeiten (Natriumcarbonate und

Chloride). (Abb. 7)

» Gasdruckfedern nicht über den maximalen Nennhub hinaus benutzen (Abb. 8)

» Gasdruckfedern nicht bei Temperaturen über 80°C verwenden (Abb. 9)

» Zulässige Kolbengeschwindigkeit nicht überschreiten (Abb. 10)

» Den auf der Gasdruckfeder angegebenen maximal zulässigen Druck (Pmax) nicht überschreiten (20°C). (Abb. 11)

» Während des Füllens den Zylinder umdrehen und den Gasfluss in die der Bedienungsperson entgegengesetzte

Richtung leiten. (Abb. 12)

» Es ist immer eine Schutzbrille zu tragen. (Abb. 12)

Es wird empfohlen, bei jedem Eingriff am Werkzeug die Befestigung der Gasdruckfeder zu kontrollieren.

Wenn es lose oder gebrochene Schrauben gibt, könnte die Gasdruckfeder unkontrollierten Rückhub

erfahren haben. Wir empfehlen, die Gasdruckfeder zu ersetzen und die Ursache des unkontrollierten

Rückhubes zu beseitigen.

Die Wartung muss immer durch autorisiertes Fachpersonal und ausschließlich mit Special Springs

Equipment durchgeführt werden.

Vor dem Entsorgen von Gasdruckfedern den Druck vollständig ablassen.

» Alle Strukturkomponenten der Gasdruckfedern sind in Übereinstimmung mit der geltenden Norm

(PED 2014/68/EU), für mindestens 2.000.000 komplette Zyklen bei maximalen Druck- und

Temperaturbelastungen und für jede Befestigungsart, konstruiert und hergestellt.

» Gasdruckfedern wurden ausschließlich zum industriellen Gebrauch konzipiert und sind als elastische Elemente zu

benutzen.

» Der Gebrauch dieser Produkte ist ausschließlich Fachpersonal vorbehalten, welches den Inhalt dieser

Betriebsanleitung gelesen und aufgenommen hat.

» Gasdruckfedern dürfen keinen höheren Belastungen als vorgeschrieben ausgesetzt werden.

» Gasdruckfedern nicht in Umgebung von Flammen oder Hitzequellen benutzen.

» Für jede Art von Wartung sind ausschließlich die Kits von Special Springs zu verwenden. Andernfalls verfallen

Garantie und Haftungsansprüche.

» Der unsachgemäße Gebrauch der Gasdruckfedern entlastet die Firma Special Springs und Meusburger Georg

GmbH & Co KG von jeglicher Haftung.

» Diese Produkte wurden von Special Springs hergestellt.

» All structural components of these gas springs are designed and built in full compliance with the regulations

in force (PED 2014/68/EU), for at least 2,000.000 complete cycles at the maximum pressure, temperature

and for all types of fixings.

» These gas springs are intended for industrial use as elastic elements only.

» These products may be used by skilled staff only, who must have read and understood this user manual.

» Do not use the gas springs with loads that exceed the given limits.

» Do not use gas springs near flames or heat sources.

» For any kind of maintenance, use the kits by Special Springs only. Otherwise, the warranty and any liability claims

will become void.

» In the case of misuse, Special Springs and Meusburger Georg GmbH & Co KG will not accept any liability.

» These products are manufactured by Special Springs.

BETRIEBSANLEITUNG

» Do not use clamps to check the cylinders‘ force (fig. 1).

» To fix the gas springs, use the mounting threads provided.

» Avoid any radial load during lifting action (fig. 2)

» Use the threaded hole on the piston rod for transport only. This hole must not be used to fix the gas spring (fig. 3).

» Do not machine the gas spring (fig. 4).

» Sudden decompression (caused, for instance, by a lateral displacement of the plate) may cause uncontrolled rod

return, leading to the damage or breakage of the cylinder or fixing elements (fig. 5)

» Do not use gas other than Nitrogen N2 to fill the cylinders (fig. 6)

» Protect the gas springs from aggressive solids and fluids (such as soda and chlorides) (fig. 7).

» Do not exceed the maximum nominal stroke (fig. 8).

» Do not use the gas springs at temperatures higher than 80°C (fig. 9)

» Do not exceed the maximum piston speed (fig. 10)

» Do not exceed the maximum permissible pressure (Pmax) specified on the gas spring (20°C) (fig. 11).

» When filling the gas spring, put the cylinder upside down and direct the gas flow in the direction that is opposite

to the operator’s position (fig. 12).

» Wear safety glasses (fig. 12).

USER MANUAL

After any operation on the tool, it is recommended to check if the gas spring is properly fixed. If there

are loose or broken screws, the gas spring might have been subject to an uncontrolled piston return. In

this case, we recommend replacing the gas spring and removing the cause of uncontrolled piston return.

Maintenance operations must be carried out by authorized personnel and using the Special Springs component

kits only.

Before disposing of a gas spring it must be ensured that there is no residual pressure.

MONTAGEANLEITUNG / MOUNTING INSTRUCTIONS

BEFESTIGUNG AM BODEN / BOTTOM MOUNT

EINBAU IM SACKLOCH / DROP-IN

SICHERHEITSHINWEISE / SAFETY INSTRUCTIONS

E 6360 Force extreme

© 2016/I Druckfehler und Irrtümer sowie technische Änderungen vorbehalten.

© 2016/I Printing or other errors excepted. Technical details subject to changes.

9801C23802016

min 75 %

L - Hub/stroke

Körper Ø + 1

Body Ø + 0,5

Körper Ø

body Ø

max 0.2 x

L

B

DEF

C

> 0

Ok all Cu

Hub ≤ 38 mm

stroke ≤ 38 mm

min 75 %

L - Hub/stroke

Körper Ø + 1

body Ø + 0.5

L

B

DEF

C

> 0

Ok all Cu

Hub

stroke

min 75 %

L - Hub/stroke

Körper Ø + 1

Body Ø + 0,5

Körper Ø

body Ø

max 0.2 x

L

B

DEF

C

> 0

Ok all Cu

Hub ≤ 38 mm

stroke ≤ 38 mm

min 75 %

L - Hub/ stroke

Körper Ø + 1

Body Ø + 0,5

Körper Ø

body Ø

max 0.2 x

L

B

DEF

C

> 0

Ok all Cu

Hub ≤ 38 mm

stroke ≤ 38 mm

2014/68/EU

PED

NATRIUMCARBONATE / SODA

CHLORIDE / CHLORIDES

1

L

DM 7

49

2

3

6

M

8

11

10

N2

N2

N2

100% Hub/stroke

<100% Hub/stroke

1

H

7

49

2

3

6

M

8

11

10

N2

N2

N2

100% Hub/stroke

<100% Hub/stroke

A

U

G

E

N

S

C

H

U

T

Z

E

Y

E

P

R

O

T

E

C

T

I

O

N

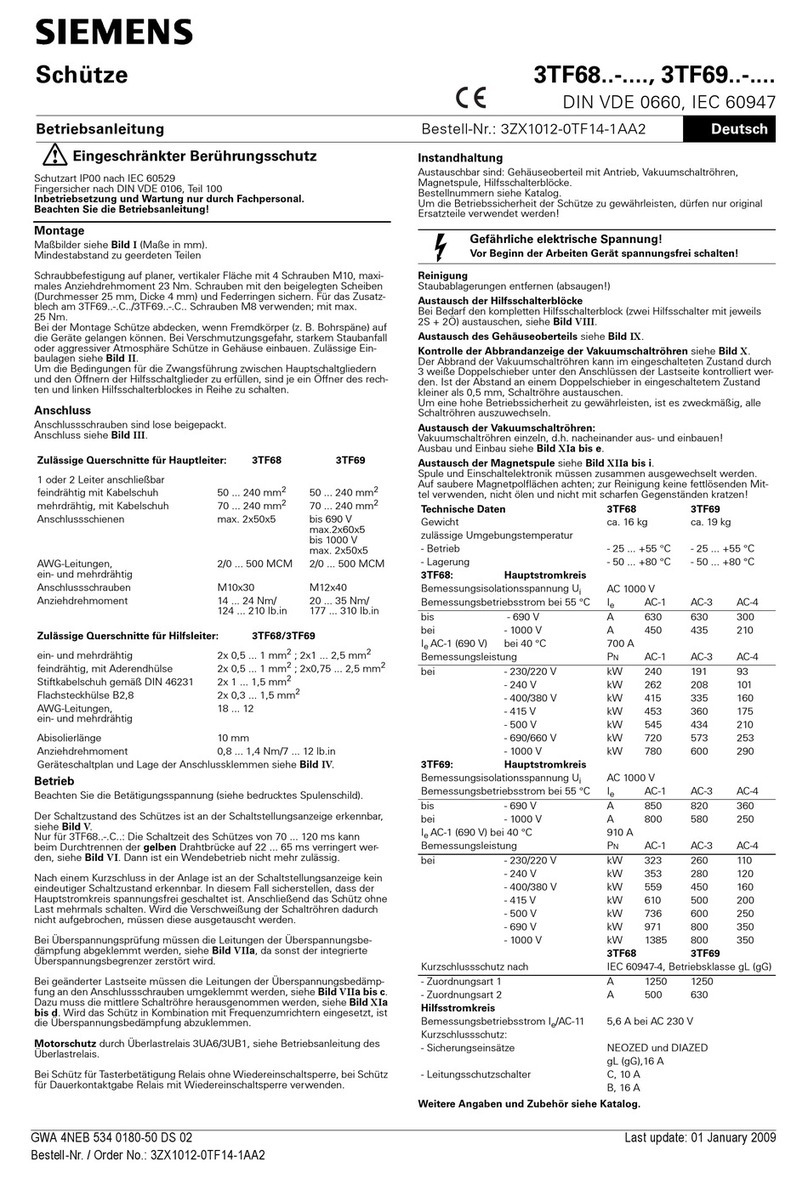

Beim Auslösen eines Sicherheitssystems entlädt sich der Druck

vollständig und kontrolliert.

Bei ausgelösten Sicherheitssystemen sind folgende Punkte zu

beachten:

Entladen Sie eventuellen Restdruck. Beheben Sie die Ursache für

die Auslösung. Ersetzen Sie den beschädigten Zylinder.

With the activation of a safety system, the pressure will exhaust

in a complete and controlled manner.

If a safety system is activated, please proceed as follows:

exhaust any pressure leftovers, remove the cause of the damage

and replace the damaged cylinder.

FUNKTION DER SICHERHEITSSYSTEME

FUNCTIONING OF THE SAFETY SYSTEMS

OSAS

OPAS

USAS

BUCHSE

BUSH

E 6350

Force

E 6330

Standard

BUCHSE

BUSH

E 6350

Force

E 6330

Standard

BODEN

BOTTOM PLATE

E 6360

Force extreme

KOLBEN

PISTON

E 6370

Compact

KOLBEN

PISTON

E 6370

Compact

E 6350

Force

E 6330

Standard

E 6370

Compact

E 6360

Force extreme

BODEN

BOTTOM PLATE

E 6360

Force extreme

BEFÜLLEN VON GASDRUCKFEDERN / FILLING OF GAS SPRINGS

Beim selbstständigen Befüllen und Entladen nur

Special Springs Equipment verwenden, ansonsten

verfallen Garantie und Haftungsansprüche.

Den auf dem Zylinder angegebenen maximalen

Ladedruck bei 20°C nicht überschreiten.

Anleitung zum Befüllen von Gasdruckfedern mit

Special Springs Equipment

1) Stellen Sie sicher, dass die Kolbenstange vor und

während der Befüllung komplett ausgefahren ist.

2) Spannen Sie die Gasdruckfeder fix ein.

3) Die Verschlussschraube am Zylinder (11) entfernen.

4) Drehgriff (7) losschrauben, bis Stutzen (9) ganz

eingezogen ist.

5) Den Adapter (10) mittels Drehgriff (6) in die

Befüllöffnung der Gasdruckfeder einschrauben.

6) Sicherstellen, dass die Ventile (3-4-8) vollständig

geschlossen sind.

7) Langsam die Ventile von Gasflasche (1) und

Regelarmatur (2) öffnen. Dann den gewünschten

Fülldruck mittels Hebel (H) einstellen.

8) Langsam Ventil (3-4) öffnen, um den Zylinder mit

Druck zu beaufschlagen. Der Fülldruck wird nun am

Manometer (M) angezeigt.

9) Die Ventile (3-4) schließen.

10) Ablassventil (8) öffnen.

11) Den Adapter (10) mit Hilfe von Drehgriff (6) wieder

aus der Befüllöffnung herausdrehen.

12) Die Verschlussschraube (11) wieder in den Zylinder

einschrauben.

13) Das Absperrventil der Stickstoffflasche (1) zudrehen.

For the filling and discharging of gas springs, use

Special Springs components only. Otherwise, the

warranty and any liability claims will become void.

Do not exceed the maximum charging pressure

at 20°C indicated on the cylinder.

Instructions for the filling of gas springs using Special

Springs equipment

1) Ensure that the piston rod is completely extended

before and during the filling action.

2) Fix the gas spring with a clamp to prevent unwanted

movement.

3) Unscrew the screw plug (11) from the cylinder.

4) Unscrew the twist grip (7) until the pin (9) is

completely retracted

5) By turning the twist grip (6), screw the adapter (10)

onto the charging hole of the gas spring

6) Ensure that the valves (3-4-8) are completely closed.

7) Slowly open the valves on the gas bottle (1) and on

the outlet valve (2); then set the pressure with the

lever (H).

8) Slowly open the valve (3-4) to pressurise the cylinder.

The pressure now appears on the pressure gauge

(M).

9) Close the valves (3-4).

10) Open the discharging valve (8).

11) By turning the twist grip (6), unscrew the adapter

(10) from the charging hole.

12) Screw the screw plug (11) into the cylinder.

13) Close the nitrogen bottle valve (1)

IM VERBUND / LINKED SYSTEM

N2

N2

1N2

N2

2

N2

N2

3

N2

N2

4

Dichtung an den Auslaufrillen –

Druckentladung

seal on discontinuity grooves –

pressure exhaust

Maximaler Hub

maximum stroke

Verlängerung der Buchse

bush extension

Auslaufrillen

discontinuity grooves

Dichtung Körper – Buchse

body – bush seal

Auslaufrillen

discontinuity grooves

Auslaufrillen

discontinuity grooves

Auslaufrillen

discontinuity grooves

Deformierbarer Bereich

deformable area

Deformierbarer Bereich

deformable area

Dichtung Körper – Boden

body – bottom plate seal

Dichtung Kolben – Körper

piston – body seal

Dichtung Kolben – Körper

piston – body seal

Dichtung an den Auslaufrillen –

Druckentladung

seal on discontinuity grooves –

pressure exhaust

Dichtung an den Auslaufrillen –

Druckentladung

seal on discontinuity grooves –

pressure exhaust

Dichtung an den Auslaufrillen –

Druckentladung

seal on discontinuity grooves –

pressure exhaust

Verformung

deformed area

Verformung

deformed area

Auslaufrillen

discontinuity grooves

Dichtung Körper – Buchse

body – bush seal

Deformierbarer Bereich

deformable area

Verformung

deformed area

Dichtung an den Auslaufrillen –

Druckentladung

seal on discontinuity grooves –

pressure exhaust

Auslaufrillen

discontinuity grooves

Deformierbarer Bereich

deformable area

Dichtung Körper – Boden

body – bottom plate seal

Dichtung an den Auslaufrillen

seal on discontinuity grooves

Verformung

deformed area

Berststopfen

rupture plug Auslaufrille

discontinuity groove Boden mit integrierter

Berstsicherung

rupture septum

Auslaufrille

discontinuity

groove

SICHERHEITSSYSTEME / SAFETY SYSTEMS

SICHERHEITSSYSTEME / SAFETY SYSTEMS

N2

N2

5

Anzugsdrehmoment der

Schlauchanschlüsse nach

Herstellerangaben

Tightening torques for hose

fittings: see manufacturers‘

instructions

Aktive Überhubsicherung

Over Stroke Active Safety

Aktive Überdrucksicherung

Over Pressure Active Safety

Aktiver Schutz bei unkontrolliertem Rückhub

Uncontrolled Speed Active Safety

1

H

7

49

2

3

6

M

8

11

10

N2

N2

N2

100% Hub/stroke

<100% Hub/stroke

DM

Symbolbild E 6350 Force

Symbolic picture E 6350 Force

Symbolbild E 6350 Force

Symbolic picture E 6350 Force

Symbolbild E 6350 Force

Symbolic picture E 6350 Force

This manual suits for next models

3

Popular Industrial Equipment manuals by other brands

Siemens

Siemens SIRIUS 3TF68 Series operating instructions

POSTPROCESS

POSTPROCESS RADOR quick start guide

Mitsubishi Electric

Mitsubishi Electric BC34 Installation, operation & maintenance manual

Dreve

Dreve Drufomat scan Working instructions

ABB

ABB UC Series Repair guide

Bosch

Bosch rexroth PSK instructions