8

ARRESTO D’EMERGENZA:

L’arresto tramite pulsante a fungo di colore “rosso” STOP EMERGENCY situato sul Quadro Comandi (Allegato 1

pag.69), provoca l’arresto sia del modulo di emergenza, che interrompe l’alimentazione del motore, sia del PLC che

cessa tutte le operazioni mostrando il messaggio “STOP EMERGENCY”.

Al riarmo del fungo d’emergenza attendere 2” utili al PLC alla verifica delle sicurezze dopo di che la porta può essere

azionata.

In caso di pressione di un tasto durante la fase di verifica delle sicurezze la porta resterà ferma e il lampeggiante

inizierà a lampeggiare, in tal caso premere nuovamente il fungo d’emergenza riarmarlo e attendere l’esecuzione dei

test.

DISPOSITIVI DI SICUREZZA

COSTA SENSIBILE (sicurezza di “contatto”):

Montata sul bordo battente “lato chiusura” per un’altezza di ~ 1,50mt dal filo pavimento.

In caso d’interferenza con un ostacolo, nella fase di chiusura del battente, si registra l’intervento di un contatto

elettrico (SQE) il battente si arresta, dopodiché il battente si rimette in moto in direzione opposta, senso apertura.

In caso di pressione della costa sensibile o del suo non corretto funzionamento il PLC, a porta chiusa e a porta aperta,

non permetterà nessuna manovra e sarà visualizzato sul display il messaggio “SICUREZZE INTERVENUTE”.

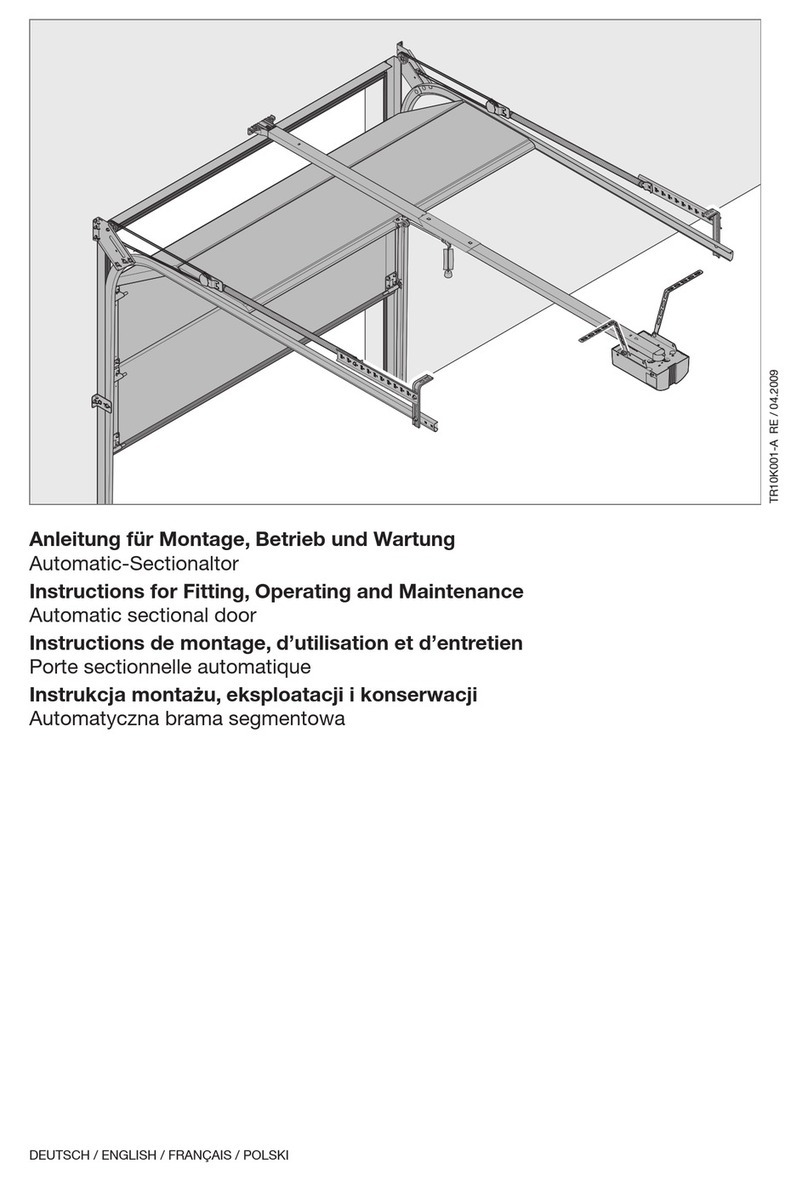

DISPOSITIVO DI SICUREZZA MECCANICO:

Il sistema di sicurezza è costituito dal sistema di trascinamento che lega il battente alla cinghia di trasmissione e dalla

copertina che in caso di rottura del perno della ruota di sostegno, fungono da aggancio per il battente in modo da

evitare la caduta del battente stesso.

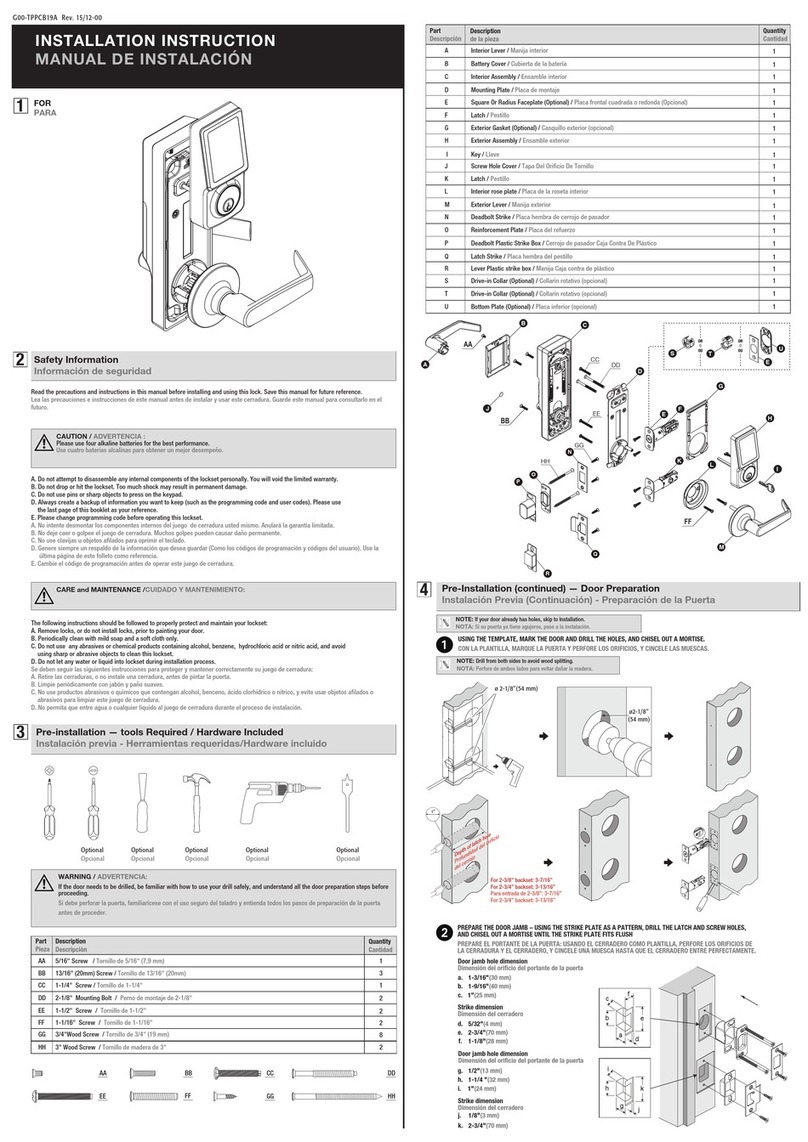

LAMPEGGIANTI MOVIMENTO BATTENTE (fig.1 pag.32):

Si mettono in funzione automaticamente quando il battente inizierà il movimento “comandato elettricamente” sia in

fase d’apertura che di chiusura.

Devono essere sistemati all’esterno ed eventualmente all’interno della cella o camera.

Se la funzione di prelampeggio è attiva il lampeggiante si azionerà 1” prima dell’apertura del battente e 3” prima della

chiusura dello stesso.

FOTOCELLULA:

Il sistema di sicurezza è costituito da una fotocellula che al momento del passaggio, in fase di chiusura, reagisce

similmente alla costa sensibile.

In caso di interruzione del fascio della fotocellula o del suo non corretto funzionamento il PLC, a porta chiusa e a porta

aperta, non permetterà nessuna manovra e sarà visualizzato sul display il messaggio “SICUREZZE INTERVENUTE”

Le Fotocellule possono essere di 3 modelli:

1. Fotocellula con Catadiottro (Dotazione Standard; fig.2 pag.38)

2. Fotocellula Trasmettitore/Ricevitore (Nei modelli per Bassa Temperatura; fig.1 pag.40)

3. Fotocellula con colonnina