Niezgodka TUV-SV Series User manual

Niezgodka GmbH Bargkoppelweg 73

D-22145 Hamburg

Telefon:

Telefax:

+49 40 679 469-0

+49 40 679 469-59

www.niezgodka.de

e-mail: [email protected]

Betriebsanleitung für Sicherheitsventile

Manual for safety valves

Armaturen

Deutsch / Englisch

Ausgabe 07.2008

2

Impressum

© by Niezgodka GmbH

Für diese Dokumentation beansprucht die Niezgodka

GmbH Urheberrechtsschutz.

Diese Dokumentation darf ohne vorherige schriftliche

Zustimmung der Firma Niezgodka GmbH weder

abgeändert, erweitert, vervielfältigt oder an Dritte

weitergegeben werden.

Diese Unterlagen können Sie bei der Niezgodka

GmbH beziehen, oder im Internet auf der Niezgodka

Homepage herunterladen.

In den nachfolgenden Texten verwendete

Kurzzeichen:

NI für Niezgodka

Niezgodka GmbH

Bargkoppelweg 73

D-22145 Hamburg

Telefon: +49 40 679 469-0

Telefax: +49 40 679 469-59

Internet: http://www.niezgodka.de

e-mail: [email protected]

Design- und Geräteänderungen vorbehalten.

Imprint

© by Niezgodka GmbH

The Niezgodka GmbH requests for this documentation

copyright.

It is not permitted to alter, enlarge, copy or pass on

to third parties this documentation without the prior

written consent of the Niezgodka GmbH.

You can receive these documents at the Niezgodka

GmbH, or download in the InterNet on the Niezgodka

homepage.

Abbreviations used in the following text:

NI for Niezgodka

Niezgodka GmbH

Bargkoppelweg 73

D-22145 Hamburg

Tel.: +49 40 679 469-0

Fax: +49 40 679 469-59

internet: http://www.niezgodka.de

e-mail: [email protected]

Rights to alter design and devices are reserved.

3

1 Inhaltsverzeichnis

1 Inhaltsverzeichnis 3

2 Was ist ein Sicherheitsventil ? 4

2.1 Allgemeines 4

2.2 Funktionsweise 5

2.3 Öffnungscharakteristiken 5

2.4 Die Feder 5

2.5 Kennzeichnung 6

3

Geltungsbereich dieser Betriebsanleitung

6

3.1 NI-Sicherheitsventile 6

3.2 Besondere Ausführungen 7

4 Werkseitige Prüfungen / Vorkehrungen 8

4.1 Funktion 8

4.2 Dichtheit 8

=HUWL¿NDWH

4.4 Transportsicherungen 9

5 Einbaubedingungen 9

5.1 Allgemeines 9

5.2 Einbaulage 9

5.3 Druck 9

5.4 Temperatur 10

5.5 Leitungen 10

6 Lagerung / Handhabung / Wartung 11

6.1 Lagerung und Transport 11

6.2 Lagerung von Elastomer-Erzeugnissen 12

6.3 Montage / Demontage 13

6.4 Inbetriebnahme 13

7 Sicherheitsventil in der Anlage 14

7.1 Allgemeines 14

7.2

Gefahren bei ordnungsgemäßem Betrieb

14

7.3 Wartung 15

7.4 Unvorhersehbare Ereignisse / Höhere

Gewalt 16

8 Anhang 17

8.1 Druck- und Temperaturgrenzen 17

8.2 Konformitätserklärung 18

8.3 Herstellererklärung ATEX 19

1 Table of contents

1 Table of contents 3

2 What is a safety valve? 4

2.1 General 4

2.2 Functions 5

2.3 Characteristics of opening 5

2.4 The spring 5

2.5 Markings 6

3 Scope of application of this Manual 6

3.1 NI Safety Valves 6

3.2 Special designs 7

4 Tests in the plant / Provisions 8

4.1 Function 8

4.2 Tightness 8

&HUWL¿FDWHV

4.4 Transport safeguards 9

5 Installation conditions 9

5.1 General 9

5.2 Installation position 9

5.3 Pressure 9

5.4 Temperature 10

5.5 Tubes 10

6 Storage / Handling / Maintenance 11

6.1 Storage and transportation 11

6.2 Storage of Elastomer products 12

6.3 Installation / Disassembly 13

6.4 Commissioning 13

7 Safety valves in the installation 14

7.1 General 14

7.2 Risks during proper operation 14

7.3 Maintenance 15

7.4 Unforeseen events / Acts of God 16

8 Appendix 17

8.1 Pressure and temperature limits 17

8.2 Declaration of conformity 18

8.3 Manufacturer’s declaration ATEX 20

4

2 Was ist ein Sicherheitsventil ?

2.1 Allgemeines

Ein Sicherheitsventil ist ein Ausrüstungsteil mit

Sicherheitsfunktion zum Schutz von Druckgeräten

bei Überschreitung der zulässigen Grenzen und fällt

damit unter die Richtlinie 97/23/EG des

Europäischen Parlaments und des Rates

(„Druckgeräterichtlinie“)

Artikel 1 Abschnitt 2.1.3, 1. Spiegelstrich.

BeikorrekterAuslegungverhinderteinSicherheitsventil

selbsttätig ein Überschreiten des zulässigen

Betriebsüberdrucks um mehr als 10%.

Bei NI-Sicherheitsventilen werden werksseitig alle

erforderlichen Maßnahmen ergriffen, um ein exaktes

Funktionieren sicherzustellen. Allerdings gehen von

einem Sicherheitsventil auch im ordnungsgemäßen

Betrieb Gefahren für Menschen und Anlagen aus.

Dies sind im Einzelnen:

Verletzungsgefahr durch austretendes Fluid, hohe

Strömungsgeschwindigkeiten, Druck und Schall:

Tritt auf beim ordnungsgemäßen Ansprechen des

Sicherheitsventils.

Verletzungsgefahr durch austretendes Fluid, hohe

Strömungsgeschwindigkeiten, Druck und Schall:

Tritt auf beim ordnungsgemäßen Ansprechen des

Sicherheitsventils.

Verätzungs-, Verbrühungs- und Vergiftungsgefahr

durch aggressives, heißes oder giftiges Fluid:

Tritt auf, wenn das Sicherheitsventil undicht ist.

Freiabblasende Sicherheitsventile sind für Fluide

mit diesen Eigenschaften nicht zulässig!

Gefahr des Berstens des Sicherheitsventils, des

Behälters oder von Anlagenteilen zusammen mit

Gefahren durch austretendes Fluid:

Tritt auf, wenn das Sicherheitsventil falsch

ausgelegt wurde oder durch Blockierung,

Verunreinigungen oder Beschädigung ohne

Funktion ist.

Um diese Gefahren so gering wie möglich zu halten,

muss diese Betriebsanleitung unbedingt beachtet

und eingehalten werden. Langjährige Erfahrung und

Forderungen aus folgenden Regelwerken liegen ihr

zugrunde:

Druckbehälterverordnung

Dampfkesselverordnung

TRB 100, 403

TRD 421 und 721

API 520, 527

AD2000-Merkblätter

DIN 3320 und 3840

Druckgeräterichtlinie 97/23/EG

ATEX

VdTÜV-Merkblätter

Nationale, europäische und internationale

Normen

•

•

•

•

•

•

•

•

•

•

•

2 What is a safety valve?

2.1 General

Asafety valve is a part of equipment with safety function

for the protection of pressure devices in the case of

exceeding the permissible limits and thus is governed

by the directive 97/23/EU of the European Parliament

and of the Council (“Regulation for Pressure Devices”)

Article 1 Section 2.1.3.

In the case of correct design, a safety valve will

automatically prevent the permissible operation excess

pressure from exceeding by more than 10%.

In the case of NI Safety Valves, all necessary safety

precautions are taken in the plant to safeguard an

exact functioning. It must be taken into consideration,

though, that even in the course of correct operation

risks for human beings and installations are involved.

These are in particular:

Risk of injury due to the weight of the safety valve

(sharp edges):

occurs during transportation, during handling or

installation of the safety valve

5LVN GXH WR HVFDSLQJ ÀXLG KLJK ÀRZ VSHHGV

pressure and sound:

occurs during normal start of the safety valve

Risk of burning, scalding and poisoning due to

DJJUHVVLYHKRWRUQR[LRXVÀXLG

occurs when the safety valve is not tight. Freely

EORZLQJVDIHW\YDOYHVDUHQRWSHUPLVVLEOHIRUÀXLGV

with these properties!

Risk of bursting of the safety valve, the container

or of components of the installation, in combination

ZLWKULVNVGXHWRHVFDSLQJÀXLG

occurs when errors have been made when planning

the safety valve or when the safety valve is without

function due to blocking, clogging or damage.

It is imperative to closely observe and act according to

the Operating Instructions in order to keep these risks

as minimal as possible. These Operating Instructions

are based on many years of experience and on the

demands of the following legal volumes:

Pressure container Regulation

Steam Boiler Regulation

TRB 100, 403

TRD 421 and 721

API 520, 527

AD2000 Instruction Sheets

DIN 3320 and 3840

Pressure Equipment Directive 97/23/EC

ATEX

VdTÜV Instruction Sheets

National, European and International Standards

•

•

•

•

•

•

•

•

•

•

•

5

2.2 Funktionsweise

Erreicht der Druck vor dem Sicherheitsventil den

Ansprechdruck, spricht das Ventil an, d. h. es öffnet

zunächst ein wenig und führt geringe Mengen Fluid

ab. Steigt der Druck weiter an, öffnet es weiter und

es wird auch mehr Fluid abgeführt. Bei max. 10%

(5%) Druckanstieg ist der für den abzuführenden

Massenstrom erforderliche Hub erreicht. Sinkt der

Druck auf 10% (kompressible Fluide / Dämpfe u. Gase)

bzw. 20% (inkompressible Fluide / Flüssigkeiten)

unter den Ansprechdruck ab, schließt das Ventil und

es entweicht kein Fluid mehr.

2.3 Öffnungscharakteristiken

NI-Sicherheitsventile sind bauteilgeprüfte Normal-

oder Vollhub-Sicherheitsventile gem. AD2000-A2

Abschnitt 3.1:

Normal-Sicherheitsventile erreichen nach dem

Ansprechen innerhalb eines Druckanstiegs von

max. 10% den für den abzuführenden Massenstrom

erforderlichen Hub. An die Öffnungscharakteristik

werden keine besonderen Anforderungen gestellt. Sie

sinddaherzuempfehlenbeinormalembzw.langsamem

Druckanstieg und mittleren Massenströmen.

Vollhub-Sicherheitsventile öffnen nach dem

Ansprechen schlagartig innerhalb von 5%

Drucksteigerung bis zum konstruktiv begrenzten

Hub. Der proportionale Anteil des Hubes bis zum

schlagartigen Öffnen darf nicht mehr als 20% des

Gesamthubes betragen. Sie sind daher besonders

geeignet für große abzuführende Massenströme bei

gleichzeitigem schnellen Druckanstieg.

2.4 Die Feder

NI-Armaturen stellt ausschließlich federbelastete

Sicherheitsventile her.

Druckbereich: Die verwendeten Federn sind eindeutig

gekennzeichnet und für bestimmte Druckbereiche

ausgelegt. Nur innerhalb dieser Bereiche arbeitet das

Sicherheitsventil,wieinderZulassung(Bauteilprüfung)

nachgewiesen.

Veränderungen: Eine Veränderung des

Ansprechdrucks und der Austausch von Federn

können im schlimmsten Fall dazu führen, dass die

Windungen der Feder aneinander liegen (Feder

auf Block) und das Sicherheitsventil ohne Funktion

ist. Federn ohne erkennbare Kennzeichnung und

beschädigte Federn dürfen nicht eingebaut werden.

Falls am Sicherheitsventil eine Druckverstellung

vorgenommen werden soll, ist deshalb vorher zu

prüfen, ob die Feder für den neuen Druck noch

geeignet ist. (Rückfrage bei NI-Armaturen).

Da bei Veränderung des Ansprechdrucks eine

Überprüfung derAuslegung des Sicherheitsventils und

ggf. eine neue Kennzeichnung erforderlich ist, ist es

am sichersten, dieArmatur zur neuen Druckeinstellung

in unser Hamburger Werk einzuschicken.

2.2 Functions

In case the pressure upstream of the safety valve

reaches the set or start to leak pressure, the safe-ty

valve will react that means it will initially open only a

OLWWOHDQGZLOOHMHFWRQO\VPDOOTXDQWLWLHVRIÀXLG,WZLOO

continue to open if the pressure con-tinues to rise and

LIPRUHÀXLGLVHMHFWHG:LWKDPD[LPXPRI

SUHVVXUHULVHWKHVWURNHQHFHVVDU\IRUWKHPDVVÀRZ

to be ejected has been reached. When the pressure

LVUHGXFHGWRFRPSUHVVLEOHÀXLGVYDSRXUVDQG

JDVHV RU UHVSHFWLYHO\ LQFRPSUHVVLEOH ÀXLGV

liquids) below the set pressure, the valve will close

DJDLQDQGQRÀXLGZLOOHVFDSHDQ\ORQJHU

2.3 Opening characteristics

NI Safety Valves are standard or full stroke safety

valves with TÜV-Approval according to AD2000-A2

Section 3.1:

Standard safety valves reach the stroke necessary

IRUWKHPDVVÀRZWREHHMHFWHGDIWHUUHDFWLRQZLWKLQD

maximum pressure rise of 10%. No special demands

are made regarding the opening characteristics.

Consequently, they are recommended to be used for a

standard or slow pressure rise respectively and in the

FDVHRIPHGLXPPDVVÀRZV

Full stroke safety valves open immediately after

reaction with a pressure rise of 5% up to the stroke

limited by the design. The proportional share of the

stroke up to the immediate opening is not allowed to

be more than 20% of the total stroke. These valves

are, consequently, particularly suitable for large mass

ÀRZVWREHUHPRYHGZLWKVLPXOWDQHRXVUDSLGSUHVVXUH

rise.

2.4 The spring

The Company NI Armaturen manufactures exclusively

spring loaded safety valves.

Pressure range: The springs used are marked and

designed for particular pressure ranges. The particular

safety valve will work only within these ranges, as

has been shown in the Permit (Examination of the

component).

Alterations: An alteration of the reaction pressure and

the exchange of springs may lead in the worst case

that the windings of the springs are positioned one

along the other (spring on block) and that the safety

valve is without function. Springs without recognizable

markings and damaged springs are not allowed to be

installed. In case it is intended to introduce a change

RISUHVVXUHDWWKHVDIHW\YDOYHLWPXVWEHFKHFNHG¿UVW

whether the spring is still suitable for the new pressure

value (Ask NI-Armaturen for advice).

,W LV PRVW DGYLVDEOH WR UHWXUQ WKH ¿WWLQJ WR RXU 3ODQW

in Hamburg to have the new pressure set, since in

the case of an alteration of the reaction pressure an

examination of the design of the safety valve and,

possibly, also a new marking will become necessary.

6

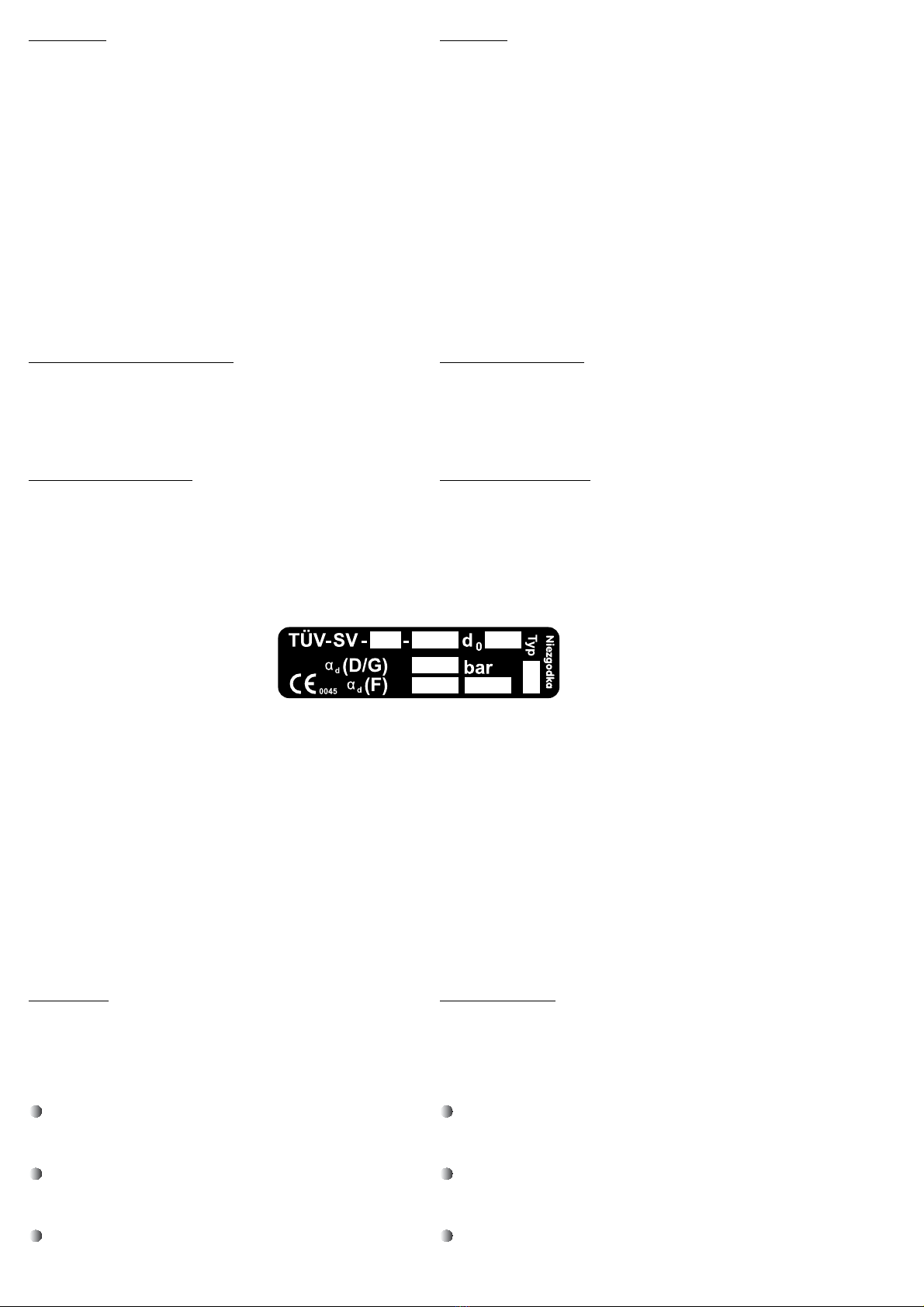

Abbildung 1:

figure 1:

Typenschild

type plate

Werkstoffe: Federwerkstoffe von NI-Sicherheits-

ventilen sind für bestimmte Temperaturbereiche

geeignet. Bei niedrigeren Temperaturen oder wenn es

für das Fluid benötigt wird, kann das Sicherheitsventil

auf Anfrage mit Heizmantel ausgerüstet werden.

Erhöhte Temperaturen könnnen bei der Berechnung

der Feder durch einen Korrekturfaktor berücksichtigt

werden. Dies ist aber erst bei >200°C nötig. Auf

Anfrage ist die Verwendung von hochwarmfesten

Federwerkstoffen oder die Kühlung der Federhaube

möglich.

2.5 Kennzeichnung

NI-Sicherheitsventile tragen folgende

Kennzeichnung:

Erforderliche Kennzeichnung:LQGHU*XVVREHUÀlFKH

oder eingestempelt, u. a. Nennweite, Nenndruck

und Werkstoff von Eintritt und Austritt,

Kegeldichtungswerkstoff, Strömungsrichtung,

Herstellerkennzeichen, Kennzeichen der

Abnahmegesellschaft (auf Anfrage).

Bauteil-Kennzeichnung: auf einem Typenschild

bzw. direkt signiert:, TÜV-Bauteilkennzeichen,

HQJVWHU 6WU|PXQJVGXUFKPHVVHU $XVÀXVV]LIIHUQ

für verschiedene Fluide, Einstelldruck,

Typenbezeichnung, Herstellername und CE-

Kennzeichen mit Kennnummer der benannten Stelle.

'LH 9HQWLOH VLQG SORPELHUW DXI GHU 3ORPEH EH¿QGHW

sich das Herstellerkennzeichen.

3 Geltungsbereich dieser Betriebsanleitung

3.1 NI-Sicherheitsventile

Ventiltypen: Diese Bedienungsanleitung gilt für alle

bauteilgeprüften NI-Sicherheitsventile. Sie sind

federbelastet und direktwirkend, unterscheiden sich

aber durch Bauform, Öffnungscharakteristik und Fluid.

D = Dämpfe; G = Gase, F = Flüssigkeiten,

).6 ÀVVLJHN|UQLJHXQGVWDXEI|UPLJH*WHU

Gewinde-Eckventile für D/G/F:

z. B. Normal- Sicherheitsventil Typ 10 u. 21,

z. B. Vollhub- Sicherheitsventil Typ 19

Flansch-Eckventile für D/G/F:

z. B. Normal- Sicherheitsventil Typ 30, 31 u. 35,

z. B. Vollhub- Sicherheitsventil Typ 32 u. 33

Gewindeventile, freiabblasend für D/G, D/G/F

bzw F/K/S

Materials: The spring materials of NI Safety Valves are

suitable for certain temperature ranges. In the case

of low temperature ranges or if it is required for the

ÀXLGLWLVSRVVLEOHWRHTXLSWKHVDIHW\YDOYHRQUHTXHVW

with a heating jacket. Increased temperatures can

be taken into account during the calculation of the

spring by means of a correction factor. This, however,

becomes necessary only above >200 °C. On request

the utilization of highly heat resistant spring materials

or the cooling of the spring hood is possible.

2.5 Markings

NI Safety Valves bear the following markings:

Necessary markings: embedded in the cast surface or

stamped into the surface, among other things nominal

width, nominal pressure and material of entry and

H[LWFRQHVHDOLQJPDWHULDOÀRZGLUHFWLRQPDUNLQJRI

manufacturer, marking of the accepting association

(on request).

Component marking: on a type plate or directly

signed respectively; TÜV component part markings,

WKH QDUURZHVW ÀRZ GLDPHWHU H[LW ¿JXUHV IRU YDULRXV

ÀXLGV VHWWLQJ SUHVVXUH W\SH GHVLJQDWLRQ QDPH RI

PDQXIDFWXUHU DQG &( PDUNLQJ ZLWK LGHQWL¿FDWLRQ

number of the association named.

The valves are under leads, and the marking of the

manufacturer is shown on the lead.

3 Scope of application of this manual

3.1 NI Safety Valves

Types of valves: These Operation Instructions apply

to all NI Safety Valves with TÜV-Approval. They

are spring loaded and direct operating, but they are

different regarding design, opening characteristics and

ÀXLG ' YDSRXUV * JDVHV ) OLTXLGV ).6 OLTXLG

granular and dusty goods.

Thread corner valves for D/G/F

e.g. Standard Safety Valve Type 10 and 21,

e.g. Full stroke Safety Valve Type 19

Flange corner valves for D/G/F:

e.g. Standard Safety Valve Type 30, 31 and 35,

e.g. Full stroke Safety Valve Type 32 and 33

Open discharge Thread valves for D/G, D/G/F or

F/K/S respectively

7

z. B. Normal- Sicherheitsventil Typ 6, 61, 66, 67,

69, 110

z. B. Sicherheitsventil mit Unterdruckfunktion

Typ 98

Flanschventile, freiabblasend für D/G:

z. B. Normal- Sicherheitsventil Typ 7 und 12

Werkstoffe: Werkstoffe werden entsprechend dem

Verwendungszweck gewählt. Bei der Auslegung der

Sicherheitsventile muss die Umgebungstemperatur

berücksichtigt werden. Anpassung an Temperaturen

erfolgt durch Wahl einer entsprechend niedrigeren

Nenndruckstufe oder spezieller Werkstoffe.

Ausführung xxx.1:

aus Sphäro-Stahlguss/Stahl für nicht-aggressive

Dämpfe/Gase/Flüssigkeiten (D/G/F) mit Temperaturen

von -10°C bis +280°C.

Ausführung xxx.2:

aus rost- und säurebeständigem Stahl/Stahlguss für

aggressive D/G/F mit

Temperaturen von -60°C bis +280°C.

Ausführung xxx.3:

aus Messing für nicht-aggressive D/G/F

mit Temperaturen von -10°C bis +130°C.

Ausführung xxx.7:

aus rost- und säurebeständigem Stahl/Stahlguss für

Fluidtemperaturen -200°C bis +280°C.

Kegeldichtung: Die angegebenen Einsatzgrenzen

gelten für metallisch dichtende Sicherheitsventile.

Bei weichdichtenden Sicherheitsventilen sind die

Einsatzgrenzen der Weichdichtung maßgebend.

(siehe auch 6.1 und NI-Katalog) Dichtungswerkstoffe

werden von NI-Armaturen den Einsatzbedingungen

(Fluid, Druck, Temperatur) entsprechend ausgewählt.

3.2 Besondere Ausführungen

Öl- und fettfrei: Für bestimmte Fluide (z.B. Sauerstoff)

werden Sicherheitsventile öl- und fettfrei ausgeführt.

Dazu werden alle mediumberührenden Einzelteile

von mineralölhaltigen Substanzen gereinigt und

nur mineralölfreie Schmierstoffe eingesetzt. Diese

Sicherheitsventile sind werkseitig mittels eines

Aufklebers mit der Aufschrift „öl- und fettfrei“

gekennzeichnet.

Spezielle Werkstoffe: Für Einsatzbedingungen,

die außerhalb der in 3.1 angegebenen Grenzen

liegen, sind Gehäuseteile, Dichtungen oder Federn

in speziellen Werkstoffe erhältlich, z. B. säurefest,

für erhöhte Korrosionsbeständigkeit, für erhöhte

Warmfestigkeit, für Einsatz im Lebensmittelbereich.

Erkennbar an der Kennzeichnung (siehe 2.5) und in

der Dokumentation zum Ventil.

Mit Heizmantel: Der Heizmantel dient dazu, das

)OXLG ]X HUZlUPHQ XQG GDPLW GQQÀVVLJ ]X

KDOWHQ $QZHQGXQJ GDKHU EHL ]lKÀVVLJHQ )OXLGHQ

wie z.B. Erdöl, oder solchen, die bei normaler

Umgebungstemperatur erstarren, und so das

Öffnen des Sicherheitsventils verhindern würden.

Erkennbar an dem um den oberen Bereich des Ventils

geschweißten zylindrischen Behälter mit eigenem

Ein- und Austritt.

e.g. Standard Safety Valve Type 6, 61, 66, 67,

69, 110

e.g. Safety Valve with under-pressure function

Type 98

Open discharge Flange valves for D/G:

e.g. Standard Safety Valve Type 7 and 12

Materials: are selected according to the purpose

intended. When designing the safety valves, the

ambient temperature must be taken into account. The

adaptation to temperatures is effected by means of a

corresponding low nominal pressure level or special

materials.

Design xxx.1:

made of spherical cast steel/steel for non-aggressive

vapours/gases/liquids (D/G/F) with temperatures from

-10 °C up to +280 °C.

Design xxx.2:

made of corrosion and acid resistant steel/cast steel

for aggressive D/G/F with temperatures from -60 °C

up to +280 °C.

Design xxx.3:

made of brass for non-aggressive D/G/F

with temperatures from -10 °C up to +130 °C.

Design xxx.7:

made of corrosion and acid resistant steel/cast steel

IRUÀXLGWHPSHUDWXUHVIURP&XSWR&

disc sealing: The utilization limits stated apply to

metal sealing safety valves. In the case of soft sealing

safety valves, the utilization limits of the soft sealing

are decisive (see also 6.1 and NI Catalogue). Sealing

materials are selected by NI-Armaturen in compliance

ZLWK WKH FRQGLWLRQV RI XWLOL]DWLRQ ÀXLG SUHVVXUH

temperature).

3.2 Special designs

Free from oil and grease: )RU FHUWDLQ W\SHV RI ÀXLGV

(e.g. oxygen) safety valves will be designed free from

oil and grease. For this purpose, all medium-contacting

components are cleaned from mineral containing

substances and only mineral-free lubricants are used.

These safety valves are marked in the manufacturer’s

plant by a label with the inscription “Free from oil and

grease”.

Special materials: For utilization conditions that are

outside the limits stated in 3.1, casing components,

sealing substances or springs are available made of

special materials, e.g. acid resistant, for increased

corrosion resistant, for increased heat resistant, for the

use in the food sector. Recognizable by the marking

(see 2.5) and the documentation in connection with

the valve.

With heating jacket: The heating jacket serves to

ZDUPXSWKHÀXLGDQGWKXVNHHSLWDWKLQÀRZLQJOLTXLG

Application therefore in the case of semi-liquid types

RI ÀXLGV VXFK DV FUXGH RLO RU WKRVH WKDW VROLGLI\ DW

normal ambient temperature and thus would prevent

the opening of the safety valve. Recognizable by

the cylinder-shape container with own entry and exit

welded around the upper range of the valve.

8

4 Werkseitige Prüfungen / Vorkehrungen

4.1 Funktion

Leistungsnachweis: Die Funktion als Normal-

Sicherheitsventil bzw. Vollhub-Sicherheitsventil mit der

zugehörigen Öffnungscharakteristik und Abführung

des geforderten Massenstroms gem. AD2000-A2 ist

durch Bauteilprüfung nachgewiesen.

Ansprechdruck: NI-Armaturen gewährleistet die

korrekte Einstellung des Ansprechdrucks innerhalb

der zulässigen Toleranzen bei atmosphärischem

Gegendruck. Nach der Einstellung werden NI-

Sicherheitsventile mittels einer Plombe gegen

Verstellung des Ansprechdrucks gesichert.

Bewegliche Teile: Bei Entwicklung und Konstruktion

werden nur geeignete Werkstoffpaarungen gewählt,

die die Funktion des Sicherheitsventils nicht

beeinträchtigen. Z.B. im Bereich Spindel / Lüftekappe

oder Federteller / Federhaube.

Grundlage: Erfahrung, Erprobung, Kenntnisse über

die Werkstoffeigenschaften.

4.2 Dichtheit

Gehäuse: Jedes drucktragende Gehäuseteil wird

einer Wasserdruckprobe unterzogen.

Sitz: Die Dichtheit der Ventile ist durch präzise

%HDUEHLWXQJ GHU 'LFKWÀlFKHQ /lSSHQ XQGRGHU

Auswahl des geeigneten Dichtungsmaterials

sichergestellt. Nach der Druckeinstellung erfolgt

mit Luft ein Sitzdichtheitstest bei anstehendem

Ansprechdruck. Bei metallisch dichtenden

Sicherheitsventilen wird auf Anfrage ein Leckratentest

z.B. nach API 527 durchgeführt.

Schlussprüfung: Vor Auslieferung wird jedes

Sicherheitsventil einer Schlussprüfung unterzogen,

bei der es auf Undichtheit und Beschädigungen hin

untersucht wird.

=HUWL¿NDWH

Folgende Abnahmeprüfzeugnisse sind erhältlich:

Für das Ventil: Abnahmeprüfzeugnis nach DIN EN

102043.1A+CdurcheinenexternenSachverständigen

HLQHU$EQDKPHRGHU.ODVVL¿NDWLRQVJHVHOOVFKDIWRGHU

durch einen Mitarbeiter einer benannten Stelle oder

Abnahmeprüfzeugnis nach DIN EN 10204 3.1B durch

NI-Werkssachverständige oder Werkszeugnis nach

DIN EN 10204 2.2.

Für das Material: Abnahmeprüfzeugnis nach DIN

EN 10204 3.1B durch NI-Werkssachverständige

für Eintrittskörper, auf Anfrage auch für andere

Teile. Sonderabnahmen: Auf Anfrage diverse

Sonderabnahmen möglich.

Eine Kopie des gültigen VdTÜV-Merkblattes kann auf

Wunsch ebenfalls mitgeliefert werden.

Erklärungen: Eine Kopie der Konformitätserklärung

gem. Anhang VII der Richtlinie (DGR) 97/23/EG

und eine Kopie der Herstellererklärung zur Richtlinie

94/9/EG (ATEX) sind in dieser Betriebsanleitung

enthalten.

4 Examinations in the plant / Provisions

4.1 Function

Proof of performance: The function as a standard

safety valve or full stroke safety valve respectively with

the pertaining opening characteristic and the draining

RIWKHUHTXLUHGPDVVÀRZDFFRUGLQJWR$'$KDV

been proven by component examination.

Set pressure: The Company NI Armaturen safeguards

the correct setting of the reaction pressure within

the permissible tolerances at atmospheric counter-

pressure. After setting, the NI Safety Valves are

secured by means of a lead against an alteration of

the reaction pressure.

Movable parts: In the course of the development and

design, only suitable material matching is chosen that

do not impair the function of the safety valve. E.g. in the

sector spindle/lifting cap or springplate/spring bonnet.

Basis: experience, testing, knowledge of the properties

of the material.

4.2 Tightness

Housing: Each pressure bearing housing component

is subjected to a water pressure test.

Seat: The tightness of the valves is safeguarded by a

precise processing of the sealing surfacing (lapping)

and/or selection of the most suitable sealing material.

After the setting of the pressure a setting tightness test

with reaction pressure is effected by means of air. In

the case of safety valves sealing by means of metals,

a leak rate test, e.g. according to API 527 is carried out

on request.

Final test: Prior to delivery, each safety valve is

VXEMHFWHG WR D ¿QDO WHVW LQ WKH FRXUVH RI ZKLFK LW LV

tested with regard to leaks and damage, if any.

&HUWL¿FDWHV

7KHIROORZLQJ$FFHSWDQFH7HVW&HUWL¿FDWHVDUHDYDLODEOH

For the valve:$FFHSWDQFH 7HVW &HUWL¿FDWH DFFRUGLQJ

to DIN EN 10204 3.1A + C by an external specialist

RI D &ODVVL¿FDWLRQ$VVRFLDWLRQ RU E\ DQ HPSOR\HH RI

D VHOHFWHG DJHQF\ RU $FFHSWDQFH 7HVW &HUWL¿FDWH

according to DIN EN 10204 3.1B by specialists of the

NI 3ODQW RU :RUNV &HUWL¿FDWH DFFRUGLQJ WR ',1 (1

10204 2.2.

For the material:$FFHSWDQFH7HVW&HUWL¿FDWHDFFRUGLQJ

to DIN EN 10204 3.1B by specialists of the NI Plant for

entrance bodies, on request also for other components.

Special acceptance tests: On request, various special

acceptance tests are possible.

A copy of the valid VdTÜV Data Sheet can also be

submitted on request.

Notes: A copy of the Declaration of Conformity

according to Annex VII of the Guide Line 97/23/EC and

a copy of the Declaration of the Manufacturer to the

Guide Line 94/9/EC are included in this Manual.

9

4.4 Transportsicherungen

Schutzkappen: Um Beschädigungen während des

Transports weitestgehend auszuschließen, werden

NI-Sicherheitsventile mit Schutzkappen oder –stopfen

für die Anschlüsse versehen. Diese sind vor Montage

in der Anlage zu entfernen.

Bewegliche Teile: Bei Ventilen mit manueller

Anlüftung sind außerdem die beweglichen Teile wie

z. B. der Lüftehebel mit Draht befestigt, und so gegen

unbeabsichtigtes Ziehen und Verdrehen des Kegels

auf dem Sitz gesichert. Dieser ist nach der Montage

in der Anlage zu entfernen.

Verpackung: Eine produktgerechte, sorgfältige

Verpackung schützt das Ventil vor Verschmutzung

und Beschädigung während des Transports.

5 Einbaubedingungen

5.1 Allgemeines

Wirksamkeit des Sicherheitsventils: Sicherheitsventile

dürfen nicht durch Absperreinrichtungen unwirksam

gemacht werden können, weder vor noch hinter dem

Ventil.

Kräfte: Im Betrieb können zahlreiche Kräfte auf das

Sicherheitsventil wirken:

Reaktionskräfte beim Abblasen des

Sicherheitsventils

Thermische Beanspruchungen durch

Wärmedehnung

Bei der Montage erzeugte Spannungen

Schwingungen

Diese müssen so aufgenommen oder abgeführt

werden, dass weder das Sicherheitsventil noch die

Verbindung oder der Behälter beschädigt werden.

Möglichkeiten zur Verhinderung sind:

Rückseitiges Abstützen des Sicherheitsventils,

Befestigen der Anschlussleitungen,

Dehnmöglichkeiten, Vermeiden von

Anlagenschwingungen und Druckstößen im Fluid.

Sicherheitsventile sind spannungsfrei in die Anlage

einzubauen.

5.2 Einbaulage

NI-Sicherheitsventile sind unter Beachtung der

Strömungsrichtung stets senkrecht, d.h. mit stehender

Federhaube einzubauen. Die Strömungsrichtung vom

Eintritt zum Austritt ist durch einen Richtungspfeil auf

dem Ventilgehäuse kennzeichnet.

5.3 Druck

Betriebsdruck: Ein unbeabsichtigtes Ansprechen von

Sicherheitsventilen ist nach Möglichkeit zu vermeiden.

Dazu ist es notwendig, dass ein ausreichender

Abstand zwischen Betriebsdruck und Ansprechdruck

des Sicherheitsventils eingehalten wird. Empfehlung:

Der Betriebsdruck der Anlage sollte für Dämpfe und

Gase 90%, für Flüssigkeiten 80% des Ansprechdrucks

nicht überschreiten. (Druckspitzen bei Kolbenpumpen

beachten!) Ein einwandfreies Schließen des Ventils

im Falle des Ansprechens ist somit gewährleistet.

Bei Bedarf sind Druck- bzw. Temperaturbegrenzer

einzusetzen.

4.4 Transport safety devices

Protective caps: NI Safety Valves are provided with

protective caps or plugs for the connections in order

to prevent damage in the course of transport to the

widest extent possible. These safety devices are to be

removed prior to the assembly work in the plant.

Movable parts: In the case of valves with manual

release, the movable parts are additionally fastened

with wire, such as the releasing lever, and thus secured

against unintentional pulling and rotating of the cone

on the seat. This wire is to be removed after mounting

in the installation.

Packing: A careful packaging in compliance with the

product protects the valve against soiling and damage

during transportation.

5 Installation conditions

5.1 General

Effectiveness of the safety valve: It is not permitted to

have the possibility to make safety valves ineffective

by blocking devices, neither upstream nor downstream

of the valve.

Forces: During operation, numerous forces can have

their effect on the safety valve:

Reaction forces during blowing off the safety valve

Thermal loads due to heat expansion

Strains caused during mounting

Vibrations

These must be absorbed or dissipated in such a way

that neither the safety valve nor the connection or the

container are damaged. Possible ways for prevention

are:

Rear propping up of the safety valve, fastening of the

connecting tubes, possibilities for expansion, avoiding

vibrations of the installation and of pressure waves in

WKHÀXLG7KHVDIHW\YDOYHVPXVWEHPRXQWHGLQWRWKH

installation without tension.

5.2 Installation position

NI Safety Valves are to be installed always in a vertical

GLUHFWLRQZKLOHWDNLQJLQWRDFFRXQWWKHGLUHFWLRQRIÀRZ

that is with spring bonnet standing upright.

5.3 Pressure

Operating pressure: An unintentional release of safety

valves is to be avoided, if possible. For this purpose it

LVQHFHVVDU\WRREVHUYHDVXI¿FLHQWGLVWDQFHEHWZHHQ

operating pressure and reaction pressure of the safety

valve. Recommendation: The operating pressure of the

installation for vapours and gases should not exceed

90%, for liquids 80% of the reaction pressure. (Please

observe pressure peaks in the case of piston pumps!)

In this way a proper closing of the valve in the case

of reaction is safeguarded. If necessary, pressure or

temperature limiting devices are to be utilized.

10

Fremdgegendruck: Der eingestellte Ansprechdruck ist

werksseitig als Überdruck [bar g bzw. psig] bezogen

auf den Umgebungsdruck eingestellt und angegeben.

Die Funktion des Sicherheitsventils ist nur bis zu einem

Gesamt-Gegendruck von 15% des Ansprechdrucks

gegeben. Darüber sind nach Absprache mit NI-

Armaturen Einzel-Leistungsnachweise möglich.

Konstanter Fremdgegendruck kann durch

Verringerung des Einstelldrucks berücksichtigt

werden. Der zugrunde gelegte Gegendruck darf dann

allerdings nicht überschritten werden, da sich dadurch

der Ansprechdruck erhöht. Die Ausblasleitung

ist entsprechend dem maximalen Gegendruck

auszulegen. Für variablen Fremdgegendruck sind NI-

Sicherheitsventile nicht geeignet.

5.4 Temperatur

Es gelten die in Abschnitt 3.1 für die verschiedenen

Werkstoffausführungen angegebenen Einsatzgrenzen

in Zusammenhang mit DIN 2401 Bl. 2, die in Tabelle 1

auf Seite 15 dieser Betriebsanleitung abgedruckt ist.

Umgebungstemperatur: Die jeweilige

Umgebungstemperatur muss bei der Auslegung und

Werkstoffauswahl für das Sicherheitsventil beachtet

werden.

Feder: Es ist möglich, bei der Berechnung der Feder

erhöhte Temperaturen durch einen Korrekturfaktor

zu berücksichtigen. Dies ist aber erst bei > 200°C

nötig. Eine Kühlung der Federhaube ist auf Anfrage

möglich. Auf Anfrage werden außerdem Federn aus

hochwarmfesten Werkstoffen eingesetzt.

5.5 Leitungen

Allgemeines: Die Anschlussleitungen sind auf die

maximal auftretenden Drücke und die entsprechenden

Temperaturen auszulegen.

Zuleitung: Die Druckverluste in der Zuleitung dürfen

3% des Ansprechdrucks nicht überschreiten. Sie ist

daher möglichst kurz zu halten und strömungsgünstig

zu verlegen. Ihr Querschnitt darf nicht kleiner als der

engste Strömungsquerschnitt des Sicherheitsventils

sein.

Ausblaseleitung: Die Ausblaseleitung erzeugt

beim Abblasen einen Eigengegendruck. Dieser ist

Bestandteil des Gesamtgegendrucks und reduziert

damit den zulässigen Fremdgegendruck. Die

Ausblaseleitung ist daher möglichst kurz zu halten

und strömungsgünstig zu verlegen. Ihr Querschnitt

sollte mindestens dem Austrittsquerschnitt des

Sicherheitsventils entsprechen. Außerdem sollte

sie nicht gegenüber von Abzweigungen münden,

da hierdurch die Funktion des Sicherheitsventils

beeinträchtigt wird. Es ist durch geeignete

Einrichtungen zu verhindern, dass Fremdkörper

oder Regenwasser in die Ausblaseleitung eindringen

können. Die Ausblaseleitungen müssen gefahrlos

ausmünden, Gefährdungen durch austretendes Fluid

sind durch geeignete Maßnahmen zu verhindern.

Foreign counter pressure: The set reaction pressure

has been adjusted in the plant and stated as over-

pressure [bar g or psig respectively], with relation

to the ambient pressure. The function of the safety

valve is given only up to a total counter pressure of

15% of the reaction pressure. Beyond that, individual

performance proofs are possible, after agreement with

NI-Armaturen.A constant foreign counter-pressure can

be taken into account by reducing the set pressure. The

basic counter-pressure is, however, then not permitted

to be exceeded because in such a case the reaction

pressure would be increased as a consequence.

The blowout tube is to be designed according to the

maximum counter-pressure. NI Safety Valves are not

suitable for variable foreign counter-pressure.

5.4 Temperature

The utilization limits, stated in Section 3.1 for the

various designs with different materials, in connection

with DIN 2401 Sheet 2, printed in Table 1 on page 15

of this Manual, are applicable.

Ambient temperature: The respective ambient

temperature must be taken into consideration for the

design and the selection of the materials to be used for

the safety valve.

Spring: It is possible to take increased temperatures

during the calculation of the spring through a correction

factor. This is necessary, however, only upwards of

>200°C.Acooling effect of the spring bonnet is possible

on request. In addition, springs made of highly heat

resistant materials can be used on request.

5.5 Tubes

General: The connection tubes are to be designed

to the maximum pressure rates occurring and the

corresponding temperatures.

Feed-in tube: The pressure losses in the feed-in tubes

are not permitted to exceed 3% of the set pressure.

The tubes are, consequently, to be made as short

as possible and to be designed in a position that is

IDYRXUDEOH IRU WKH ÀRZ 7KHLU FURVV VHFWLRQ LV QRW

DOORZHG WR EH VPDOOHU WKDQ WKH QDUURZHVW ÀRZ FURVV

section of the safety valve.

Blowing-out tube: The blowing-out tube produces in

the course of blowing out a counter pressure. Being

part of the total counter pressure, it will reduce the

permissible foreign counter pressure. The blowing-out

tube is, consequently, to be made as short as possible

and to be designed in a position that is favourable for

WKH ÀRZ7KH FURVV VHFWLRQ VKRXOG EH HTXDO DW OHDVW

as the feed-out cross section of the safety valve.

Furthermore, it should not discharge opposite to

branches because this will impair the function of the

safety valve. Precautions must be taken by means of

suitable devices to ensure that foreign bodies or rain

water cannot penetrate into the blowing-out tube. The

discharging of the blowing out tubes must present

D ULVN 5LVNV FDXVHG E\ HPHUJLQJ ÀXLG DUH WR EH

prevented by suitable measures.

11

Kondensat: Im Ventilgehäuse darf kein Fluid

oder Kondensat verbleiben, da die Funktion des

Sicherheitsventils dadurch beeinträchtigt wird. Die

Abführung des Kondensats erfolgt üblicherweise über

die Ausblaseleitung. Hinter dem Austritt darf daher

nicht gleich ein Bogen folgen. Ausblaseleitungen sind

bei Dämpfen und Gasen steigend, bei Flüssigkeiten

fallend zu verlegen. An der tiefsten Stelle muss eine

ausreichend dimensionierte Entwässerungsleitung

angebracht sein.

Eine Entwässerungsbohrung direkt am Gehäuse ist

bei NI-Sicherheitsventilen eine Sonderausführung

und erfolgt nur bei entsprechender Bestellung. Ein

nachträgliches Anbringen der Entwässerungsbohrung

ist möglich. Dabei entstehende Späne sind gründlich

zu entfernen.

6 Lagerung / Handhabung / Wartung

6.1 Lagerung und Transport

Allgemeines: Sicherheitsventile sind hochwertige

Armaturen, die sorgfältig behandelt werden müssen.

'LH 'LFKWÀlFKHQ DQ 6LW] XQG .HJHO VLQG JHKlUWHW

bzw. vergütet, geschliffen und geläppt. Durch

unsachgemäße Behandlung können sie beschädigt

werden, Undichtheit und Funktionsunfähigkeit könnten

die Folgen sein.

Sicherheitsventile müssen daher gegen

Erschütterungen geschützt werden (Werfen,

Fallenlassen). Bei Sicherheitsventilen mit Lüftehebel

darf dieser nicht als Tragegriff missbraucht werden.

Sicherheitsventile sind bei Transport, Montage und

Wartung stets durch sichere Befestigung gegen Um-

oder Herunterfallen zu sichern. Sie sind vorsichtig zu

handhaben, um Verletzungen an scharfen Kanten zu

vermeiden.

Folgende Lagerungsbedingungen sind einzuhalten:

Umgebung: Lagerorte von Sicherheitsventilen sollten

sauber und trocken sein.

Temperatur: Sicherheitsventile sollten bei

Temperaturen zwischen +5°C und +35°C

gelagert werden, optimal sind 10°C bis 20°C. Bei

weichdichtenden Sicherheitsventilen sind dieAngaben

für die Kegeldichtung zu beachten.

Transport: Für den Transport ist geeignetes

Verpackungsmaterial zu verwenden. Ein- und

Austrittsöffnungen sind beim Transport durch

Schutzkappen oder -stopfen zu schützen. Diese

dürfen erst vor der Montage entfernt werden.

Condensate:$Q\ÀXLGRUFRQGHQVDWHLVQRWSHUPLWWHG

to remain in the valve housing since the functioning of

the safety valve is impaired as a consequence. The

discharging of the condensate is usually effected via

the blowing out tube. It must be avoided, therefore,

to install a bend immediately downstream of the

discharging position. Blowing out tubes for vapours and

gases are to be installed in a rising position, for liquids

in a falling position. At the lowest point, a draining tube

ZLWKVXI¿FLHQWGLPHQVLRQVPXVWEHLQVWDOOHG

A draining bore hole directly at the housing is in the

case of NI Safety Valves a special design and will be

supplied only on special demand. It is also possible

to arrange the drainage bore hole at a later date. Any

chips caused in the course of drilling must thoroughly

be removed.

6 Storage / Handling / Maintenance

6.1 Storage and transportation

General:6DIHW\YDOYHVDUHKLJKTXDOLW\¿WWLQJVWKDWPXVW

FDUHIXOO\EHKDQGOHG7KHUDLVHGDQGÀDWIDFHVDWWKH

seat and disk are hardened or tempered respectively,

ground and lapped. There is a risk that they may get

damaged due to improper handling; leaks and lack of

functioning may be the result.

Safety valves must, therefore, be protected against

vibrations (throwing, dropping). In the case of safety

valves with lifting lever this is not allowed to be used

as a carrying handle. Safety valves must always be

secured during transport, assembly or maintenance

through safe fastening against tumbling or dropping.

They must be handled carefully, in order to avoid

injuries at sharp edges.

The following storage conditions must be observed:

Environment: Keep storage places of safety valves

clean and dry.

Temperature: Safety valves should be stored at

temperatures between +5°C and +35°C, the optimum

is 10°C to 20°C. In the case of soft sealing safety

valves, the information regarding the cone sealing is

to be taken into account.

Transportation: For transportation, suitable packing

material is to be used. Entry and exit openings are to

be protected during transport through protective caps

or plugs. These are allowed to be removed only directly

prior to assembly.

12

6.2 Lagerung von Elastomer-Erzeugnissen

Die richtige Lagerung von Elastomer-Erzeugnissen hat

GLUHNWHQ(LQÀXVVDXIGLH/HEHQVGDXHUGHUMHZHLOLJHQ

'LFKWZHUNVWRIIH 8PZHOWHLQÀVVH 6DXHUVWRII

Ozon, Wärme, Feuchtigkeit, Lösungsmittel usw.)

beeinträchtigen die Qualität der Elastomere während

ihrer Lagerzeit wesentlich, und somit ist es wichtig,

dass die Lagerung sachgemäß durchgeführt wird.

Dies gilt auch für komplette Armaturen, die mit

Elastomerdichtungen ausgerüstet sind.

Die Lagerung von Gummi-Erzeugnissen ist nach

DIN 7716 und ISO 2230 genormt. Der Lagerraum

sollte kühl, trocken und staubfrei sein. Zum Erreichen

der maximalen Lebensdauer empfehlen wir folgende

Bedingungen:

Verformung: Alle Dichtungen sind je nach

Verwendungsart und Abmessung so zu lagern,

dass sie sich nicht verformen können. O-Ringe

sind nicht zu dehnen, zu falten, zu knicken oder

über Haken zu hängen. Grundsätzlich sollte der

Elastomerverbrauch nach Lagerein- / -ausgang

LQ /DJHUEHZHJXQJ EOHLEHQ ¿UVW LQ ¿UVW RXW 'HU

Zustand lange gelagerter Dichtungen kann unter

leichter Dehnungsbeanspruchung geprüft werden,

IHLQH5LVVHDQGHU2EHUÀlFKHPVVHQ]XP9HUZHUIHQ

der Dichtungen führen.

Temperatur: Die Lagertemperatur sollte zwischen

+10°C und +20°C liegen. Abweichungen führen zur

Lebensdauerverkürzung. Lagerorte in der Nähe von

Heizkörpern oder anderen Wärmequellen sind nicht

zulässig.

Feuchtigkeit: Feuchtigkeit und Kondenswasser

müssenvermiedenwerden.DierelativeLuftfeuchtigkeit

sollte einen Wert zwischen 65% und 75% haben.

Sauerstoff / Ozon: Dichtungsmaterialien sollten

möglichst in der Originalverpackung verbleiben oder

unter Luftabschluss gelagert werden. Im Lagerraum

sollten keine ozonerzeugenden Geräte betrieben

werden.

Licht: Es sollte keine direkte Sonneneinstrahlung

herrschen, ein abgedunkelter Lagerort ist zu

bevorzugen.

Kontakte: Bei der Lagerung ist insbesondere darauf

zu achten, dass direkter Kontakt zu Lösungsmitteln,

Kraftstoffen, Schmierstoffen, Chemikalien, Säuren

usw. vermieden wird.

Reinigen: Das Reinigen von Elastomeren kann am

einfachsten mit Wasser und leichtem Seifenzusatz

geschehen.

max. Lagerzeiten:

FPM: 10 Jahre KALREZ®: 4 Jahre

Silikon: 10 Jahre NBR: 4 Jahre

EPDM: 6 Jahre Neoprene: 4 Jahre

EPDM/FDA: 6 Jahre Vulkollan PUR: 4 Jahre

6.2 Storage of Elastomer products

The proper storage of Elastomer products has a direct

LQÀXHQFHRQWKHOLIHRIWKHUHVSHFWLYHVHDOLQJPDWHULDOV

(QYLURQPHQWDO LQÀXHQFHV R[\JHQ R]RQH KHDW

moisture, solvent agents etc.) may impair the quality

of the Elastomer products to an essential degree in

the course of their storage, and thus it is important to

carry out storage in a proper manner. This also applies

WRFRPSOHWH¿WWLQJVWKDWDUHHTXLSSHGZLWK(ODVWRPHU

sealing agents.

The storing of rubber products has been standardized

according to DIN 7716 and ISO 2230. The storage

room should be cool, dry and free from dust. In order

to achieve the maximum life, we recommend the

following conditions:

Deformation: All seals are to be stored – depending

on type of utilization and dimensions – in such a way

that they cannot be deformed. O-rings must not be

lengthened or extended, be folded, be dented or

suspended from hooks. On principle, the consumption

of Elastomer products should be handled on the FIFO

basis (First In, First Out). The condition of seals that

have been in storage for a long time can be checked

XQGHUVOLJKWH[WHQVLRQLI¿VVXUHVFDQEHQRWLFHGWKH

seal must be discarded.

Temperature: The storage temperature should range

between +10 °C and +20 °C. Deviations will cause

a shortening of life. Storage place near heating

radiators or other heating sources must in any case

be avoided.

Moisture: Moisture and condensation water must

be avoided. The relative air humidity should range

between 65% and 75%.

Oxygen / Ozone: Sealing materials should, if possible,

remain in the original packaging or stored in a vacuum.

The operation of ozone producing devices in the

storage room must be avoided.

Light: Direct sun light must be avoided; a darkened

room is to be preferred.

Contacts: During storage, it is particularly important to

make sure that direct contact with solvent agents, fuels,

lubricants, chemicals, acids, etc must be avoided.

Cleaning: Cleaning of Elastomer agents is best

performed with water and slight addition of soap.

Maximum storage periods:

FPM: 10 years KALREZ®: 4 years

Silicone: 10 years NBR: 4 years

EPDM: 6 years Neoprene: 4 years

EPDM/FDA: 6 years Vulkollan PUR: 4 years

13

6.3 Montage / Demontage

Allgemeines: Vor Montage oder Demontage

eines Sicherheitsventils ist die Anlage in dem

entsprechenden Bereich drucklos zu machen. Bei

SicherheitsventilenmitFlanschanschlussstehendurch

Nennweite und Nenndruck Anzahl und Geometrie der

zu verwendenden Schrauben fest. Die übrigen Daten

der Flanschverbindung wie Maße und Eigenschaften

der Dichtung, Vorspannkräfte, Anzugsmomente

etc. sind vom Anwender entsprechend den

Betriebsbedingungen in der Anlage zu bestimmen.

Dabei ist folgendes besonders zu beachten:

)ODQVFKGLFKWÀlFKHQGUIHQEHLGHU0RQWDJHQLFKW

beschädigt werden.

Falls Schwingungen zu erwarten sind,

sind Schraubensicherungen vorzusehen.

Das Dichtungsmaterial muss die geeignete

Beständigkeit gegenüber Fluid und Temperatur

aufweisen.

Um Verletzungen durch Werkzeugbruch oder

ungeeignetes Werkzeug zu vermeiden, sollte für

Montage und Demontage qualitativ hochwertiges

Werkzeug verwendet werden.

Montage und Demontage dürfen nur durch geschultes

Personal erfolgen.

Montage: Flansch- und Gewinde-Schutzkappen sind

vor dem Einbau des Sicherheitsventils zu entfernen.

Die Sicherung der Anlüftevorrichtung, z. B. Bindedraht

um den Lüftehebel bei Ventilkopf „A“ ist erst nach dem

Einbau zu entfernen. Nach Beendigung der Montage

ist ein erster Funktionstest durchzuführen.

Demontage: Von Fluidresten in dem Sicherheitsventil

oder der Federhaube geht erhebliche Verätzungs-

, Verbrennungs- und Vergiftungsgefahr aus. Vor

der Demontage eines Sicherheitsventils von der

Anlage ist daher festzustellen, welches Fluid sich in

GHP 6LFKHUKHLWVYHQWLO EH¿QGHQ N|QQWH XQG HV VLQG

entsprechende Schutzmaßnahmen zu ergreifen.

6.4 Inbetriebnahme

Nach Transport und längerer Lagerung der

Sicherheitsventile mit einem voreingestellten

Ansprechdruck ist ein verzögertes erstes Öffnen

durch einen sogenannten Verklebungseffekt von Sitz

und Kegel des Ventils möglich. Dieses kann sowohl

EHL 'LFKWÀlFKHQ 0HWDOO (ODVWRPHUH DOV DXFK EHL

KRFKJODQ]SROLHUWHQ 'LFKWÀlFKHQ 0HWDOO 0HWDOO

zutreffen. Nach dem Einbau des Ventils werden durch

eine über den eigentlichen Ansprechdruck erhöhte

Druckbeaufschlagung sowie durch die Betätigung der

$QOIWXQJGLH'LFKWÀlFKHQYRQHLQDQGHUJHO|VW'DQDFK

istdasSicherheitsventilwiedermitdemvoreingestellten

An¬sprechdruck unter Berücksichtigung der/des

zugelassenen Drucksteigerung / Schließdrucks voll

funktionsfähig.

•

•

•

6.3 Assembly / disassembly

General: Prior to the assembly or disassembly of a

safety valve, the installation in the corresponding

sector is to be made unpressurized. In the case of

VDIHW\YDOYHVZLWKÀDQJHFRQQHFWLRQWKHQXPEHUDQG

geometry of the screws to be used are determined by

the nominal width and the nominal pressure. The other

GDWD RI WKH ÀDQJH FRQQHFWLRQ VXFK DV GLPHQVLRQV

and properties of the sealing, pre-tensioning forces,

tightening torque etc are to be determined by the user

in compliance with the Operation Conditions. In this

connection, the following is to be taken into account:

Flange sealing surfaces are not allowed to

become damaged during assembly.

In case vibrations are to be expected, screw

locking devices must be provided.

The sealing material must have the suitable

VWDELOLW\DJDLQVWÀXLGDQGWHPSHUDWXUH

It is advisable to use only high-quality tools for assembly

and disassembly in order to prevent injuries through

the breakage of tools or the use of unsuitable tools.

Assembly and disassembly are permitted to be

executed only by trained personnel.

Assembly: Flange and thread protective caps must be

removed prior to the installation of the safety valve.

The locking devices of the lifting devices, such as

binding wire around the lifting lever at the valve head

“A”, are to be removed only after the installation has

been completed. Carry out a preliminary function test

after the installation has been completed.

Disassembly:5HVLGXHVRIÀXLGLQWKHVDIHW\ YDOYHRU

the spring bonnet bear a great risk of burning and

poisoning. Prior to the disassembly of a safety valve

from the installation, it must be determined which

ÀXLG PLJKW EH FRQWDLQHG LQ WKH VDIHW\ YDOYH DQG

corresponding safety measures are to be taken.

6.4 Commissioning

After transportation and prolonged storage of the safety

valves with a pre-set reaction pressure it is possible

that there will be a delayed initial opening due to what

is called a sticky effect of seat and cone of the valve.

This may happen both in the case of sealing surfaces:

metal / Elastomer types and in the case of highly

polished sealing surfaces: metal / metal. After the valve

has been installed the sealing surfaces are separated

from each other through an increased pressurization

above the release pressure proper as well as through

the activation of the release of the sealing surfaces.

Subsequently, the safety valve is again fully functioning

with the pre-set reaction pressure, taking into account

the permissible pressure increase / closing pressure.

•

•

•

14

7 Sicherheitsventil in der Anlage

7.1 Allgemeines

Freiabblasende Sicherheitsventile: Die offene

Federhaube freiabblasender Sicherheitsventile ist vor

Verschmutzung zu schützen.

Verschmutzungen in der Anlage (Dichtbandreste o.ä.)

JHIlKUGHQ GLH 'LFKWÀlFKHQ GHV 6LFKHUKHLWVYHQWLOV

Auch kleine Verunreinigungen können Undichtigkeit

verursachen.Diesekönnenevtl.nochdurchBetätigung

der Anlüftung abgeblasen werden. Hierbei muss ein

deutlicher Hub der Ventilspindel erreicht werden. Die

Anlage ist vor Einbau eines Sicherheitsventils zu

spülen! Bei nicht ausreichend sauberer Anlage oder

unsachgemäßer Montage kann das Sicherheitsventil

schon beim ersten Ansprechen undicht werden.

Die Montage der Gewindeventile sollte ohne Hanf

oder PTFE-band erfolgen, Metalldichtringe sind zu

bevorzugen.

7.2 Gefahren bei ordnungsgemäßem Betrieb

Metallisch dichtende Sicherheitsventile können

undicht werden. Deshalb ist dafür zu sorgen, dass

niemand (Beschäftigte und Dritte) durch austretendes

Fluid gefährdet wird. Bei ausreichendem Abstand des

Ansprechdrucks vom Betriebsdruck ist die Gefahr

jedoch minimiert.

Weichdichtende Sicherheitsventile sind innerhalb

werkstoffabhängiger Einsatzgrenzen besser dicht.

Sie können leichte Beschädigungen am, Sitz

ausgleichen, allerdings ist eine Verkleben der

'LFKWÀlFKHQ P|JOLFK 'LHV KDW HLQH XQ]XOlVVLJH

Erhöhung des Ansprechdrucks zur Folge. Durch

regelmäßiges Anlüften im Rahmen der Wartung kann

dies verhindert werden. Es sind die Einsatzgrenzen

und die Medienbeständigkeit des Dichtungswerkstoffs

zu beachten.

Schallemissionen: Ein geöffnetes Sicherheitsventil

emittiert starke Strömungsgeräusche, insbesondere

bei hohen Drücken bei Dämpfen oder Gasen.

Austretendes Fluid: Bei freiabblasenden

Sicherheitsventilen tritt beim Abblasen Fluid aus.

Freiabblasende NI-Sicherheitsventile sind daher nur

fürden Einsatz mitungefährlichen Fluiden vorgesehen.

(Betroffene Ventiltypen siehe Abschnitt 3.1)

Beschäftigte und Dritte sind durch geeignete

Maßnahmen zu schützen.

Abrasives Fluid: Bei abrasiven Fluiden muss davon

ausgegangen werden, dass das Sicherheitsventil

QDFK GHP $QVSUHFKHQ EHVFKlGLJWH 'LFKWÀlFKHQ

aufweist. Leichte Undichtigkeiten kann ein

weichdichtender Kegel ausgleichen. Einsatzgrenzen

des Elastomerwerkstoffs beachten! Bei gefährlichen

)OXLGHQHPS¿HKOWHVVLFKGDV6LFKHUKHLWVYHQWLOQDFK

dem Ansprechen auszutauschen.

7 Safety valve in the installation

7.1 General

Freely discharging safety valves: The open spring hood

of freely discharging safety valves must be protected

from soiling.

Soiling in the installation (residues of sealing ribbon or

similar substances) will endanger the sealing surfaces

of the safety valve. Also small amounts of soiling

may cause leaks. It is, however, even also possible

that such tiny amounts of soiling may be blown away

through the activation of the blowing off device. In this

connection, an substantial stroke of the valve spindle

must be achieved. The installation must be scavenged

prior to the mounting of a safety valve! In case the

LQVWDOODWLRQLVQRW VXI¿FLHQWO\FOHDQRULIWKH PRXQWLQJ

work is not proper, there is a risk that there may be

a leak in the safety valve already in the course of the

¿UVW reaction. Mounting of the safety valves should be

effected without hemp or PTFE ribbon; metal sealing

rings are to be preferred.

7.2 Risks during ordinary operation

Safety valves with metal seals may become leaky. It

must be seen to it, therefore, that nobody (neither plant

employees nor third party employees) is endangered

E\OHDNLQJÀXLG:LWKVXI¿FLHQWGLVWDQFHWRWKHUHDFWLRQ

pressure from the operation pressure, the risk is

minimized.

Soft sealing safety valves are better dense within the

limits, depending on the particular utilization, regarding

the pertaining materials. They may compensate a

slight damage at the seat; however a sticky effect

at the sealing surfaces is possible. This will cause

an impermissible increase of the reaction pressure.

This can be avoided by regularly releasing within the

framework of maintenance. The limits of utilization and

the resistance to media of the sealing agent must be

taken into consideration.

Sound emissions: An opened safety valve will emit

VWURQJÀRZQRLVHVLQSDUWLFXODULQFRQQHFWLRQZLWKKLJK

rates of pressure of vapours or gases.

'LVFKDUJLQJÀXLG Freely blowing off safety valves will

GLVFKDUJHÀXLGGXULQJEORZLQJRII)UHHO\EORZLQJRIINI

Safety Valves are, consequently, provided only for the

XVHZLWKKDUPOHVVÀXLGV)RUUHVSHFWLYHYDOYHW\SHV

see Section 3.1) Plant employees and third party

employees must be protected by suitable measures.

$EUDVLYH ÀXLG ,Q WKH FDVH RI DEUDVLYH ÀXLGV LW PXVW

be assumed that the safety valve shows damaged

sealing surfaces after reaction. A soft sealing cone

can compensate slight leaks. Take into account the

limits of use of the Elastomer material! In the case

RIGDQJHURXVÀXLGVLWLVUHFRPPHQGHGWRUHSODFHWKH

safety valve after reaction.

15

Durch abrasive Fluide können auch

$EULHEHUVFKHLQXQJHQDQ)KUXQJVÀlFKHQEHZHJOLFKHU

Teile auftreten, was zu Klemmen oder Fressen dieser

Teile führen kann. Bewegliche Teile sind daher

ebenfalls nach jedem Ansprechen auszutauschen

oder zu schützen.

Abrieb an drucktragenden Teilen führt zu einer

Reduzierung der Festigkeit. Dies kann zum Bersten

des Sicherheitsventils führen. Hier sind die Wartungen

HQWVSUHFKHQGKlX¿JHUGXUFK]XIKUHQ

Zähes/klebendes/aushärtendes Fluid:

Sicherheitsventile dürfen nicht durch zähe, klebende

oder aushärtende Fluide unwirksam werden.

Geeignete Maßnahmen sind u. a. regelmäßiges

Anlüften oder Heizen/Kühlen.

Vereisung: Beim Abblasen des Sicherheitsventils

kann durch die Entspannung des Fluids und das damit

verbundene Absinken der Temperatur eine Vereisung

des Sicherheitsventils eintreten. Dabei bilden sich

Eispartikel im Ausblasraum oder am Sitz, die das

Schließen des Sicherheitsventil verhindern können.

Dieser Gefahr kann durch Beheizen des Fluids oder

des Sicherheitsventil (Heizmantel) begegnet werden.

+HLHNDOWH9HQWLOREHUÀlFKHQ Die Berührung heißer

RGHU NDOWHU 9HQWLOREHUÀlFKHQ LVW GXUFK JHHLJQHWH

Schutzmaßnahmen zu verhindern.

7.3 Wartung

NI-Sicherheitsventile sind in Konstruktion und

Herstellung so beschaffen, dass ein Optimum an

Qualität und Servicefreundlichkeit erreicht wird. Ein

0LQLPXP DQ 3ÀHJH XQG :DUWXQJ LVW GDV (UJHEQLV

beim Einsatz unserer Armaturen. Wartung darf daher

nur durch geschultes Personal erfolgen.

3U¿QWHUYDOOH Für Sicherheitsventile speziell im

'DPSIHLQVDW]PLQGDOOH:RFKHQ3U¿QWHUYDOOHIU

andere Einsatzbedingungen und die übrige Wartung

sind vom Betreiber den Betriebsbedingungen

entsprechend festzulegen. Prüfungen und Kontrollen

sindmindestensbeijederinnerenoderäußerenPrüfung

des zugehörigen Druckgerätes durchzuführen.

Regelmäßiges Anlüften: Um die Funktionsfähigkeit

zu prüfen und mögliche Verunreinigungen oder

Ablagerungen zu entfernen, ist bei Sicherheitsventilen

regelmäßig die Anlüftung zu betätigen,. Dies ist bei

Ventilen mit Ventilkopf „A“, „B“, „E“, „M“ und „H“ bei

HLQHP 'UXFN GHV $QVSUHFKGUXFNV PDQXHOO

möglich. Ventile mit Kopf „C“ (gasdicht mit Kappe)

sollten nur extern mit Gas oder bei 100%ig sauberer

Anlage auf den Ansprechdruck gebracht werden.

Undichtigkeiten: Undichtigkeiten können bei

Sicherheitsventilen infolge von Verunreinigungen

zwischen Sitz und Kegel oder durch Beschädigungen

GHU'LFKWÀlFKHQHQWVWHKHQGLHGXUFK9HUXQUHLQLJXQJHQ

im Fluid oder durch das Fluid selbst verursacht

wurden.

$EUDVLYHÀXLGVPD\DOVRFDXVHDEUDVLYHUHVXOWVDWWKH

guiding surfaces of movable components which fact

might lead to jamming or seizing of these components.

Movable components are, for this reason, also to be

replaced or protected after each reaction.

Abrasion at pressure bearing components will cause

a reduction of the strength of the material. This may

cause the safety valve to burst. In this connection, the

maintenance work must be executed more frequently.

9LVFRXVWDFN\KDUGHQLQJ ÀXLG Safety valves are not

permitted to become ineffective through viscous /

WDFN\KDUGHQLQJ ÀXLGV 6XLWDEOH PHDVXUHV DUHHJ

regular releasing or heating/cooling.

Freezing: When the safety valve is blown off, a freezing

effect may be caused due to the removal of stress

IURP WKH ÀXLG DQG WKH UHGXFWLRQ RI WKH WHPSHUDWXUH

in connection with this removal. In the course of this

blowing off process, ice particles are formed at the

blowing off space or at the seat, which may prevent the

safety valve from closing. This risk can be counteracted

WKURXJKWKHKHDWLQJRIWKHÀXLGRURIWKHVDIHW\YDOYH

(heating jacket).

Hot/cold valve surfaces: The risk of touching hot or

cold valve surfaces is to be prevented by suitable

safety measures.

7.3 Maintenance

NI Safety Valves are designed regarding design

and construction in such a way that an optimum of

quality is achieved, and that they are easy to service.

A minimum of care and maintenance is the result

ZKHQRXU¿WWLQJVDUHDSSOLHG7KHPDLQWHQDQFHZRUN

however, is permitted to be carried out only by trained

personnel.

Test intervals: The minimum test intervals for safety

valves especially activated by steam are four weeks.

Test intervals for other applications must be determined

by the user in compliance with the operation conditions.

Tests and examinations are to be executed at least

during each internal or external examination of the

pertaining pressure device.

Regular releasing of the safety valve: The release

device of safety valves must be actuated regularly in

order to examine the function and to remove soiling,

if any. This is possible manually in the case of valves

with valve head “A”, “B”, “E”, “M” and “H” at a pressure

UDWHRIWKHVHWSUHVVXUH9DOYHVZLWKKHDG³&´

(gas tight with cap) should be brought to the release

pressure only externally with gas or at a 100% clean

device.

Leaks: Leaks may be caused in the case of safety

valves due to soiling between seat and cone or through

damage of the sealing surfaces that were caused on

DFFRXQWRIVRLOLQJLQWKHÀXLGRUE\WKHÀXLGLWVHOI

16

Verunreinigungen können entfernt werden, indem

das Sicherheitsventil durch Anlüften zum Abblasen

gebracht wird. Lässt sich die Undichtigkeit dadurch

nicht beseitigen, handelt es sich wahrscheinlich um

HLQH%HVFKlGLJXQJGHU'LFKWÀlFKHQ'LHVHNDQQGXUFK

1DFKEHDUEHLWXQJ/lSSHQGHU'LFKWÀlFKHQEHKREHQ

werden. Die erforderlichen Arbeiten sollten nur beim

Hersteller oder von einer vom Hersteller autorisierten

Werkstatt durchgeführt werden. Undichtigkeiten

können ebenfalls auftreten, wenn der Betriebsdruck zu

nahe am Ansprechdruck liegt. Hier ist die Auslegung

des Sicherheitsventils zu überprüfen. Empfehlungen

dazu siehe 5.3.

Austausch von Sicherheitsventilteilen: Für den

Austausch von Sicherheitsventilteilen / Ersatzteilen)

wird ebenfalls empfohlen, diesen nur in einer

autorisierten Werkstatt durchführen zu lassen. Stehen

keine geeigneten Reparaturmittel zur Verfügung, so

ist es zweckmäßig, das gesamte Sicherheitsventil an

NI-Armaturen einzusenden. Alle durch uns gelieferten

Ersatzteile sind uneingeschränkt für den Einbau in

unsere Sicherheitsventile geeignet. Da jedoch die

gelieferten Sicherheitsventile auf den jeweiligen

Einsatzfall abgestimmt sind, ist es erforderlich, bei der

Bestellung von Ersatzteilen unsere NI-Werknummer

und die Lieferschein-/Rechnungsnummer bzw. die

Kommissionsnummer des Vorgangs mit anzugeben.

Korrosionsschutz: Nicht rostfreie NI-Sicherheitsventile

sind werksseitig mit einem Schutzanstrich versehen.

Bei feuchter Umgebung kann das nachträgliche

AufbringenvonweiteremKorrosionsschutzerforderlich

werden. In diesem Falle ist darauf zu achten, dass die

Funktionsfähigkeit beweglicher Teile (z. B. Spindel und

Kegel) nicht beeinträchtigt wird. Köpfe mit manueller

Anlüftung, der Ausblasraum und freiabblasende

Sicherheitsventil sollten nicht nachträglich lackiert

werden. Für stark korrosive Bedingungen sollten

Sicherheitsventile aus Edelstahl verwendet werden.

7.4 Unvorhersehbare Ereignisse / Höhere Gewalt

Gefahren, die von Fehlern aufgrund menschlichen

Versagens und unvorhergesehenen Ereignissen

ausgehen, können nicht 100%ig ausgeschlossen

werden. Sie sollten dennoch abgeschätzt und wenn

möglich begrenzt werden durch: Gefahrenanalyse für

die gesamte Anlage, Bewertung des verbleibenden

Risikos, Schutzmaßnahmen, Anweisungen für den

Schadensfall, Schulung des Personals.

Soiling can be removed by causing the safety valve

through releasing to blow off. If it fails to remove the

soiling in this way, it must be assumed that the sealing

surfaces are damaged. The damage can be removed

by post-processing (lapping). The work involved should

be carried out only in the plant of the manufacturer

or by a workshop authorized by the manufacturer.

Leaks may also occur when the operating pressure

is too close to the reaction pressure. In such a case,

the design of the safety valve is to be examined. For

recommendations in this respect, see 5.3.

Replacement of spare-parts: For the re-placement

of spare-parts it is also recommended to have this

work executed only in an authorized workshop. If no

suitable repair means are available it is best to return

the complete safety valve to the plant of NI Armaturen.

All spare-parts supplied by us are suitable for the

installation into our safety valves without restriction. It

is, however, necessary to state in the order the number

of the delivery note/invoices or the commission number

since the safety valves supplied are adjusted to their

particular application.

Corrosion protection: NI Safety Valves that are not

corrosion protected are provided with a protective

paint cover in the plant of the manufacturer. In a moist

environment it may become necessary to apply later

additional corrosion protection layers. In this case

it must be seen to it that the function of movable

components (e.g. spindle and cone) is not affected.

Heads with manual release, the blowing off space and

freely blowing off safety valves should not be painted

later. For heavily corrosive conditions, safety valves

made of special steel should be used.

7.4 Unforeseen events / Acts of God

Risks that are caused by human errors and unforeseen

events cannot be excluded 100%. They should,

however, be anticipated in spite of everything and, if

possible, be limited as far as possible through a risk

analysis of the whole installation, assessment of the

residual risk, protective measures, instructions in case

of damage and training of the personnel.

17

8 Appendix

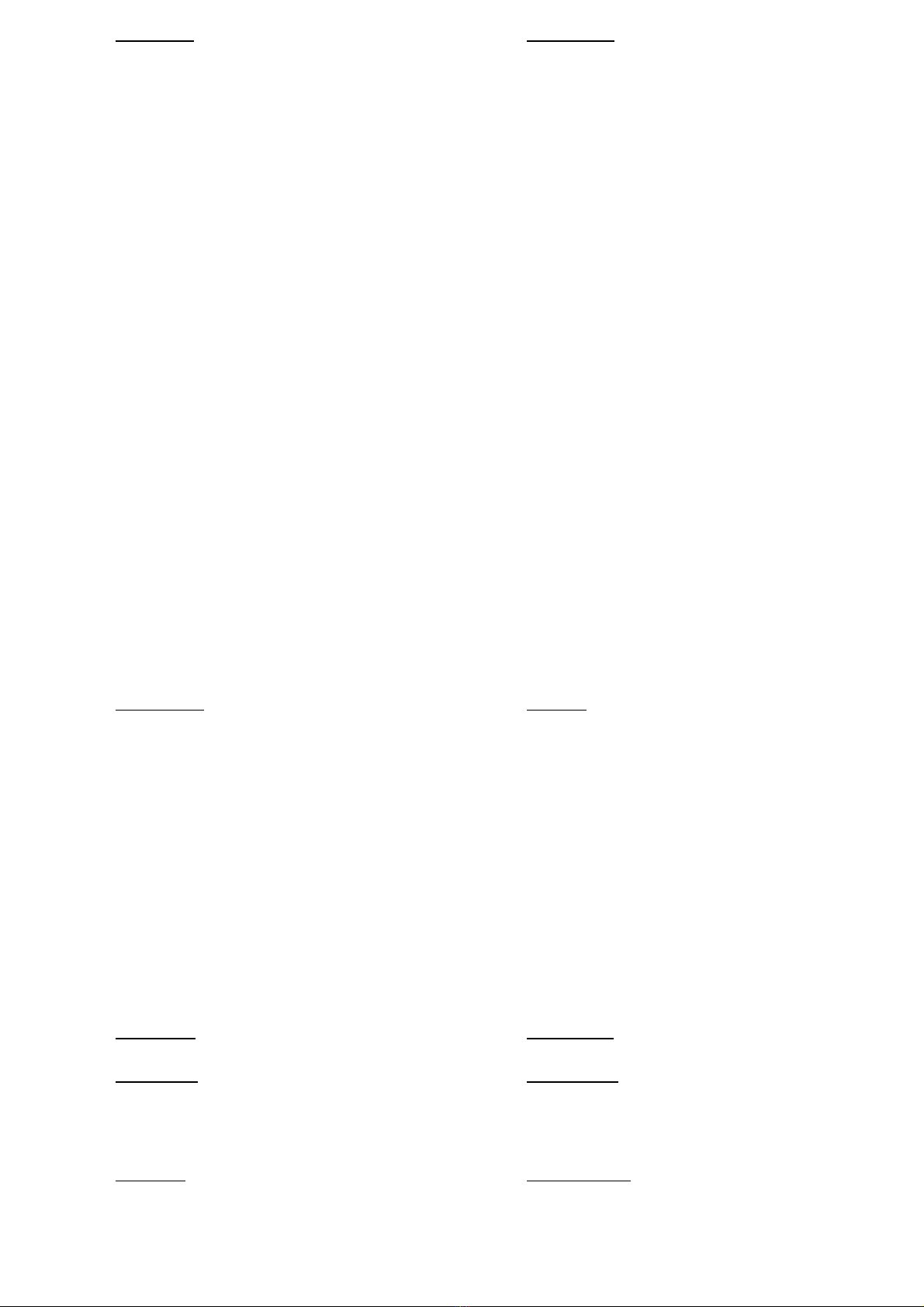

8.1 Druck- und Temperaturgrenzen nach

DIN 2401 Bl. 2

(Auszug aus zurückgezogener Vornorm von 1966)

8 Appendix

8.1 Pressure and temperature limits

according to DIN 2401 Sheet 2

(Extract from withdrawn Preliminary Standard dated

1966)

Zulässiger Betriebsdruck [bar] bei Temperatur [°C]

Gehäusewerkstoff Nenndruck

-10°C

+120°C 200°C 250°C 300°C 350°C 400°C 425°C 450°C 475°C 500°C 510°C 520°C 530°C

540°C

550°C

PN 16 16 13 11 10 (9)

PN 25 25 20 18 16 (14)

GGG 40.3 0.7043

PN 40 40 32 28 24 (21)

PN 16 16 14 13 11 10 8 (6)

PN 25 25 22 20 17 16 13 (10)

PN 40 40 35 32 28 24 21 (18)

PN 63 63 50 45 40 36 32 (30) (28)

PN 100 10 80 70 60 56 50 (48) (46)

PN 160 160 130 112 96 90 80 (75) (70)

PN 250 250 200 175 150 140 125 (110)

PN 320 320 250 225 192 180 160 (150) (140)

GS C25

GP 240 GH

C22.8

1.0619

1.0460

PN 400 400 320 280 240 225 200 (175)

18

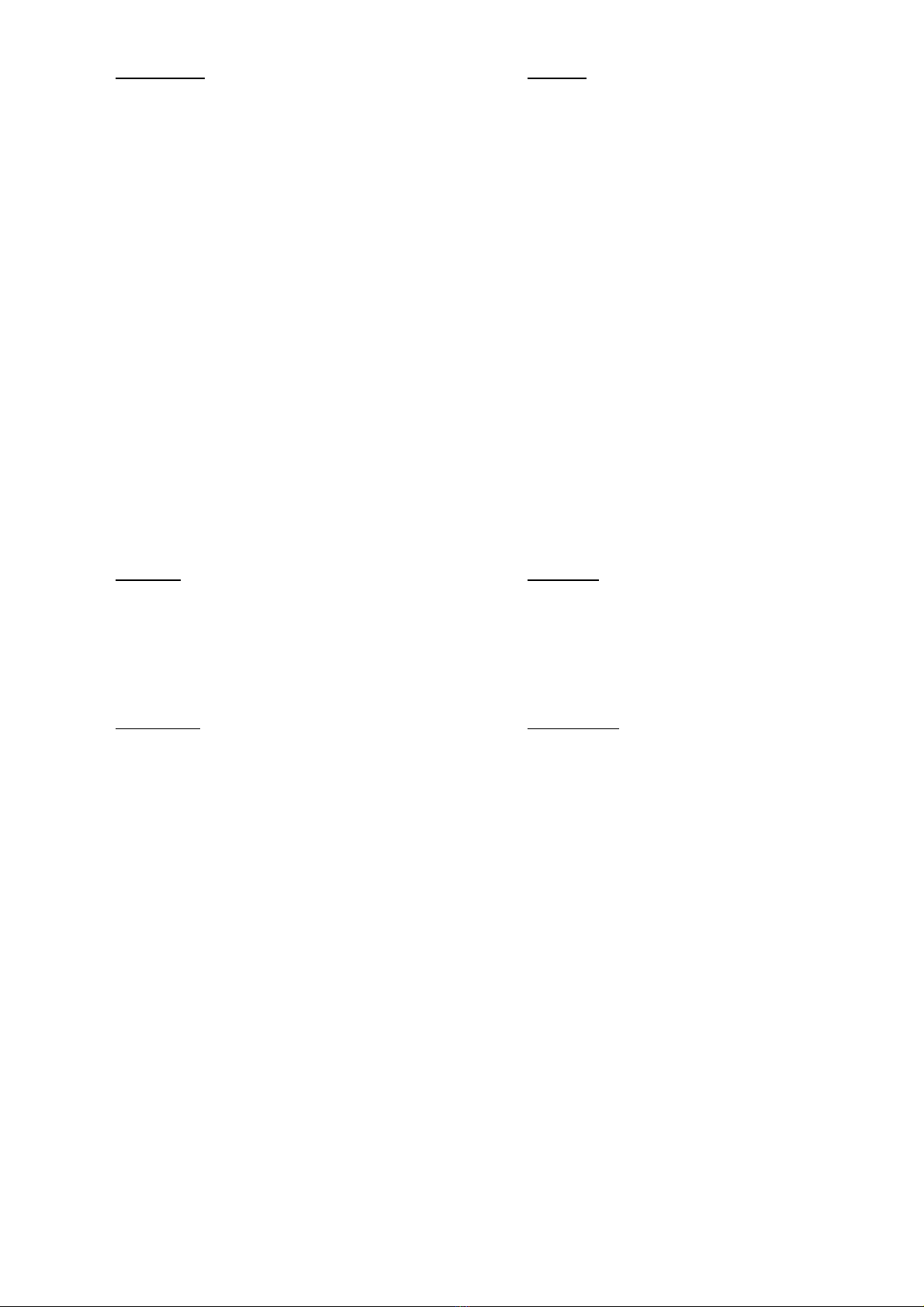

8

.

2

Kon

f

ormitätserklärun

g

8.

2

D

ec

l

a

r

at

i

o

n

of

C

on

f

ormit

y

G1_KonS1 10'06

Der unterzeichnende Hersteller erklärt hiermit, dass

Konstruktion, Herstellung und Prüfung

dieser Druckgeräte mit der

Richtlinie 97/23/EG

und den nationalen Vorschriften

DIN 3320, DIN 3840

AD 2000-Merkblätter A2 und A4

VdTÜV-Merkblatt Sicherheitsventil 100

übereinstimmen und folgendem

Konformitätsbewertungsverfahren

unterzogen wurden:

The signing manufacturer confirms by this declaration that

design, manufacturing and inspection

of these pressure equipments are in compliance with the

directive 97/23/EC

as well as with the national specifications

DIN 3320, DIN 3840

AD 2000-Merkblätter A2 and A4

VdTÜV-Merkblatt Sicherheitsventil 100

and were subjected to the followin

conformity assessment procedure:

nach Artikel 3 und Anhang II

EG-Baumusterprüfung - Zertifikat-Nr.: siehe Tabelle

Qualitätssicherung Produktion

Zertifikat Nr. 07 202 1111 Z 0178/1/0001 rev. 01

acc. to article 3 and annex II

EC-type examination - certificate No.: see table

production quality assurance

certificate No. 07 202 1111 Z 0178/1/0001 rev. 01

Die Überwachung erfolgt durch

TÜV CERT – Zertifizierungsstelle der TÜV NORD Gruppe.

Benannte Stelle, Kennnummer

0045

Hersteller / manufacturer

Niezgodka GmbH

Bargkoppelweg 73

22145 Hamburg

Geschäftsführer: Dorrit Niezgodka, Verena Niezgodka-Seemann

Eingetragen beim Amtsgericht Hamburg, HRB Nr. 29139

The monitoring is performed by

TÜV CERT – Zertifizierungsstelle der TÜV NORD Gruppe.

Certification Body EC-Reg.No.

0045

Modul B + D - Kategorie IV category IV - Modul B + D

Sicherheitsventil Typ

Safety Valve Type

Nennweite Eintritt

Nominal Size Inlet

TÜV-Bauteil-

Kennzeichen

TÜV-Approval

6 TÜV-SV 604

7 TÜV-SV 725

10 BG I TÜV-SV 847

10 BG II TÜV-SV 878

12 TÜV-SV 977

19 TÜV-SV 940

21, 22 TÜV-SV 1036

30, 31 BG I TÜV-SV 713

30, 31 BG II TÜV-SV 820

30, 31 BG III TÜV-SV 896

30, 31 BG IV TÜV-SV 902

32 BG I - do 8 TÜV-SV 906

32 BG I - do 10 u. 12,5 TÜV-SV 920

32 BG II TÜV-SV 887

32 BG III TÜV-SV 900

32 BG IV TÜV-SV 901

35 TÜV-SV 1045

37 TÜV-SV 1044

67 TÜV-SV 885

EG Zertifikat-Nr.

EC certificate No.

07 202 1111 Z 0178/1/0002

07 202 1111 Z 0178/1/0003

07 202 1111 Z 0178/1/0004

07 202 1111 Z 0178/1/0005

07 202 1111 Z 0178/1/0006

07 202 1111 Z 0178/1/0007

07 202 1111 Z 0178/1/0008

07 202 1111 Z 0178/1/0009

07 202 1111 Z 0178/1/0010

07 202 1111 Z 0178/1/0011

07 202 1111 Z 0178/1/0012

07 202 1111 Z 0178/1/0013

07 202 1111 Z 0178/1/0014

07 202 1111 Z 0178/1/0015

07 202 1111 Z 0178/1/0016

07 202 1111 Z 0178/1/0017

07 202 1111 Z 0178/1/0018

07 202 1111 Z 0178/1/0019

07 202 1111 Z 0178/1/0022

Konformitätserklärung

gem. Anhang VII der Richtlinie

(DGR) 97/23/EG

69 TÜV-SV 935 07 202 1111 Z 0178/1/0023

98 TÜV-SV 1066 07 202 1111 Z 0178/1/0024

110 BG I TÜV-SV 1050 07 202 1111 Z 0178/1/0025

110 BG II TÜV-SV 990

DN 15 – DN 25

DN 50 – DN 125

DN 10 – DN 20

DN 20 – DN 50

DN 40

DN 20 – DN 50

DN 20 – DN 25

DN 15 – DN 25

DN 25 – DN 40

DN 40 – DN 65

DN 65 – DN 100

DN 15

DN 15

DN 20 – DN 25

DN 32 – DN 40

DN 50 – DN 65

DN 25 u DN 50

DN 25

62 TÜV-SV 984 07 202 1111 Z 0178/1/0020DN 25 - DN 32

66 TÜV-SV 809 07 202 1111 Z 0178/1/0021DN 8 - DN 50

DN 25

DN 20 – DN 50

DN 25

DN 10 – DN 20

DN 15 – DN 50 07 202 1111 Z 0178/1/0026

Hamburg, den 10.10.2006 bevollmächtigter Unterzeichner

authorized subscriber

Declaration of Conformity

according to Annex VII of Directive

97/23/EC (PED)

19

8.3 Herstellererklärung ATEX 8.3 Declaration of Manufacturer regarding

Directv 94/9/EC (ATEX)

20

This manual suits for next models

25

Table of contents

Other Niezgodka Control Unit manuals