Pro-Tec Welding PRO-TEC 215 MP User manual

Operating

Manual

protecwelding.com PWOM-215/250MP-001

6-13-2019

PRODUCT

PRO-TEC 215 MP

MULTI-PROCESS

SYSTEM

PART NO.

G1621500

PRODUCT

PRO-TEC 250 MP

MULTI-PROCESS

SYSTEM

PART NO.

G1625000

215

AMPS 3

YEAR

250

AMPS

250MP ONLY

*

*Approvals:CAN/CSA-E60974-1:12,ANSI/IEC60974-1:2008

120 -208240

VAC

Thank you for the purchase of your new PRO-TEC Welding or Cutting

system. We are proud to have you as our customer and will strive to

provide you with the best service and support in the industry.

For product warranty registration or support please visit our website at

www.protecwelding.com.

This Operating Manual has been designed to instruct you on the

correct use and operation of your PRO-TEC Welding or Cutting system.

Your satisfaction with this product and its safe operation is our ultimate

concern. Therefore, please take the time to read the entire manual,

especially the Safety Precautions. They will help you to avoid potential

hazards when working with this product.

Also, check out our website for YouTube video of this product in action!

PRO-TEC is a brand of Welding and Cutting systems from Global Welding

, LLC. We develop optimized solutions for major welding industry sectors

including; Manufacturing, Construction, General Fabrication, Automotive,

Rural and DIY/Hobbyist.

Behind the brand - A team of experienced, great people working together

with passion, enthusiasm and commitment to become a Technology

and Innovation leader in Manual Plasma Cutting and Arc Welding by

partnering with some of the world’s best to develop leading, game

changing innovation for the Cutting and Welding Industry.

“Advanced Welding Solutions”

Read and understand this entire Manual and your employer’s safety practices before

installing, operating, or servicing the equipment. While the information contained in this

Manual represents the Manufacturer’s best judgment, the Manufacturer assumes no lia-

bility for its use

Operating Manual No: PWOM-215/250MP-001 for:

PRO-TEC 215MP MIG/TIG/Stick Arc Welder Package: Part No. G1621500

PRO-TEC 250MP MIG/TIG/Stick Arc Welder Package: Part No. G1625000

Published by: PRO-TEC (Registered Brand of Global Welding LLC)

Box 250

17209 Chesterfield Airport Road, Chesterfield, 63005, Missouri, USA

Website: www.protecwelding.com

Copyright ©2018 PRO-TEC is a Registered Brand of Global Welding LLC.

® All rights reserved.

Reproduction of this Operating Manual, in whole or in part, without written permission of the

publisher is prohibited.

The publisher does not assume and hereby disclaims any liability to any party for any loss or

damage caused by any error or omission in this Operating Manual, whether such error results

from negligence, accident, or any other cause.

Publication Date: January 2019

Record the following information for Warranty purposes

Place of Purchase:

Purchase Date:

Power Source Serial No.:

Table of Contents

SECTION 1 – SAFETY INSTRUCTIONS: Read Before Using Product ....................................... 5

1.1Arc Welding/Cutting Hazard Symbols...............................................................................................................5

1.2Additional Installation, Operation and Maintenance Hazard Symbols...............................................................8

1.3Read Principal Safety Standards.......................................................................................................................8

1.4California Proposition 65 Warnings ..................................................................................................................9

1.5ELECTRIC and MAGNETIC FIELDS (EMF) Recommendations..........................................................................9

SECTION 2 – Instructions De Sécurité: Lire Avant D'utiliser ce Produit .................................. 9

2.1Symboles de danger pour soudage et découpage à l'arc..................................................................................9

2.2Symboles supplémentaires de danger pour l'installation, l'utilisation et l'entretien .......................................12

2.3Lire les principales normes de sécurité...........................................................................................................13

2.4Avertissements de la Proposition 65 de Californie..........................................................................................13

2.5Recommandations relatives aux champs électriques et magnétiques (CEM).................................................13

SECTION 3 – INTRODUCTION...................................................................................14

3.1Description......................................................................................................................................................14

3.2Transportation Methods..................................................................................................................................14

3.3215MP/250MP Duty Cycle at 120 VAC ...........................................................................................................14

3.4215MP Duty Cycle at 208/230/240 VAC .........................................................................................................14

3.5250MP Duty Cycle at 208/230/240 VAC .........................................................................................................15

3.6PRO-TEC 215MP Multi-Process Package..........................................................................................................15

3.7PRO-TEC 250MP Multi-Process Package..........................................................................................................15

3.8Definitions of Terms Used...............................................................................................................................15

3.9Specifications – PRO-TEC 215MP.....................................................................................................................16

3.10Specifications – PRO-TEC 250MP.....................................................................................................................17

SECTION 4 – INSTALLATION.................................................................................... 18

4.1Environment....................................................................................................................................................18

4.2Location ..........................................................................................................................................................18

4.3Explanation of Supply Voltages.......................................................................................................................18

4.4Electrical Input Power Guide...........................................................................................................................18

4.5Extension Cord Recommendations.................................................................................................................18

4.6Connecting 120 VAC Power............................................................................................................................19

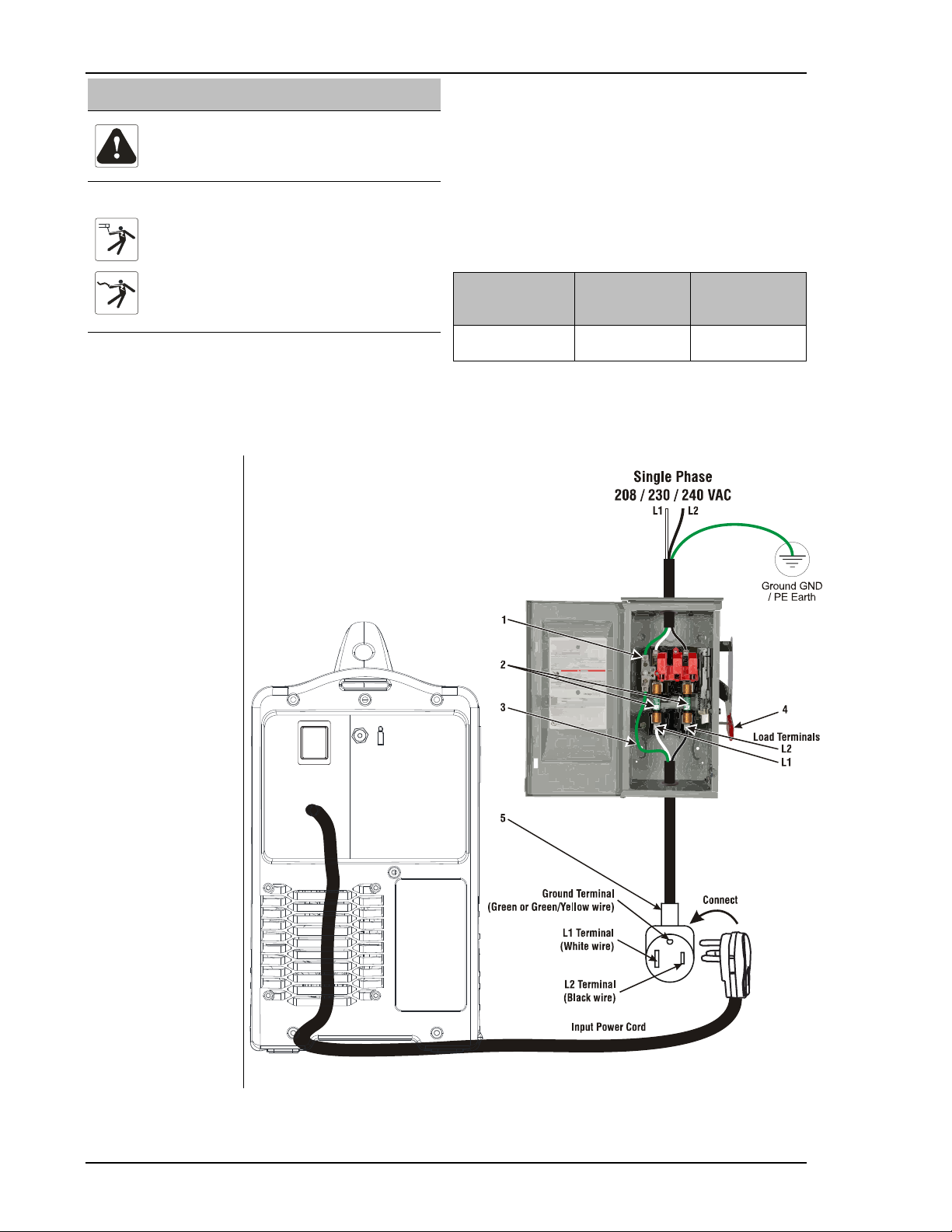

4.7Connecting 208 / 230 / 240 VAC Power..........................................................................................................20

4.8MIG SYN Setup for MIG/FCAW (GMAW)........................................................................................................21

4.9Welding Wire Spool Setup: 4” (100mm) ........................................................................................................22

4.10Welding Wire Spool Setup: 8” (200mm) ........................................................................................................22

4.11Drive Roll Types and Sizes..............................................................................................................................22

4.12MIG MAN Setup for MIG/FCAW (GMAW).......................................................................................................23

4.13MIG MAN SPOOL GUN Setup for MIG/FCAW (GMAW) ..................................................................................24

4.14STICK (SMAW) Setup .....................................................................................................................................25

4.15TIG (GTAW) Setup ..........................................................................................................................................26

SECTION 5 – OPERATION .......................................................................................27

5.1Power Source Controls ...................................................................................................................................27

5.2Using Controls ................................................................................................................................................28

5.3Welding Modes and Help Selection ................................................................................................................28

5.4Memory Save/Recall .......................................................................................................................................29

5.5ERROR Displays..............................................................................................................................................29

SECTION 6 – TROUBLESHOOTING and MAINTENANCE..................................................... 30

6.1MIG/FCAW (GMAW) Welding Troubleshooting ..............................................................................................30

6.2STICK Welding Troubleshooting.....................................................................................................................32

6.3TIG Welding Troubleshooting .........................................................................................................................33

6.4Routine Maintenance and Inspection..............................................................................................................34

6.5PRO-TEC 215MP / 250MP Power Source Troubleshooting..............................................................................35

SECTION 7 – PRO-TEC WARRANTY POLICY.................................................................. 37

SAFETY INSTRUCTIONS

© 2018 Global Welding LLC Page 5 Operating Manual No: PWOM-215/250MP-001

SECTION 1 – SAFETY INSTRUCTIONS: Read Before Using Product

DANGER! – Protect yourself and others around you from possible serious injury or death.

1) Read, follow and understand this Operating Manual before installing, operating or servicing this

welding/cutting equipment. 2) Pacemaker wearers keep away until consulting your doctor. 3) Have all

installation, operation, maintenance and repair work performed only by a Suitably Trained and Quali-

fied Tradesperson. 4) Keep children away. 5) Do not lose these instructions.

6) When shipped, ownership is passed to the purchaser upon receipt from the transportation company. Accordingly, claims

for component damage during shipment must be made by the purchaser against the transportation company at the time the

shipment is received.

“NOTE:” Provides information regarding operating recommendations for this welding/cutting equipment.

Welding/cutting equipment and processes can cause serious injury or death, or damage to other equipment or property, if the

operator does not strictly observe all safety instructions and take precautionary actions.

Anyone not extensively trained in welding and cutting practices should not attempt to weld or cut metal.

Safe practices are outlined in American National Standards Institute Z49.1 entitled: SAFETY IN WELDING AND CUTTING. This

publication and other guides of what you should learn before operating this welding/cutting equipment are listed at the end of

these safety instructions.

1.1 Arc Welding/Cutting Hazard Symbols

ELECTRIC SHOCK can kill

Touching live electrical parts can cause

fatal shocks or severe burns. The electrode

and work circuit are electrically live when-

ever the output is on. DO NOT WORK

ALONE! The Input Power Supply circuit

and Power Source internal circuits are also

live when power is on. In semiautomatic

or automatic wire welding, the wire, wire

reel, drive roll housing and all metal parts

touching the welding wire are electrically

live. Incorrectly installed or improperly

grounded welding/cutting equipment is a

hazard.

Do not touch live electrical parts.

Beware of electric shock from wiring.

Do not wrap cables around your body.

Keep all panels and covers securely in place.

Wear dry, hole-free insulating gloves and body protection.

Insulate yourself from work and ground using dry insulating mats

or covers big enough to prevent any physical contact with the

work or ground.

Additional safety precautions are required when any of the follow-

ing electrically hazardous conditions are present:

---In damp locations or while wearing wet clothing;

---On metal structures such as floors, gratings or scaffolds;

---When in cramped positions such as sitting, kneeling or lying;

---When there is a high risk of unavoidable or accidental contact with

the workpiece or ground.

For these conditions, use the following equipment:

1) A semiautomatic DC constant voltage (wire) welder, or

2) A DC manual (stick) welder. In most situations a DC welder is

recommended.

Disconnect Input Power Supply before installing or servicing this

equipment. Lockout/Tagout Input Power Supply according to

OSHA 29 CFR 1910.147.

Properly install and ground this Power Source according to its

Operating Manual and National, State and Local Codes.

Use only well-maintained equipment. Repair or replace damaged

parts at once.

Always verify the Input Power Cord ground − check and be sure

that Input Power Cord ground wire is properly connected to

ground terminal in disconnect box or that Input Power Cord plug

is connected to a properly grounded receptacle outlet.

When making input connections, attach proper grounding conduc-

tor first. DOUBLE - CHECK ALL CONNECTIONS.

Keep all electrical Power Cords dry, free of oil and grease and

protected from hot metal, sparks and sharp metal edges.

Frequently inspect Input Power Cord and ground conductor for

damage or bare wiring. Replace immediately if damaged, bare wir-

ing can kill.

Turn off all equipment when not in use. Disconnect power to

equipment if it will be left unattended or out of service.

Use fully insulated electrode holders. Never dip holder in water to

cool it or lay it down on the ground or the work surface. Do not

touch holders connected to two Power Sources at the same time

or touch other people with the holder or electrode.

Do not use worn, damaged, undersized, repaired or poorly spliced

cables.

Ground the work piece to a good electrical (earth) ground.

Do not touch electrode while in contact with the work (ground)

circuit.

In confined spaces or damp locations, do not use a welder with AC

output unless it is equipped with a voltage reducer. Use equipment

with DC output.

Wear a safety harness to prevent falling if working above floor

level.

Do not touch electrode holders connected to two Power Sources

at the same time as double open-circuit voltage will be present.

Insulate work clamp when not connected to workpiece to prevent

contact with any metal object.

Do not connect more than one electrode or work cable to any

single weld output terminal. Disconnect cable for process not in

use.

Use ground-fault circuit interrupter (GFCI) protection when operat-

ing auxiliary equipment in damp or wet locations.

FLYING METAL or DIRT can injure eyes

Welding, chipping, wire brushin

g

an

d

grinding cause sparks and flying metal.

Welding slag can be thrown off welds as

they cool down.

Wear approved safety glasses (ANSI Z87.1)

with side shields even under your welding

helmet.

Disconnect

SAFETY INSTRUCTIONS

Operating Manual No: PWOM-215/250MP-001 Page 6 © 2018 Global Welding LLC

ARC RAYS can injure eyes and burn skin

Arc rays from the welding process p

r

o

-

duce intense heat and strong ultraviolet

rays that can burn eyes and skin.

Wear a welding helmet fitted with a proper

shade of filter (see ANSI Z49.1 listed in

Safety Standards) to protect your face and

eyes when welding or watching.

Wear approved safety glasses with side shields (ANSI Z87.1).

Use protective screens or barriers to protect others from flash and

glare; warn others not to watch the arc.

Wear protective clothing made from durable, flame-resistant

material (wool and leather) and foot protection.

NOISE can damage hearing

Noise from some processes can damage

hearing.

Use approved ear plugs or ear muffs for

high noise levels environments.

FLYING SPARKS can injure

Flying sparks and hot metal can cause

injury. Chipping and grinding cause flying

metal.

Wear approved face shield and safety gog-

gles.

Wear proper body protection to protect skin

Sparks can cause fire, remove all flammable materials within 35 ft

(10.7 m) of the working zone.

HOT PARTS can burn

Welded parts, cut metal, ground clamp,

electrode stud or torch parts can burn

bare skin when hot.

Don’t touch hot parts with bare skin.

To handle hot parts, use proper tools and/or

wear heavy, insulated welding gloves and

clothing to prevent burns.

EQUIPMENT OVERHEATING

Power Source casing, terminals, cables,

ground clamp, electrode stub or torch parts

can cause injury when overheated.

Allow cooling period before touching

equipment.

Allow cooling period; follow rated duty cycle.

Reduce amperage and/or arc on time before starting to weld

again.

Do not block or filter air vent to Power Source.

FUMES and GASES can be hazardous

FUMES and GASES can be hazardous to

your health. Welding produces fumes and

gases. Breathing these fumes and gases

can be hazardous to your health.

Keep your head out of the fumes. Do not

breathe the fumes.

If inside, ventilate the area and/or use local exhaust at the arc to

remove welding fumes and gases.

If ventilation is poor, use an approved air-supplied respirator.

Read the Safety Data Sheets (SDSs) and the manufacturer’s

instruction for metals, consumables, coatings, cleaners, coolants,

degreasers and fluxes.

Work in a confined space only if it is well ventilated, or while

wearing an air-supplied respirator. Always have an observer

trained in rescue and emergency procedures to monitor the per-

son in a confined space. Shielding gases used for welding can

displace air causing injury or death. Be sure the breathing air is

safe.

Do not weld in locations near degreasing, cleaning, or spraying

operations. The heat and rays of the arc can react with vapors to

form highly toxic and irritating gases.

Do not weld on coated metals, such as galvanized, lead, or cadmi-

um plated steel, unless the coating is removed from the weld area,

the area is well ventilated and if necessary, while wearing an air

supplied respirator. The coatings and any metals containing these

elements can give off toxic fumes if welded.

BUILDUP OF GAS can injure or kill

Shielding GAS used for wire welding ca

n

cause asphyxiation or death in confine

d

places.

Shut off compressed shielding gas supply

when not in use.

Always ventilate confined spaces or use approved air supplied

respirator.

Eye protection filter shade selector numbers for welding or cutting (goggles or helmet)

Welding or Cutting operation Electrode Size

in. (mm)

Arc Amperage

(Amps)

Minimum

Filter Shade Number

Suggested *

Filter Shade Number

Shielded Metal-Arc Welding

(SMAW; STICK)

Less than 3/32 (2.5)

3/32 (2.5) – 5/32 (2.5 – 4.0)

5/32 – 1/4 (4.0 – 6.4)

Less than 60

60 – 160

160 – 250

7

8

10

7

10

12

Gas Tungsten Arc Welding

(GTAW; TIG)

–

Less than 50

50 – 150

150 – 500

8

8

10

10

12

14

Gas metal arc welding (GMAW; MIG)

and

Flux Cored Arc Welding (FCAW; MIG)

–

Less than 60

60 – 160

160 – 250

7

10

10

7

11

12

*As a rule of thumb, start with a shade that is too dark to see the weld or cut zone. Then go to a lighter shade which gives sufficient view of the

weld zone without going below the minimum. This Lens Shade Selector Guide was adapted from ANSI Z49.1, 2012.

SAFETY INSTRUCTIONS

© 2018 Global Welding LLC Page 7 Operating Manual No: PWOM-215/250MP-001

WELDING/CUTTING can cause fire or explosion

Sparks and spatter fly off from the we

l

d

-

ing/cutting arc. The flying sparks and hot

molten metal, weld spatter, hot work

piece and hot equipment can cause fires

and burns. Welding on closed containers,

such as tanks, drums, or pipes, can

cause them to blow up.

Accidental contact of electrode or welding wire t

o

metal

objects can cause sparks, overheating, fire, or explosion.

Check the area is safe before doing any welding.

Protect yourself and others from flying sparks and hot metal.

Do not weld where flying sparks can strike flammable material.

Remove all flammables within 35 ft (10.7 m) of the welding arc. If

this is not possible, tightly cover them with approved covers.

Be aware that welding sparks and hot materials from welding can

easily go through small cracks and openings to adjacent areas.

Watch for fire and keep a fire extinguisher nearby.

Be aware that welding on a ceiling, floor, bulkhead, or partition can

cause fire on the hidden side.

Do not weld on containers that have held combustibles or on

closed containers such as tanks, drums, or pipes unless they are

properly prepared according to AWS F4.1 and AWS A6.0.

Do not weld where the atmosphere contains combustible dust,

gas, or liquid vapors (gasoline for example).

Connect work cable to the work as close to the welding area as

practical to prevent welding amperage from travelling long, possi-

bly unknown paths and causing electric shock and fire hazards.

Do not use welder to thaw frozen pipes.

Remove stick electrode from electrode holder or cut off welding

wire at contact tip when not in use.

Use only correct fuses or circuit breakers. Do not oversize or

bypass them.

Wear body protection made from durable, flame−resistant material

(leather, heavy cotton, wool). Body protection includes oil-free

clothing such as leather gloves, heavy shirt, cuff less trousers,

leather shoes and a cap.

Remove any flammables, such as butane lighter or matches, from

your person before doing any welding.

After completion of work, inspect area to ensure it is free of

sparks, glowing embers and flames.

Follow requirements in OSHA 1910.252 (a) (2) (iv) and NFPA 51B

for hot work and have a fire watcher and extinguisher nearby.

Read and understand the Safety Data Sheets (SDSs) and the

manufacturer’s instructions for adhesives, coatings, cleaners,

consumables, coolants, degreasers, fluxes and metals.

SHIELDING GAS CYLINDERS can explode

Shielding gas cylinders contain gas unde

r

high pressure. If damaged, a cylinder ca

n

explode. Since gas cylinders are normall

y

part of the welding process, be sure t

o

treat them carefully.

Protect compressed gas cylinders from

excessive heat, mechanical shocks and

arcs.

Install and secure cylinder(s) in an upright position by chaining

cylinder(s) to a stationary support or equipment cylinder rack to

prevent falling or tipping.

Keep cylinders away from any welding or other electrical circuits.

Never allow a welding electrode to touch any cylinder.

Use only correct shielding gas cylinders, regulators, hoses and

fittings designed for the specific application; maintain them and

associated parts in good condition.

Turn face away from valve outlet when opening cylinder valve.

Keep protective cap in place over valve except when cylinder is in

use or connected for use.

Read and follow instructions on compressed gas cylinders, asso-

ciated equipment and CGA publication P-1 listed in Safety Stand-

ards.

MOVING PARTS can cause injury

Moving parts, such as fans, drive gears,

rotating wire spools, rotors and belts can

cut fingers and hands and catch loose

clothing.

Keep all doors, panels, covers and guards

closed and securely in place.

Switch OFF Power Source before installing or connecting it

Have only Suitably Trained and Qualified Tradesperson remove

guards or covers for maintenance and troubleshooting as neces-

sary.

To prevent accidental starting during servicing, disconnect Power

Source from power receptacle outlet or disconnect negative bat-

tery cable from battery.

Keep hands, hair, loose clothing and tools away from moving

parts.

When servicing is finished, reinstall panels or guards and close

doors before starting the engine.

WELDING IN RAIN or WATER can cause electric shock

Welding in rain or in water or near wate

r

can increase the risk of electric shock.

Do not weld when in the rain or leave the

Power Source outdoors while it is raining.

Do not weld when standing in or near water.

If water enters Power Source, it must be thoroughly dried and

properly tested before being reused.

SPARKS can cause BATTERY GASES TO EXPLODE;

BATTERY ACID can burn eyes & skin

Batteries contain acid and genera

t

e exp

l

o

-

sive gases.

Always wear a face shield when working on

a battery.

Stop engine before disconnecting or con-

necting battery cables.

Do not allow tools to cause sparks when working on a battery.

Do not use welder to charge batteries or jump start vehicles.

Observe correct polarity (+ and ---) on batteries.

ELECTRIC and MAGNETIC FIELDS (EMF) can affect

Implanted Medical Devices

Consult your doctor and the Implante

d

Medical Device manufacturer before goin

g

near arc welding, spot welding, gouging o

r

plasma arc cutting.

Wearers of Pacemakers and other Implant-

ed Medical Devices should keep away.

SAFETY INSTRUCTIONS

Operating Manual No: PWOM-215/250MP-001 Page 8 © 2018 Global Welding LLC

1.2 Additional Installation, Operation and Maintenance Hazard Symbols

READ OPERATING MANUAL

Read and follow all Power Source labels

and the Operating Manual carefully

before installing, operating, or servicing

the Power Source.

Read the safety information at the begin-

ning of the manual and in each section.

Perform installation, maintenance and

service according to the Operating Manu-

al, industry standards and national, state

and local codes.

IMPROPER INSTALLATION can cause fire

Improper equipment installation can

cause fire.

Do not install or place Power Source on,

over, or near combustible surfaces.

Do not install Power Source near flamma-

bles.

Do not overload building wiring − be sure Input Power Supply

system is properly sized, rated and protected to handle this Power

Source.

Electrostatic discharge can damage electronic components

Touching/handling electronic com

p

o

-

nents or PC Boards without fitting a

ground wrist strap can damage these

parts.

Put on grounded wrist strap before touch-

ing/handling electronic components or PC

Boards.

Use proper static-proof bags and boxes to store, move, or ship

electronic components or PC Boards.

FALLING EQUIPMENT can injure

Use designated lifting device on power

source to lift the power source only,

NOT cart/running gear, gas cylinders, or

any other accessories.

Use lifting equipment of adequate capacity

to lift and support power source.

If using lift forks to move power source, be sure forks are long

enough to extend beyond opposite side of power source.

Keep cables and Power Cords away from moving vehicles when

working from an aerial location.

Follow the guidelines in the

Applications Manual for the Revised

NIOSH Lifting Equation

[DHHS (NOISH) Publication No. 94−110]

when manually lifting heavy parts or Power Source.

ARC WELDING and HIGH FREQUENCY (HF) RADIATION can

cause interference

Arc Welding and HF radiation produces

electromagnetic energy/radio frequen-

cies that can interfere with sensitive

electronic equipment.

Electronics that can be affected are

radios, computers, safety services, tele-

communication equipment and comput-

er-driven equipment such as robots.

Be sure all equipment in the welding area

is electromagnetically compatible.

Have only Suitably Trained and Qualified Tradesperson familiar

with electronic equipment install this equipment.

The user is responsible for having a Suitably Trained and Qualified

Tradesperson promptly correct any interference problem resulting

from the installation.

If notified by the FCC about interference, stop using the equipment

immediately.

Have the installation regularly checked and maintained.

Keep spark gaps at correct setting (if applicable) and use ground-

ing and shielding to minimize the possibility of interference.

To reduce possible interference, keep weld cables as short as

possible, close together and down low, such as on the floor.

Locate welding operation 300 ft from any sensitive electronic

equipment.

Be sure this Power Source is installed and grounded according to

this manual.

If interference still occurs, the user must take extra measures such

as moving the Power Source, using shielded cables, using line

filters, or shielding the work area.

1.3 Read Principal Safety Standards

Safety in Welding, Cutting and Allied Processes, ANSI Standard

Z49.1, is available as a free download from the American Welding

Society at (Website: www.aws.org).

Safe Practices for the Preparation of Containers and Piping for Weld-

ing and Cutting, American Welding Society Standard AWS F4.1, from

Global Engineering Documents (Website: www.global.ihs.com).

Safe Practices for Welding and Cutting Containers that have Held

Combustibles, American Welding Society Standard AWS A6.0, from

Global Engineering Documents (Website: www.global.ihs.com).

National Electrical Code, NFPA Standard 70, from National Fire Pro-

tection Association, Quincy, MA 02269 (Website: www.nfpa.org).

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-1,

from Compressed Gas Association, 14501 George Carter Way, Suite

103, Chantilly, VA 20151 (website: www.cganet. com).

Safety in Welding, Cutting and Allied Processes, CSA Standard

W117.2, from Canadian Standards Association, Standards Sales,

5060 Spectrum Way, Suite 100, Mississauga, Ontario, Canada L4W

5NS (Website: www.csagroup.org).

Safe Practice for Occupational and Educational Eye And Face Protec-

tion, ANSI Standard Z87.1, from American National Standards Insti-

tute, 25 West 43rd Street, New York, NY 10036 (Website:

www.ansi.org). Standard for Fire Prevention During Welding, Cutting

and Other Hot Work, NFPA Standard 51B, from National Fire Protec-

tion Association, Quincy, MA 02269 (Website: www.nfpa.org).

OSHA, Occupational Safety and Health Standards for General Indus-

try,

Title 29, Code of Federal Regulations (CFR), Part 1910, Subpart Q and

Part 1926, Subpart J, from U.S. Government Printing Office, Superin-

tendent of Documents, (Website: www.osha.gov).

Applications Manual for the Revised NIOSH Lifting Equation, The

National Institute for Occupational Safety and Health (NIOSH), 1600

Clifton Rd, Atlanta, GA 30329-4027 (Website: www.cdc.gov/NIOSH).

HF

SAFETY INSTRUCTIONS

© 2018 Global Welding LLC Page 9 Operating Manual No: PWOM-215/250MP-001

1.4 California Proposition 65 Warnings

This Product contain chemicals, including lead, or otherwise produce chemicals known to the State of California to

cause cancer, birth defects and other reproductive harm. Wash hands after handling. (California Health & Safety Code

25249.5 et seq.)

Welding and cutting equipment produce fumes or gases which contain chemicals known to the State of California to

cause birth defects and, in some cases, cancer. Wear an approved air-supplied respirator for welding and cutting. (Cali-

fornia Health & Safety Code Section 25249.5 et seq.)

1.5 ELECTRIC and MAGNETIC FIELDS (EMF) Recommendations

Consult your doctor and

t

he Implanted Medical Device ma

n

u

-

facturer before going near arc welding, spot welding, goug-

ing, or plasma arc cutting.

EMFs are produced around welding cables / accessories

during the welding operation and can interfere with some

medical implants such as pacemakers. All Welding Operators

should use the following procedures in order to minimize

exposure to EMF when welding.

Keep electrode / ground cables away from your body.

Keep electrode / ground cables together by twisting or taping

them together.

Do not place your body in between the electrode and ground

cables.

Do not coil or drape cable around your body.

Keep Power source and accessories as far away from your body

as possible.

Do not weld whilst carrying the Power source or accessories.

Connect the ground clamp to the workpiece as close as possible

to the weld zone.

SECTION 2 – Instructions De Sécurité: Lire Avant D'utiliser ce Produit

DANGER! - Protégez-vous et les autres autour de vous contre les blessures graves ou mortelles.

1) Lire, suivre et comprendre ce manuel d'utilisation avant d'installer, d'utiliser ou d'entretenir cet

équipement de soudage et de découpage. 2) Les porteurs de stimulateurs cardiaques devraient consul-

ter leur médecin avant d’utiliser cet équipement. 3) Les travaux d’installation, de fonctionnement,

d’entretien et de réparation devraient être effectués que par des personnes formées et qualifiées. 4)

Tenir les enfants à l’écart. 5) Ne perdez pas ces instructions. 6) Lorsqu’expédié, la possession du pro-

duit passe de la société de transport à l'acheteur dès réception.

En conséquence, les réclamations pour composants endommagés pendant le transport doivent être effectuées contre la

société de transport au moment de la réception de la commande.

"NOTE:" Fournit des informations concernant les recommandations de fonctionnement de cet équipement de soudage et de

découpage.

L'équipement et les procédés de soudage et de découpage peuvent causer des blessures graves ou mortelles, ou endommager

d'autres équipements ou biens, si l'opérateur n'observe pas strictement toutes les consignes de sécurité et prend des précau-

tions. Toute personne qui n'est pas formée aux méthodes de soudage et de découpage ne doit pas tenter de souder ou de cou-

per du métal. Les pratiques sûres sont décrites dans la norme nationale américaine (ANSI) Z49.1 intitulée: SÉCURITÉ EN SOU-

DAGE ET EN DÉCOUPAGE. Cette publication et d'autres guides sur ce que vous devez apprendre avant d'utiliser cet équipement

de soudage et de découpage sont répertoriés à la fin de ces consignes de sécurité.

2.1 Symboles de danger pour soudage et découpage à l'arc

LECHOC ÉLECTRIQUE peut tuer

Toucher les éléments électriques sous tensions

peut tuer ou causer des brûlures graves.

L’électrode et le circuit de travail sont électri-

quement sous tension chaque fois que la sortie

est activée. NE TRAVAILLEZ PAS SEUL! Le

circuit d’alimentation d'entrée et les circuits

internes de la source d'alimentation sont égale-

ment sous tension lorsque l'alimentation est

activée. En soudage au fil semi-automatique ou

automatique, le fil, la bobine de fil, le rouleau

d'entraînement et toutes les pièces métalliques

qui touchent le fil à soudage sont sous tension.

Un équipement de soudage/découpage mal

installé ou inadéquatement mise à la terre est un

danger.

Ne touchez pas les pièces électriques sous

tension.

Faites attention aux chocs électriques causés

par le câblage.

N’enroulez pas les câbles autour de votre corps.

Gardez tous les panneaux et les couvercles en place.

Portez des gants isolants, secs et sans trous et une protection

pour le corps.

Isolez-vous du travail et du sol en utilisant des tapis isolants et

secs, ou des couvertures suffisamment grandes pour éviter tout

contact physique avec le travail ou le sol.

Des précautions de sécurité supplémentaires sont requises lors-

que l'une ou l'autre des conditions dangereuses suivantes sont

présentes:

- Dans des endroits humides ou portant des vêtements mouillés;

- Sur des structures métalliques telles que des planchers, des grilles

ou des échafaudages;

- Dans des positions confinées telles qu’assises, agenouillées ou

allongées;

- Lorsqu'il existe un risque élevé de contact inévitable ou accidentel

avec le travail ou le sol.

Pour ces conditions, utilisez les équipements suivants:

1) Un soudeur au fil semi-automatique à tension continue DC, ou

2) Une soudeuse à tige manuelle CC. Dans la plupart des cas, un

soudeur à courant continu (CC) est recommandé.

Disconnect

SAFETY INSTRUCTIONS

Operating Manual No: PWOM-215/250MP-001 Page 10 © 2018 Global Welding LLC

Débranchez l'alimentation électrique d'entrée avant d'installer ou

d'entretenir cet équipement. Étiquetez et verrouillez l’alimentation

électrique d'entrée selon OSHA 29 CFR 1910.147.

Installez et mettez à la terre correctement cette source d'alimenta-

tion selon son mode d'emploi et les codes nationaux, régionaux et

locaux.

Utilisez uniquement des équipements bien entretenus. Réparez ou

remplacez les pièces endommagées immédiatement.

Vérifiez toujours la mise à la terre du câble d'alimentation d'entrée

- vérifiez et assurez-vous que le fil de mise à la terre du câble

d'alimentation d'entrée est connecté correctement à la borne de

terre dans le disjoncteur ou que la prise électrique du câble d'ali-

mentation d'entrée est connectée à une sortie de prise de courant

correctement connectée à la terre.

Lorsque vous effectuez des connexions d'entrée, attachez en

première correctement le conducteur de terre. VÉRIFIER TOUTES

LES CONNEXIONS.

Gardez tous les câbles d'alimentation électrique secs, sans aucune

trace d'huile ou de graisse, et protégés des métaux chauds,

d’étincelles et de bords métalliques tranchants.

Inspectez fréquemment le câble d'alimentation d'entrée et le

conducteur de terre pour dommages ou câblage à nu. Remplacez

immédiatement s’ils sont endommagés, le câblage à nu peut tuer.

Fermez tous les appareils lorsqu'ils ne sont pas en service. Dé-

branchez les appareils s’ils seront laissés sans surveillance ou

hors service.

Utilisez des supports d'électrodes complètement isolés. Ne jamais

tremper le support dans l'eau pour le refroidir ou le déposer sur le

sol ou la surface de travail. Ne touchez pas simultanément les

supports connectés à deux sources d'alimentation ou toucher

d'autres personnes avec le support ou l'électrode.

N'utilisez pas de câbles usés, endommagés, sous-dimensionnés,

réparés ou mal épissés.

Mettre la pièce à travailler sur une bonne mise électrique à la terre.

Ne pas toucher l'électrode lorsqu’elle est en contact avec la mise à

la terre.

Dans les espaces confinés ou les endroits humides, ne pas utiliser

de soudeur avec sortie CA, à moins qu'il ne soit équipé d'un ré-

ducteur de tension. Utilisez un équipement avec sortie CC.

Portez un harnais de sécurité pour éviter de tomber si vous travail-

lez au-dessus du niveau du sol.

Ne touchez pas les supports d'électrodes connectés simultané-

ment à deux sources d'alimentation car la tension de circuit ouvert

sera doublée.

Isoler la pince de travail lorsqu'elle n'est pas reliée à la pièce à

travailler pour éviter tout contact avec un objet métallique.

Ne relier pas plus qu'une électrode ou un câble de travail à une

seule borne de sortie de soudage. Débranchez le câble quand il

n’est pas utilisé.

Utilisez un disjoncteur de fuite de terre (GFCI) lorsque vous utilisez

des appareils auxiliaires dans des endroits humides ou mouillés.

PROJECTIONS DE MÉTAL ou PARTICULES peuvent blesser

les yeux

Le soudage, l'écaillage, le brossage des fils et

le broyage provoquent les étincelles et les

projections de métal.

Les scories de soudage peuvent être éjec-

tées des soudures lorsqu'elles refroidissent.

Portez des lunettes protectrices homologuées avec écrans laté-

raux, même sous votre casque de soudage.

LES RAYONS D’ARC peuvent causer des blessures aux

yeux et brûler la peau

Les rayons d'arc du procédé de soudage

produisent une chaleur intense et des rayons

ultraviolets puissants qui peuvent brûler les

yeux et la peau.

Portez des lunettes protectrices homolo-

guées avec de préférence des écrans laté-

raux.

Portez un casque de soudage muni d'une teinte de filtre appro-

priée (voir ANSI Z49.1 figurant dans les Normes de Sécurité) pour

protéger votre visage et vos yeux lors du soudage ou d'une obser-

vation.

Utilisez des écrans ou barrières de protection pour protéger les

autres contre les éclats aveuglants et les éclairs; Avertir les autres

de ne pas regarder l'arc.

Portez des vêtements de protection fait de matériaux résistants

aux flammes (laine et cuir) et une protection pour les pieds.

LE BRUIT peut endommager l'ouïe

Le bruit de certains procédés peut endomma-

ger l'ouïe.

Utilisez des boules Quiès ou des cache-

oreilles homologuées pour des environne-

ments à niveaux sonores élevés.

LES ÉTINCELLES peuvent blesser

Les étincelles et le métal chaud peuvent bles-

ser. L'écaillage et le broyage peuvent projeter

des morceaux de métal.

Portez un masque protecteur homologué ou

des lunettes de protection.

Portez une protection du corps adéquate pour protéger la peau.

Les étincelles peuvent provoquer un incendie; retirer tous les

matériaux inflammables à moins de 35 pieds (10.7 m) de la zone

de travail.

LES PIÈCES CHAUDES peuvent brûler

Les pièces soudées, le métal coupé, la pince

de terre, la tige d'électrode ou les pièces du

chalumeau peuvent brûler la peau nue lors-

qu'ils sont chauds.

Ne touchez pas les pièces chaudes à la peau

nue.

Pour manipuler les pièces chaudes, utilisez des outils appropriés

et / ou portez des gants de soudage lourds et isolés et des vête-

ments pour prévenir les brûlures.

SURCHAUFFE DE L’ÉQUIPEMENT

Le boîtier de la source d'alimentation, les

bornes, les câbles, la pince de terre, la tige

d’électrode ou les pièces du chalumeau peu-

vent blesser quand surchauffés.

Respecter la période de refroidissement

avant de toucher l'équipement.

Respecter la période de refroidissement; suivre le cycle de service

noté.

Réduisez l’ampérage et / ou l'arc avant de recommencer à souder.

Ne pas bloquer ni filtrer la bouche d’aération de la source d'ali-

mentation.

SAFETY INSTRUCTIONS

© 2018 Global Welding LLC Page 11 Operating Manual No: PWOM-215/250MP-001

LES ÉMANATIONS ET LES GAZ peuvent être dangereux

Les émanations et les gaz peuvent être dange-

reux pour votre santé. Le soudage produit des

émanations et des gaz. Respirer ces émana-

tions et ces gaz peuvent être dangereux pour

votre santé.

Gardez votre tête à l’écart des émanations.

Ne pas les respirer.

Si la ventilation est mauvaise, utilisez un appareil respiratoire à

adduction d’air approuvé.

Lisez les fiches signalétiques (SDS) et les instructions du fabricant

pour les métaux, les consommables, les revêtements, les produits

de nettoyage, les liquides de refroidissement, les dégraissants, et

les flux.

Travaillez dans un espace clos seulement s'il est bien ventilé ou en

utilisant un appareil respiratoire à adduction d’air. Il faut toujours

avoir un observateur formé dans les procédures de secours et

d'urgence pour surveiller la personne dans un espace clos. Les

gaz de protection utilisés pour le soudage peuvent déplacer l'air,

pouvant provoquer des blessures ou la mort. Assurez-vous que

l'air respirable est sûr.

À l'intérieur, ventilez la zone et / ou utilisez l'aspiration locale au

niveau de l'arc pour enlever les émanations et les gaz de soudage.

Ne pas souder dans des endroits près d’opérations de dégraissa-

ge, de nettoyage ou de pulvérisation. La chaleur et les rayons de

l'arc peuvent réagir avec les vapeurs pour former des gaz haute-

ment toxiques et irritants.

Ne pas souder sur des métaux revêtus, tels que l'acier galvanisé,

plaqué au plomb ou plaqué au cadmium, à moins que le revête-

ment soit retiré de la zone de soudure, que la zone soit bien venti-

lée et si nécessaire, en portant un appareil respiratoire à adduction

d’air. Les revêtements et tous les métaux contenant ces éléments

peuvent dégager des émanations toxiques s’ils sont soudés.

LES ACCUMULATIONS DE GAZ peuvent blesser ou tuer

Le GAZ de protection utilisé pour le soudage au

fil peut asphyxier ou tuer dans les espaces

clos.

Fermer l’alimentation du gaz comprimé

lorsqu’elle n’est pas utilisée.

Veillez toujours bien aérer les espaces clos ou servez-vous d’un

appareil respiratoire àadduction d’air homologué.

Numéros du sélecteur de la teinte du filtre de protection des yeux pour le soudage ou le découpage (lunettes

ou casque)

Opération de soudage ou découpage Taille de l'électrode

po. (mm)

Courant de

soudage (A)

Le numéro de teinte de filtre

minimum

Numéro de teinte *

de filtre suggéré

Soudage à l’arc métallique blindé

(SMAW; STICK)

Moins que 3/32 (2.5)

3/32 (2.5) – 5/32 (2.5 – 4.0)

5/32 – 1/4 (4.0 – 6.4)

Moins que 60

60 – 160

160 – 250

7

8

10

7

10

12

Soudage à l'arc au tungstène gazeux

(GTAW; TIG)

–

Moins que 50

50 – 150

150 – 500

8

8

10

10

12

14

Soudage à l'arc gaz-métal (GMAW;

MIG) et soudage à l'arc avec fil fourré

(FCAW; MIG)

–

Moins que 60

60 – 160

160 – 250

7

10

10

7

11

12

*En règle générale, commencez par une teinte du filtre de protection trop sombre pour voir la zone de soudage ou de découpage. Ensuite, passez à une teinte plus

claire qui donne une vue suffisante de la zone de soudage ou de découpage sans être inférieure au minimum. Ce guide de sélection de lentille a été adapté d’ANSI

Z49.1, 2012.

LE SOUDAGE / DÉCOUPAGE peut provoquer un incendie

ou une explosion

Les étincelles et les éclaboussures giclent de

l'arc de soudage/découpage. Les étincelles et

le métal en fusion, les éclaboussures de métal,

les pièces de travail et les équipements chauds

peuvent provoquer des incendies et des brûlu-

res. Le soudage sur des conteneurs fermés,

tels que des réservoirs, des bidons ou des

tuyaux, peut les faire exploser.

Le contact accidentel d'électrode ou de fil de soudage sur des objets

métalliques peut causer des étincelles, une surchauffe, un incendie

ou une explosion. Vérifiez que la zone de travail est sûre avant de

procéder à des travaux de soudage.

Protégez-vous et les autres contre les étincelles et le métal chaud.

Ne soudez pas là où les étincelles peuvent frapper des matériaux

inflammables.

Enlevez tous les matériaux inflammables à moins de 10 pieds (10,7

m) de l'arc de soudage. Si cela n'est pas possible, recouvrez-les

avec des couvertures approuvées.

Soyez conscient que les étincelles de soudage et les matériaux

chauds provenant du soudage peuvent facilement passer à travers

des petites fissures et des ouvertures dans les pièces adjacentes.

Surveillez pour un feu éventuel et gardez un extincteur à proximité.

Soyez conscient que le soudage sur un plafond, un plancher, une

cloison ou une partition peut provoquer un incendie sur le côté

caché.

Ne soudez pas sur des conteneurs contenant des combustibles ou

des récipients fermés tels que des réservoirs, des bidons ou des

tuyaux, à moins qu'ils ne soient correctement préparés selon AWS

F4.1 et AWS A6.0.

Ne soudez pas quand l'atmosphère contient des poussières com-

bustibles, des gaz ou des vapeurs (de l’essence par exemple).

Raccordez le câble de travail au travail aussi près que possible de la

zone de soudage, pour empêcher le courant de sillonner une lon-

gue distance, et peut-être un parcours inconnu qui pourrait causer

des chocs électriques et des risques d'incendie.

N’utilisez pas la soudeuse pour dégeler les tuyaux congelés.

Enlevez l'électrode enrobée du support ou coupez le fil de soudage

à la pointe de contact lorsqu'elle n'est pas utilisée.

Utilisez uniquement des fusibles ou des disjoncteurs corrects. Ne

les surdimensionné ou contournez pas.

Portez une protection du corps fait d’un matériau durable et résis-

tant aux flammes (cuir, coton lourd, laine). La protection du corps

comprend des vêtements sans huile tels que des gants en cuir, une

chemise lourde, des pantalons sans ourlets, des chaussures hautes

et une casquette.

Retirez tous les matériaux inflammables de votre personne, tels

qu’un briquet au butane ou des allumettes, avant de souder.

Une fois les travaux achevés, inspectez la zone pour vous assurer

qu’il ne reste pas d'étincelles, de braises et de flammes.

Suivez les exigences de la norme OSHA 1910.252 (a) (2) (iv) et

NFPA 51B pour les travaux à chaud et ayez un piquet d’incendie et

un extincteur à proximité.

Lire et comprendre les fiches signalétiques (SDS) et les instruc-

tions du fabricant pour les adhésifs, les revêtements, les produits

de nettoyage, les consommables, les liquides de refroidissement,

les dégraissants, les flux et les métaux.

SAFETY INSTRUCTIONS

Operating Manual No: PWOM-215/250MP-001 Page 12 © 2018 Global Welding LLC

LES CYLINDRES DE GAZ DE PROTECTION peuvent explo-

ser

Les cylindres de gaz de protection contiennent

du gaz sous haute pression. S’il est endommagé,

un cylindre peut exploser. Étant donné que les

cylindres de gaz font partis du procédé de sou-

dage, assurez-vous de les manipuler avec pré-

caution.

Protégez les cylindres de gaz comprimés contre la chaleur exces-

sive, les chocs mécaniques et les arcs.

Installez et sécurisez le(s) cylindre(s) en position verticale en

attachant le(s) cylindre(s) à un support stationnaire ou à un cadre

pour cylindre pour éviter qu’il tombe(nt) ou ne bascule(nt).

Gardez les cylindres à l'écart de tout soudage ou circuit électrique.

Ne permettez jamais qu’une électrode de soudage puisse toucher

un cylindre.

Utilisez seulement des cylindres de gaz de protection, des régula-

teurs, des tuyaux et des raccords conçus pour l'application spéci-

fique; maintenez-les et les pièces associées en bon état.

Tournez le visage hors de la portée de la sortie de la vanne lorsque

vous ouvrez la vanne du cylindre.

Gardez le capuchon de protection en place sur la vanne, sauf si le

cylindre est utilisé ou prêt à être utilisé.

Lisez et suivez les instructions sur les cylindres de gaz compri-

més, les équipements associés et la publication de la CGA énumé-

rées dans les normes de sécurité.

LES PIÈCES MOBILES peuvent blesser

Les pièces mobiles, telles que les ventilateurs,

les engrenages d'entraînement, les bobines de fil

tournantes, les rotors et les ceintures, peuvent

couper les doigts et les mains et accrocher les

vêtements amples.

Gardez toutes les portes, les panneaux, les couvercles et les

protecteurs de machines bien en place.

Fermez la source d'alimentation avant de l'installer ou de la bran-

cher.

N'utilisez que des personnes qualifiées pour enlever les protec-

teurs de machines ou les couvercles, pour l’entretien et la résolu-

tion de problèmes.

Gardez les mains, les cheveux, les vêtements amples et les outils à

l'écart des pièces mobiles.

Pour prévenir le démarrage accidentel pendant l'entretien, débran-

chez la source d'alimentation de la prise de courant ou débranchez

le câble à pôle négatif de la batterie.

Lorsque l'entretien est terminé, réinstallez les panneaux ou les

protecteurs de machines et fermez les portes avant de démarrer le

moteur.

LES ÉTINCELLES peuvent faire EXPLOSER LES GAZ de

BATTERIE; L'ACIDE DE BATTERIE peut brûler les yeux et la

peau

Les batteries contiennent de l'acide et génèrent

des gaz explosifs.

Portez toujours un masque protecteur lorsque

vous travaillez sur une batterie.

Arrêtez le moteur avant de débrancher ou de

brancher les câbles de la batterie.

Ne laissez pas les outils créer des étincelles lorsque vous travaillez

sur une batterie.

Ne vous servez pas du soudeur pour recharger des batteries ou

démarrer des véhicules.

Observez la polarité correcte (+ et -) sur les batteries.

SOUDERSOUS LA PLUIE ou DANS L'EAU peut donner un

choc électrique

Souder sous la pluie ou dans l'eau ou près d

e

l'eau peut augmenter le risque de choc électrique.

Ne soudez pas sous la pluie, et ne laisse pas

la source d'alimentation à l'extérieur quand il

pleut.

Ne soudez pas debout dans ou près de l'eau.

Si l'eau pénètre dans la source d’alimentation, elle doit être com-

plètement séchée et bien testée avec d’être utilisée à nouveau.

LES CHAMPS ÉLECTRIQUES ET MAGNÉTIQUES (EMF) peu-

vent affecter les appareils médicaux Implantés

Consultez votre médecin et le fabricant de l'ap-

pareil médical implanté avant de vous appro-

cher du soudage à l'arc, au soudage par points,

au gougeage ou découpage à l’arc de plasma.

Les porteurs de stimulateurs cardiaques et

d'autres appareils médicaux implantés de-

vraient se tenir à l'écart.

2.2 Symboles supplémentaires de danger pour l'installation, l'utilisation et l'entretien

LIRE LE MANUEL D’INSTRUCTIONS

Lisez et suivez attentivement toutes les étiquettes

de la source d'alimentation et le manuel

d’instructions avant d'installer, d'utiliser ou

d'entretenir la source d'alimentation.

Lisez les informations de sécurité au début du

manuel et dans chaque section.

Effectuez l'installation, l’entretien et le service

conformément au manuel d’instructions, aux

normes de l'industrie et aux codes nationaux,

régionaux et locaux.

L’INSTALLATION INADÉQUATE peut causer un incendie

L'installation inadéquate de l'équipement peut

causer un incendie.

Ne pas installer ou placer une source d'ali-

mentation sur, au-dessus ou à proximité de

surfaces combustibles.

Ne pas installer de source d'alimentation à

proximité de produits inflammables.

Ne pas surcharger le câblage du bâtiment - assurez-vous que la

source d'alimentation d'entrée est correctement dimensionnée,

évaluée et protégée pour gérer cette source d'alimentation.

LE SOUDAGE À L’ARC ET LA RADIATION À HAUTE FRÉ-

QUENCE (HF) peuvent causer des interférences

Le soudage à l'arc et la radiation à haute fré-

quence produisent de l'énergie électromagnéti-

que et des fréquences de radio qui peuvent

interférer avec des appareils électroniques

sensibles.

Les appareils électroniques qui peuvent être

affectés sont les radios, les ordinateurs, les

services de sécurité, les appareils de télé-

communication et les appareils informatiques

tels que les robots.

Assurez-vous que tous les appareils dans la

zone de soudage sont compatibles au niveau

électromagnétique.

N'ayez que des personnes qualifiées qui connaissent bien ces

appareils électroniques pour les installer.

Vérifiez et faites entretenir l'installation régulièrement.

HF

SAFETY INSTRUCTIONS

© 2018 Global Welding LLC Page 13 Operating Manual No: PWOM-215/250MP-001

L'utilisateur est responsable d'avoir un électricien qualifié pour

corriger rapidement tout problème d'interférence relié à l'installa-

tion.

Si vous êtes avisé par la FCC qu’il y a des interférences, cessez

d'utiliser l'équipement immédiatement.

Gardez les éclateurs bien réglés et utilisez la mise à la terre et le

blindage pour minimiser la possibilité d'interférence.

Pour réduire les interférences possibles, gardez les câbles de

soudage aussi courts et proches que possible, et en bas, de préfé-

rence sur le sol.

Localisez l’opération de soudage à 300pieds de tous appareils

électroniques sensibles.

Assurez-vous que cette source d'alimentation soit installée et mise

à la terre conformément à ce manuel.

Si des interférences se produisent, l'utilisateur doit prendre des

mesures supplémentaires telles que déplacer la source d'alimenta-

tion, utiliser des câbles blindés, utiliser des filtres de ligne ou blin-

der la zone de travail.

La décharge électrostatique peut endommager les compo-

sants électroniques

Toucher / manipuler les composants électroni-

ques ou des cartes de circuit imprimé sans

porter un bracelet de mise à la terre peut en-

dommager ces pièces.

Mettez un bracelet de mise à la terre avant de

toucher / manipuler des composants électro-

niques ou des cartes de circuit imprimé.

Utilisez des sacs et des boîtes antistatiques pour stocker, déplacer

ou expédier des composants électroniques ou des cartes de circuit

imprimé.

LES APPAREILS QUI TOMBENT peuvent blesser

Utilisez le dispositif de levage conçu pour la

source d'alimentation pour soulever uniquement

la source d'alimentation, et non PAS le chariot /

le mécanisme de roulement, les cylindres de gaz

ou tout autre accessoire.

Utilisez un dispositif de levage de capacité

suffisante pour soulever et soutenir la source

d'alimentation.

Si vous utilisez des fourches de levage pour déplacer la source

d'alimentation, assurez-vous que les fourches soient suffisam-

ment longues pour s'étendre au-delà du côté opposé de la source

d'alimentation.

Gardez les câbles et les cordons d'alimentation loin des déplace-

ments de véhicules lorsque vous travaillez en hauteur.

Suivez les directives du Manuel d'application de l'Équation de

levage NIOSH révisée [publication DHHS (NOISH) n ° 94-110] lors

du soulevage manuel de pièces lourdes ou de la source d'alimen-

tation.

2.3 Lire les principales normes de sécurité

Safety in Welding, Cutting and Allied Processes, ANSI Standard Z49.1, is avail-

able as a free download from the American Welding Society at (Website:

www.aws.org).

Safe Practices for the Preparation of Containers and Piping for Welding and

Cutting, American Welding Society Standard AWS F4.1, from Global Engineer-

ing Documents (Website: www.global.ihs.com).

Safe Practices for Welding and Cutting Containers that have Held Combustibles,

American Welding Society Standard AWS A6.0, from Global Engineering Doc-

uments (Website: www.global.ihs.com).

National Electrical Code, NFPA Standard 70, from National Fire Protection

Association, Quincy, MA 02269 (Website: www.nfpa.org).

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-1, from

Compressed Gas Association, 14501 George Carter Way, Suite 103, Chantilly,

VA 20151 (website: www.cganet. com).

Safety in Welding, Cutting and Allied Processes, CSA Standard W117.2, from

Canadian Standards Association, Standards Sales, 5060 Spectrum Way, Suite

100, Mississauga, Ontario, Canada L4W 5NS (Website: www.csagroup.org).

Safe Practice For Occupational And Educational Eye And Face Protection, ANSI

Standard Z87.1, from American National Standards Institute, 25 West 43rd

Street, New York, NY 10036 (Website: www.ansi.org). Standard for Fire Preven-

tion During Welding, Cutting and Other Hot Work, NFPA Standard 51B, from

National Fire Protection Association, Quincy, MA 02269 (Website:

www.nfpa.org).

OSHA, Occupational Safety and Health Standards for General Industry,

Title 29, Code of Federal Regulations (CFR), Part 1910, Subpart Q and Part

1926, Subpart J, from U.S. Government Printing Office, Superintendent of

Documents, (Website: www.osha.gov).

Applications Manual for the Revised NIOSH Lifting Equation, The National

Institute for Occupational Safety and Health (NIOSH), 1600 Clifton Rd, Atlanta,

GA 30329-4027 (Website: www.cdc.gov/NIOSH).

2.4 Avertissements de la Proposition 65 de Californie

Ce produit contient des produits chimiques, y compris le plomb, ou engendre des produits chimiques connus de l'État de

Californie pour causer le cancer, des anomalies congénitales et d'autres problèmes reproductifs. Se laver les mains après

la manipulation. (Code santé et sécurité de la Californie, 25249.5 et suivants).

Les appareils de soudage et de découpage produisent des émanations ou des gaz qui contiennent des produits chimiques

connus de l'État de Californie pour causer des anomalies congénitales et, dans certains cas, le cancer. Portez un appareil

respiratoire à adduction d’air approuvé pour le soudage et le découpage. (Section 25249.5 et suivants du Code de santé et

de sécurité de la Californie).

2.5 Recommandations relatives aux champs électriques et magnétiques (CEM)

Consultez votre médecin et le fabricant de l'appareil médical implan-

té avant de vous approcher du soudage à l'arc, au soudage par

points, au gougeage ou découpage à l’arc de plasma.

Les CEM sont produits autour de câbles et accessoires de soudage

pendant le soudage et peuvent interférer avec certains implants

médicaux tels que les stimulateurs cardiaques. Tous les opérateurs

de soudage devraient utiliser les procédures suivantes afin de mini-

miser l'exposition aux CEM lors du soudage.

Gardez les câbles d'électrode et de mise à la terre ensemble en les

tordant ou en les collant ensemble.

Gardez l’électrode et les câbles de mise à la terre loin de votre

corps.

Ne placez pas votre corps entre l'électrode et les câbles de mise

à la terre.

N’embobinez pas ou ne drapez pas le câble autour du corps.

Gardez la source d'alimentation et les accessoires aussi loin que

possible de votre corps.

Ne soudez pas en portant la source d'alimentation ou les acces-

soires.

Raccordez la pince de terre à la pièce de travail le plus près

possible de la zone de soudage.

INTRODUCTION

Operating Manual No: PWOM-215/250MP-001 Page 14 © 2018 Global Welding LLC

SECTION 3 – INTRODUCTION

3.1 Description

The Multi-Process PRO-TEC 215MP and PRO-TEC 250MP welding

machines features:

---Multiple Input Power, 1 Phase 120 / 208 / 230 / 240 VAC.

---Extremely Portable inverter welding machines with excellent

welding characteristics.

---Self contained MIG (GMAW/FCAW) Wire Welder.

---PRO-TEC MIG Gun or Spool Gun operation.

---Performs MIG (GMAW/FCAW), STICK (SMAW) and LIFT TIG

(GTAW) welding processes.

---A multitude of features are designed into these machines to

satisfy the broad operating needs of the DIY or professional

welder.

---Memory Save/Recall Button enables you to Save or Recall a

total of nine of your favorite weld programs.

---Full color digital LCD displays preview weld parameters then

actual weld parameters when welding.

---Fully compliant to CAN/CSA-E60974-1 & ANSI/IEC 60974-1.

This Operating Manual explains how to safely and correctly set up

these welding machines and provides recommendations on how to

achieve quality from the Power Source. Please read this Operating

Manual thoroughly before operating the PRO-TEC 215MP or PRO-TEC

250MP welding machines.

3.2 Transportation Methods

Disconnect

Power Source

before moving

Falling Power

Source can

cause serious

personal injury

Lift the Power Source only with handle on top of case. Use handcart

or similar device of adequate capacity and secure Power Source

before transporting.

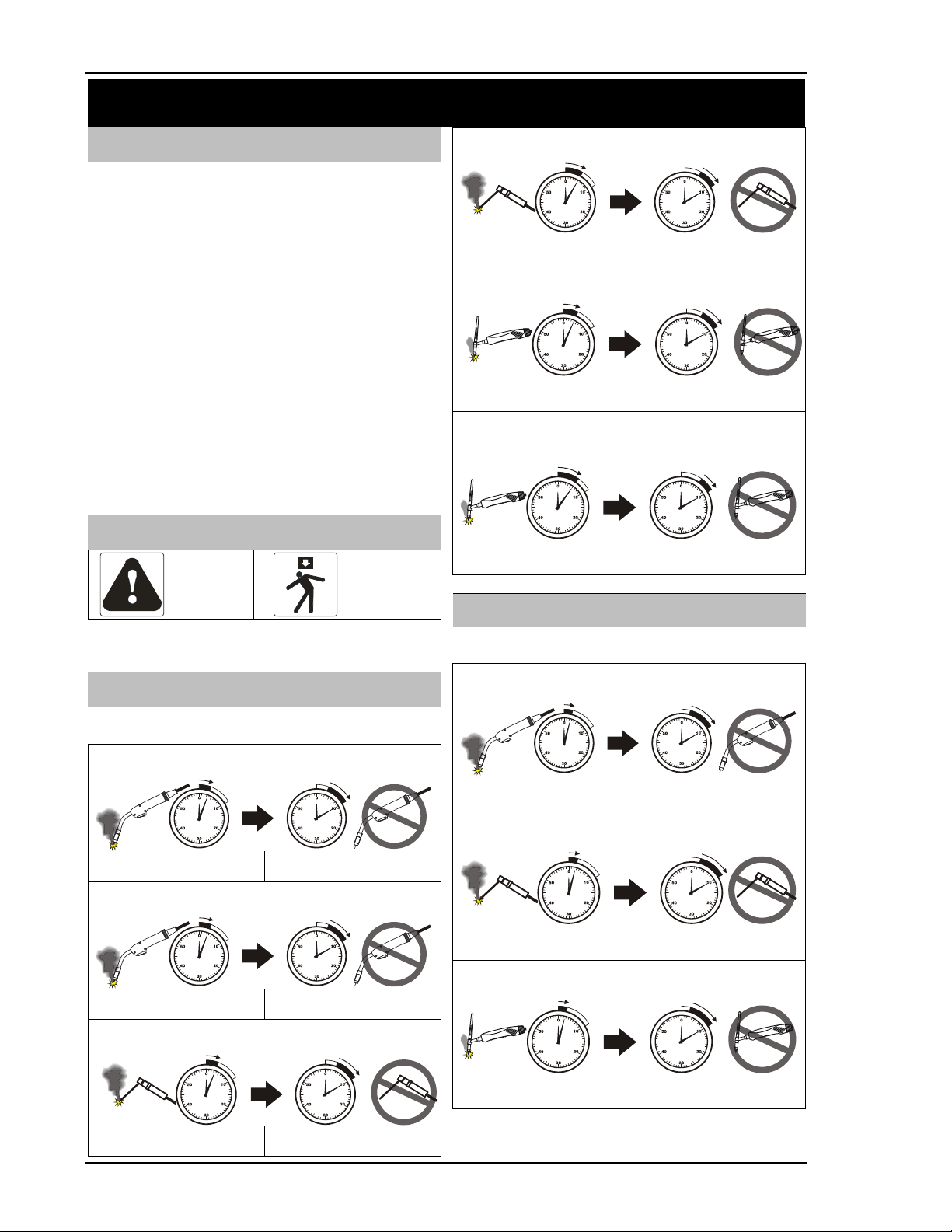

3.3 215MP/250MP Duty Cycle at 120 VAC

The rated duty cycle of the Power Source, is a statement of the time

it may be safely operated at its rated Welding Amperage output.

MIG (GMAW/FCAW) @ 120 VAC

/

15 A Outlet

(35% Duty Cycle at 110 A)

3.5 Minutes Welding

in any 10 Minute Period

6.5 Minutes Non-Welding

in any 10 Minute Period

MIG (GMAW/FCAW) @ 120 VAC/20 A Outlet

(35% Duty Cycle at 140 A)

3.5 Minutes Welding

in any 10 Minute Period

6.5 Minutes Non-Welding

in any 10 Minute Period

STICK (SMAW) @ 120 VAC/15A Outlet

(35% Duty Cycle at 100 A)

3.5 Minutes Welding

in any 10 Minute Period

6.5 Minutes Non-Welding

in any 10 Minute Period

STICK (SMAW) @ 120 VAC/20A Outlet

(50% Duty Cycle at 110 A)

5 Minutes Welding

in any 10 Minute Period

5 Minutes Non-Welding

in any 10 Minute Period

Lift TIG (GTAW) @ 120 VAC/15 A Outlet

(40% Duty Cycle at 140 Amps)

4 Minutes Welding

in any 10 Minute Period

6 Minutes Non-Welding

in any 10 Minute Period

Lift TIG (GTAW) @ 120 VAC/20 A Outlet

(60% Duty Cycle at 140 Amps for 215MP

and 70% Duty Cycle at 140 Amps for 250MP)

6 Minutes Welding

in any 10 Minute Period

4 Minutes Non-Welding

in any 10 Minute Period

3.4 215MP Duty Cycle at 208/230/240 VAC

The rated duty cycle of the Power Source, is a statement of the time

it may be safely operated at its rated Welding Amperage output.

MIG (GMAW/FCAW) @ 208

/

230

/

240 VAC

(25% Duty Cycle at 200 A)

2.5 Minutes Welding

in any 10 Minute Period

7.5 Minutes Non-Welding

in any 10 Minute Period

STICK (SMAW) @ 208

/

230

/

240 VAC

(25% Duty Cycle at 200 A)

2.5 Minutes Welding

in any 10 Minute Period

7.5 Minutes Non-Welding

in any 10 Minute Period

LIFT TIG (GTAW) @ 208

/

230

/

240 VAC

(25% Duty Cycle at 200 A)

2.5 Minutes Welding

in any 10 Minute Period

7.5 Minutes Non-Welding

in any 10 Minute Period

INTRODUCTION

© 2018 Global Welding LLC Page 15 Operating Manual No: PWOM-215/250MP-001

3.5 250MP Duty Cycle at 208/230/240 VAC

The rated duty cycle of the Power Source, is a statement of the time

it may be safely operated at its rated Welding Amperage output.

MIG (GMAW/FCAW) @ 208

/

230

/

240 VAC

(25% Duty Cycle at 250 A)

2.5 Minutes Welding

in any 10 Minute Period

7.5 Minutes Non-Welding

in any 10 Minute Period

STICK (SMAW) @ 208

/

230

/

240 VAC

(25% Duty Cycle at 250 A)

2.5 Minutes Welding

in any 10 Minute Period

7.5 Minutes Non-Welding

in any 10 Minute Period

LIFT TIG (GTAW) @ 208

/

230

/

240 VAC

(25% Duty Cycle at 250 A)

2.5 Minutes Welding

in any 10 Minute Period

7.5 Minutes Non-Welding

in any 10 Minute Period

3.6 PRO-TEC 215MP Multi-Process Package

PRO-TEC 215MP Multi-Process Package,

Part No. G1621500, comes complete with:

Power Source with 250 V NEMA 6-50P Plug, 10 ft 12AWG Cable

Power Adapter 250 V/50 A to 120 V/15 A

1/8 in., E6013 Sample Electrodes, Qty 4

MIG Gun 10 ft 215 A

Electrode Holder & Cable 10 ft

Argon Flow-gauge Regulator

Operating Manual

17 TIG Torch 12.5 ft

TIG Accessory Kit

Ground Clamp & Cable 10 ft

Gas Hose (12.5 ft)

3.7 PRO-TEC 250MP Multi-Process Package

PRO-TEC 250MP Multi-Process Package,

Part No. G1625000, comes complete with:

Power Source with 250 V NEMA 6-50P Plug, 10 ft 12AWG Cable

Power Adapter 250 V/50 A to 120 V/15 A

1/8 in., E6013 Sample Electrodes, Qty 4

MIG Gun 12 ft 250 A

Electrode Holder & Cable 10 ft

Argon Flow-gauge Regulator

Operating Manual

17 TIG Torch 12.5 ft

TIG Accessory Kit

Ground Clamp & Cable 10 ft

Gas Hose (12.5 ft)

3.8 Definitions of Terms Used

MIG SYN: Pre loaded MIG (GMAW/FCAW) welding param-

eters for easy setup of Fe, Ss, Al, FCAW-S,

FCAW-G Welding Wire using a MIG Gun only.

MIG MAN: MIG (GMAW/FCAW) welding parameters are

setup by the Operator for most Welding Wire

with a MIG Gun or Spool Gun.

Memory Button: Save or Recall your weld programs

from a memory chip inside the Power Source.

TIG: Pre loaded DC Lift TIG (GTAW) welding parame-

ters for easy setup based on the selected tung-

sten electrode size.

STICK: Pre loaded DC STICK (SMAW) welding parame-

ters for easy setup the selected STICK electrode

type and size.

Fe: Mild steel MIG welding.

Ss: Stainless steel MIG welding.

Al: Aluminum MIG welding.

FCAW-S: Flux Cored Arc Welding (self shielded).

FCAW-G: Flux Cored Arc Welding (gas shielded).

Arc Force (DIG): Additional amperage during low voltage

(short arc length) conditions while welding.

Downslope: The gradual ramping down of weld amperage

over a period of time.

Inductance: For MIG SYN or MIG MAN modes only. Adjusts

the intensity of the MIG welding arc.

Post Flow Gas: For LIFT TIG mode only. The time Gas flows

after the arc has extinguished to cool the Tung-

sten Electrode and reduce oxidization.

50 Dinse Style: Welding terminal connector.

120 VAC / 15 A Outlet (Nema 5-15R): North American

homes / workshops are wired with 15 Amp,

120-volt circuits with 14-gauge wire and is pro-

tected by a 15 Amp circuit breaker or fuse.

Nema 5-15P: 3 prong power cord plug and rated to 120 V

/ 15 A.

120 VAC / 20 A Outlet (Nema 5-20R): North American

homes / workshops are wired with 20 Amp,

120-volt circuits with 12 or 10-gauge wire and

is protected by a 20 Amp circuit breaker or fuse.

Nema 6-50P: Heavy duty 3 prong power cord plug and

rated to 250 V / 50 A.

Nema 6-50R: Heavy duty 3 prong socket and rated to 250

V / 50 A.

AWG: American Wire Gauge (AWG) is a standard set

of non-ferrous electrical wire conductor sizes.

Duty Cycle: The welding time period (arc on time) as a per-

centage over a 10 minute period.

KVA: Kilovolt-ampere is 1000 volt-amperes where

volt-ampere is the multiplication of volt x am-

pere.

OCV: Nominal Open Circuit Voltage at the welding

terminals.

Delay Fuse: Time Delay Fuse to UL class RK5.

NOTE 1:

PRO-TEC reserves the right to change, improve or revise the

specifications or design of these products without prior notice. Such

updates or changes do not entitle the buyer of equipment previously

sold or shipped to the corresponding changes, updates, improvements

or replacement. The values specified in the table above are nominal

parameters, your products parameters may differ. Individual Power

Source may differ from the above specifications due to in part, but not

exclusively, to any one or more of the following; variations or changes

in manufactured components, installation location / conditions and

local Input Power Supply Grid conditions.

(

Spool Gun

)

INTRODUCTION

Operating Manual No: PWOM-215/250MP-001 Page 16 © 2018 Global Welding LLC

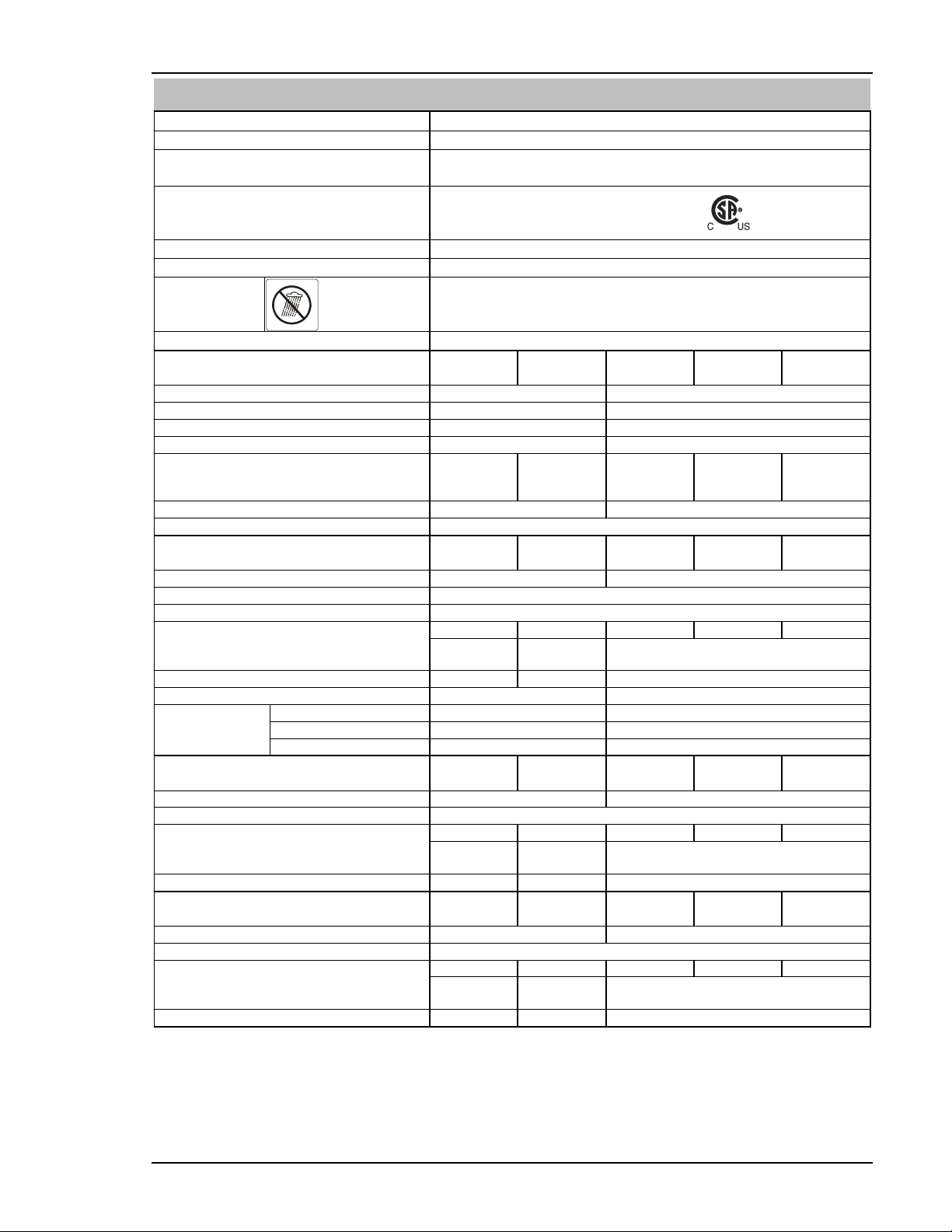

3.9 Specifications – PRO-TEC 215MP

Refer to NOTE 1 on Page 15.

Power Source Part Number G1621599

Weight 39 lb (17.8 kg)

Dimensions H x W x D 16.6 in. x 8.8 in. x 18.5 in.

(421 mm x 223 mm x 469 mm)

CAN/CSA-ANSI/IEC Standards for Safety Arc

Welding Equipment - Part 1: Welding Power

Sources

CAN/CSA-E60974-1:12

ANSI/IEC 60974-1:2008

Memory Locations for Weld Programs 9

Cooling Method Fan Cooled

Environmental

Protection

Class

Welding in rain or

near water can cause

electric shock.

IP23S

[Power Source is designed for indoor and outdoor use]

Output Terminal Type 50 Dinse Style

Input Supply Voltage (Nominal) 120 VAC

15 A Outlet

120 VAC

20 A Outlet

208 VAC 230 VAC 240 VAC

Number of Phases Single Phase Single Phase

Input Supply Voltage Range 104 – 127 VAC 187 – 264 VAC

Power Factor 0.99 0.99

Nominal Input Supply Frequency 50/60 Hz 50/60 Hz

Effective Input Supply Current (l1 eff) MIG

Stick

Lift TIG

Δ 14.4 A

Δ 14.7 A

Δ 15.0 A

Δ 19.8 A

Δ 19.6 A

Δ 18.6 A

13.8 A

15.5 A

10.8 A

12.4 A

14.0 A

9.8 A

11.9 A

13.5 A

9.4 A

^ Min. Recommended Single Phase Generator 5.5 KVA (4.4 KW) 8.6 KVA (6.9 KW)

Fitted Plug, Input Cable Length, Cable Size 240 V NEMA 6-50P Plug, 6.5 ft, 12 AWG

Output Welding Power with MIG 120 VAC

15 A Outlet

120 VAC

20 A Outlet

208 VAC 230 VAC 240 VAC

Welding Amperage Range 10 – 140 A 10 – 215 A

Welding Voltage Range 10 – 26 V

Nominal DC Open Circuit Voltage (OCV) 45 VDC (controlled OCV)

Rated Input Supply Current for MIG Δ 24.4 A Δ 33.4 A 27.5 A 24.9 23.9 A

at Rated Output/Duty Cycle for MIG (GMAW &

FCAW)

110 A @ 19.5 V /

35% Duty Cycle

140 A @ 21 V /

35% Duty Cycle

215 A @ 24.8 V/

25% Duty Cycle

Rated Maximum Input 2.9 KVA 4.0 KVA 5.7 KVA

Wirefeed Speed Range 120 - 980 IPM 120 - 980 IPM

Wire Type

and

Diameter

Aluminum .035 - .040 in. .035 - .040 in.

Mild Steel .023 - .040 in. .023 - .040 in.

Stainless Steel .030 - .040 in. .030 - .040 in.

Flux Cored .035 - .045 in. .035 - .045 in.

Output Welding Power with Stick 120 VAC

15 A Outlet

120 VAC

20 A Outlet

208 VAC 230 VAC 240 VAC

Welding Amperage Range 10 - 110 A 10 – 200 A

Nominal DC Open Circuit Voltage (OCV) 45 VDC (controlled OCV)

Rated Maximum Input Supply Current for Stick Δ 24.9 A Δ 27.8 A 31.1 A 28.1 26.9 A

at Rated Output/Duty Cycle for Stick (SMAW) 100 A @ 24.0 V /

35% Duty Cycle

110 A @ 24.4 V /

50% Duty Cycle