Profroid GCV User manual

NOTICE D'INSTRUCTIONS

OPERATING INSTRUCTIONS

MONTAGE / MISE EN SERVICE / UTILISATION / MAINTENANCE

INSTALLATION / COMMISSIONING / OPERATING / MAINTENANCE

(à fournir à l’utilisateur final pour compléter le dossier d’exploitation requis pendant toute la durée de vie de l’appareil)

(must be given to the end user in order to complete the operating manual during the equipment service life)

GROUPE DE CONDENSATION GCV

COMPRESSEURS OCTAGON

CONDENSING UNIT GCV

OCTAGON COMPRESSORS

Groupe de Fluide DE P : 2 / PED fluid group : 2

Il est impératif de pre dre co aissa ce de ces i structio s dès réceptio de l’appareil et ava t toute i terve tio sur celui-ci.

Notre service tech ique reste à votre e tière dispositio au 33 04 42 18 05 00 pour toutes précisio s suppléme taires.

These operati g i structio s must be read at the delivery of the equipme t a d prior a y operatio o it.

Our tech ical departme t is at your disposal for a y additio al i formatio (Tel : ++ 33 4 42 18 05 00).

This docume t is a tra slatio of the Fre ch origi al versio which prevails i all cases.

SECURITE

En tant que professionnel, l'installateur doit :

définir les conditions d’exploitation de l'équipement frigorifique dans le cadre de l’installation dont il assure seul la conception et la

responsabilité. Cet appareil est prévu pour être incorporé dans des machines conformément à la Directive Machines. a mise en

service est uniquement autorisée s’il a été incorporé dans des machines conformes en leurs totalités aux réglementations légales

en vigueur.

compléter et aménager ces recommandations, si besoin est, en y apportant d'autres sécurités et / ou contrôles en fonction des

conditions d'exploitation de l'équipement frigorifique.

réaliser ou faire réaliser toutes les opérations de montage, mise en service, réparations et maintenance uniquement par des

professionnels qualifiés, compétents en la matière et conformément aux normes EN 378, EN14276, EN13136, EN 13313, EN 60204

et EN 60335, aux Directives européennes, aux règles de sécurité généralement reconnues, aux règles de l’art, aux dispositions

réglementaires du pays d’installation, ainsi qu’à celles qui pourraient être mises en place, le tout, en tenant compte de l’évolution de

la technologie et de la réglementation.

i ces opérations de montage, mise en service, réparations et maintenance ne sont pas réalisées en accord avec cette notice, la

responsabilité de Profroid ne peut être engagée.

Informer complètement le client sur la conduite, l'entretien,et le suivi de l’équipement frigorifique.

Les appareils so t livrés sous pressio d'azote ou d'air sec (vérifier à l'arrivée que l'appareil est sous pressio à l'aide d'u

ma omètre) ; sauf pour les appareils qui utilise t u caloporteur.

Veuillez respecter les règles de l’art usuelles au tra sport et à la ma ute tio d’appareils sous pressio .

I stallez l’appareil da s u lieu suffisamme t ve tilé co forméme t aux ormes et régleme tatio s car l’appareil est i erté à

l’azote ; sauf pour les appareils qui utilise t u caloporteur.

Très importa t : ava t toute i terve tio sur u équipeme t frigorifique l'alime tatio électrique doit être coupée. Il appartie t

à l'i terve a t d'effectuer les co sig atio s écessaires.

Profroid dégage toute responsabilité en cas de modification(s) ou de réparation(s) de ses appareils sans son accord préalable.

Les appareils sont exclusivement destinés à des professionnels, pour un usage en réfrigération et pour leurs limites d’utilisation.

Le marquage de l’appareil et ses limites d’utilisation sont présentes sur sa plaque signalétique ; la plaque signalétique est collée sur

l’appareil. Les plaques signalétiques sont situées : sur la batterie pour les échangeurs, sur le châssis pour les centrales, sur la

carrosserie pour les groupes de condensation, sur le réservoir pour les groupes sur réservoir et pour les stations de liquide. La plaque

signalétique de l’appareil est aussi jointe à cette notice d’instructions (pdf). Toute l’installation doit être conçue et exploitée de façon à

ce que les limites d’utilisation de l’appareil ne puissent être dépassées. L’appareil est conçu pour une température maximale ambiante

égale à 38°C (en standard).

L’utilisateur ou l’exploita t doit assurer la conduite et la maintenance de l’équipement avec des personnels qualifiés (pour la France,

selon l’arrêté du 30 juin 2008 modifié, relatif à la délivrance des attestations de capacité du personnel prévu à l’article R543-99 du

code de l’environnement), en respectant les instructions ci-après, complétées éventuellement par l’installateur. Pour ces opérations, les

normes, les directives et les textes réglementaires cités ci-dessus restent applicables.

Ceci est également valable pour les phases d’arrêt de l’installation.

La durée de vie prise en compte pour la conception de nos appareils est au minimum de 10 ans sous condition de respecter cette notice

d’instructions.

La responsabilité de Profroid ne saurait être engagée en cas de manquement aux respects des préconisations de cette notice.

Les tuyauteries de raccordement des appareils Profroid sont de différents types :

-en cuivre, suivant norme NF EN 12735

-en acier, suivant norme NF EN 10216-2 (nuance P265GH ; n° 1.0425)

-en inox, suivant norme NF EN 10217-7 (nuance 304L – X2CrNi18-9 / n° 1.4307)

Ces tuyauteries doivent être inspectées régulièrement suivant les normes, règles de l’art et textes réglementaires en vigueur dans le

pays d’installation.

Certains fluides caloporteurs peuvent être nocifs ou corrosifs et leur emploi doit être fait en toute connaissance de cause en fonction

des risques que pourrait encourir l’installation en cas de fuite sur le réseau.

3/21

MONTAGE

Les opérations de chargement et déchargement doivent être réalisées avec les matériels adéquats (chariot, grue…) en utilisant les

éventuels points de levage prévus à cet effet.

Les personnels qualifiés devront être habilités et seront munis d'équipements individuels de protection (gants, lunettes,

chaussures de sécurité, etc.), ils veilleront à ne jamais circuler sous la charge lors des opérations de levage.

Lors de la manutention, l'opérateur s'assurera d'un équilibrage correct afin d'éviter tout risque de basculement de l'équipement.

Vérifier que l’équipement ou ses accessoires n'ont pas été endommagés pendant le transport et qu'il ne manque aucune pièce.

i l’appareil est installé dans une zone reconnue sismique, alors l’installateur doit prendre les dispositions nécessaires.

i l’appareil est installé dans une zone pour laquelle la prise en compte du cas de feu extérieur est obligatoire, alors l’installateur doit

prendre les dispositions nécessaires.

Respecter un dégagement tout autour de l’équipement frigorifique pour faciliter son entretien.

Les échangeurs doivent être placés dans des lieux en absence de toutes poussières extérieures ou autres matières polluantes du

voisinage susceptibles d'obstruer ou de colmater les batteries.

Lors d'utilisation des appareils en zone corrosive (embrun marin, gaz polluant etc..), s’assurer qu’une protection anticorrosion

adaptée a bien été prévue.

Vérifier que les tuyauteries sont raccordées aux équipements sous pression appropriés (EN378-2).

Toutes les tuyauteries de raccordement doivent être correctement supportées et fixées, et en aucun cas ne doivent

contraindre les tuyauteries des différents équipements.

Lors des raccordements de tuyauteries, protéger les composants sensibles placés à proximité des assemblages à effectuer.

L'opérateur doit immédiatement obturer toutes les ouvertures du circuit en cas d'intervention (+ mise en pression azote) ; sauf

pour les appareils qui utilisent un caloporteur.

Des conduites de décharge (échappements des dispositifs limiteurs de pression) doivent être installées de manière à ne pas

exposer les personnes et les biens aux échappements de fluide frigorigène.

'assurer que les flexibles ne sont pas en contact avec des parties métalliques.

Les produits ajoutés pour l'isolation thermique et/ou acoustique doivent être neutres vis à vis des matériaux supports.

Les dispositifs de protection, les tuyauteries et les accessoires doivent être protégés contre les effets défavorables de

l'environnement.

Assurer le libre passage des voies d'accès et de secours conformément aux réglementations en vigueur.

MISE EN SERVICE

Avant d'effectuer le branchement électrique, s'assurer que la tension et la fréquence du réseau d'alimentation correspondent aux

indications figurant sur la plaque signalétique, et que la tension d'alimentation est comprise dans la marge de tolérance de +/- 10 %

par rapport à la valeur nominale.

Attention : protection spécifique selon le régime de neutre.

Tout câblage sur site doit être conforme aux normes légales en vigueur dans le pays d’installation (y compris : mise à la Terre).

Avant de mettre un appareil sous tension, vérifier :

-que les branchements électriques ont été effectués correctement,

-que les vis de blocage des différentes bornes sont bien serrées.

Vérifier l'éventuelle présence des dispositifs de blocage des éléments antivibratoires des compresseurs et les retirer s'ils sont

présents.

UTILISATION

Ne pas utiliser les équipements frigorifiques ou composants pour une autre utilisation que celle pour laquelle ils sont prévus.

e conformer aux recommandations des constructeurs de composants ; notamment celles présentes dans les notices d’instructions.

Il est formellement interdit, pendant le fonctionnement de l'appareil, d'enlever les protections prévues par le fabricant en vue

d’assurer la sécurité de l'utilisateur et/ou le respect des réglementations en vigueur.

Pendant le service, des températures de surface excédant 60°C et/ou en dessous de 0°C pourront être atteintes. Lors de toute

intervention, les personnels intervenant sur l’appareil devront y prendre garde, pour éviter tout risque de brûlure ou de gelure.

Profroid n’est pas informé de l’utilisation réelle des quasi machines ; leurs intégrations et leurs usages doivent être conformes à la

Directive Machines et aux recommandations de cette notice.

Les résultats des calculs de conception, des contrôles effectués, et des rapports d'essais relatifs à la Directive basse tension

sont archivés.

4/21

MAINTENANCE / RECYCLAGE

•L’appareil doit être contrôlé et inspecté en service, régulièrement, par un personnel qualifié et agréé ; suivant les

réglementations en vigueur. En France, ceci est énoncé dans l’arrêté français du 15 mars 2000 modifié (pour les machines mises sur le

marché jusqu’au 31 Décembre 2017), ou énoncé dans l’arrêté français du 20 Novembre 2017 (pour les machines mises sur le marché à

partir du 01 Janvier 2018) relatif à l’exploitation des équipements sous pression.

•Note : en France, le cahier technique professionnel du 07 juillet 2014 pour l'inspection en service des systèmes frigorifiques

sous pression décrit les dispositions spécifiques à mettre en œuvre pour que ces équipements sous pression puissent bénéficier

d'aménagements aux exigences des arrêtés ministériels, pour les opérations suivantes :

-vérifications intérieures lors des inspections et requalifications périodiques,

-vérifications extérieures des parois métalliques des tuyauteries et récipients calorifugés lors des inspections et

requalifications périodiques,

-épreuves lors des requalifications périodiques.

L’appareil fera l’objet d’une maintenance préventive (EN 378) :

-contrôles pour vérification visuelle externe de l’appareil,

-contrôles en service de l’appareil,

-contrôles de corrosion de l’appareil.

Avant les travaux sur des composants soumis à la pression : arrêter l’installation et attendre que les équipements soient à

température ambiante.

La régleme tatio fra çaise impose la récupératio des fluides frigorigè es et i terdit le dégazage volo taire da s

l'atmosphère.

La régleme tatio fra çaise écessite de e pas évacuer les fluides frigoporteurs et caloporteurs da s les systèmes

d'évacuatio des eaux usées.

Avant de retirer les éléments de protection : mettre l’appareil hors service. Effectuer une consignation + vérification absence de

tension.

Ne pas utiliser les tuyauteries comme moyen d'accès ou moyen de stockage.

Le remplacement d’une soupape de sécurité s’effectuera par le même modèle et la même marque que la soupape de sécurité

d’origine. ’il y a changement de modèle et/ou de marque, alors le personnel en charge de ce remplacement devra réaliser une note

de calcul suivant l’EN 13136 et/ou s’adresser à Profroid s’il n’a pas les éléments de détermination.

Manœuvrer régulièrement les vannes de l’appareil pour ne pas qu’elles se bloquent.

’il y a fermeture d’un robinet bloqué, alors le personnel en charge de cette fermeture devra prendre toutes les mesures

nécessaires pour qu’il n’y ait aucun risque d’augmentation de pression dans la partie de l’appareil qui est isolé (vidange des parties

de circuit concerné).

Les vérifications techniques périodiques doivent être effectuées suivant les fréquences déterminées par les normes, les bonnes

pratiques de la profession, l’exploitant et l’installateur.

Assurer le relevé des vérifications périodiques et analyser les données. En cas d’anomalies ou d'incohérences, déterminer la cause

et y remédier.

Dans le cas d'appareils suspendus (évaporateurs par exemple), aucune manipulation ne doit se faire sans la présence d’une zone

d’exclusion au sol, afin d’éviter le stationnement de personnels sous ces équipements.

Il est important de s’assurer que les mécanismes de charnières des éléments mobiles (bacs, portes, ventilateurs sur charnières, …)

sont opérationnels avant toute manipulation.

D’une manière générale, lors de l’ouverture de ces panneaux mobiles il est nécessaire de les accompagner ou de freiner leur élan

pour éviter des déformations collatérales des carrosseries.

Les i terrupteurs de ve tilateurs cade assables e so t pas assimilés à des accessoires de sécurité.

RECYCLAGE

Avant d'effectuer le désassemblage de tout ou partie d’un appareil, s'assurer que la source d’alimentation électrique a été coupée.

Récupérer à des fins de recyclage aux moyens d’outillages adaptés le fluide frigorigène présent dans l’appareil ou dans la zone

d’intervention après isolement de celle-ci.

Collecter toute l’huile usagée et la déposer dans les centres de recyclage adaptés. Penser à vidanger le séparateur d’huile.

Éliminer tout ou partie de l’appareil dans un centre de recyclage adapté.

REACH

PourlescomposantsDANFOSS(KVP,KVL,KVR,KVD),évitertoutcontactentrelapeauetlejointtorique.

PourlescomposantsDANFOSS(ETS,KVS,SGN,SGP).

Evitertoutcontactentrelapeauetlepapier.

Eviterderespirerlapoussièreissuedupapier.

Recyclerlepapiercommedéchetdangereux.

5/21

SAFETY

As professional, the installer must:

Define the operating conditions of the refrigeration equipment under his own responsibility regarding the design. This device

needs to be incorporated in machines conforming to the Machines Directive. Its commissioning is only authorized if it has been

incorporated in machines which fully satisfy the legal regulations.

Complete and adapt these recommendations, if necessary, by adding other safeties and /or controls according to the

refrigeration equipment’s operating conditions.

Have performed all the installing, commissioning and maintenance operations by qualified professionals and conforming with

standards EN 378, EN 14276, EN 13136, EN 13313, EN 60204 and EN 60335, the EU directives, the safety rules generally

recognized, sound engineering practice, the local regulations; as well as those which may be set up, taking into account the

evolution of the technology and the regulations.

If the installation, the commissioning, the operating, the maintenance are not realised according to this operating instructions, the

responsibility of Profroid cannot be involved.

Completely inform the customer on the control, maintenance and follow-up of the refrigeration equipment.

The devices are delivered u der pressurized itroge or dry air (make sure at receptio that material is u der pressure by usi g

a pressure gauge) ; except dry cooler, bri e air cooler.

Respect the sta dard for tra sport a d ha dli g of pressure devices.

I stall device i a space with sufficie t ve tilatio regardi g sta dards a d regulatio s because device is u der pressure of

itroge ; except dry cooler, bri e air cooler.

Very importa t: before performi g a y servici g operatio o refrigeratio equipme t, the electric power supply must be tur ed

off. The co tractor or the compa y i charge of the i stallatio shall be respo sible for carryi g out the required i structio s.

Profroid disclaims any responsibility for change(s) or repair(s) on its devices made without its prior agreement.

The devices are exclusively intended for professionals, for refrigeration purposes and for their limits of use.

The identification of device and his range of use are written on the name plate. The name plate is stuck on device. Name plates are

located: on the coil for heat exchangers, on the frame for racks, on the housing for condensing units, on the receiver for liquid receiver

sets and for liquid sub-assembly. The name plate is joined to this operating instructions (pdf). The complete installation must be

designed and used not to exceed the range of use. Device is designed for a maximum ambient temperature of 38°C (as standard

configuration).

The user or operator shall ensure the control and maintenance of the equipment with qualified professional complying with the

instructions below, possibly completed by the installer. For these operations, the standards and directives mentioned above remain

usefull.

This is also available during the stop of the refrigeration installation.

The average life cycle for the design of our devices is of a minimum of 10 years, provided if you follow our operating instructions.

Profroid cannot be held responsible in case of violation to the recommendations of them.

Pipings of Profroid equipment are made with different types :

-in copper, standard NF EN 12735

-in steel, standard NF EN 10216-2 (type P265GH ; n° 1.0425)

-in stainless steel, standard NF EN 10217-7 (type 304L – X2CrNi18-9 ; n° 1.4307)

These pipings must be inspected regularly following standards, sound engineering practice and local regulations in the country of use.

ome heat transfer fluids can be harmful or corrosive, and their uses must be realised in relation with their risks, if there is a leak on

pipings.

INSTALLATION

The loading and unloading operations must be performed with adequate handling equipment (forklift, crane, etc.) using possible

lifting points provided for this purpose.

The qualified professional should be certified and will wear individual safety equipment (protective gloves, glasses, safety shoes,

etc.); operators will never circulate under the load during lifting operations.

During handling, the operator will ensure a good balance to prevent the equipment from swinging.

Make sure that the equipment or its accessories have not been damaged during shipping and no parts are missing.

If devices are used in a seismic area, then the installer must apply all necessary rules.

6/21

If the appliance is installed in an area for which consideration of the external fire situation is mandatory, then the installer must

make the necessary arrangements.

Enough free space all around the refrigeration equipment should be provided to facilitate maintenance operations.

The heat exchangers must be installed in locations free of any external dust or other pollutants from the neighborhood which

could obstruct or clog the coils.

If devices are used in a corrosive area (sea side, pollutant gas, etc.), make sure that appropriate anticorrosion protection has been

provided.

Make sure that pipings are connected to the appropriate pressurized equipment (EN378-2).

All connecting pipings must be correctly supported and clamped.

For the connection of pipings, protect sensitive components located around the permanent assemblies to be made.

Before any intervention, the operator must obstruct all the openings of the circuit (+ pressurization under nitrogen) ; except

dry cooler, brine air cooler.

Discharge pipings (outlets of safety valve for example) must be installed in view to protect people and apparatus from leakage

of refrigerant.

Make sure that flexible hoses are not in contact with metal parts.

The products added for thermal and /or acoustic insulation must be neutral with respect to support materials.

The protection devices, pipings and accessories must be protected against unfavorable effects from the environment.

Make sure that access and emergency exit ways are not obstructed to comply with the local regulations.

COMMISSIONING

Prior to electrically connect the facility, make sure that the AC power line voltage and frequency ratings correspond to the

indications on the identification plate and the power voltage is within a tolerance of + 10 % with respect to the rated value.

pecific protection is provided according to the neutral system.

Any on-site wiring must comply with the legal standards in force in the country of installation (including grounding).

Before turning on a device, make sure that :

-the electric connections have been correctly made

-the clamping screws of the various terminals are correctly tightened

Check the possible presence of locking devices of compressor antivibration elements, and remove them, if they exist.

.

OPERATING

Do not use the refrigeration equipment or components for any utilization other than that for which it is designed.

Comply with the special manufacturers’ recommendations contained in the manufacturers’ operating instructions.

It is strictly prohibited while the device is running to remove the guards and panelling provided by the manufacturer to protect

the user and ensure his safety.

When operating, surface temperatures above 60°C and /or below 0°C may be reached. During any servicing operation, the

personnel should be extremely careful while working on the device.

Profroid is not informed to real use of partly completed machines; their integrations and use must comply to Machines Directive

and recommendations of this operating instructions.

Results of design calculations, checks, and test reports in relation with low voltage directive are archived.

MAINTENANCE / RECYCLING

The device must be checked a d i spected i to service, regularly, by a qualified a d approved perso al, followi g rules.

The device will be subject to preventive maintenance (EN 378) :

-external visual inspection of device,

-checks of device during running,

-checks of device corrosion.

Before working on pressurized composents, shut down the facility and wait until the equipment is at the ambient (room)

temperature.

Before removing the guards and panelling, turn off the device. et it aside and make sure that no power is present.

Do not use piping to access on the equipment or to store something on the equipment.

The replacement of a safety valve must be made by the same brand of the original one.

If there is modification of type and /or brand, then the professional in charge of the replacement will do a calculation sheet

following EN 13136 and /or ask Profroid some elements.

Handle regularly the device valves in view to avoid theirs blocking on.

If a personal in charge of maintenance closed a blocked valve, this personal will must avoid the possible increase of pressure in the

part of device which is isolated.

7/21

The periodic technical checks must be made following frequencies determined by standards, sound engineering practice, end user

and installer.

Report periodic checks and analyze the data. In case of abnormalities or inconsistencies, determine the cause and correct it.

In case of hanged units (evaporator as an example), it is necessary to define an exclusion zone on the ground, to avoid the

presence of persona under the equipment.

It is important to ensure that the hinge mechanisms of moving parts are operational before all manipulations (drain pan, door, fans

mounted on hinges…).

In general, when opening any moving parts it is necessary to accompany them or slow their opening speed to avoid casing

deformations.

Lockable fan switch aren’t safety accessories.

RECYCLING

Before disassembling all or part of a device, make sure that the power supply has been switched off.

Recover for recycling by means of appropriate tools the refrigerant present in the unit or in the area of intervention after isolation

of it.

Collect all used oil and deposit it in the appropriate recycling centers. Remember to drain the oil separator.

Eliminate all or part of the device in a suitable recycling center

REACH

ConcerningtheDANFOSScomponents(KVP,KVL,KVR,KVD),avoidanycontactbetweentheskinandthe

O‐ring

ConcerningtheDANFOSScomponents(ETS,KVS,SGN,SGP).

Avoidanycontactbetweentheskinandthepaper.

Avoidtobreathedustthatmightcomefromthepaper.

Recyclethepaperashazardouswaste.

8/21

1-

DESCRIPTION – FONCTIONNEMENT

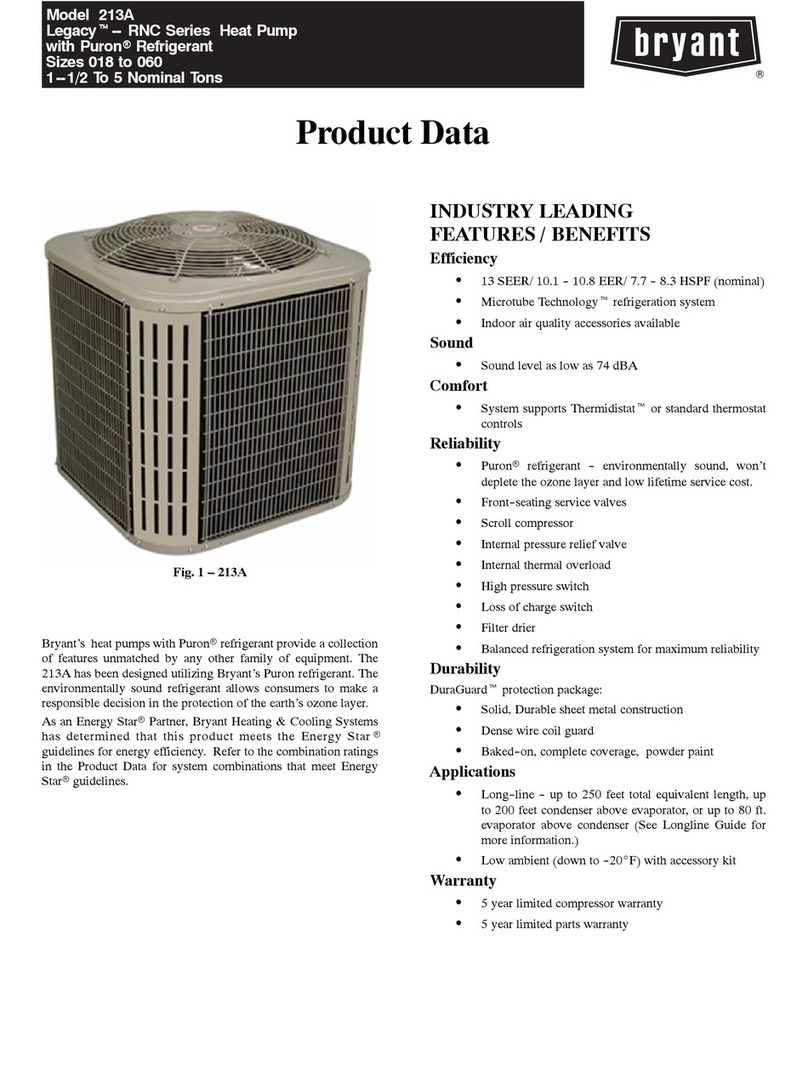

Unités de condensation à air monoblocs carrossées, conçues pour une installation à l'extérieur et composées principalement de:

-2 à 4 compresseurs OCTAGON BITZER.

-1 condenseur à air PROFROID batteries en V et motoventilateurs hélicoïdes, placé au-dessus du compartiment compresseurs.

-1 réservoir de liquide avec soupape de sécurité

-1 armoire électrique de commande

-1 châssis en tôle galvanisée

-1 carrosserie en tôle galvanisée peinte (avec isolation phonique en option)

APPLICATIONS

Moyenne température 0°C à -15°C

Basse température -25°C à -40°C

Fluides : R404A/R507A/R134A/R407F/R407A/R448A/R449A.

2-

INSTALLATION

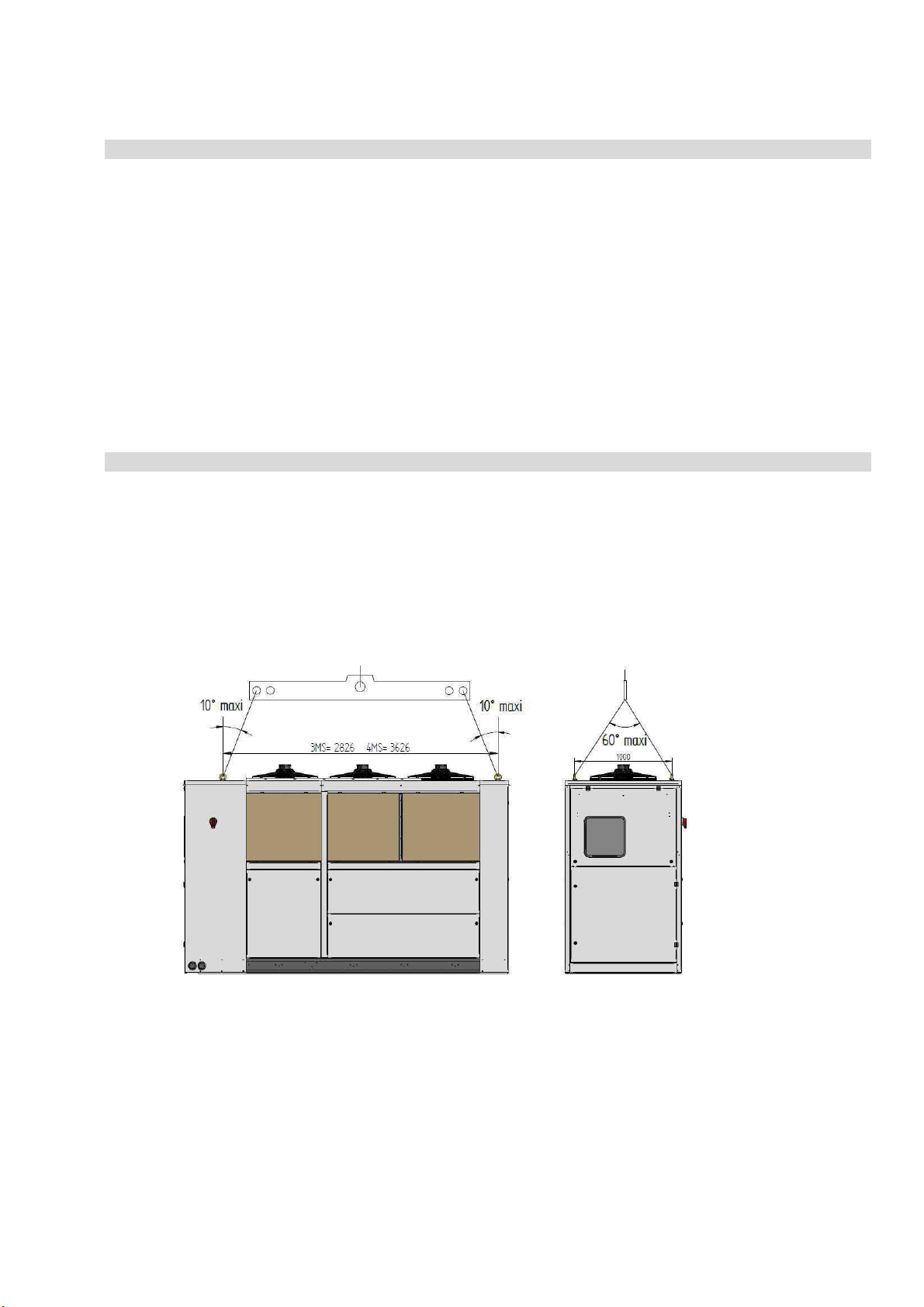

MANUTENTION

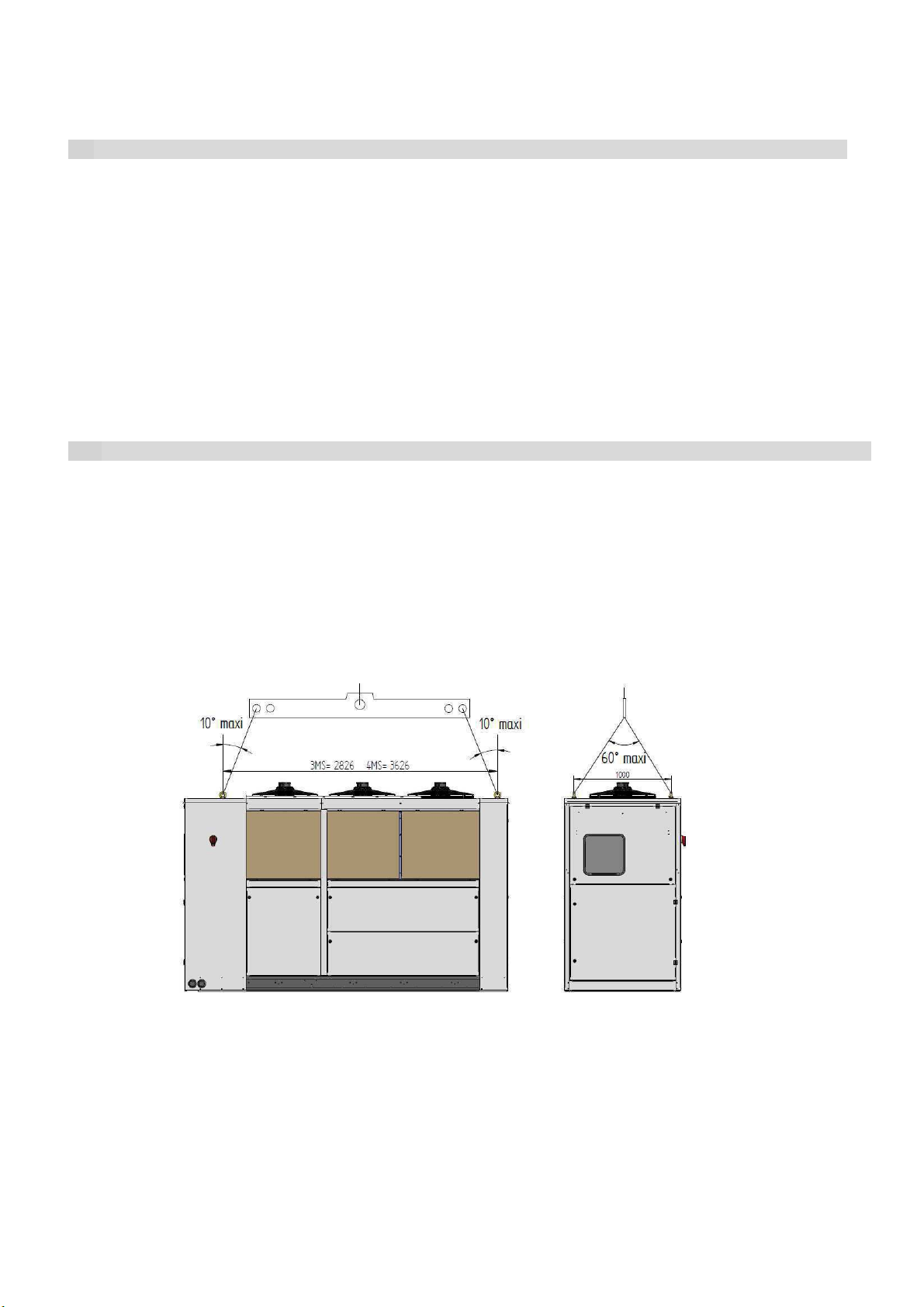

Le groupe peut être manutentionné par chariot élévateur ou grue.

Manutention par chariot élévateur :

’assurer de la compatibilité avec la géométrie et le poids de l’appareil

Les fourches du chariot doivent être positionnées sous le châssis perpendiculairement à la longueur.

Manutention par grue :

4 anneaux de levage (diamètre intérieur 40 mm) sont positionnés aux extrémités hautes du groupe.

Respecter impérativement le plan d’élingage ci-dessous.

RECOMMANDATIONS D’IMPLANTATION

Il doit être parfaitement de niveau afin de ne pas créer, au niveau des tuyauteries, une accumulation d'huile en point bas, ou

entraîner des vibrations.

Respecter un espace de dégagement autour et au-dessus de l’appareil (minimum 1 m) afin de faciliter son entretien et éviter des

recirculations d'air indésirables sur le condenseur.

Le groupe doit être fixé au sol en 4 points (perçages prévus sur le châssis).

9/21

RACCORDEMENT FRIGORIFIQUE AU RESEAU

PRÉALABLEMENT À TOUTE INTERVENTION SUR LE CIRCUIT FRIGORIFIQUE, ON EXPULSERA LA CHARGE D'ATTENTE.

Le tube (cuivre ou acier) utilisé doit être de qualité frigorifique et conforme à la DE P 2014/68/UE.

Toutes les tuyauteries de raccordement doivent être correctement supportées et fixées, et en aucun cas ne doivent contraindre

celles du groupe.

Les groupes sont livrés avec une charge d'attente de gaz neutre (Azote ou air sec) qu'il faut évacuer avant toute opération

(raccordement par soudage ou brasage)

Pour éliminer totalement ce gaz neutre, il faut procéder à une mise en vide de l'ensemble de l'installation.

Les interfaces de raccordement du groupe sont constituées par des manchettes en tube cuivre brasées.

RACCORDEMENTS ELECTRIQUES

Gé éralités

L'appareil est conçu selon la norme EN60204-1.

Tout câblage sur site doit être conforme aux normes légales en vigueur dans le pays concerné et à la EN60204-1.

auf exécution spéciale, la tension nominale est de 400V/3/50Hz pour le circuit de puissance et de 230V/1/50Hz pour les éléments

du circuit de commande (pressostats - résistances de carter).

Moteurs électriques compresseurs

Ces moteurs sont démarrés directement.

Les moteurs des compresseurs so t équipés d'u dispositif a ticourt cycles permetta t au maximum 6 démarrages da s

l'heure.

écurité KRIWAN : E B1

Atte tio : le déséquilibre maximum entre phases est de 2 % en tension et de 10 % en intensité par moteur.

Moteurs des ve tilateurs de co de seur

Les moteurs standards des ventilateurs sont du type « à glissement ».

elon le choix de la vitesse définie par conception le moteur peut être couplé en étoile ou triangle.

Le couplage étoile est par contre interdit pour un réseau 230V tri.

Caractéristiques communes des moteurs :

Atte tio : le déséquilibre maximum entre phases est

de 2 % en tension et de 10 % en intensité par moteur.

Limite de tension : 400V +7% / -10%

AUXILIAIRES DE CONTROLE ET SECURITE

Sécurités

Les sécurités équipant les compresseurs (contrôleur de présence d'huile si installé, pressostat HP, BP, kriwan, limiteur des

températures de refoulement si installé) coupe t i sta ta éme t le compresseur.

Chaque compresseur est équipé d'un pressostat HP (coupure 25 bar relatif, ré-enclenchement 18 bar) et d'un pressostat BP

(réglable par l’installateur dans la plage d’utilisation du compresseur préconisée par le constructeur).

Température ambiante -30 à +45°C

Hygrométrie 60 à 98 %

Indice de protection trous de

purge obturés (CEI 34-5) IP55

Classe (CEI 85 et CEI 34-1). F

Tension d'utilisation 400 V - 50 Hz

10/21

Électrova e sur le retour d'huile du séparateur

Lorsque cette option est choisie, cette électrovanne devra s'ouvrir au bout de 3 mn lors d'un redémarrage après un arrêt total des

compresseurs et se fermer à l'arrêt des compresseurs.

Atte tio : Cette électrovanne peut être en version NO ou NF selon les spécifications client (N0 en standard).

Résista ce de carter

La résistance de carter doit être impérativement alimentée et fonctionner durant les arrêts du compresseur.

AUTOMATISMES

En standard le groupe est équipé d’une régulation pressostatique :

1 pressostat BP à réarmement automatique pour chaque compresseur

1 pressostat HP à réarmement automatique pour chaque ventilateur de condenseur

En option une régulation électronique peut être fournie (se référer à la notice spécifique livrée avec le schéma électrique).

3-

OPERATIONS DE MISE EN ROUTE

CONTROLES ET OPERATIONS PRELIMINAIRES

Gé éralités

Vérifier le serrage des différents écrous sur raccords, colliers, flexibles et câbles.

En effet, les trépidations durant le transport ont pu provoquer des desserrages éventuels.

Contrôler également si, pour les mêmes raisons que ci-dessus, il n'y a pas de rupture de tuyauterie.

'assurer aussi que les flexibles ne sont pas en contact avec des parties métalliques. En effet, les vibrations de la centrale peuvent

provoquer l'usure du flexible jusqu'à perforation, au point de frottement.

Mettre en service les résistances de carter 24 heures avant démarrage.

Avant de mettre en service une machine dans laquelle sont inclus des réservoirs sous pression, il faut obligatoirement ouvrir toutes

les vannes de service amont et aval et fermer toutes les vannes reliées à l'extérieur.

Co trôle

d'éta chéité

On mettra en pression l'ensemble du circuit avec un gaz neutre (Azote R) complété d'un traceur (non liquide et non colorant) à une

pression minimum égale à 10 bars et maximum inférieure à 17 bars en isolant, bien sûr, les manomètres BP.

Atte tio : i le circuit BP est équipé d'une soupape de sécurité (par exemple sur bouteille anti-coups) la pression d'essai sur cette

partie du circuit devra être inférieure d'environ 20 % à la pression de tarage de cette soupape.

Une détection de fuites systématique et soignée avec détecteur approprié sera entreprise sur la centrale.

Après ces essais, le gaz sera expulsé. On mettra en place les cartouches déshydratantes dans leur boîtier.

Déshydratatio des circuits

Cette opération sera effectuée toutes vannes ouvertes (y compris électrovannes) avec raccordement sur pompe à vide de la partie

basse pression et de la partie haute pression.

La qualité de la déshydratatio e se juge pas sur la rapidité de desce te e vide, mais sur le temps effectif (24 heures à

0,7 mbar semble u e bo e référe ce).

La remontée totale en pression sur cette durée ne doit pas être supérieure à 2,6 mbar. Le taux d'humidité résiduel dans le circuit

doit être inférieur à 20 ppm.

Lorsque l'on sera sous vide, on ne procédera jamais à un contrôle d'isolement du moteur et on ne démarrera jamais le compresseur

sans avoir préalablement introduit au moins 1 bar de pression de fluide.

Cela, pour éviter un amorçage électrique sous vide.

Co trôle des iveaux d'huile

Les niveaux d'huile ne doivent en aucun cas être supérieurs aux recommandations du constructeur BITZER

☯

mi voyant en fonctionnement

Huile

Il est nécessaire de suivre les recommandations du constructeur de compresseurs.

Il est interdit d'adjoindre à l'huile un détecteur de fuites type colorant ou traceur U.V.

Fluide BITZER

R404A B E 32 ou Artic EAL 32

Ce tableau n'est pas exhaustif, mais résume les principales huiles utilisées. Pour l'utilisation d'une autre huile, nous vous conseillons

de contacter PROFROID ou le constructeur du compresseur.

11/21

Remplissage e fluide frigorigè e

Un remplissage en phase liquide est possible lorsque l'installation est sous vide, par la vanne sur le réservoir de liquide ou par la

vanne de charge prévue sur le couvercle du déshydrateur (suivant modèles)

Essais et préréglages des sécurités

Pressostats de sécurité BP

Régler les pressostats BP (dans la plage d’utilisation du compresseur préconisée par le constructeur) et les tester manuellement.

Ne pas régler ces derniers en dessous de la pression atmosphérique.

Tester les contrôles d’huile type OLCK1 (pour modèles équipés)

Contrôler la temporisation :

90s après la mise en service

5s en service

Contrôler la coupure effective sur défaut de pression d'huile:

Pour effectuer ce test, ôter les fusibles de protection du compresseur et mettre le commutateur Marche-Arrêt du compresseur

sur position marche. Ainsi le contrôleur d'huile sera mis sous tension 230 V avec pression d'huile nulle (compresseur arrêté).

Couper l’alimentation électrique pour réarmer.

Thermostats de refoulement

i des thermostats de refoulement sont installés, ils doivent être à charge à gaz et réglés à 120°C minimum.

Essais et préréglages des pressostats de régulatio

Régler les pressostats BP et HP et les tester manuellement.

Pour les unités équipées de régulation électronique se référer à la notice du régulateur.

Démarrage du compresseur

-Ouvrir toutes les vannes (aspiration et refoulement)

-Mettre un ampèremètre sur une phase

-Fermer le sectionneur de puissance ou disjoncteur

-Démarrer le compresseur

L'intensité monte à un maximum et doit très rapidement descendre. Dans le cas contraire, arrêter le compresseur pour

vérification et détection de l'anomalie.

Répéter ces opérations pour chacun des compresseurs.

Compléme t de charge

Très rapidement, effectuer le complément de charge. En effet, la faible charge en fluide conduit à une forte surchauffe, et donc, à

des températures de refoulement anormalement hautes.

CONTROLES DE FONCTIONNEMENT

Peu après la mise en route, il faut s'assurer des conditions de fonctionnement de l'installation :

Les compresseurs doivent fonctionner dans leur plage (voir notice constructeur).

-Relever pour chaque compresseur:

.l’intensité.

.la pression de refoulement.

.la température d'aspiration.

.la température de refoulement.

.la température du carter en fonctionnement sur le bouchon d'huile.

-La surchauffe à l'aspiratio

Ne doit pas excéder 20 K et ne doit pas être inférieure à 11 K. En conséquence, il faut régler les détendeurs thermostatiques de

l'installation et s'assurer que la charge de la centrale est correcte.

-Les températures de refouleme t

La température sur le tube de refoulement doit se situer dans la zone suivante :

R404A 70°C < T° refoulement < 100°C

La température mini de refoulement doit être 33K plus élevée que la température saturée de condensation dans tous les cas.

-La température de carter

La température du carter ne doit pas descendre en dessous de 40°/45°C.

Très importa t : Il n'y a pas lieu de rajouter de l'huile en surplus de la quantité nécessaire.

En effet, tout excès d'huile conduit généralement à des coups d'huile sur le groupe entraînant la dégradation des compresseurs.

Vérificatio des motove tilateurs

ens de rotation

On s'assure que les ventilateurs tournent dans le sens convenable, c'est à dire, en aspirant sur la batterie.

Enclenchement des ventilateurs

Le Déclenchement/Enclenchement se fera à partir du premier ventilateur côté armoire électrique vers l’extrémité du groupe.

12/21

Position horizontale

4-

ENTRETIEN

Les instructions ou recommandations constructeur devront être respectées impérativement et nos services techniques restent à

votre disposition pour toutes informations.

Tous les mois, on vérifiera:

-Les points de coupure des pressostats de sécurité HP/BP

-Les pressions et les températures de chaque compresseur.

-Le cycle de pump down,

-Les niveaux d'huile,

-L'humidité dans les circuits (par le voyant ou par analyse d'huile),

-L'état des flexibles,

-On effectuera un contrôle de l'étanchéité de la centrale.

-L'enclenchement des pressostats des ventilateurs du condenseur,

-L'encrassement de la batterie *

-L'état de chaque hélice (serrage sur l'arbre, état mécanique des pales etc....).

Tous les a s e plus des vérificatio s me suelles :

On effectuera une analyse d'huile.

En cas d'arrêt prolongé de l'installation, faire tourner les moteurs des ventilateurs au moins deux heures par semaine.

*

Le nettoyage des batteries doit se faire de préférence:

-

A l'air comprimé,

-

Par un brossage avec des éléments non métalliques,

-

A l'eau claire (3 bars maxi à 1,5 m). Éviter toute projection d'eau sur les moteurs. L'alimentation électrique devra être

impérativement coupée lors de cette opération.

Éviter tout produit détergeant agressif qui pourrait être la cause d'une corrosion ultérieure.

REMPLACEMENT D'UN MOTOVENTILATEUR

Voir fig. ci-dessous

Cette opération ne doit être effectuée que lorsque l’alimentation électrique est coupée (consignation).

Lors du remplacement éventuel d'un moteur de ventilateur, on prendra soin lors du remontage de déboucher les trous de purge

(afin que les condensats puissent s'évacuer).

Position verticale

Obturateurs à enlever

13/21

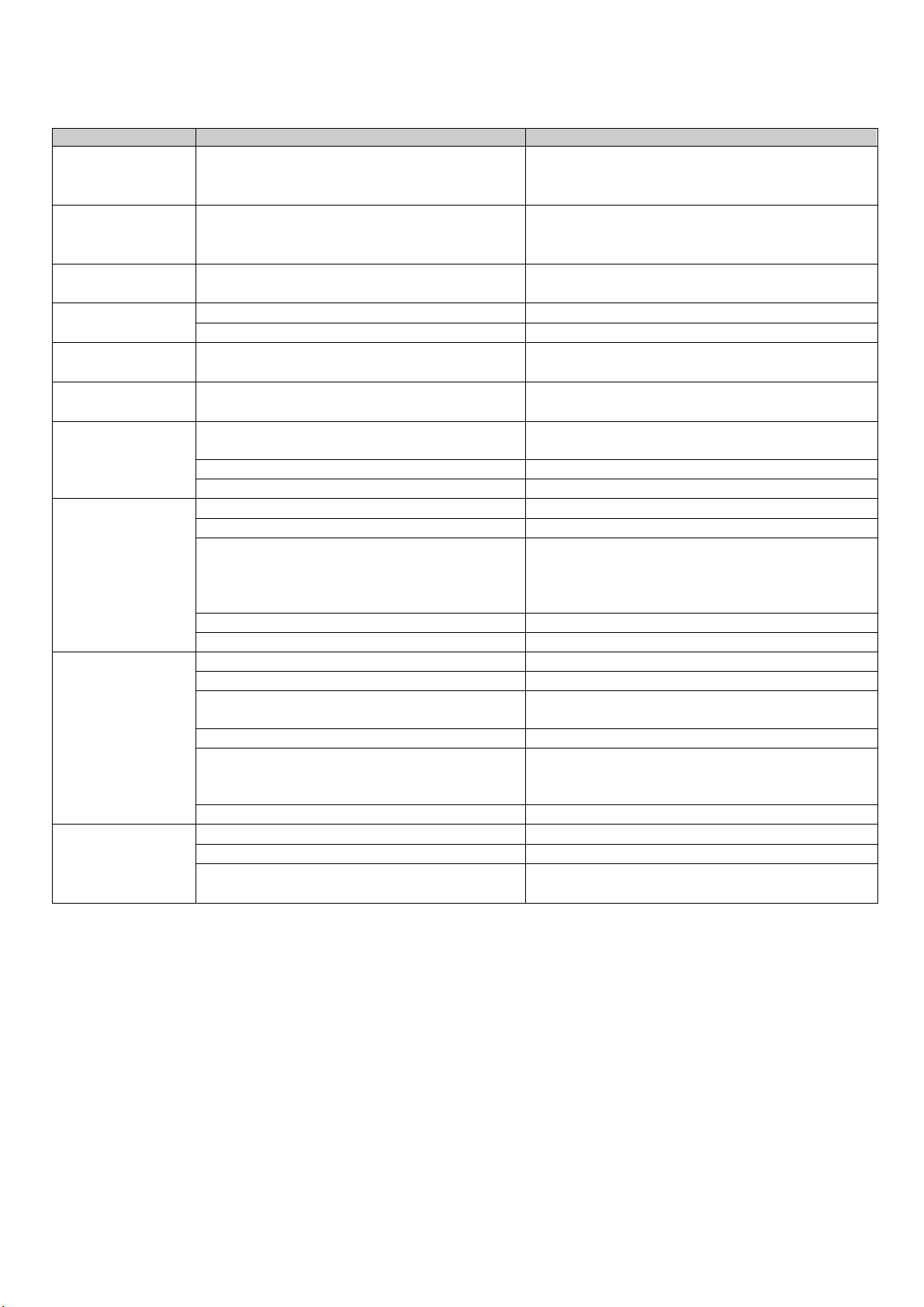

5-

DEPANNAGE

Exemples de pannes et solutions

DEFAUT

CAUSE PROBABLE

REPARATION

1. Température

d'aspiratio trop

haute

Trop de surchauffe du gaz d'aspiration

(supérieur à 20K)

Examiner et régler les détendeurs

thermostatiques

des évaporateurs.

2. Température

d'aspiratio trop

basse

Liquide dans conduite d'aspiration.

Régler les détendeurs thermostatiques.

Bulbe desserré ou placé incorrectement.

Contrôler et replacer si nécessaire les bulbes sur

conduite d'aspiration

3. Pressio

d'aspiratio trop

basse

Trop d'huile dans les évaporateurs.

Vider l'huile des évaporateurs.

Filtre dans conduite de liquide bouché.

Examiner et nettoyer les filtres dans les conduites

de liquide.

Filtre d'aspiration colmaté.

Vérifier le filtre d'aspiration.

Trop de surchauffe du gaz d'aspiration.

Régler les détendeurs thermostatiques.

Blocage du détendeur thermostatique en position

fermée.

Dégeler le détendeur avec des chiffons chauds. i

pas de réaction, changer le détendeur.

Problème de vanne solénoïde sur conduite liquide.

Contrôler

câblage

et

bobine

:

remplacer

si

nécessaire

Remplissage insuffisant de l'installation.

Charger en réfrigérant l'installation.

4. Le Compresseur

s'arrête trop

souve t sur

coupure BP

Voir point 3

Pressostat basse pression ajusté trop haut.

Ajuster pressostat.

Évapo. pris en glace ou présence d'eau gelée

dans le distributeur.

Nettoyer ou dégivrer l'évaporateur.

5. Pressio

d'aspiratio trop

haute

Remise en route après dégivrage.

Attendre pour confirmation.

Problème de compression. Remplacer compresseur

6. Pressio de

co de seur trop

haute

Débit d'air insuffisant au condenseur.

Nettoyer le

condenseur. Vérifier

les

moto

-

ventilateurs.

Pressostat haute pression ajusté trop bas.

Ajuster le pressostat maximum 0.9xP , mais

attention à la plage du compresseur !

Installation surchargée en fluide.

Vidange du liquide au réservoir.

Air ou gaz non condensables dans le circuit HP.

Faire sortir l'air au point haut.

DEFAUT

CAUSE PROBABLE

REPARATION

7. Pressio de

co de satio trop

basse

Enclenchement des ventilateurs mal ajusté si

condensation à air. Ajuster pressostat.

8. Température

refouleme t trop

haute

urchauffe trop importante à l'aspiration. Règles les détendeurs thermostatiques.

9. Température

d'huile trop haute

urchauffe à l'aspiration trop importante.

Vérifier et régler les détendeurs thermostatiques.

10. Température

d'huile trop basse

Résistance de carter hors service.

Remplacer résistance.

Retour d'huile trop saturé en fluide.

Régler détendeur thermostatique.

11.Capacité trop

gra de

ystème

de

régulation

ou

autre

défaut

d'automatisme.

Remplacer, réparer ou régler.

12.Capacité

i suffisa te

ystème

de

régulation

ou

autre

défaut

d'automatisme. Remplacer, réparer ou régler.

13. L'huile écume

forteme t après u

arrêt

Détendeur thermostatique (liquide dans conduite

d'aspiration).

Examiner les détendeurs thermostatiques.

Bulbe desserré ou placé incorrectement.

Examiner

le placement des bulbes.

Résistance de carter hors service.

Remplacer résistance.

14. Bruit a ormal

du compresseur

(*)

Boulons desserrés.

errer les boulons.

Bruit mécanique interne

Ne pas redémarrer le compresseur.

Liquide dans conduite

d'aspiration.

Examiner

et

ajuster

les

détendeurs

thermostatiques.

Voir si les électrovannes liquides ne restent pas

ouvertes à l'arrêt.

Bulbe desserré ou placé incorrectement.

Examiner la position du bulbe.

Émulsion dans le carter d'huile.

Mauvaise

lubrification. Voir paragraphes 13 et 10.

15. Le moteur du

compresseur e

démarre pas

Pressostat basse pression a coupé.

Voir paragraphe 3.

Pressostat haute pression a coupé.

Voir paragraphe 5.

Fusibles grillés ou disjoncteur déclenché

Examiner la

cause et changer les fusibles ou

réenclencher disjoncteur

Temporisation anti court cycle en court

Attendre

Protection interne ouverte.

Examiner la cause de l'élévation de température des

bobinages (temps de réenclenchement de 6H00 à

24H00).

Interrupteur principal ouvert.

Fermer le sectionneur.

16. Le

compresseur

marche d'u e

ma ière co ti ue

ystème de régulation ou défaut d'automatisme.

Voir paragraphes 13 et 14.

Remplissage insuffisant de l'installation.

Charger l'installation de

frigorigène.

Évaporateurs bouchés ou présence de glace.

Nettoyer ou dégivrer les évaporateurs.

(*) S’il y a u bruit a ormal au iveau du compresseur : Arrêter immédiateme t celui-

ci. Trouver la cause du défaut et y remédier

14/21

DESCRIPTION – OPERATIONS

GENERAL DESCRIPTION

Packaged air condenser units, designed for installation outdoors and consisting primarily of:

-2 to 4 OCTAGON BITZER compressors

-1 PROFROID air condenser V Type with helicoid fans (condenser above compressors compartment)

-1 liquid receiver with safety valve

-1 electrical cabinet

-1 galvanised sheet metal frame

-white painted sheet metal side panels (sound proof insulation as option)

Applicatio s

Medium and Low Temperature

Fluids: R404A/R507A/R134A/R407F/R407A/R448A/R449A.

INSTALLATION

HANDLING

Handling could be made by forklift or crane:

By forklift:

Make sure of compatibility with dimensions and weight of unit

Unit must be taken under the frame perpendicularly to the length.

By crane:

4 lifting eyes (internal diameter 40mm) are available on upper side of unit.

Instruction below must be strictly respected

INSTALLATION RECOMMENDATIONS

It must be exactly level in order to avoid creating an accumulation of oil at the lowest point, in pipes, or causing vibrations.

ufficient space should be left around and above the unit (minimum 1m) to allow maintenance and air circulation for condenser

The unit must be screwed on ground (holes are arranged on the frame)

15/21

16/21

REFRIGERATION NETWORK CONNECTION

BEFORE ANY WORK I DONE ON THE REFRIGERATION CIRCUIT, THE HOLDING CHARGE MU T BE REMOVED.

The piping used (copper or steel) must be of refrigeration quality in accordance with PED 2014/68/EU.

All piping must be correctly supported and fixed and should in no case be allowed to restrict the piping of the power pack.

The units are provided with a temporary charge of neutral gas (nitrogen or dry air) which should be removed before any operation

(connection by welding).

To eliminate this neutral gas totally, the whole installation should be put into vacuum.

The upstream/downstream connection interfaces of unit are formed by copper pipe links welded onto the shut-off valves.

ELECTRICAL CONNECTIONS

Ge eral i formatio

The machine is designed in accordance with EN60204-1.

All wiring on site must conform to the legal standards in force in the relevant countries and to EN60204-1.

Except for special operation, the nominal current must be:

power circuit: 400V/3/50Hz + Earth

control circuit: 230V/1/50Hz (pressure switches – crankcase heaters).

Electrical motor wiri g

Direct start.

The instructions shown on the compressor should, however, be respected. ee instructions of Bitzer.

The compressor motors are fitted with a a ti-short cycle mecha ism allowi g a maximum of 6 start-ups per hour.

KRIWAN security system : E B1

Importa t: the maximum imbalance between phases is 2% in voltage and 10% in current per motor.

Fa co de ser motors

The choice of speed is determined by the choice of tar Delta connection for a given voltage (designed for each type of unit)

The Star connection for 230V three-phase circuits is forbidden.

Common characteristics of these motors:

Importa t: the maximum imbalance between phases is 2% in voltage and 10% in current per motor.

Voltage limits : 400V +7% / -10%

ADDITIONAL SAFETY CONTROLS

SafetyFeatures

The safety switches fitted to the compressors cut off the compressor instantaneously.

Each compressor is fitted with one HP pressure switch (25 bar gauge cut out / 18 bar cut in) and an LP pressure switch (setting by

installer following application guideline from manufacturer of compressor).

Sole oidvalveo separatoroilretur

When this option is in place, the solenoid valve opens after 3 minutes, when restarting after a complete shutdown of the

compressors and closes when compressors are shut down.

Importa t: This solenoid valve exists in NO or NF versions, depending on the customer’s order specifications (N0 standard

feature).

Cra kcase

heater

The crankcase heater must be powered and operational during compressor shut-downs.

Ambient Temperature -30 à +45°C

Hygrometry 60 à 98 %

Protection factor with purge

holes sealed (CEI 34-5) IP55

Class (CEI 85 et CEI 34-1). F

Electrical supply 400 V - 50 Hz

17/21

AUTOMATIC MECHANICAL DEVICES

As standard the unit is controlled by pressure switches:

1 LP pressure switch (automatic reset) for each compressor

1 HP pressure switch (automatic reset) for each condenser fan.

As option electronic controlled could by installed (refer to instruction manual joined to electrical diagram)

START-UP OPERATIONS

PRELIMINARY CHECKS AND OPERATIONS

Ge eral i formatio

Ensure that all the threads are fully tightened on connection flanges, flexible connections and cables as jolting during transport

could cause screws and bolts to loosen.

Check also, for same reasons, if there are any breaks in the piping.

Ensure that the flexible connections are not in contact with metal parts. Vibrations from the compressor can cause wear in these

until they rupture at the point of friction.

witch on crankcase heaters 24 hours before start-up.

Before starting up a machine with pressurised tanks, all service valves must first be opened upstream and downstream and all

external valves closed.

Leaks testi g

Pressurise the whole system, including the compressors, using a neutral gas (Nitrogen) with a tracer at a minimum pressure of 10

bars and at a maximum pressure below 17 bars, isolating the LP (low pressure) switches.

Importa t: If the LP (low pressure) circuit is fitted with a safety valve (e.g.: on the suction accumulator) the test pressure on that

part of the circuit should be approx. 20% below the operating pressure of this valve.

Thorough leakage detection using haloid lamp or electronic detector should be carried out on the power pack.

After these tests, the gas must be removed. Fit the drier cartridges in their casing.

Dehydratio ofcircuits

This operation must be carried out with all valves open (including solenoid valves) with connection to a vacuum pump:

of the low pressure side and of the high pressure side.

The quality of dryi g should ot be judged by the speed at which the level of vacuum is reached but o the effective time it

is held (24 hours at 0.7 mbar is a good sta dard).

The total increase in pressure during that period should not be more than 2.6 mbar. The residual moisture in the system should be

less than 20ppm.

When the installation is under vacuum, an insulation check of the motor should not be carried out nor should the compressors be

started before at least 1 bar of fluid pressure is reintroduced.

This is to prevent motor windings damage.

Oil Level Check

Oil levels should never exceed the Bitzer recommendations

☯ half way up the sight glass when running

Oils

The compressor manufacturer recommendations should be followed.

The use of colorants or UV tracers as leak detectors in the oil, is not allowed.

Fluide BITZER

R404A

B E 32

OR

Artic EAL 32

This table is not exhaustive, but summarises the principal oils used. If any other oil is to be used, we would advise contacting

PROFROID or the compressor manufacturers.

Refrigera tFluidCharge

It is possible to charge in liquid phase when the installation is under vacuum through the charging valve provided on the liquid

receiver (depending on models).

18/21

The charging bottle must remain connected to this valve permanently during the whole start-up period to enable instant adjustment

while charging the installation.

Pre-Setti g A d Checki g of SafetySystems

Test the oil level monitoring type OLCK1 (for compressors fitted with)

Check the time delay :

After compressor start: 90s

In operation 5s

Check the actual cut-off if oil pressure drops.

To carry out this test, remove the compressor safety fuses and switch the top- tart switch on the compressor to the tart or

ON position at 230V with zero oil pressure (compressor stopped). Cut off electrical supply for reset.

Pre-set the LP (Low Pressure) pressure switches (following application guideline from manufacturer of compressor) and test

manually. Do not set these below atmospheric pressure.

Pre-Setti g A d Checki g of co trol systems

Pre-set the LP and HP pressure switches and test manually.

Start-up of compressors

-Open all the valves (compressor suction and discharge in liquid bottle)

-Place an ammeter on one phase of the compressor

- Close the power circuit-breaker or the fan motor cut-outs.

-tart up compressor by switching the on/off switch to on.

The current increases to maximum and must decrease very rapidly. If this does not happen, stop the compressor to check and

find the fault.

Repeat these operations for each compressor.

Remai der of charge

Fill up with the remainder very quickly.

An incomplete charge of fluid will cause considerable superheat and so abnormally high discharge temperatures.

Fa checks

Direction of rotation

Check that the fans are rotating in the correct direction, i.e. drawing on the coil.

Fan operation

The fans cut in/out from the collectors towards the end of the coil.

OPERATING CHECKS

hortly after start-up, the operating conditions of the equipment must be checked.

The compressor must operate within its acceptable limits

Check on each compressor (with the others shut down):

.Discharge pressure

.Oil pressure

.Measure suction temperature

.Measure discharge temperature

.Measure oil temperature on entry into the compressor

The intake superheat must not exceed 20K and should not fall below 11K. Therefore adjust the thermostatic expansion valve and

ensure that the charge in the condensing unit is correct.

The discharge conditions on the discharge tube (with cylinder head fan off) must be within the following range:

. R404 70°C < T° discharge < 100°C

-The crankcase temperature must not fall below 40°/45°C

-The maximum temperature of crankcase must not exceed 93°C.

Co de ser

Check the voltage absorbed for each fan motor.

Very importa t:

There is no need to add oil over and above the required quantity during start-up.

Excess oil generally leads to oil slugs on the condensing unit which causes damage to the compressors.

This manual suits for next models

1

Table of contents

Languages:

Other Profroid Heat Pump manuals

Popular Heat Pump manuals by other brands

Daikin

Daikin Altherma 3 H HT F User reference guide

Trane

Trane LIFT 81-P Installation operation & maintenance

Daikin

Daikin Altherma 3 H HT F+W User reference guide

Panasonic

Panasonic WH-ADC0309K6E5 operating instructions

Baxi

Baxi AWHP 22 TR-2 Installation and service manual

Aquacal

Aquacal 100 Owner's manual and installation guide

Mitsubishi Electric

Mitsubishi Electric Trane TPCA0A 1KA70 Series Operation manual

Novelan

Novelan LA Series operating manual

Bryant

Bryant EVOLUTION V 288BNV owner's manual

Immergas

Immergas Magis Combo Series Instructions and warnings

Sanden

Sanden GAU?A45HPA Service book

ClimateMaster

ClimateMaster Tranquility Technical guide