BLOCKSYSTEM FA - FT Pag. 5 REV. 04 10/07

I

•Si consiglia di collegare un tubo di gomma al tubo di troppo pieno che permette l’evacuazione di

acqua nel caso di anomalie di funzionamento o di uso.

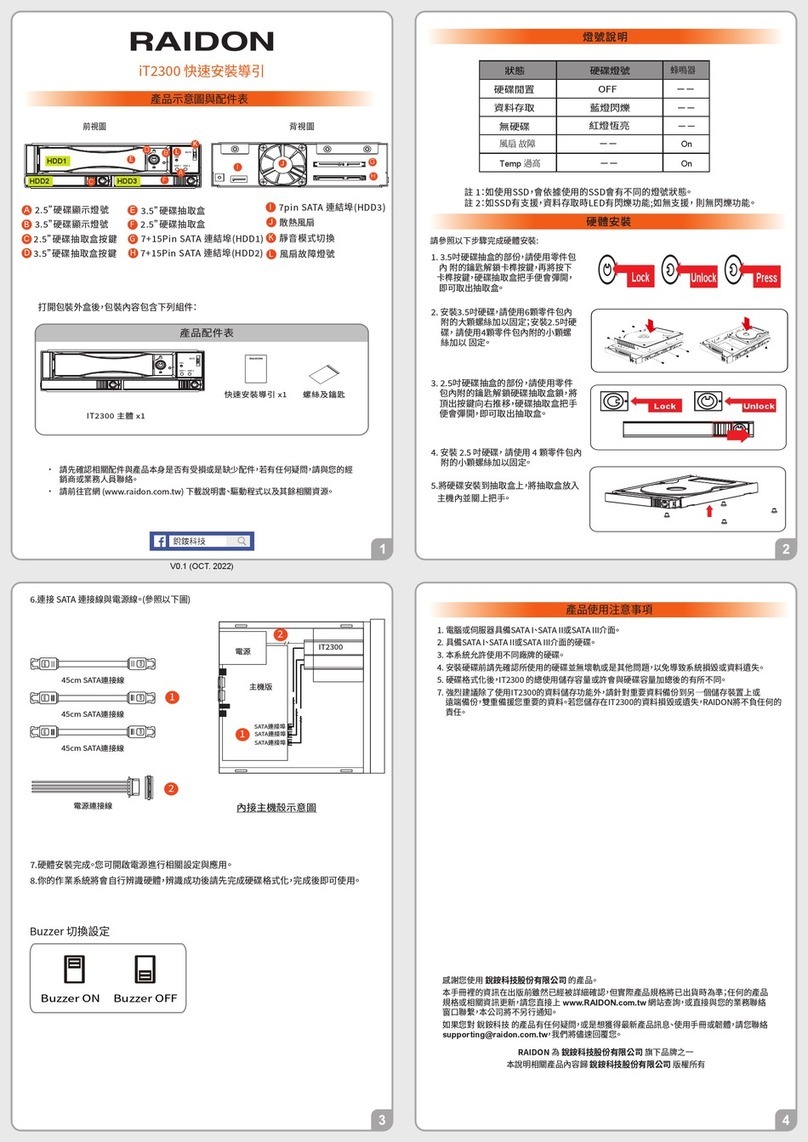

6. 2 Modalità di installazione versione accavallato

•Prima di montare il soffitto della cella, praticare n° 2 scanalature sull’estremità superiore della

parete ed un foro per lo scarico dell’acqua come indicato nelle Fig. 6-7-8 a fine manuale.

•Togliere la vaschetta in alluminio posta sotto l’evaporatore del Blocksystem svitando le 4 viti di

fissaggio.

•Sollevare il Blocksystem con un muletto (o altro mezzo di sollevamento idoneo) utilizzando gli

appositi ganci di sollevamento come indicato in Fig. 1

•Posizionare il Blocksystem sulle scanalature praticate sulla parete della cella.

•Fissare il Blocksystem alla parete della cella con apposite viti (in dotazione).

•Sigillare il perimetro delle scanalature con silicone (di caratteristiche idonee all’uso della cella)

onde evitare infiltrazione di aria calda all’interno della cella.

•Rimettere la vaschetta sotto l’evaporatore e fissarla con le 4 viti tolte precedentemente.

•Verificare la perfetta funzionalità dello scarico acqua di condensa dell’evaporatore.

Si consiglia di collegare un tubo di gomma al tubo di troppo pieno per permettere l’evacuazione di

acqua nel caso di anomalie di funzionamento o di uso.

6. 3 Collegamento elettrico

Le operazioni di collegamento elettrico, devono essere eseguite da personale qualificato in possesso

dei requisiti tecnici necessari stabiliti dal paese dove viene installata la macchina.

•Verificare che la tensione sulla linea corrisponda a quella riportata sulla targhetta fissata al cavo

di alimentazione dell’unità. Il cavo di alimentazione deve essere ben steso (evitare arrotolamenti

e sovrapposizioni), in posizione non esposta ad eventuali urti o manomissioni di minori, non deve

essere in prossimità di liquidi, acqua o fonti di calore, non deve essere danneggiato (se lo fosse,

farlo sostituire da personale qualificato).

•Predisporre un interruttore magnetotermico differenziale con curva di intervento tipo C (10÷15 In)

tra la linea di alimentazione ed il Blocksystem ed accertarsi che la tensione di linea corrisponda

alla tensione indicata sulla targhetta (vedi etichetta applicata sulla macchina); tolleranza

consentita ±10% della tensione nominale. Per il dimensionamento del magnetotermico

differenziale, si deve tenere conto degli assorbimenti indicati in targhetta.

•N.B.: l’interruttore magnetotermico differenziale deve essere posto nelle immediate vicinanze del

Blocksystem in modo tale che esso possa essere ben visibile e raggiungibile dal tecnico in caso di

manutenzione.

•E’ necessario che la sezione del cavo di alimentazione sia adeguata alla potenza assorbita dalla

macchina (tale potenza è riportata nell’etichetta applicata sulla macchina).

•E’ obbligatorio, a termine di legge, collegare la macchina ad un efficiente impianto di messa a

terra. Si declina ogni responsabilità dall’inosservanza di tale disposizione; si declina ogni

responsabilità qualora l’impianto elettrico a cui ci si allaccia, non sia realizzato secondo le norme

vigenti.

•Fissare il micro-porta fornito in dotazione sul battente della porta della cella il quale provoca

automaticamente ad ogni apertura l’accensione luce cella e la fermata del compressore e delle

ventole sia dell’evaporatore che del condensatore.

•N.B.: il cavo micro-porta, deve passare lontano dai cavi percorsi da corrente elettrica onde

evitare disturbi alla scheda elettronica.

•Fissare al soffitto della cella la lampada e collegare il cavo luce cella seguendo le istruzioni

riportate all’interno del supporto.

•Con le unità della gamma LBP (-15°C/-25°C) è in dotazione un cavo per il collegamento della

resistenza porta. Questo collegamento deve essere eseguito utilizzando un fusibile dimensionato

in funzione della resistenza porta utilizzata.

•N.B.: NON collegare i cavi ”LUCE CELLA” e “RESISTENZA PORTA” alla linea 230 Volt. Le

targhette attaccate ad ogni cavo indicano il collegamento da eseguire.

La potenza massima del corpo illuminante che si può collegare al cavo luce cella (fornito in

dotazione) è di 100W per lampade ad incandescenza e 66W per neon (alimentazione 230V-

50Hz). La potenza massima della resistenza che si può collegare al cavo resistenza porta (fornito

in dotazione su tutti i modelli LBP) è di 300W (alimentazione 230V-50Hz).

•E’ vietato effettuare qualunque operazione di manutenzione con il Blocksystem sotto tensione.

•Si declina ogni responsabilità derivante dall’inosservanza delle indicazioni sopra riportate.