die der Zuordnung zum zulässigen Pressring dient, der gleichlautend gekenn-

zeichnet ist. Der Pressring 45° (PR-2B) darf nur unter einem Winkel von 45° zur

Zwischenzange Z1/Zwischenzange Mini Z1 angesetzt werden (Fig. 17). Einbau-

und Montageanweisung des Herstellers/Anbieters des zu pressenden Pressfi tting-

Systems lesen und beachten. Niemals mit unpassender Presszange, Presszange

Mini, Pressring und Zwischenzange, Zwischenzange Mini (Presskontur, Größe)

pressen. Die Pressverbindung könnte unbrauchbar und die Maschine sowie die

Presszange, Presszange Mini bzw. der Pressring und die Zwischenzange,

Zwischenzange Mini könnten beschädigt werden.

Antriebsmaschine vorteilhafterweise auf Tisch oder Boden legen. Die Drehhülse

(Fig. 4 (27)) von ROLLER’S Uni-Press XL ACC muss entsprechend der verwen-

deten Presszange/Zwischenzange positioniert werden. Zur Verwendung der

Zwischenzange Z6 XL muss die Drehhülse (27) bis zum einrasten gedreht

werden, so dass diese den Schlitz des Antriebsgehäuses nicht verdeckt. Für

alle weiteren Presszangen/Zwischenzangen Drehhülse (27) bis zum Einrasten

drehen, so dass diese den Schlitz des Antriebsgehäuses verdeckt. Montage

(Wechsel) der Presszange, Presszange Mini, Zwischenzange, Zwischenzange

Mini kann nur erfolgen, wenn die Pressrollen (5) ganz zurückgefahren sind.

Gegebenenfalls bei ROLLER'S Uni-Press SE Drehrichtungshebel (7) nach

links drücken und Sicherheits-Tippschalter (8) betätigen, bei ROLLER'S Multi-

Press Mini ACC, ROLLER'S Multi-Press Mini 22 V ACC, ROLLER'S Multi-Press

Mini S 22 V ACC, ROLLER'S Uni-Press / Uni-Press ACC / Uni-Press XL ACC

und ROLLER'S Multi-Press / Multi-Press ACC die Rückstelltaste (13) solange

drücken, bis die Pressrollen (5) ganz zurückgefahren sind.

Drehhülse (27) immer entsprechend der verwendeten Presszange/Zwischen-

zange positionieren, bis diese einrastet, Quetschgefahr!

Zangenhaltebolzen (2) öffnen. Hierzu Verriegelungsstift/Riegel (4) drücken,

der Zangenhaltebolzen (2) springt federbelastet heraus. Gewählte Presszange,

Presszange Mini (1), Zwischenzange, Zwischenzange Mini (18) einsetzen.

Zangenhaltebolzen (2) vorschieben, bis Verriegelungsstift/Riegel (4) einrastet.

Dabei die Druckleiste/Knopf (3) direkt über dem Zangenhaltebolzen (2) nieder-

drücken. Radialpressen nicht ohne eingelegte Presszange, Presszange Mini,

Pressring mit Zwischenzange, Zwischenzange Mini starten. Pressvorgang nur

zur Herstellung einer Pressverbindung ablaufen lassen. Ohne Pressgegendruck

durch den Pressverbinder wird die Antriebsmaschine bzw. die Presszange,

Presszange Mini, Pressring und Zwischenzangen und Zwischenzange Mini

Niemals bei nicht verriegeltem Zangenhaltebolzen (2) pressen. Bruchge-

2.3. Montage (Wechsel) der Pressköpfe (14) bei Axialpressen (Fig. 9)

Akku entnehmen. Nur systemspezifi sche Pressköpfe verwenden. ROLLER'S

Pressköpfe sind mit Buchstaben zur Kennzeichnung des Druckhülsen-Systems

und mit einer Zahl zur Kennzeichnung der Größe beschriftet. Einbau- und

Montageanweisung des Herstellers/Anbieters des zu pressenden Druckhülsen-

Systems lesen und beachten. Niemals mit unpassenden Pressköpfen (Druck-

hülsen-System, Größe) pressen. Die Verbindung könnte unbrauchbar und die

Maschine sowie die Pressköpfe könnten beschädigt werden.

Gewählte Pressköpfe (14) ganz einstecken, gegebenenfalls drehen bis sie

einrasten (Kugelrastung). Pressköpfe und Aufnahmebohrung in der Pressvor-

2.4. Montage (Wechsel) der Aufweitvorrichtung (15), des Aufweitkopfes (16)

bei ROLLER'S Akku-Exparo 22 V ACC (Fig. 8)

Zum Aufweitkopf (16) passende Aufweitvorrichtung (15) wählen. Zu den

ROLLER'S Aufweitköpfen Cu die Aufweitvorrichtung Cu verwenden. Zu den

ROLLER'S Aufweitköpfen P die Aufweitvorrichtung P verwenden. Nur system-

spezifi sche Aufweitköpfe verwenden. ROLLER'S Aufweitköpfe P sind mit

Buchstaben zur Kennzeichnung des Druckhülsensystems und mit einer Zahl

zur Kennzeichnung der Größe, ROLLER'S Aufweitköpfe Cu nur mit einer Zahl

zur Kennzeichnung der Größe, beschriftet. Zur Aufweitvorrichtung Q & E passen

die Aufweitköpfe der Systeme Uponor Quick & Easy und Giacomini GX. Einbau-

und Montageanweisung des Herstellers/Anbieters des verwendeten Systems

lesen und beachten. Niemals mit unpassender Aufweitvorrichtung, unpassenden

Aufweitköpfen (System, Größe) aufweiten. Die Verbindung könnte unbrauchbar

und die Maschine sowie die Aufweitköpfe könnten beschädigt werden. Den

Kegel des Aufweitdornes (18) leicht fetten. Gewählten Aufweitkopf bis zum

Anschlag an die Aufweitvorrichtung (15) aufschrauben. Die Aufweitvorrichtung

muss jetzt so eingestellt werden, dass die Schubkraft der Antriebsmaschine am

Ende der Aufweitung von der Antriebsmaschine und nicht vom Aufweitkopf

aufgenommen wird. Hierzu die Aufweitvorrichtung (15) samt aufgeschraubtem

Aufweitkopf von der Antriebsmaschine abschrauben. Vorschubkolben soweit

wie möglich nach vorn laufen lassen ohne dass die Maschine auf Rücklauf

schaltet. In dieser Position muss die Aufweitvorrichtung samt aufgeschraubtem

Aufweitkopf soweit auf die Antriebsmaschine aufgeschraubt werden bis die

Aufweitbacken (17) des Aufweitkopfes (16) ganz geöffnet sind. In dieser Stellung

ist die Aufweitvorrichtung mit der Kontermutter (24) zu sichern.

Darauf achten, dass die Druckhülse beim Aufweitvorgang ausreichenden

nd zum Aufweitkopf (16) hat, da anderenfalls die Aufweitbacken (17)

verbogen werden oder brechen können.

Nach längerer Lagerzeit der Antriebsm

aschine muss vor erneuter Inbetrieb-

nahme zuerst das Überdruckventil durch Drücken der Rückstelltaste

betätigt werden. Sitzt dieses fest oder läuft schwergängig, darf nicht gepresst

werden. Die Antriebsmaschine muss dann zur Überprüfung an eine autorisierte

ROLLER Vertrags-Kundendienstwerkstatt übergeben werden.

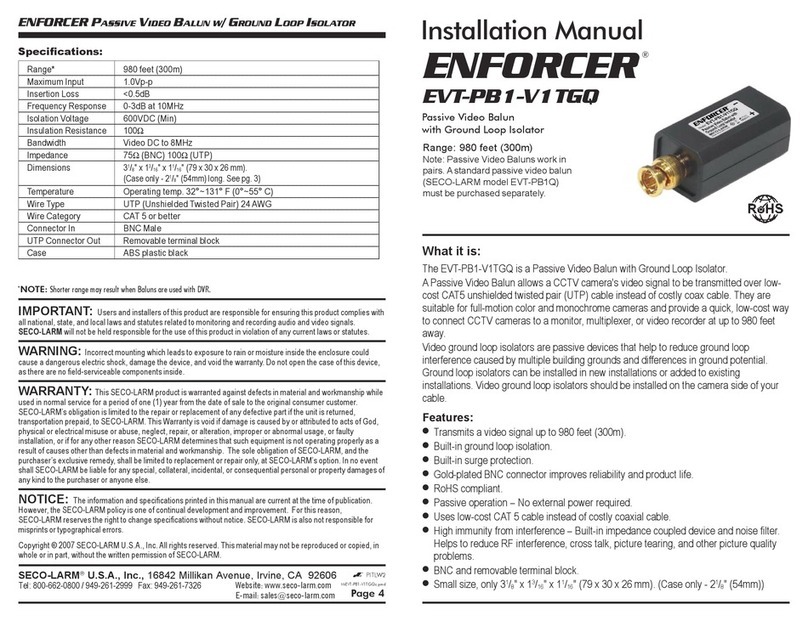

3.1. Radialpressen (Fig. 1 bis 7 und 13 bis 17)

Vor jeder Verwendung ist die Presszange, Presszange Mini, der Pressring,

Zwischenzange und die Zwischenzange Mini, insbesondere die Presskontur

(11, 22) der Pressbacken (10) bzw. aller 3 Presssegmente (21), auf Schäden

und Abnützung zu kontrollieren. Beschädigte oder abgenützte Presszangen,

Presszangen Mini, Pressringe, Zwischenzange und die Zwischenzange Mini

nicht mehr verwenden. Es besteht sonst die Gefahr nicht ordnungsgemäßer

Pressung bzw. Unfallgefahr.

Vor jeder Verwendung ist mit der Antriebsmaschine und der jeweils eingesetzten

Presszange, Presszange Mini, dem jeweils eingesetzten Pressring mit Zwischen-

zange bzw. Zwischenzange Mini eine Probepressung mit eingelegtem Press-

verbinder vorzunehmen. Die Presszange, Presszange Mini (1), der Pressring

(20) mit Zwischenzange bzw. Zwischenzange Mini müssen dabei mechanisch

in die Antriebsmaschine passen und or

dnungsgemäß verriegelt werden können.

in die Antriebsmaschine passen und ordnungsgemäß verriegelt werden können.in die Antriebsmaschine passen und or

Nach vollendeter Pressung ist das völlige Schließen der Pressbacken (10),

Pressringe (20), Presssegmente (21) sowohl an deren Spitze (Fig. 1, und Fig.

13 bis 17 bei „A“) als auch auf der gegenüber liegenden Seite (Fig. 1, und Fig.

13 bis 17 bei „B“) zu beobachten. Die Dichtheit der Verbindung ist zu prüfen

(länderspezifi sche Vorschriften, Normen, Richtlinien usw. beachten).

Entsteht beim Schließen der Presszange, Presszange Mini, des Pressringes

ein deutlicher Grat an der Presshülse, kann die Pressung fehlerhaft bzw. undicht

sein (siehe 5. Störungen).

Zur Vermeidung von Schäden an Radialpressen ist darauf zu achten, dass

bei Arbeitssituationen, wie in den Fig. 10 bis 12 beispielhaft gezeigt, keine

Verspannung zwischen Presszange, Presszange Mini, Pressring, Zwischen-

zange, Zwischenzange Mini, Fitting und Antriebsmaschine auftritt. Bei

Nichtbeachten besteht Bruchgefahr und wegfl iegende Teile können zu

ernsthaften Verletzungen führen.

Presszange, Presszange Mini (1) mit der H

and so weit zusammendrücken, dass

Presszange, Presszange Mini (1) mit der Hand so weit zusammendrücken, dassPresszange, Presszange Mini (1) mit der H

die Presszange über den Pressverbinder geschoben werden kann. Antriebs-

maschine mit Presszange dabei rechtwinklig zur Rohrachse auf den Pressfi tting

aufsetzen. Presszange loslassen, so dass sie sich um den Pressfi tting schließt.

Antriebsmaschine am Gehäusegriff (6) und am Schaltergriff (9) halt

(20) um den Pressverbinder herum legen.

hine einlegen und Zangenhaltebolzen

verriegeln, gegebenenfalls Drehhülse (27) positionieren, siehe 2.2.

zange/Zwischenzange Mini (18) mit der Hand so weit zusammendrücken, dass

die Zwischenzange/Zwischenzange Mini an den Pressring angelegt werden

kann. Zwischenzange/Zwischenzange Mini loslassen, so dass die Radien/

albkugeln der Zwischenzange/Zwischenzange Mini an den Zylinderrollen/

Kugelpfannen des Pressringes und der Pressring an dem Pressfi tting fest

anliegen. Bei der Zwischenzange Z1 und Zwisc

nzange Mini Z1 darauf achten,

der Pressring nur unter 45° ang

Drehrichtungshebel (7) nach rechts (Vorlauf)

-Press SE Drehrichtungshebel (7) nach rechts (Vorlauf)-Press SE

schalten und Sicherheits-Tippschalter (8) drücken. Sicherheits-Tippschalter

(8) gedrückt halten bis die Pressung fertig gestellt und die Presszange bzw.

der Pressring geschlossen ist. Sicherheits-Tippschalter sofort loslassen. Dreh-

richtungshebel (7) nach links (Rücklauf) schalten und Schalter (8) drücken bis

die Pressrollen zurückgefahren sind und die Sicherheits-Rutschkupplung

anspricht. Sicherheits-Tippschalter sofort loslas

-Rutschkupplung nicht unnötig bel

asten. Sicherheits-Tippschalter

nach dem Schließen der Presszange, des Pressringes bzw. nach dem Zurück-

n. Die Sicherheits-Rutschkupplung ist,

wie jede Rutschkupplung, normale

rschleiß unterworfen. Wird sie jedoch

unnötig belastet, verschleißt sie beschleunigt und kann d

unnötig belastet, verschleißt sie beschleunigt und kann dadurch zerstört werden.unnötig belastet, verschleißt sie beschleunigt und kann d

ROLLER'S Uni-Press und ROLLROLLER'S

ER'S Multi-Press Sicherheits-TippschalterER'S Multi-Press

(8) gedrückt halten bis die Presszange bzw. der Pressring völlig geschlossen

ist. Dies wird durch ein akustisches Signal (Knacken) angezeigt. Rückstelltaste

(13) so lange drücken, bis die Pressrollen (5) ga

ROLLER'S Multi-Press Mini ACC, ROLLER'S Multi-Press ACC,

ROLLER'S Multi-Press Mini ACC, ROLLER'S Multi-Press ACC,

Multi-Press Mini S 22V ACC,

Multi-Press Mini S 22V ACC,

ROLLER'S Multi-Press 22 V ACC,

ROLLER'S Multi-Press 22 V ACC,

und ROLLER’S Uni-Press XL ACC

und ROLLER’S Uni-Press XL ACC Sicherheits-Tippschalterund ROLLER’S Uni-Press XL ACC

(8) gedrückt halten bis die Presszange, Presszange Mini bzw. der Pressring

völlig geschlossen ist. Nach vollendeter Pressung schaltet die Antriebsmaschine

automatisch auf Rücklauf um (Zwangsablauf). Dies wird durch ein akustisches

Signal (Knacken) angezeigt.