Stenflex A Series User manual

Gummi-Kompensatoren

Rubber-type expansion joints

Compensateurs en élastomère

Compensadores de goma

Compensatori di gomma

Gummi-kompensatorer

ÂÏ·ÛÙÈο ·ÓÙÈÎÚ·‰·ÛÌÈο

Gumové kompenzátory

Montage- und Betriebsanleitung

Installation and operating instructions

Notice de montage et de service

Instrucciones para el montaje y el servicio

Istruzioni per il montaggio e l’esercizio

Monterings- och bruksanvisning

√‰ËÁ›Â˜ ÙÔÔı¤ÙËÛ˘ Î·È ÏÂÈÙÔ˘ÚÁ›·˜

Návod k montáži a obsluze

B15/40./00001993-00

2

ꔴ

A

ꔴ

A

9

9

9

9

10

11 12

3

ꔴ

B

ꔴ

M

3

3

33

233

FFP = F1+ F2+ F3

4

ꔴ

C

ꔴ

D

5

DN

[Nm]

3000 psi

40

50

65

80

100

125

10

10

15

20

30

35

G

Typ GR-SAE

DN

PN 10 PN 16

[Nm]

20/25

32

40

50

65

80

100

125

150

175

200

250

300

350

400

35

90

90

90

90

90

90

90

180

180

180

180

180

180

300

35

90

90

90

90

90

90

90

180

180

180

300

300

300

450

E

Typ A, AR, AS, E, G, R, RS

DN [Nm] / [Nm]

80/250

100/250

150/300

200/400

250/450

250/500

300/500

400/600

500/700

600/800

700/900

800/1000

900/1100

1000/1200

1100/1300

1200/1400

1400/1600

1600/1800

1800/2000

2000/2200

2200/2400

20/65

30/65

115/160

90/180

115/160

115/205

125/205

110/170

130/195

155/215

115/155

130/195

145/175

160/190

175/205

195/220

280/325

215/235

210/225

210/220

225/235

I

Typ W-1

DN

PN 10 PN 16

[Nm]

450

500

600

700

800

900

1000

85

90

120

135

170

180

215

95

115

150

165

200

210

250

N

Typ A

ꔴ

N

ꔴ

G

ꔴ

E

ꔴ

I

6

DN

PN 10 PN 16

[Nm]

40

50

65

80

100

125

150

175

200

250

300

350

400

15

15

20

15

15

20

30

35

60

50

65

60

80

15

15

20

15

15

20

30

35

40

60

75

70

85

O

Typ B

DN [Nm] / [Nm]

200/450

400/800

500/900

800/1300

40/50

85/130

70/120

95/200

K

Typ W-2

ꔴ

O

ꔴ

L

ꔴ

K

300

350

400

450

500

600

650

700

750

800

900

1000

1100

1200

1300

1400

1500

1600

1700

1800

1900

2000

2100

2200

2300

2400

2500

2600

2800

3000

3200

3400

3600

70

85

70

80

70

110

95

100

130

140

150

140

180

190

285

295

315

300

355

335

400

415

445

430

460

450

565

570

595

555

590

640

785

70

75

105

95

110

150

150

150

190

200

200

250

260

310

425

435

580

600

565

575

565

615

770

770

800

805

835

805

865

955

–

–

–

DN

PN 6 PN 10

100

100

130

130

180

260

230

210

280

260

240

350

450

460

480

520

710

730

690

700

830

820

–

840

–

880

850

880

–

–

–

–

–

PN 16

[Nm]

L

Typ C

7

Montage- und Betriebsanleitung

für Gummi-Kompensatoren

Typenreihe A, AR, AS, AG, B, C, E, F, G, H, W, R, RS und GR-SAE

D

Allgemeine Hinweise

STENFLEX®Gummi-Kompensatoren können nur dann ihre Funktion erfüllen, wenn der Ein-

bau und die Montage fachgerecht ausgeführt werden. Die Lebensdauer wird nicht nur durch

die Betriebsverhältnisse, sondern vor allen Dingen durch den richtigen Einbau bestimmt.

Kompensatoren sind keine anspruchslosen Rohrelemente, sondern bewegliche Teile, die

einer regelmäßigen Überprüfung unterzogen werden müssen.

Kompensatoren sind besondere Komponenten eines Rohrleitungssystems. Für nachgebau-

te Produkte oder für Modifikationen an den Original-Produkten wird von STENFLEX®keine

Gewährleistung übernommen.

Um Montagefehler zu vermeiden ist es wichtig, dass nachstehende Hinweise unter

Berücksichtigung der technischen Maßblätter in unserem Katalog beachtet werden.

ACHTUNG: Bei NICHT-Beachtung droht Zerstörung des Kompensators, Verletzungs-

gefahr und Gefährdung der Umwelt.

Im Zweifelsfall erreichen Sie unseren Technischen Beratungsdienst unter Telefon:

040/52903-0

Montage

QDen Kompensator sauber und trocken lagern. Bei Lagerung im Freien vor intensiver

Sonnenbestrahlung und Witterungseinflüssen schützen.

QVor dem Einbau die Verpackung und den Kompensator auf Beschädigung überprüfen.

Bei Beschädigungen, gleich welcher Art, darf das Produkt nicht eingebaut werden.

QDen Kompensator innen und außen von Fremdkörpern z. B. Schmutz, Isoliermaterial

und dergleichen freihalten und vor/nach der Montage daraufhin kontrollieren.

QTransportsicherungen und Schutzdeckel erst unmittelbar vor der Montage entfernen.

QDie Montage der Kompensatoren darf nur durch autorisiertes Fachpersonal erfolgen.

Entsprechende Unfallverhütungsvorschriften sind zu beachten.

QDen Kompensator nicht werfen oder stoßen; vor herabfallenden Gegenständen schüt-

zen. Keine Ketten oder Seile direkt am Balg anbringen.

QBesondere Dichtungen sind nicht erforderlich, da die Kompensatoren selbstdichtend

sind. Die Dichtflächen der Gegenflansche müssen plan und sauber sein. Zusätzliche

Dichtungen sind nicht notwendig; nur beim Einbau von Leitrohren muss eine Dichtung

eingebracht werden.

QBei Unterdruckbetrieb Gummikompensatoren mit Vakuum-Stützring einsetzen.

QDie Länge der Baulücke soll gleich der Kompensator-Baulänge sein.

QDer Kompensator soll vorzugsweise auf Zusammendrückung beansprucht werden.

QKompensatoren sind nach Montageart zu montieren, d.h. der Schraubenkopf sollte

immer balgseitig, die Mutter rohrleitungsseitig, platziert werden. Falls nicht möglich, ist

bei Montageart die Schraubenlänge so zu wählen, dass der Balg nicht beschädigt

wird. Bei Flanschen mit Gewindelöchern besonders darauf achten, dass die Schrau-

benlängen möglichst mit dem Flansch abschließen . Die Beschädigungsgefahr durch

ꔴ

A

8

zu lange Schrauben erhöht sich, wenn der Gummibalg im Betriebszustand unter Druck

expandiert .

QBeim Einbau darauf achten, dass die Bohrungen der Rohrleitungsflansche fluchten. Falls

erforderlich drehbare Flansche am Kompensator nachjustieren.

QBeim Durchfluss von aggressiven Medien (z.B. Seewasser, Säuren, Laugen etc.) müs-

sen sowohl die Rohrleitungs-Innendurchmesser als auch die Flansch-Dichtflächen einen

wirksamen Korrosionsschutz aufweisen.

Abb. Die Dichtflächen der Gegenflansche müssen vollkommen plan und sauber sein.

Abb. Flansche mit Nut und Feder sind NICHT zulässig.

Abb. Absätze oder drehbare Flansche mit Vorschweißbund müssen mit Ausgleichstü-

cken ausgeglichen werden.

Abb. Drehbare Flansche mit Vorschweißbund sind nicht geeignet. Keine gleichmäßige

Anpressung. (siehe Abb. 7)

Abb. Zusätzlich eingelegte Flachdichtung (65 + 5 Shore A) schützt die Gummidichtflä-

che vor scharfkantigen Rohrenden.

Abb. 10 Scharfkantige Rohrenden zerschneiden die Gummidichtfläche.

Abb. 11 Bei ausgebildeten Gummiflanschen ist volle Anpressung nur bei glatten Gegen-

flanschen möglich.

Abb. 12 Gegenflansche mit Ansatz zerdrücken den Gummiflansch, der hinterliegende An-

pressflansch kippt – Anpressung ungenügend.

QDie Flanschschrauben über kreuz gleichmäßig anziehen. Mit dem Schlüssel Schrau-

benkopf innen halten und Muttern außen drehen, um Beschädigungen am Balg durch

Werkzeuge zu vermeiden. Schrauben nach der ersten Inbetriebnahme nachziehen.

QEine Torsionsbeanspruchung (Verdrehung) des Kompensators während der Montage-/

Demontage und im Betriebszustand ist unzulässig. Dieses gilt insbesondere für Typen

mit Gewindeanschluss, mit Schlüssel am Sechskant gegenhalten.

QBei Elektro-Schweißarbeiten an der Rohrleitung in der Umgebung von Kompensatoren

sind diese durch Erdungslitzen zu überbrücken. Grundsätzlich sind bei Schweißarbeiten

Kompensatoren vor Schweißspritzern und thermischen Belastungen zu schützen.

QBei hohen Strömungsgeschwindigkeiten und damit verbundenen möglichen Resonan-

zen oder Turbulenzen durch Umlenken der Strömungsrichtung (z. B. hinter Pumpen,

Ventilen, T-Stücken, Rohrbögen) wird der Einbau eines Leitrohres (LR) erforderlich.

Beim Einbau ist die Durchflussrichtung zu beachten (Pfeilrichtung = Strömungsrichtung).

QKompensatoren möglichst so einbauen, dass eine Sichtprüfung auf Unversehrtheit in

regelmäßigen Abständen möglich ist.

QKompensatoren zum Schutz gegen Beschädigungen unterschiedlichster Art abdecken.

QDie Bälge nicht mit Farbanstrich versehen und keine Isolierung anbringen.

QVorspannvorrichtungen erst nach dem Einbau entfernen.

QDie Rohrleitungen müssen mit ausreichend dimensionierten Festpunkten zur Aufnahme

der Rohrleitungskräfte und Rohrleitungsführungen ausgestattet werden. Für die fachge-

rechte Ausführung ist der Betreiber verantwortlich.

QRohrleitungs-Festpunkte erst nach der Montage des Kompensators (nach Anziehen der

Flanschschrauben) fixieren.

QEine Druckfestigkeitsprüfung nach Anhang 1, Abschnitt 3.22 der Druckgeräte-Richtlinie

97/23/EG wird in der Regel nicht vom Hersteller durchgeführt. Diese ist nach dem Ein-

bau in das Rohrleitungssystem durch den Betreiber durchzuführen (PT = 1,43 x PS).

9

QNotwendige Sicherheits- und Überwachungseinrichtungen (wie z. B. Einbau von Tempe-

raturfühlern, Druckbegrenzungsventilen, Maßnahmen zur Vermeidung von Druckstößen

und Wasserschlägen) müssen vom Betreiber im Rohrleitungssystem vorgesehen wer-

den.

Schraubenanzugsmomente für STENFLEX®Gummi-Kompensatoren.

Die aufgeführten Anzugsmomente beziehen sich auf Neukompensatoren. Die Werte kön-

nen bei Bedarf um 30% überschritten werden. Die Schrauben sind über Kreuz mehrmals

anzuziehen, damit eine gleichmäßige Dichtpressung erreicht wird. Nach ca. 24 Stunden

Betriebsdauer ist das Setzen durch Nachziehen der Schrauben auszugleichen. Sollten

dennoch Undichtigkeiten auftreten, ist Rücksprache mit dem Hersteller zu halten. Nicht

abgedruckte Anzugsmomente sind beim Hersteller anzufragen.

QTabelle

ꔴ

ETypenreihe A/AR/AS/E/G/R/RS in den Druckstufen PN 10 und PN 16.

Nennweite, Anzugsmoment

QTabelle

ꔴ

GTypenreihe GR-SAE, nur Schrauben nach DIN 6912 verwenden.

Nennweite, Anzugsmoment

QTabelle

ꔴ

ITypenreihe W-1 in den Druckstufen PN 1/2,5.

Nennweite, Anzugsmoment/Anzugsmoment

QTabelle

ꔴ

KTypenreihe W-2 in den Druckstufen PN 2,5.

Nennweite, Anzugsmoment/Anzugsmoment

QTabelle

ꔴ

LTypenreihe C in den Druckstufen PN 6/10/16.

Nennweite, Anzugsmoment

QTabelle

ꔴ

NTypenreihe A in den Druckstufen PN 10 und PN 16.

Nennweite, Anzugsmoment

QTabelle

ꔴ

OTypenreihe B in den Druckstufen PN 10 und PN 16.

Nennweite, Anzugsmoment

Montagehinweise für Axial- und Universal-Kompensatoren

zum Ausgleich von Längenänderungen ohne Vorspannung

QUnverspannte Gummi-Kompensatoren können für die Kombination (Überlagerung) von

Axial-, Lateral- und Angularbewegungen eingesetzt werden. Reduzierung der Einzelbe-

wegungen beachten! Im Zweifelsfalle ist Rücksprache mit dem Hersteller zu nehmen.

QFestpunkte unbedingt ausreichend dimensionieren. Festpunkte müssen die Kraft FFP aus

der Summe der axialen Druckkraft (F1), der Kompensator-Verstellkraft (F2) und der Rei-

bungskräfte der Führungslager (F3) aufnehmen (Abb. ).

QZwischen zwei Festpunkten darf grundsätzlich nur ein Kompensator eingebaut werden.

QBei mehreren Axialkompensatoren ist der Rohrverlauf durch Zwischen-Festpunkte zu

unterteilen.

QDie Rohrleitung mit Axial-Kompensatoren muss exakt durch Lager geführt sein. Bei-

derseits des Kompensators sind Führungslager anzuordnen. Ein Festpunkt ersetzt ein

Führungslager (Abb. ).

ꔴ

B

10

Innere Leitrohre sind nicht zur Rohrführung geeignet.

Abb. Festpunkt- und Führungslageranordnung -

L

13 x DN, L2= 0,5 · L3, L3siehe Abb. .

Abb. Diagramm-Führungslagerabstand (L3) PN 6, PN 10, PN 16 -

0-18 Führungslagerabstand L3[m] (Richtwerte), 0-250 Nennweite.

Montagehinweise für Axial- und Universal-Kompensatoren

zum Ausgleich von Längenänderungen mit Vorspannung

In der Regel wird ein Gummi-Kompensator NICHT vorgespannt, weil die auftretende Rohr-

dehnung durch relativ niedrige Temperaturen gering ist und der Kompensator durch seine

hohe Flexibilität (Drückung größer als Streckung) die Dehnungen kompensiert. Wird trotz-

dem vorgespannt, muss die entsprechende Einbaulänge beim Hersteller erfragt werden.

Kompensatoren dürfen nur um das Maß der maximal zulässigen Streckung vorgespannt

werden.

Montageablauf für die Vorspannung von Axial- und Universal-Kompensatoren vor Ort

ACHTUNG: dies gilt nicht für bereits werksseitig vorgespannte Ausführungen!

Abb. Kompensator (1) mit bereits fester Rohrleitung (2) verbinden, so dass eine Ver-

schiebung nicht mehr möglich ist. Das andere Rohrteil (3) liegt lose in den Führun-

gen.

Abb. Das lose Rohrteil (3) wird auf Anstoß herangeholt und ebenfalls mit dem Kompen-

sator (1) verbunden.

Abb. Dieses noch lose Rohrteil (3) wird dann mit einer geeigneten Vorrichtung (4) ver-

schoben, bis die errechnete Einbaulänge erreicht ist. Kompensator (1) NICHT über-

strecken! Nach erfolgter Befestigung (5) und nach Entfernung der Vorspanneinrich-

tung ist der Kompensator betriebsbereit.

Anmerkung

Der Kompensator darf nur dann um die max. zulässige Streckung vorgespannt werden,

wenn die eintretende Minimaltemperatur nicht geringer als die Einbautemperatur ist.

Montagehinweise für Lateral-Kompensatoren

zum Ausgleich von seitlichen Bewegungen

QLateral-Kompensatoren benötigen beidseitig leichte Festpunkte. Diese müssen die

Verstellkräfte der Kompensatoren sowie die Reibung an Gelenken und Rohrführungen

aufnehmen.

QRohrleitungs-Festpunkte erst nach der Montage des Kompensators (nach dem Anzie-

hen der Flanschschrauben) fixieren.

QZwischen zwei Festpunkten darf grundsätzlich nur ein Kompensationssystem vorgese-

hen werden.

QZur Aufnahme der Gewichtskräfte sind an Kompensationssystemen geeignete Rohrfüh-

rungen zu installieren.

QLateralkompensatoren können vorgespannt werden. In der Regel wird um die Hälfte der

in den Maßblättern aufgelisteten Bewegung vorgespannt.

ꔴ

B

11

Montagehinweise für Angular-Kompensatoren

zum Ausgleich von Winkel-Bewegungen

QAngular-Kompensatoren benötigen beidseitig leichte Festpunkte. Diese müssen die

Verstellkräfte der Kompensatoren sowie die Reibung an Gelenken und Rohrführungen

aufnehmen.

QRohrleitungs-Festpunkte erst nach der Montage des Kompensators (nach dem Anzie-

hen der Flanschschrauben) fixieren.

QZwischen zwei Festpunkten darf grundsätzlich nur ein Kompensationssystem vorgese-

hen werden.

QZur Aufnahme der Gewichtskräfte sind an Kompensationssystemen geeignete Rohrfüh-

rungen zu installieren.

QAngular-Kompensatoren haben eine ganz bestimmte Drehachse, um die sie geschwenkt

werden können. Beim Einbau ist auf die richtige Lage der Drehachse zu achten.

QAngular-Kompensatoren können vorgespannt werden. In der Regel wird um die Hälfte

der in den Maßblättern aufgelisteten Bewegung vorgespannt.

Montage eines vorgespannten Kompensationssystems

mit 2 Angular-Kompensatoren

Abb. Rohrleitung (2) mit den Festpunkten verbinden. Kompensatoren (1) in neutraler

Lage einbauen. Die weiterführende Rohrleitung liegt auf dem Führungslager.

Abb. Ausbaustück (3) entfernen. Kompensatoren (1) mit einer geeigneten Vorrichtung

aus der neutralen Lage soweit verschieben, bis die Baulücke (4) geschlossen ist.

Baulücke (4) verschrauben oder verschweißen.

Abb. Die Bewegungsaufnahme ist abhängig vom Kompensator-Mittenabstand und des

max. zul. Auslenkungswinkels. Die Berechnung erfolgt nach der Gleichung:

Die sich ausdehnende Rohrleitung muss im Führungslager eine ausreichende Be-

wegungsfreiheit haben.

L = Kompensator-Mittenabstand (mm)

= Bewegungsaufnahme (mm)

h = Bewegungsfreiheit im Führungslager (mm)

= Auslenkungswinkel

Montage eines vorgespannten Kompensationssystems

mit 3 Angular-Kompensatoren

Abb. Rohrleitung (2) mit den Festpunkten verbinden. Kompensatoren (1) in neutraler

Lage einbauen. Die weiterführende Rohrleitung liegt auf dem Führungslager.

h = L [

1 –

cos ]

L =

———

—

=

L sin

/2

sin 2

ꔴ

C

ꔴ

D

12

Abb. Ausbaustück (3) entfernen. Kompensatoren (1) mit einer geeigneten Vorrichtung

aus der neutralen Lage soweit verschieben, bis die Baulücke (5) geschlossen ist.

Baulücke (5) verschrauben oder verschweißen.

Abb. Vorgang für Ausbaustück (4) – wie unter 2 beschrieben – wiederholen.

Hinweise für Gummi-Kompensatoren an Pumpen

QDie Kompensatoren möglichst dicht am Pumpenflansch anschließen (Abb. ).

QBeim Einsatz von Kreiselpumpen zur Förderung von abrasiven Medien dürfen die Kom-

pensatoren nicht direkt am Pumpenstutzen (Saug-/Druckseite) angeordnet werden. Es

besteht sonst die Gefahr, dass die Kompensatoren durch hohe Relativgeschwindigkei-

ten aus Drall- und Wirbelbildung am Pumpenstutzen geschädigt werden.

QDer Montageabstand vom Pumpenstutzen zum Kompensator muss 1 bis 1,5 x DN be-

tragen (Abb. ).

QBei Unterdruck auf der Saugseite muss ein Gummi-Kompensator mit Vakuum-Stützring

eingesetzt werden.

QDer Betrieb von Pumpen gegen ganz oder teilweise geschlossene Schieber oder Klap-

pen ist zu vermeiden. Ebenso sollte Kavitation vermieden werden, da dieses kurzfristig

zur Zerstörung des Kompensators führen kann.

Montage von geteilten Hinterlegflanschen/Typ C-1, DN *2400

QBeide Flanschhälften so vormontieren, dass an der Trennung kein Versatz oder Spalt

entsteht.

QUnter die Muttern/Schraubenköpfe im Flanschtrennungsbereich stabile Unterlegschei-

ben verwenden.

QSchraubenanzugsmomente beachten.

ꔴ

L

Bauseitige Montage von Zugstangen

QNur die von STENFLEX®vorgeschriebenen Zugstangen, Kugelscheiben, Kegelpfannen,

Muttern in den geforderten Werkstoffqualitäten und Abmessungen einbauen. Diese Bau-

elemente wurden auf die vorgegebenen Betriebsbedingungen ausgelegt.

QDie Zugstangen müssen vor Druckbeaufschlagung der Rohrleitung eingebaut werden.

QMontage der Zugstangen nach STENFLEX®Produktzeichnung vornehmen.

QVerspannung exakt auf Baulänge einstellen (Vormontage).

QBei der Vormontage darauf achten, dass rechts und links gleicher Überstand der Gewin-

destangen vorhanden ist.

QDie Zugstangengelenke (Kugelscheiben/Kegelpfannen) müssen kraftschlüssig, jedoch

mit einem Bewegungsfreiraum (0,2 mm) eingebaut werden, so dass leichte Bewegung

möglich ist.

QMutternpaare kontern (Sicherung gegen selbstständiges Lösen der Verschraubung)

M 24 - 250 Nm

M 30 - 500 Nm

M 36 - 700 Nm

M 42 - 1000 Nm

M 48 - 1300 Nm

Die Werte können bei Bedarf um 50 % überschritten werden.

ꔴ

M

13

Inbetriebnahme

QLateral-Kompensatoren sind werksseitig auf Baulänge BL eingestellt. Die Zugstangen

müssen nach dem Einbau kraftschlüssig mit den Flanschen verbunden sein.

QDie Druck- und Dichtheitsprüfungen erst dann vornehmen, wenn Festpunkte und Füh-

rungslager ordnungsgemäß installiert sind, da sich sonst der Kompensator längt und

unbrauchbar wird.

QBei hohen Betriebstemperaturen sind bauseits Schutzvorkehrungen zu treffen, um Per-

sonenschäden durch Berührung der heißen Oberflächen zu vermeiden.

QZur Gewährleistung eines sicheren Betriebes dürfen Kompensatoren nur in den zulässi-

gen Druck-, Temperatur- und Bewegungsgrenzen betrieben werden.

QDie in den Maßblättern angegebenen max. zulässigen Betriebsdrücke von Gummi-Kom-

pensatoren sind auf eine Temperatur von 20°C bezogen. Da die Festigkeit der Balgwerk-

stoffe mit steigender Temperatur abnimmt, muss der Druck bei erhöhter Temperatur

reduziert werden (siehe Tabelle).

Max. zulässiger Betriebsdruck (bar)

*kurzzeitig (max. 100 Stunden)

QMaßnahmen gegen eine falsche Verwendung von Kompensatoren sind vom Betreiber

durch entsprechende Einweisung und Beaufsichtigung des Bedienpersonals sowie

durch eine Betriebsanweisung sicher zu stellen.

Benutzung

QVor der Benutzung der Kompensatoren ist die Medienbeständigkeit zu beachten (im

Zweifelsfall bitte Beständigkeitsliste im Katalog beachten).

Kompensator Gummiqualität Einsatzmöglichkeiten

Farbkennzeichnung

Orange EPDM Heißwasser, Säuren, Laugen

Rot NBR Ölhaltige Medien

Weiß CIIR Trinkwasser

Typ AR: zusätzlicher gelber Streifen

Typ AS: zusätzlicher blauer Streifen

Typenreihen

Temperatur A, AG, B,R AS, RS AR GR-SAE E, G C W

°C bar bar bar bar bar bar bar

20 16 16 25 16 10 4 10 2,5

30 16 16 25 16 10 4 10 2,5

40 16 16 25 16 10 4 10 2,5

50 16 16 25 16 10 4 10 2,5

60 15 16 24 16 9,5 3,8 9,5 2,2

70 14 15 22 15 9 3,5 9 2

80 11 14 20 14 7 2,8 7 1,7

90 6 12 16 12 4 1,5 4 1

100 6* 10 11 10 4* 1,5* 4* 1*

110 6 6 6

120 6* 6* 6*

130 6* 6* 6*

14

QBei der Durchströmung mit abrasiven Medien und bei hohen Strömungsgeschwindig-

keiten bzw. turbulenten Strömungen ist der Einbau von Leitrohren in die Kompensatoren

erforderlich.

QZur Vermeidung von Beschädigungen durch Brand-Einwirkung können die Kompensa-

toren mit zusätzlichen Flammenschutzhüllen ausgerüstet werden.

QFür die Benutzung gelten die in den Maßblättern, Konstruktionszeichnungen bzw. auf

dem Typenschild angegebenen Betriebsdaten als Anwendungsgrenzen. Für Schäden

durch den Betrieb außerhalb dieser Grenzen übernimmt STENFLEX®keine Haftung. Die

Einhaltung dieser Vorgaben (z. B. durch Verwendung sicherheitstechnischer Einrichtun-

gen) liegt in der Verantwortung des Betreibers.

Eine ausführliche Montage- und Betriebsanleitung mit Angaben der erforderlichen

Schraubenanzugsmomente liegt jedem Kompensator bei.

Inspektion und Wartung

QDer Betreiber muss darauf achten, dass die Kompensatoren frei zugänglich sind und

eine visuelle Inspektion in regelmäßigen Abständen möglich ist.

QKompensatoren nach den gültigen Regelwerken auf Unversehrtheit überprüfen. Bei

Mängeln, z. B. Blasenbildung, Oberflächenrissen oder unregelmäßigen Verformungen

ist unser Technischer Beratungsdienst einzuschalten. Reparaturen sind unzulässig.

QDie Shorehärte der flexiblen Gummilelemente von Kompensatoren sind in regelmäßigen

Abständen zu überprüfen. Wird die Härte von 83 Shore A überschritten, muss das Ele-

ment aus Sicherheitsgründen ausgetauscht werden.

QReinigung des Rohrleitungssystems mit chemisch aggressiven Medien vermeiden. Die

Medienbeständigkeit ist zu beachten!

QDie Reinigung der Kompensatoren kann mit Seife und warmem Wasser erfolgen. Scharf-

kantige Gegenstände, Drahtbürsten oder Sandpapier sind als Reinigungsmittel nicht zu-

lässig.

Konformitätserklärung

STENFLEX®Gummi-Kompensatoren der Typenreihen A, AR, AS, AG, B, C, E, F, G, GR-SAE,

H, R, RS und W wurden dem Konformitätsbewertungsverfahren unterzogen und stimmen

mit der Druckgeräterichtlinie 97/23/EG überein.

Gummi-Kompensatoren, die der Druckgeräterichtlinie unterliegen, sind mit dem CE-Zei-

chen und der Kennnummer der benannten Stelle gekennzeichnet.

15

GB

Installation and operating instructions

for rubber-type expansion joints

Series A, AR, AS, AG, B, C, E, F, G, H, W, R, RS und GR-SAE

General instructions

STENFLEX®rubber-type expansion joints can only function accurately if the installation is

performed to a skilled and professional standard. The life service duration not only depends

on the operating conditions but particularly on correct installation as required. Expansion

joints are not just simply plain piping elements. They are moving components which have to

be subjected regularly to inspection.

Expansion joints are special components of a piping system. STENFLEX®rejects all and any

warranties for imitated products or for modifications on the original products.

In order to avoid installation errors, it is very important that the following instructions

are observed with due consideration of the technical dimensional data sheets in our

catalogue.

ATTENTION: Failure to observe these instructions can lead to a destruction of the

expansion joint, injury to persons as well as causing a hazard for the environment.

In case of doubt, contact our Technical Consultation Service by calling:

+44-1932-78 88 88.

Installation

QStore the expansion joint in a clean and dry condition. For outdoor storage, ensure

suitable protection against intensive sunshine and weather influence.

QBefore installation, inspect the packing and the expansion joint for any damage. In the

event of damage, irrespective of its nature, the product shall not be installed.

QEnsure that the expansion joint is free internally and externally from foreign matter such

as dirt, insulating material and similar. Inspect the expansion joint before and after instal-

lation in this respect.

QRemove the transport securing elements and protection cover only immediately before

installation work.

QThe expansion joints shall be mounted by authorised and qualified personnel only. Ap-

plicable rules and regulations for accident prevention shall be observed as required.

QDo not throw or hit against the expansion joint; protect it against falling items.

Do not attach chains, ropes or cables directly on the bellows.

QSpecial seals are not required as the expansion joints are self-sealing. The sealing sur-

faces of the mating flanges must be flat and clean. Additional seals are not necessary; a

seal only has to be applied when installing guide sleeves.

QInstall rubber expansion joints with a vacuum back-up ring for sub-atmospheric pres-

sure operation.

QThe length of the installation gap should be equal to the constructional length of the

expansion joint.

QThe expansion joint should be preferentially loaded with compression.

ꔴ

A

16

QExpansion joints are to be mounted according to installation mode , meaning, the

screw head should always be placed on the bellows side, with the nut on the piping side.

If this is not possible, the screw length is to be selected according to Installation mode

in such a way that the bellows is not damaged in the process. When using flanges with

threaded bolt holes, make sure that the screw lengths close off with the flange itself .

The danger of damage increases with excessively long screws when the rubber bellows

expands under pressure in the operating condition .

QDuring installation, ensure that the bores of the piping flanges are aligned. If necessary,

re-adjust the revolving flanges at the expansion joint.

QWhen the system is used for aggressive media (e.g. sea water, acids, lyes etc.) the inner

surfaces of the pipe system as well as the flange sealing surfaces must be coated with

an efficient corrosion protection coating.

Fig. The sealing surfaces of the mating flanges must be thoroughly flat and clean.

Fig. Tongue-and-groove flanges are NOT acceptable.

Fig. Recesses/shoulders must be balanced out with equalising elements.

Fig. Revolving flanges with a welding neck are not suitable. No uniform pressing effect.

Fig. An additionally installed gasket (65 + 5 Shore A) protects the rubber sealing surface

against sharp-edged pipe ends.

Fig. 10 Sharp-edged pipe ends cut into the rubber sealing surface.

Fig. 11 With constructed rubber flanges, a full pressing effect is only possible with smooth

mating flanges.

Fig. 12 Mating flanges with projection crush the rubber flange, the press-on flange located

behind will tilt – pressing effect is inadequate.

QTighten the flange screws evenly and crosswise. Use the spanner to hold the screw head

on the inside, and turn the nuts on the outside in order to avoid damage to the bellows

with the tools. After the first start-up, re-tighten the screws as required.

QA torsional strain (twist) of the expansion joint during installation/deinstallation and in the

operating condition is not acceptable. This applies in particular for models with threaded

connections, held by a spanner at the hex.

QWhen performing electro-welding on the pipework in the vicinity of the expansion joints,

these must be bridged over with earthing strands. In principle, the expansion joints must

be suitably protected against welding spatter and thermal negative effects during wel-

ding.

QWith high flow velocities involving possible resonance or turbulence caused by re-rou-

ting of the flow direction (e.g., downstream of pumps, valves, T-pieces, pipe bends), a

guide sleeve (LR) must be installed. When installing, observe the flow direction (arrow

direction = flow direction).

QAs far as possible, install expansion joints in such a way that they can be visually inspec-

ted at regular intervals for intact condition.

QCover off the expansion joints to protect them against damage of all kinds.

QDo not apply paint or any insulation to the bellows.

QWait until installation is completed before removing the pre-stress devices.

QThe piping must be provided with adequately dimensioned fixed points to absorb the

forces of the pipe system and piping guides. The user is responsible for professional

execution in accordance with standard engineering practice.

17

QA pressure resistance test according to Annex 1, Section 3.22 of the Pressure Equip-

ment Directive 97/23/EG is normally not carried out by the manufacturer. This is to be

performed by the user after installation in the piping system (PT = 1.43 x PS).

QThe user is responsible for providing any necessary safety and monitoring facilities (such

as the installation of temperature sensors, pressure-limiting valves, measures for avoi-

ding pressure jolts and liquid hammers).

Bolting torques for STENFLEX®rubber-type expansion joints.

The bolting torques refer to new expansion joints. If required in some cases, the values

can be exceeded by 30%. Enquiries for Type D are to be sent to the manufacturer. Tighten

the screws several times in a crosswise manner so that an evenly distributed seal-pressing

effect is achieved. After approx. 24 hours of operation, the settling is to be balanced out by

re-tightening the screws. In the unlikely event of a leak the manufacturer must be contacted.

For torques which are not stated please contact the manufacturer.

QTable

ꔴ

ESeries A/AR/AS/E/G/R/RS in the pressure ratings PN 10 and PN 16.

Nominal width, Bolting torque

QTable

ꔴ

GSeries GR-SAE, use only screws according to DIN 6912.

Nominal width, Bolting torque

QTable

ꔴ

ISeries W-1 in the pressure ratings PN 1/2,5.

Nominal width, Bolting torque/Bolting torque

QTable

ꔴ

KSeries W-2 in the pressure ratings PN 2,5.

Nominal width, Bolting torque/Bolting torque

QTable

ꔴ

LSeries C in the pressure ratings PN 6/10/16.

Nominal width, Bolting torque

QTable

ꔴ

NSeries A in the pressure ratings PN 10 and PN 16.

Nominal width, Bolting torque

QTable

ꔴ

OSeries B in the pressure ratings PN 10 and PN 16.

Nominal width, Bolting torque

Installation instructions for axial and universal expansion joints

for equalising length changes without pre-tensioning

QNon-tensioned rubber-type expansion joints can be applied for the combination (su-

perimposition) of axial, lateral and angular movements. Observe the reduction of the

individual movements! If in doubt, consult the manufacturer.

QFixed points must definitely be adequately dimensioned. Fixed points must be capable

of coping with the force FFP from the sum of the axial thrust force (F1), the expansion joint

adjusting force (F2) and the frictional forces from the guide bearings (F3) (Fig. ).

QIn principle, only one expansion joint shall be installed between two fixed points.

QWith several axial expansion joints, the pipe pattern must be subdivided by interim fixed

points.

QThe piping with axial expansion joints must be exactly guided with bearings. Guide be-

arings are to be arranged on both sides of the expansion joint. A fixed point replaces a

guide bearing. Fig. .

ꔴ

B

18

Internal guide sleeves are not suitable for pipe guiding.

Fig. Fixed point and guide bearing arrangement -

L13 x DN, L2= 0,5 · L3, L3refer to Fig. .

Fig. Diagram – guide bearing spacing (L3) PN 6, PN 10, PN 16 -

0-18 guide bearing spacing L3[m] (guide values), 0-250 nominal width.

Installation instructions for axial and universal expansion joints

for equalising length changes with pre-tensioning

As a rule, a rubber-type expansion joint is NOT pre-tensioned because the pipe expansion

in the line caused by relatively low temperatures is small and the expansion joint with its

high flexibility (compression greater than elongation) balances out the expansions. If the ex-

pansion joint is nevertheless pre-tensioned, details on the corresponding installation length

must be obtained from the manufacturer. Expansion joints shall only be pre-tensioned by

the size of the max. allowable elongation.

Installation sequence for the pre-tensioning of axial expansion joints on site

ATTENTION: this does not apply for expansion joints already pre-tensioned in the factory!

Fig. Join the expansion joint (1) to the already solid piping (2) so that a displacement is

no longer possible. The other pipe part (3) lies loosely in the guides.

Fig. The loose pipe part (3) is brought to point of contact and also joined to the expan-

sion joint (1).

Fig. This loose pipe part (3) is then shifted with a suitable device (4) until the calcula-

ted installation length is achieved. Do NOT over-stretch the expansion joint! The

expansion joint is ready for operation after completed securement (5) and after

removal of the pre-tensioning device.

Important

The expansion joint shall only then be pre-tensioned by the max. allowable elongation

if the commencing minimum temperature is not lower than the installation temperature.

Installation instructions for lateral expansion joints

for equalising lateral movements

QLateral expansion joints require light fixed points on both sides. These must absorb the

adjusting forces of the expansion joints as well as the friction on joints and pipe guides.

QFix-position the piping fixed points after Installation of the expansion joint (after tighte-

ning the flange screws). Failure to observe these instructions can lead to a destruction

of the expansion joint.

QIn principle, only one equalising system shall be positioned between two fixed points.

QSuitable piping guides shall be installed on equalising systems for absorbing the weight

forces.

QLateral expansion joints are set to construction length BL in the factory. After installation,

the tie rods must be frictionally connected to the flange. Any possible re-adjustment of

the tie rods shall only be done in coordination and consultation with our Technical Con-

sultation Service.

QLateral expansion joints can be pre-tensioned. As a rule, pre-tensioning is performed by

half of the movement listed in the dimension sheets.

ꔴ

B

19

Installation instructions for angular expansion joints

for equalising angular movements

QAngular expansion joints require light fixed points on both sides. These must absorb the

adjusting forces of the expansion joints as well as the friction on joints and pipe guides.

QFix-position the piping fixed points after installation of the expansion joint (after tighte-

ning the flange screws). Failure to observe these instructions can lead to a destruction

of the expansion joint.

QIn principle, only one equalising system shall be positioned between two fixed points.

QSuitable piping guides shall be installed on equalising systems for absorbing the weight

forces.

QAngular expansion joints have a certain defined turning axis around which they can be

swivelled. Ensure for correct position of the turning axis when performing installation.

QAngular expansion joints can be pre-tensioned. As a rule, pre-tensioning is performed by

half of the movement listed in the dimension sheets.

Installation of a pre-tensioned equalising system

with 2 angular expansion joints

Fig. Connect piping (2) with the fixed points. Install expansion joints (1) in neutral posi-

tion. The piping leading further is lying on the guide bearing.

Fig. Take out the removal piece (3). With the use of a suitable device, shift the expan-

sion joints (1) from the neutral position to such an extent until the construction gap

(4) is closed. Screw-connect or weld the construction gap (4) as required.

Fig. The movement intake depends on the expansion joint middle spacing and the

max. allowable deflection angle. Calculation is performed according to the fol-

lowing equation:

The expanding piping must have adequate freedom of movement in the guide

bearing.

L = Expansion joint middle spacing (mm)

= Movement intake (mm)

h = Movement freedom in the guide bearing (mm)

= Angle of deflection

Installation of a pre-tensioned equalising system

with 3 angular expansion joints

Fig. Connect piping (2) with the fixed points. Install expansion joints (1) in neutral posi-

tion. The piping leading further is lying on the guide bearing.

ꔴ

C

h = L [

1 –

cos ]

L =

———

—

=

L sin

/2

sin 2

ꔴ

D

20

Fig. Take out the removal piece (3). With the use of a suitable device, shift the expansi-

on joints (1) from the neutral position to such an extent until the construction gap

(5) is closed. Screw-connect the construction gap (5) as required.

Fig. Repeat procedure for removal piece (4) – as described under 2.

Instructions for rubber-type expansion joints at pumps

QConnect the expansion joints as close as possible to the pump flange (Fig. ).

QWhen using centrifugal pumps for the delivery of abrasive media, the expansion joints

shall not be arranged directly at the pump nozzle (suction-/discharge side). There is

otherwise the danger that the expansion joints will be damaged as a result of the high

relative velocities from vortex and turbulence formation at the pump nozzles.

QThe installation clearance from pump nozzle to expansion joint shall be 1 x 1.5 DN

(Fig. ).

QWith sub-atmospheric pressure on the suction side, a rubber-type expansion joint with

vacuum back-up ring must be applied.

QThe operation of pumps against fully or partially closed gate/slide valves or dampers

must be avoided. Cavitation should also be avoided because this can lead on a short-

term basis to a destruction of the expansion joint.

Installation of split back-up flanges / Type C-1, DN *2400

QBoth flange halves must be pre-mounted in such a way that there is no misalignment or

gap at the separation line.

QUse suitable and stable washers underneath the nuts/screw heads in the flange separa-

ting area.

QEnsure for correct bolting torques. ꔴ

L

Installation of tie rods / on the builder’s part

QOnly the tie rods, spherical disks, conical seats and nuts in the required material qualities

and dimensions as specified and prescribed by STENFLEX®shall be installed. These

structural elements have been designed to comply with the pre-specified operating con-

ditions.

QThe tie rods must be installed before pressure is applied to the line.

QPerform the installation of the tie rods according to the STENFLEX®product drawing.

QSet the tensioning exactly to the constructional length (pre-Installation).

QDuring pre-installation, make sure that there is the same projection of the threaded rods

right and left.

QThe tie rod joints (spherical disks/conical seats) must be installed frictionally-locked,

however with a suitable clearance (0.2 mm), so that slight movement is possible.

QLock the nut couples (securement against independent loosening of the threaded union).

M 24 - 250 Nm

M 30 - 500 Nm

M 36 - 700 Nm

M 42 - 1000 Nm

M 48 - 1300 Nm

The values can be exceeded, as necessary, by 50%.

ꔴ

M

This manual suits for next models

13

Table of contents

Languages:

Popular Cables And Connectors manuals by other brands

Philips

Philips SWV2212W Specifications

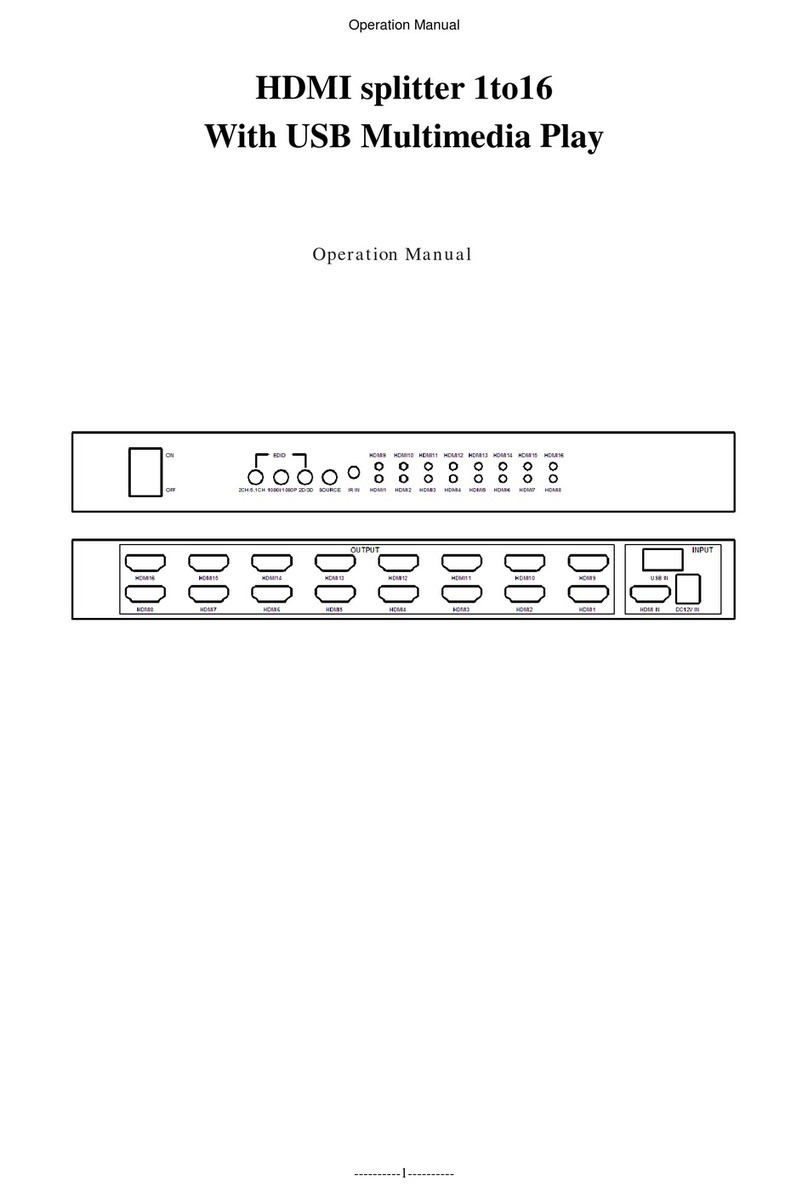

HDCVT TECHNOLOGY

HDCVT TECHNOLOGY HDV-816A Operation manual

Choetech

Choetech XCM-1501 user manual

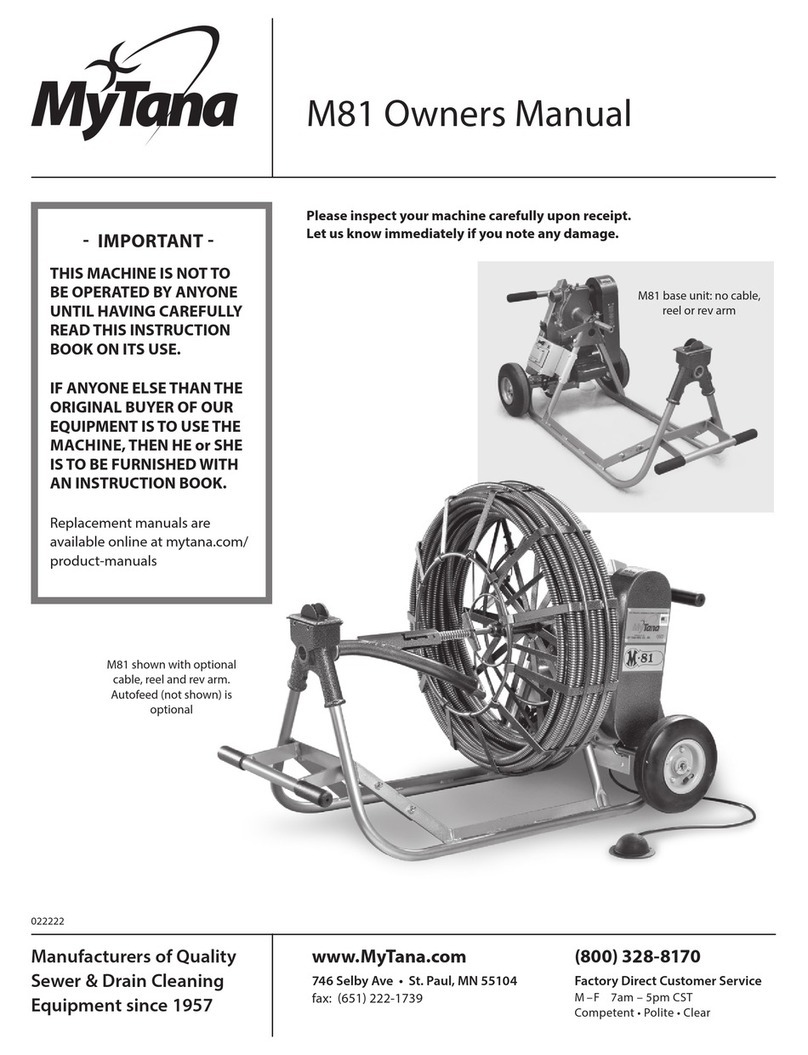

MyTana

MyTana M81 owner's manual

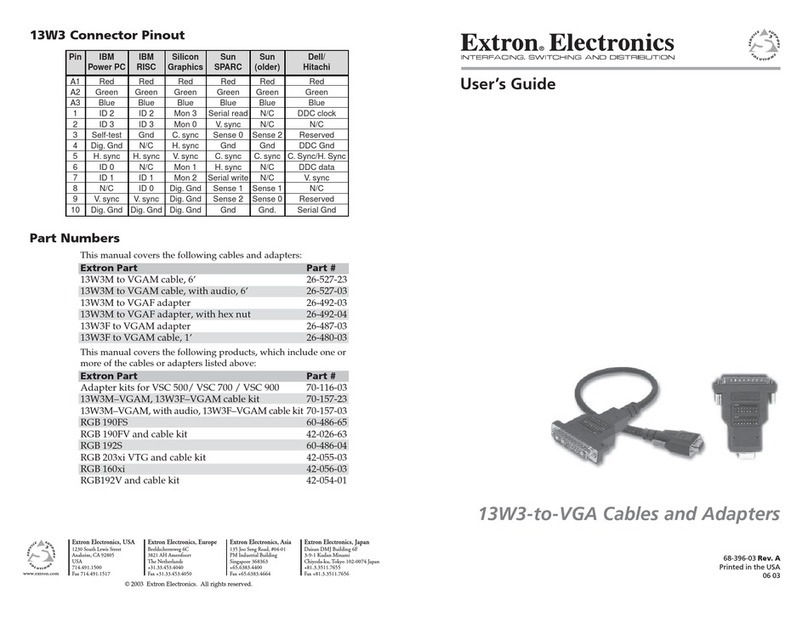

Extron electronics

Extron electronics 13W3-to-VGA Cables and Adapters user guide

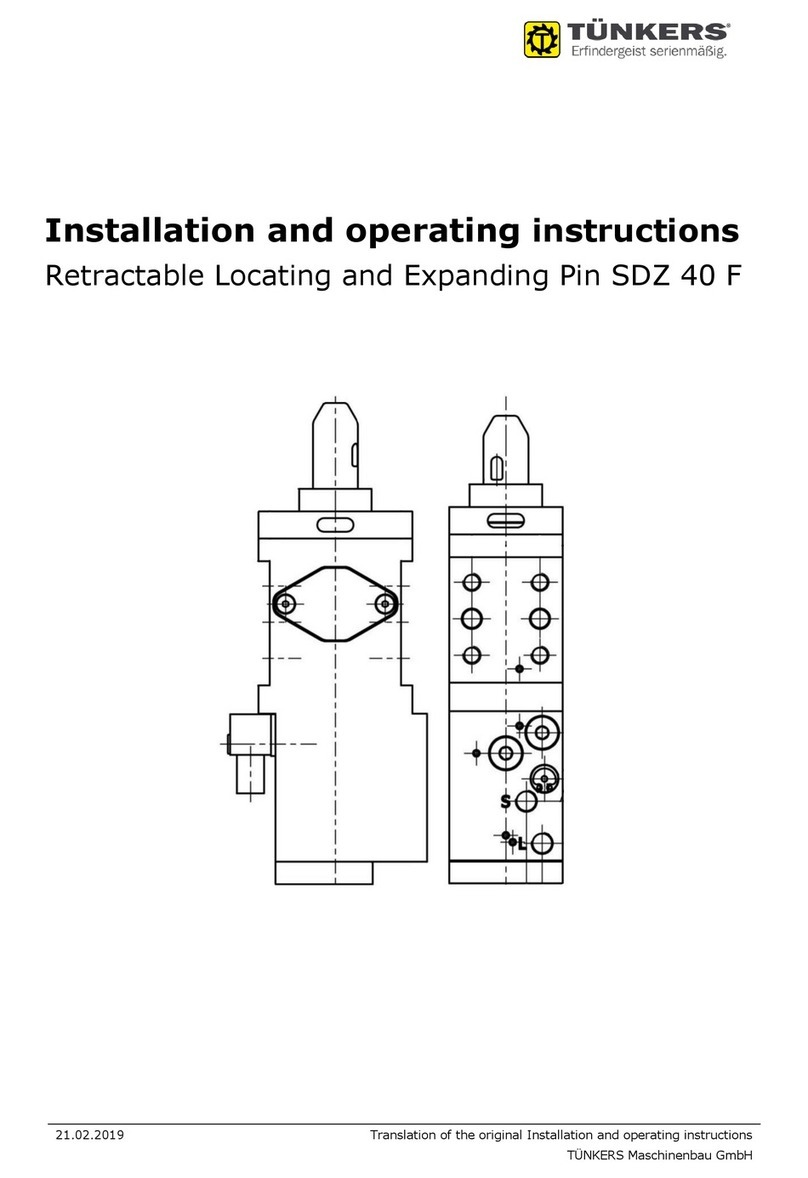

TÜNKERS

TÜNKERS SDZ 40 F Installation and operation instructions