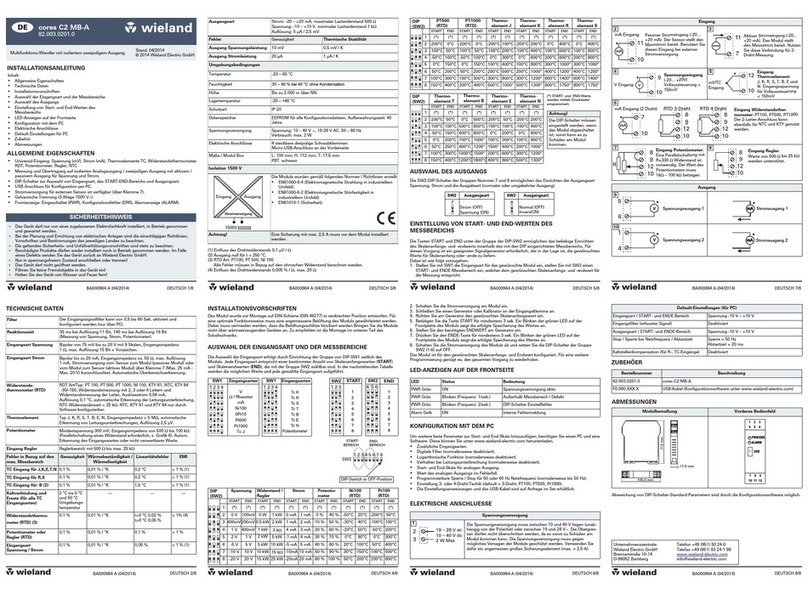

Wieland SENC Series User manual

Montageanleitung (Original)

SENC-XX

Sicherer HTL-Drehgeber

Wieland Electric GmbH

Brennerstraße 10

– 14

96052 Bamberg

Phone

+49 951 9324-0

Fax

+49 951 9324-198

info@wieland

-electric.com

www.wieland-electric.com

Doc. # BA001181 – 07/2021 (Rev. B) SENC-XX DE

HINWEIS

Personal, welches dieses Gerät installiert, programmiert, in Betrieb nimmt oder wartet,

muss diese Anleitung gelesen und verstanden haben.

VORSICHT

•Das Personal muss gründlich mit allen Warnungen, Hinweisen und Maßnahmen gemäß

dieser Betriebsanleitung vertraut sein.

•Ggf. erforderliche Schutzmaßnahmen und Schutzeinrichtungen müssen den gültigen

Vorschriften entsprechen.

•Beschädigte Produkte dürfen weder installiert noch in Betrieb genommen werden. Im

Falle eines Defekts senden Sie das Gerät zurück an Wieland Electric.

•Gerät nur in spannungsfreiem Zustand anschließen oder trennen!

•Führen Sie keine Fremdobjekte in das Gerät ein!

•

Halten Sie das Gerät von Wasser und Feuer fern!

1Anforderungen für eine sichere Installation

WARNUNG

•Prüfen Sie, ob die externe Überwachung die Grundanforderungen an die Sicherheits-

schleife erfüllt.

•Zum Betrieb des Sicherheits-Drehgebers müssen die beiden Sicherheitssignale (AA/ und

BB/) an die sichere SPS (PLC) angeschlossen sein. Lassen Sie niemals eines dieser Sig-

nale unbenutzt! Sie müssen immer angeschlossen und in der Sicherheitsschleife in Ver-

wendung sein.

•Der Kanal 0 (Z und Z/) ist nicht Teil der Sicherheitsfunktion. Falls die Anwendung weder

Z noch Z/ benötigt, schließen Sie beide an jeweils einen 3 kΩ-Pull-Down-Widerstand mit

Verbindung zu 0 V an.

•Überschreiten Sie niemals die Werte, die in den technischen Daten im Wieland e-Shop

oder in der Betriebsanleitung des Drehgebers vorgegeben sind.

•Verwenden Sie Formschlüsse mit Passfedern an beiden Enden bei Drehgebern mit mas-

siver Welle und Formschlüsse mit Schlitzen (Nuten) bei Drehgebern mit Hohlwelle. So

vermeiden Sie das Gleiten auf der Welle.

•Schließen Sie die Vorrichtung niemals ans Stromnetz an (115 V oder 220 V etc.)!

Grundanforderungen an die externe Sicherheitsschleife:

Formschluss

◊

Geschwindigkeitsvergleich

X

Feststellung von Kabelbrüchen

◊

Feststellung des Nulldurchgangs

Überwachung der Vektorlänge

Überwachung inverser Signale (Verpo-

lungen)

X

Sichere und überwachte Versorgungs-

spannung

Exklusive Bit-Prüfung

X(1)

◊: Grundanforderung für alle Sicherheitsstufen.

X: Zusätzliche Grundanforderung für SIL3/PLe.

X(1): Nicht erforderlich bei SIL3/PLe für Geschwindigkeit ohne Richtungsangabe.

2Allgemeine mechanische Sicherheitsvorkehrungen

HINWEIS

•Verbinden Sie den Drehgeber niemals fest mit der Motorwelle. Verwenden Sie stets fle-

xible Kupplungen, um die Drehgeber-Lager so wenig wie möglich zu belasten.

•Installieren Sie den Drehgeber nicht mit aufrechtstehender Welle, denn Flüssigkeiten

könnten sich ansammeln und interne Undichtheiten verursachen.

•Sichern Sie bei der Montage des Drehgebers die Schrauben mit Sicherungsscheiben und

Loctite 243 oder einer gleichwertigen Schraubensicherung.

•Prüfen Sie bei Modellen mit Steckverbinder, dass dieser nicht verformt ist und dass sich

der O-Ring am richtigen Platz im Verbindergehäuse befindet. Andernfalls verwenden Sie

den Steckverbinder nicht! Richten Sie das Kabel bei der Installation, soweit möglich,

nach unten hin aus.

•Schrauben Sie den Steckverbinder komplett ein. So gewährleisten Sie guten elektri-

schen und mechanischen Kontakt und vermeiden das allmähliche Lockern der Verbin-

dung.

3Mechanische Montage

Montage von Drehgebern mit Hohlwelle:

1. Messen Sie die Toleranz der Antriebswelle (H7 gemäß der ISO 286) und prüfen Sie die zu-

lässige Rundlauftoleranz dieser Welle.

Nutzer-Geschwindigkeit (U/min)

<100

<1500

<4000

Zulässige Rundlauftoleranz (mm)

0,2

0,05

0,02

Empfohlenes Drehmoment zur Montage von Kupplungszubehör "Stator Coupling" (SC)

oder "Tether Arm" (TA):

SENC-58H

SENC-90H

SC

1 x M3 (2 Nm) + 1 x M4 (2,5 Nm)

2 x M5 (4,5 Nm)

TA

3 x M3 oder 3 x M4

4 x M5

2. Die Hohlwellen des Drehgebers sind mit Formschlüssen angefer-

tigt. Schieben Sie die Drehgeber-welle (mit oder ohne Reduzier-

hülse) auf die Antriebswelle und prüfen Sie, ob die Formschlüsse

sich an den richtigen Positionen befinden und dort korrekt ein-

rasten.

3. Drücken Sie bei der Montage des Drehgebers die Kupplungsvorrichtung nicht zusammen

und ziehen Sie sie nicht auseinander:

SENC-58H

SENC-90H

SC

2 oder 4 x M3 (2 Nm)

2 oder 4 x M5 (4,5 Nm)

TA

3 x M6 (9 Nm)

1 x M8 (21 Nm)

4. Ziehen Sie den Klemmring mit dem spezifisch vorgegebenen Drehmoment an.

SENC-58H

SENC-90H

Anzugsdrehmoment

2 Nm ±10%

4,5 Nm ±10%

Montage von Drehgebern mit massiver Welle:

1. Beachten Sie Folgendes bei der Montage von Drehgebern an einem mechanischen Rah-

men (Halterung, Träger, Trichter …):

•Für SENC-58S: Verwenden Sie für ein sicheres Zusammenfü-

gen mindestens drei M3-Schrauben oder drei M4-Schrauben.

Die Mindest-Einschraubtiefe beträgt 5 mm für M3-Schrauben

und 6 mm für M4-Schrauben.

•

Für SENC-90S: Verwenden Sie für ein sicheres Zusammenfü-

gen mindestens drei M6-Schrauben. Die Mindest-Einschraub-

tiefe für diese Schrauben beträgt 10 mm.

2.

Prüfen Sie vor der Montage an der Welle, ob diese korrekt aus-

gerichtet ist. So vermeiden Sie das Zusammendrücken oder

Auseinanderziehen der Kupplungsvorrichtung.

3.

Die massiven Wellen des Drehgebers sind mit einer Passfe-

dernut angefertigt.

4.

Verwenden Sie eine Kupplung mit Passfeder, um die Drehbe-

wegung sicher zu übertragen.

5.

Ziehen Sie die Kupplung auf das vom Hersteller empfohlene

Drehmoment an.

4Allgemeine elektrische Sicherheitsvorkehrungen

Kabel

•Beachten Sie den Mindestbiegeradius des Kabels.

•Schützen Sie die Kabel, um Schnitte und andere Beschädigungen bei der Verlegung zu

verhindern.

•Verlegen Sie die Kabel stets mit einer gewissen Längenreserve zwischen Drehgeber und

erster Kabelschelle, um Zugspannungen zu vermeiden.

•Verwenden Sie niemals ein teilweise oder gänzlich eingerolltes Kabel.

Mindestbiegeradius der Kabel

Typ der Leitung

Bei statischer Verwendung

Bei dynamischer Verwendung

PUR

30 mm

90 mm

Empfohlene Kabelquerschnitte

Spannungsversorgungsleitungen: > 0,22 mm²

Signalleitungen: < 0,22 mm²

Anschluss

•Schließen Sie niemals mehrere Ausgänge zusammen und schließen Sie keinen Ausgang

an ein Potenzial an.

•Falls die Anwendung weder den Kanal Z noch Z/ benötigt, schließen Sie beide Kanäle an je

einen Pull-Down-Widerstand 3 kΩ mit Verbindung zu 0 V an.

•Verwenden Sie niemals dasselbe Kabel für Drehgeber-Signale und Spannungsversorgung

(Antrieb von Motor, Frequenzumrichter etc.).

•Fügen Sie eine geerdete Metallabschirmung zwischen die Drehgeberkabel und potenziell

Störungen erzeugende Signalkabel ein und verlegen Sie die Kabel beider Arten nicht zuei-

nander parallel.

•Wenn der Benutzer einen Metall-Steckverbinder ans Drehgeberkabel anschließt, sollte

das Anschlusselement um 360° abgeschirmt sein.

•Schließen Sie beim Einsatz eines abgeschirmten Kabelpaars die Signale des gleichen Ka-

nals jeweils an dasselbe verdrillte Adernpaar an: A an A/, B an B/ und Z an Z/.

Erdung

•Vergewissern Sie sich, dass das Drehgebergehäuse und die Enden der Kabelabschirmung

an dasselbe Erdpotenzial angeschlossen sind.

•Unterbrechen Sie die Erdungsvorrichtung nicht und belassen Sie sie nicht unverbunden.

•Schließen Sie die um das Drehgeberkabel herum verlaufende Abschirmung im Schalt-

schrank an die Erdungsvorrichtung an, sofern vorhanden, oder andernfalls an das Poten-

zial 0 V.

•Erden Sie das Drehgebergehäuse immer, um zerstörerische elektrostatische Entladungen

zu vermeiden.

Elektrischer Betriebsradius (mit Wieland-Kabeln)

Spannungsversorgung 11 – 30 V: Bis 100 m mit eingeschränkter Frequenz. Weitere Informa-

tionen finden Sie in der Betriebsanleitung.

5Elektrische Montage

•Vergewissern Sie sich vor Beginn der Installation, dass alle elektrischen Geräte ausge-

schaltet sind und dass Sie über die notwendige Spannungsversorgung verfügen.

•Prüfen Sie, ob alle notwendigen Informationen über die Kabelschlüsse vorliegen: Sie fin-

den die Farbkennzeichnungen der Signalkabel und Ausgangs-Pins am Aufkleber am Dreh-

geber.

•Installieren Sie die elektrischen Anschlüsse gemäß den empfohlenen Standards für die

Kabel und Anschlüsse.

•Falls Sie den Drehgeber abschalten, während die Steuerung unter Strom steht, stellt diese

einen Fehler fest, denn die Drehgebersignale gehen in einen Sicherheitszustand über.

Ebenso stellt die Steuerung einen Fehler fest, wenn die Überwachung der Steuerung star-

tet, bevor der Einschalt-vorgang des Drehgebers beendet ist (das ist die Initialisierungs-

zeit).

•Schalten Sie daher die Steuerung und den Drehgeber gleichzeitig ein.

Weitere Informationen siehe Handbuch BA001174 unter www.wieland-electric.com

Installation instruction (translation from original)

SENC-XX

Safe HTL encoder

Wieland Electric GmbH

Brennerstraße 10

– 14

96052 Bamberg

Phone

+49 951 9324-0

Fax

+49 951 9324-198

info@wieland

-electric.com

www.wieland-electric.com

Doc. # BA001181 – 07/2021 (Rev. B) SENC-XX EN

NOTE

Personnel installing, programming, operating or maintaining this device must have read

and understood these instructions.

CAUTION

•Personnel must be familiar with all the warnings, notes and measures described in these

operating instructions.

•Protective measures and mechanisms must correspond to applicable regulations.

•Damaged products must neither be installed nor put into operation. In case of a defect,

please return the device to Wieland Electric.

•Only connect or disconnect the device when de-energized!

•Do not insert foreign objects into the device!

•Keep the device away from water and fire!

1Safety installation requirements

WARNING

•Check that the external monitoring is compliant with the safety loop prerequisites.

•The safety encoder function requires that the two safety signals (AA/ and BB/) are con-

nected to the safe PLC. Never leave any of these signals unused! They must always be

connected and used in the safety loop.

•The channel 0 (Z and Z/) is not a part of the safety function. In case Z and Z/ are not used

in the application, connect each of them to pull down 3 kΩ resistors connected to 0 V.

•The encoder's specifications given in the Wieland e-Shop or in the manual must never be

exceeded.

•In order to avoid the risk of sliding on the mating shaft, use positive locks through a key

on both ends for the solid shaft encoder and slots on the hollow shaft encoder.

•Never connect the encoder to mains (115 V, 220 V …)!

External safety loop prerequisites:

Positive lock

◊

Speed comparison

X

Cable break detection

◊

Zero crossing detection

Vector length monitoring

Inverse signal monitoring

X

Safe supply voltage with monitoring

Exclusive bit check

X(1)

◊: Prerequisite for all safety levels.

X: Additional prerequisite for SIL3/PLe.

X(1): Not needed in case of SIL3/PLe for speed without direction.

2General mechanical precautions

NOTE

•Never hard couple the encoder to the motor shaft. Always use flexible couplings to mini-

mize stress on the encoder bearings.

•Avoid installing the encoder with the shaft upright, liquid may pool and eventually cause

internal leaking.

•When mounting the encoder, secure the screws with ribbed lock washers and thread

locker Loctite 243 or equivalent.

•For versions with connector, check if there is no connector deformation and that the O-

ring is in place in the connector housing, otherwise do not use it. If possible, prefer ori-

enting the cable or connector downwards in the installation.

•Screw the connector in entirely to ensure good electrical and mechanical contact to

avoid loosening of the connection over time.

3Mechanical installation

Mounting encoders with a hollow shaft:

1. Measure the driving shaft tolerance (H7 according to ISO 286) and check the permissible

driving shaft runout..

User speed (rpm)

<100

<1500

<4000

Permissible runout (mm)

0.2

0.05

0.02

Recommended torque for the mounting of coupling accessories "Stator Coupling" (SC) or

"Tether Arm" (TA):

SENC-58H

SENC-90H

SC

1 x M3 (2 Nm) + 1 x M4 (2.5 Nm)

2 x M5 (4.5 Nm)

TA

3 x M3 or 3 x M4

4 x M5

2. The encoder's hollow shafts are machined with positive locks.

Slide the encoder shaft (with or without reduction sleeve) on the

driving shaft and check that the positive locks are in the correct

position for proper engagement.

3. When mounting the encoder, avoid compressing or extending the coupling device:

SENC-58H

SENC-90H

SC

2 or 4 x M3 (2 Nm)

2 or 4 x M5 (4.5 Nm)

TA

3 x M6 (9 Nm)

1 x M8 (21 Nm)

4. Tighten the clamping ring according to the specific torque.

SENC-58H

SENC-90H

Torque

2 Nm ±10%

4.5 Nm ±10%

Mounting encoders with a solid shaft:

1. Regard the following when mounting the encoder on a me-

chanical frame (bell, bracket …):

•

or SENC-58S:

Use at least three M3 or three M4 screws for safe assembly.

Minimal screwing depth is 5 mm for M3 and 6 mm for M4.

•

For SENC-90S:

Use at least three M6 screws for safe assembly.

Minimal screwing depth is 10 mm.

2.

Before mounting on the driving shaft, check the shaft align-

ment to avoid compressing or extending the coupling device.

3.

The encoder's solid shafts are machined with a key slot.

4.

Use a keyed coupling to secure the rotation transmission.

5.

Tighten with the recommended torque defined by the cou-

pling manufacturer.

4General electrical precautions

Cable

•Consider the cable bending radius.

•Protect the cables to avoid a cut or damage during operation.

•Always slightly oversize the cable length between encoder and the first cable clamp to

avoid cable tension.

•Never operate with a cable that is totally or partially rolled.

Cable bending radius

Cable type

In static use

In dynamic use

PUR

30 mm

90 mm

Recommended wires sections

Power supply lines: >0.22 mm²

Signal lines: <0.22 mm²

Connection

•Never connect outputs together or to a potential.

•In case that Z and Z/ are not used in the application, connect each of them to pull down 3

kΩ resistors connected to 0 V.

•Never use the same cable for driving power (motor power supply, frequency drive, etc.)

and encoder signals.

•Separate the encoder cables and potentially interfering signal cables with a grounded

metal screen and do not let them run parallel.

•If a metallic connector is assembled by the user on the encoder cable, ensure a 360° shield

contact on that connector.

•When using a shielded pair cable, always connect signals of the same channel to the same

twisted pair: A with A/, B with B/ and Z with Z/.

Grounding

•Ensure that the encoder's body and the cable shield extremity are both connected to

same potential grounds.

•Do not cut nor leave the ground plant unconnected.

•In the cabinet, connect the encoder cable's surrounding screen to the ground plant if

available, otherwise to the 0 V.

•To avoid destructive electrostatic discharging shaft phenomena, always ground the en-

coder housing

Electrical operating area (with Wieland cables)

11 – 30 V power supply: Up to 100 m cable with frequency restrictions. See the manual for

detailed information.

5Electrical installation

•Verify that all electrical devices are switched off before starting the installation and that

you have the mandatory power supply.

•Check that you have all the necessary information on wiring connections: refer to the en-

coder sticker for pin out and/or color wire signal correspondence.

•Install the electrical connection in accordance with the standard recommendations for

the use of cables/connectors.

•The controller detects an error if only the encoder is switched off but not the controller,

the controller detects an error because the encoder signals go into safe state. If the con-

troller starts monitoring before the encoder's initialization time is finished, the controller

also detects an error.

Thus, switch on the power supply for the encoder and the controller simultaneously.

For further information, see manual BA001175 at www.wieland-electric.com

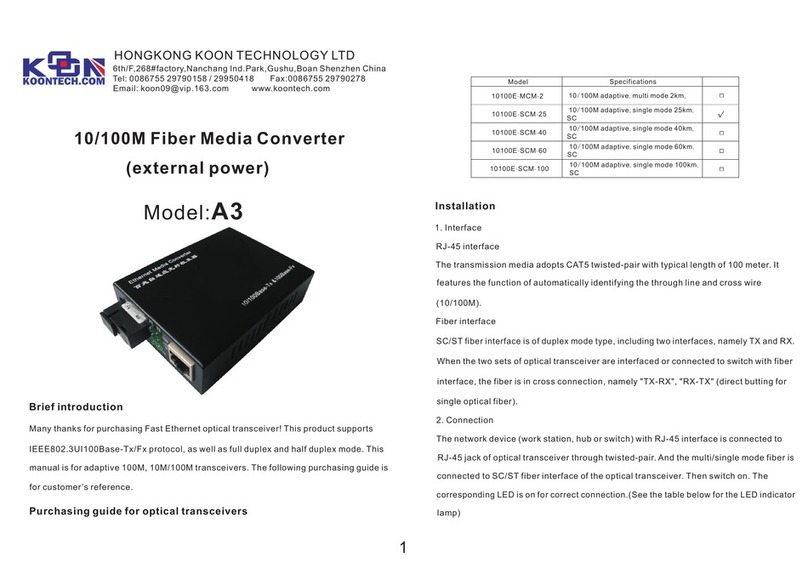

This manual suits for next models

2

Table of contents

Languages:

Other Wieland Media Converter manuals