MONTAGE- UND BETRIEBSANLEITUNG HRP OPERATION & SERVICE MANUAL

INHALTSVERZEICHNIS CONTENTS

1. EINLEITUNG .........................................................................

1. INTRODUCTION ...................................................................

1.1 VERWENDUNGSZWECK................................................

1.1 INTENDED USE...............................................................

1.2 SICHERHEITSBESTIMMUNGEN ....................................

1.2 SAFETY REQUIREMENTS .............................................

1.3 SICHERHEITSHINWEISE................................................

1.3 SAFETY ADVICE .............................................................

1.4 HAFTUNGSAUSSCHLUSS .............................................

1.4 DISCLAIMER ...................................................................

2. GEWÄHRLEISTUNGSBESTIMMUNGEN ............................

2. TERMS OF WARRENTY.......................................................

3. TECHNISCHE INFORMATION .............................................

3. TECHNICAL INFORMATION................................................

3.1 TYPENBEZEICHNUNG ...................................................

3.1 DESCRIPTION OF TYPES ..............................................

3.2 LIEFERUMFANG .............................................................

3.2 SCOPE OF DELIVERY ....................................................

3.3 BESTELLANGABEN ........................................................

3.3 ORDERINFORMATION ...................................................

3.4 NORMEN UND BESCHEINIGUNGEN.............................

3.4 CODES / CERTIFICATES / APPROVALS.......................

4. TECHNISCHE DATEN ..........................................................

4. TECHNICAL DATA ...............................................................

4.1 ALLGEMEINE DATEN .....................................................

4.1 GENERAL INFORMATION ..............................................

4.2 ELEKTRISCHE DATEN ...................................................

4.2 ELECTRICAL DATA.........................................................

4.3 MATERIALIEN..................................................................

4.3 MATERIALS .....................................................................

4.4 DRUCKBEREICHE ..........................................................

4.4 PRESSURE RANGE........................................................

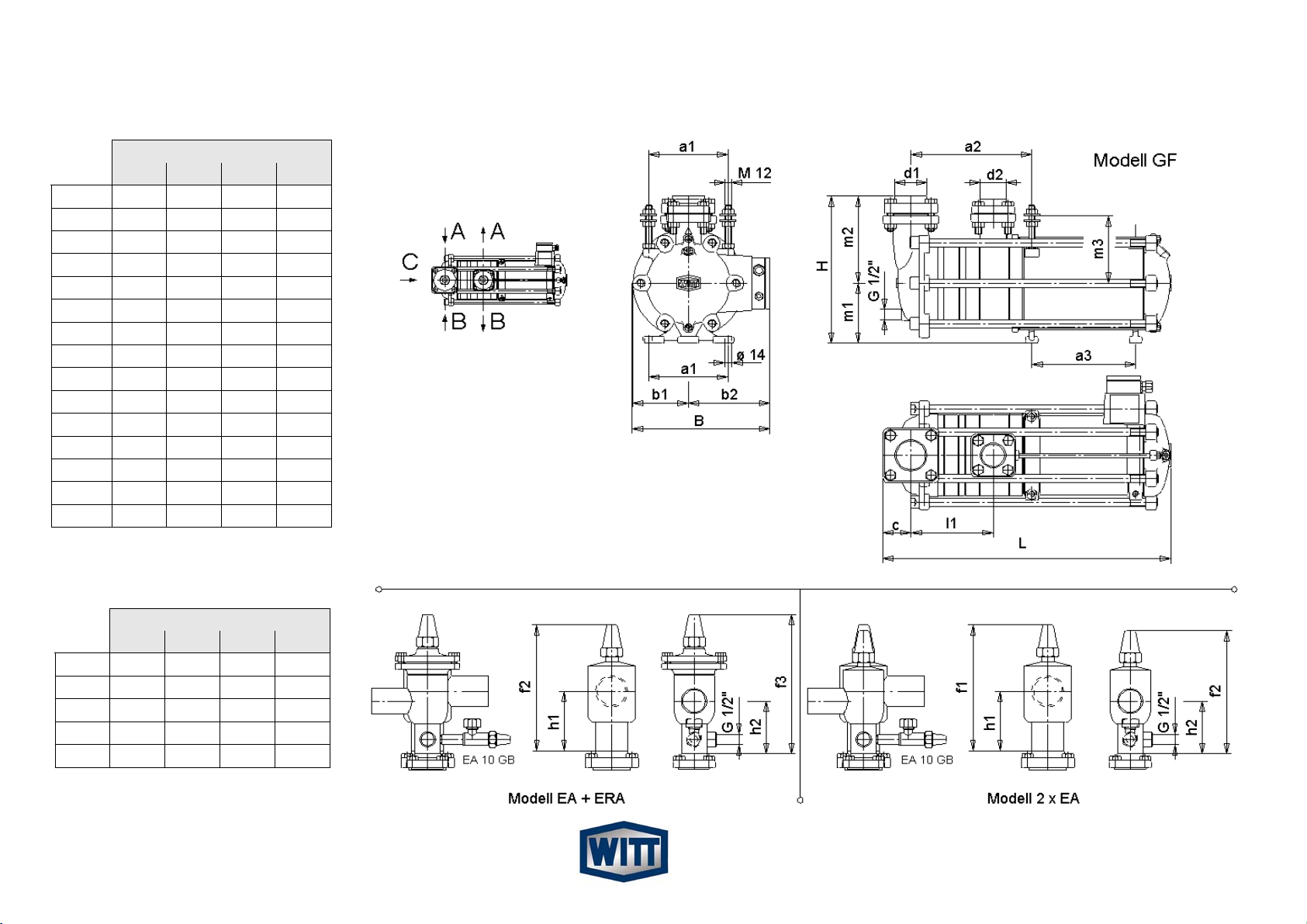

4.5 ABMESSUNGEN..............................................................

4.5 DIMENSIONS...................................................................

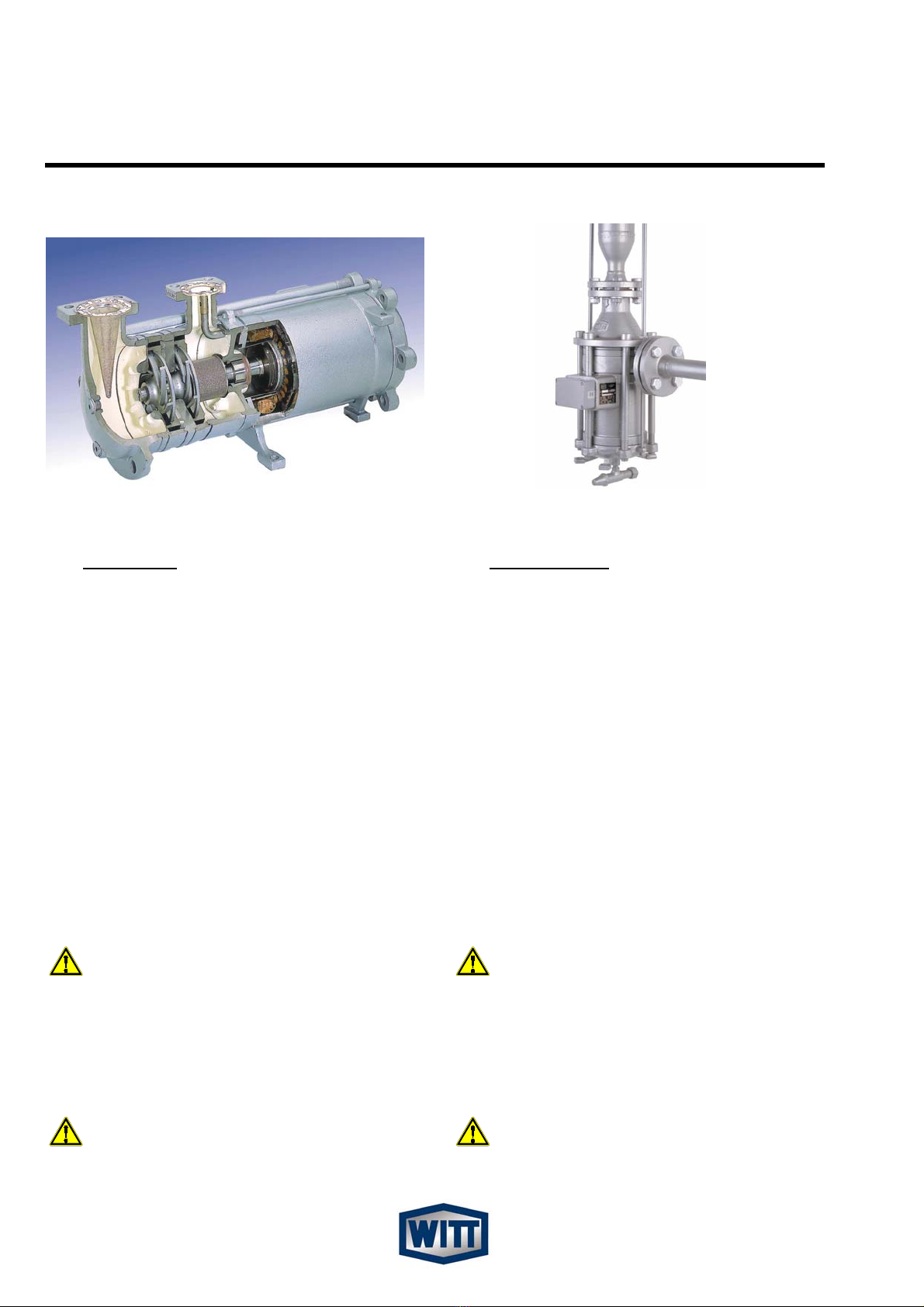

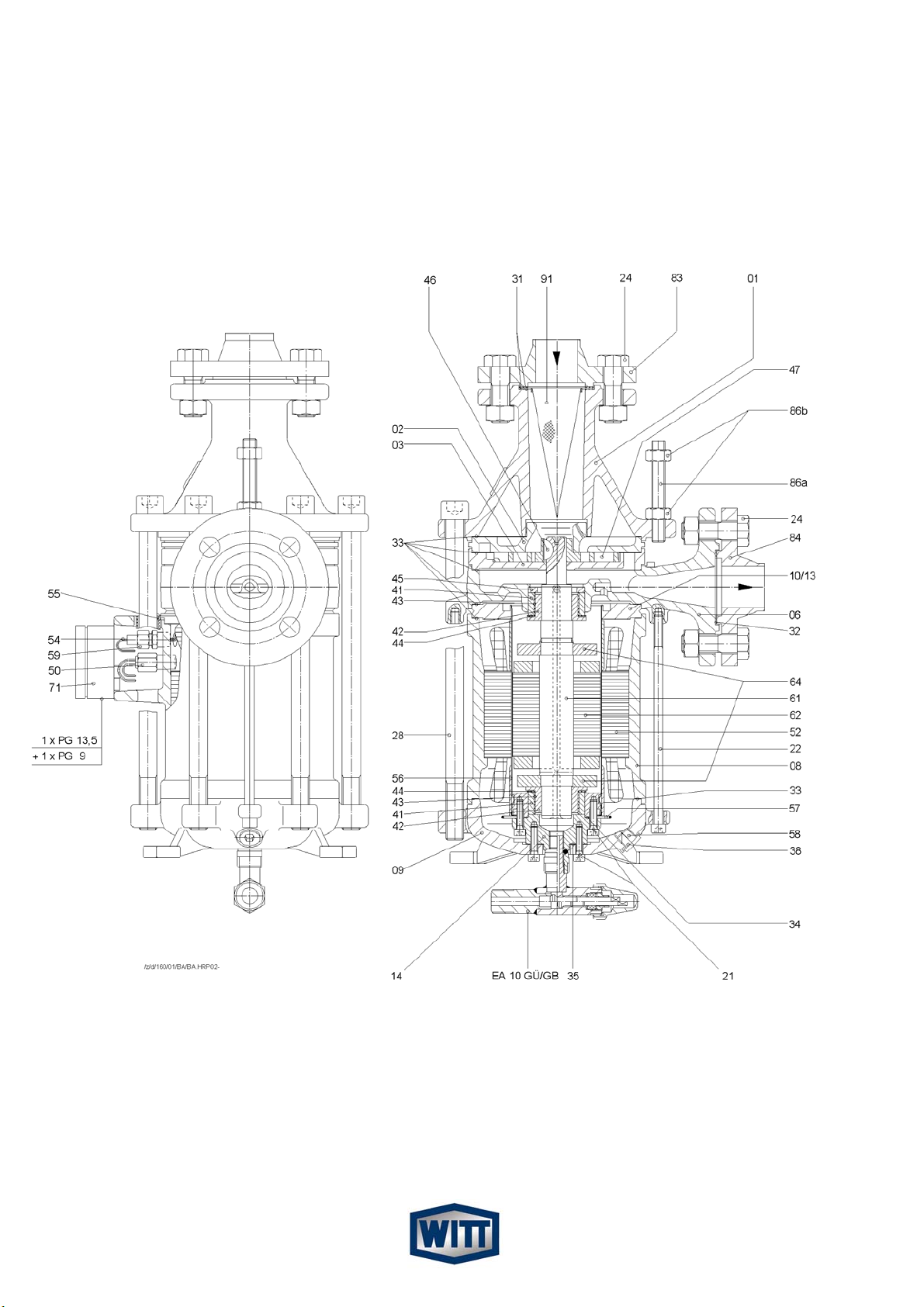

4.6 TEILELISTE....................................................................11 4.6 PARTS LIST................................................................... 11

4.7 SCHNITTZEICHNUNG...................................................1

4.7 SECTIONAL VIEW OF THE PUMP ...............................1

4.8 FUNKTIONSBESCHREIBUNG ......................................1

4.8 DESCRIPTION OF OPERATION...................................1

4.9 KENNLINIEN-VERLAUF ................................................1

4.9 PERFORMANCE CHARACTERISTIC TABLE .............. 1

5. PLANUNGSHINWEISE .......................................................1

5. APPLICATIONS ..................................................................1

5.1 ALLGEMEINES ..............................................................1

5.1 GENERAL ......................................................................1

5.2 BESTIMMUNG DER FÖRDERMENGE .........................1

5.2 DETERMINATION OF THE REQUIRED FLOW ............1

5.3 ANPASSEN AN DIE ANLAGENBEDINGUNGEN..........1

5.3 ADAPTATION TO PLANT REQUIREMENTS................ 1

6. INSTALLATIONSVORSCHRIFTEN....................................1

6. INSTALLATION INSTRUCTIONS ...................................... 1

6.1 PUMPENANORDNUNG.................................................1

6.1 PUMP ARRANGEMENT ................................................ 1

6.2 PUMPENANSCHLUSS ..................................................1

6.2 PUMP CONNECTION....................................................1

6.3 GESTALTUNG DES PUMPENZULAUFS ......................1

6.3 DOWNLEG DESIGN ...................................................... 1

6.4 PUMPENDRUCKLEITUNG............................................2

6.4 PUMP DISCHARGE LINE..............................................2

6.5 ELEKTRISCHER ANSCHLUSS / ABSICHERUNG........2

6.5 SAFETY AND ELECTRICAL INFORMATION ...............2

7. MONTAGE UND BEDIENUNG ...........................................2

7. INSTALLATION AND APPLICATION ................................2

7.1 MONTAGEVORBEREITUNG.........................................2

7.1 PREPARING THE PUMP FOR INSTALLATION ...........2

7.2 MONTAGE DER PUMPE ...............................................2

7.2 MOUNTING INSTRUCTIONS........................................2

7.3 VORBEREITUNG DER INBETRIEBNAHME .................2

7.3 PRIOR TO COMMISSIONING .......................................2

7.4 INBETRIEBNAHME........................................................2

7.4 COMMISSIONING PROCEDURE ................................. 2

7.5 NORMALBETRIEB.........................................................2

7.5 DURING NORMAL OPERATION................................... 2

7.6 PUMPE IM STILLSTAND (STAND-BY) .........................2

7.6 PUMP STANDSTILL (STAND-BY).................................2

8. WARTUNG UND INSTANDHALTUNG...............................3

8. SERVICE AND MAINTANANCE......................................... 3

8.1 AUSBAU DER PUMPE ..................................................3

8.1 REMOVING A PUMP ..................................................... 3

8.2 VERSAND DER PUMPE................................................3

8.2 SHIPPING OF THE PUMP............................................. 3

8.3 ALLGEMEINE HINWEISE..............................................31 8.3 GENERAL ADVICE........................................................31

8.4 REPARATUREN AN DER PUMPE ................................31 8.4 REPARING A PUMP......................................................31

8.5 BESONDERE HINWEISE ..............................................3

8.5 WARNINGS....................................................................3

Hersteller / manufacturer

TH. Witt Kältemaschinenfabrik GmbH

Lukasstrasse 32

52070 Aachen, Germany

Tel. +49-241-18208-0 * Fax. +49-241-18208-49

Angaben gültig ab dem 1.11.2001

Alle Rechte vorbehalten.

Es gelten unsere Liefer- und Montagebedingungen 558 und 188.

Data valid from 1.11.2001.

All rights reserved, subject to alterations without notice.

Our terms of delivery 558 and 188 are valid for all sales.