6

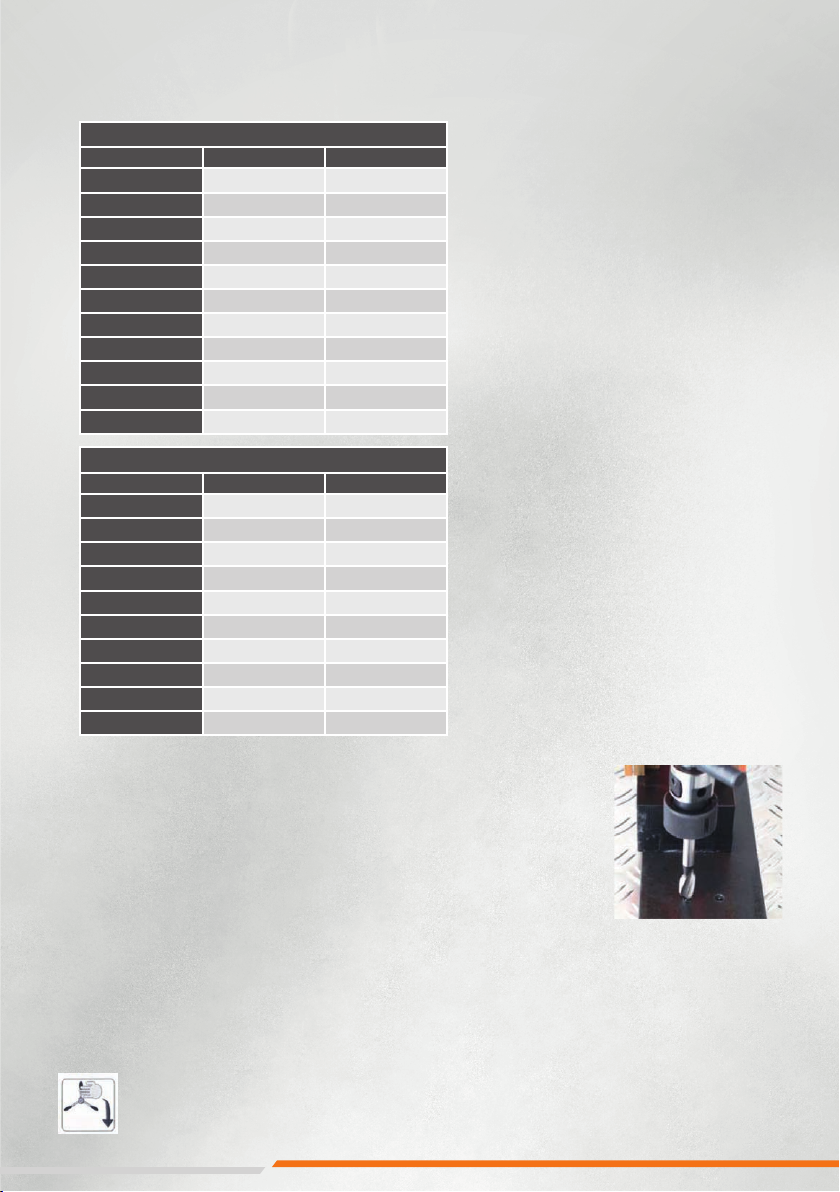

EMPFEHLUNGSWERTE FÜR DEN EINSATZ VON MASCHINENGEWINDE

BOHRERN AUS HSS E

Bitte arbeiten Sie mit ausreichendem Kühlschmiermittel, das vom jeweiligen Hersteller zum

Gewindeschneiden empfohlen wird.

!

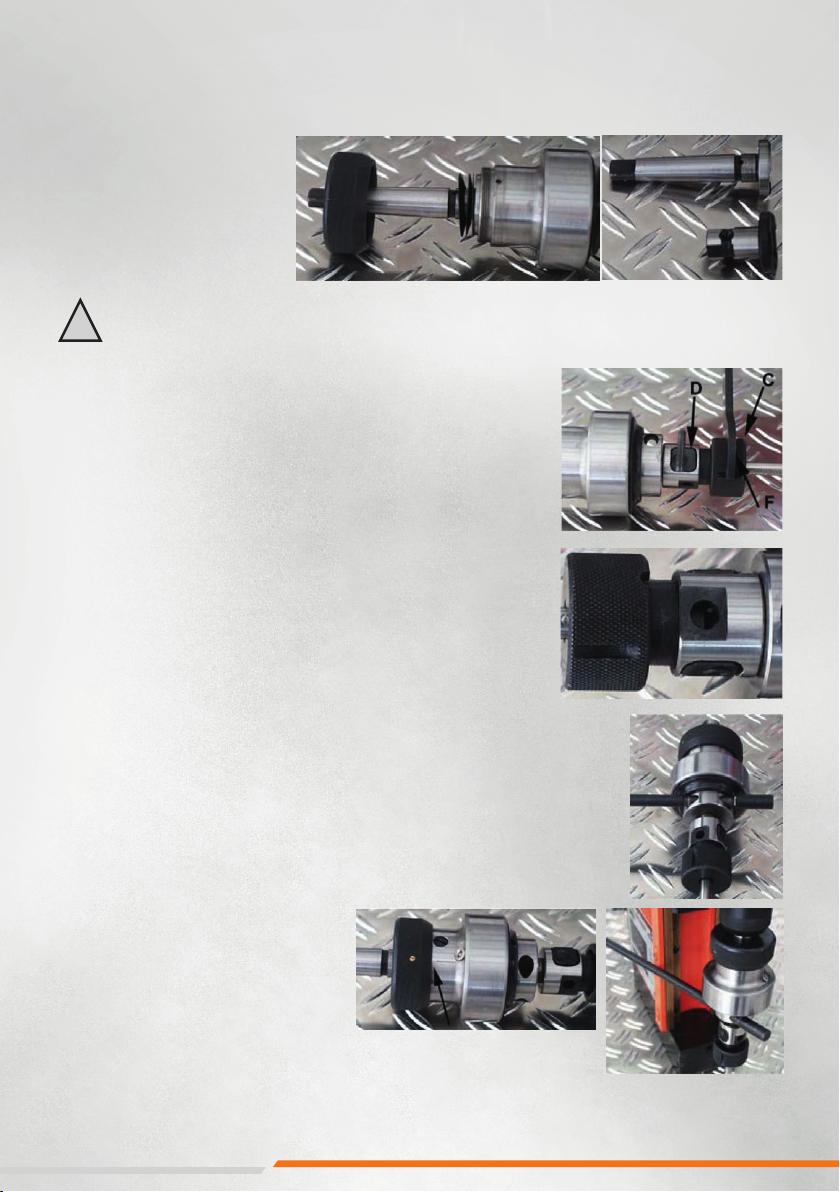

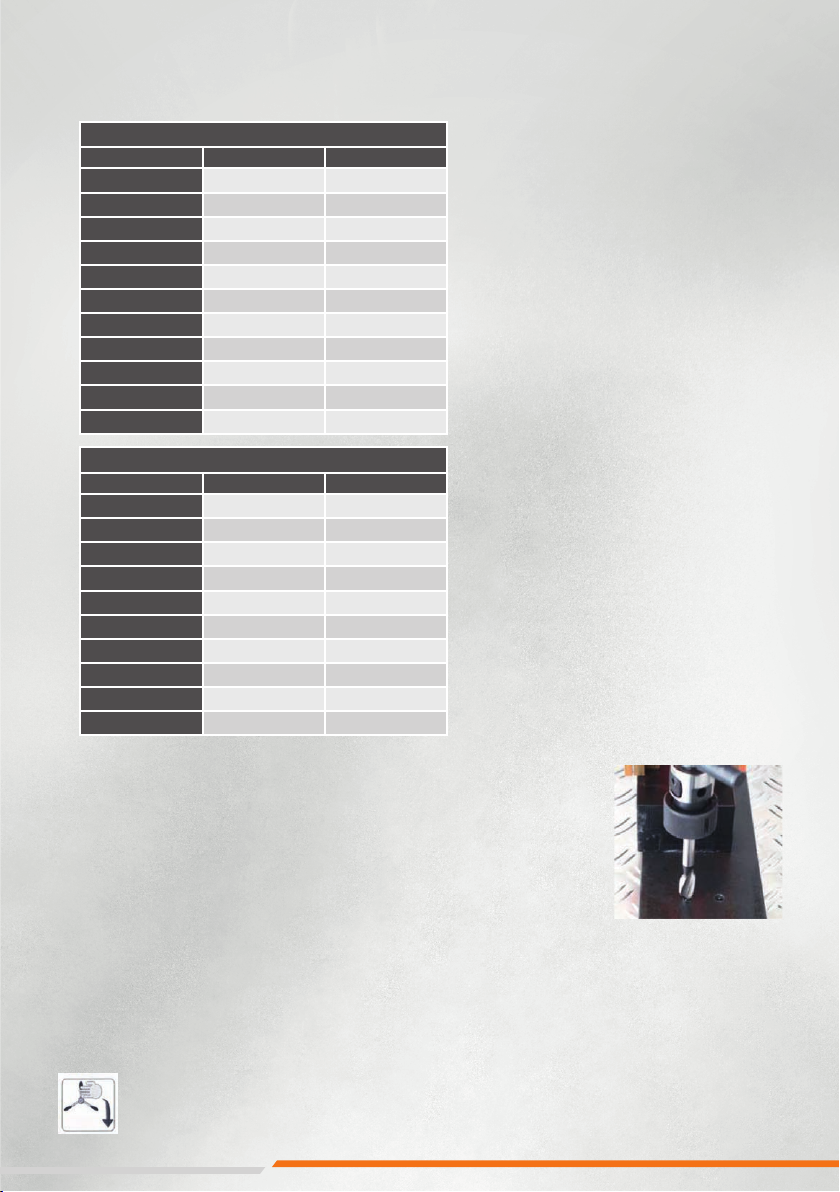

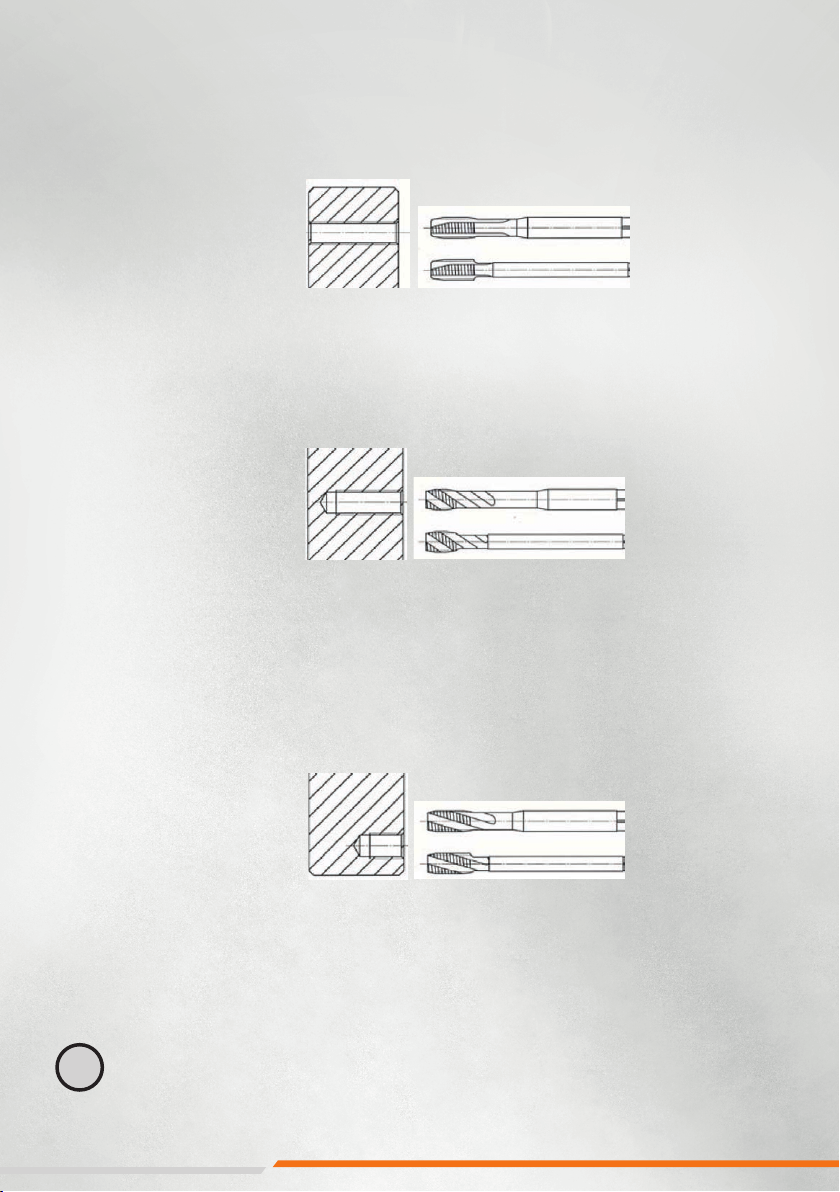

1. Durchgangsloch

Für Durchgangslöcher

empfehlen wir nebenstehende

Gewindebohrer, die die Späne

sicher in Schnittrichtung aus der

Bohrung befördern. Der spezielle

Anschli gewährt auch wieder

ein sicheres Einfädeln, wenn

der Gewinde- bohrer aus der

Gewindebohrung ausgetreten

ist und im Linkslauf zurückfährt.

2. Sacklochbohrungen

Für Sacklochbohrungen

empfehlen wir nebenstehende

Gewindebohrer. Die Späne werden

entgegen der Schnitt- richtung

aus der Bohrung geführt. Es ist

besonders darauf zu achten, daß

der Gewindebohrer nicht auf

Grund aufläuft, da sonst der

automatische Rücklauf nicht

mehr aktiviert werden kann.

Eine entsprechend größere

Vorbohrtiefe muss eingeplant

werden.

Bei Nichtbeachten muss der

Gewindebohrer von Hand gelöst

werden.

3. Grundlöcher bis 1,5 x D

Dafür eignen sich unsere

Gewinde- bohrer gemäß

nebenstehender Abbildung.

Auch hier werden die Späne

entgegen der Schnittrichtung

aus der Bohrung abgeführt.

Auch hier ist darauf zu achten,

daß der Gewindebohrer nicht

auf Grund aufläuft.

Eine entsprechend größere

Vorbohrtiefe muss berücksichtigt

werden.

Bei Nichtbeachtung muss der

Gewindebohrer von Hand gelöst

werden.

Späneauswurf nach unten

durch die Bohrung DIN 371 mit verstärk-

temSchaft Form B,

mit Schälanschnitt,

3,5 bis 5 Gänge

Toleranz nach ISO 2 6H

DIN 376 mit

Überlaufschaft

Gewindetiefe 3 x D

Späneauswurf am

Werkzeug entlang

DIN 371 mit

verstärktem Schaft

spiralgenutet,

ca. 35° Rechtsdrall

Anschnittform C,

ca. 3 Gänge

DIN 376 mit

Überlaufschaft

Gewindetiefe 2,5 x D

Späneauswurf am

Werkzeug entlang

DIN 371 mit

verstärktem Schaft

spiralgenutet,

ca. 17° Rechtsdrall,

Anschnitt C,

ca. 2 bis 3 Gänge

DIN 376 mit

Überlaufschaft

Gewindetiefe 1,5 x D

Neben unseren Gewindebohrern mit verstärktem Schaft sind natürlich auch Gewindebohrer

nach DIN 376 mit Überlaufschaft einsetzbar.