Baureihe SD 35

10

- Nach Auffüllen und Entlüften des Systems ist der Be-

triebspunkt zu überprüfen. Das Aggregat darf nur inner-

halb der zugesicherten Leistungsdaten betrieben werden.

Es empfiehlt sich die Betriebsdaten der Erstinbetriebset-

zung in einem Protokoll festzuhalten.

•Bei Pumpen mit Stopfbuchspackung: Stopfbuchse bei lau-

fender Pumpe vorsichtig nachziehen. Die Stopfbuchspak-

kung darf sich nicht erwärmen und soll immer tropfen. Es

schadet nicht, wenn sie am Anfang etwas stärker tropft.

Durch das Aufquellen der Stopfbuchspackung verringert sich

die Leckage automatisch.

•Bei Pumpen mit Keilriemenantrieb: Keilriemen dehnen

sich in den ersten Betriebsstunden. Deshalb Keilriemen

mehrmals - erstmals schon nach ca. 15 Minuten - nachspan-

nen, um Rutschen und Verbrennen zu verhindern.

Achtung: Eine zu feste Anspannung verursacht Lagerschä-

den. Die Anspannung kann mit einer definierten Kraft, die von

Riemenhersteller vorgegeben wird, geprüft werden. Das

Prüfwerkzeug können Sie bei uns beziehen.

4.3.2 Funktionskontrolle

• Überprüfen Sie, ob die Anzeigen von Manometer, Vakuum-

meter, Amperemeter, wenn vorhanden auch Durchflussmes-

ser mit den Daten in der Vertragsdokumentation

übereinstimmen.

• Überprüfen Sie die Betriebswerte bei allen Betriebszustän-

den, die im System möglich sind (Parallelbetrieb von Pum-

pen, andere Förderziele etc.).

• Die ermittelten Werte als Richtwerte für die spätere Überwa-

chung aufschreiben.

• Temperatur der Lager prüfen. Sie darf bis 50°C über der Um-

gebungstemperatur liegen.

4.3.3 Betrieb bei geschlossenem Schieber

4.4 Außerbetriebnahme

4.4.1 Abschalten

• Absperrorgan in der Druckleitung schließen.

• Pumpe abschalten.

• Ein Rückflussverhinderer, über dem sich ein entsprechender

Druck durch die Flüssigkeitssäule aufbaut, erübrigt in der Re-

gel die Betätigung einer druckseitigen Absperrung.

• Zusatzanschlüsse schließen.

4.4.2 Entleerung

• Bei Frostgefahr: Pumpen und Rohrleitungen in Stillstandspe-

rioden entleeren bzw. gegen Einfrieren sichern.

• Nach Förderung verschmutzter Medien sowie zur Vermei-

dung von Korrosion im Stillstand: Pumpe entleeren und gege-

benenfalls spülen.

5. Wartung/Instandhaltung

5.1 Sicherheitshinweise

5.2 Wartung und Inspektion

5.2.1 Betriebsstoffe: Füllmengen und Schmierfristen

5.2.1.1 Pumpe mit lebensdauerfettgeschmierten

Lagern (Normalausführung)

Die Pumpen sind werksseitig mit lebensdauerfettgeschmierten

Lagern versehen. Die Fettfüllung reicht für ca. 15.000 Betriebs-

stunden bzw. 2 Jahre. Bei ungünstigen Betriebsbedingungen,

z.B. hohe Außentemperatur, Feuchtigkeit oder Erwärmung sind

die Lager früher zu überprüfen und wenn notwendig auszu-

wechseln.

5.2.1.2 Pumpe mit fettgeschmierten Lagern zur

Nachschmierung durch Fettschmiernippel

(Sonderausführung)

Die Pumpen sind werksseitig mit Fettfüllung versehen.

•Nachschmierung: mindestens halbjährlich.

•Fettmenge: 20 bis 30 g je Schmierstelle.

•Fettqualität: Lithium verseiftes Fett nach DIN 51825, alte-

rungsbeständig, säurefrei, korrosionsbeständig, wasserab-

weisend, Gebrauchstemperatur -30 bis 130°C,

Penetrationszahl 2 bis 3, Walkpenetration 265 bis 295, Tropf-

punkt ca. 190°C.

•Empfohlene handelsübliche Fette:

- UNIREX N2, Fa. ESSO

- OPTIMOL OLISTA LONGTIME oder OLIT 2, Fa. OPTI-

MOL

- GLISSANTO 20, Fa. DEA

- ENERGREASE MSLS-EP2, Fa. BP

• Überfettung der Lager vermeiden. Durch Überfettung kommt

es zu Überhitzungsschäden.

• Nach mehrmaligem Nachfetten oder Erwärmung von mehr

als 50°C über Raumtemperatur: Lagerdeckel öffnen und

überschüssiges bzw. verbrauchtes Fett entfernen.

•Nach einem Lageraustausch: Lager zur Hälfte mit Fett fül-

len.

5.2.2 Überwachung der Pumpe während des Betriebes

Für die Betriebsüberwachung sind folgende Punkte regelmäßig

zu beachten:

• Ruhigen Lauf der Pumpe überwachen. Treten ungewöhnlich

starke Vibrationen auf, Aggregat sofort abschalten und die

Ursache ermitteln (Laufradschaden, Fremdkörper, Verstop-

fung etc.).

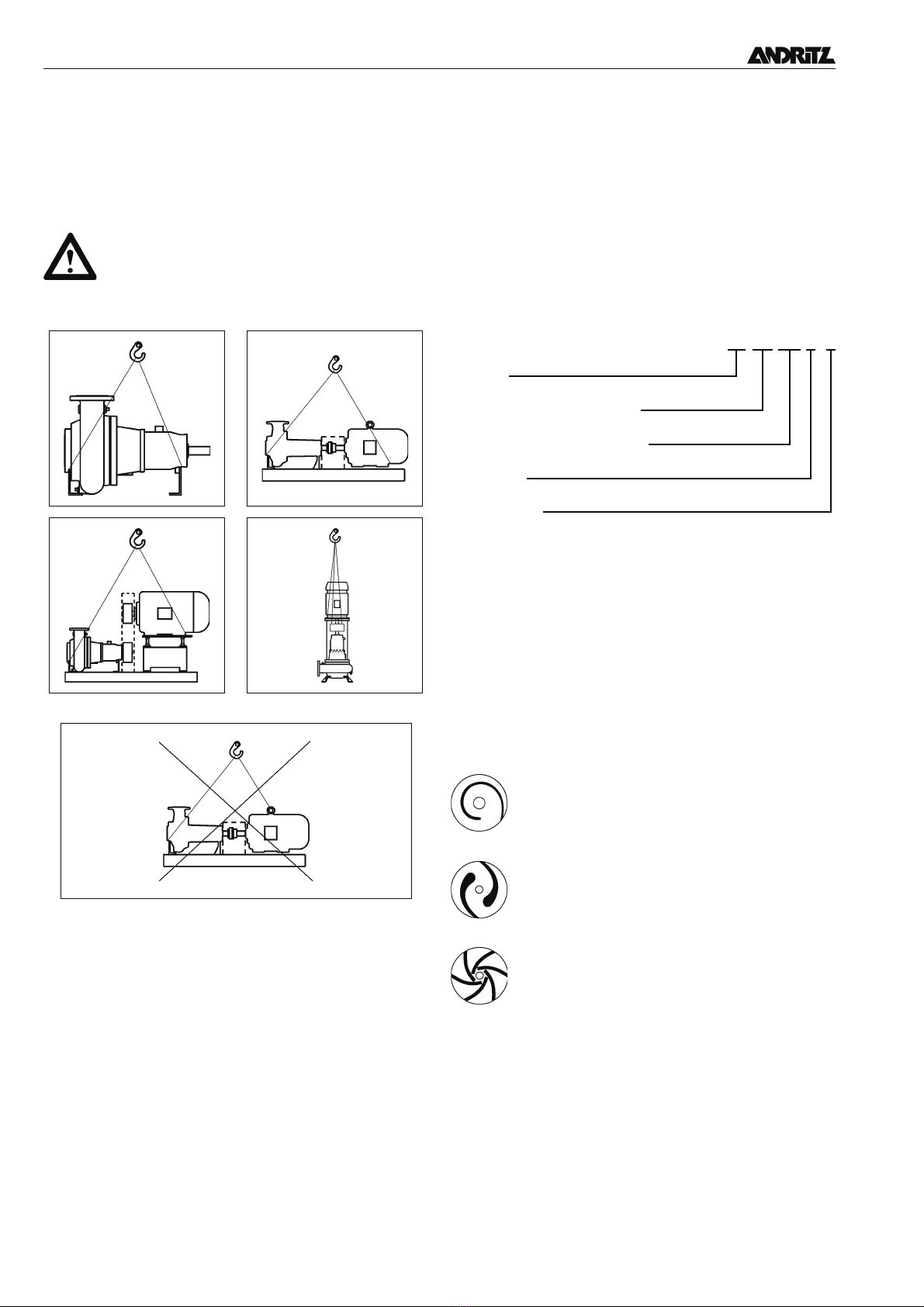

Pumpe niemals mit saug- und druckseitig geschlos-

senen Schiebern oder bei saugseitig eingebautem

Rückflussverhinderer mit druckseitig geschlosse-

nem Schieber betreiben. Das Fördermedium in der

Pumpe erwärmt sich bei dieser Betriebsweise in kur-

zer Zeit sehr stark und in der Pumpe entsteht ein ho-

her Überdruck durch Dampfbildung. Bei

Überschreitung des Gehäuseberstdruckes können

die Gehäuseteile explosionsartig bersten, was zu er-

heblichen Sach- und Personenschäden führen

kann.

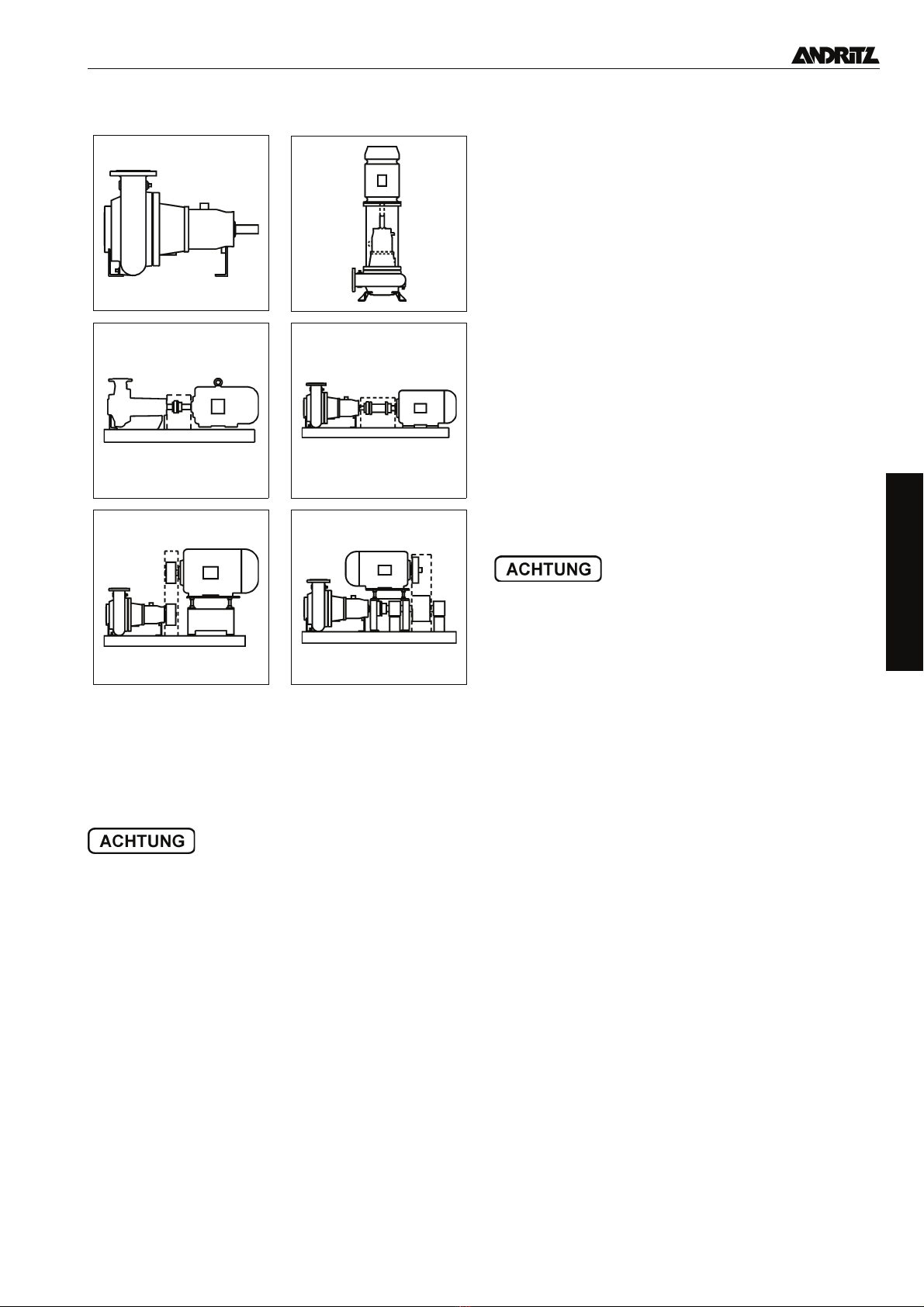

• Arbeiten an der Maschine sind grundsätzlich nur

bei abgeklemmten elektrischen Anschlüssen

durchzuführen. Das Pumpenaggregat ist vor un-

gewolltem Einschalten zu sichern.

• Bei Montage/Demontage oder Nachstellarbeiten

an der Stopfbuchsbrille: Sicherheitshandschuhe

zum Schutz vor scharfen Kanten verwenden.