Bombas Ideal, S.A. 11

FUNCIONAMIENTO, PUESTA EN MARCHA Y PARO

El funcionamiento de las bombas centrífugas del tipo RN y RNI es simple y seguro. No se debe utilizar una

bomba para un servicio distinto para el cual ha sido preparada. Si las condiciones en la instalación han variado,

deberá ponerlo en conocimiento de Bombas Ideal S.A. o de alguno de sus servicios técnicos, con la finalidad

de determinar los cambios necesarios para adecuarla a las nuevas exigencias.

Puesta en Marcha.

Antes de la puesta en marcha se tendrán en cuenta las siguientes indicaciones:

1. Comprobar el perfecto cebado de la bomba y tubería, el fluido debe desbordar la instalación para

garantizar que se ha eliminado el aire, especialmente el contenido en la tubería de aspiración.

2. La empaquetadura debe estar perfectamente colocada y apretada suavemente.

3. Comprobar con la mano que el eje gira fácilmente.

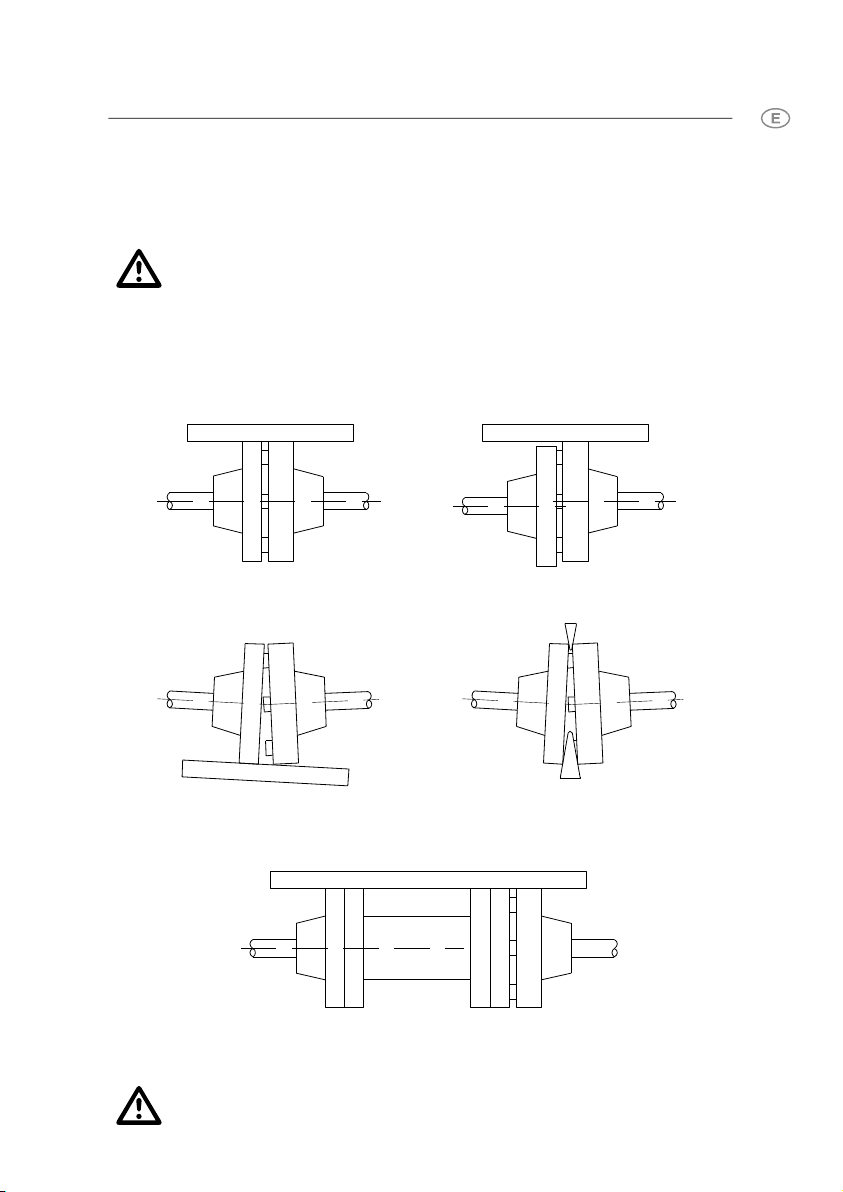

4. Comprobar la alineación del grupo de acuerdo con lo descrito en 8.3.

5. Verificar que el sentido de giro es coincidente con el indicado por la flecha que está situada en el

cuerpo de bomba.

6. En el caso de que la lubricación sea por aceite, comprobar nivel de llenado de la caja de rodamientos.

7. En el caso de cajas prensa refrigeradas, se comprobará la correcta circulación del líquido refrigerante.

8. Comprobar que se han montado todas las protecciones de las partes móviles.

La primera puesta en marcha, una vez efectuadas todas las comprobaciones , debe realizarse con la válvula

de impulsión cerrada, para reducir al mínimo el consumo de la bomba. Cuando se haya alcanzado la velocidad

de régimen, se abrirá lentamente la válvula, observando al mismo tiempo la variación del consumo, hasta la

total apertura de la misma. En régimen normal, el consumo, medido en amperios no debe superar al que se

indica en la placa del motor.

Paro de la bomba.

Para proceder a la parada del equipo, la válvula reguladora deberá llevarse a la misma posición, que la mantenida

durante la puesta en marcha. Podríamos efectuar la parada con la válvula de regulación abierta en el caso de

que la instalación esté dotada con dispositivo anti-ariete.

Controlar que la deceleración del motor sea normal y una vez se haya parado cerrar los circuitos auxiliares.

Para períodos largos de parada de los equipos, se debe vaciar por completo la bomba y las tuberías, para

evitar los riesgos de helada durante el invierno y la posible oxidación de los elementos mecánicos que se pueda

originar por el líquido estancado.

GESTION Y CONTROLES

El funcionamiento de las bombas centrífugas es sencillo y seguro no requiriendo un control exhaustivo, no

obstante para garantizar una correcta funcionalidad es importante tener en cuenta tanto en el primer momento

del arranque como después de un período prolongado de funcionamiento las siguientes indicaciones:

1. El funcionamiento debe ser silencioso y exento de vibraciones. Controlar, transcurridas las primeras

200 horas de utilización, la perfecta alineación del equipo bomba – maquina motriz de acuerdo con

lo descrito en 8.3.- Alineación del grupo.

2. Verificar que el caudal y la presión de servicio se corresponden con los determinados en los campos

de trabajo (ver la documentación técnica pertinente de Bombas Ideal S.A.).

3. Para los equipos con motor eléctrico, controlar que la corriente absorbida (consumo en amperios)

no supere los valores indicados en la placa de características del motor.

4. El calor producido por el frotamiento de la empaquetadura con el eje (en el caso de bombas

suministradas con empaquetadura) se elimina por refrigeración con el mismo líquido bombeado, para

lo cual debemos garantizar un goteo leve. Si el goteo es elevado y no puede reducirse mediante el

9.

9.1.

9.2.

10.