A

Trattamento aria

Serie MD

Istruzioni d’uso e manutenzione

Made in Italy

93-7537- 5103 rev.A

I prodotti risultano essere in conformità con quanto previsto dalle seguenti norme tecniche:

- EN ISO 4414:2010 Pneumatica - Regole generali e requisiti di sicurezza per i sistemi

e i loro componenti

• Non superare le specifiche tecniche riportate nel paragrafo “Caratteristiche generali” e/o sul

catalogo generale Camozzi.

• A meno di specifiche destinazioni d’uso, non utilizzare il prodotto in ambienti in cui si potrebbe

verificare il diretto contatto con gas corrosivi, prodotti chimici, acqua salata, acqua o vapore.

• Evitare per quanto possibile di installare gli apparecchi:

- in vani chiusi e ristretti;

- esposti alla luce solare diretta (eventualmente prevedere una schermatura);

- vicino a fonti di calore o in zone soggette a bruschi sbalzi.

6 Limitazioni d’utilizzo

• Prima di svolgere qualsiasi attività sul/i modulo/i assicurarsi di aver scollegato la sorgente di aria

compressa e permesso lo scarico delle pressioni residue interne ai componenti.

• Per alcune tipologie di prodotto, ove non prevista relativa istruzione di utilizzo (Cap. 4), revisioni

o manutenzioni sono possibili solo presso un centro di assistenza tecnica Camozzi.

7 Manutenzione

Alla fine del ciclo di vita del prodotto, si raccomanda la separazione dei materiali per consentirne

il recupero. Rispettare le norme vigenti nel proprio Paese in materia di smaltimento.

8 Informazioni ecologiche

Dal sito www.camozzi.it sono scaricabili le Dichiarazioni CE di Conformità

1 Avvertenze di sicurezza generali

Il corretto montaggio e messa in funzione delle apparecchiature pneumatiche all’interno di un

sistema è responsabilità del progettista del sistema o di chi ne stabilisce le specifiche tecniche.

Poiché i prodotti, descritti in questo manuale, possono essere usati in condizioni operative

differenti, il loro corretto utilizzo all’interno di uno specifico sistema pneumatico deve essere basato

sulle loro caratteristiche tecniche o soddisfare le vostre esigenze, dopo essere stati sottoposti ad

analisi e/o test.

La responsabilità relativa alle prestazioni e alla sicurezza è del progettista che ha stabilito

la compatibilità del sistema. Il gruppo trattamento aria (o singolo modulo) deve essere

utilizzato esclusivamente per la manutenzione dei sistemi ad aria compressa nel settore

industriale. L’utilizzo a norma comprende il rispetto di queste istruzioni, l’osservanza di tutta la

documentazione di accompagnamento e il rispetto delle norme di sicurezza vigenti in materia di

infortuni sul luogo di impiego.

Il montaggio, l’utilizzo e la manutenzione dei sistemi pneumatici devono essere effettuati

esclusivamente da personale specializzato o da personale istruito sotto la guida e la sorveglianza

di personale qualificato.

Non intervenire sulla macchina o impianto se non dopo aver verificato che le condizioni di

lavoro siano sicure. Prima dell’installazione, della manutenzione o della modifica assicurarsi che

siano attivate le posizioni di blocco di sicurezza specificamente previste, in seguito interrompere

l’alimentazione elettrica (se necessario) e l’alimentazione di pressione dell’impianto, smaltendo

tutta l’aria compressa residua presente nell’impianto e disattivando l’energia (pressione liquida,

molla, condensatore, gravità).

Dopo l’installazione, la manutenzione o la modifica, è necessario ricollegare l’alimentazione di

pressione ed elettrica (se necessario) dell’impianto e controllare il regolare funzionamento e la

tenuta del prodotto. In caso di mancanza di tenuta o di mal funzionamento, il prodotto non deve

essere messo in funzione. Questo gruppo di trattamento aria (o singolo modulo) è stato sviluppato

e testato esclusivamente per l’esercizio in aria compressa pulita, secca e priva di additivi chimici.

L’esercizio con altre sostanze o additivi oltre a quelli specificati non è consentito e necessita di

autorizzazione da parte di Camozzi.

Il gruppo trattamento aria (o singolo modulo) non deve essere azionato in aria ambiente

aggressivi (presenza di vapori dei solventi ecc.). Deve essere, inoltre, controllato giornalmente

per escludere la presenza di incrinature, crepe, deformazioni o altri danneggiamenti. Nel caso

si presenti una o più delle problematiche appena descritte, non mettere in funzione l’impianto o

interrompere immediatamente l’esercizio e provvedere alla sostituzione del prodotto. Provvedere

all’eliminazione di accumuli di sporco in prossimità delle finestrelle dei serbatoi o dove si rende

necessario un controllo visivo del corretto funzionamento del prodotto. Nel caso tale rimozione

risultasse difficoltosa sostituire la parte.

Interrompendo l’alimentazione, può rimanere una pressione residua nel lato secondario dei

regolatori (o filtri-regolatori) che consentirebbe all’apparecchiatura di continuare a funzionare. Il

costruttore deve, quindi, prevedere di aggiungere componenti di scarico.

Il prodotto può essere messo in esercizio solo nel rispetto delle specifiche indicate, se queste

specifiche non vengono rispettate il prodotto può essere messo in funzione solo dopo autorizzazione

da parte di Camozzi.

Le istruzioni contenute nel presente manuale devono essere osservate congiuntamente alle

istruzioni ed alle ulteriori informazioni, che riguardano il prodotto descritto nel presente manuale,

che possono essere reperite utilizzando i seguenti riferimenti:

- Sito web http://www.camozzi.com - Catalogo generale Camozzi - Servizio assistenza tecnica.

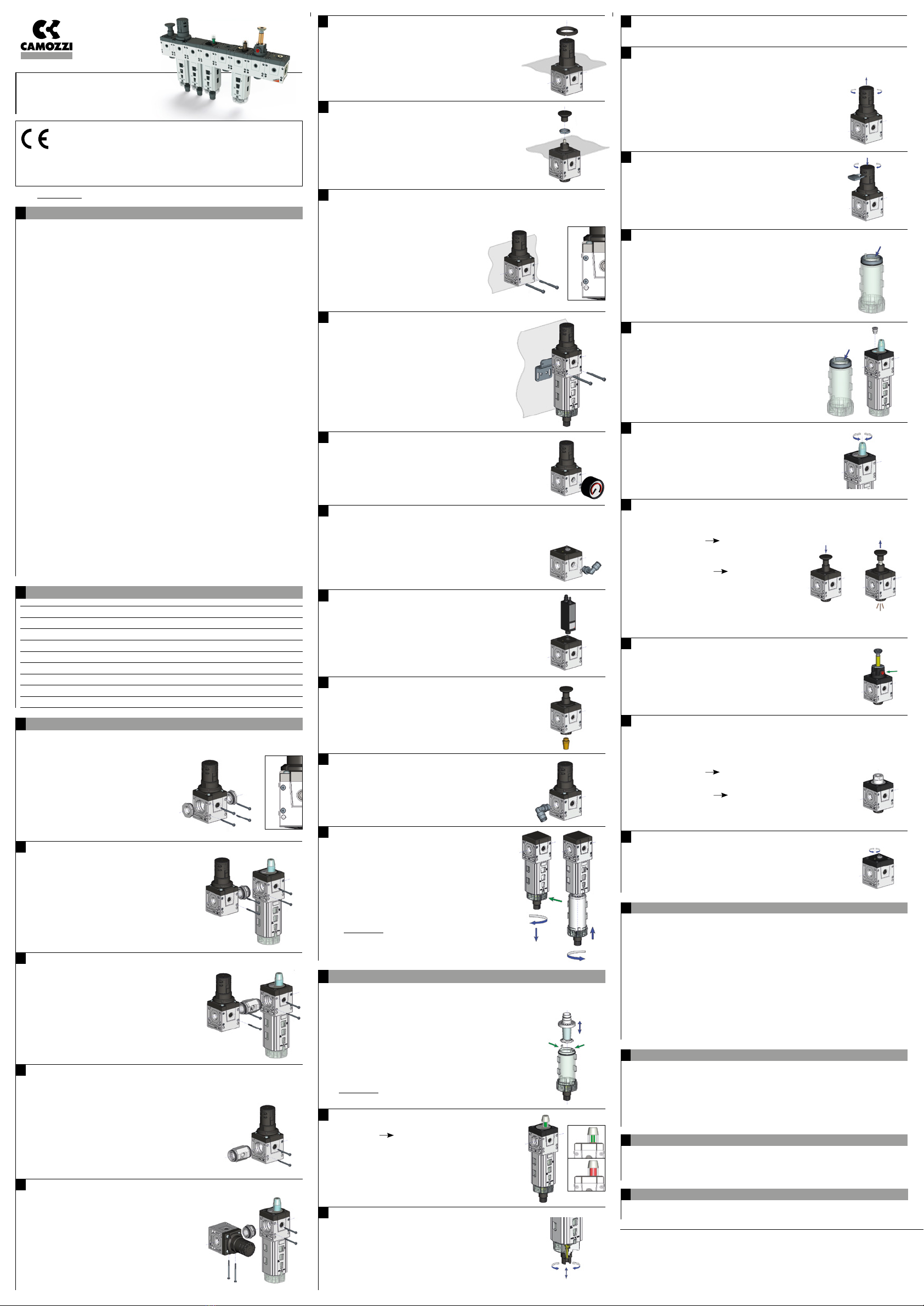

3.6 Montaggio a pannello con ghiera (FR, R, M)

- Portare la ghiera (A) sulla manopola di regolazione

presente sui moduli (FR, R, M) e serrare.

3.10 Montaggio manometro

- Inserire ed avvitare il manometro

con filetto G 1/8 nell’utenza laterale

presente sui moduli.

Coppia di serraggio viti (B): 2,5 Nm Max

3.11 Montaggio raccordi su utenze laterali

- Inserire ed avvitare il raccordo con filetto G 1/8

nell’utenza laterale presente sui moduli.

Nota: dall’utenza laterale è possibile prelevare

aria con funzione, del modulo, attiva (eccetto

per i filtri FC e FCA la cui aria non risulta filtrata).

Coppia di serraggio viti (B): 2,5 Nm Max

3.12 Montaggio pressostati / raccordi su utenze superiori

- Inserire ed avvitare il raccordo con filetto G 1/8

nell’utenza superiore presente sui moduli (AV, B).

Coppia di serraggio viti (B): 2,5 Nm Max

3.13 Montaggio silenziatori / raccordi su utenze inferiori

- Inserire ed avvitare il raccordo con filetto G 1/8

nell’utenza inferiore presente sui moduli (V01, V16, V36, B).

Coppia di serraggio viti (B): 10 Nm Max

3.14 Montaggio raccordi su connessioni filettate IN / OUT

Si consiglia di effettuare il fissaggio della raccorderia

sulle connessioni IN / OUT prima del fissaggio a parete

o pannello del modulo e/o assemblato.

Coppia di serraggio: 20 Nm Max

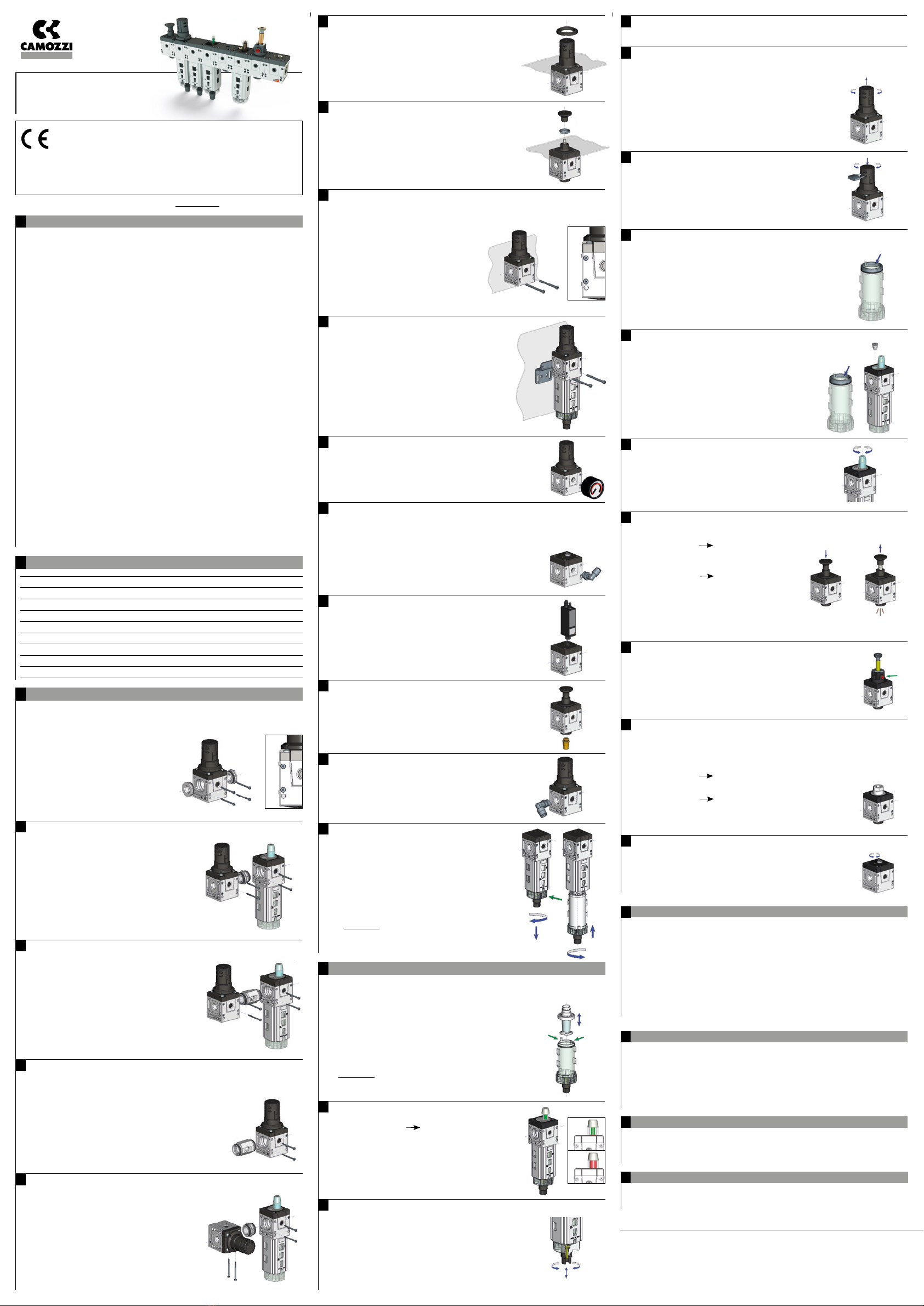

3.15 Rotazione della tazza

- Tenendo premuta la clip di blocco (A), ruotare

in senso orario la tazza fino al suo arresto, quindi,

estrarla dal modulo tirando verso il basso.

- Ruotare la tazza di 180°.

- Inserire nuovamente la tazza in senso antiorario fino

ad arresto; non è necessario premere la clip di sblocco.

Nota: l’operazione illustrata è da eseguire per tutti

i moduli provvisti di serbatoio, quindi filtri (F, FC, FCA),

filtro-regolatori (FR) e lubrificatori (L).

> ATTENZIONE!

Nel filtro-regolatore (FR) si raccomanda

di azzerare sempre la regolazione prima di rimuovere la tazza.

• Durante la fase di disimballaggio fare molta attenzione a non danneggiare il prodotto.

• Verificare se sono presenti guasti dovuti al trasporto o allo stoccaggio del prodotto.

• Prima della messa in funzione controllare la corretta installazione di tutti i componenti.

Un’istallazione non corretta può provocare danni al gruppo trattamento aria e essere causa di

lesioni gravi.

• I componenti devono essere fissati nel modo corretto, utilizzando, laddove disponibili, gli appositi

ancoraggi e verificando che il fissaggio permanga efficace anche quando il regolatore funziona

ad alte cicliche o in presenza di forti vibrazioni.

• Se l’impianto non è provvisto di moduli di riempimento progressivo dell’aria potrebbero verificarsi

pressioni improvvise, al momento della messa in funzione, che potrebbero essere causa di

movimenti dei cilindri. Assicurarsi che tali cilindri si trovino nella posizione di finecorsa o che

non costituiscano pericolo.

• In presenza di forti vibrazioni prevedere appositi dispositivi/sistemi in grado di attutirne l’effetto

sul componente.

• Assicurarsi che, una volta installato il componente, i condotti dell’aria siano ben collegati ai

rispettivi raccordi.

5 Messa in servizio

2 Caratteristiche e condizioni di utilizzo generali

Tipo costruttivo modulare compatto

Pressione massima d’ingresso 16 bar (V16: 10bar)

Fluido aria, gas inerti

Temperatura ambiente 0 ÷ 50 °C

Montaggio in linea, a parete o pannello

Connessioni pneumatiche IN (1) /OUT (2) G1/8, G1/4, G3/8, Ø6, Ø8, Ø10

Connessioni laterali G 1/8

Range di pressione regolata (R, M e FR) 0÷2, 0÷4, 0,5÷7, 0,5÷10 bar

Range di filtrazioni (F, FC, FCA) 25µm, 5µm, 1µm, 0,01µm, CA

A

3 Istruzioni di montaggio

3.1 Montaggio delle connessioni esterne (G1/8, G1/4, G3/8, Ø6, Ø8, Ø10 etc.)

- Inserire la connessione (A) nell’apposita

sede del modulo dal lato O-ring.

- Inserire ed avvitare le due viti (B)

Ripetere l’operazione sul lato opposto

del modulo o sul modulo terminale

dell’assemblato.

Coppia di serraggio viti (B): 1 Nm Max

A

B

B

YES

YES

NO

3.2 Montaggio del nipplo di collegamento tra moduli

- Inserire il nipplo di collegamento (A)

nell’apposita sede dei due moduli

da accoppiare.

- Inserire ed avvitare le due viti (B)

sul primo modulo e le due viti (B)

sul secondo.

Ripetere l’operazione per assemblare tra loro più moduli.

Coppia di serraggio viti (B): 1 Nm Max

B

B

A

A

A

A

3.9 Montaggio a parete con staffe

- Fissare la staffa (B) a parete.

- Inserire le viti M4x50 (A) del kit nelle apposite sedi

presenti su tutti i moduli e serrare nei fori M4 presenti

sulla staffa.

È consigliato l’uso della staffa (MD1-P) nei fissaggi

a parete di moduli con serbatoio (F, FC, FCA, FR, L),

per facilitare le operazioni di montaggio

e smontaggio delle tazze.

Coppia di serraggio viti (B): 2 Nm Max

4.6 Chiusura della valvola riduttrice di pressione (FR, R, M)

Per evitare una modifica non autorizzata della pressione

impostata l’elemento di manovra della valvola riduttrice di

pressione può essere bloccato con uno o più lucchetti:

- Ruotare l’elemento di manovra in senso orario o antiorario.

- Premere l’elemento di manovra verso il basso.

- Agganciare il lucchetto (A) in una o più delle quattro sedi

presenti sull’elemento di manovra.

4.7 Carico dell’olio nel lubrificatore con interruzione dell’aria dell’impianto

- Interrompere l’aria nell’impianto.

- Tenendo premuta la clip di blocco

(vedere cap. 3.15

Rotazione della tazza

),

ruotare in senso orario la tazza fino al suo arresto,

quindi, estrarla dal modulo tirando verso il basso.

- Riempire il serbatoio fino al contrassegno “MAX OIL”

- Inserire nuovamente il serbatoio, ruotare in senso antiorario

fino ad arresto; non è necessario premere la clip di sblocco.

- Immettere l’aria nell’impianto.

4.8 Carico dell’olio nel lubrificatore senza interruzione dell’aria dell’impianto

- Depressurizzare il serbatoio svitando il tappo (A).

- Tenendo premuta la clip di blocco

(vedere cap. 3.15

Rotazione della tazza

),

ruotare in senso orario la tazza fino al suo arresto,

quindi, estrarla dal modulo tirando verso il basso.

- Riempire il serbatoio fino al contrassegno “MAX OIL”

- Inserire nuovamente il serbatoio, ruotare in senso

antiorario fino ad arresto; non è necessario premere

la clip di sblocco.

- Pressurizzare il serbatoio avvitando il tappo (A).

4.9 Impostazione della quantità di olio

- La percentuale di olio può essere variata agendo

sulla vite di regolazione (A).

4.10 Valvola 3/2 d’intercettazione dell’aria a comando manuale

- Le valvole di intercettazione 3/2 vie a comando manuale

Serie MD servono per pressurizzare o depressurizzare

un impianto.

Per aprire la valvola 1 2:

- Premere verso il basso l’elemento di manovra (A);

con l’apertura dell’aria si collega l’ingresso (1)

con l’uscita (2).

Per chiudere la valvola 2 3:

- Tirare verso l’alto l’elemento di manovra (A);

con la chiusura dell’aria in ingresso (1)

si ha la contemporanea uscita dell’aria presente

nell’impianto tramite lo scarico (3).

Quando la valvola si trova in posizione di chiusura è possibile inserire

un lucchetto nella sede impedendo in questo modo l’apertura della stessa.

3.8 Montaggio a parete con viti

- Inserire le viti M4 (A) nelle apposite sedi presenti

su tutti i moduli e serrare nei fori M4 realizzati

in precedenza sulla parete.

Utilizzare viti apposite (MD1-D), viti M4x50

o lunghezze superiori.

Nei fissaggi a parete di moduli con serbatoio

(F, FC, FCA, FR, L), per facilitare le operazioni

di montaggio e smontaggio delle tazze,

si consiglia l’uso delle staffe di fissaggio

che distanziano la tazza dalla parete stessa.

Coppia di serraggio viti (B): 2 Nm Max

4.5 Impostazione della pressione nella valvola riduttrice (FR, R, M)

I regolatori della Serie MD servono per regolare

la pressione dell’aria al valore voluto,

naturalmente non superiore alla pressione di rete.

- Sollevare e ruotare l’elemento di manovra (A)

in senso orario o antiorario.

In ogni caso la giusta taratura della pressione deve

essere impostata in salita e poi bloccare la rotazione.

Il flusso dell’aria è da IN (1) ad OUT (2) come riportato

sul modulo (FR e R); nel modulo manifold (M) l’OUT

coincide con le due utenze laterali.

A

B

NO

NO

YES

A

B

A

A

3.7 Montaggio a pannello con dado (V01)

- Svitare e rimuovere l’elemento di manovra (A)

- Portare la ghiera (B) sulla cupola del modulo V01 e serrare.

- Riposizionare, avvitando, l’elemento di manovra (A)

precedentemente tolto.

Nota: utilizzare dadi M16x1

4.4 Scaricatore di condensa semiautomatico a depressione SMD (F, FC, FR)

- Scarica automaticamente la condensa, se necessario, al variare della pressione.

3.3 Montaggio del nipplo con derivazione tra moduli

- Inserire il nipplo di collegamento con derivazione (A)

nell’apposita sede dei due moduli da accoppiare.

- Inserire ed avvitare le due viti (B) sul primo modulo

e le due viti (B) sul secondo.

Nota: in fase di inserimento del nipplo nel modulo

è possibile orientare i fori di collegamento laterali

con step di rotazione di 45°.

Coppia di serraggio viti (B): 1 Nm Max

3.4 Montaggio del nipplo con derivazione in posizione esterna

- Inserire il nipplo di collegamento con derivazione (A)

nell’apposita sede del modulo, mantenendo la filettatura

femmina presente nel nipplo esterna rispetto al modulo.

- Inserire ed avvitare le due viti (B).

Nota: in fase di inserimento del nipplo nel modulo

è possibile orientare i fori di collegamento laterali

con step di rotazione di 45°. Il nipplo di collegamento

con derivazione può essere montato sia in posizione

iniziale sia in posizione finale al modulo/i.

Coppia di serraggio viti (B): 1 Nm Max

B

B

B

B

A

B

B

A

4 Istruzioni di utilizzo

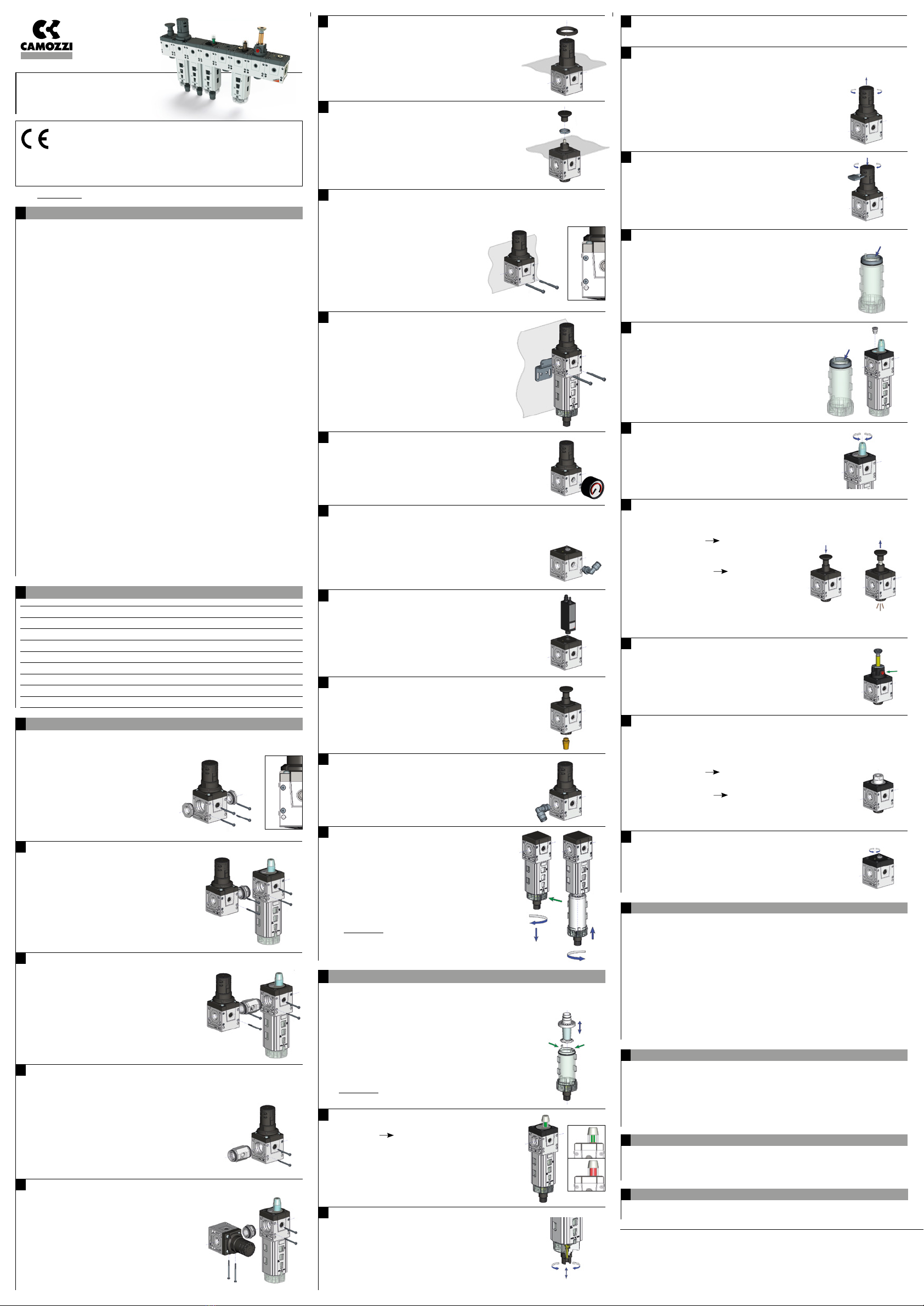

4.1 Inserimento / sostituzione dell’elemento di filtraggio (F, FC, FCA)

- Tenendo premuta la clip di blocco

(vedere cap. 3.15

Rotazione della tazza

),

ruotare in senso orario la tazza fino al suo arresto,

quindi, estrarla dal modulo tirando verso il basso.

- Rimuovere l’elemento filtrante dalla tazza agendo

sui denti di fissaggio (A).

- Inserire il nuovo elemento filtrante all’interno della tazza

fino al fissaggio automatico dei denti di fissaggio (A).

- Inserire nuovamente la tazza in senso antiorario fino ad arresto;

non è necessario premere la clip di sblocco.

> ATTENZIONE!

Nel filtro-regolatore (FR) si raccomanda

di azzerare sempre la regolazione prima di rimuovere la tazza.

4.2 Visore intasamento filtri (F, FC, FCA)

- Visore VERDE = l’elemento filtrante funziona correttamente.

- Visore VERDE ROSSO = l’elemento filtrante

incomincia a intasarsi, si consiglia la sua sostituzione.

- Visore ROSSO = l’elemento filtrante è intasato,

è necessaria la sua sostituzione.

A A

B

OK

NO

A

A

A

2

1

A

2

3

4.11 Valvola 3/2 d’intercettazione dell’aria a comando elettropneumatico

Le valvole di intercettazione 3/2 vie a comando

elettropneumatico Serie MD servono per pressurizzare

o depressurizzare un impianto.

Le valvole a comando elettropneumatico si azionano

utilizzando una elettrovalvola (A) che si attiva solamente

quando è azionato l’interruttore elettrico di comando.

La valvola, inoltre, è munita di intervento manuale (B).

4.12 Valvola 3/2 d’intercettazione dell’aria a comando pneumatico

Le valvole di intercettazione 3/2 vie a comando pneumatico

Serie MD servono per pressurizzare o depressurizzare un impianto.

Le valvole a comando pneumatico si azionano utilizzando

l’apposito fondello (A) al quale deve essere collegata, tramite filetto,

un’altra valvola che fornisce il segnale di comando.

Per aprire la valvola 1 2:

- Fornire segnale dalla valvola esterna; con l’apertura dell’aria

si collega l’ingresso (1) con l’uscita (2).

Per chiudere la valvola 2 3:

- Togliere segnale dalla valvola esterna; con la chiusura dell’aria

in ingresso (1) si ha la contemporanea uscita dell’aria presente

nell’impianto tramite lo scarico (3).

4.13 Impostazione del tempo di riempimento dell’avviatore progressivo

L’avviatore progressivo regola la graduale immissione

dell’aria nel circuito di un impianto pneumatico in fase di avvio.

Il tempo di pressurizzazione, viene regolato agendo

sulla vite di regolazione (A).

A

B

2

3

1

A

2

3

1

A

4.3 Scaricatore di condensa semiautomatico / manuale (F, FC, FR)

- In posizione manuale per scaricare la condensa bisogna ruotare

la ghiera (A) in senso orario e spingerla verso l’alto.

- Terminato lo scarico rilasciare la ghiera (A) e ruotarla in senso antiorario.

- In posizione semiautomatica scaricare la condensa ogni volta

che manca pressione; è possibile scaricare la condensa anche

in presenza di pressione, premendo la ghiera (A) verso l’alto.

- Per passare dalla posizione semiautomatica a quella manuale

ruotare la ghiera (A) in senso orario, viceversa ruotare

la ghiera (A) in senso antiorario.

A

3.5 Orientamento dei moduli rispetto alla direzione di linea

In fase di inserimento del nipplo di collegamento

e/o del nipplo di collegamento con derivazione

è possibile orientare i moduli con step di rotazione di 90°.

L’orientamento è concesso per tutti i moduli

esclusi i filtri (F, FC, FCA) e lubrificatori (L)

che devono rimanere in posizione verticale

con la tazza verso il basso.

Camozzi spa

Società Unipersonale

Via Eritrea, 20/I

25126 Brescia - Italia

Tel. +39 030 37921

Fax +39 030 2400464

www.camozzi.com

Assistenza tecnica

Informazioni sui prodotti

e richieste d’intervento

Tel. +39 030 3792790

Certificazione di Prodotto

Informazioni relative a

certificazioni di prodotto,marcatura CE,

dichiarazioni di conformità e istruzioni