5

FRCC.EI.026.A5.02 © Danfoss Commercial Compressors 09/14

Instructions

5 – Leak detection

Never pressurize the circuit with oxygen or

dry air. This could cause re or explosion.

• Do not use dye for leak detection.

• Perform a leak detection test on the complete

system.

• The maximum test pressure is 32 bar.

• When a leak is discovered, repair the leak and

repeat the leak detection.

6 – Vacuum dehydration

• Never use the compressor to evacuate the system.

• Connect a vacuum pump to both the LP & HP

sides.

• Pull down the system under a vacuum of 500

μm Hg (0.67 mbar) absolute.

• Do not use a megohmmeter nor apply power

to the compressor while it is under vacuum as

this may cause internal damage.

7 – Electrical connections

• Switch o and isolate the main power supply.

• Ensure that power supply can not be switched

on during installation.

• All electrical components must be selected as

per local standards and unit requirements.

• Refer to wiring diagram for electrical connec-

tions details.

• Ensure that the power supply corresponds to

the unit characteristics and that the power

supply is stable (nominal voltage ±10% and

nominal frequency ±2,5 Hz).

• Dimension the power supply cables accor-

ding to unit data for voltage and current.

• Protect the power supply and ensure correct

earthing.

• Make the power supply according to local

standards and legal requirements.

•

The unit is equipped with high and low pres-

sure switches, which directly cut the power

supply to the compressor in case of activation.

Parameters for high and low pressure cut outs

should be set by installer considering compres-

sor model, refrigerant and application. Units

with Danfoss MLZ, LLZ and NTZ compressors

are also equipped with phase sequence relay to

protect the unit against phase loss/sequence/

asymmetry and under-/over-voltage.

For units with a 3-phase scroll compressor, cor-

rect phase sequence for compressor rotation

direction shall be observed.

• Determine the phase sequence by using a

phase meter in order to establish the phase

orders of line phases L1, L2 and L3.

• Connect line phases L1, L2 and L3 to main

switch terminals T1, T2 and T3 respectively.

8 – Filling the system

• Wear protective stu like goggles and protec-

tive gloves.

• Never start the compressor under vacuum.

Keep the compressor switched o.

• Before charging the refrigerant, verify that the

oil level is between ¼ and ¾ on the compressor

oil sight glass. If additional oil is required please

refer to the compressors label for type of oil.

• Use only the refrigerant for which the unit is

designed for.

• Fill the refrigerant in liquid phase into the

condenser or liquid receiver. Ensure a slow

charging of the system to 4 – 5 bar for R404A /

R507A or R22 and approx. 2 bar for R134a.

• Do not put liquid refrigerant through suction line.

• It is not allowed to mix additives with the oil

and/or refrigerant

• The remaining charge is done until the instal-

lation has reached a level of stable nominal

condition during operation.

• Never leave the lling cylinder connected to

the circuit.

9 – Verification before commissioning

Use safety devices such as safety pressure

switch and mechanical relief valve in com-

pliance with both generally and locally appli-

cable regulations and safety standards. Ensure

that they are operational and properly set.

Check that the settings of high-pressure swit-

ches and relief valves don’t exceed the maximum

service pressure of any system component.

• Verify that all electrical connections are properly

fastened and in compliance with local regulations.

• When a crankcase heater is required, it must

be energized at least 12 hours before initial

start-up and start-up after prolonged shut-

down period.

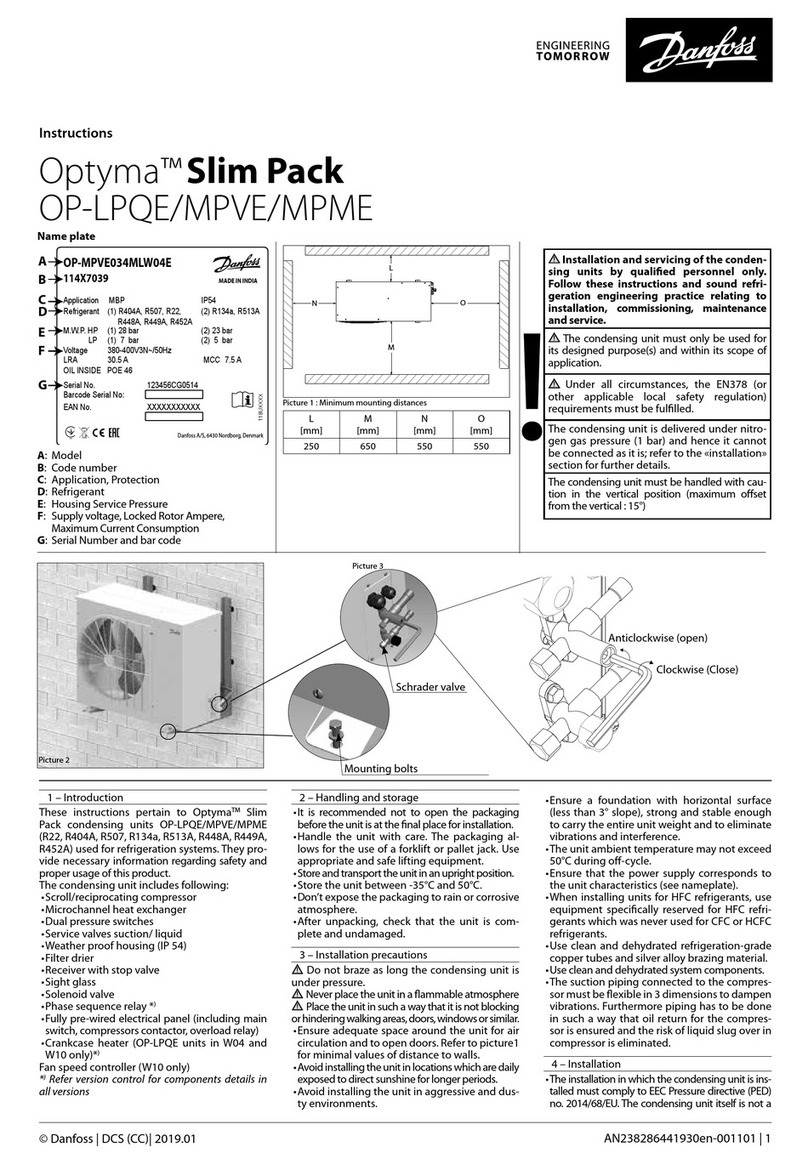

10 – Start-up

• Never start the unit when no refrigerant is

charged.

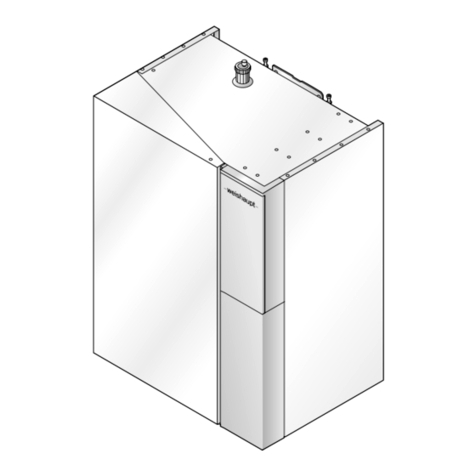

• All service valves must be in the open position.

See picture 3.

• Check compliance between unit and power

supply.

• Check that the crankcase heater is working.

• Check that the fan can rotate freely.

• Check that the protection sheet has been re-

moved from the backside of condenser.

• Balance the HP/LP pressure.

• Energize the unit. It must start promptly. If

the compressor does not start, check wiring

conformity, voltage on terminals and se-

quence phase.

• Eventual reverse rotation of a 3-phase com-

pressor can be detected by following phe-

nomena; unit doesn’t start, the compressor

doesn’t build up pressure, it has abnormally

high sound level and abnormally low power

consumption. In such case, shut down the

unit immediately and connect the phases to

their proper terminals.

• If the rotation direction is correct the low pres-

sure indication on the low pressure gauge

shall show a declining pressure and the high

pressure indication on the high pressure

gauge shall show an increasing pressure.

11 – Check with running unit

• Check the fan rotation direction. Air must ow

from the condenser towards the fan.

• Check current draw and voltage.

• Check suction superheat to reduce risk of

slugging.

• When a sight glass is provided observe the oil

level at start and during operation to conrm

that the oil level remains visible.

• Respect the operating limits.

• Check all tubes for abnormal vibration. Move-

ments in excess of 1.5 mm require corrective

measures such as tube brackets.

• When needed, additional refrigerant in liquid

phase may be added in the low-pressure side as

far away as possible from the compressor. The

compressor must be operating during this pro-

cess.

• Do not overcharge the system.

• Never release refrigerant to atmosphere.

• Before leaving the installation site, carry out

a general installation inspection regarding

cleanliness, noise and leak detection.

• Record type and amount of refrigerant charge

as well as operating conditions as a reference

for future inspections.

12 – Maintenance

Always switch o the unit at main switch

before remove fan panel.

Internal pressure and surface temperature

are dangerous and may cause permanent injury.

Maintenance operators and installers require

appropriate skills and tools.Tubing temperature

may exceed 100°C and can cause severe burns.

Ensure that periodic service inspections to

ensure system reliability and as required by local

regulations are performed.

To prevent system related problems, following

Periodic maintenance is recommended:

• Verify that safety devices are operational and

properly set.

• Ensure that the system is leak tight.

• Check the compressor current draw.

• Conrm that the system is operating in a way

consistent with previous maintenance re-

cords and ambient conditions.

• Check that all electrical connections are still

adequately fastened.

• Keep the unit clean and verify the absence of

rust and oxidation on the unit components,

tubes and electrical connections.

The condenser must be checked at least once

a year for clogging and be cleaned if deemed

necessary. Access to the internal side of the

condenser takes place through the fan panel.

Microchannel coils tend to accumulate dirt on

the surface rather than inside, which makes

them easier to clean than n-&-tube coils.

• Switch o the unit at main switch before re-

move any panel from the condensing unit.

• Remove surface dirt, leaves, bres, etc. with

a vacuum cleaner, equipped with a brush or

other soft attachment. Alternatively, blow

compressed air through the coil from the in-

side out, and brush with a soft bristle. Do not

use a wire brush. Do not impact or scrape the

coil with the vacuum tube or air nozzle.

If the refrigerant system has been opened, the

system has to be ushed with dry air or nitrogen

to remove moisture and a new lter drier has to

be installed. If evacuation of refrigerant has to

be done, it shall be done in such a way that no

refrigerant can escape to the environment.

13 - Warranty

Always transmit the model number and serial num-

ber with any claim led regarding this product.

The product warranty may be void in following

cases:

• Absence of nameplate.

• External modications; in particular, drilling,

welding, broken feet and shock marks.

• Compressor opened or returned unsealed.

• Rust, water or leak detection dye inside the

compressor.

• Use of a refrigerant or lubricant not approved

by Danfoss.

• Any deviation from recommended instruc-

tions pertaining to installation, application or

maintenance.

• Use in mobile applications.

• Use in explosive atmospheric environment.

• No model number or serial number transmit-

ted with the warranty claim.

14 – Disposal

Danfoss recommends that condensing

units and oil should be recycled by a

suitable company at its site.