Dynaset

Oy

|

Menotie

3,

33470

Ylöjärvi

|

puh.

03

3488

200

|

[email protected] |

www.dynaset.c

om

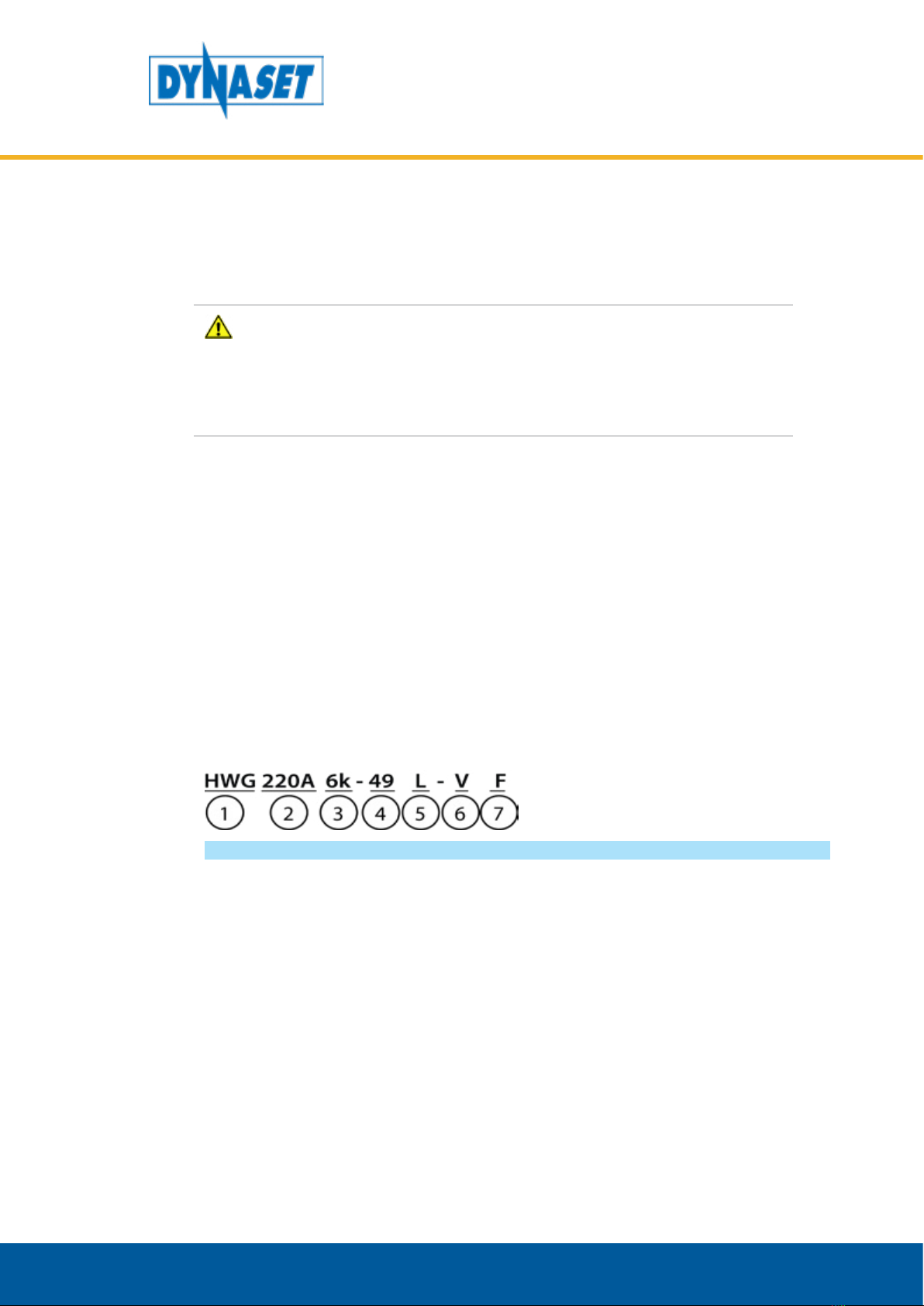

Picture 1: HWG Identication key���������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������7

Picture 2: HWG type plate�������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������8

Picture 3: HWG hydraulic welder generator line-up������������������������������������������������������������������������������������������������������������������������������������������������������8

Picture 4: HWG 180/220/300/400 main components ��������������������������������������������������������������������������������������������������������������������������������������������������9

Picture 5: Single phase voltage and frequency world map������������������������������������������������������������������������������������������������������������������������������������� 11

Picture 6: Three phase voltage and frequency world map�������������������������������������������������������������������������������������������������������������������������������������� 12

Picture 7: Single phase sockets and plugs������������������������������������������������������������������������������������������������������������������������������������������������������������������������ 14

Picture 8: Single phase plug and socket world map��������������������������������������������������������������������������������������������������������������������������������������������������� 15

Picture 9: Three phase IP23 plug and socket������������������������������������������������������������������������������������������������������������������������������������������������������������������ 16

Picture 10: HWG operating principlet ��������������������������������������������������������������������������������������������������������������������������������������������������������������������������������� 23

Picture 11: Automatic frequency control��������������������������������������������������������������������������������������������������������������������������������������������������������������������������� 24

Picture 12: Pressure/Power chart������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������� 25

Picture 13: Open centre hydraulic system with load sensing variable displacement pump���������������������������������������������������������������� 28

Picture 14: Connection gure for open centre hydraulic system with load sensing variable displacement pump���������������� 29

Picture 15: Closed centre hydraulic system with load sensing variable displacement pump�������������������������������������������������������������� 30

Picture 16: Connection gure for closed centre hydraulic system with load sensing variable displacement pump�������������� 31

Picture 17: Hydraulic system with constant displacement pump����������������������������������������������������������������������������������������������������������������������� 32

Picture 18: Connection gure for hydraulic system with xed displacement pump�������������������������������������������������������������������������������� 33

Picture 19: LSV Load sensing valve��������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������� 34

Picture 20: PV-SAE Priority valve�������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������� 34

Picture 21: Placing DYNASET product���������������������������������������������������������������������������������������������������������������������������������������������������������������������������������� 35

Picture 22: Installing hydraulic hoses���������������������������������������������������������������������������������������������������������������������������������������������������������������������������������� 35

Picture 23: Hydraulic ow at least minimal��������������������������������������������������������������������������������������������������������������������������������������������������������������������� 36

Picture 24: Base machine’s pumps��������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������� 36

Picture 25: Return line (T) pressure must be under 5 bars.������������������������������������������������������������������������������������������������������������������������������������ 36

Picture 26: Placement of the HWG hydraulic welding generator with sucient room and ventilation���������������������������������������� 37

Picture 27: Grounding the HWG hydraulic welding generator������������������������������������������������������������������������������������������������������������������������������ 38

Picture 28: Starting the HWG with control valve���������������������������������������������������������������������������������������������������������������������������������������������������������� 39

Picture 29: Measuring frequency������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������� 39

Picture 30: HWG models and their control panels�������������������������������������������������������������������������������������������������������������������������������������������������������� 41

Picture 31: Applying the welding cable pliers���������������������������������������������������������������������������������������������������������������������������������������������������������������� 42

Picture 32: Welding ����������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������� 43

Picture 33: HWG with connected load�������������������������������������������������������������������������������������������������������������������������������������������������������������������������������� 44

Picture 34: Stopping the HWG ������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������ 45

Picture 35: Power take o in higher temperatures������������������������������������������������������������������������������������������������������������������������������������������������������ 47

Picture 36: Cleaning HWG���������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������� 50

Picture 37: Testing the residual current device��������������������������������������������������������������������������������������������������������������������������������������������������������������� 52

Picture 38: Adjusting the frequency������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������� 53

Picture 39: Cartridge tuning without installation valve 1 ��������������������������������������������������������������������������������������������������������������������������������������� 54

Picture 40: Cartridge tuning without installation valve 2-5����������������������������������������������������������������������������������������������������������������������������������� 55

HYDRAULIC WELDING GENERATORS

TABLE OF PICTURES