2

Le seguenti informazioni di sicurezza sono

parti integranti ed essenziali del prodotto

e devono essere consegnate all'utilizzatore. Leg-

gerle attentamente in quanto forniscono importanti

indicazioni riguardanti l'installazione, l'uso e la

manutenzione. E' necessario conservare il presente

modulo e trasmetterlo ad eventuali subentranti nel-

l'uso dell'impianto. L'errata installazione o l'utilizzo

improprio del prodotto può essere fonte di grave

pericolo.

IMPORTANTE - INFORMAZIONI DI SICUREZZA

· L'installazione deve essere eseguita da person-

ale professionalmente competente e in osser-

vanza della legislazione nazionale ed europea

vigente.

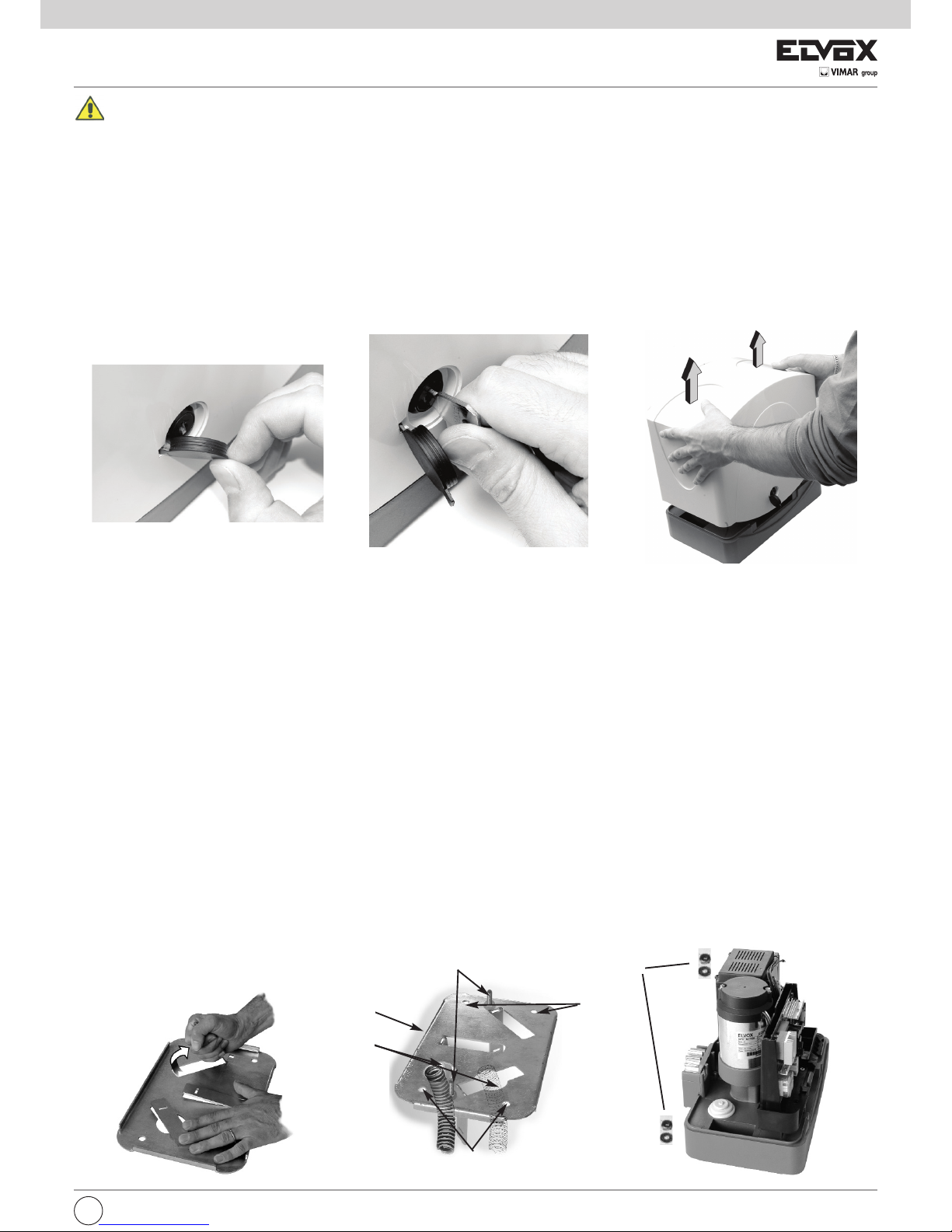

· Dopo aver tolto l'imballo assicurarsi dell'in-

tegrità dell'apparecchio, in caso di dubbio riv-

olgersi a personale qualificato.

· I materiali d'imballaggio (cartone, sacchetti di

plastica, graffe, polistirolo ecc.) devono essere

smaltiti negli appositi contenitori e non devono

essere dispersi nell'ambiente soprattutto non

devono essere lasciati alla portata dei bambini.

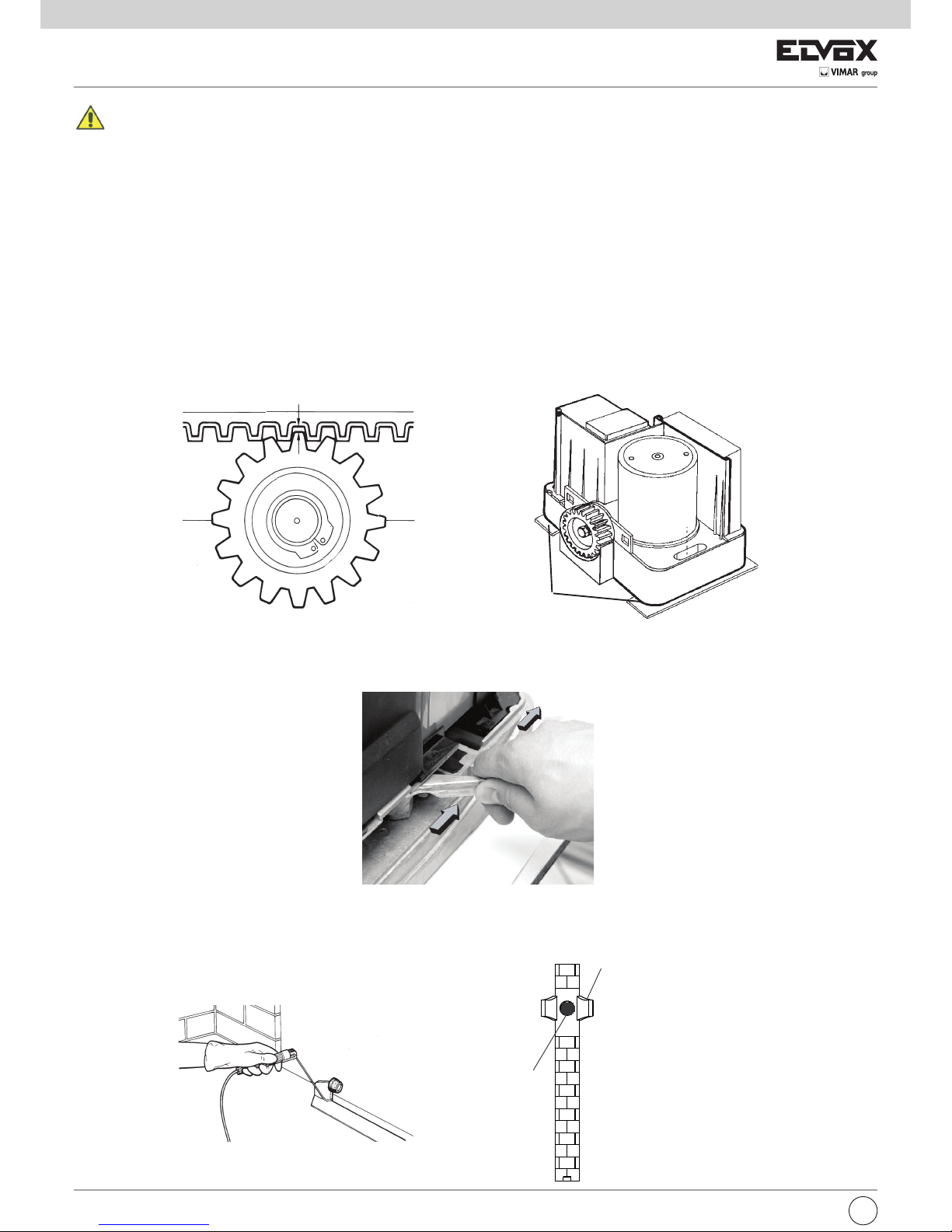

· La posa in opera, i collegamenti elettrici e le re-

golazioni devono essere effettuati a "Regola

d'arte", assicurarsi che i dati di targa siano

rispondenti a quelli della rete elettrica e ac-

certare che la sezione dei cavi di collegamento

sia idonea ai carichi applicati, in caso di dubbio

rivolgersi a personale qualificato..

· Non installare il prodotto in ambienti a pericolo

di esplosione o disturbati da campi elettromag-

netici. La presenza di gas o fumi infiammabili

costituisce un grave pericolo per la sicurezza.

· Prevedere sulla rete di alimentazione una pro-

tezione per extratensioni, un interrut-

tore/sezionatore e/o differenziale adeguati al

prodotto e in conformità alle normative vigenti.

· Indicare chiaramente sul cancello, porta, ser-

randa o barriera che sono comandati a distanza

mediante apposito cartello.

· La ELVOX s.p.a. non può essere considerata re-

sponsabile per eventuali danni causati qualora

vengano installati dei dispositivi e/o componenti

incompatibili ai fini dell'integrità del prodotto,

della sicurezza e del funzionamento.

· L'apparecchio dovrà essere destinato al solo

uso per il quale è stato concepito, ogni altra ap-

plicazione è da considerarsi impropria e quindi

pericolosa.

· Prima d'effettuare una qualsiasi operazione di

pulizia o di manutenzione, disinserire

l'apparecchio dalla rete, staccando la spina, o

spegnendo l'interruttore dell'impianto. Per la ri-

parazione o sostituzione delle parti danneg-

giate, dovranno essere utilizzati esclusivamente

ricambi originali.

· L'installatore deve fornire tutte le informazioni

relative al funzionamento, alla manutenzione e

dell'utilizzo delle singole parti componenti e del

sistema nella sua globalità.

DICHIARAZIONE DI INCORPORAZIONE DI

QUASI-MACCHINE (DIRETTIVA 2006/42/CE)

ELVOX S.p.A.

Indirizzo: Via Pontarola 14/A – 35011 Campodar-

sego (Pd)

Dichiara che: L’articolo ESK4

è costruito per essere incorporato in una macchina

o per essere assemblato con altri macchinari per

costruire una macchina ai sensi della Direttiva

2006/42/CE è conforme ai requisiti essenziali di si-

curezza delle seguenti altre direttive CEE

2006/95/CE Direttiva Bassa Tensione

2004/108/CE Direttiva Compatibilità Elettromagne-

tica

Inoltre dichiara che non è consentito mettere in

servizio il macchinario fino a che la macchina in cui

sarà incorporato o di cui diverrà componente non

sia stata identificata e ne sia stata dichiarata la

conformità alle condizioni della Direttiva 2006/42/

CEE e successive modifiche.

Campodarsego, 23/06/2010

L’Amministratore Delegato

The following security information is inte-

grant and essential part of the product and

must be given to the user. Read it carefully as it

gives important suggestions concerning the instal-

lation, the use and the maintenance. Keep the pre-

sent manual in order to be able to transmit it to

possible future users of the installation. The erro-

neous installation or an improper use of the pro-

duct may cause great danger.

IMPORTANT - SECURITY INFORMATION

. The installation must be carried out by profes-

sional technicians and according to the natio-

nal and european safety regulations in force.

. After removing the packing check the integrity

of the appliance. If in doubt contact qualified

personnel.

. The packaging (carton, plastic bags, clips, po-

lystirene etc.) must be disposed of properly in

the appropriate containers. It must not be left

within the reach of children.

. The installation, the electrical connections and

the adjustments must be carried out perfectly;

check that the data on the specification plate

correspond to those of the mains supply and

that the connection cable cross-section is suita-

ble for the applied loads, in case of doubt con-

tact qualified personnel.

. Do not install the appliance in premises with

danger of explosion or disturbed by magnetic

fields. The presence of gasses or inflammable

fumes is a great danger for the safety.

. A proper protection against extratensions

should be install on the supply voltage network,

i.e. a switch/sectioner and/or differential suita-

ble for the product and according to the regu-

lations in force.

. The gate, door, rolling shutter or barrier should

bear a plate indicating that they are remotly

controlled.

. ELVOX S.p.A. will not accept liability for any da-

mage caused by the incorrect installation of de-

vices and/or components not suitable for the

integrity, the safety and the operation of the unit.

. The product must only be used for the purposes

for which it was designed. Any other use is in-

correct and hence dangerous.

. Before carrying out any cleaning or mainte-

nance work, disconnect the unit from the mains

supply, either by unplugging the power cord or

by switching off the mains supply.

. Any repair work or replacement of damaged

parts must be carried out by qualified personnel

using original parts and components.

. The installer must supply all the information

concerning the operation, the maintenance and

the use of the single components and the whole

system.

DECLARATION OF INCORPORATION OF PAR-

TLY COMPLETED MACHINERY

(DIRECTIVE 2006/42/EC)

ELVOX S.p.A.

Address: Via Pontarola 14/A – 35011 Campodar-

sego (Pd)

Declares that: The article ESK4

is constructed to be incorporated in a machine or

to be assembled with other machinery to construct

a machine under the provisions of Directive

2006/42/EC

conforms to the essential safety requirements of

the other following EEC directives

2006/95/EC Low Voltage Directive

2004/108/EC Electromagnetic Compatibility Direc-

tive

Furthermore it declares that the machinery cove-

red by this Declaration must not be put into ser-

vice until the machine into which it is to be

incorporated or of which it is a component has

been found and declared to be in conformity with

the provisions of Directive 2006/42/EEC and sub-

sequent amendments.

Campodarsego, 23/06/2010

The Managing Director

Les suivants renseignements concernant

la sécurité sont partie intégrantes et es-

sentielles du produit et doivent être rémis

à l'usager. Les lire attentivement car il fournissent

importantes indications concernant l'installation. Il

est necessaire de conserver le présent manuel et

de le transmettre aux autres possibles futurs usa-

gers. L'installation erronée ou l'emploi impropre du

produit peut être source de grave danger.

IMPORTANT - RENSEIGNEMENTS POUR LA

SÉCURITÉ

. L'installation doit être effectuée par personnel

professionnelement compétent et conforme à la

legislation nationale et européenne en vigueur.

. Après avoir enlévé l'emballage s'assurer de

l'integrité de l'appareil , en cas de doute

s'adresser à personnel qualifié.

. Les éléments de l'emballage (boîtes, sachets de

plastique, agrafes, polistirène etc.) doivent être

recyclés ou éliminés en utilisant les poubelles

prévues à cet effet pour ramassage différencié,

surtout ils ne doivent pas être laissés à la portée

des enfants.

. La mise en ouvre, les raccordements électriques

et les réglages doivent êtres effectués parfecte-

ment; les données de la plaque doivent être con-

formes à celles du réseau électrique et s'assurer

que la section des câbles de raccordement soit

adaptée aux charges appliqués; en cas de doute

s'adresser à personnel qualifié.

. Ne pas installer le produit dans des environne-

ments avec danger d'explosion ou dérangés par

des champs électromagnetiques . La présence

de gas ou fumées inflammables constitue un

grave danger pour la sécurité.

. Prévoir sur le réseau d'alimentation une protec-

tion contre les extratensions: un interrup-

teur/sectionneur et/ou différentiel appropriés au

produit et en conformité aux normes en vigueur.

. Indiquer clairement sur la grille, porte, rideau rou-

lant et barriére (au moyen d'une plaque appro-

priée) qu'ils sont gérés à distance.

. ELVOX S.p.A. décline toute responsabilité pour

des dommages éventuels à cause d'une installa-

tion des dispositifs et/ou composants incompa-

tibles aux buts de l'intégrité du produit, de la

sécurité et du fonctionnement.

. L'appareil devra être destiné qu'à l'usage pour

lequel il a été conçu, toute autre application doit

être considérée comme impropre et donc dan-

gereuse.

. Avant d'effectuer une opération de nettoyage ou

d'entretien quelconque, débrancher l'appareil en

enlevant la fiche ou en déclenchent l'interrupteur

de l'installation.

Pour la réparation ou remplacement des parties

endommagées, il faut utiliser seulement pièces

détachées et composants d'origine.

. L'installateur doit fournir tous les renseignements

relatifs au fonctionnement, à l'entretien et à

l'emploi des composants individuels et du sy-

stème dans sa globalité.

DÉCLARATION D'INCORPORATION DE

QUASI-MACHINES (DIRECTIVE 2006/42/CE)

La société ELVOX S.p.A.

Adresse : Via Pontarola 14/A – 35011 Campodarsego (Pd)

Déclare que : L’article ESK4

a été fabriqué pour être incorporé dans une machine

ou pour être assemblé à d'autres équipements en vue

de réaliser une machine conforme à la Directive

2006/42/CE

est conforme aux dispositions de sécurité des directi-

ves CEE suivantes :

2006/95/CE Directive Basse Tension

2004/108/CE Directive Compatibilité Électromagnéti-

que

En outre, elle déclare qu'il est interdit de mettre la ma-

chine en service tant que la machine dans laquelle elle

sera incorporée ou de laquelle elle deviendra un com-

posant, n'aura été identifiée et n'aura été déclarée

conforme aux dispositions de la Directive 2006/42/

CEE et modifications suivantes.

Campodarsego, 23/06/2010

L'Administrateur Délégué

IGB F