7

Les vues éclatées de ce produit sont disponibles sur le site

Enerpac www.enerpac.fr. Vous pouvez également les

obtenir auprès de votre réparateur agréé Enerpac ou auprès

d'Enerpac même.

1.0 INSTRUCTIONS IMPORTANTES RELATIVES

À LA RÉCEPTION

Inspecter tous les composants pour vous assurer qu’ils n’ont subi

aucun dommage en cours d’expédition. Les dommages subis en

cours de transports ne sont pas couverts par la garantie. S’ils sont

abîmés, aviser immédiatement le transporteur, qui est

responsable des frais de réparation et de remplacement résultant

de dommages en cours de transport.

LA SÉCURITÉ AVANT TOUT !

2.0 SÉCURITÉ

Lire attentivement toutes les instructions et mises en

garde et tous les avertissements. Suivre toutes les

précautions pour éviter d’encourir des blessures

personnelles ou de provoquer des dégâts matériels durant le

fonctionnement du système. Enerpac ne peut pas être tenue

responsable de dommages ou blessures résultant de l’utilisation

risquée du produit, d’un mauvais entretien ou d’une application

incorrecte du produit et du système. En cas de doute sur les

précautions ou les applications, contacter Enerpac.

Respecter les mises en garde et avertissements suivants sous

peine de provoquer des dégâts matériels et des blessures

corporelles.

Une mise en garde ATTENTION sert à indiquer des procédures

d’utilisation et de maintenance correctes qui visent à empêcher

l’endommagement voire la destruction du matériel ou d’autres

dégâts

.

Un AVERTISSEMENT indique un danger potentiel qui exige la

prise de mesures particulières visant à écarter tout risque de

blessure.

La mention DANGER n’est utilisée que lorsqu’une action ou un

acte de négligence risque de causer des blessures graves, voire

mortelles.

AVERTISSEMENT: Porter un équipement de protection

personnelle adéquat pour utiliser un appareil

hydraulique.

AVERTISSEMENT : Rester à l’écart de charges

soutenues par un mécanisme hydraulique. Un vérin,

lorsqu’il est utilisé comme monte-charge, ne

doit jamais servir de support de charge. Après avoir

monté ou abaissé la charge, elle doit être bloquée par un moyen

mécanique.

AVERTISSEMENT : UTILISER SEULEMENT DES

PIÈCES RIGIDES POUR SOUTENIR LES CHARGES.

Sélectionner avec précaution des blocs d’acier ou de

bois capables de supporter la charge. Ne jamais utiliser un vérin

hydraulique comme cale ou intercalaire d’appui pour les

applications de levage ou de pressage.

DANGER : Pour écarter tout risque de blessures

corporelles, maintenir les mains et les pieds à

l’écart du vérin et de la pièce à usiner durant

l’utilisation.

AVERTISSEMENT : Ne pas dépasser les valeurs

nominales du matériel. Ne jamais essayer de soulever

une charge d’un poids supérieur à la capacité du vérin.

Une surcharge entraînera la panne du matériel et risque de

provoquer des blessures corporelles. Les vérins sont conçus

pour une pression maximale de 700 bar. Ne pas connecter de

cric ou de vérin à une pompe affichant une pression nominale

supérieure.

Ne jamais régler la soupape de sûreté à une pression

supérieure à la pression nominale maximale de la

pompe sous peine de provoquer des dégâts matériels

et/ou des blessures corporelles.

AVERTISSEMENT : La pression de fonctionnement du

système ne doit pas dépasser la pression nominale du

composant du système affichant la plus petite valeur.

Installer des manomètres dans le système pour surveiller la

pression de fonctionnement. Ils permettent de vérifier ce qui se

passe dans le système.

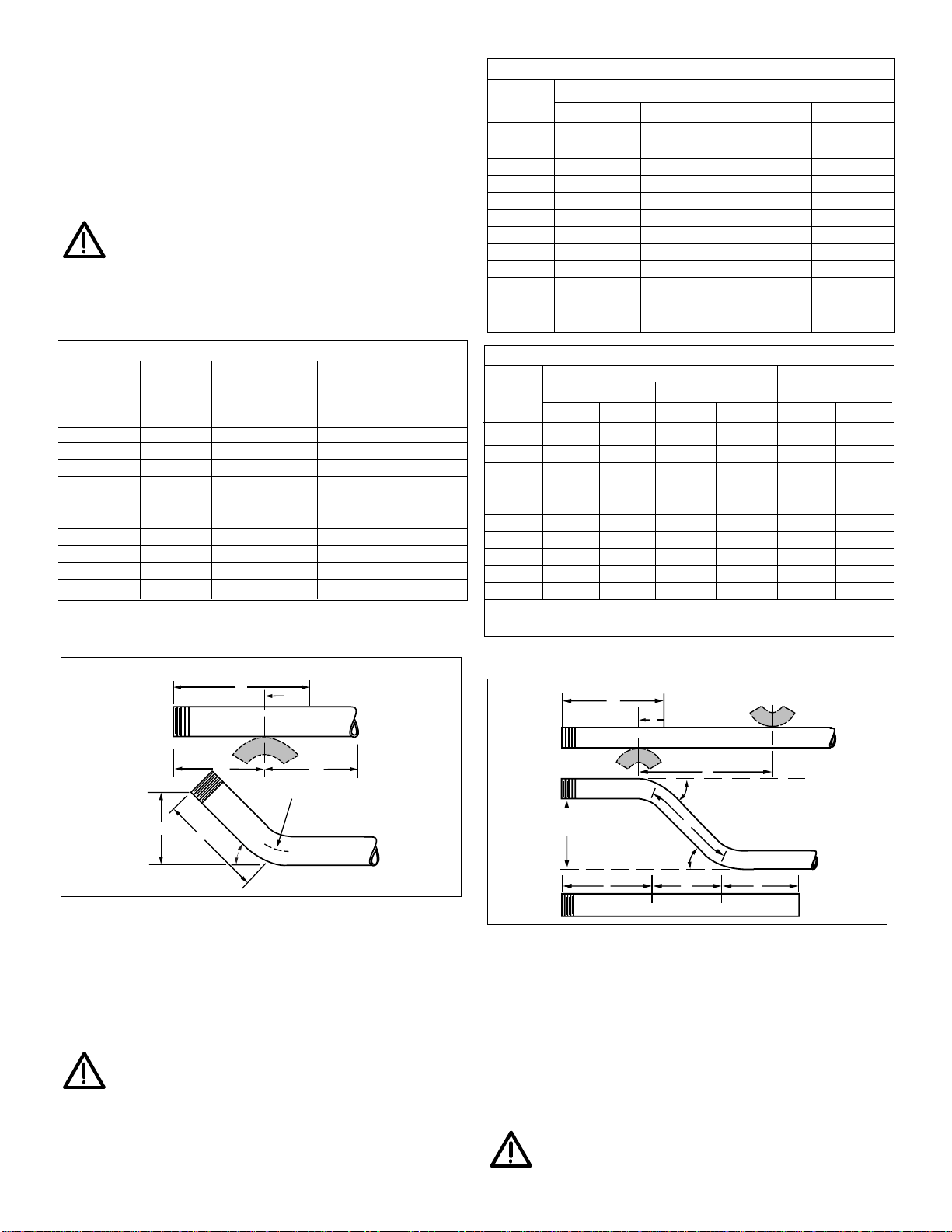

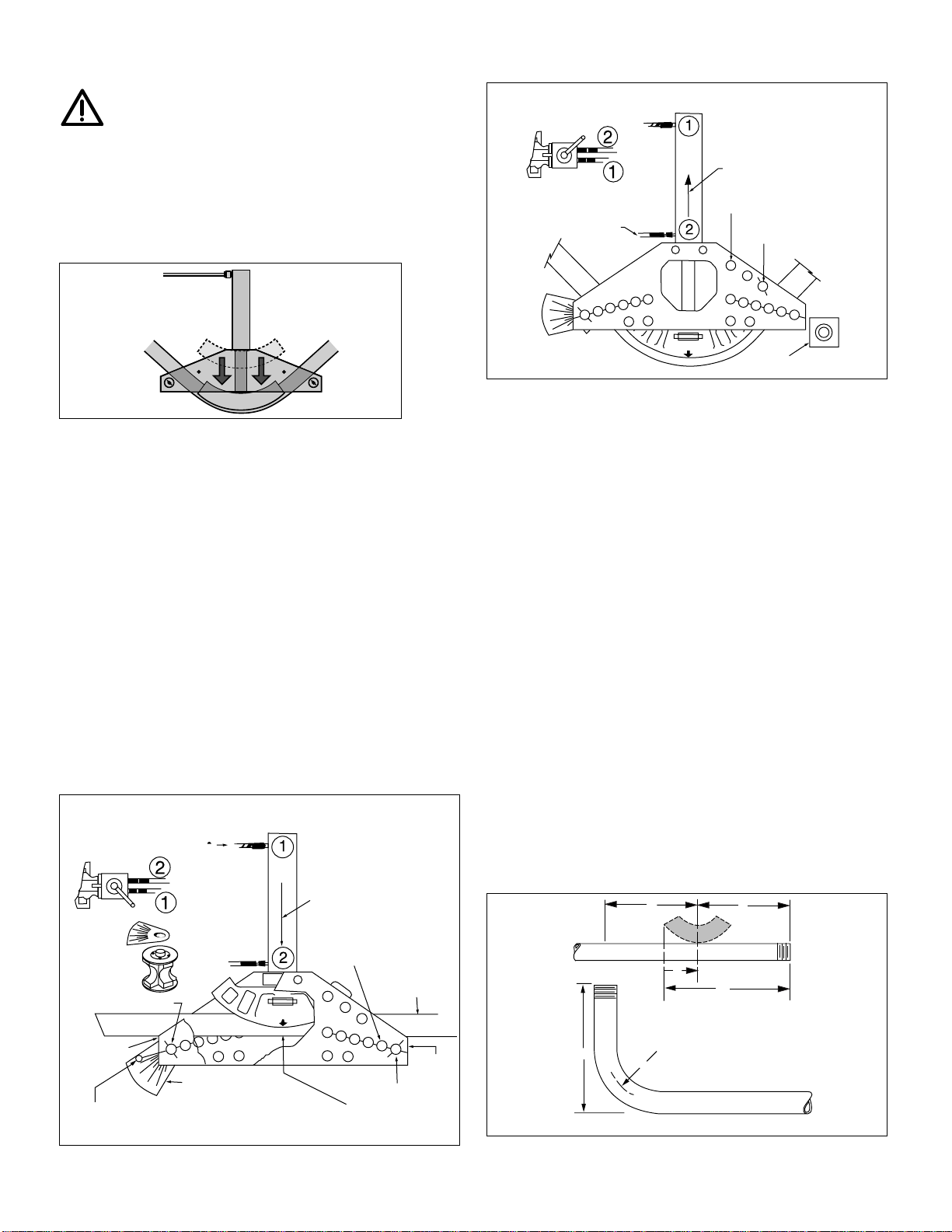

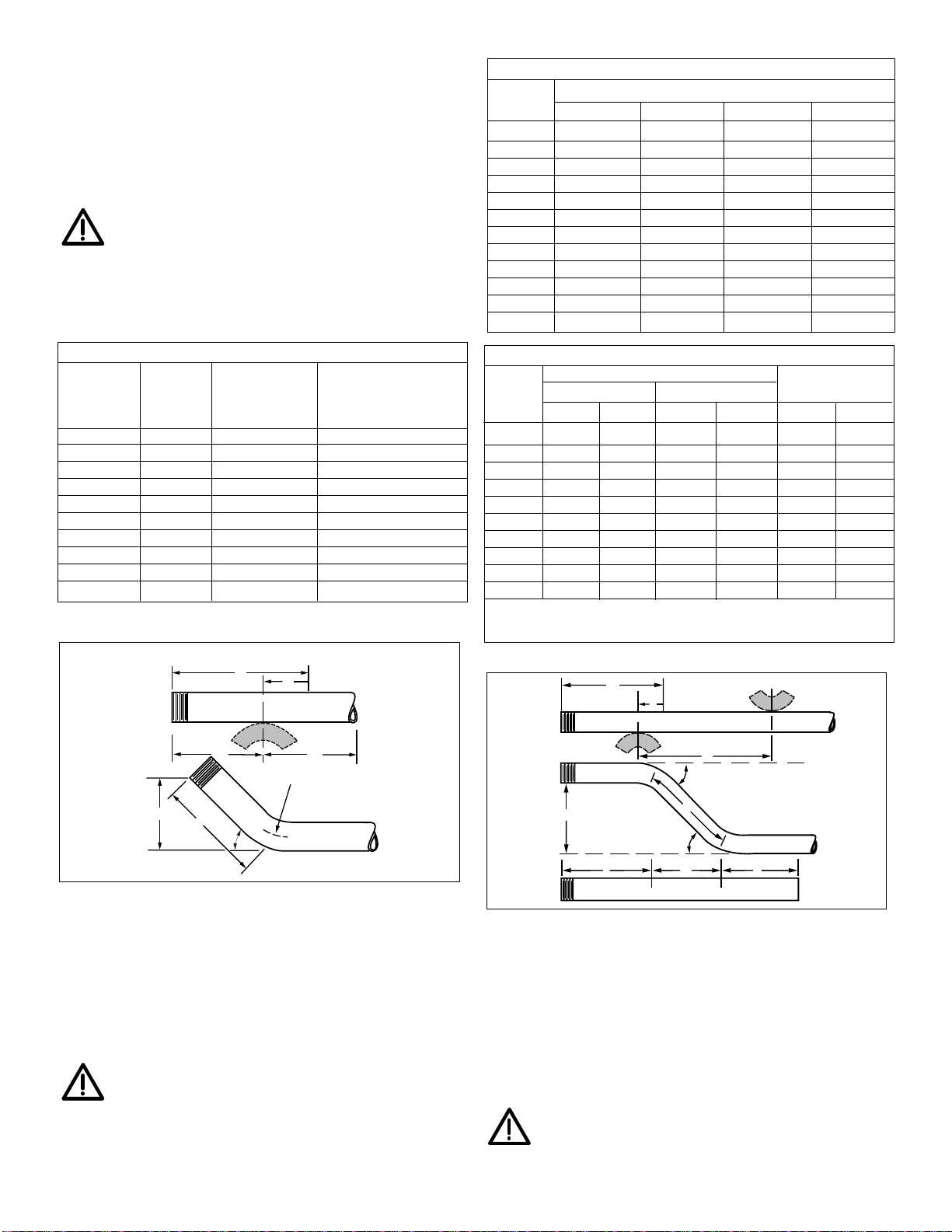

ATTENTION : Éviter d’endommager les tuyaux

hydrauliques. Éviter de les plier et de les tordre en les

mettant en place. Un tuyau plié ou tordu entraînera un

fort retour de pression. Les plis et coudes prononcés

endommageront par ailleurs l’intérieur du tuyau, provoquant

son usure précoce.

Ne pas faire tomber d’objets lourds sur le tuyau. Un

fort impact risque de causer des dégâts intérieurs

(torons métalliques). L’application d’ une pression sur

un tuyau endommagé risque d’entraîner sa rupture.

IMPORTANT :

Ne pas soulever le matériel hydraulique en

saisissant ses tuyaux ou ses raccords articulés. Utiliser la

poignée de transport ou procéder d’une autre manière sûre.