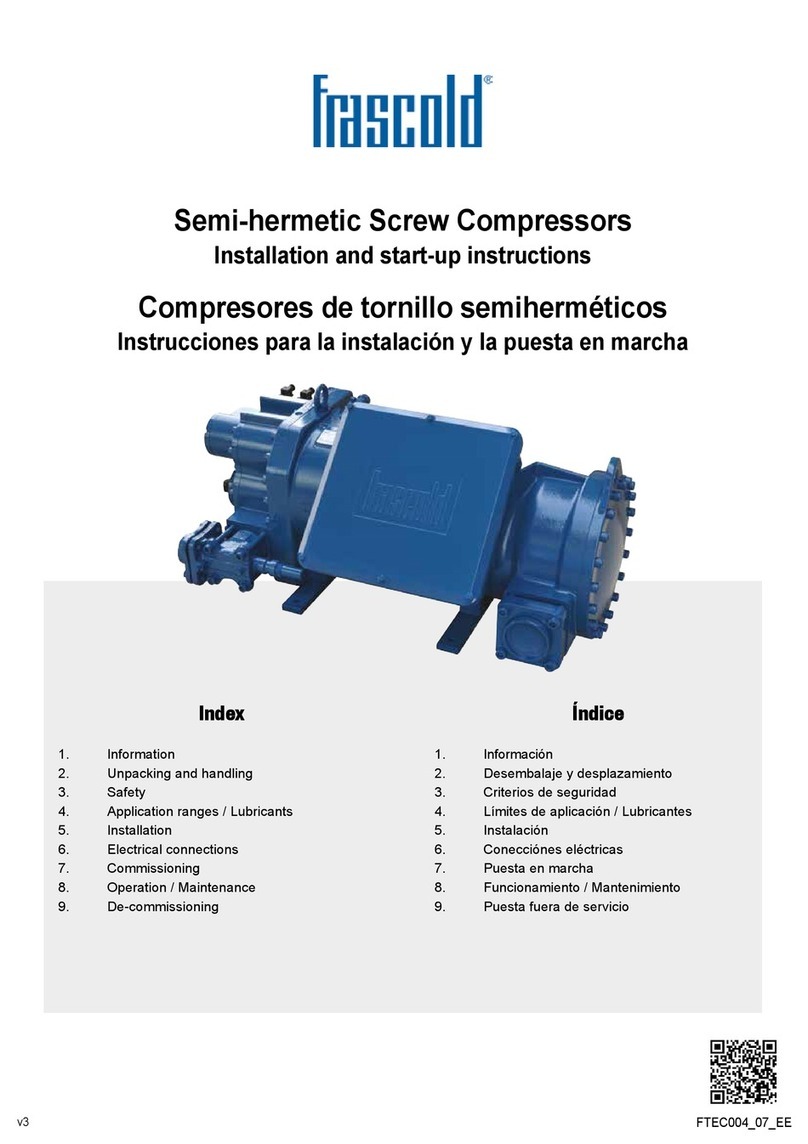

Istruzioni per la installazione e l’avviamento 8Installation and start-up instructions

FTEC04-b

d’olio”apagina39indicalaposizionedeidiversiattacchidautilizzareper

il suo corretto utilizzo.

Qual’ora l’installatore volesse utilizzare un proprio separatore d’olio, le

prestazionidelmodello selezionatodovrannoesserealmenoequivalentia

quelle del modello suggerito da FRASCOLD (vedi pagina 39, “11.8

Separatore d’olio”).

Il separatore deve essere installato sulla linea di compressione e il più

vicino possibile al compressore.

La linea di compressione che collega il compressore e il separatore deve

avere una pendenza di almeno 1% nella direzione del flusso e forma tale

da favorire la circolazione del refrigerante con il compressore in funzione

ma ostacolarne il ritorno con il compressore fermo (vedi figura 6).

Illivellodellubrificantealsuointernodeveesseresempreinferioreall’attacco

di ritorno olio del compressore (vedi figura 6), in tale modo si impedisce

il deflusso del lubrificante a compressore fermo anche in caso di non

perfetta tenuta della valvola elettromagnetica del circuito esterno.

Successivamenteall’arrestodel compressore,l’altapressionepersistenellato

dicompressionedell’impiantofrigorifero;perevitarecheciòprovochiilriflusso

di lubrificante attraverso una imperfetta tenuta della valvola elettromagnetica,

si suggerisce di installare una valvola di ritegno sulla linea di compressione in

uscitadalseparatore(vedi figura 6, riferimento 7)edirealizzareunalineadi

equalizzazionedipressionetrailseparatored’olioel’aspirazionedelcompressore

(vedi figura 6, riferimento 9).

La carica di lubrificante (suggerita dal costruttore del separatore) dovrà

essere introdotta nel separatore secondo le modalità illustrate a pagina

17,“6.1 La carica di lubrificante”.

Il separatore d’olio è dotato di due attacchi di uscita olio aventi diverso

diametro;l’attacco piùpiccolo (vedi pagina 39,“11.8 Separatore d’olio”,

riferimento 8) deve essere utilizzato per impianti dotati di singolo

compressore e separatore d’olio.

Perimpianticoncompressoriinparallelo,la,ènecessarioutilizzarel’attacco

con diametro maggiore (vedi pagina 39, “11.8 Separatore d’olio”,

riferimento 6) per il collegamento del collettore delle singole linee di

ritorno olio (vedi figura 9, pagina 13).

4.3 La linea di ritorno olio al compressore (pag.13)

La linea di ritorno olio deve essere realizzata con tubo in rame diametro

22mmetaledaimpediresial’accumulodigasrefrigerantecheilriflusso

dell’olio nel separatore durante l’arresto del compressore.

Per ridurre al massimo la perdita di carico del flusso di lubrificante si

suggerisce di evitare riduzioni di diametro,ridurre il più possibile i dislivelli

e le curve e limitare al massimo la lunghezza della tubazione.

La linea deve essere dotata di tutti i componenti forniti con il

compressore quali:

• filtro olio

• flussostato olio

• valvola elettromagnetica

• spia di passaggio olio

Seguendo il flusso del lubrificante, il filtro olio deve essere il primo

componente, seguito dal flussostato, la valvola elettromagnetica e quindi

dalla spia di passaggio.

La valvola elettromagnetica deve essere installata il più vicino possibile

all’attacco ritorno olio del compressore.

4.6 La valvola elettromagnetica (pag.15)

È completa di bobina adatta per alimentazione 220/230V 50/60Hz, è

dotatadiattacchia saldare Ø22mmedeve essere installatainposizione

orizzontale con la bobina verso l’altro e il più vicino possibile all’attacco

ritorno olio del compressore.

La direzione del flusso attraverso la valvola è indicata sul corpo della

valvola stessa.

Per ulteriori dati tecnici consultare la tabella “11.13 Valvola

elettromagnetica” a pagina 42 e “11.24 Schemi elettrici” a pagina 48.

separator”at page 39 shows the position of the several connections.

If the operator has to install an own oil separator, the performances of

selectedseparatormust be equal,at least,to the performances of the

model suggested by FRASCOLD (see page 39“11.8 Oil separator”).

Oil separator has to be installed on the discharge line near, as much

as possible, to the compressor.

Realizethedischarge line between compressor with a slope of1%,at

least, in the direction of flow and shape to favour the refrigerant

circulation with the compressor operative but restricting the liquid

refrigerant return during compressor standstill (see figure 6); in any

case, realize the discharge line to avoid the lubricant or the possible

condensed refrigerant to return to the compressor (see figure 6).

Insidetheoilseparator,the oil level must be lower than the connection

for oil return of the compressor (see figure 6); in case of solenoid

valve bleeding, the lubricant cannot flow in to the compressor during

standstill.

Following the compressor stop, the high pressure keeps on in the

discharge side of the cooling system.

Toavoidthe oildrainsslowlyin thecompressorthroughthenotperfectly

sealed solenoid valve, it is suggestable to install a check valve in the

discharge line of the oil separator (see figure 6, reference 7) and the

realization of an external pressure equalization line between oil

separator and suction line (see figure 6, reference 9).

The suggested oil charge must be introduced in to the oil separator

performing the procedure of page 17,“6.1 Lubricant charge”.

Oil separator has two connections for oil outlet with different

dimensions; smaller connection (see page 39, “11.8 Oil separator”)

is for single compressor and single oil separator.

Tha larger connection is for manifold of individial piping for oil return

to the single compressor (see figure 9, page 13).

4.3 External oil piping (page 13)

UsecuppertubeØ22 mmfortheexternaloilpipingand realized toavoid

boththe accumulation of refrigerant vapor and flowing back ofoil into the

separator during the compressor standstill.

To save excessive pressure drop of oil flow,it is suggestable to avoid

diameter reductions, limit as mach as possible differences in level,

elbows and pipe length.

Complete the oil piping with the component supplied with the

compressor as:

• oil filter

• oil flow switch

• solenoid valve

• oil sight glass

Proceeding along the flow, the succession of the components is oil

filtre then oil flow switch, solenoid valve and oil sight glass.

Install the solenoid valve near, as much as possible, to the oil return

connection of the compressor.

4.6 Solenoid valve (page 15)

It is supplied complete with 220/230V 50/60Hz coil; it is equipped with

extended Ø 22 mm solder connections.

For the solenoid valve installation, respect the horizontal position of the

valve with the coil in the upper position adn install it near, as much as

possible, to the oil return connection of the compressor.

An arrow marked on the body of the solenoid valve shows the correct

flowdirection.

For further technical details see“11.13 Solenoid valve” at page 42 and

“11.24Wiring diagrams”at page 48.

4.7 Advices (page 15)

When the oil separator and the external oil piping are locate in ambient

with very low temperature, the lubricant viscosity considerably increases