Pag. 6 / 28

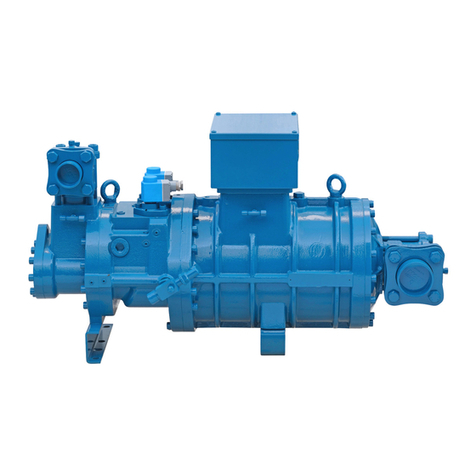

Frascold screw compressors are intended for installation in

refrigeration systems.

The machines or partly completed machines shall comply with local

safety regulation and standards of the place of installation (within the

EU according to the EU Directives 2006/42/EC Machinery Directive,

97/23/EC Pressure Equipment 2006/95/EC Low Voltage Directive).

They may be put into operation only if the compressor has been

installed in accordance with these assembly instructions.

The commissioning is only possible if the entire system into which it

is integrated has been inspected and approved in accordance to the

previsions of legal regulations.

The Manufacturer Declaration, describes the standards to be applied.

The Manufacturer Declaration of incorporation, according to the

2006/42/EC, is available at: www.frascold.it, documentation,

manufacturer’s declaration.

ATTENTION!

Danger of major damage to the compressor. Check the

specied rotating direction, a screw compressor can only

operate in the prescribed direction.

CAUTION!

Burns or frostbites are possible.

According to operating conditions, compressor surfaces may

reach a temperature above 60°C and below 0°C.

Certain residual hazards related to the compressor cannot be avoided.

It is therefore necessary that all the personnel must be trained and

have read this manual before any maneuvers or maintenance

The personnel, working on the machine shall observe all the specic

safety regulations and standards, applicable in the specic case.

DANGER!

QUALIFICATION OF TECHNICAL PERSONNEL

The personnel working on the compressor and the refrigeration

system, must be properly trained and qualied.

Personnel must be capable of assessing the maintenance to

be carried out, recognizing any potential dangers.

WARNING!

Usage at lower evaporating pressures than atmospheric may

cause air and moisture entering the refrigerating circuit.

Risk of chemical reactions and higher pressures than

expected.

Residual Hazard

3. Safety

FTEC004_07_EE

3. Seguridad

Los compresores de tornillo Frascold están destinados al uso en

instalaciónes de refrigeración.

La máquina o cuasimáquina debe cumplir con las prescripciónes de las

normativas vigentes en el país de instalación (para Europa, Directiva

de Máquinas 2006/42/CE, Directiva de Equipos a Presión (PED) 97/23/

CE, Directiva de Baja Tensión (DBT) 6/95/CE.

Es posible ponerlos en servicio solo si cumple con la información del

presente manual.

La puesta en marcha sólo será posible si la máquina (o cuasimáquina)

en la que se instalará ha sido aprobada de acuerdo a las prescripciónes

de las normativas vigentes.

La declaración del fabricante indica las normativas que deben

aplicarse. La declaración del fabricante, en conformidad con la

2006/42/CE, está disponible en: www.frascold.it, documentación,

declaraciónes del fabricante.

¡PRECAUCIÓN!

Posibles quemaduras.

Dependiendo de las condiciones de trabajo, es posible que se

alcancen temperaturas superiores a 60°C e inferiores a 0°C.

¡ATENCIÓN!

Peligro de dañar de forma irreparable el compresor.

Siga el sentido de rotación indicado, el compresor de tornillo

sólo puede funciónar en la dirección prescrita.

Algunos riesgos residuales asociados con el compresor no pueden

ser evitados. Por lo tanto, es necesario que cualquier maniobra u

operación de mantenimiento sea llevada a cabo por personal experto,

que haya leído este manual.

El personal deberá observar todas las normativas sobre seguridad

aplicables en el caso especíco.

¡PELIGRO!

IDONEIDAD DEL PERSONAL TÉCNICO

Cualquier acción u operación de mantenimiento en el

compresor o en el sistema de refrigeración debe ser llevada

a cabo por personal cualicado y preparado.

El personal debe ser capaz de evaluar el trabajo a realizar y

reconocer los peligros potenciales.

¡ADVERTENCIA!

El uso con una presión de evaporación por debajo de la

presión atmosférica puede causar la entrada de aire y

humedad. Puede causar riesgo de reacciones químicas y

presiones más elevadas de las esperadas.

Riesgos residuales