2

STOŁOWE PIŁY DO KAFLI GTTS – MOŻLIWE PROBLEMY

ORAZ SPOSOBY ELIMINACJI USTEREK

(dotyczy 2536-840600, 2536-860750, 2536-861000, 2536-861250)

Każde urządzenie jest ustawiane i sprawdzane pod kątem prawidłowego działania jeszcze przed

opuszczeniem fabryki. Może się jednak zdarzyć, że elementy regulacyjne zostaną naruszone np. po-

przez drgania występujące wczasie transportu, awtedy zachodzi konieczność ponownej ich regulacji.

Wniniejszym podręczniku opisane zostały najczęściej spotykane problemy pojawiające się wstołowych

piłach do glazury serii GTTS oraz sposoby na ich rozwiązanie.

Wszystkie czynności opisane wniniejszej instrukcji mają charakter obsługowo - regulacyjny, aich prawi-

dłowe wykonanie wżaden sposób nie ogranicza praw konsumenckich, wynikających zgwarancji.

Przed przeprowadzeniem jakichkolwiek prac mających na celu usunięcie usterki, regulację lub konser-

wację urządzenia należy wyłączyć maszynę, wyjąć przewód zasilający zgniazdka oraz poczekać, aż piła

całkowicie się zatrzyma!

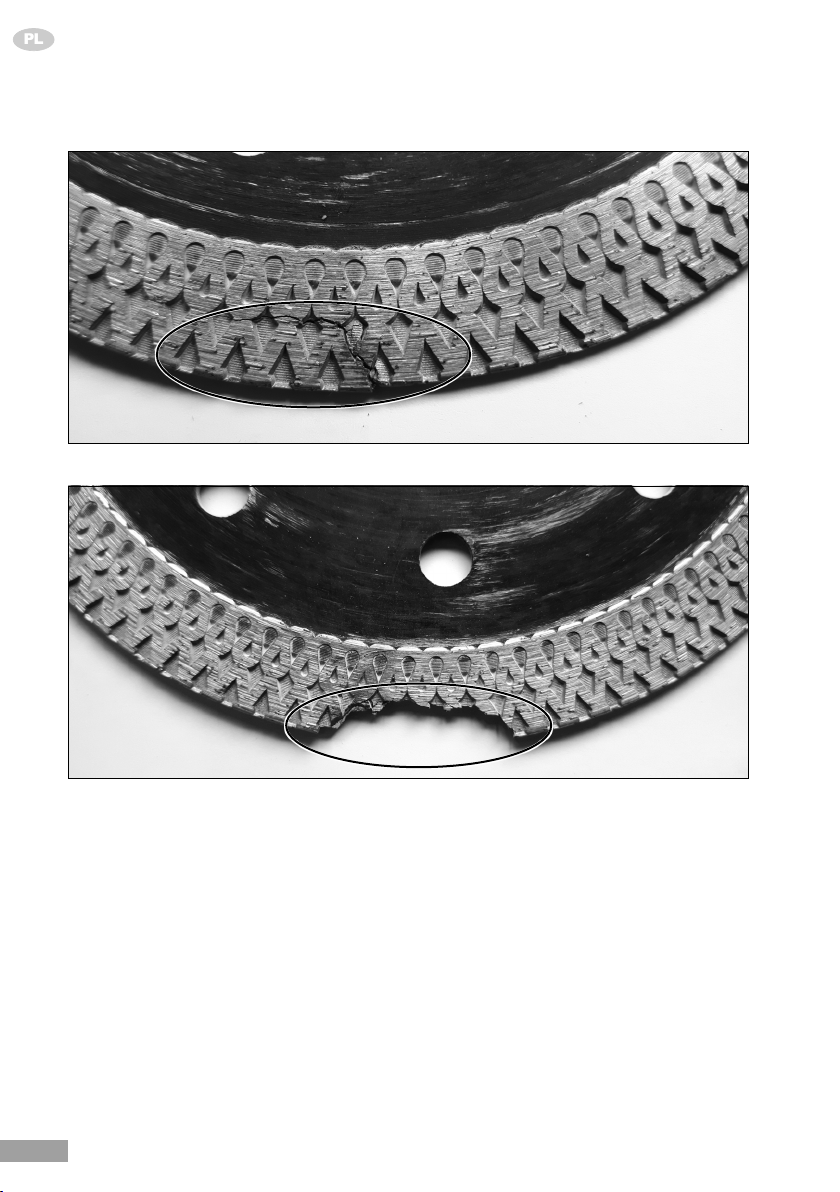

PROBLEM 1 - WIBRACJE TARCZY TNĄCEJ

Wibracje tarczy tnącej mogą wynikać zkilku powodów. Pierwszy znich to wada fabryczna tarczy, która

dostarczana jest wkomplecie wraz zpiłą. Są to tarcze tzw. „pierwszego montażu”, atym samym ich

trwałość oraz wytrzymałość iskuteczność cięcia mogą odbiegać od markowych tarcz dostępnych na

naszym rynku.

Rozwiązanie – wymienić tarczę na nową.

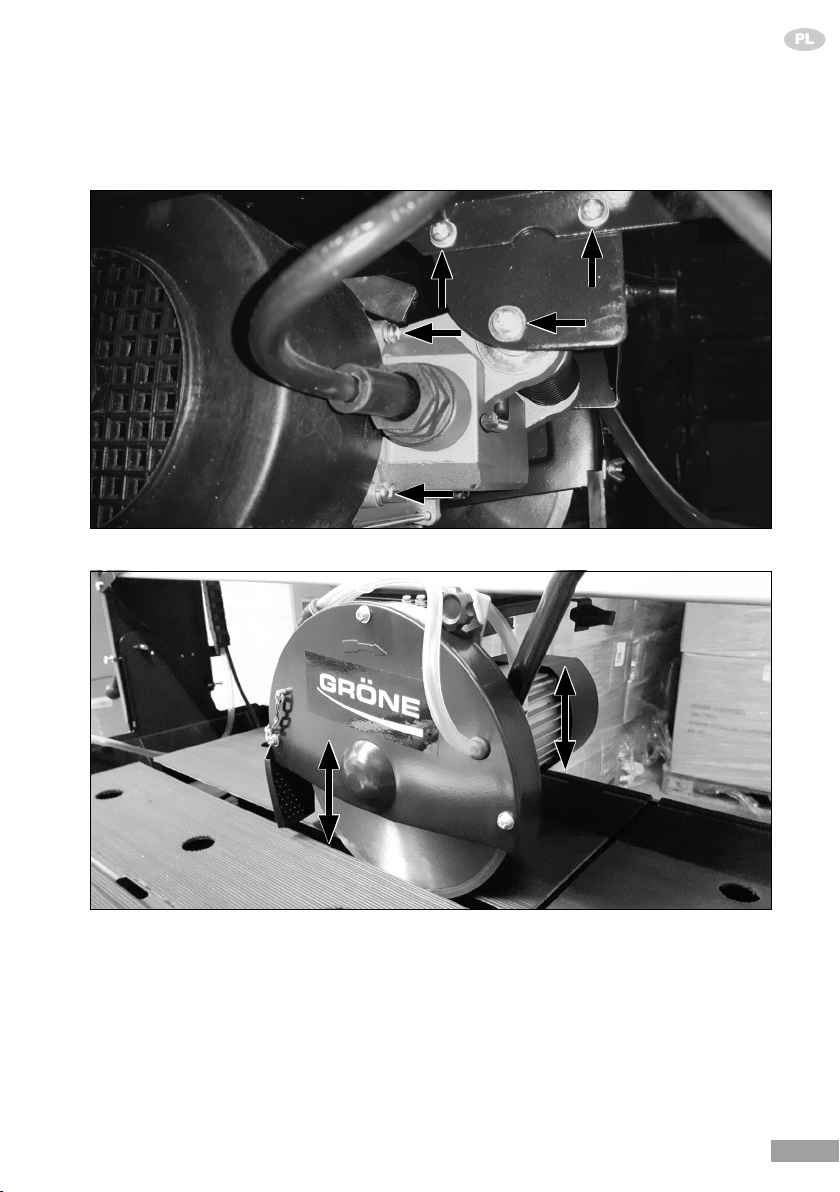

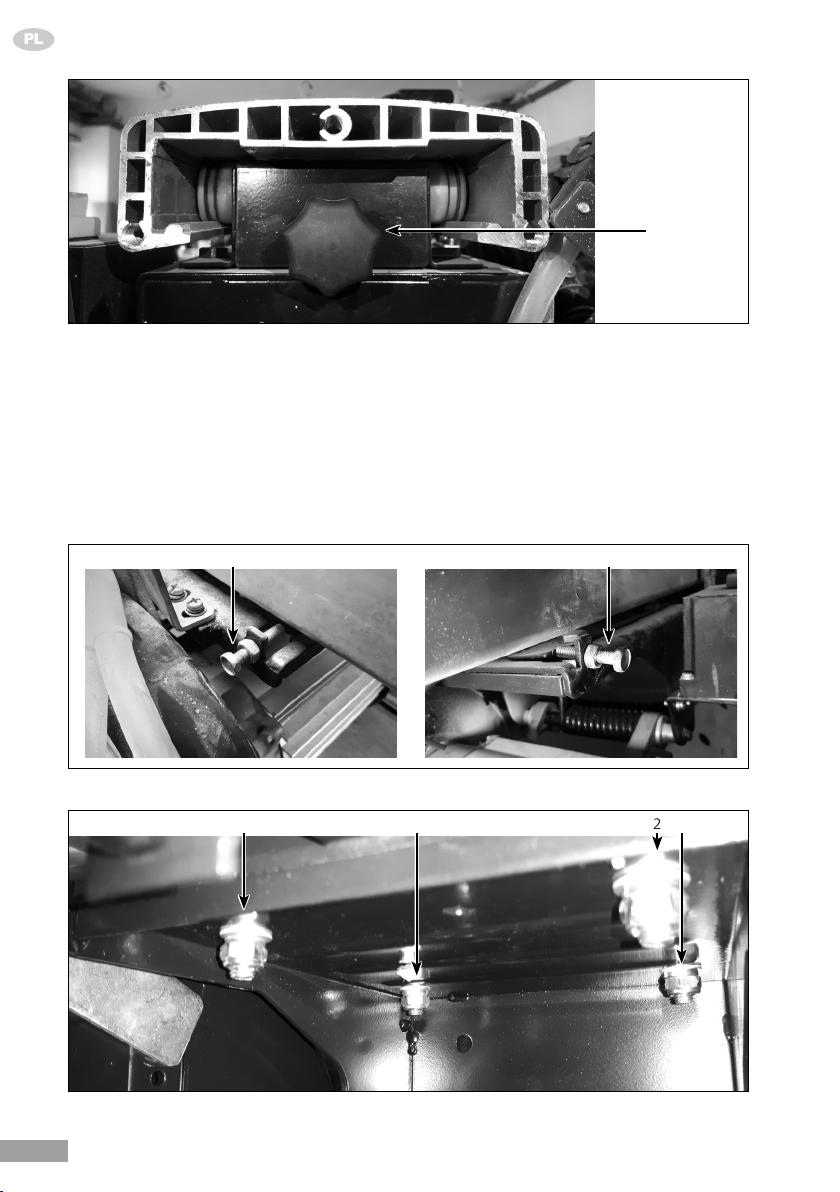

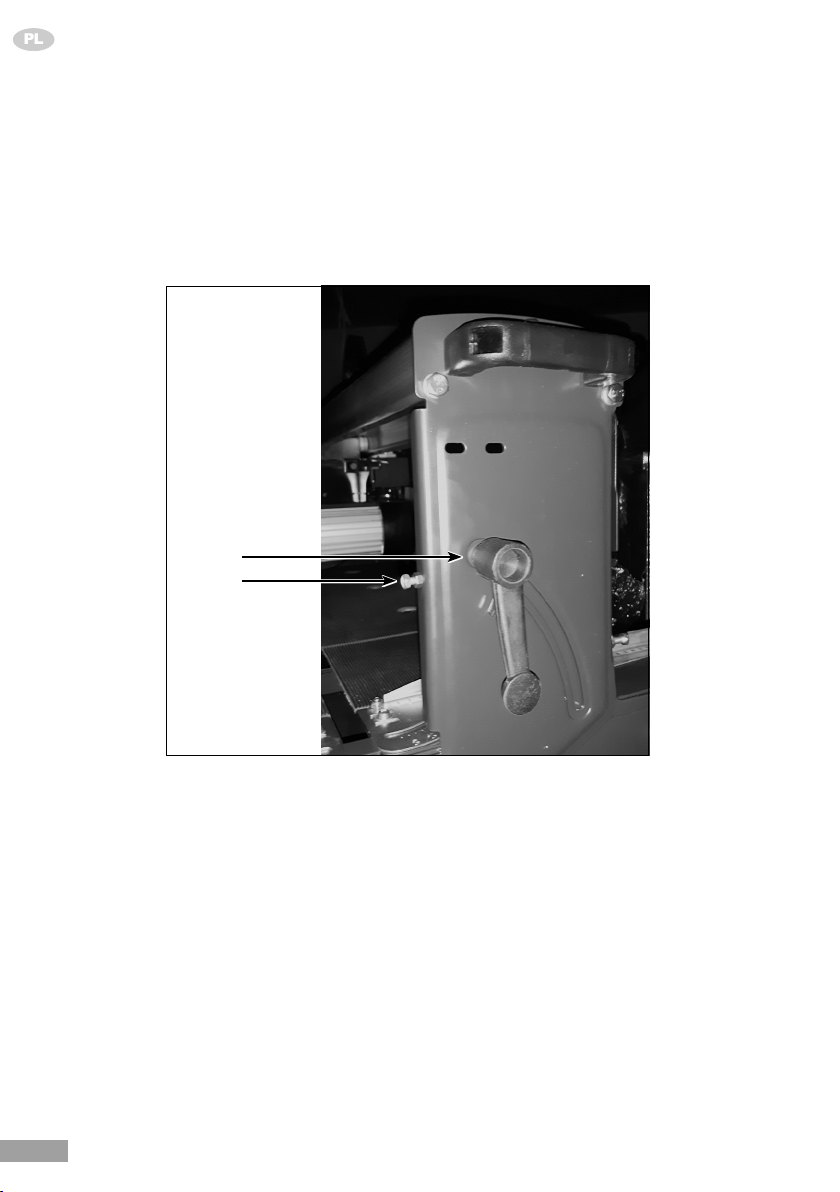

Jeżeli po wymianie tarczy problem nadal występuje, należy sprawdzić osiowość elementów mocujących

tarcze. Wtym celu należy odkręcić pierścień mocujący, zdjąć tarczę, anastępnie zdjąć tylny kołnierz mo-

cujący (jest on osadzony wuszczelniającym simeringu). Po wyjęciu należy go wyczyścić zresztek smaru

iza pomocą suwmiarki dokładnie zmierzyć grubość kołnierza (Fot. A) oraz średnicę wewnętrzną otwo-

ru. Pomiaru dokonujemy wkilku miejscach na całym obwodzie otworu oraz tulei kołnierza.

Fot. A– mierzymy szerokość zaznaczoną na zdjęciu.

Oryginalna instrukcja obsługi