Honeywell GmbH 5 MU1H-1230GE23 R1008

GB

1. Safety guidelines

1. Follow the installation instructions.

2. Use the appliance

• according to its intended use

• in good condition

• with due regard to safety and risk of danger

3. Note that the appliance is exclusively for use in the

applications detailed in these installation instruc-

tions. Any other use will not be considered to com-

ply with requirements.

4. All assembly operations should be carried out by

competent and authorised personnel.

5. Immediately rectify any malfunctions which may in-

fluence safety.

2. Functional description

2.1 Generally

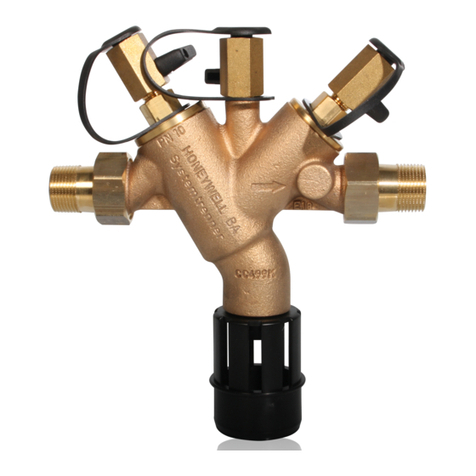

The refilling combination serves automatic filling and

refilling from closed heating systems to DIN EN

12828:2003.

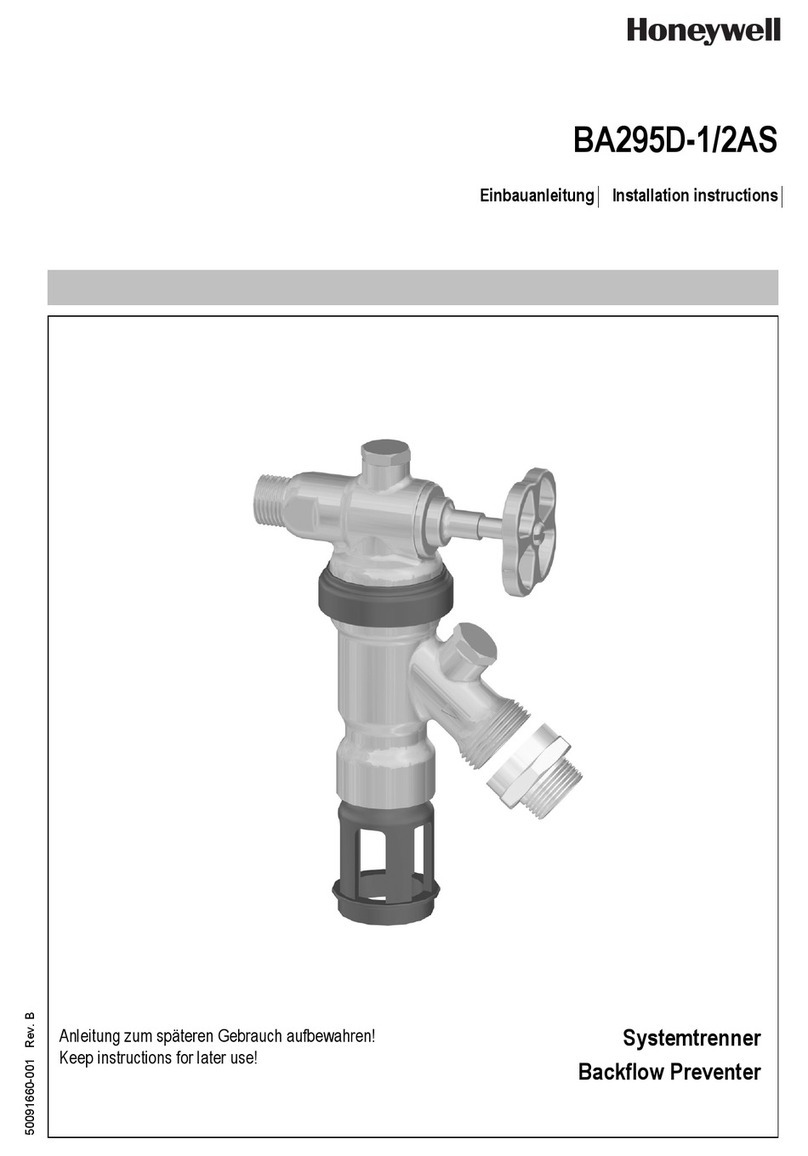

The refilling combination combines backflow prevent-

er, pressure reducing valve and ball valve in one appli-

ance.

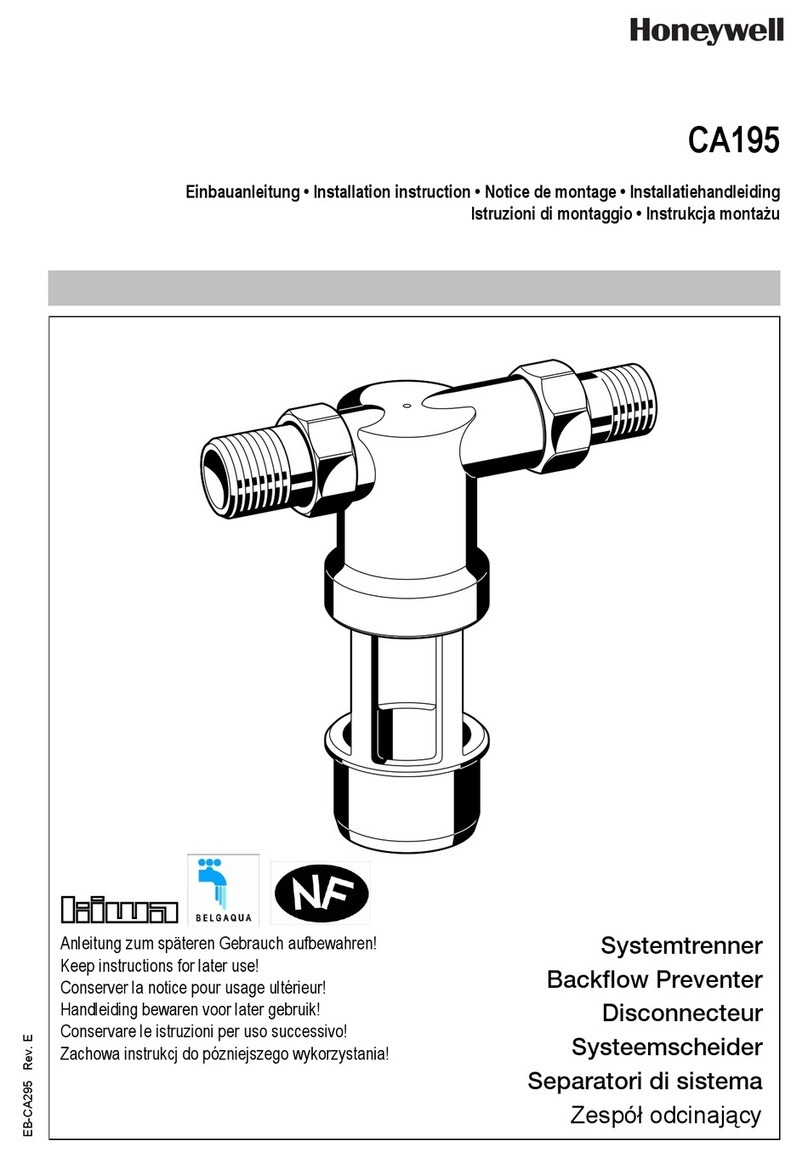

The backflow preventer is a safety device in accord-

ance with DIN EN 1717 to protect systems against

back pressure, back flow and back syphonage of non-

potable water into service pipe, plants and equip-

ments.

The backflow preventer is separated in three cham-

bers (inlet, middle and outlet chamber).

If no water is drawn from the downstream system, the

backflow preventer is in normal position. The up- and

downstream non return valves and the discharge valve

are closed.

If water is drawn from the downstream system, the

backflow preventer is in flow position. The non return

valves up- and downstream are opened and the dis-

charge valve is closed.

The backflow preventer change to shut-off position

(back pressure) if the differential pressure between

middle- and inlet chamber is smaller than 10% of the

inlet pressure. The upstream non return valve is closed

and the discharge valve is opened.

There is no possibility to control the safety function by

measuring.

The pressure reducing valve reduces the pressure on

the inlet side (admission pressure) to the level of the

desired pressure on the outlet side (outlet pressure) in

individual cases.

The pressure reducing valve functions on a force

equalisation principle. The force of a diaphragm oper-

ates against the spring force of the regulating valve. If

the outlet pressure and therefore diaphragm force fall

because water is drawn, then the greater force of the

spring causes the valve to open. The outlet pressure

then increases until the forces between the diaphragm

and the spring are equal again.

The inlet pressure (admission pressure) has no influ-

ence on the regulating valve of the pressure reducing

valve. Inlet pressure fluctuation does not influence the

outlet pressure, thus providing inlet pressure balanc-

ing.

The refilling combination can be connected in accord-

ance to DIN EN 1717 constantly by hose line or piping.

In order to prevent an uncontrolled refill of the heating

system, the shut off valvemust be closed after the fill-

ing procedure..

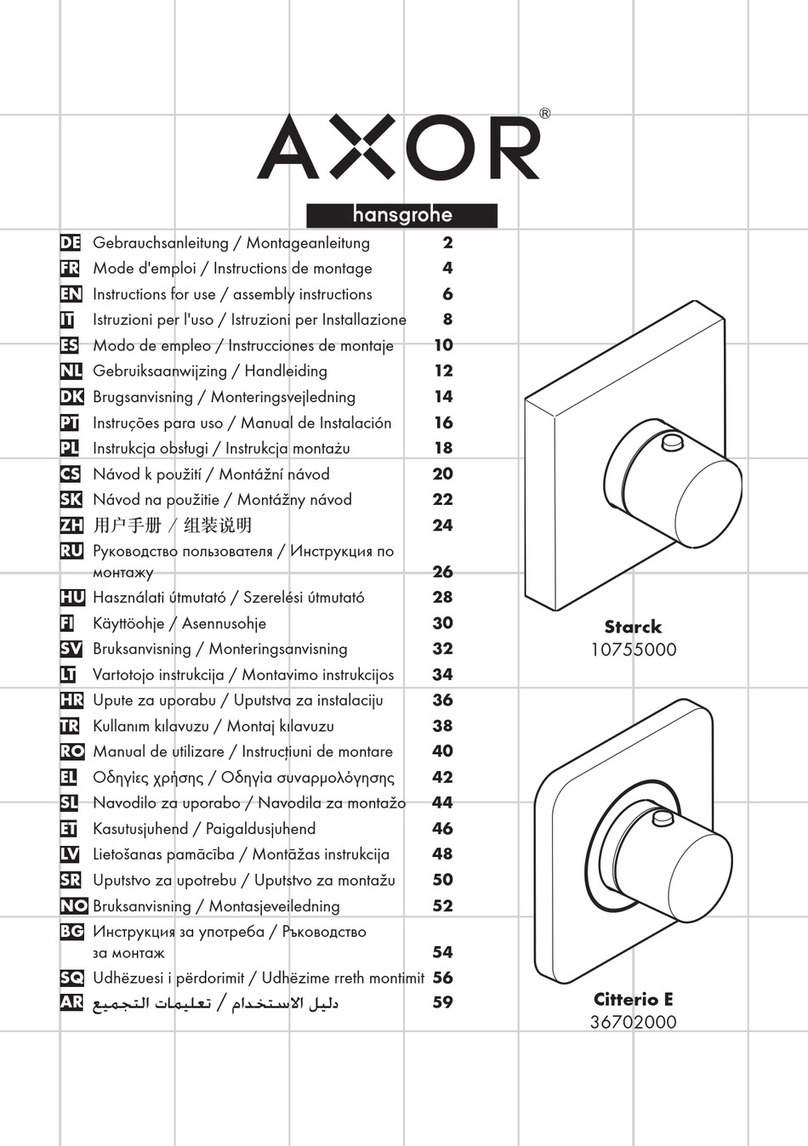

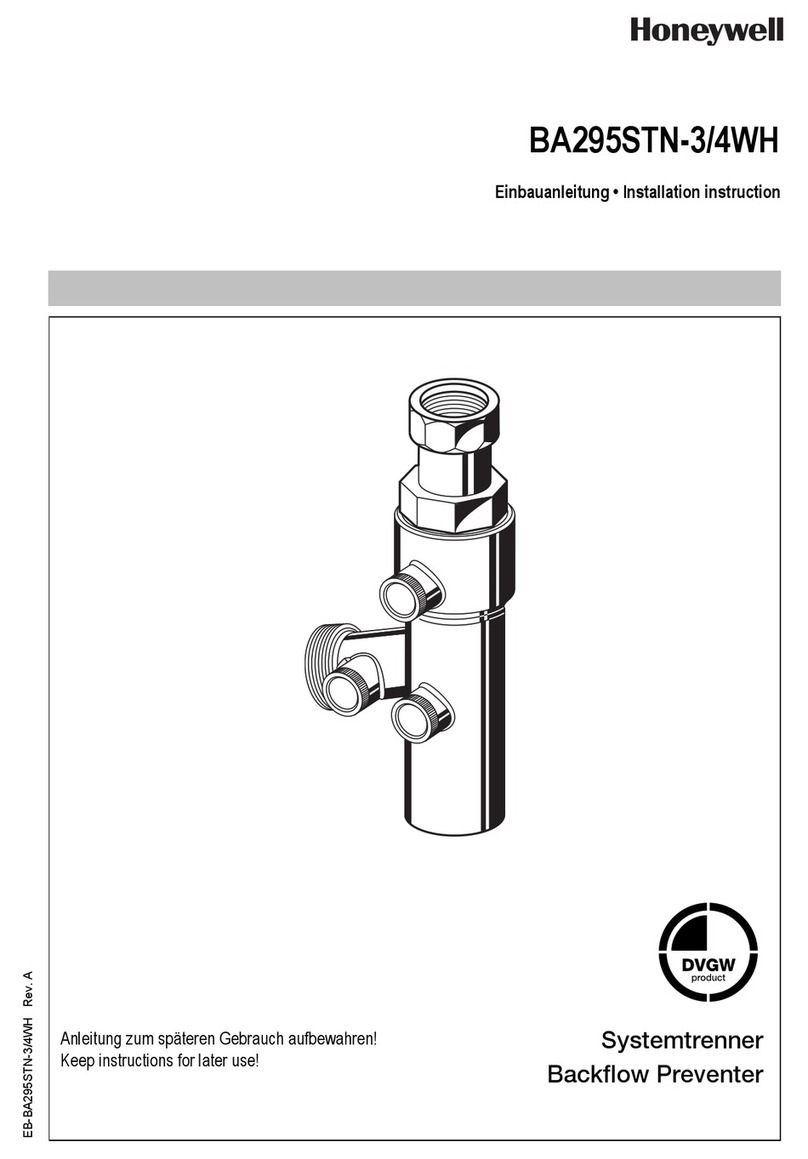

2.2 Construction type

3. Application

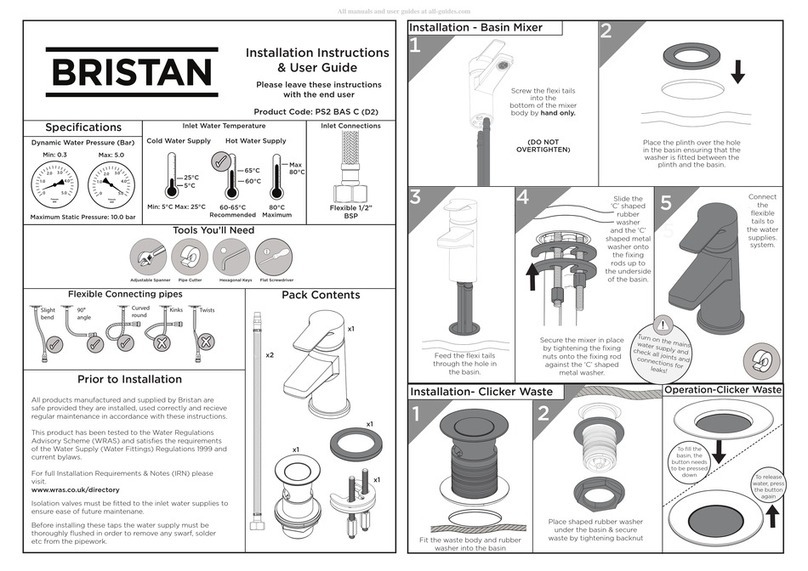

4. Technical data

5. Scope of delivery

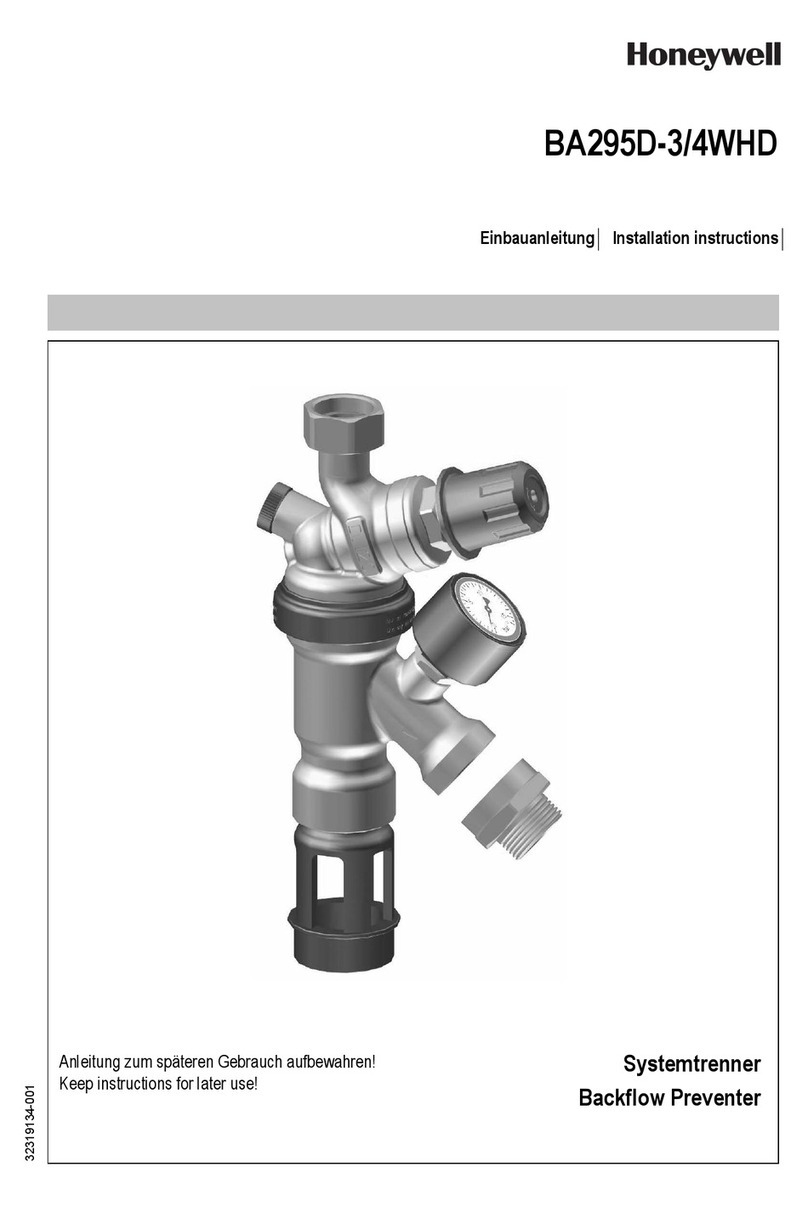

The refilling combination consists of:

• Ball valve, up- and downstream

• Complete backflow preventer with discharge con-

nection, valve cartridge (incl. integrated non return

valve and discharge valve, upstream), integrated

strainer upstream (mesh size approx. 0,5 mm) and

non return valve downstream

• Complete pressure reducing valve (incl. dia-

phragm, valve seat, adjustment spring, spring hood

and adjuster knob) and manometer

i

Application and construction type in accordance

with DIN EN 1717

Medium Water without inhibitors

Inlet pressure min. 1,5 bar

max. 10,0 bar

Outlet pressure 1,5-6 bar

Liquid category

Backflow Preventer

3 (slightly toxic materials)

Installation position horizontal pipework with dis-

charge connection directed

downwards

Operating temperature max. 65°C

Connection size

Discharge HT 40

Connection sizes 1/2" AG